Обслуживание холодильной установки

Обслуживание холодильной установки включает контроль работы холодильного оборудования, а также поддержание его в надлежащем порядке и чистоте для обеспечения экономичной и безопасной эксплуатации установки.

Все работы, связанные с обслуживанием холодильной установки, выполняет обслуживающий персонал при несении вахты в соответствии с инструкциями по эксплуатации холодильного оборудования.

При ежедневном обслуживании холодильной установки проверяют:

- отсутствие пропусков хладагента, масла, воды и рассола;

- плотность предохранительных клапанов;

- рабочий уровень и давление в циркуляционном ресивере, испарителе, промсосуде;

- уровень рассола в расширительном баке;

- визуальным осмотром исправность оборудования холодильной установки, исправность контрольно-измерительных приборов и приборов автоматики;

- отсутствие вибрации, которую вызывают ослабление фундаментных болтов, неправильная центровка валов и т. д.;

- состояние крепления оборудования и трубопроводов;

- исправность вентиляционной системы;

- целостность защитных и изоляционных покрытий.

При обслуживании установки протирают указательные и смотровые стекла на компрессорах, аппаратах и приборах автоматики, очищают таблички и надписи на оборудовании. На ощупь определяют нагрев узлов трения, который допускается до 50- 60 °С (эту температуру рука человека выдерживает примерно 10 с).

Обязательным для судовых холодильных установок является также периодическое обслуживание, которое регулярно (согласно графику) проводят с целью контроля технического состояния холодильного оборудования и предупреждения возможных отказов в его работе. Периодическое обслуживание включает также работы по устранению выявленных неисправностей.

На эксплуатирующихся холодильных установках очистку фильтров рассольной, водяной, масляной систем и систем хладагента производят один раз в 10 суток; возможна более ранняя очистка, что зависит от степени загрязнения. В первый месяц эксплуатации новой установки или после ее ремонта очистку фильтров проводят через 100 ч работы.

В обслуживание системы хладагента холодильной установки входят выявление и устранение неплотностей, а также проверка состояния влагопоглотителя в осушителе.

В аммиачной холодильной установке утечки определяют с помощью специальных химических индикаторов, а также газоанализаторов.

Для приготовления индикаторной бумаги применяют следующий способ. В приготовленный раствор, состоящий из 0,1 г фенолрота, 100 см3 спирта-ректификата (94-95%) и 20 см3 чистого глицерина, погружают полоски фильтровальной бумаги размером 10x1,5 см. После подсушки индикатор готов к использованию. Менее чувствительным индикатором является 1 %-й раствор фенолфталеина в спирте-ректификате. Индикаторная бумага в присутствии аммиака окрашивается в малиновый цвет.

Места утечек в хладоновых установках определяют путем обмыливания мест соединений, а также с помощью галоидных ламп и галоидных течеискателей. Обмыливание проверяемых мест производят мыльным раствором с добавлением глицерина. Масляные пятна и подтеки также являются признаками утечки хладагента.

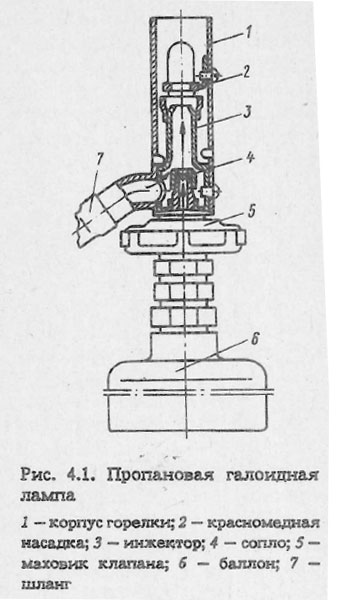

Для обнаружения утечек хладагента наиболее часто применяют пропановые и спиртовые галоидные лампы. Принцип действия галоидной лампы (рис. 4.1) заключается в том, что галоидные элементы (фтор и хлор), входящие в состав хладонов, в присутствии меди, раскаленной до температуры 660-700 °С, образуют соединения хлористого и фтористого водорода, которые окрашивают пламя лампы в зеленоватый цвет. При концентрации хладона в воздухе около 0,1 % пламя становится темно-зеленым, при концентрации около 1 % - зелено-синим. Пропановая галоидная лампа реагирует на утечки 5-7 г хладона в год.

Более надежные приборы для определения мест утечки хладонов- электронные галоидные течеискатели типов ВАГТИ-3, ГТИ-6, БГТИ-5. Принцип работы течеискателя основан на изменении ионной эмиссии раскаленной платиновой поверхности при изменении содержания галоидов в воздухе. Чувствительность прибора ГТИ-6 составляет 0,2 г хладона в год. Для пользования галоидными лампами и течеискателями помещение, в котором производится проверка, необходимо предварительно провентилировать.

На рыбоморозильных траулерах типа „Прометей” утечки R22 из системы хладагента определяют с помощью автоматизированной установки, контролирующей утечки хладагента от 12 датчиков. Пробы воздуха для анализа отбирают в помещениях конвейерных морозильных аппаратов и плиточной морозильной установки, в камерах замораживания крупной рыбы, в помещении воздухоохладителей трюмов, рыбном цехе и рефрижераторном отделении.

В систему хладагента холодильной установки, работающей на R22 и R12, при ее эксплуатации, в период ремонта и в аварийных случаях могут попасть вода, воздух и механические загрязнения.

Вода попадает в систему хладагента при заполнении ее недостаточно осушенным хладагентом, а также при коррозионном разрушении трубок конденсаторов и маслоохладителей. Находящаяся в свободном состоянии вода в хладонах при высокой температуре и каталитическом действии металлов приводит к образованию слабых кислот и оснований, которые способствуют коррозии деталей механизмов и трубопроводов. Продукты коррозии засоряют фильтры и отверстия дроссельных устройств. В дроссельных устройствах вода образует ледяные пробки.

Для удаления влаги из системы на жидкостном трубопроводе устанавливают фильтры-осушители. Фильтр-осушитель устанавливают также на линии заправки системы хладагентом. На некоторых фильтрах-осушителях имеются индикаторы влаги. В качестве сорбентов используют технический силикагель КОМ и синтетический цеолит NaA-2KT.

Силикагель представляет собой стекловидные прозрачные или матовые зерна овальной или сферической формы (КОМГ гранулированный) или неправильной формы (КОМК кусковой). Цеолит NaA-2KT изготовляют в виде гранул сферической или овальной формы. Широкое применение нашли также сорбенты цесорб-В (для R22) и цесорб-4А (для R12). Размеры зерен, водопоглощающая способность и физические свойства цесорбов такие же, как у сорбента NaA-2KT.

В процессе эксплуатации для исключения попадания влаги в систему хладагента необходимо заправлять систему тщательно осушенным хладагентом, хранить смазочное масло в герметичных емкостях и проводить регулярный анализ смазочного масла на наличие в нем влаги.

Проверку влагопоглотителя в осушительном патроне проводят в первые 2-3 суток после монтажа или ремонта холодильной установки ежедневно. Силикагель, насыщенный влагой, тускнеет. При увеличении массы силикагеля (за счет поглощенной влаги)на 10 % его заменяют или прокаливают при температуре 140-170 °С. Перед заполнением осушительный патрон нагревают до 120-150 °С.

Цеолит также восстанавливают прокаливанием при температуре 450-500 °С в течение 2,5 ч. Тщательно промытый спиртом, уайт-спиритом или бензином корпус осушительного патрона нагревают перед засыпкой цеолита до 150-200 °С.

Воздух, попавший в систему хладагента, собирается в конденсаторе или ресивере. Присутствие воздуха в конденсаторе даже при небольшой концентрации (0,1-5% по объему) снижает коэффициент теплоотдачи и устраняет положительный эффект от накатанных ребер на трубках конденсаторов. Поэтому в процессе эксплуатации следует своевременно удалять воздух из конденсаторов и ресиверов.

Повышенная текучесть хладагентов R12 и R22 предъявляет высокие требования к герметичности системы и аппаратов холодильной установки.

Для уменьшения расхода хладагента при эксплуатации судовой холодильной установки необходимо:

- обеспечить защиту трубок конденсатора от коррозии;

- нанести защитное покрытие на эпоксидной основе на соединения трубопроводов из разнородных металлов, чтобы исключить попадание влаги в эти места;

- заменить стальные термометровые гильзы в воздухоохладителях морозильных аппаратов, изготовленных из медных сплавов, на гильзы из того же материала;

- заменить в колонках указателей уровня ресивера прокладки из алюминиевых сплавов на красномедные прокладки;

- установить для уменьшения вибрации дополнительные крепления трубопроводов и демпферные кольца на трубках контрольно-измерительных приборов и приборах автоматики.

Так как хладагенты R12 и R22 при своем движении способны захватывать загрязнения (окалину, шлак, продукты коррозии), это определяет высокие требования к чистоте внутренних полостей системы хладагента.

Обслуживание компрессоров

Обслуживание компрессора сводится к обеспечению нормального режима его работы и системы смазки, своевременному техническому уходу за ним. Работу компрессора оценивают по показаниям контрольно-измерительных приборов, звуку работающих узлов, температурам отдельных частей механизма, давлению и уровню масла.

Нормальная работа поршневого компрессора сопровождается легкими ритмичными стуками клапанов. Об исправности всасывающих клапанов можно судить по двукратному отклонению стрелки мановакууметра при проворачивании вручную маховика компрессора на один оборот. О неисправности нагнетательных клапанов свидетельствует быстрое возрастание давления во всасывающей полости остановленного компрессора при закрытом всасывающем клапане. Кроме того, о неплотности всасывающих нагнетательных клапанов свидетельствует возрастание температуры компрессора (при отсутствии других причин ее повышения).

Во время обслуживания компрессоров наибольшее внимание следует уделить температуре перегрева паров на всасывании в СНД и СВД, не допускать влажного хода, необходим также контроль температуры и давления паров на нагнетании компрессора.

Оптимальный перегрев всасываемого пара вызьюает сухой ход компрессора, при этом температура крышек цилиндра и нагнетательного патрубка близка к температуре нагнетательного трубопровода. Всасывающий патрубок компрессора при температуре паров ниже 0 °С покрывается инеем. При влажном ходе компрессора отсутствует легкий стук клапанов, а также иней на крышке компрессора. В прямоточных компрессорах инеем покрывается картер. Температура на нагнетательной стороне компрессора снижается. Влажный ход винтового компрессора не вызывает гидравлического удара, но отрицательно влияет на условия его работы.

При нормальной работе компрессора посторонний шум отсутствует, прослушивается только работа его клапанов. При резком повышении давления нагнетания и внезапном появлении шума компрессор останавливают.

Посторонние стуки в компрессоре могут быть вызваны увеличением зазоров в подшипниках верхней и нижней головок шатуна, в коренных подшипниках скольжения, поломкой пластин, пружин клапанов, ослаблением буферных пружин ложных крышек.

При обслуживании проверяют паровой фильтр во всасывающем коллекторе компрессора. Признаки засорения фильтра - повышение давления всасывания до фильтра и снижение его после фильтра, снижение давления в картере и давления нагнетания. В результате засорения фильтра подача компрессора уменьшается. Падение давления определяют с помощью мановакуумметров, установленных на всасывании паров до фильтра и на картере компрессора.

Периодически проверяют срабатывание защитной автоматики, обеспечивающей защиту компрессора по давлению нагнетания, температуре нагнетания, давлению масла в системе смазки.

Нормальная работа сальника компрессора характеризуется пропуском масла по валу (не более одной капли масла в течение 2 мин). Пропуски хладагента через сальники компрессоров и насосов хладагента устраняют сразу же по их обнаружении. При наличии царапин и рисок кольца трения сальника притирают на плите. Кольца и уплотнения, имеющие значительный износ, заменяют.

Плотность закрытия предохранительного и байпасного клапанов определяют по наружной температуре трубопроводов, соединяющих их с нагнетательной и всасывающей сторонами компрессора. Температура картера, блока цилиндров, сальника нормально работающего компрессора не должна превышать температуры помещения более чем на 25-30 °C.

Надежная и безопасная работа компрессора зависит от условий смазки трущихся пар и свойств смазочного масла. Применяемые масла должны обладать хорошими смазочными свойствами как при низкой температуре, так и при высокой (120 °C). Температура помутнения (выпадения парафинов) должна быть значительно ниже температуры кипения хладагента в испарителе. Для смазки используют специальные холодильные масла, указываемые в технической документации на холодильный агрегат или машину.

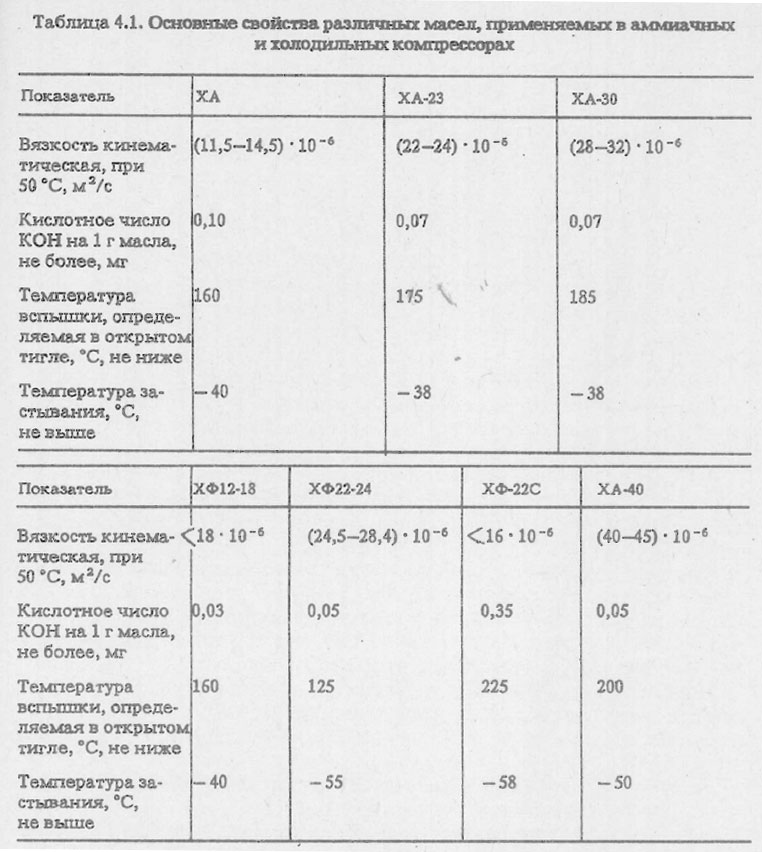

Основные физические свойства отечественных масел, применяемых в аммиачных и хладоновых компрессорах, приведены в табл. 4.1.

Общим для масел марок ХА, ХФ и ХС является отсутствие водорастворимых кислот и щелочей, механических примесей и воды. Для смазки большинства аммиачных и хладоновых компрессоров судовых холодильных установок рекомендуется отечественное масло ХА-30. В качестве заменителя для смазки поршневых компрессоров можно использовать масло ХА-23, а для ротационных и винтовых ХС-40.

Кроме указанных выше марок масел в установках, работающих на R12 с температурой кипения до - 30 °C, применяют минеральное масло ХФ-12-18, в котором R12 неограниченно растворяется. Для установок, работающих на R22, используют минеральное масло ХФ-22-24 и синтетическое ХФ-22С-16. В масле ХФ-22-24 хладагент R22 неограниченно растворяется при температуре от 60 до - 12 °С, а в масле ХФ-22с-16 -при температуре от 90 до - 60 °С.

Масло ХА-30, рекомендованное к применению в холодильных установках с винтовыми компрессорами при температуре кипения t0 = - 30 °С, требованиям эксплуатации указанных холодильных установок удовлетворяет не полностью из-за его низкой стабильности.

Хладагент R22 при растворении в масле снижает его вязкость, что может привести к нарушению нормальной смазки трущихся поверхностей. Масло ХА-30 гигроскопично; влага, абсорбированная из окружающего воздуха, попадая в систему, способствует коррозии металла и возникновению густых маслянистых осадков в колонках указателей уровня хладагента ресиверов, в фильтрах и дроссельных установках.

Длительное использование масла (без замены на свежее) приводит к появлению слоя темных смолистых веществ на деталях сальника регулятора подачи, разгрузочного поршня винтового компрессора, что нарушает нормальную работу этих узлов. Поэтому, используя масло ХА-30 для работы винтового компрессора, через каждые 5000- 6000 ч рекомендуется проводить лабораторный анализ проб смазочного масла на соответствие физико-химических характеристик масла паспортным данным.

Масло из системы трубопроводов, теплообменных аппаратов и компрессоров подлежит замене, если величины его следующих параметров равны браковочным показателям или превышают их: изменение кинематической вязкости при 50 °C± 15 %; кислотное число не более 0,2 мг КОН на 1 г масла для NH3 и 0,3 мг КОН на 1 г масла для R22; плотность при 20 °С не менее 0,87 г/см3 и не более 0,92 г/см3; содержание воды отсутствует; содержание механических примесей для винтовых компрессоров 0,15 % по массе, для поршневых компрессоров 0,2 % по массе.

При лабораторном анализе пробы масла на присутствие влаги используют минеральное масло с температурой вспышки не ниже 240 °С. В бачок с минеральным маслом, нагретым до 175 ± 5 °С, помещают стеклянную пробирку с испытываемым маслом. По термометру, установленному в пробирке, наблюдают за маслом при повышении его температуры до 150 °С. При наличии влаги масло пенится, прослушивается шум и наблюдается помутнение его слоя на стенках пробирки.

Наличие в масле свободных минеральных кислот и щелочей определяют с помощью реактивов фенолфталеина и метилоранжа. Для этого одну треть пробирки заполняют пробой исследуемого масла, добавляют такое же количество дистиллированной воды и тщательно перемешивают путем взбалтывания.

После отстоя воду профильтровывают и разделяют на две части. К одной части воды добавляют фенолфталеин, от которого раствор при наличии щелочи окрасится в розовый цвет (при отсутствии щелочи раствор остается бесцветным). К другой части воды прибавляют метилоранж, от которого раствор при наличии кислоты окрасится в розовый цвет, а при ее отсутствии - в оранжевый.

Приближенную (с погрешностью 10-15 %) величину вязкости масла в градусах Энглера (°Е) определяют опытным путем, сравнивая время истечения воды и масла из трубок диаметром 6-10 мм, длиной 150— 200 мм при температуре 50 °C. Для этого в одну из трубок, которую закрывают снизу пальцем, наливают воду, затем, перевернув ее и убрав палец, определяют время вытекания воды в секундах. Аналогично определяют время вытекания масла из другой трубки.

Отношением времени вытекания масла ко времени вытекания воды определяется вязкость исследуемого масла в градусах Энглера. Для перевода кинематической вязкости в градусы Энглера при температуре воды и масла 50 °C используют соотношение 1 • 10-6 м3/с = 0,132 °Е или °Е = 7,58 • 10-6 м3/с.

Отработанное масло для экономии может быть использовано вторично только после регенерации (очищения) в качестве добавки не более 30-45 % к свежему маслу. Добавление регенеративного масла к свежему для смазки винтовых компрессоров не допускается.

Очистку масла осуществляют путем отстоя, фильтрации и сепарирования. На сепарирование масло поступает после отстоя и фильтрации. Для ускорения отстоя масло подогревают. При фильтрации применяют фильтры грубой (металлические сетки) и тонкой (ткани, войлок, бумага и т. д.) очистки. Сепарированием достигается очистка масла от воды и механических примесей.

Максимально допустимая температура масла в картере поршневого компрессора 50 °С, после маслоохладителей винтового, а также ротационного компрессоров 45-50 и 55 °С соответственно. Уровень масла в картере работающего компрессора, в маслоотделителе и бачке лубрикатора поддерживается между отметками минимального и максимального уровней.

Уровень масла в хладоновом компрессоре может понизиться из-за попадания его в испарительную систему. Для возврата масла в картер увеличивают подачу хладона в испаритель, создавая режим работы компрессора с минимальным перегревом. При этом искусственно повышают давление конденсации, уменьшая подачу охлаждающей воды на конденсатор. В случае возникновения гидравлических ударов в цилиндре компрессора прикрывают всасывающий клапан компрессора и регулирующий клапан подачи жидкости в испаритель. При стабилизации уровня масла в картере принудительный возврат масла из испарительной системы прекращают.

Давление масла, создаваемое маслонасосом, должно превышать давление в картере поршневого компрессора или давление нагнетания винтового и ротационного компрессоров на 0,08- 0,6 МПа. Давление масла в поршневых компрессорах поддерживают на 0,05-0,15 МПа выше давления всасывания. Регулируют давление масла с помощью ручного перепускного клапана.

Работа масляной системы зависит от качества масла и степени загрязнения фильтров. Наличие механических примесей в масле определяют растиранием небольшого его количества между пальцами. Очистку и промывку фильтров выполняют каждый раз при смене масла. Смену масла в процессе эксплуатации производят при профилактическом техническом обслуживании через 1500-2000 ч работы поршневого и ротационного компрессоров и через 2500-5000 ч работы винтового компрессора. В начальный период эксплуатации или после капитального ремонта смену масла производят через 200-500 ч работы до полной очистки системы.

Промывку фильтров и очистку масляных полостей производят чистым маслом. При наличии фильтрующих элементов фильтра тонкой очистки их заменяют. При очистке фильтров применяют льняную ветошь или кисти, так как волокна хлопчатобумажной или шерстяной ветоши могут засорить фильтр и нарушить работу системы смазки.

Профилактическое техническое обслуживание компрессоров {кроме смены масла) включает осмотр, промывку, очистку, регулировку, замену изношенных деталей, а также проверку крепежа фундаментной рамы, соединительной муфты, соосности электродвигателя и компрессора.

В винтовых агрегатах через каждые 2500 ч работы проверяют величину осевого зазора спаренных радиально-упорных подшипников и осевого смещения роторов. Касание поверхностей роторов и корпуса приводит к повышенному износу и заклиниванию ротора компрессора. В морских условиях величину осевого смещения роторов определяют без разборки компрессора. При этом компрессор останавливают под нагрузкой (около 50 %), в этом случае роторы остаются смещенными к стороне всасывания.

После остановки разбирают муфту, соединяющую компрессор с электродвигателем. В масляной системе компрессора стационарным или переносным маслонасосом поднимается давление, которое через встроенный поршень передается на ведущий ротор, смещая его к нагнетательной полости компрессора. Величину смещения фиксирует индикатор, установленный между корпусом компрессора и фланцем полумуфты. Максимально допустимое смещение не должно превышать 0,02 мм. Величину смещения регулируют с помощью шайб или прокладок.

Плотность всасывающих и нагнетательных клапанов проверяют при пуске компрессора не реже одного раза в месяц. Исправность всасывающих клапанов определяют по отклонению стрелки при повороте вручную вала компрессора. О неплотности нагнетательных клапанов свидетельствует быстрое возрастание давления в картере компрессора при закрытых всасывающих и нагнетательных запорных клапанах остановленного компрессора. На неплотность всасывающих и нагнетательных клапанов указывает значительный нагрев цилиндровых крышек, в которых работают неисправные клапаны.

Предохранительные клапаны компрессора не реже двух раз в год проверяют на срабатывание путем прикрытия нагнетательного запорного клапана. Регулировка открытия предохранительных клапанов компрессоров, работающих на R717 и R22, должна выполняться при разности давлений нагнетания и всасывания 0,16 МПа для R717 и 0,1 МПа для R12.

В компрессорах с регулированием холодопроизводительности с помощью электромагнитного устройства в процессе эксплуатации следят за состоянием проводов, их раскреплением, изоляцией и т. д. В соответствии с графиком обслуживания (не реже одного раза в год) проверяют омическое сопротивление катушек и сопротивление изоляции. При снятии верхних крышек проверяют состояние проводов и контактов. Сопротивление изоляции цепей катушек по отношению к корпусу должно быть не менее 1 МОм.

В таблице приведены основные неисправности в работе компрессора производственной холодильной установки, причины их возникновения и способы устранения.

Основные неисправности в работе компрессора производственной холодильной установки, их причины и способы устранения

Таблица 14.3

| Неисправность | Причина неисправности | Способ устранения |

| Повышенная вибрация и шум | Ослаблено крепление фундаментных болтов | Подтянуть болтовые соединения |

| Ослаблено крепление маховика | Закрепить маховик | |

| Нарушена центровка валов электродвигателя и компрессора | Произвести центровку | |

| Стук в компрессоре | Попадание жидкого хладагента | Прикрыть всасывающий клапан, приоткрыть байпасный клапан или уменьшить подачу компрессора. После прекращения стука клапаны вернуть в исходное положение |

| Малолинейное «мертвое» пространство | Проверить и отрегулировать величину линейного «мертвого» пространства | |

| Нарушено межцентровое расстояние приводных шестерен масляного насоса или ослаблена гайка, крепящая ведомую шестерню | Отрегулировать межцентровое расстояние шестерен. Проверить и закрепить гайку крепления ведомой шестерни | |

| Проворачивание втулки верхней головки шатуна; заклинен палец | Палец и втулку заменить новыми | |

| Износились вкладыши нижней головки шатуна или втулки его верхней головки | Заменить изношенные детали, отрегулировать зазоры в подшипниках | |

| Ослаблены буферные пружины | Заменить буферные пружины | |

| Поломана клапанная пластина | Сменить клапанную пластину | |

| Касание торцевых поверхностей ротора и корпуса винтового компрессора в результате: | ||

| - износа регулировочных шайб | Отрегулировать величину осевого смещения роторов согласно инструкциям по ремонту винтовых компрессоров с помощью регулировочных шайб | |

| - износа радиально-упорных подшипников | Заменить подшипники | |

| Касание роторов корпуса винтового компрессора | Заменить опорные подшипники | |

| Давление всасывания компрессора ниже давления в испарительной системе | Засорение всасывающего фильтра компрессора | Промыть фильтр |

| Пониженное давление масла | Засорение масляного фильтра | Промыть фильтр или заменить его фильтрующий элемент |

| Неплотность в маслопроводе | Проверить маслопровод и устранить неисправность | |

| Неисправен масляный насос | Разобрать насос и устранить неисправность | |

| Износились вкладыши нижних головок шатунов | Заменить вкладыши или отрегулировать зазоры в подшипниках | |

| Ослаблена пружина перепускного клапана | Заменить пружину | |

| Неправильная регулировка подачи масла, загрязнение масляного трубопровода | Отрегулировать перепускной клапан, продуть масляный трубопровод | |

| Давление в картере значительно выше давления во всасывающей полости | Очистить трубку, соединяющую картер с полостью всасывания. Устранить перетечки хладагента в картер через уплотнительные кольца цилиндровых гильз | |

| Повышенная температура масла винтового компрессора | Снижение вязкости масла | Сменить масло |

| Недостаточное охлаждение масла в маслоохладителе | Увеличить подачу воды или хладагента | |

| Ухудшение теплообмена в маслоохладителе | Очистить трубки от водяного камня, при охлаждении маслоохладителя кипящим хладагентом масло выпустить | |

| Повышенная температура нагнетания | Поломана пластина всасывающего или нагнетательного клапанов | Заменить поломанную пластину |

| Ухудшение охлаждения компрессора | Очистить зарубашечное пространство от отложений | |

| Неплотность предохранительного клапана или байпасного клапана | Устранить дефект и проверить предохранительный клапан на срабатывание | |

| Утечка масла и хладагента через сальник | Износились детали сальника | Кольца сальника обработать на притирочной плите; изношенные детали заменить |

| Сильный нагрев средней части цилиндра | Износились уплотнительные кольца | Сменить уплотнительные кольца |

| Остановка компрессора | Заклинивание ротора ротационного компрессора из-за поломки пластины | Заменить пластину |

| После стоянки ротор компрессора не проворачивается вручную | Разбухание пластин и заклинивание их в пазах ротора ротационного компрессора | Проверить цилиндр компрессора, пластины заменить |

| Выравнивание давлений всасывания и нагнетания пластинчатого ротационного компрессора | Поломка пластин | Заменить пластины |

Практические рекомендации по устранению возможных неисправностей малых холодильных компрессоров

Таблица 14.4

| Признаки неисправности | Возможная причина | Способ устранения |

| Компрессор не включается (нет гудения) | Нет электропитания | Восстановить электропитание |

| Переключатель выключен | Включить переключатель и проверить электросхему | |

| Перегорел предохранитель | Заменить предохранитель | |

| Перегорел электродвигатель компрессора | Заменить электродвигатель | |

| Неисправен магнитный пускатель электродвигателя | Заменить магнитный пускатель | |

| Цепь управления разомкнута | Определить причину и устранить неисправность | |

| Неисправно реле контроля смазки | Проверить реле контроля смазки | |

| Неисправно защитное реле | Проверить защитное реле | |

| Слишком высокая установка реле температуры | Отрегулировать установку температуры | |

| Разомкнуты контакты реле низкого или высокого давления | Проверить и отрегулировать давление срабатывания на линии всасывания и нагнетания | |

| Неисправна электропроводка | Устранить неисправность электропроводки | |

| Компрессор не запускается (гудит и срабатывает защитное реле) | Неправильное соединение электропроводки | Устранить неисправность |

| Низкое напряжение на клеммах электродвигателя | Определить причину и устранить неисправность | |

| Неисправен пусковой конденсатор | Определить причину и заменить конденсатор | |

| Разомкнуты контакты пускового реле | Определить причину и заменить пусковое реле | |

| Перегорел электродвигатель компрессора | Заменить электродвигатель | |

| Механические поломки в компрессоре | Отремонтировать или заменить компрессор | |

| Жидкий хладагент поступает в картер компрессора | Установить подогреватель картера | |

| Неисправен рабочий конденсатор | Определить причину и заменить конденсатор | |

| Давление всасывания и нагнетания не выравниваются (при стоянке холодильной установки) | Уравнять давления или применить схему для затрудненного пуска | |

| Компрессор работает, но не отключается пусковая обмотка | Неправильное соединение электропроводки | Устранить неисправность |

| Низкое напряжение на клеммах электродвигателя | Устранить неисправность | |

| Не размыкаются контакты пускового реле | Определить неполадку и заменить пусковое реле | |

| Высокое давление нагнетания | Открыть нагнетательный вентиль компрессора или выпустить возможный избыток хладагента из системы | |

| Неисправна обмотка электродвигателя | Заменить агрегат | |

| Неисправно защитное реле | Заменить защитное реле | |

| Компрессор включается, но работает короткими циклами | Неисправно защитное реле | Заменить защитное реле |

| Низкое напряжение на клеммах электродвигателя | Устранить неисправность | |

| Неисправен рабочий конденсатор | Заменить рабочий конденсатор | |

| Высокое давление нагнетания | Открыть нагнетательный вентиль компрессора, выпустить вероятный избыток хладагента или обеспечить достаточный обдув конденсатора | |

| Слишком низкое давление всасывания | Проверить зарядку машины хладагентом. Повысить нагрузку на прибор охлаждения | |

| Слишком высокое давление всасывания | Уменьшить обдув прибора охлаждения воздухом. Выпустить избыток хладагента из системы. Заменить клапаны компрессора | |

| Компрессор слишком горячий | Проверить степень зарядки машины хладагентом | |

| Неисправна обмотка электродвигателя | Заменить агрегат | |

| Прибор охлаждения загрязнен или покрыт льдом | Очистить прибор охлаждения | |

| Слишком мал дифференциал реле низкого или высокого давления | Отрегулировать или заменить реле | |

| Неисправен водорегулирующий вентиль | Очистить, отремонтировать или заменить вентиль | |

| Мал расход воды через конденсатор | Прочистить и отремонтировать водяной насос, водяной трубопровод | |

| Унос масла из компрессора | Масло остается во всасывающем или нагнетательном трубопроводе | Осуществить перемонтаж трубопровода с соответствующим уклоном |

| Слишком низкая скорость движения хладагента в вертикальных трубопроводах (движение хладагента вверх) | Смонтировать вертикальные участки из трубопроводов другого диаметра или маслоотделитель для возврата масла в компрессор | |

| Недостаточно хладагента в системе | Устранить утечку хладагента и дозарядить систему | |

| Жидкий хладагент поступает в компрессор | Отрегулировать ТРВ, заменить капиллярную трубку | |

| Закупорен ТРВ или фильтр | Очистить или заменить ТРВ или фильтр | |

| Слишком велик перегрев пара хладагента на входе в компрессор | Отрегулировать перегрев или изменить расположение термобаллона | |

| Шум в компрессоре | Недостаточно масла в компрессоре | Добавить масло до требуемого уровня |

| Вибрация трубопроводов | Перемонтировать трубопроводы | |

| Ослаблены крепления | Подтянуть крепления | |

| В компрессоре много масла | Уменьшить уровень масла в компрессоре | |

| В компрессор поступает жидкий хладагент | Проверить наличие перетечек хладагента через закрытый клапан ТРВ | |

| Детали компрессора сломаны или изношены | Отремонтировать компрессор или заменить | |

| Ослаблена муфта привода компрессора | Затянуть муфту и проверить соосность вала компрессора и электродвигателя | |

| Низкое давление масла в компрессоре | Неисправен масляный насос | Отремонтировать или заменить масляный насос |

| Закупорен фильтр на входе в масляный насос | Очистить или заменить фильтр | |

| Перегорело пусковое реле | Пусковое реле неправильно смонтировано | Перемонтировать реле |

| Вибрация реле | Жестко закрепить реле | |

| Реле не соответствует мощности электродвигателя | Заменить реле | |

| Рабочий конденсатор не соответствует мощности электродвигателя | Заменить конденсатор | |

| Повышенное напряжение сети | Обеспечить напряжение в сети не более чем на 10 % выше номинального | |

| Низкое напряжение в сети | Обеспечить напряжение в сети не менее чем на 10 % ниже номинального | |

| Заклинены контакты пускового реле | Агрегат работает короткими циклами | См. неисправность «Компрессор включается, но работает короткими циклами» |

| Неисправны сопротивление или конденсатор | Заменить сопротивление или конденсатор | |

| Перегорел пусковой конденсатор | Компрессор работает короткими циклами | См. неисправность «Компрессор включается, но работает короткими циклами» |

| При включении компрессора пусковая обмотка слишком долго не отключается | Уменьшить пусковую нагрузку | |

| Заклинены контакты пускового реле | Заменить реле | |

| Конденсатор не соответствует мощности электродвигателя | Заменить конденсатор | |

| Перегорел рабочий конденсатор | Повышенное напряжение в сети | Обеспечить напряжение в сети не более чем на 10 % выше номинального |

| Конденсатор не соответствует мощности электродвигателя | Заменить конденсатор |

Обслуживание теплообменных аппаратов

При эксплуатации теплообменных аппаратов (конденсаторов, испарителей, воздухоохладителей, батарей) особое внимание уделяют их герметичности и эффективному использованию теплопередающих поверхностей.

Герметичность наружных частей теплообменных аппаратов, фланцевых и штуцерных соединений запорной арматуры и предохранительных клапанов проверяют ежедневно, а герметичность теплообменных трубок и трубных решеток - не реже одного раза в неделю.

Конденсатор аммиачной холодильной установки проверяют на плотность путем анализа воды, охлаждающей конденсатор. Для этого в пробу воды, имеющей нейтральную реакцию (pH = 7), взятую из конденсатора через 5-6 ч после вывода его из работы, добавляют несколько капель реактива Несслера. В присутствии аммиака проба окрашивается в желтый цвет, при большой концентрации аммиака выпадает красно-бурый осадок.

Определителем большой утечки аммиака может служить индикаторная бумага, помещенная в пробу воды. При этом вода, подаваемая на конденсатор, должна иметь нейтральную реакцию. При обнаружении в воде аммиака конденсатор отключают от системы. Выпустив воду и сняв крышки, с помощью индикаторной бумаги уточняют места утечек. Причинами утечек могут быть нарушение герметичности развальцовки труб, а также прорыв одной или нескольких труб из-за коррозионного и эрозионного их износа.

Наличие хладона в воде определяют следующим образом. Из водяной полости конденсатора частично спускают воду. Через воздухоспускной кран на крышке конденсатора в его водяную полость вводят конец гибкого шланга галоидной лампы или щуп течеискателя и включают в работу прибор. При обнаружении утечки крышки конденсатора снимают, насухо вытирают трубные решетки бельевой ветошью и проверяют герметичность трубной решетки и трубок.

Проверку производят течеискателем или путем обмыливания. Для проверки трубок их закрывают с одной стороны резиновой заглушкой. Трубка считается плотной, если мыльная пена на конце трубки не разрывается в течение минуты. Обнаруженные неплотности устраняют только после освобождения аппарата от хладагента. Нарушение развальцовки труб устраняют их подвальцовкой, а вышедшие из строя трубы заменяют новыми. Глушение труб конусными пробками допускается как исключение и только в рейсе (до 10% теплообменных труб).

В процессе эксплуатации в конденсаторе поддерживают минимальный уровень жидкого хладагента. Обслуживание конденсатора сводится к поддержанию температуры конденсации путем изменения подачи воды на конденсатор. Увеличение подачи воды температуру конденсации почти не снижает, однако способствует ускоренному износу труб и трубных решеток.

В условиях плавания судна температура забортной воды все время меняется, что вызывает колебания температуры конденсации. Как повышенная, так и пониженная температура конденсации отрицательно влияет на работу холодильной установки. С понижением температуры конденсации разность давлений рк - р0 уменьшается, следовательно, уменьшается подача хладагента через регулирующий клапан (терморегулирующий клапан). Температуру конденсации поддерживают, регулируя подачу воды на конденсатор.

Трубки конденсатора, покрытые жидким хладагентом, в теплообмене не участвуют, что повышает давление конденсации. Давление конденсации повышается также при загрязнении теплообменной поверхности конденсатора и наличии в нем воздуха. Трубки конденсатора со стороны прохода воды загрязняются минеральными отложениями (водяной камень), биологическими, механическими загрязнениями (ил, песок и т. д.) и ржавчиной, а со стороны хладагента замасливаются.

От загрязнений трубки не реже одного раза за 6 мес очищают специальными шарошками, вводимыми в трубки с помощью гибкого вала с электрическим или пневматическим приводом с последующей промывкой водой. Очистку производят также с помощью проволочной щетки, надетой на гибкий стержень. Медные трубки очищают мягкими резиновыми пробками. Внутреннюю поверхность конденсатора очищают от масла во время ремонта путем продувки сжатым воздухом.

Повышенному давлению конденсации способствует также переполнение конденсатора жидким хладагентом.

Кожухотрубные испарители проверяют на плотность не реже одного раза в месяц. Для этого испаритель предварительно выключают из работы и после его подогрева производят проверку. В пробу рассола вводят немного каустической соды. После тщательного перемешивания емкость покрывают плоским стеклом, к внутренней поверхности которого прикрепляют индикаторную бумагу. Рассол подогревают, погружая емкость в теплую воду. При наличии аммиака индикаторная бумага окрасится в малиновый цвет.

В установке, работающей на хладоне, проверку испарителя на плотность производят так же, как у хладонового конденсатора. Перед проверкой аппарата, работающего на хладоне, тщательно проветривают помещение, в котором размещен аппарат, убеждаются в отсутствии следов масла на соединениях.

Обслуживание рассольного испарителя состоит в основном из наблюдения за прохождением рассола, контроля его температуры и плотности. Очистка испарителя от загрязнений и замасливания производится аналогично очистке конденсатора.

Очистку трубок кожухотрубных аппаратов (конденсатора, испарителя) от слоя водяного камня толщиной 1,5—2 мм допускается проводить химическим способом, строго соблюдая правила инструкции. Кислотная обработка осуществляется 10 %-м раствором ингибированной соляной кислоты с добавлением смачивателя ОП-7 (ОП-10) и пеногасителя по 1 г/л для ускорения растворения накипи. Продолжительность растворения водяного камня зависит от толщины ее слоя.

Рабочий раствор выдерживается в очищаемой полости до полного прекращения газовыделения, при этом концентрация кислоты в растворе перестает уменьшаться. По окончании процесса травления рабочий раствор выпускают из полости, аппарат тщательно промывают чистой пресной или морской водой до полного удаления остатков соляной кислоты.

Качество промывки проверяют с помощью индикатора метилоранжа, который при отсутствии следов кислоты окрашивается в красный цвет. Для полной нейтрализации остатков кислоты и восстановления (пассивирования) на очищенной поверхности металла защитной оксидной пленки полость заполняют 2 %-м раствором кальцинированной соды или тринатрийфосфата.

При отсутствии ингибированной соляной кислоты допускается применение 10 %-й технической кислоты с добавкой в качестве ингибитора уротропина или 5 г/л формалина, а также по 1 г/л смачивателя и пеногасителя. Применение неингибированной соляной и серной кислот категорически запрещается. При работе с кислотой необходимо строго соблюдать правила техники безопасности.

Температурный режим работы испарителя контролируют по температуре рассола на входе и выходе из него, температуре (давлению) кипения хладагента, определенной по мановакуумметру, и температуре паров, выходящих из испарителя, определенной по термометру. Температура рассола на выходе из испарителя зависит от подачи в него хладагента. Плотность рассола должна соответствовать температурному режиму работы холодильной установки.

В процессе эксплуатации стремятся максимально использовать теплопередающую поверхность испарителя, при этом необходимо обеспечить безаварийную работу компрессора, своевременное оттаивание приборов охлаждения и возврат масла из них в картер компрессора.

Воздухоохладители обслуживают путем регулирования подачи жидкого хладагента или рассола в соответствии с тепловым потоком, а также наблюдения за работой вентиляторов и выявления неплотности. Особенность обслуживания воздухоохладителей - необходимость систематического снятия (оттаивания) снеговой „шубы” с их теплообменной поверхности.

Рассольные батареи обслуживают путем систематического удаления воздуха, регулирования подачи рассола и выявления возможных неплотностей соединений.

Характерные неисправности в работе теплообменных аппаратов и способы их устранения приведены в табл. 4.3.

| Таблица 4.3. Характерные неисправности в работе теплообменных аппаратов, их причины и способы устранения | ||

| Неисправность | Причина неисправности | Способ устранения |

| Повышенное давление (температура) конденсации | Высокая температура забортной воды | По возможности увеличить подачу в конденсатор забортной воды или обеспечить подачу более холодной воды |

| Воздух в системе хладагента | Выпустить воздух | |

| Уменьшение теплопередающей поверхности конденсатора из-за переполнения его жидким хладагентом | Перепустить часть хладагента в баллоны, запасной ресивер и т. п. другого судна | |

| Несоответствие между работающей поверхностью конденсаторов и тепловым потоком в конденсаторе | Включить в работу дополнительный конденсатор | |

| Нагрев охлаждающей воды превышает оптимальный | Недостаточная подача забортной воды на конденсатор из-за: | |

| недостаточного открытия запорной арматуры в системе охлаждения забортной водой | отрегулировать подачу забортной воды | |

| засорения приемного фильтра или кингстона | очистить приемный фильтр, продуть кингстон | |

| неисправности насоса | устранить неисправность насоса | |

| загрязнения трубопроводов и арматуры системы охлаждения | прочистить трубопроводы и арматуру | |

| Нагрев охлаждающей воды незначителен при нормальной подаче | Загрязнение теплообменных трубок конденсатора | Прочистить трубки |

| Снижение давления (температуры) конденсации | Низкая температура забортной воды | Уменьшить подачу в конденсатор забортной воды |

| Недостаток хладагента а системе | Добавить в систему хладагент | |

| Повышение подачи воды на охлаждение конденсатора | Уменьшить подачу воды на конденсатор | |

| Пониженная температура (давление) кипения в испарительной системе | Несоответствие между поверхностью работающих приборов охлаждения и холодопроизводитель-ностью компрессора | Уменьшить холодопроизводительность компрессора |

| Недостаточно открыт регулирующий клапан | Большой перегрев паров, всасываемых компрессором | Увеличить подачу хладагента |

| Перепад температур между охлаждаемой и охлаждающей средами выше оптимального | Загрязнение теплопередающей поверхности испарителя | Очистить теплопередающую поверхность испарителя |

| Значительное обрастание приборов охлаждения снеговой „шубой” | Произвести оттаивание | |

| Замасливание испарительной системы | Спустить масло | |

| Недостаточное поступление рассола в испаритель | Увеличить открытие рассольных задвижек; запустить дополнительный рассольный насос; прочистить фильтр на стороне всасывания насоса; устранить неисправности насоса; проверить плотность и довести концентрацию рассола до требуемой; прочистить трубки испарителя; дополнить систему рассолом | |

| При полном открытии регулирующего клапана давление в испарителе не повышается | Засорение жидкостного фильтра регулирующего клапана; неисправность соленоидного клапана, засорение или замерзание фильтра в терморегулирующем клапане | Очистить фильтр и регулирующий клапан, проверить исправность соленоидного клапана; сменить силикагель в осушительном патроне |

| Увеличение открытия регулирующего клапана увеличивает давление кипения | Недостаток хладагента в системе | Добавить в систему хладагент |

| Повышенная температура (давление) кипения в испарительной системе | Несоответствие холодопроизводительности компрессора и величины теплового потока, поступающего в испарительную систему | Включить дополнительный компрессор |

| Чрезмерно открыт регулирующий клапан | Прикрыть регулирующий клапан (терморегулирующий клапан) | |

| Прикрытие регулирующего клапана вызывает значительное повышение давления конденсации | Переполнение системы хладагентом | Удалить часть хладагента из системы в баллоны |

| Давление всасывания компрессора значительно ниже давления кипения | Засорение парового фильтра компрессора | Прочистить фильтр |

| При установившемся режиме уровень хладагента в линейном ресивере снижается. Внутри аммиачного конденсатора (испарителя) появляется сильный глухой треск | Пропуск аммиака через неплотность в вальцовке трубок или в самих трубках | Подвальцевать трубки конденсаторов (испарителей), предварительно сняв давление. Заменить поврежденную трубку или заглушить ее |

| При продолжительной работе холодильной установки с рассольной системой охлаждения не достигается необходимая температура в охлаждаемом помещении | Рассольные батареи в охлаждаемых помещениях покрыты большим слоем снеговой „шубы” | Снять снеговую „шубу” |

| Батареи неравномерно покрыты снеговой „шубой”. Уровень рассола в расширительном баке при пуске рассольного насоса падает, а при выключении поднимается | Присутствие воздуха в системе | Удалить воздух |

Обслуживание вспомогательного холодильного оборудования

При обслуживании линейного ресивера основное внимание уделяется контролю уровня жидкого хладагента в нем, который рекомендуется поддерживать от 20 до 80 % его полной вместимости. При нарастании снеговой „шубы” на батареях непосредственного охлаждения интенсивность теплообмена уменьшается, при этом происходит отложение хладагента в батареях. В таких случаях уровень жидкости в линейном ресивере снижается.

Если уровень жидкости в линейном ресивере станет ниже допустимого, то возможен прорыв пара из конденсатора в испарительную систему. Резкое увеличение теплового потока в охлаждающие батареи вызывает более интенсивное кипение жидкости, в результате уровень хладагента в ресивере повышается. При переполнении ресивера возможно заполнение жидкостью конденсатора, что приводит к уменьшению его теплопередающей поверхности. Таким образом, как уменьшение, так и увеличение уровня жидкости в линейном ресивере свидетельствует о нарушении нормальной работы холодильной установки.

Уровень жидкости в линейном ресивере контролируется визуально по смотровому стеклу или с помощью дистанционного указателя уровня. При обслуживании линейного ресивера контролируют плотность соединений, а также выпуск воздуха и масла из ресивера.

Обслуживание промежуточного сосуда сводится к поддержанию в нем необходимого уровня жидкости, систематическому выпуску масла и контролю плотности соединений. При возрастании величины теплового потока, поступающего в испарительную систему, давление и температура в промсосуде будут увеличиваться, будет повышаться также температура нагнетания СВД. Во избежание переполнения промсосуда включается дополнительный промсосуд. С уменьшением величины теплового потока, поступающего в испарительную систему, давление в промсосуде снижается, а температура нагнетания компрессора СВД увеличивается.

Обслуживание маслоотделителей предусматривает систематическую проверку плотности его соединений и визуальный контроль по смотровому стеклу уровня масла в картере компрессора. Наличие постоянной пены свидетельствует о прохождении по трубопроводу, по которому масло возвращается в картер, смеси пара хладагента с маслом, что является результатом неплотного прилегания игольчатого клапана к седлу. Возврат сжатых паров хладагента в картер резко снижает холодопроизводительность машины.

При нормальной работе маслоотделителя температура маслоспускной трубки несколько выше температуры картера. Снижение температуры трубки указывает на прекращение возврата масла в картер, что может быть следствием засорения отверстия седла игольчатого клапана маслоотделителя. Прекращение возврата масла может привести к замасливанию системы и нарушению смазки компрессора.

Во время длительного бездействия холодильной установки хладагент собирают в испарители, ресиверы, промсосуды, отделители жидкости и т. д., причем заполняются не более 80 % их вместимости.

Периодически, не реже одного раза в неделю, необходимо: провернуть вручную валы механизмов; проверить на плотность соединения компрессоров, аппаратов, запорной арматуры, трубопроводов и т. п.; прокачать охлаждающую воду через конденсатор. При перерыве в работе системы и возможном замерзании воды ее удаляют из аппаратов и трубопроводов.

Литература

Судовые холодильные машины и установки (Петров Ю.С.) 1991 г.