При эксплуатации теплообменных аппаратов (конденсаторов, испарителей, воздухоохладителей, батарей) особое внимание уделяют их герметичности и эффективному использованию теплопередающих поверхностей.

Конденсатор

При обслуживании конденсатора должны быть обеспечены достаточная подача охлаждающей воды или воздуха, своевременная очистка теплопередающей поверхности от загрязнений и освобождение от воздуха и неконденсирующихся газов.

Подача охлаждающей среды регулируется по ее нагреву. Нагрев воздуха в воздушных конденсаторах 5-9°С, нагрев воды в кожухотрубных горизонтальных 4-6°С, вертикальных 2-4°С, оросительных конденсаторах 2-3°С. Повышение температуры конденсации на 3-4°С выше нормы свидетельствует о загрязнении теплообменной поверхности конденсатора. Существенное увеличение разности между температурами конденсации и забортной воды при возрастании температуры конца сжатия пара хладагента в компрессоре свидетельствует о наличии в конденсаторе воздуха. Повышенному давлению конденсации способствует также переполнение конденсатора жидким хладагентом.

Наиболее тяжелые аварии холодильных установок связаны с нарушением герметичности поверхности теплообмена конденсатора, это вызывает наиболее опасный вид утечек хладона. Об уменьшении хладона в системе можно судить по ряду признаков, в частности по увеличению частоты остановок компрессора. Во время его остановки давление в конденсаторе резко снижается.

Во избежание подобных аварий нужно при появлении признаков недостатка хладагента немедленно прекратить подачу забортной воды на конденсатор, спустить ее и тщательно проверить герметичность со стороны водяной полости.

Типы конденсаторов.

Различают конденсаторы с водяным, воздушным и водовоздушным охлаждением. Водяные конденсаторы по конструкции разделяют на кожухотрубные (горизонтальные и вертикальные), кожухозмеевиковые и элементные. Воздушные конденсаторы бывают с принудительным и свободным движением воздуха. Конденсаторы с воздушным охлаждением разделяются на оросительные и испарительные.

В судовых холодильных установках наибольшее распространение получили горизонтальные кожухотрубные и кожухозмеевиковые конденсаторы, охлаждаемые забортной водой, и воздушные конденсаторы с принудительным движением воздуха.

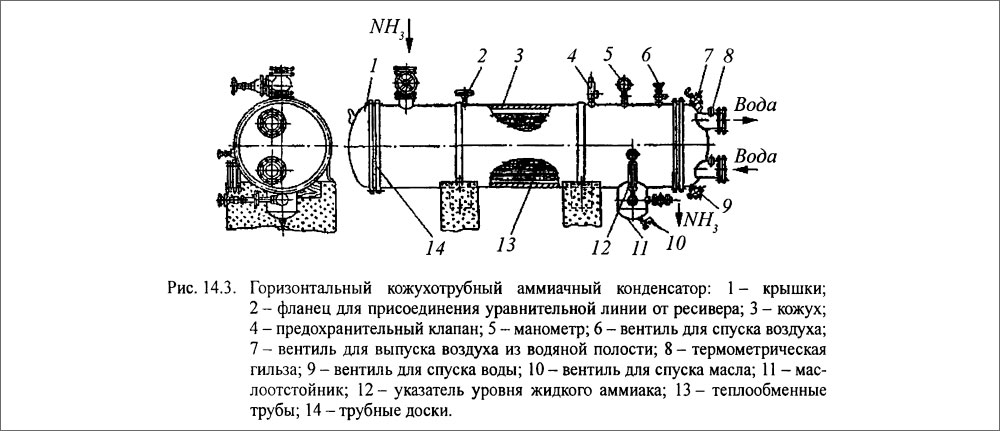

Горизонтальный кожухотрубный конденсатор состоит из цилиндрического стального корпуса (кожуха), к торцам которого приварены трубные доски. В трубных досках развальцованы трубы диаметром от одного до двух дюймов (25-50 мм). Трубные доски закрываются крышками с внутренними перегородками, обеспечивающими многократное изменение направления движения воды (от 2 до 12). В одной из крышек предусмотрены фланцевые отверстия для подвода и отвода охлаждающей воды, а также вентили для выпуска воздуха и слива воды. На верхней части кожуха конденсатора предусмотрен подвод паров холодильного агента, а также штуцеры для присоединения уравнительной линии от ресивера, манометра, предохранительного клапана, вентиля для выпуска паровоздушной смеси. В нижней части кожуха имеется маслоотстойник, на котором установлены вентили для выпуска жидкого холодильного агента и спуска масла, а также указатель уровня жидкого холодильного агента.

Если в холодильной машине отсутствует ресивер, то его заменяет нижняя часть кожуха конденсатора. При этом объем жидкого холодильного агента, находящийся в системе, не должен превышать 1/4 части внутреннего объема конденсатора. В противном случае необходима установка ресивера.

Охлаждающая вода поступает в конденсатор через нижнее отверстие в крышке, омывает внутреннюю поверхность теплообменных труб и выходит через верхнее отверстие. Выбором соответствующего числа ходов можно регулировать скорость течения воды в трубах в диапазоне 1,5÷2,5 м/с.

Общий вид горизонтального кожухотрубного конденсатора для аммиачных хо¬лодильных машин представлен на рис. 14.3.

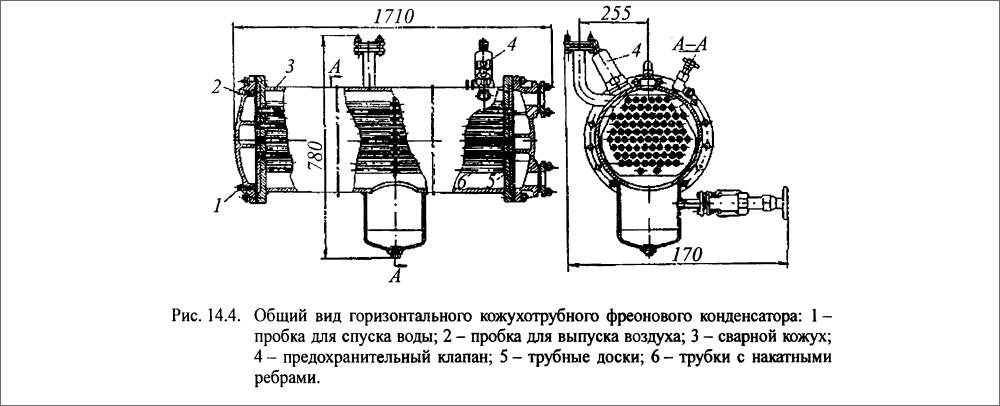

Горизонтальные кожухотрубные конденсаторы для фреоновых холодильных машин выполняются аналогично описанным выше. Различие заключается в применении для фреонов медных труб как более коррозионно стойких и имеющих меньшее гидравлическое сопротивление. Кроме того, для увеличения компактности фреонового конденсатора наружную поверхность медных труб оребряют накаткой либо насадкой ребер. Накатка придает наружной поверхности трубы форму резьбы, увеличивая тем самым поверхность в 2-3 раза.

У конденсаторов морского исполнения в целях борьбы с коррозией предусматривается наплавка тонкого слоя меди на трубную решетку, а также на сварные стальные крышки со стороны перегородок, подверженных эрозии потоком морской воды.

Общий вид фреонового кожухотрубного конденсатора с накатными ребрами представлен на рис. 14.4.

В небольших фреоновых установках, обслуживающих провизионные камеры судов, часто используют кожухозмеевиковые горизонтальные конденсаторы. В них установлена лишь одна трубная доска, в которую вмонтированы змеевики из накатных медных трубок. Демонтаж и наружная очистка труб этих конденсаторов упрощается при снятии трубной доски вместе со змеевиком, однако механическая очистка внутренних полостей змеевиков затруднена. Их чистят только химическим способом.

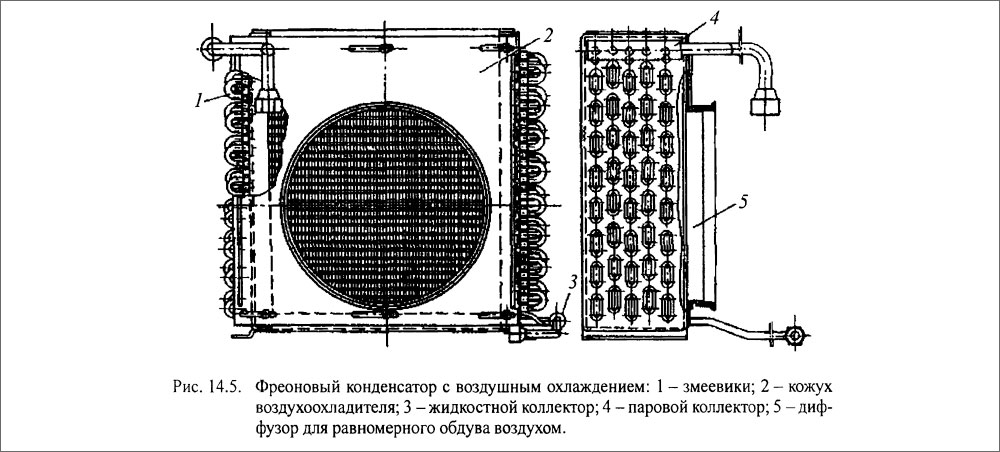

Воздушные конденсаторы конструктивно выполняются из оребренных труб, которые снаружи принудительно обдуваются вентилятором. Общий вид воздушного конденсатора представлен на рис. 14.5.

Оребрение может осуществляться накаткой либо насадкой пластинчатых ребер. Пар подается в оребренные змеевики сверху, а конденсат отводится снизу. На обдув конденсатора затрачивается дополнительная электроэнергия. Недостатком воздушных конденсаторов является низкая теплоемкость воздуха и большое термическое сопротивление теплопередачи, что обусловливает большие габариты этих конденсаторов и значительные температурные напоры Δ tк, ухудшающие экономические показатели холодильной машины.

Для интенсификации процессов отвода тепла применяют оросительные и испарительные конденсаторы, в которых тепло конденсации передается воде, орошающей наружную поверхность труб. В результате тепло- и массообмена воды с воздухом часть воды испаряется. При этом термическое сопротивление внешней теплоотдачи резко снижается, уменьшается также расход охлаждающей воды. По сравнению с проточными конденсаторами расход воды уменьшается примерно на два порядка при той же плотности теплового потока.

Оросительные и испарительные конденсаторы применяются в местах с ограниченным потреблением охлаждающей воды. На судах эти типы конденсаторов не применяются.

Расчет и подбор конденсаторов

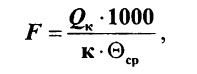

Расчет конденсатора сводится к определению площади теплопередающей поверхности, по которой подбирают один или несколько конденсаторов с суммарной площадью поверхности, равной расчетной.

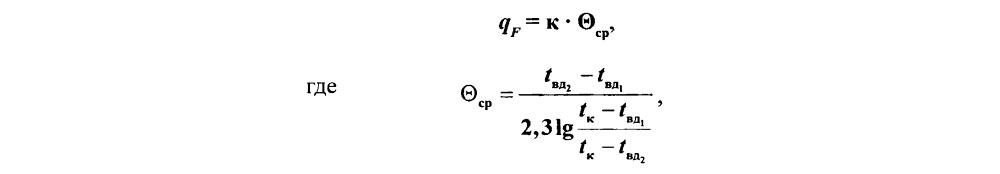

Площадь теплопередающей поверхности конденсатора F (м2) определяют по формуле

где Qк- суммарный тепловой поток в конденсаторе от всех групп компрессоров, определенный при тепловом расчете компрессора, кВт;

к - коэффициент теплопередачи конденсатора, Вт (м2 • К);

Θср - средняя разность температур между конденсирующимся хладагентом и охлаждающей средой, К.

При расчете площади теплопередающей поверхности можно воспользоваться формулой для определения удельного теплового потока (Вт/м2),

где tk - температура конденсации хладагента, °С;

tвд1- температура воды на входе в конденсатор, °С;

tвд2- температура воды на выходе из конденсатора, °С.

Коэффициенты теплопередачи конденсаторов к различного типа приведены ниже

Кожухотрубные

горизонтальные для аммиака 700-1000

вертикальные для аммиака 800

горизонтальные для хладонов 700

Оросительные 700-930

Воздушного охлаждения 30

По расчетной площади поверхности подбирают конденсатор соответствующего типа.

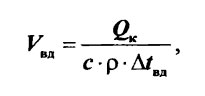

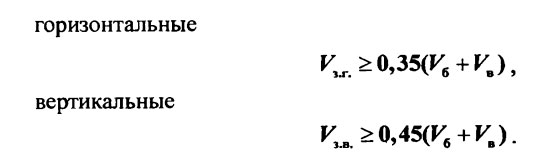

Основные технические характеристики аммиачных и фреоновых горизонтальных кожухотрубных конденсаторов представлены в табл, 14.5.

Расход охлаждающей воды, поступающей в конденсатор, Vвд (м3/с) находят по формуле

где QК - суммарный тепловой поток в конденсаторе, кВт;

с - удельная теплоемкость воды (с = 4,19 кДж/(кг•К));

р - плотность воды, кг/м3;

Δ tвд- подогрев воды в конденсаторе, К.

Таблица 14.5

По расходу воды с учетом необходимого напора подбирают насос или несколько насосов необходимой производительности. Обязательно предусматривают резервный насос.

Испарители

Испаритель - теплообменный аппарат, в котором хладагент кипит за счет теплоты, отбираемой от охлаждаемой среды (воздуха, рассола и воды).

По назначению различают испарители для охлаждения жидких хладоносителей (рассол, вода) и испарители для охлаждения воздуха.

Для охлаждения хладоносителей используют кожухотрубные, кожухозмеевиковые и панельные испарители.

Кожухотрубные испарители - наиболее распространенные судовые испарители, в которых рассол охлаждается при циркуляции внутри трубок, а хладагент кипит в межтрубном пространстве.

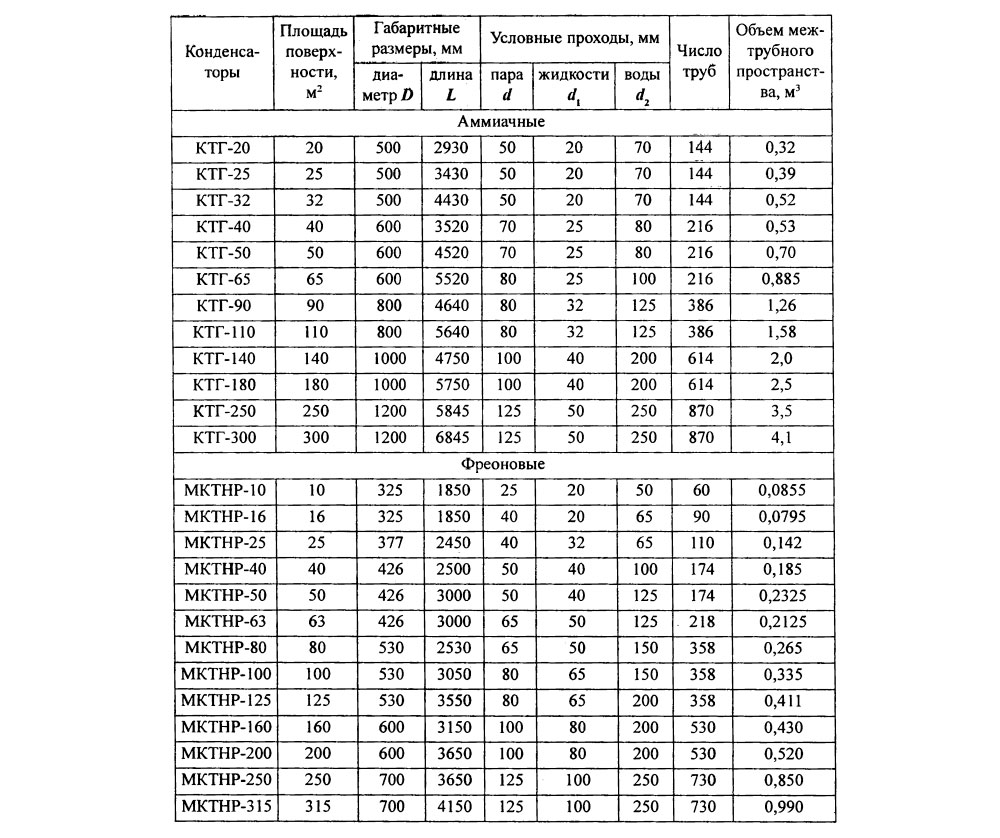

На рис. 14.6 показан судовой хладоновый горизонтальный кожухотрубный испаритель.

Верхние незатопленные трубки испарителя выполняют функцию пароперегревателя. Выходящий из испарителя пар перегревается на 1-2°. Образующийся пар при кипении хладагента отсасывается компрессором через сухопарник, который служит для отделения капель жидкого хладагента в случае бурного вскипания.

Конструкции аммиачных кожухотрубных испарителей отличаются от хладоновых тем, что трубный пучок изготовляют из стальных гладкостенных бесшовных трубок.

Достоинства горизонтальных кожухотрубных испарителей: простота изготовления и компактность конструкции, эффективность теплопередачи.

Существенный недостаток испарителей этого типа - возможность замерзания рассола в трубках при случайной остановке рассольного насоса.

В кожухотрубных и кожухозмеевиковых испарителях с внутритрубным кипением хладагента перечисленные выше недостатки устранены. Основное отличие этих испарителей от кожухотрубных затопленного типа заключается в том, что хладоноситель заполняет межтрубное пространство, а хладагент проходит и кипит в трубах.

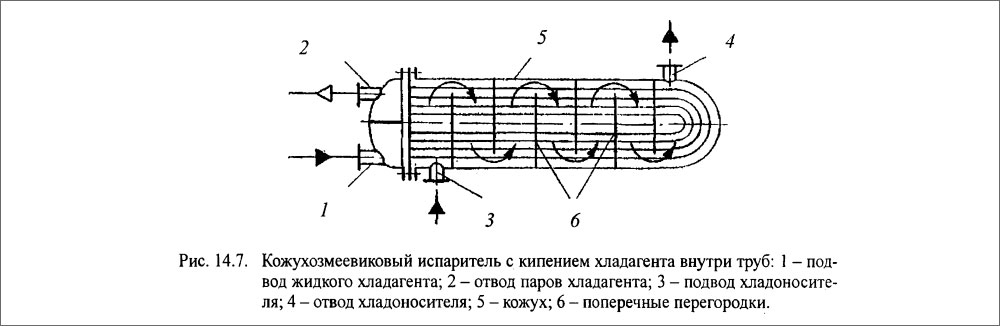

На рис. 14.7 показан кожухозмеевиковый хладоновый испаритель с кипением хладагента в U-образных трубках.

Для повышения коэффициента теплопередачи в таких аппаратах применяют трубки с внутренним оребрением.

Достоинства кожухотрубных испарителей с внутритрубным кипением: отсутствие свободной поверхности жидкости, что не влияет на работу аппарата при качке, снижение массы хладагента, надежный возврат масла в компрессор, исключение опасности разрушения аппарата в результате намерзания льда на поверхности теплообменных трубок, уменьшение массы и габаритов испарителя за счет улучшения теплообмена.

Панельные испарители используют в стационарных аммиачных холодильных установках с открытой циркуляционной рассольной системой. На судах эти испарители не применяют.

При эксплуатации испарителя обеспечивается максимальное использование его теплопередающей поверхности и безопасность работы компрессора холодильной установки. С этой целью подачу жидкого холодильного агента в испаритель регулируют так, чтобы достигался требуемый уровень его заполнения. Степень заполнения контролируется визуально по обмерзанию индикаторной трубки или по показаниям приборов автоматического контроля уровня. Заполнение можно определить косвенным способом по перегреву пара хладагента, выходящего из испарителя. Полное использование теплопередающей поверхности со стороны рассола в кожухотрубных испарителях обеспечивается периодическим выпуском воздуха через воздушные краны на крышках. Концентрация рассола поддерживается на таком уровне, чтобы температура замерзания рассола была на 8°С ниже температуры кипения хладагента, в испарителях открытого типа - на 5°С.

Расчет и подбор рассольных испарителей.

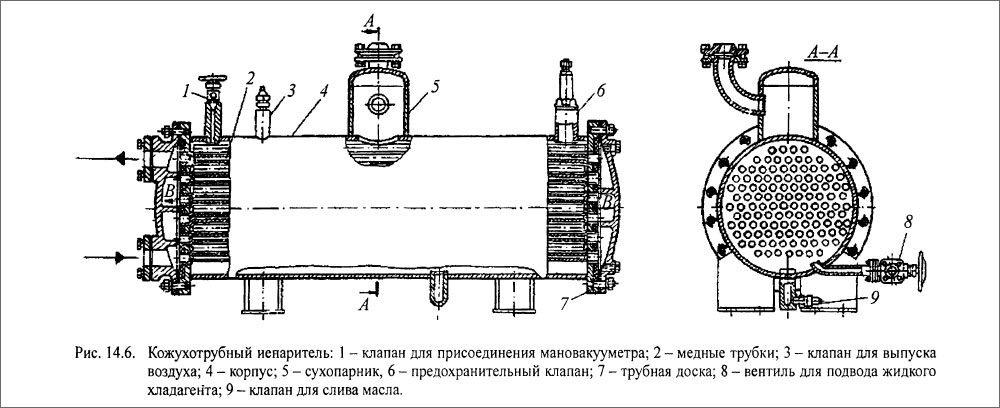

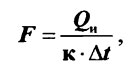

Площадь теплопередающей по¬верхности испарителя F (м2) определяют по формуле

где QH - тепловой поток в испарителе, определенный тепловым расчетом, Вт;

к = 470÷580 Вт/(м2 •К) - среднее расчетное значение коэффициента теплопередачи для испарителей при скорости хладоносителя 1 м/с;

Δ t= 5÷7°С - средний расчетный температурный напор между хладоносителем и холодильным агентом.

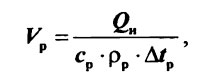

Производительность насоса для промежуточного хладоносителя Vp (м3/с) определяют по формуле

где сp - теплоемкость хладоносителя при средней рабочей температуре, кДж/ (кг•К);

рр - плотность хладоносителя при средней температуре, кг/м3;

Δ tp- разность температур хладоносителя на входе и выходе из испарителя, К. Δ tp следует принимать (2÷4)°С.

По расходу хладоносителя подбирают насос, при этом следует стремиться к однотипности и взаимозаменяемости насосов по температурам хладоносителя.

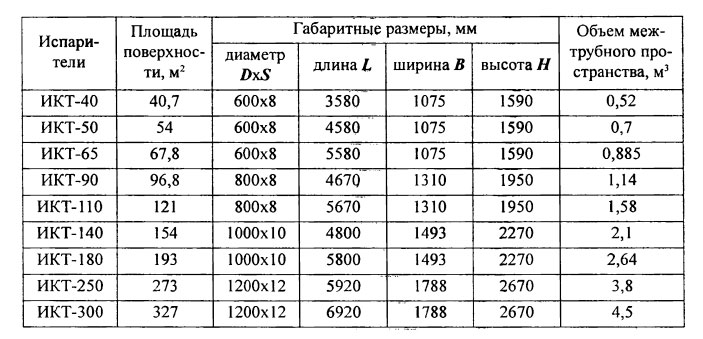

Технические характеристики горизонтальных кожухотрубных испарителей для работы на аммиаке и хладонах даны в табл. 14.6.

Таблица 14.6

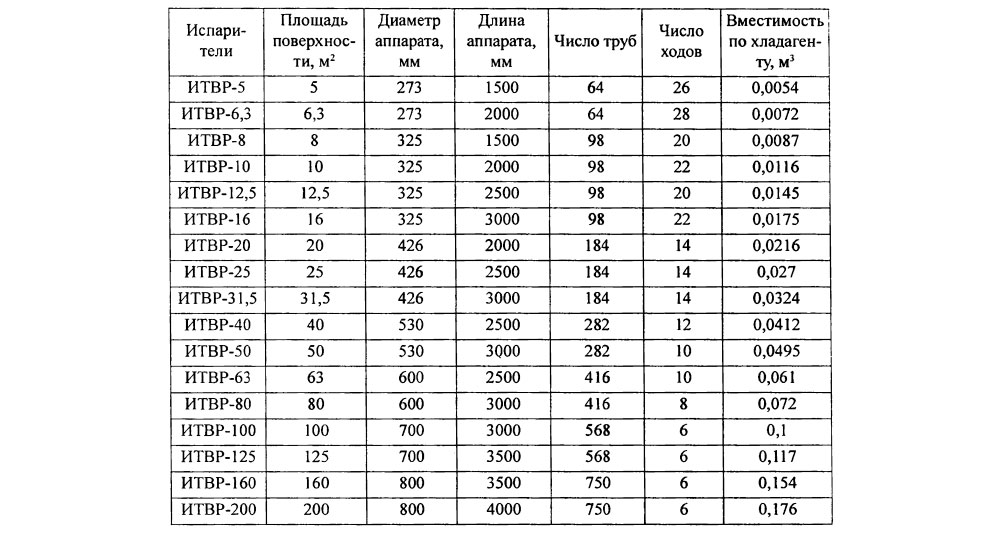

Технические характеристики испарителей с внутритрубным кипением хладонов типа ИТВР приведены в табл. 14.7.

Испарители для отвода тепла от воздуха подразделяются на воздухоохладители и батареи непосредственного охлаждения. Для интенсификации теплообмена батареи и воздухоохладители оребряют со стороны воздуха.

Обслуживание воздухоохладителей и батарей сводится к обеспечению требуемого удельного теплосъема с их поверхности. Для достижения этого осуществляются:

- необходимое заполнение воздухоохладителя и батареи жидким хладагентом;

- наблюдение за работой вентиляторов, их электродвигателей и поддержание их в исправном состоянии;

- контроль за циркуляцией воздуха через воздухоохладитель и охлаждаемое помещение;

- проведение оттаивания для удаления снеговой шубы и масла.

Подача жидкого хладагента в приборы охлаждения регулируется по его уровню или по перегреву пара. Электродвигатели вентиляторов обычно включают до начала охлаждения воздухоохладителя с тем, чтобы исключить возможное примерзание крыльчаток. Производится периодическая смазка подшипников и контролируется натяжение ремней. Не допускается замерзание трубопроводов отвода из помещения талой воды, образующейся во время оттаивания воздухоохладителей.

Таблица 14.7

Оттаивание приборов охлаждения производится по мере нарастания снеговой шубы. Несвоевременное оттаивание приводит к образованию на приборах охлаждения толстого слоя снеговой шубы, что резко снижает теплосъем.

Расчет и подбор оборудования для охлаждаемых помещений.

Оборудование для охлаждаемых помещений подбирают в соответствии с принятым способом охлаждения.

Для провизионных камер при непосредственном охлаждении используют батареи и воздухоохладители, входящие в комплект поставки принятой машины.

На крупных рефрижераторных судах в охлаждаемых помещениях для хранения неупакованных мороженых грузов применяют потолочные и пристенные батареи из оребренных труб, а также панельные батареи.

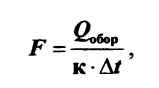

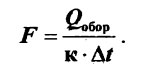

Площадь теплообменной поверхности батарей F(м2) определяют по формуле

где Qобор - суммарная нагрузка на камерное оборудование, определенная тепловым расчетом, Вт;

к - коэффициент теплопередачи прибора охлаждения, Вт/(м2•К);

Δt - разность температур между воздухом в охлаждаемом помещении и кипящим хладагентом при непосредственном охлаждении или средней температурой хладоносителя при рассольном охлаждении.

Коэффициенты теплопередачи (Вт/(м2•К)) батарей из оребренных труб диаметром 38x2,5 мм следующие

Большие значения коэффициентов относятся к батареям с шагом ребер 30 мм, меньшие - с шагом ребер 20 мм.

Воздухоохладители устанавливают как непосредственно в охлаждаемых помещениях, так и вне их. В настоящее время все более широкое распространение получают подвесные воздухоохладители, не занимающие полезной площади охлаждаемого помещения.

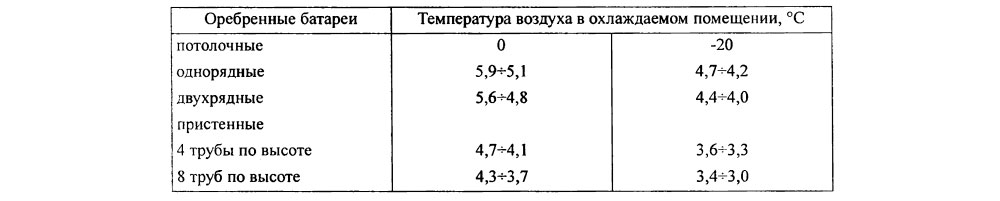

Воздухоохладители небольшой производительности, предназначенные для провизионных камер, выпускают двух типов: с электродвигателями для камер с температурой ниже +2°С и без электродвигателей. Характеристики их приведены в табл. 14.8.

Таблица 14.8

Примечание. Воздухоохладители для камер с температурой ниже +2°С имеют электронагреватели; в обозначение воздухоохладителей с нагревателями входит индекс 1 (например, 2В09-1).

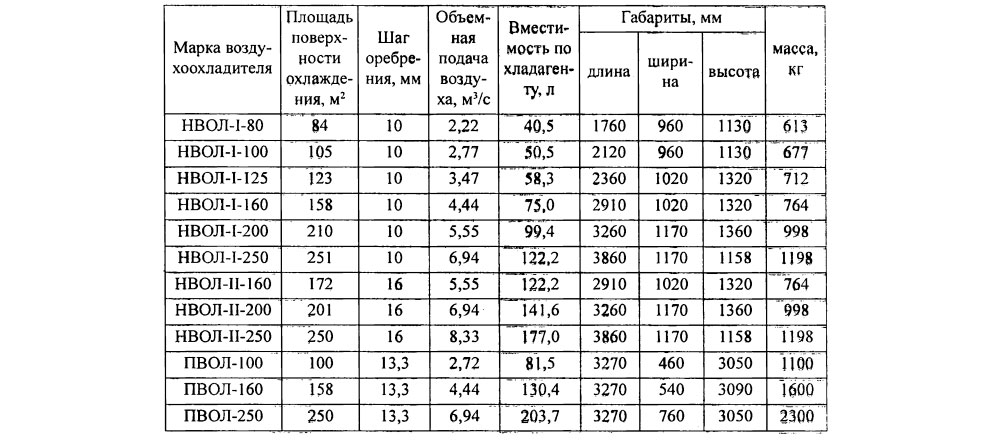

Основные параметры воздухоохладителей большой производительности приведены в табл. 14.9.

Таблица 14.9

Воздухоохладители с поперечно-спиральном оребрением выпускают трех типов: ПВОЛ, НВОЛ-l и НВОЛ-ll. Обозначения здесь следующие: П-постаментный, Н - навесной, ВО - воздухоохладитель, Л - с ленточным поперечно-спиральным оребрением, ll - для камер охлаждения или замораживания продукции, I (или отсутствие цифры) - для камер хранения охлажденной или замороженной продукции.

Расчет воздухоохладителей состоит в определении площади его теплопередающей поверхности, м2

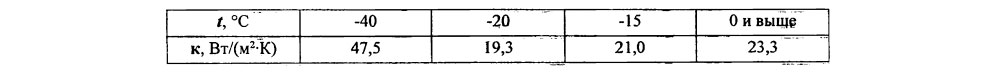

Для хладоновых воздухоохладителей при Δt = 10 К и скорости воздуха 3,5 м/с в зависимости от температур хладоносителя или хладагента коэффициенты теплопередачи следующие:

Линейный ресивер

Заполнение ресивера хладагентом должно находиться в пределах от 20 до 80 %. При этом исключается как прорыв пара в испарительную систему через регулирующий вентиль, так и подтопление конденсатора жидким хладагентом. Уровень жидкого хладагента в линейном ресивере зависит от тепловой нагрузки на испарительную систему. Увеличение тепловой нагрузки приводит к интенсивному парообразованию, количество жидкого хладагента в испарительной системе уменьшается, за счет чего увеличивается его количество в линейном ресивере. С уменьшением тепловой нагрузки интенсивность кипения уменьшается, увеличивается заполнение испарительной системы жидким хладагентом и уровень в линейном ресивере снижается. Снижение уровня в линейном ресивере обычно наблюдается при значительном ухудшении теплообмена охлаждающих батарей, вызванным образованием толстого слоя снеговой шубы. В этом случае нет необходимости принимать меры к пополнению системы хладагентом. Целесообразно провести оттаивание охлаждающих батарей и улучшить их теплообмен.

Уровень жидкого хладагента контролируют визуально по указательному стеклу и по показаниям приборов автоматического контроля уровня. Из линейных ресиверов выпускают воздух и масло.

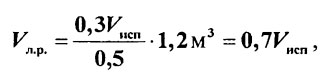

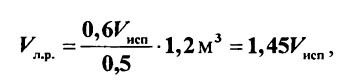

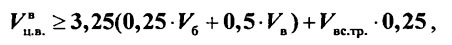

Емкость линейного ресивера можно определить по формулам:

а) в насосно-циркуляционных системах с верхней подачей хладагента в приборы охлаждения

где Vисп - вместимость испарительной системы, м3;

0,5 - коэффициент, учитывающий норму заполнения ресивера при эксплуатации (50 % от объема);

б) в насосно-циркуляционных системах с нижней подачей хладагента и в безнасосных системах при отсутствии соленоидных вентилей на всасывающих трубопроводах батарей

а при наличии соленоидных вентилей объем линейного ресивера определяют так же, как для систем с верхней подачей хладагента в приборы охлаждения.

Циркуляционный ресивер

Обслуживание циркуляционных ресиверов сводится к поддержанию в них определенного уровня жидкого хладагента, который обеспечивает надежную работу циркуляционных насосов и исключает поступление в компрессор влажного пара. Заполнение ресивера контролируют по показаниям приборов автоматического контроля уровня. Рабочее заполнение горизонтального и вертикального ресивеpa 30 %. В аммиачных холодильных установках возврата масла из испарительной системы в компрессор не происходит. Масло, накапливаемое в охлаждающих приборах, циркуляционном ресивере, циркулирует по испарительной системе вместе с жидким аммиаком. Периодический выпуск масла из вертикального циркуляционного ресивера существенно улучшает работу испарительной системы. Перед выпуском масла останавливают циркуляционный насос и производят прогрев циркуляционного ресивера горячим паром хладагента.

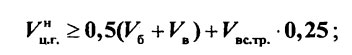

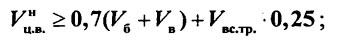

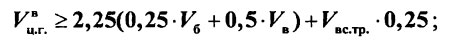

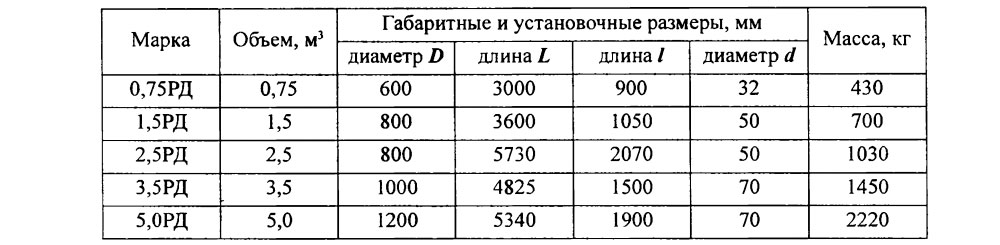

Емкость циркуляционных ресиверов V (м3) с учетом рабочего заполнения определяют по следующим формулам:

а) при нижней подаче жидкого хладагента:

- для горизонтальных ресиверов

- для вертикальных ресиверов

б) при верхней подаче жидкого хладагента:

- для горизонтальных ресиверов

- для вертикальных ресиверов

где Vб - емкость труб батарей, м3;

Vв - емкость труб воздухоохладителей, м3;

Vвс.тр - емкость трубопроводов совмещенного отсасывания и слива хладагента, м3.

Защитные ресиверы

Ресиверы этого типа устанавливают в безнасосных схемах охлаждения на всасывающей магистрали каждой испарительной системы по температурам кипения как в одноступенчатых, так и в двухступенчатых установках. В схемах с регулированием заполнения охлаждающих приборов по перегреву пара можно устанавливать один защитный ресивер. Если обеспечить выход перегретого пара из охлаждающих приборов не удается, то следует включать два ресивера, которые будут работать поочередно.

Защитные ресиверы можно применять горизонтального и вертикального типов. Емкость ресиверов V3 (м3) определяют по формулам:

Характеристики линейного, дренажно-циркуляционного и защитного горизонтального ресивера приведены в табл. 14.10.

Таблица 14.10

Таблица 14.11

Промежуточный сосуд

Промежуточный сосуд служит для полного промежуточного охлаждения пара после ступени низкого давления в двухступенчатой холодильной машине в результате кипения в нем жидкости при промежуточном давлении. Вследствие кипения той же жидкости переохлаждается проходящий по змеевику хладагент перед регулирующим вентилем. Промежуточные сосуды со змеевиком (теплообменником) применяют в схемах двухступенчатого сжатия с полным промежуточным охлаждением и одноступенчатым дросселированием.

Эксплуатация промежуточного сосуда заключается в обеспечении требуемого охлаждения пара и жидкости и недопущении поступления влажного пара в компрессор высокой ступени. Для этого промсосуд заполняют жидким хладагентом до требуемого уровня (примерно 30 %). Уровень жидкого хладагента в промежуточном сосуде контролируют визуально по указательной трубе или по показаниям приборов автоматического контроля уровня. Промежуточный сосуд является эффективным барботажным маслоотделителем. В нем происходит отделение масла от пара, нагреваемого компрессором низкой ступени. Масло скапливается в нижней части и ухудшает охлаждение змеевика. Во избежание этого масло из промежуточного сосуда периодически выпускается.

При эксплуатации промежуточных сосудов необходимо следить за исправностью арматуры, приборов автоматического контроля и предохранительных клапанов.

Промсосуды подбирают по диаметру всасывающего патрубка ступени высокого давления. При этом скорость пара в сечении сосуда должна быть не более 0,5 м/с. Скорость жидкого агента в змеевике 0,4-0,7 м/с. Коэффициент теплопередачи змеевика 580-700 Вт/(м2•К).

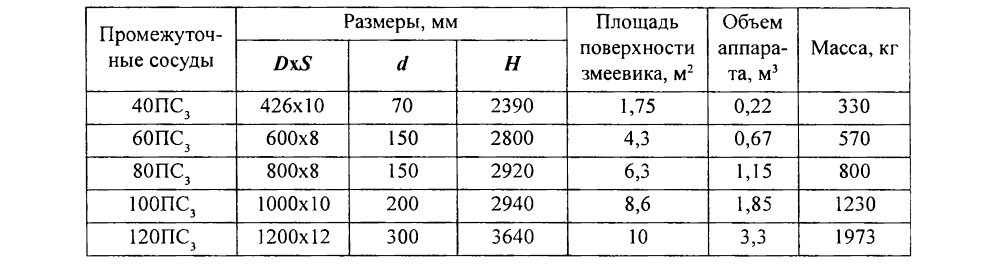

Характеристики промежуточных сосудов ПС3 приведены в табл. 14.12.

Таблица 14.12

Маслоотделители

Маслоотделители предназначены для отделения масла, уносимого из компрессора вместе с парами хладагента. Масло из компрессора уносится в виде мелких капель, поэтому они устанавливаются на нагнетательной стороне компрессора.

Маслоотделители бывают пустотелые, с водным охлаждением и отбойной насадкой, барботажные и с подогревом масла. В пустотелых маслоотделителях используется для отделения капель резкое снижение скорости и направления движения потока паромасляной смеси, они малоэффективны.

Маслоотделители с водным охлаждением и отбойной насадкой из керамических колец Рашига успешно применяются в аммиачных холодильных машинах. Пар охлаждается в них до температуры t = 20÷30°С, при этом его вязкость достаточна для эффективного осаждения масла в отбойном слое.

Еще более эффективны аммиачные барботажные маслоотделители, в которых паромасляная смесь барботирует через слой жидкого аммиака. Так как аммиак не растворяется в масле, то такая промывка пара практически полностью освобождает его от масла.

Отделение масла во фреоновых установках значительно усложняется, так как масло адсорбирует фреон, причем его концентрация в масле растет с повышением давления и понижением температуры. Поэтому в маслоотделителях с охлаждением мелкие капли масла, охлаждаясь, насыщаются фреоном, увеличиваются в размерах и легко отделяются. Однако отделившийся масло-фреоновый раствор при возвращении в нагретый картер компрессора вспенивается, что приводит не только к нарушению работы масляного насоса, но и интенсификации обратного уноса масла из картера.

Наиболее рациональным решением в данном случае является подогрев масло-фреонового раствора перед его поступлением в картер компрессора для максимального удаления фреона. На практике ограничиваются лишь устройством эффективного отбойного слоя и подогревом возвращающегося в компрессор масла.

Необходимую марку маслоотделителя выбирают по диаметру нагнетательного от компрессоров трубопровода.

Фильтры

В системы холодильной установки в процессе ее изготовления и монтажа, а также при техническом обслуживании попадают различные механические включения (окалина, песок и др.), которые в процессе установки захватываются парообразным и жидким хладагентом и циркулируют вместе с ними. Для их улавливания в холодильной установке предусмотрены фильтры.

Паровые фильтры устанавливают на всасывающих линиях компрессоров. Жидкостные фильтры устанавливают на жидкостной линии непосредственно перед регулирующим дроссельным клапаном для защиты приборов автоматического регулирования от засорения. Масляные фильтры устанавливают на всасывающей линии масляного насоса для фильтрации смазочного масла.

В паровых и жидкостных фильтрах аммиачных установок применяют стальные сетки с размером ячеек 0,4 мм, которые устанавливают в два-три слоя с перекрытием ячеек.

При фильтрации фреона используют латунные сетки с ячейками для прохода жидкости 0,1 мм. Перед приборами автоматики жидкий фреон фильтруют через ткани: асбестовую, фетровую, фильтромиткаль.

Конструкции фильтров предусматривают замену и чистку фильтрующих элементов без разъединения коммуникаций.

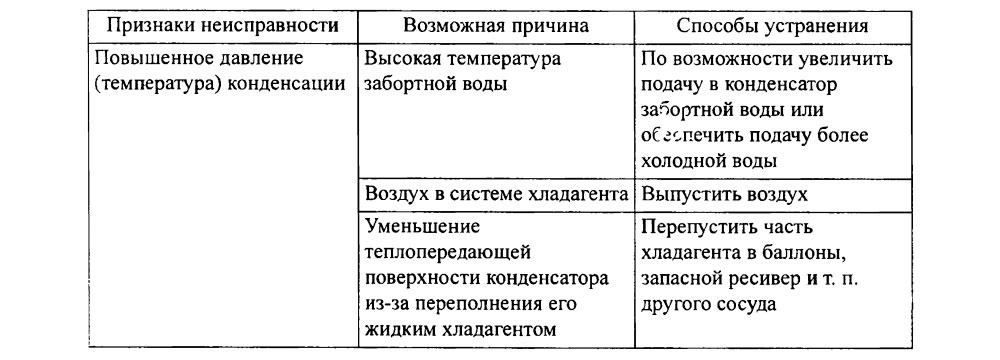

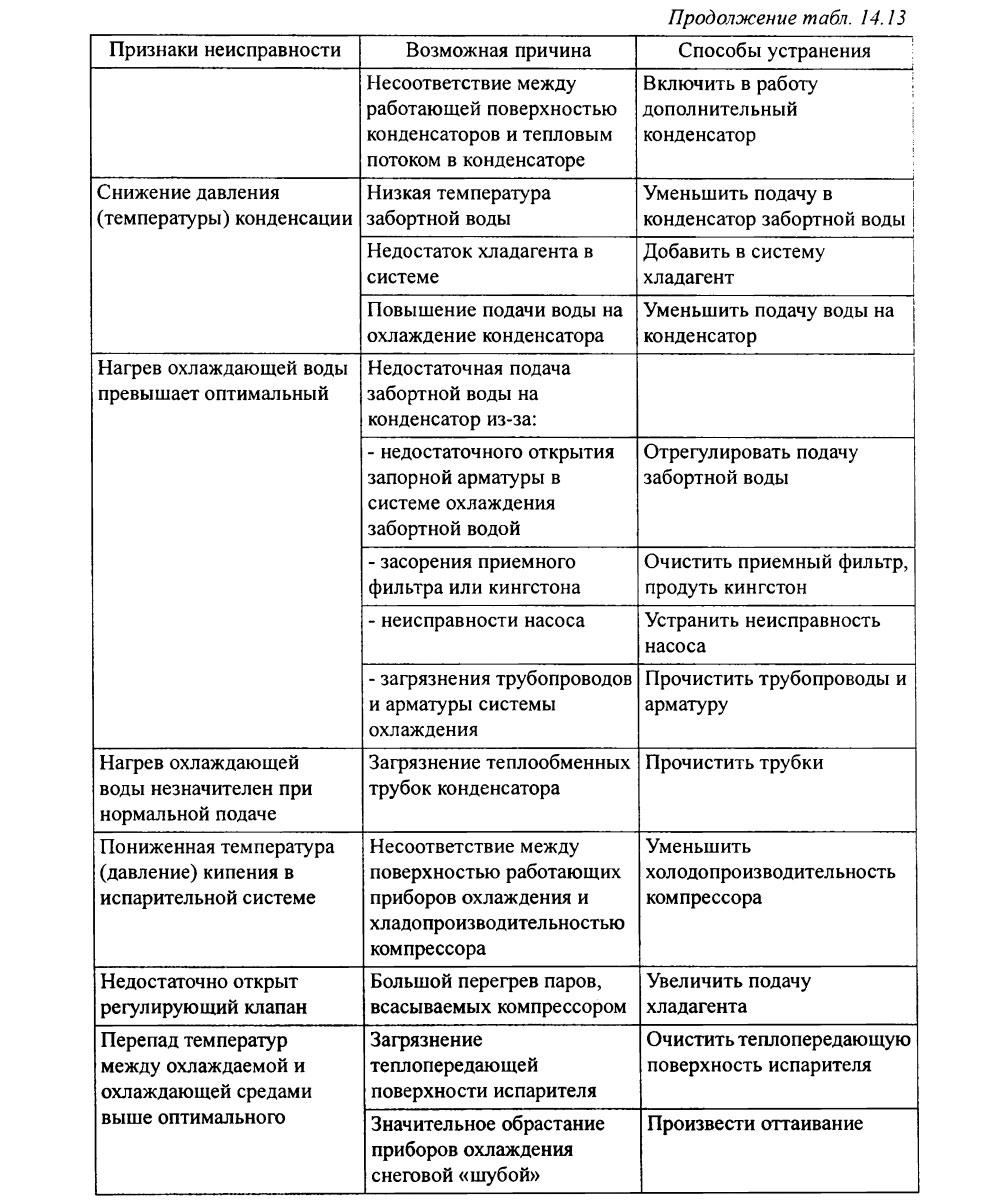

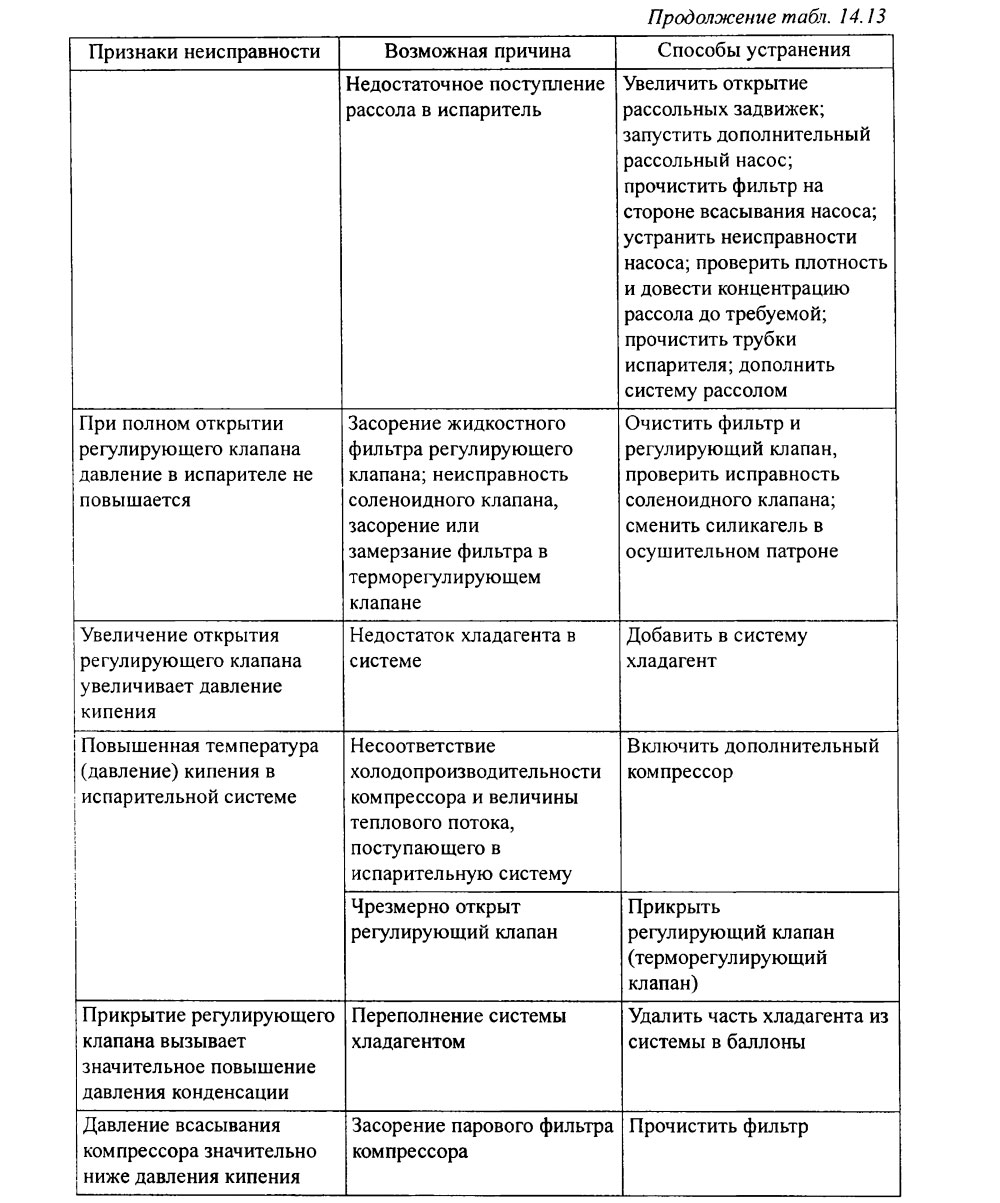

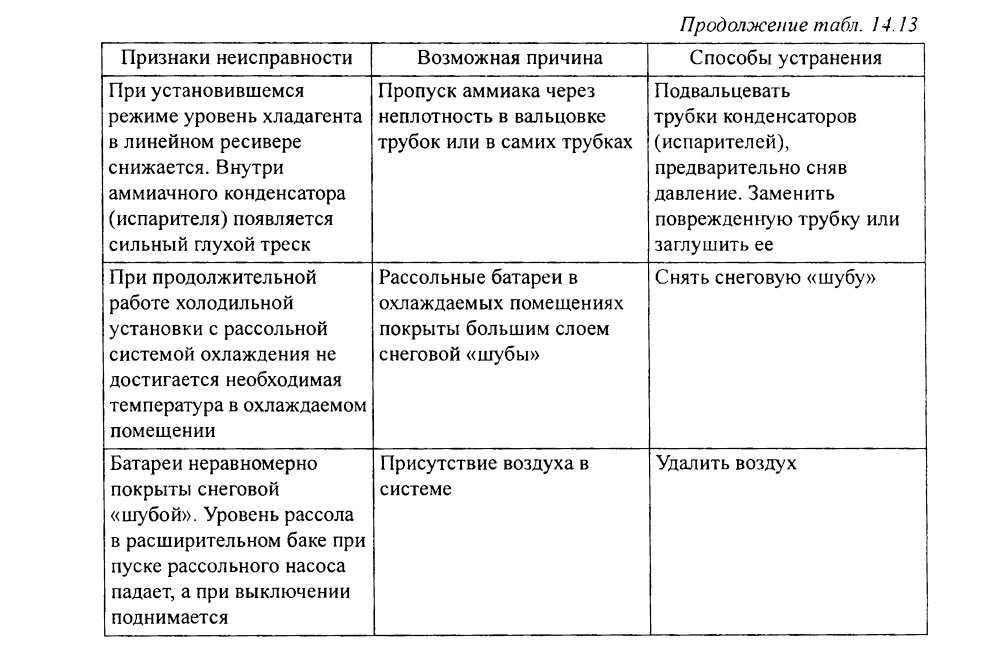

Характерные неисправности в работе теплообменных аппаратов, их причины и способы устранения

Таблица 14.13