Смазочное масло в системах холодильной установки играет двоякую роль: во-первых, оно уменьшает трение движущихся частей и отводит тепло, выделяющееся при трении; во-вторых, смазочное масло, будучи уносимым из компрессоров в систему хладагента, оказывает вредное действие на работу теплообменных аппаратов, приводя к потерям хладопроизводительности.

В связи с этим в системах холодильных установок должны быть предусмотрены устройства для отделения масла от хладагента и возврата его в систему смазки компрессоров. Это особенно важно для фреоновых холодильных установок из-за повышенной взаимной растворимости фреонов и смазочных масел.

К смазочным маслам, применяемым в холодильных установках, предъявляют следующие требования:

Масло должно иметь достаточную вязкость, необходимую для нормальной работы компрессоров; достаточно низкую температуру застывания, при которой масло теряет текучесть, и температуру вспышки более высокую, чем предельно допустимая температура нагнетания паров хладагентов; при этом должно быть устойчивым к окислению и не иметь механических примесей, кислот, щелочей, активной серы и влаги.

Среди свойств смазочных масел важное место занимает испаряемость, определяющая унос масла из компрессора. Испаряемость сильно зависит от температуры и может изменяться в диапазоне температур от 80 до 140°С от 3 до 35 %, увеличиваясь примерно вдвое через каждые 20°С. Это обстоятельство требует ограничения температуры нагнетания в компрессоре во избежание чрезмерного уноса масла и создания условий полусухого или сухого трения. Унос масла определяется не только испарением масла, но и захватом мелких капель масла потоком парообразного хладагента. В соответствии с механикой аэрозолей мелкие частицы размером до 15-20 мкм в потоке газа движутся вместе с ним с той же скоростью, и поэтому унос таких частиц масла вместе с испарившимся маслом является гарантированным. Из компрессора могут уноситься частицы масла и более крупного размера - до 50-100 мкм.

Количество мелкодисперсного масла, уносимого из компрессора, в значительной степени зависит и от технического состояния компрессора, и системы смазки. Поэтому для холодильных установок необходимо иметь эффективную систему отделения масла от хладагента с целью уменьшения количества масла, попадающего в теплообменные аппараты. Эта задача существенно усложняется для фреоновых холодильных машин в связи с повышенной взаимной растворимостью масел и фреонов.

Характер взаимной растворимости хладагента и масла зависит как от свойств хладагента, так и от свойств масла и определяется степенью химического сродства, критерием которого является внутреннее давление жидкости, связанное с силой взаимного притяжения молекул. Так, в частности, синтетическое масло ХФ22С-16 имеет неограниченную растворимость с фреоном-22 до минимальной температуры, равной -60°С, а аммиак имеет крайне ограниченную растворимость в маслах, не превышающую 1,5 % при повышенных давлениях и температурах. Жидкий аммиак легче масла, и поэтому в аммиаке масло тонет, что используется в конструкции маслоотделителей аммиачных холодильных установок. Хотя для фреоновых холодильных поршневых машин и рекомендуется применение масел марок ХФ, в практике эксплуатации винтовых компрессоров, работающих на фреоне-22, используется масло марки ХА с пониженной вязкостью для уменьшения мощности трения роторов маслозаполненных винтовых компрессоров.

Масло, попавшее в систему хладагента аммиачной установки, стекает в виде пленки по трубам конденсаторов, создает масляную пленку на внутренней поверхности испарительных приборов охлаждения и тем самым ухудшает условия теплоотдачи, приводя к повышению давления конденсации, к уменьшению температуры кипения и к понижению холодопроизводительности холодильной установки. При слабой интенсивности теплоотдачи, например, при большой толщине слоя инея на поверхности испарительных приборов охлаждения, масло может «залегать» в нижней части, парализуя дополнительно значительную поверхность теплопередачи. Во фреоновых холодильных установках в зависимости от применяемых марок фреонов и масел реализуется та или иная степень взаимной растворимости, в результате чего практически рабочим телом холодильной установки оказывается не чистый фреон, а маслофреоновый раствор, так же как и смазочное масло оказывается в значительной степени обогащено фреоном. В этом случае в аппаратах холодильной установки масляной пленки на поверхностях теплообмена не образуется.

При кипении маслофреонового раствора в испарительных системах происходит более интенсивное выкипание легкокипящей фракции (фреона) и менее интенсивное выкипание масла. В связи с этим концентрация масла в испарительной системе постоянно увеличивается, что вызывает повышение температуры кипения по сравнению с температурой кипения чистого фреона при том же давлении, или же требуется понижение давления для обеспечения заданной температуры кипения. Кроме того, увеличение концентрации масла увеличивает вязкость маслофреонового раствора, приводя к уменьшению коэффициента теплоотдачи со стороны кипящего рабочего тела.

Схема возврата масла из испарительных систем

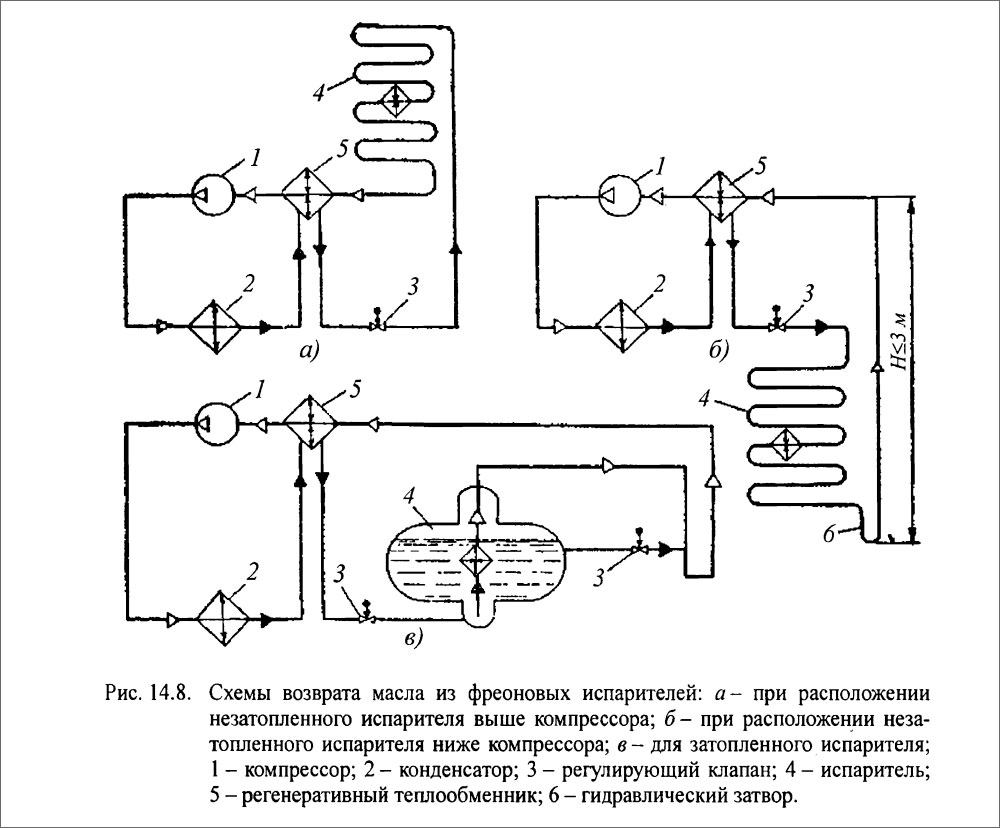

При использовании змеевиковых незатопленных испарителей с верхней подачей фреона (рис. 14.8, а) маслофреоновый раствор, обогащенный маслом, легко выносится потоком пара, всасываемым компрессором, чем и осуществляется возврат масла в картер компрессора.

Для улучшения отделения масла от фреона производится выпаривание фреона из раствора в регенеративном теплообменнике за счет тепла сконденсированного хладагента. При этом хладагент переохлаждается, а маслофреоновый раствор, поступающий из испарителя, освобождается от части растворенного в нем фреона.

Для возврата масла из змеевиковых незатопленных испарителей, расположенных ниже компрессора, применяется аналогичная схема (рис. 14.8, б), но дополненная гидравлическим затвором. Маслофреоновый раствор, скапливающийся в гидравлическом затворе, препятствует выходу паров хладагента из испарителя, что приводит к нарастанию давления в нем. Под действием образовавшейся разности давлений жидкость из гидравлического затвора выбрасывается во всасывающий трубопровод. Такая схема может обеспечить подачу жидкости на высоту до 3 м, а в случае большей высоты гидравлические затворы устанавливаются через каждые 3 м.

Более сложным является возврат масла из затопленных испарителей, в которых фреон кипит в межтрубном пространстве. В этом случае наиболее подходящим способом является отвод масла вместе с паром хладагента в виде пены, образующейся на поверхности кипящего хладагента, или же с помощью отвода части жидкости из испарителя во всасывающий трубопровод. Для эффективного возврата масла в компрессор достаточно отводить 1-2 % жидкости от общего количества циркулирующего хладагента. Отводимая жидкость должна проходить так же, как и в предыдущих схемах, через регенеративный теплообменник (рис. 14.8, в). Такие схемы находят применение в судовых холодильных установках с винтовыми компрессорами, работающими на фреоне-22.

При необходимости быстрого принудительного возврата масла из испарительной системы применяется временный переход на всасывание влажного пара. Делается это следующим способом. Полностью открывают ТРВ (регулируют на поддержание минимального перегрева), чтобы компрессор работал влажным ходом в течение 15-20 мин. Когда уровень масла в картере компрессора достигнет нормы, ТРВ прикрывают и переходят на нормальный с перегревом всасываемого пара.