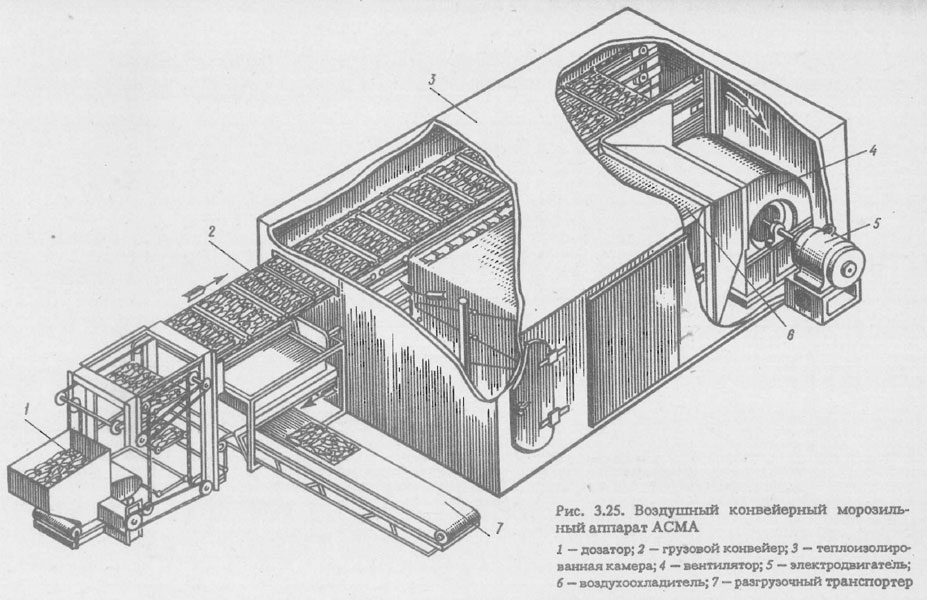

Аппаратами типа АСМА (рис. 3.25) оборудованы РТМ-С типа „Горизонт”, БМРТ типа „Алтай”. Производительность аппарата 25т рыбы за 22ч работы.

Морозильный аппарат состоит из грузового многоярусного конвейера, на котором закреплены блок-формы с рыбой, вентилятора с двухсторонним всасыванием и воздухоохладителя, расположенного параллельно грузовому конвейеру. Вентилятор обеспечивает перемещение охлажденного воздуха вдоль грузового контейнера. Аппарат комплектуется бункерными весами, распределительным бункером, оттаивательным устройством, глазировочным аппаратом, транспортерами для замороженных и глазированных блоков.

Рыба из моечной машины поступает в загрузочные весы, затем через распределительный бункер высыпается в блок-форму. Закрытая вручную крышкой блок-форма элеватором с интервалом 30-40 с подается на верхний ряд грузового конвейера. Перемещение блок-форм происходит синхронно с открытием и закрытием створок загрузочного бункера. Две параллельные цепи грузового конвейера с закрепленными на них блок-формами с рыбой перемещаются со скоростью 0,01 м/с.

Внутри теплоизолированной морозильной камеры цепи конвейера меняют направление движения, образуя 14 горизонтальных участков. Скорость движения цепей определяет продолжительность нахождения блок-формы в морозильном отделении (от 1 ч 40 мин до 3 ч 44 мин). Продолжительность замораживания блока рыбы от начальной температуры 20 °С до конечной - 18 °С составляет 3 ч при средней температуре воздуха - 33 °С.

При выходе из изолированного контура аппарата блок-формы при помощи специального устройства переворачиваются, дно и крышка орошаются подогретой забортной водой. После снятия крышки блок рыбы попадает на транспортер и подается на глазировку, а затем на упаковку. Порожние блок-формы вновь переворачиваются и поступают к месту загрузки.

Воздухоохладитель с поверхностью охлаждения 1950 м2 выполнен из стальных оребренных труб. Во время оттаивания воздухоохладителя горячими парами хладагента (R717, R22) проходы, соединяющие помещение воздухоохладителя с грузовым отделением, перекрываются специальными заслонками, что дает возможность производить оттаивание без разгрузки аппарата.

В модернизированном аппарате электродвигатель цепного конвейера и глазировочного устройства заменен гидродвигателем с двухступенчатым цилиндрическим редуктором. Узлы загрузки и выгрузки оребренных блок-форм расположены с противоположных сторон морозильной камеры. Процесс заморозки происходит при закрытых крышками блок-формах до половины высоты средней части конвейера. Затем блок-формы выводятся за пределы изолированного контура, где производятся оттаивание оребренных крышек с помощью кварцевых ламп, автоматическое их снятие и доставка специальным транспортером к месту загрузки. Открытые блок-формы вводятся обратно в морозильное отделение.

Техническая характеристика морозильного аппарата типа ACMА приведена ниже:

- Производительность (за 22 ч работы), т/сут - 25

- Продолжительность замораживания рыбы при температуре от 20 до — 25 °С, ч - 3

- Средняя температура воздуха, °С- — 37

- Размер блок-формы, мм - 800 х 250 х 60

- Масса блока рыбы, кг - 10

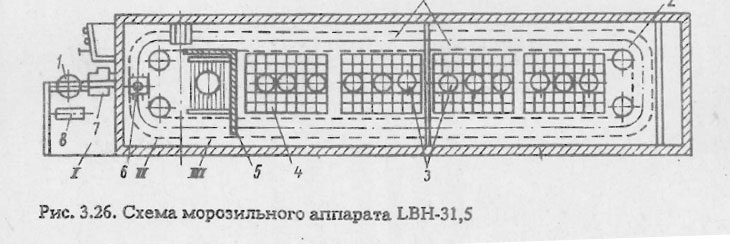

Аппаратами LBH оснащены отечественные крупно- и среднетоннажные суда флота рыбной промышленности. В настоящее время серийно выпускаются морозильные аппараты LBH-25-1 и LBH-31,5.

Аппарат LBH-31,5 (рис. 3.26) состоит из теплоизоляционного морозильного отсека IV, в котором размещены воздухоохладители 4 и грузовой цепной конвейер 2 с укрепленными на нем с помощью захватов блок-формами 6. В поворотном барабане 1 с помощью автоматического дозирующего устройства блок-форма заполняется рыбой и передвигается на грузовой конвейер 2. В этот момент крышка блок-формы автоматически закрывается.

Грузовой конвейер с блок-формами имеет шаговый привод. Сначала блок-форма проходит отсек основного привода II, затем попадает в отсек III, где с блок-форм стекает вода, а находящаяся между крышкой и блок-формой влага замерзает, в результате чего уменьшается количество влаги, вносимой в основной морозильный отсек IV. Во избежание замерзания воды, стекаемой с блок-форм в отсеках II и III, поддон обогревается теплым рассолом температурой 1-2 °С. Отсеки Ш и IV отделены друг от друга теплоизоляционной перегородкой 5 и в месте прохода блок-форм имеют лабиринтное уплотнение.

Воздухоохладители 4, расположенные между верхней и нижней ветвями грузового конвейера, с помощью вентиляторов 3 обдуваются воздухом температурой - 35 °С. Морозильный отсек IV разделен перегородкой на две части, в которых воздух вентиляторами поперечно обдувает блок-формы в противоположных направлениях, что усиливает процесс замораживания. В отсеке III на выходе блок-формы из аппарата обдув более теплым воздухом не производится.

При выходе из отсека II блок-форма автоматически снимается с грузового конвейера, подается в паровую грелку 7 и после оттаивания направляется в барабан 1, который установлен в отсеке I. При повороте барабана крышка блока автоматически открывается и блок по транспортеру 8 поступает на дальнейшие технологические операции, а освобожденная форма вновь загружается рыбой.

В аппарате использованы оребренные блок-формы с оребренными крышками. Каждая блок-форма имеет два отделения для загрузки двух блоков по 10 кг. Габариты блок-формы 1820 х 343 х 97 мм. Суточная производительность аппарата за 23 ч работы при замораживании рыбы от 10 до - 25 °С равна 25 т. Продолжительность замораживания блока рыбы при температуре от 10 до - 22 °С составляет 3,5 ч.

Литература

Судовые холодильные машины и установки (Петров Ю.С.) 1991 г.