Содержание

- Переборка и подгонка трубы высокого давления 908-1

- Переборка выпускного клапана 908-2

- Переборка гидравлического привода выпускного клапана 908-3

- Осмотр толкателя (Установленного на двигателе) 908-4

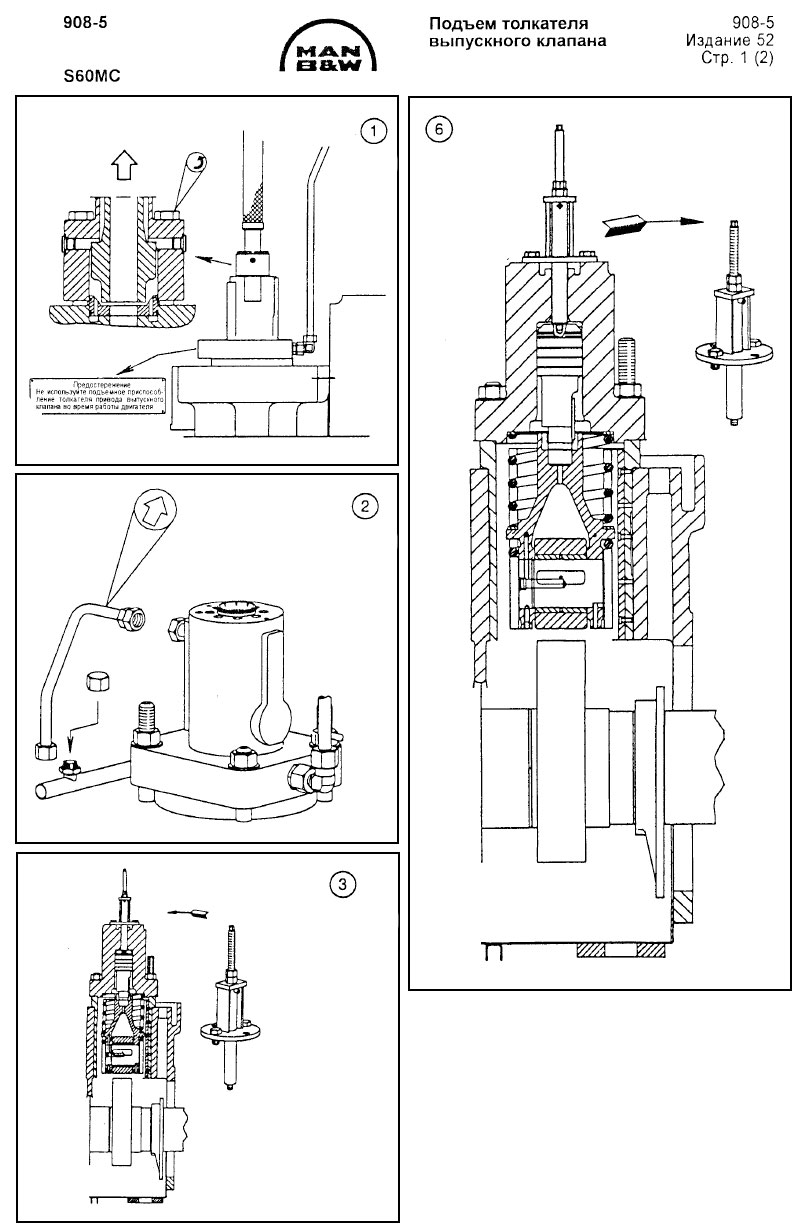

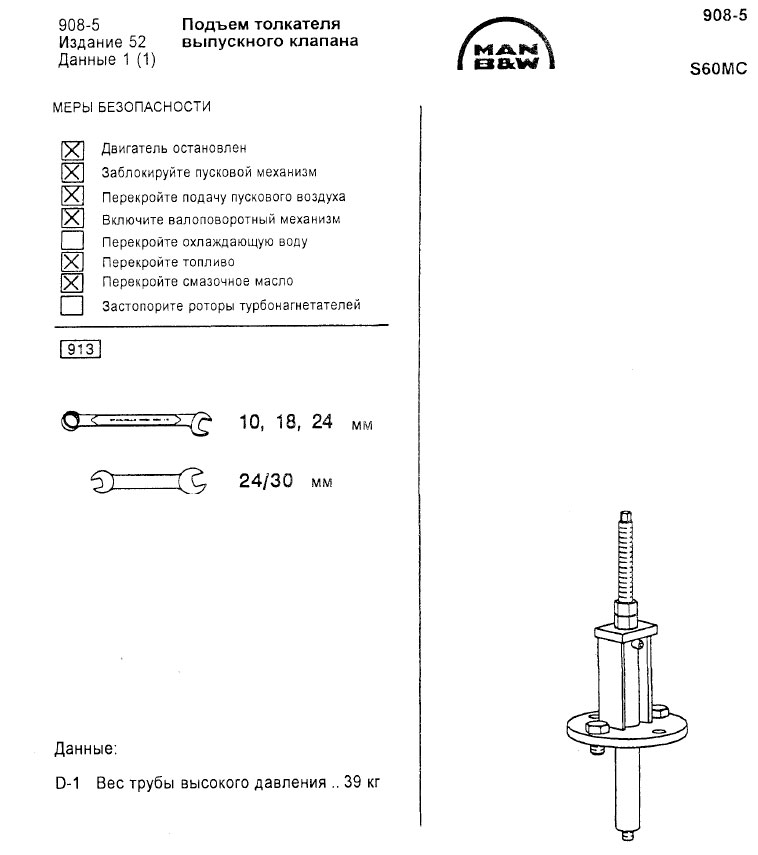

- Подъем толкателя выпускного клапана 908-5

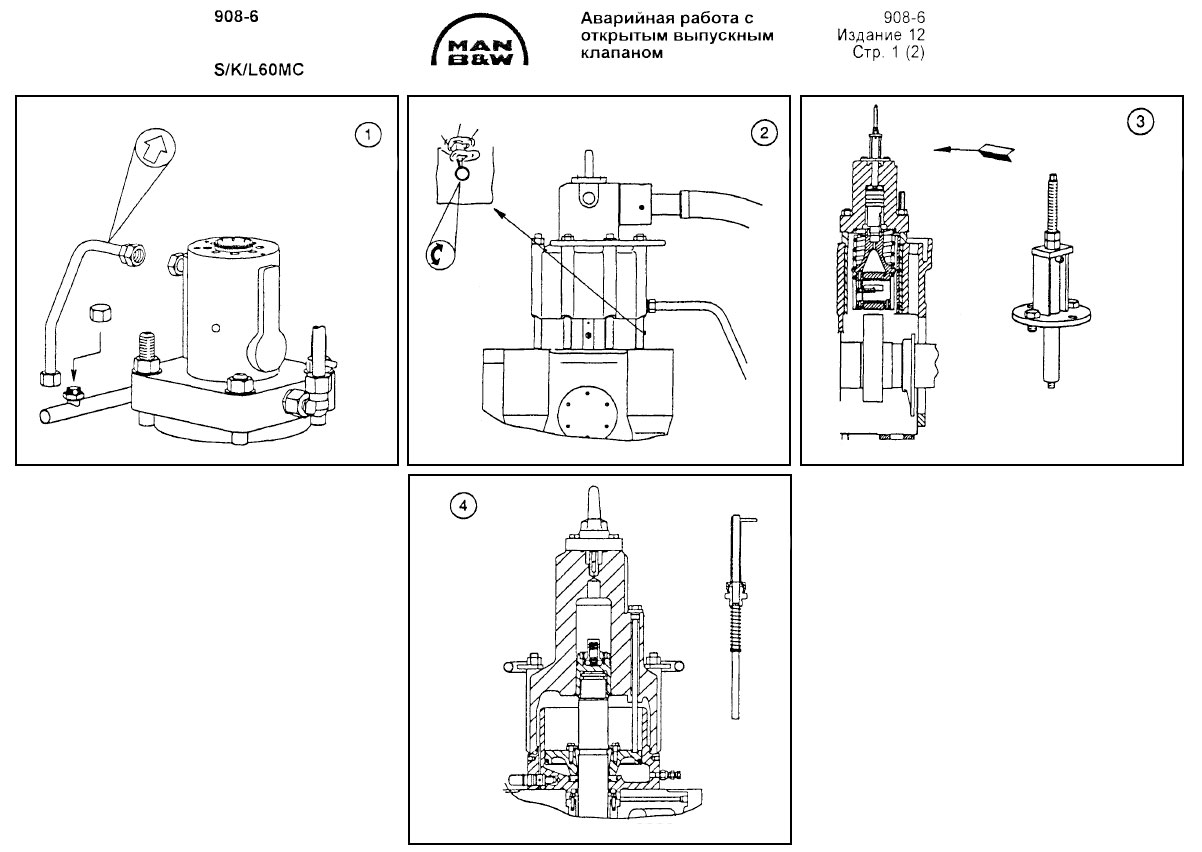

- Аварийная работа с открытым выпускным клапаном 908-6

- Проверка регулировки выпускного кулака (против часовой стрелки) 908-7

- Проверка регулировки выпускного кулака 908-7

Цель - представить общую информацию о конструкции и обслуживании двухтактных крейцкопфных двигателей фирмы MAN B&W Diesel. Содержание статьи подготовлено на основе стандартного двигателя типа S60MC, но она не подлежит использованию для какого-либо определенного двигателя.

ОБЩЕЕ

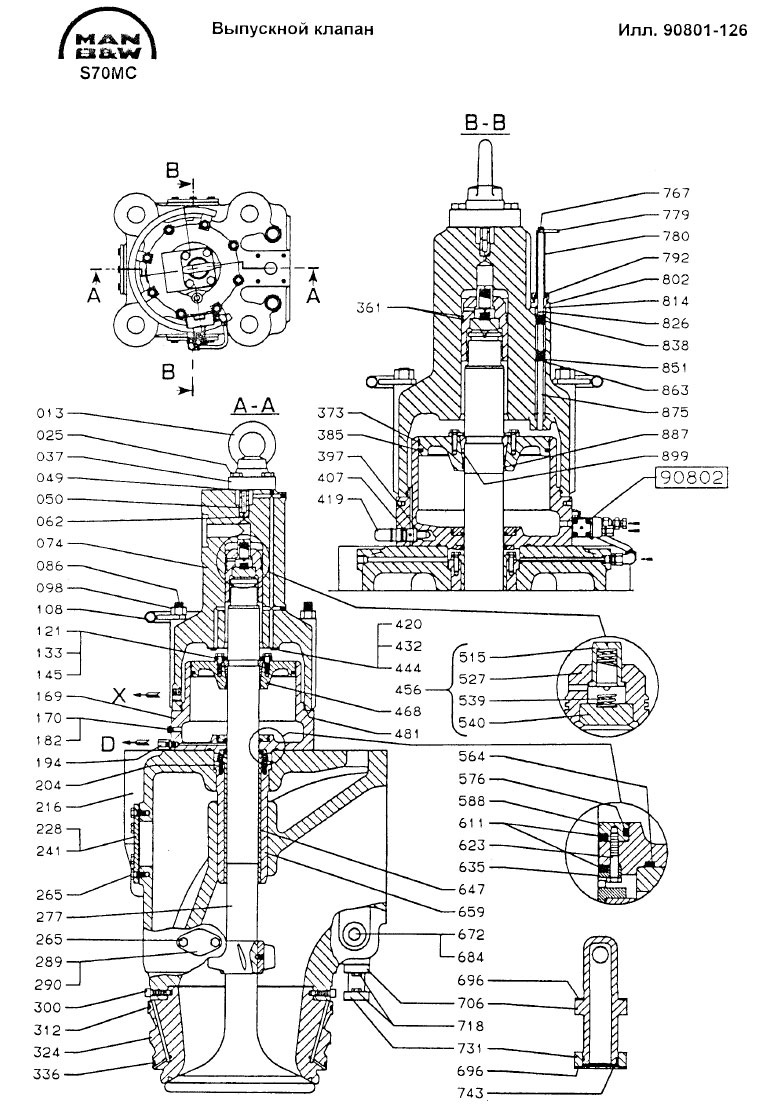

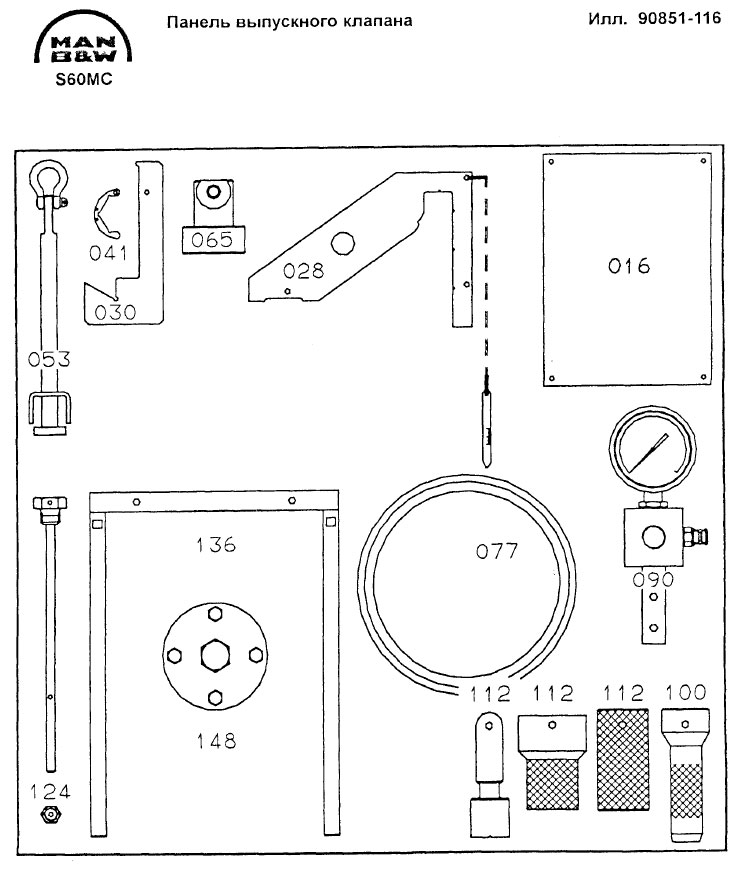

Илл. 90801

Каждый цилиндр оборудован выпускным клапаном, который установлен в крышке цилиндра.

Корпус клапана прикреплен с помощью четырех шпилек и гаек, образуя газонепроницаемое уплотнение седла в крышке цилиндра. Гайки сконструированы на затяжку гидравлическим приспособлением.

КОРПУС КЛАПАНА

Корпус клапана имеет сменное седло в нижней части, посадочная поверхность седла для шпинделя клапана упрочнена.

Отверстие для шпинделя клапана снабжено сменной направляющей втулкой шпинделя.

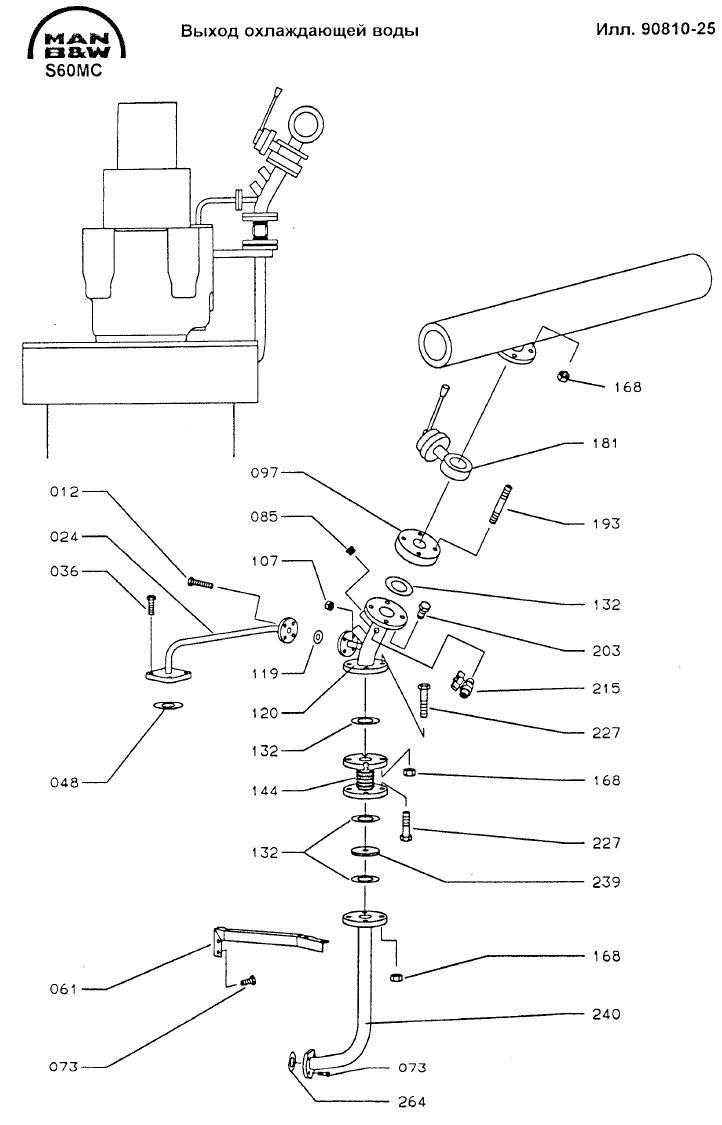

Корпус шпинделя охлаждается водой. Охлаждающая вода поступает к корпусу клапана из крышки цилиндра через переливной патрубок. Вода сливается из верхней части корпуса клапана.

В отводной трубе находится дроссельная шайба для ограничения количества охлаждающей воды, протекающей через корпус выпускного клапана.

Спереди корпуса клапана имеется крышка для очистки, через которое можно проверить и прочистить полость охлаждающей воды.

ШПИНДЕЛЬ

Шпиндель клапана из Нимоника. Термическая обработка поверхности седла обеспечивает требуемую твердость.

На нижней цилиндрической части шпинделя клапана установлена крылатка, которая обеспечивает вращение шпинделя во время работы двигателя.

В верхней части гидроцилиндра на выпускном клапане установлен «шток контроля подъема/вращения» для индикации правильной работы выпускного клапана при работе двигателя.

Вращение шпинделя указывается регулярными изменениями верхнего и нижнего положения штока контроля (индикатора вращения) во время проверки.

В верхней части шпинделя установлены два поршня:

- 1) Воздушный поршень

- Поршень служит для закрытия выпускного клапана. Поршень соединен со шпинделем с помощью «сухарей».

- 2) Гидравлический поршень

- Поршень служит для открытия выпускного клапана.

- Гидравлический поршень имеет два поршневых кольца и демпфирующее устройство, предназначенное для демпфирования закрытия клапана.

Внимание!

После переборки выпускного клапана важно проверить демпфер для исключения стуков. Это делается с помощью специального прибора. См. в статье «Выпускной клапан 908», операция 908-2.

Гидравлический поршень управляется через трубопровод, который соединен с соответствующим гидравлическим поршнем в приводном механизме от распределительного вала. Этот поршень управляется через толкатель выпускным кулаком распределительного вала.

ВОЗДУШНЫЙ ЦИЛИНДР

Воздушный цилиндр установлен в верхней части корпуса клапана. Воздух подается под воздушный поршень через невозвратный клапан для закрытия выпускного клапана.

В нижней части корпуса воздушного цилиндра установлены два уплотнительных кольца. Дренажное отверстие D между этими кольцами показывает, когда уплотнение недостаточно.

Предохранительный клапан установлен в нижней части цилиндра.

ГИДРОЦИЛИНДР

Гидроцилиндр установлен на воздушном цилиндре в верхней части корпуса выпускного клапана и закреплен с помощью шпилек и гаек.

Выпускной клапан открывается от нажатия на шпиндель клапана гидравлического поршня в гидроцилиндре.

В верхней части цилиндра установлен деаэрационный клапан для вентиляции масляной системы.

Масло, которое просачивается через этот клапан, направляется через канал в полость вокруг воздушного цилиндра и сливается через отверстие X вместе с протечками масла от поршня.

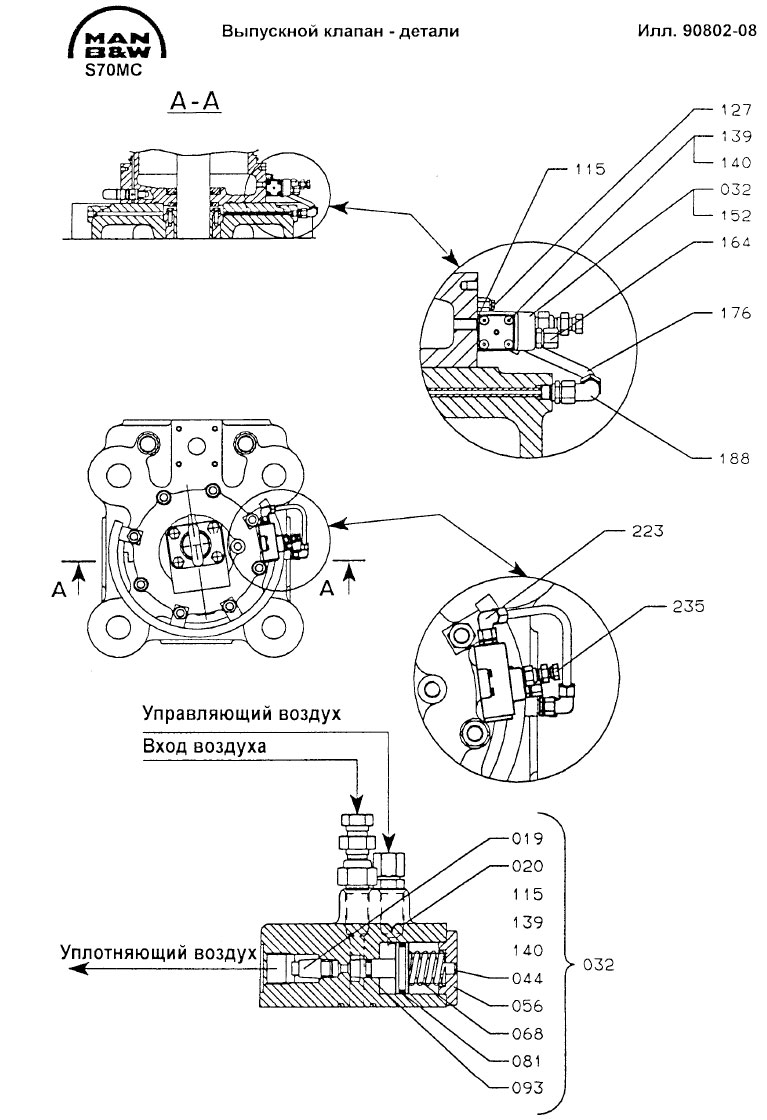

УПЛОТНЯЮЩИЙ ВОЗДУХ

Илл. 90801-90802

Устройство уплотняющего воздуха установлено вокруг шпинделя под днищем воздушного цилиндра. Уплотняющий воздух подводится ниже уплотнительных колец через отверстие. Уплотняющий воздух позволяет предотвратить проникновение выпускного газа и частиц вверх, изнашивание рабочих поверхностей и загрязнение пневматической системы привода клапана.

Уплотняющий воздух подается из воздушного цилиндра через трубу с дроссельной шайбой.

Наличие масляного тумана в воздухе из воздушного цилиндра улучшает условия работы уплотнительных колец.

Чтобы перекрыть поток воздуха в состоянии двигателя «Машина не нужна» установлен клапанный блок.

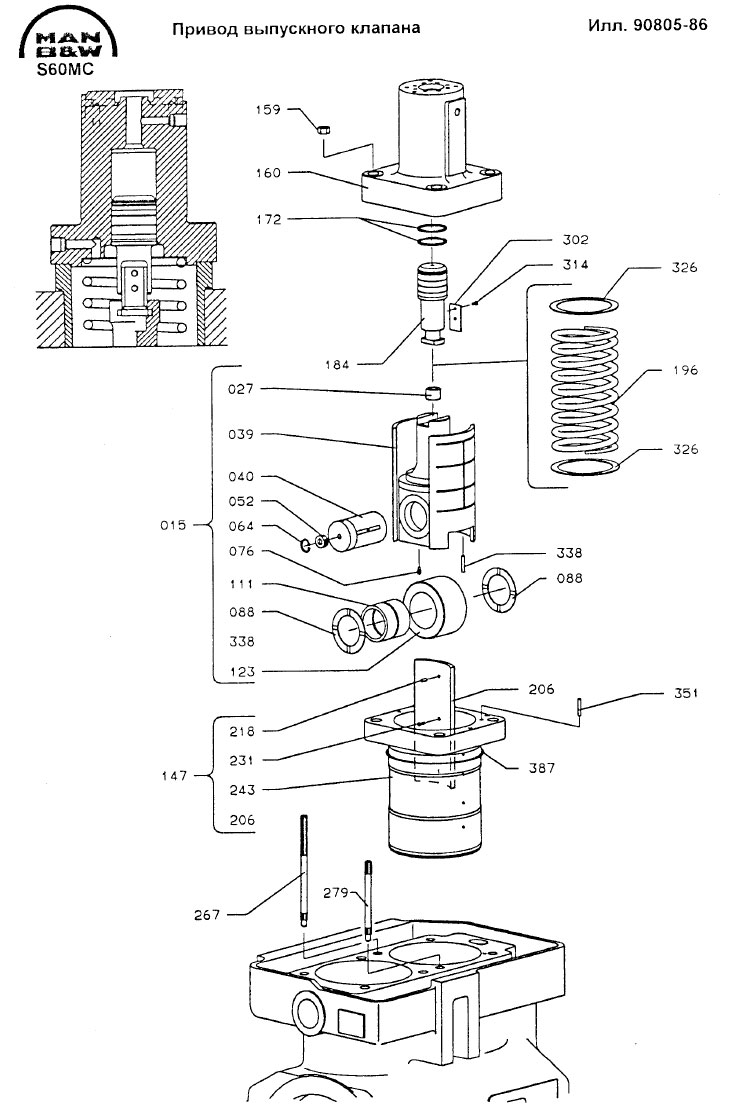

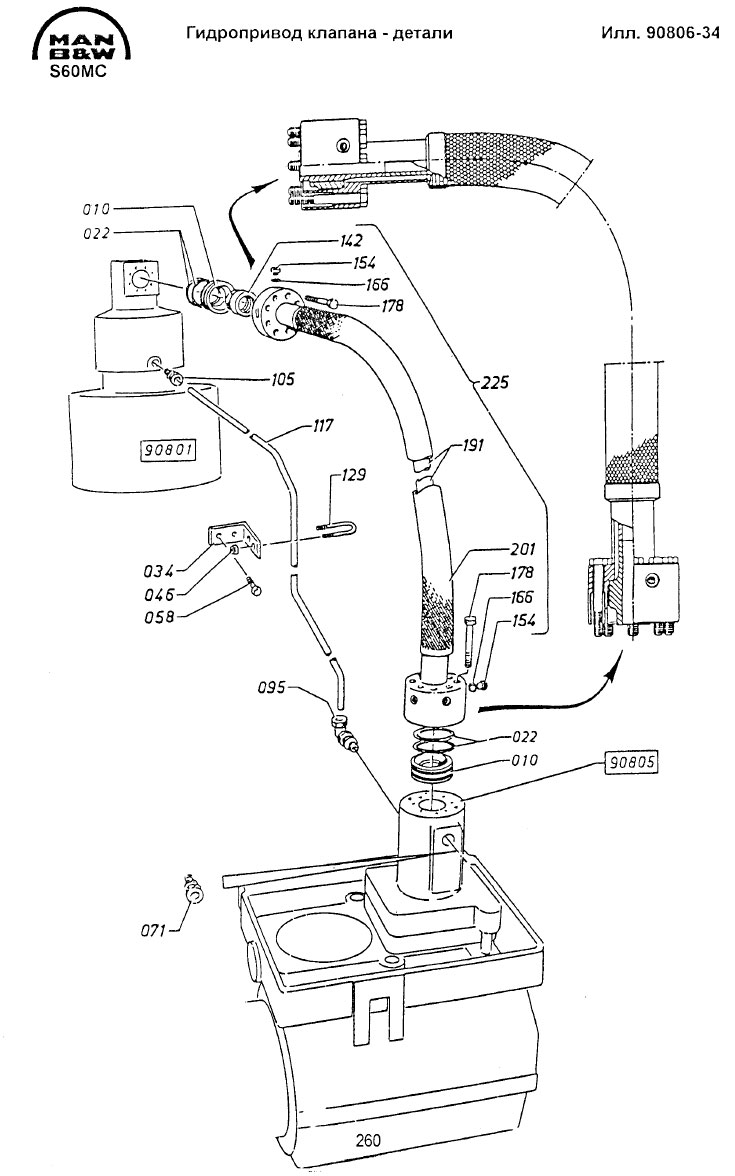

ГИДРАВЛИЧЕСКИЙ ПРИВОД КЛАПАНА

Илл. 90805-90806

Выпускной клапан приводится в действие кулаком распределительного вала через гидравлическую передачу.

Толкатель вводится в контакт с кулаком под действием спиральной пружины, которая закреплена между толкателем и гидравлическим цилиндром так, что ролик толкателя следует за кулаком распределительного вала.

Гидравлический цилиндр прикреплен к корпусу распределительного вала четырьмя шпильками, две из которых имеют длину достаточную, чтобы позволить пружине толкателя постепенно ослабляться во время демонтажа деталей.

Вращение толкателя предотвращается стопорной направляющей.

Поршень, который вставлен в гидравлический цилиндр, опирается на пяту в кольцевой выточке толкателя и соединен с толкателем штыковым замком.

Гидравлический цилиндр на корпусе распределительного вала связан с гидравлическим цилиндром на выпускном клапане трубой высокого давления.

Масло под давлением подается от системы смазки распределительного вала через невозвратный клапан в верхней части гидравлического цилиндра.

Протечки масла от гидроцилиндра на выпускном клапане сливаются по трубе к опорной плите гидравлического цилиндра на корпусе распределительного вала. Оттуда масло сливается через отверстие в корпус распределительного вала.

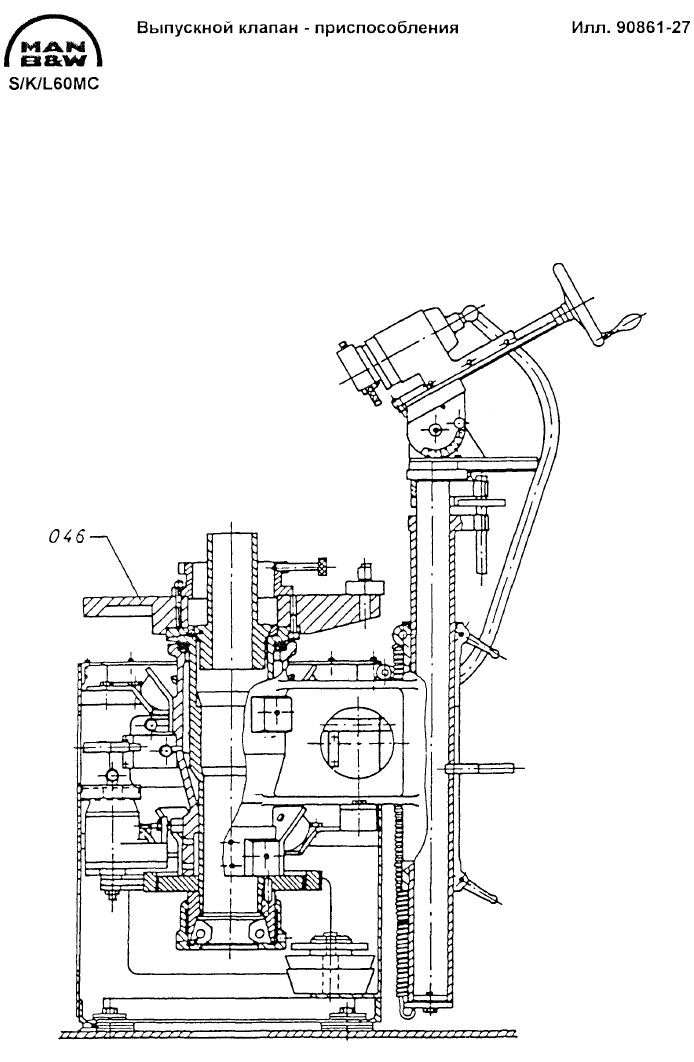

Поставляется специальное приспособление, которое может удерживать толкатель в верхнем положении и таким образом выводить выпускной клапан из действия. См. в статье «Выпускной клапан 908» операция 908-5.

Поставляется и другое специальное приспособление, которое может удерживать шпиндель выпускного клапана в открытом положении. См. в статье «Выпускной клапан 908» операция 908-6.

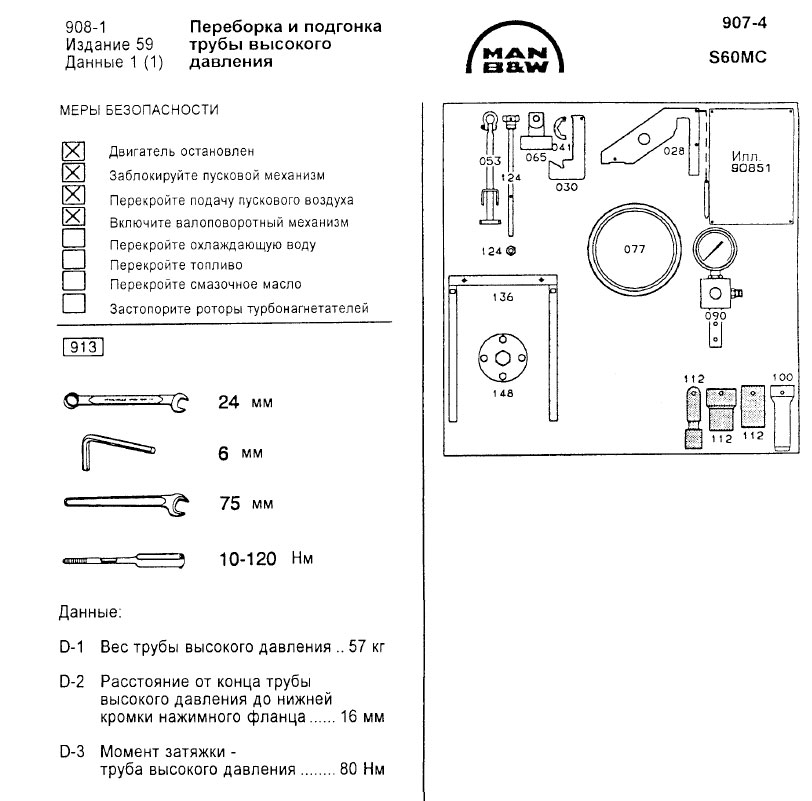

Переборка и подгонка трубы высокого давления 908-1

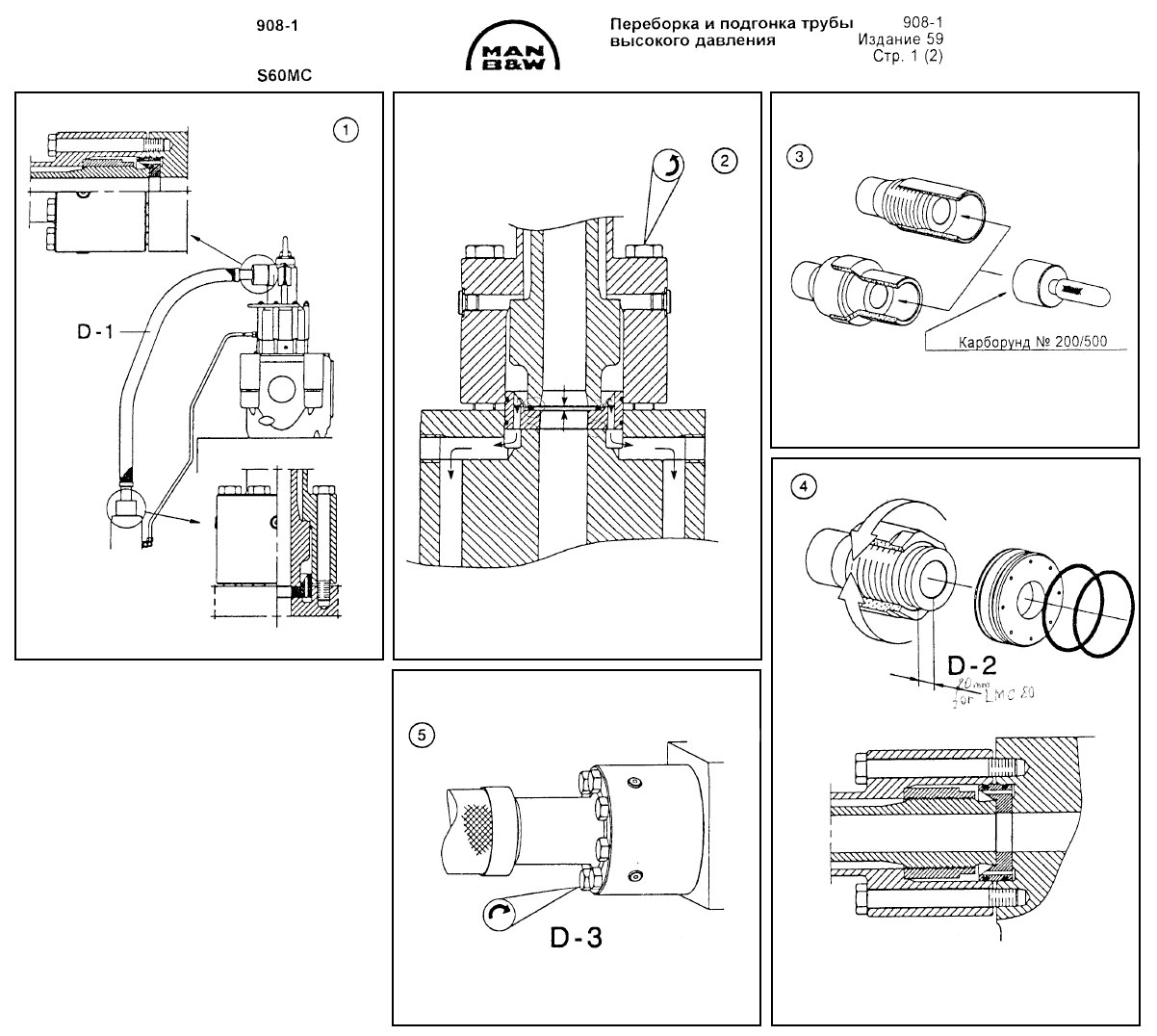

- 1. В связи с заменой гидравлической трубы высокого давления, выпускного клапана или гидравлического привода необходимо проверить и восстановить, если потребуется, уплотнительные поверхности трубы высокого давления.

- 2. Перед демонтажом трубы высокого давления остановите масляный насос распределительного вала.

- Отпустите болты трубы высокого давления и приподнимите немного трубу над приводом, чтобы масло из трубы вытекло через дренажные отверстия в привод.

- 3. Проверьте контактные поверхности труб на наличие рисок и, если необходимо, зашлифуйте торцы трубы с помощью притирочной оправки.

- Начинайте шлифовку крупной шлифовальной пастой, например, карборундом № 200, а заканчивайте тонкой шлифовальной пастой, например, карборундом № 500.

- 4. После восстановления контактных поверхностей трубы замерьте расстояние от кромки упорной втулки до контактной поверхности в верхней части трубы. Результат этого замера должен соответствовать величине, указанной в листе Данных.

- Проверьте упорные диски выпускного клапана на наличие рисок на уплотнительной поверхности.

- Выбросите уплотнительные О-кольца на упорных дисках (подушках).

- При необходимости, замените упорные диски.

- Снимите упорные диски с помощью, например, отвертки, вставляемой в паз упорного диска.

- 5. Монтаж гидравлической трубы высокого давления.

- Установите трубу высокого давления так, чтобы ее уплотнительные поверхности легли на упорные диски выпускного клапана/привода, обращая внимание на уплотнительные кольца на упорных дисках.

- После правильной установки трубы относительно выпускного клапана и привода, затяните болты нажимных фланцев в крестообразном порядке, см. лист Данных.

- 6. Проверьте систему на плотность. См. операцию 908-3.

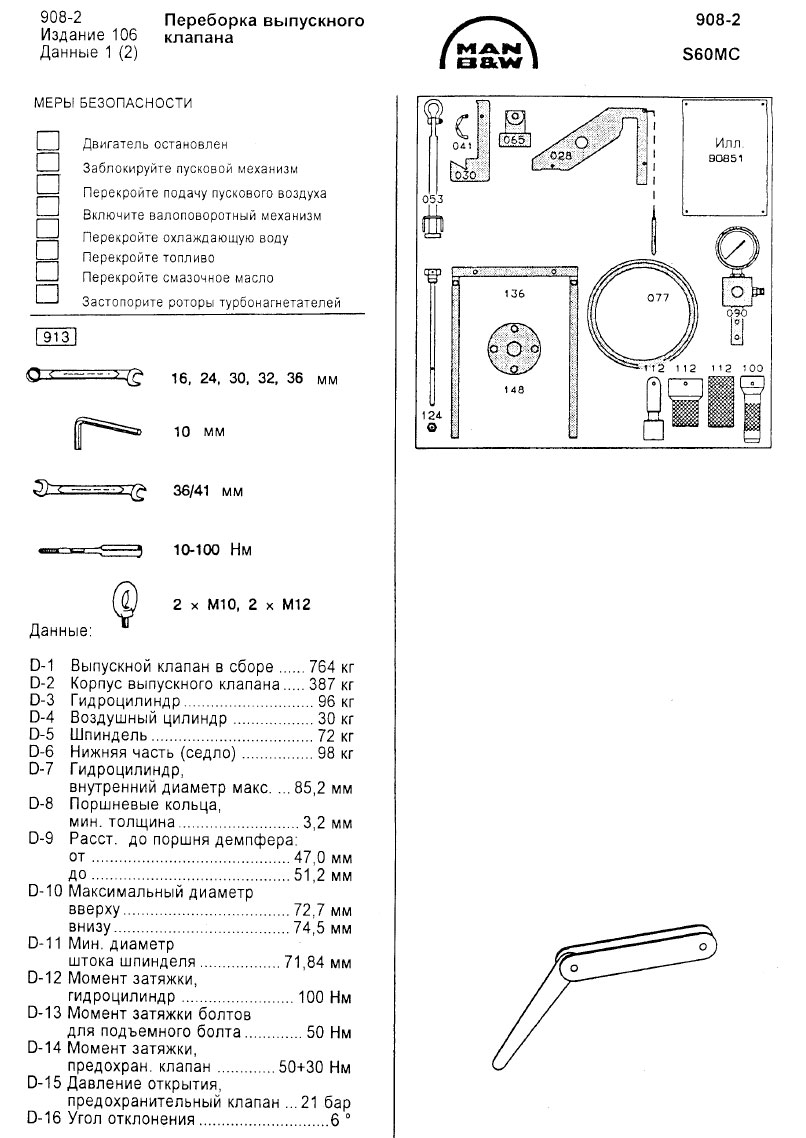

Переборка выпускного клапана 908-2

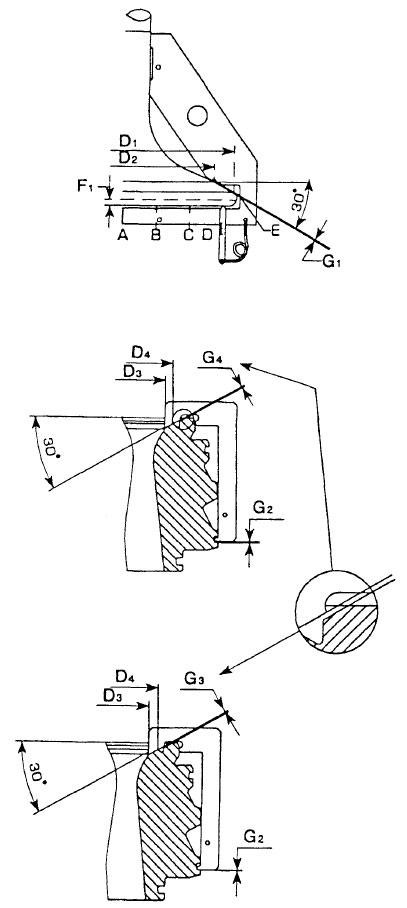

Проверка шпинделя клапана и седла на корпусе клапана:

Шпиндель:

Предел износа шпинделя проверяется измерением в каждой из точек А, В, С, D и Е, указанных метками на шаблоне.

Эти замеры должны производиться в четырех диаметрально противоположных точках на окружности шпинделя.

Замеры, сделанные с помощью шаблона, являются разностными величинами между нормальным и дефектным профилем шпинделя клапана, а прогорание не должно превышать величины, указанной на шаблоне.

Шпиндель может быть вновь использован, если замер G1 не превосходит величины, указанной в таблице.

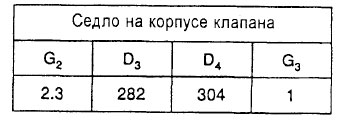

Седло на корпусе клапана:

Седло клапана с проточенной камерой проверяется тем же путем, что и шпиндель.

Размер G2 - для нового седла клапана.

Когда шаблон располагается на нижней поверхности в канавке, см. рисунок, притирку продолжать не следует.

Размер G3 должен выдерживаться всегда.

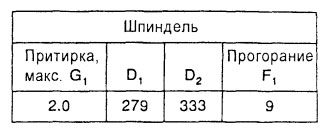

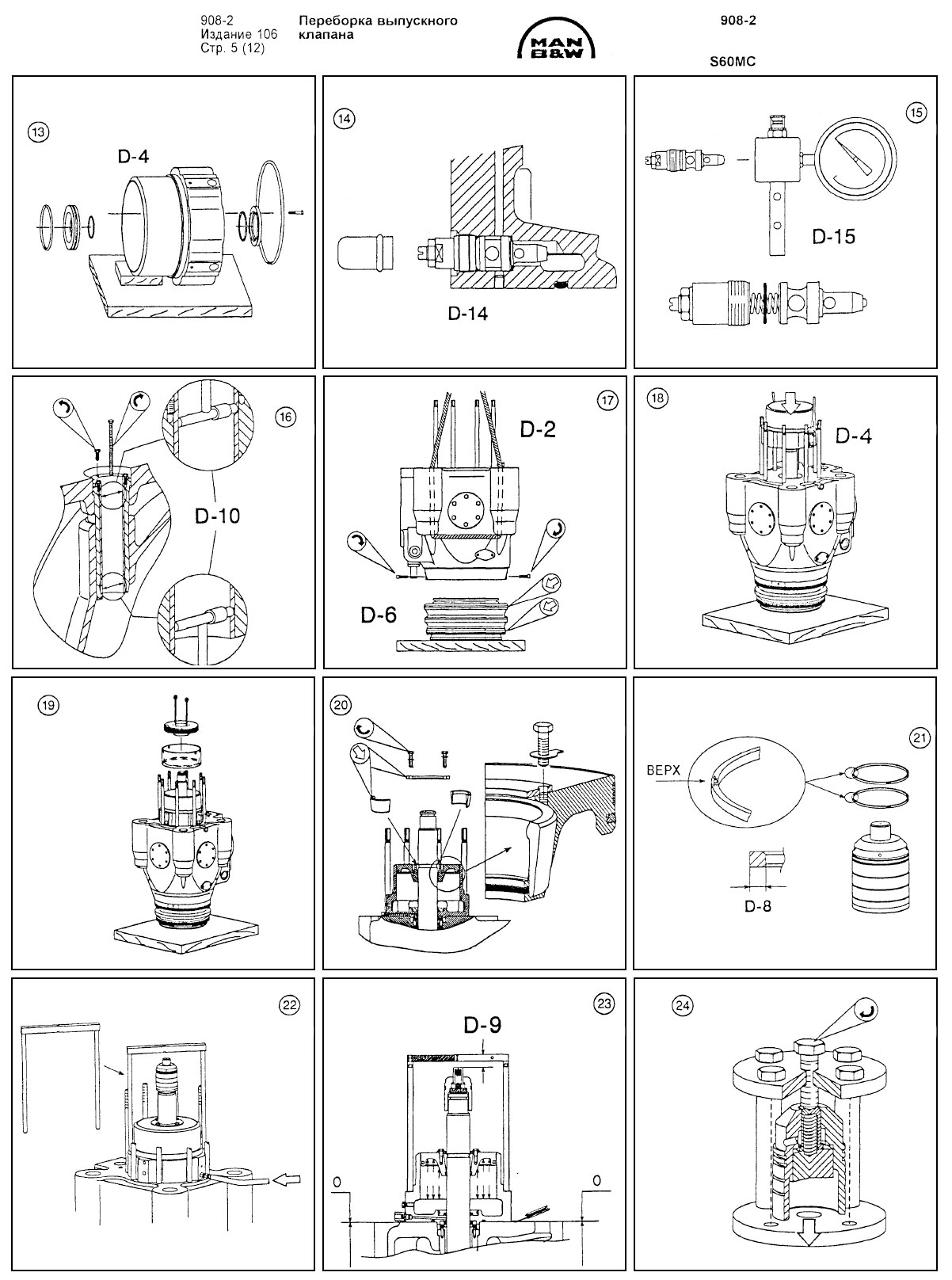

- 1. Установите выпускной клапан на площадке на пару досок.

- Снимите восемь гаек и кольцевое ограждение с гидроцилиндра.

- 2. Поднимите и установите гидроцилиндр на пару досок.

- Снимите и осмотрите уплотнительные О-кольца и упорный диск гидравлической трубы высокого давления на наличие рисок.

- Замените уплотнительные О-кольца и упорный диск, при необходимости.

- Проверьте работу индикатора вращения выпускного клапана.

- 3. Ослабьте болты и снимите рым-болт над дросселем в гидроцилиндре.

- Вывинтите и прочистите дроссель.

- Проверьте и прочистите отверстие под дроссельный клапан в верхней части гидроцилиндра.

- 4. Положите гидроцилиндр в горизонтальное положение.

- Снимите фланец и вытащите поршень.

- Осмотрите отверстие гидроцилиндра на наличие задиров и произведите замеры.

- Если диаметр отверстия больше указанного в Данных, вышлите гидроцилиндр в мастерские, уполномоченные MAN B&W для ремонта.

- 5. Отпустите болт вентиляционной пробки над шаровым краном на воздушном цилиндре.

- Снимите четыре болта с фланца на верхней части воздушного поршня и демонтируйте фланец.

- Опустите воздушный поршень с «сухарей» (коническое кольцо из 2-х частей) с помощью оловянного молотка и снимите «сухари».

- 6. Пропустите подъемные стропы через четыре отверстия корпуса клапана и поднимите корпус клапана без шпинделя.

- Будьте осторожны, когда внутреннее уплотнительное О-кольцо воздушного поршня и внутренние кольца уплотнительного устройства в нижней части воздушного цилиндра проходят кольцевую канавку для «сухарей» в верхней части шпинделя.

- 7. Подвесьте корпус клапана над парой досок, оставив расстояние ок. 10 мм между нижней частью и досками.

- Снимите стопорные болты, которые удерживают седло клапана, после чего седло упадет с высоты 10 мм на доски. Если седло заело, пользуйтесь оловянным молотком.

- Снимите уплотнительные О-кольца с седла и прочистите все охлаждающие отверстия, посадочный пояс седла.

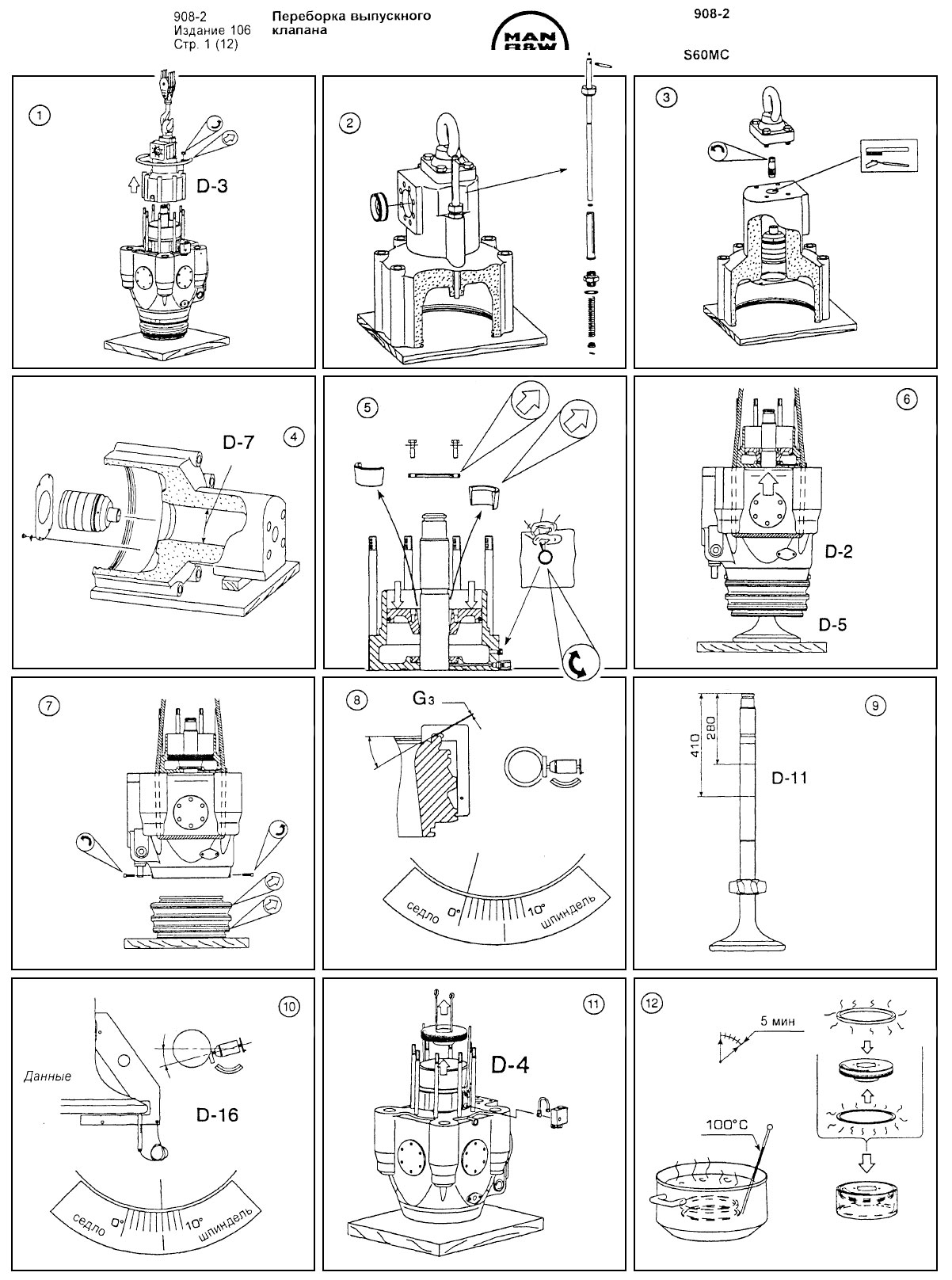

- 8. Тщательно осмотрите посадочный пояс седла на наличие повреждений и проверьте шаблоном, см. Данные.

- Если необходимо прошлифовать посадочный пояс, это должно быть сделано следующим образом:

- Перед установкой седла на шлифовальный станок поверните шлифовальную головку от шлифовального стола.

- Установите два рым-болта в седло, поместите его на круговой стол шлифовального станка и убедитесь с помощью микрометрического индикатора, что оно правильно отцентровано.

- О вертикальной установке шлифовальной головки см. Данные. «Угол отклонения» по горизонтали - 0 °.

- О применении шлифовального станка см. отдельную инструкцию.

- После шлифовки проверьте посадочный пояс на седле шаблоном.

- Замерьте с помощью щупа и шаблона, сколько металла снято с седла.

- Затем прошлифуйте камеру так, чтобы зазор G3 оставался таким, как показано на листе Данных.

- 9. Проверьте шток шпинделя на наличие износа в зоне между 280 мм и 410 мм от верха шпинделя.

- Если диаметр штока меньше указанного в Данных или отсутствует покрытие хромом, пошлите шпиндель в ремонтные мастерские, уполномоченные MAN B&W на восстановление.

- 10. Очистите шпиндель клапана и проверьте конус клапана и посадочную поверхность шаблоном, см. Данные.

- Поместите шпиндель в шлифовальный станок и затяните его, в результате чего он автоматически отцентруется.

- Проверьте центровку с помощью микрометрического индикатора.

- О вертикальной установке шлифовальной головки и угле отклонения на горизонтальной шкале см. Данные. Применение этого угла отклонения обеспечивает достаточный внутренний контакт.

- О применении шлифовального станка см. отдельную инструкцию.

- После шлифовки вновь проверьте посадочную поверхность шпинделя клапана шаблоном.

- 11. Демонтируйте воздушный поршень из воздушного цилиндра и проверьте тефлоновое направляющее кольцо и тефлоновое уплотнительное кольцо на износ.

- Демонтируйте управляющий блок/ фильтр уплотнительного воздуха из воздушного цилиндра/корпуса клапана.

- Установите два рым-болта на воздушный цилиндр и демонтируйте его.

- 12. Если необходимо заменить кольца, разрежьте их и снимите.

- Будьте осторожны, не повредите кромки кольцевых канавок на поршне.

- Установите новое уплотнительное кольцо в канавку воздушного поршня.

Внимание!

Перед установкой новые тефлоновые кольца должны быть разогреты в горячей воде с температурой 100 ° С в течение по крайней мере пяти минут.

При установке тефлоновых колец будьте осторожны, чтобы не повредить рабочие поверхности.

- После установки тефлоновых колец сожмите их с помощью конического кольца. Это делается продавливанием воздушного поршня сквозь коническое кольцо.

- 13. Очистите воздушный цилиндр и проверьте рабочую поверхность на наличие износа или возможных зазубрин.

- Снимите четыре болта на днище воздушного цилиндра.

- Демонтируйте и проверьте фланцы и уплотнительные кольца устройства уплотнительного воздуха.

- Установите новые уплотнительные кольца при монтаже фланцев в днище воздушного цилиндра. Затяните 4 винта.

- 14. Замените уплотнительное кольцо в канавке снизу днища воздушного цилиндра.

- Снимите защитный колпачок с предохранительного клапана и демонтируйте клапан с воздушного цилиндра, а также замените прокладку и уплотнительное кольцо.

- 15. Установите клапан в контрольный прибор для проверки давления.

- Подсоедините прибор к насосу высокого давления с помощью шланга.

- Проверьте давление открытия, см. Данные.

- Если давление открытия неправильное, отпустите стопорную гайку и с помощью отвертки отрегулируйте предохранительный клапан, пока не будет показано правильное давление.

- Затяните стопорную гайку и проверьте давление открытия еще раз.

- При установке предохранительного клапана в воздушном цилиндре используйте только обработанные грани на корпусе клапана и затяните его, см. Данные.

- Наконец, установите защитный колпачок.

- 16. Осмотрите втулку направляющей шпинделя на наличие износа. См. Данные.

- Если окажется необходимым заменить втулку, вытяните ее целиком с помощью четырех демонтажных болтов.

- 17. Установите седло клапана (с новыми уплотнительными О-кольцами) на корпус клапана и закрепите болтами.

- Установите шпиндель клапана в корпус клапана.

- 18. После переборки и установки вновь шпинделя клапана в/на корпус клапана, направьте воздушный цилиндр и устройство уплотнительного воздуха вниз по шпинделю клапана.

Внимание!

Будьте очень осторожны, когда внутренние кольца (хорошо покрытые обычным смазочным маслом) проходят канавку для «сухарей».

- 19. Установите коническое направляющее кольцо воздушного поршня в воздушный цилиндр.

- Опустите воздушный поршень по шпинделю клапана в воздушный цилиндр.

Внимание!

Будьте очень осторожны, когда внутреннее кольцо воздушного поршня проходит канавку для «сухарей».

- Удалите коническое направляющее кольцо из воздушного цилиндра и рым-болты с воздушного поршня.

- 20. Установите «сухари» и поднимите воздушный поршень вверх вокруг «сухарей».

- Снимите рым-болты.

- Установите фланец на верхней части воздушного поршня и с помощью четырех болтов стяните воздушный поршень и фланец вместе.

- 21. Снимите поршневые кольца с масляного поршня и проверьте кольца на наличие износа.

- Если толщина колец достигла минимума, см. Данные, выбросьте кольца и установите новые.

- Проверяйте при сборке чтобы отметка ВЕРХ (ТОР) на поршневых кольцах была обращена вверх.

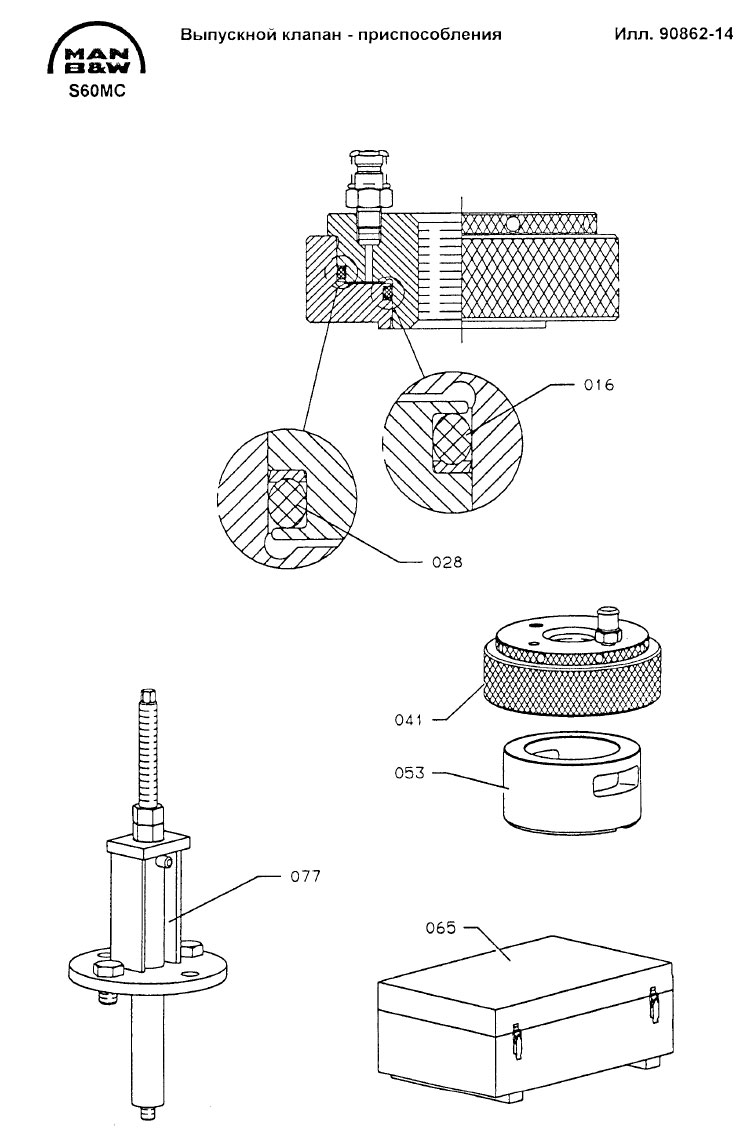

- 22. Установите поршень на верх шпинделя и проверьте работу поршня демпфера.

- Подсоедините воздух под давлением к полости под воздушным поршнем, чтобы держать клапан закрытым и удерживать воздушный цилиндр в близком контакте с корпусом клапана.

- Поместите измерительное приспособление на воздушный цилиндр поперек поршня.

- 23. Проверка зацепления поршня демпфера производится контролем расстояния от верхней кромки поперечины до верха поршня демпфера. См. Данные.

- Если размер вне пределов Данных, следует произвести регулировку перемещением диска в поршне демпфера.

- 24. Поместите поршень в специальное приспособление.

- Отожмите диск центральным болтом.

- При необходимости замените также пружину и поршень.

- 25. Соберите поршень демпфера с новым диском в специальном приспособлении.

- Поместите поршень вверх дном в приспособление и прижмите диск на место в поршне.

- Проверьте зацепление еще раз, повторяя позиции 22 и 23.

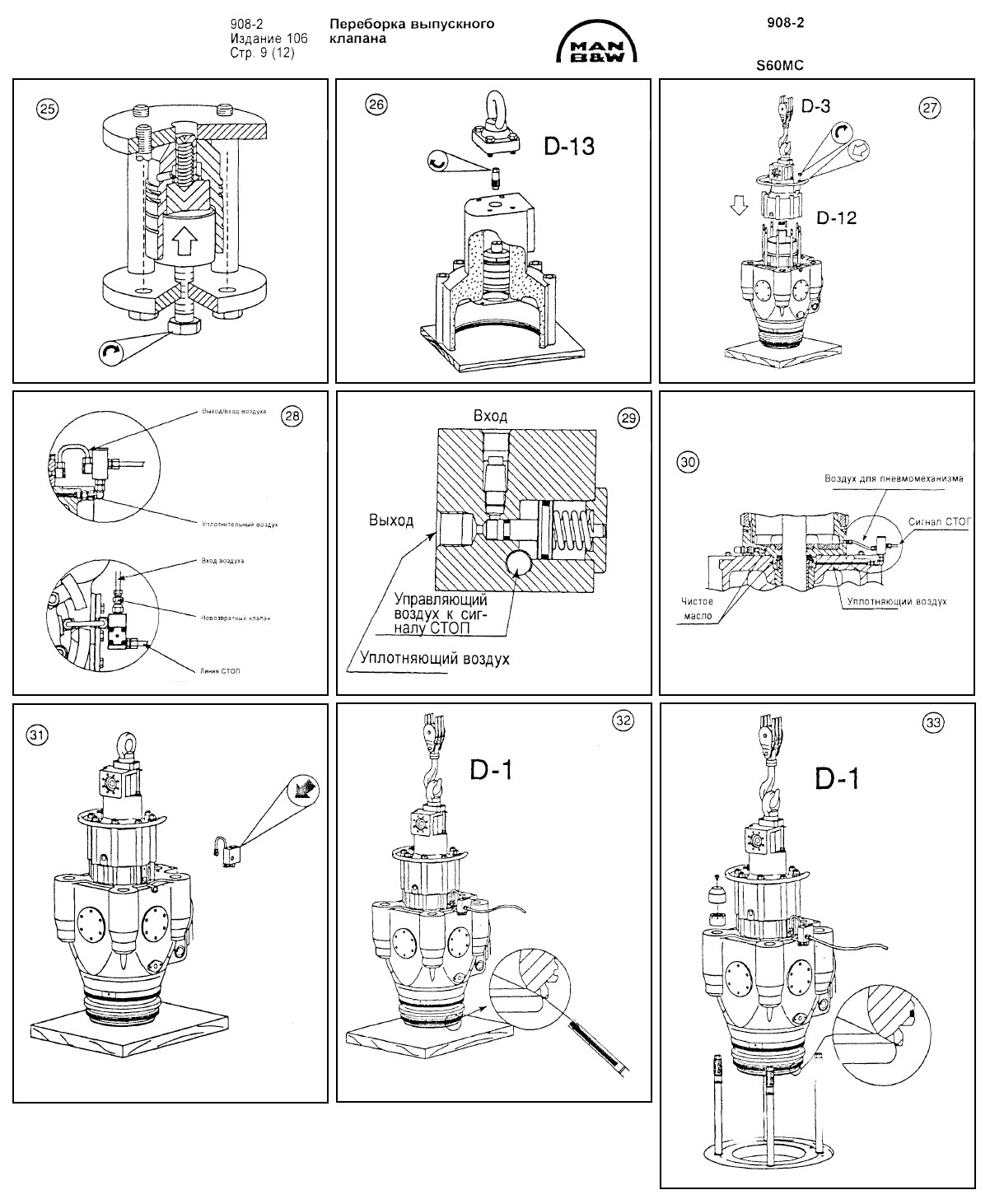

- 26. После тщательной чистки и визуальной проверки всех деталей, соберите детали и установите поршень, дроссель и подъемный болт в масляном цилиндре (гидроцилиндре). См. Данные.

- 27. Установите новое уплотнительное кольцо во внутренней канавке гидроцилиндра.

- Установите перебранный гидроцилиндр в верхней части воздушного цилиндра.

- Установите кольцевое ограждение и затяните гайки. См. Данные.

- 28. Проверьте работу управляющего блока уплотняющим воздухом.

Стадия 1:

Поднимите давление в линии СТОП, используя рабочий воздух. Проверьте, чтобы шпиндели золотников выступали из крышек управляющих блоков.

Затем:

Стадия 2:

Провентилируйте линию СТОП. Проверьте, чтобы под действием пружин шпиндели золотников двигались внутрь.

- 29. Если золотник не работает правильно, замените уплотнительные О-кольца шпинделя золотника внутри управляющего блока.

- 30. Перед установкой управляющего блока:

- Продуйте дроссель и трубку сжатым воздухом, чтобы удалить любой мусор.

- Продуйте другие трубки и арматуру сжатым воздухом.

- Заполните камеру уплотняющего воздуха и нижнюю часть воздушного цилиндра чистым маслом.

- Очистите или замените фильтрующую вставку.

- Проверьте невозвратный клапан.

- 31. Установите управляющий блок уплотняющего воздуха на воздушный цилиндр.

- 32. После сборки клапана рекомендуется испытать клапан следующим образом:

- Поднимите клапан краном машинного отделения (при этом клапан откроется).

- Подсоедините сжатый воздух к пневматическому поршню. Теперь клапан должен закрыться.

- Проверьте, чтобы щуп 1,0 мм мог быть вставлен примерно на 15 мм в зазор G3, чтобы обеспечить зазор между наружными частями посадочных поверхностей корпуса клапана и шпинделя.

- При отсоединении подвода сжатого воздуха и вывернутой вентиляционной пробке, расположенной над шаровым краном на воздушном цилиндре, выпускной клапан должен открыться.

- Проделав это дважды, оставьте клапан закрытым и перекройте подвод сжатого воздуха. Клапан должен оставаться закрытым не менее часа.

- 33. Перед установкой выпускного клапана в крышку цилиндра установите новые уплотнительные О-кольца на седло клапана и покройте их обычным смазочным маслом.

- Подсоедините сжатый воздух к пневматическому поршню чтобы держать выпускной клапан закрытым во время монтажа.

- Затяните клапан в крышку цилиндра. См. операцию 901-2.3.

- Отсоедините сжатый воздух и установите трубу уплотняющего воздуха.

Внимание!

Подвод воздуха к клапану должен быть обязательно подсоединен перед пуском масляных насосов распределительного вала.

Это очень важно, потому что в противном случае клапан будет открыт больше нормы.

Реклама внутри статьи

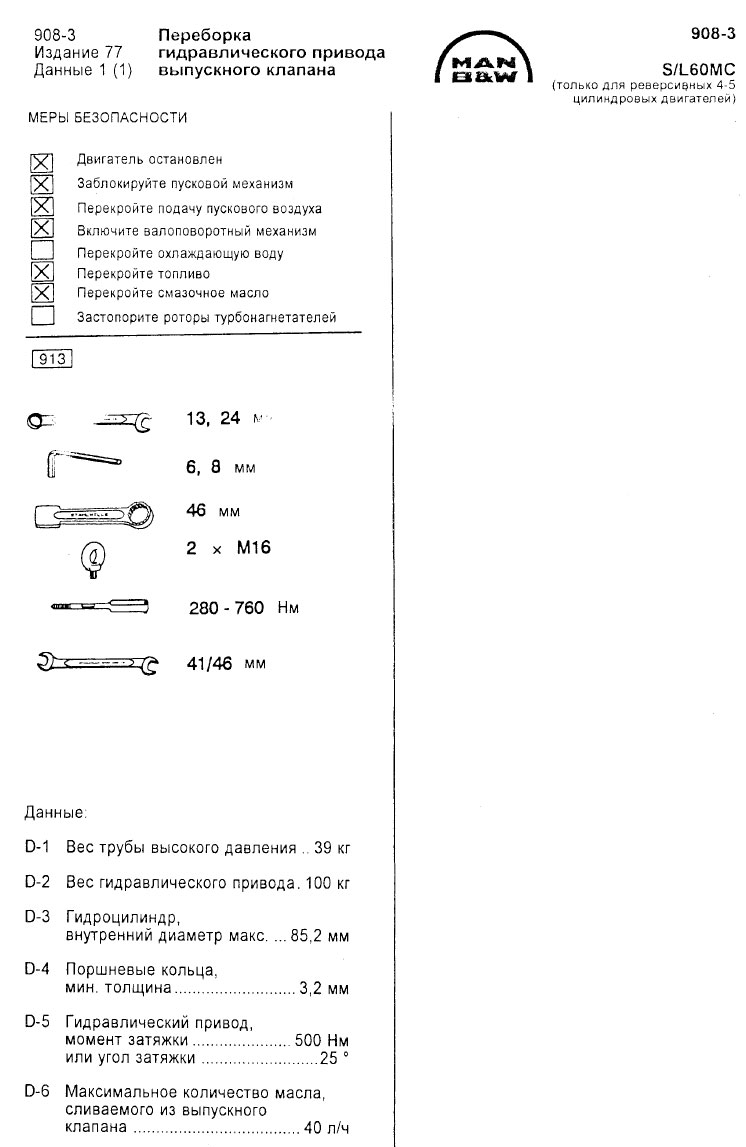

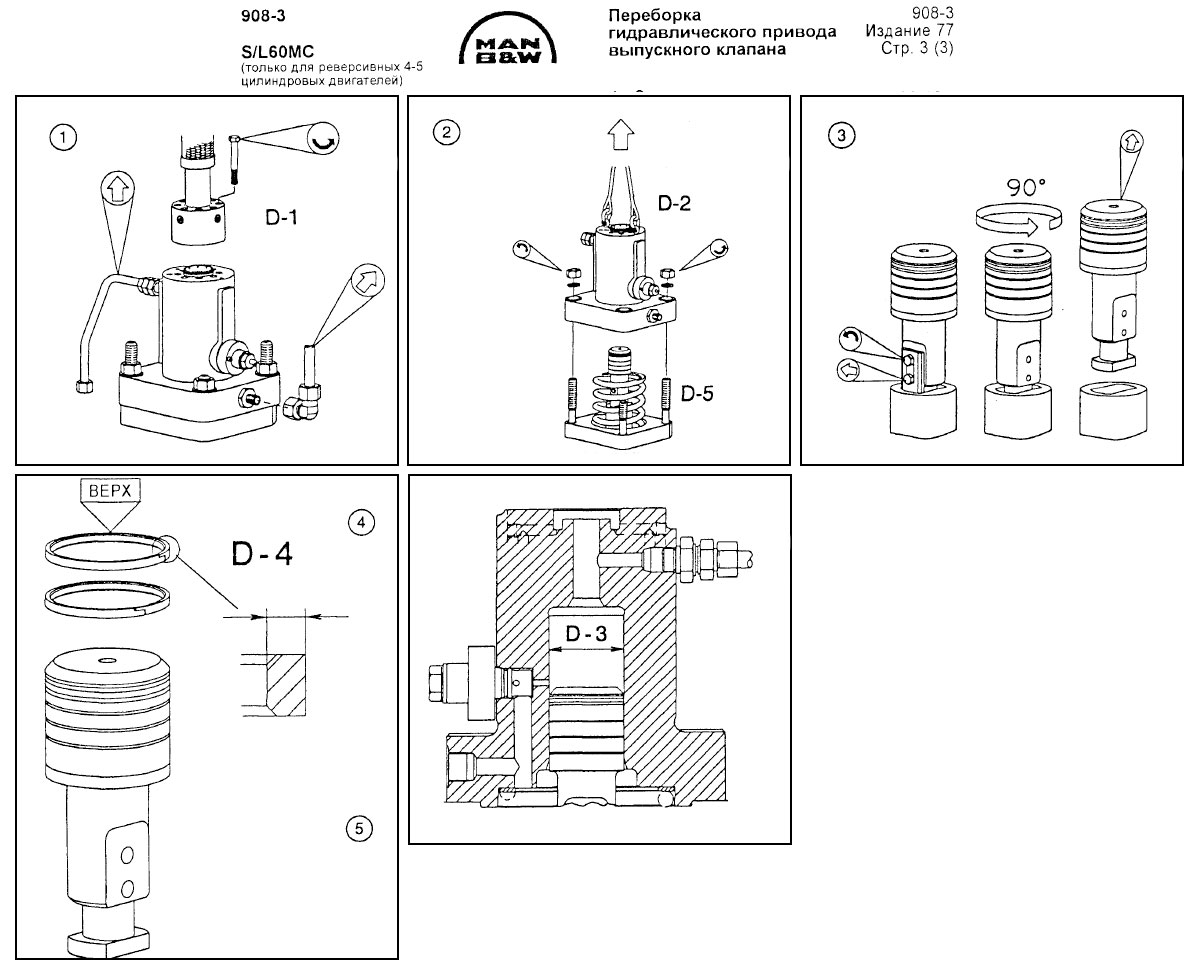

Переборка гидравлического привода выпускного клапана 908-3

А. Невозвратный клапан

Невозвратный клапан встроен в трубу подачи масла к приводу.

В. Перепускной клапан

В процессе запуска в направлении «Задний ход» выпускной клапан начнет открываться в то время, как в цилиндр еще поступает пусковой воздух.

Перепускной клапан задержит открытие до тех пор, пока процесс поступления пускового воздуха не закончится.

Примечание:

При монтаже резинового уплотнительного кольца на поршень перепускного клапана рекомендуется разогреть кольцо в масле приблизительно до 90 °С.

С. Дренаж из выпускного клапана

Протечки в выпускном клапане могут быть замерены - во время работы двигателя - путем сбора масла из дренажной трубы, идущей от клапана к гидравлическому приводу.

Для нормальной системы количество масла будет меньше, чем количество литров в час, указанное в Данных.

Протечки могут появиться при изношенных или поломанных поршневых кольцах, протечке из невозвратных клапанов и ослаблении соединений труб под давлением.

Если трубные соединения герметичны и количество масла, утекающего из выпускного клапана - нормальное, могут возникнуть обильные утечки из гидравлического привода, при этом количество вытекающего масла не может быть зарегистрировано непосредственно.

В таком случае гидравлический привод демонтируется для проверки деталей.

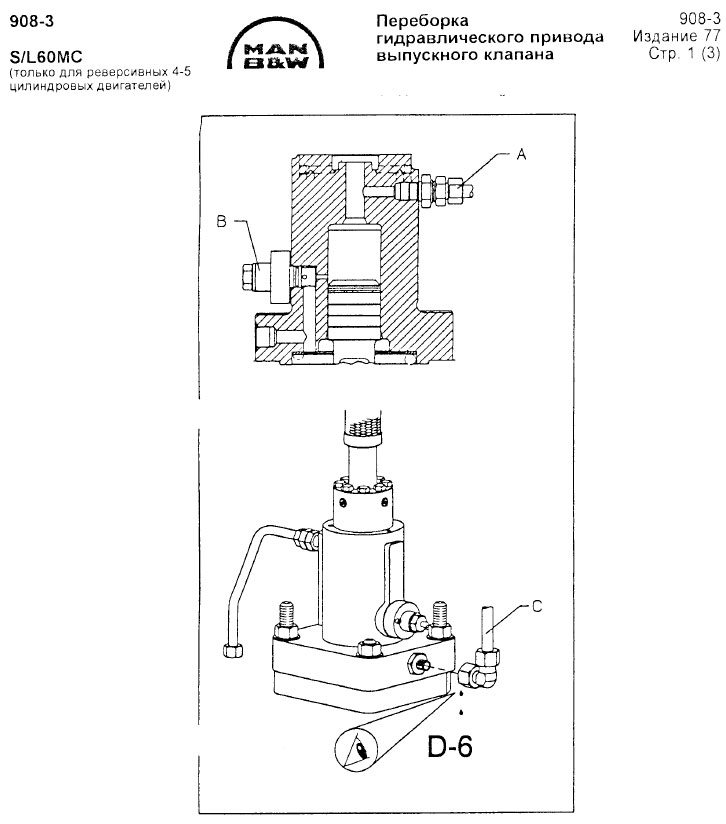

- 1. Разборка гидравлического привода

- Остановите двигатель и перекройте подачу масла. Проверните распределительный вал так, чтобы ролик опирался на круговую часть кулака.

- Демонтируйте впускную и сливную трубы с выпускного клапана и воздушную трубу к перепускному клапану.

- Демонтируйте болты нажимного фланца трубы высокого давления и снимите трубу высокого давления.

- 2. Отсоедините крепление индикаторного привода от корпуса гидравлического привода. Установите рым-болты в отверстия для подъема корпуса привода и зацепите за таль.

- Отверните гайки на двух коротких шпильках, затем поочередно отпустите гайки на длинных шпильках, чтобы отпустить пружину толкателя.

- Демонтируйте гайки и осторожно поднимите корпус, оставляя поршень сверху толкателя.

- 3. Освободите поршень из штыкового замка толкателя путем демонтажа стопорной пластины, с поворотом поршня на 90° и полным выемом поршня.

- 4. Снимите поршневые кольца и проверьте их на наличие износа. Если толщина колец достигла минимума (см. Данные), выбросьте кольца и установите новые.

- Проверьте при монтаже, чтобы метка Верх (ТОР) на поршневых кольцах была обращена вверх.

- 5. Проверьте гидроцилиндр на возможные задиры и замерьте его износ.

- Если цилиндр имеет задиры или изношен до размера, указанного в Данных, пошлите гидроцилиндр в мастерскую, уполномоченную MAN B&W для восстановления.

- 6. После тщательной очистки деталей соберите их в обратном порядке, проявляя заботу при установке корпуса привода над поршнем, чтобы предотвратить поломку поршневых колец. Затем закрепите корпус привода моментом затяжки или по прибору, как указано в Данных.

- В случае необходимости восстановите трубу высокого давления, см. операцию 908-1.

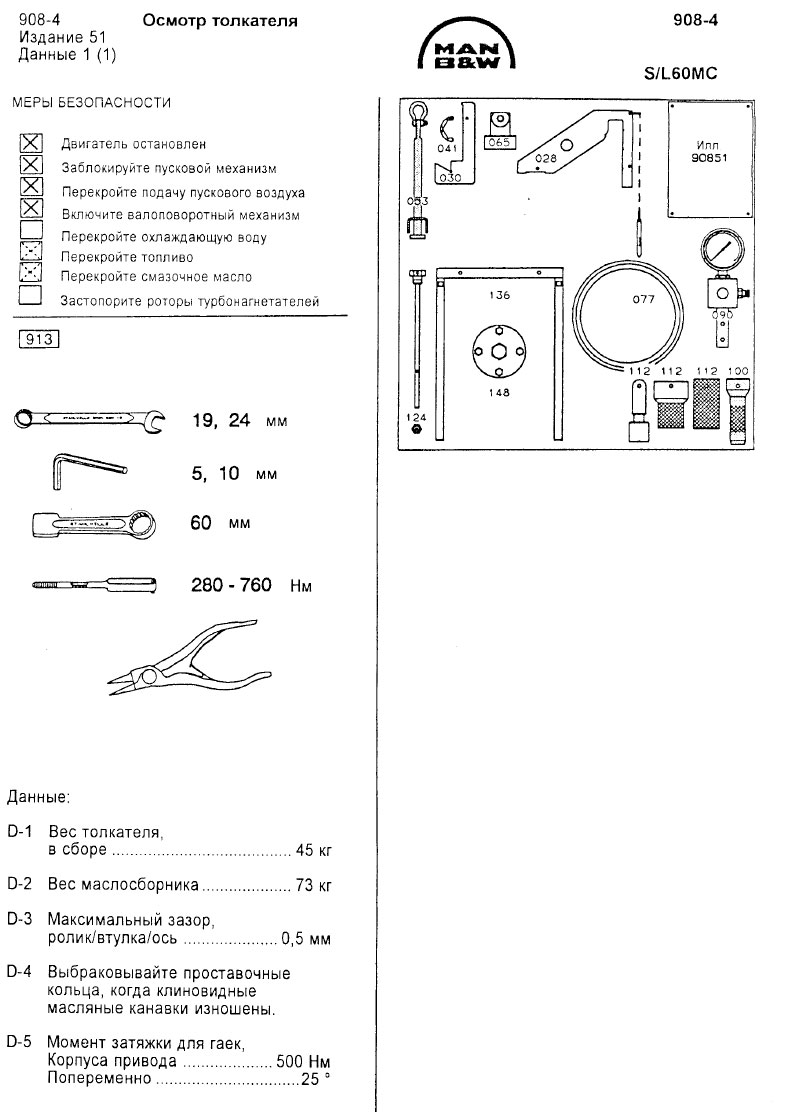

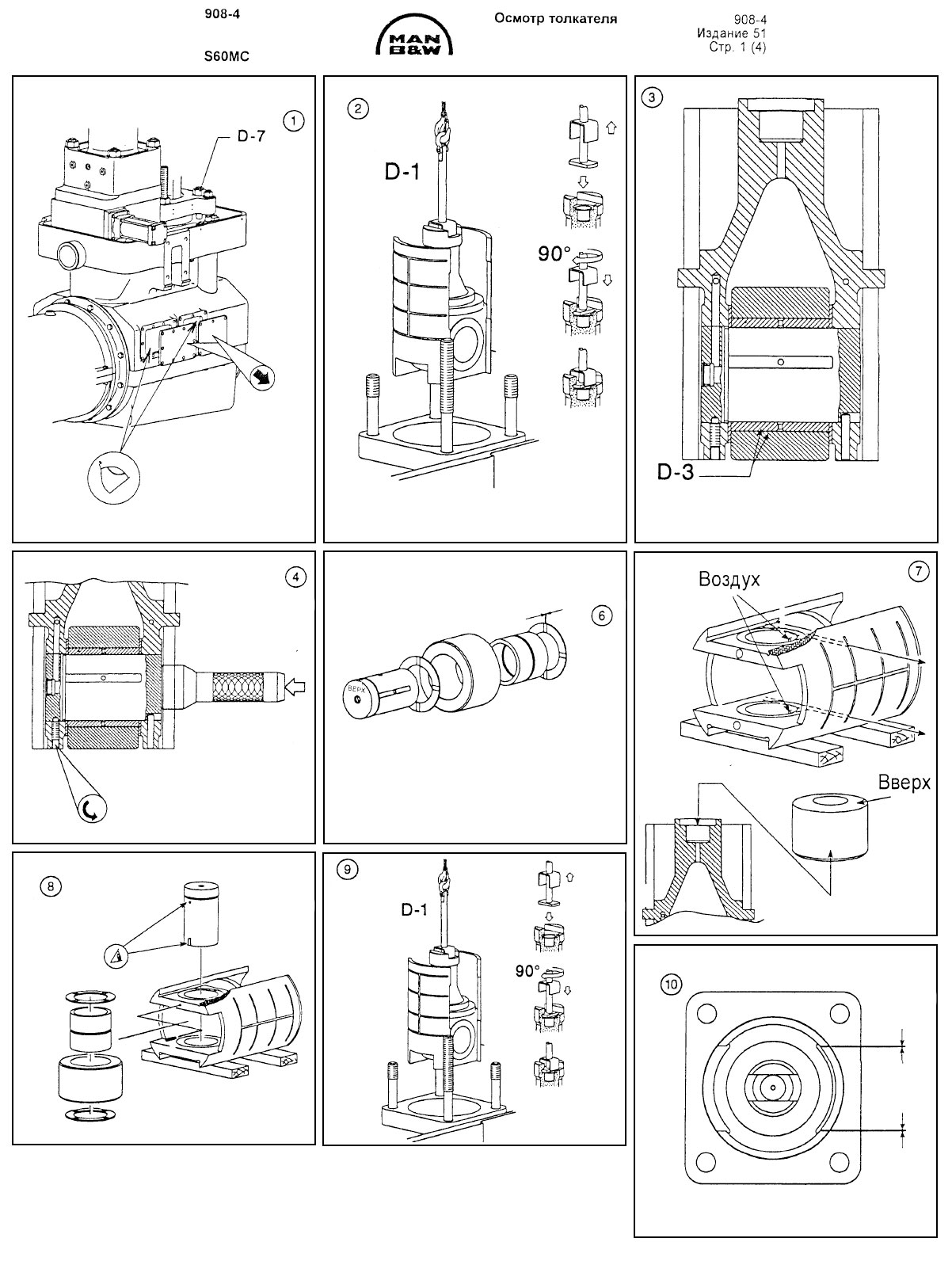

Осмотр толкателя (Установленного на двигателе) 908-4

- 1. Толкатели можно частично проверить на двигателе следующим образом:

- Поднимите толкатель.

- О топливном насосе и выпускном клапане см. в статье «Топливная система» операции 909-5 и 908-5 соответственно.

- Снимите крышку с корпуса толкателя.

- Поверните кулачную шайбу так, чтобы обеспечить возможно большее пространство между толкателем и кулачной шайбой.

- Проверьте подвижность ролика путем его проворачивания вручную, чтобы убедиться, что ролик движется свободно без излишнего сопротивления или заедания.

- Осмотрите также поверхность ролика на наличие возможных следов повреждений, задиров или трещин и убедитесь, что в корпусе толкателя нет следов металла подшипника.

- Проверьте зазор в подшипнике скольжения путем подъема ролика относительно толкателя и замера разницы в расстоянии между кулачной шайбой и роликом в верхнем и нижнем положении ролика.

- Более удобным и надежным методом является проверка зазора между толкателем и подшипником, когда толкатель демонтирован.

- См. в статье «Программа проверок и обслуживания» 900-1.

- Эта операция относится только к толкателям выпускных клапанов.

- 2. Снимите гидравлический привод соответствующего толкателя и пружину толкателя.

- См. операции 908-3 и 908-8.

- Подъемное приспособление для толкателя устанавливается на толкателе следующим образом:

- Поднимите стопорное кольцо приспособления вверх на вал приспособления.

- Установите приспособление так, чтобы его основание опиралось на пяту в штыковом замке соединения толкателя.

- Поверните приспособление на 90 °, чтобы основание могло правильно войти в зацепление со штыковым соединением.

- Опустите стопорное кольцо, которое надежно застопорит основание.

- Поднимите толкатель из корпуса толкателя краном.

- 3. После подъема толкателя проверьте поверхность ролика, как упоминалось выше. Лучше всего замерять зазор в подшипнике скольжения когда толкатель находится в вертикальном положении со свободно подвешенным роликом.

- Установите микрометр, индикатор на ролике и поднимите ролик насколько позволяет зазор. Это позволит замерить зазор непосредственно.

- Разбирать толкатель рекомендуется только, если во время проверок обнаружены нарушения нормального проворачивания ролика, повреждение ролика или зазор превышает величину, указанную на листе Данных.

- Перед разборкой замерьте овальность толкателя. В таких случаях продолжайте операцию следующим образом:

- 4. Демонтируйте стопорные винты оси. Вращая оправку вытащите ось из толкателя.

- 5. Снимите ролик с втулкой подшипника и проставочные кольца с толкателя.

- 6. Осмотрите поверхности ролика, обращенные к проставочным кольцам и поверхность скольжения оси на наличие рисок и задиров.

- Осмотрите проставочные кольца и замените их в случае износа клинообразных масляных канавок.

- Замените втулку подшипника скольжения и дефектные детали.

- 7. Продуйте смазочные каналы и сверления толкателя сжатым воздухом. Осмотрите поверхности скольжения толкателя на наличие рисок и задиров.

- Устраните все найденные повреждения.

- Осмотрите пяту толкателя на наличие деформаций (в случае необходимости замените).

- При установке пяты в толкатель проверьте, чтобы скошенная поверхность, промаркированная Вверх (UP) была обращена вверх.

- 8. Установите толкатель на пару досок (отверстия для оси ролика должны быть расположены вертикально).

- Установите ролик, втулку подшипника и проставочные кольца на толкателе так, чтобы совпали все отверстия.

- С помощью оправки запрессуйте ось ролика на место в толкатель, убедившись, что шлиц на оси совпадает с направляющим штифтом в толкателе.

- Если ось ролика правильно установлена в толкателе, установите стопорный винт (убедитесь, что стопорный винт входит в соответствующее отверстие на оси ролика).

- Теперь застопорьте стопорные винты локтайтом типа EN243S.

- 9. Установите подъемное приспособление и смажьте толкатель в подшипнике, а также поверхности скольжения. Затем поднимите толкатель на место в корпусе толкателя.

- 10. При монтаже толкателя проверьте зазор между толкателем и направляющей пластиной, установленной во втулке толкателя.

- Проверните распределительный вал, чтобы толкатель был поднят примерно на 20 мм. Зазор между толкателем и направляющей пластиной должен быть одинаковым с обоих концов.

- 11. Установите и застопорьте поршень насоса, пружину и корпус привода и затяните гайки по прибору. См. Данные.

ДЕМОНТАЖ

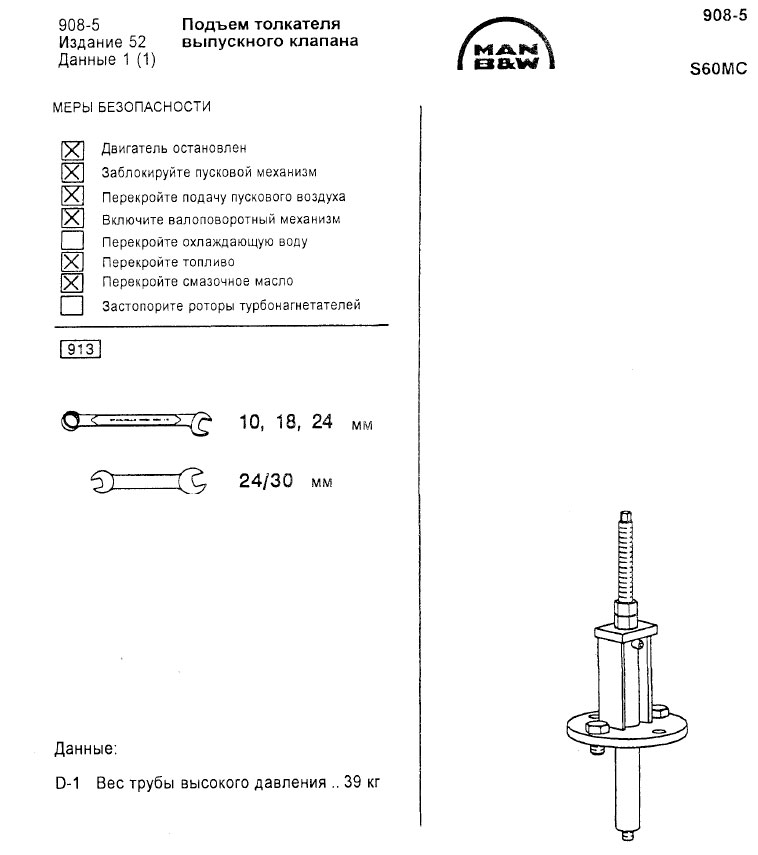

Подъем толкателя выпускного клапана 908-5

Предостережение:

Не используйте подъемное приспособление толкателя привода выпускного клапана во время работы двигателя!

Для вывода из действия выпускного клапана или привода клапана, отсоедините их следующим образом:

- 1. Остановите двигатель.

- Поднимите толкатель топливного насоса.

- См. операцию 909-5. в статье «Топливная система 909».

- Остановите масляный насос распределительного вала. Слейте масло из трубы высокого давления путем ослабления болтов для высокого давления и приподнимите немного трубу от привода, чтобы дать маслу слиться через дренажные отверстия в приводе.

- 2. Отсоедините впускную масляную трубу и вверните в трубу заглушку (взятую из приспособления, используемого в 908-6). Снимите трубу высокого давления. См. операцию 908-1.

- 3. Поверните выпускной кулак соответствующего цилиндра в ВМТ.

- Расположите подъемное приспособление на приводе и вверните шпиндель в верхнюю часть гидравлического поршня. С помощью нижней гайки тяните толкатель вверх так, чтобы гидравлический поршень прижался к верху цилиндра.

- Закрепите толкатель в этом положении затягиванием верхней гайки приспособления к нижней гайке.

- 4. Если двигатель должен работать с закрытым выпускным клапаном, должен быть подведен воздух к воздушному цилиндру.

- Для работы с открытым выпускным клапаном см. операцию 908-6.

- 5. Теперь двигатель может работать на остальных цилиндрах.

- См. в статье «Особые условия Эксплуатации 704»

- Если двигатель работает с одним неработающим выпускным клапаном, необходимо отключить также и соответствующий топливный насос.

- Опускание толкателя выпускного клапана должно производиться только во время остановки двигателя.

- 6. После того, как толкатель будет опущен на место, снимите подъемное приспособление с гидравлического цилиндра.

- 7. Установите трубу высокого давления. Подсоедините трубу подвода масла.

- О включении толкателя топливного насоса см. операцию 909-5 в статье «Топливная система 909»

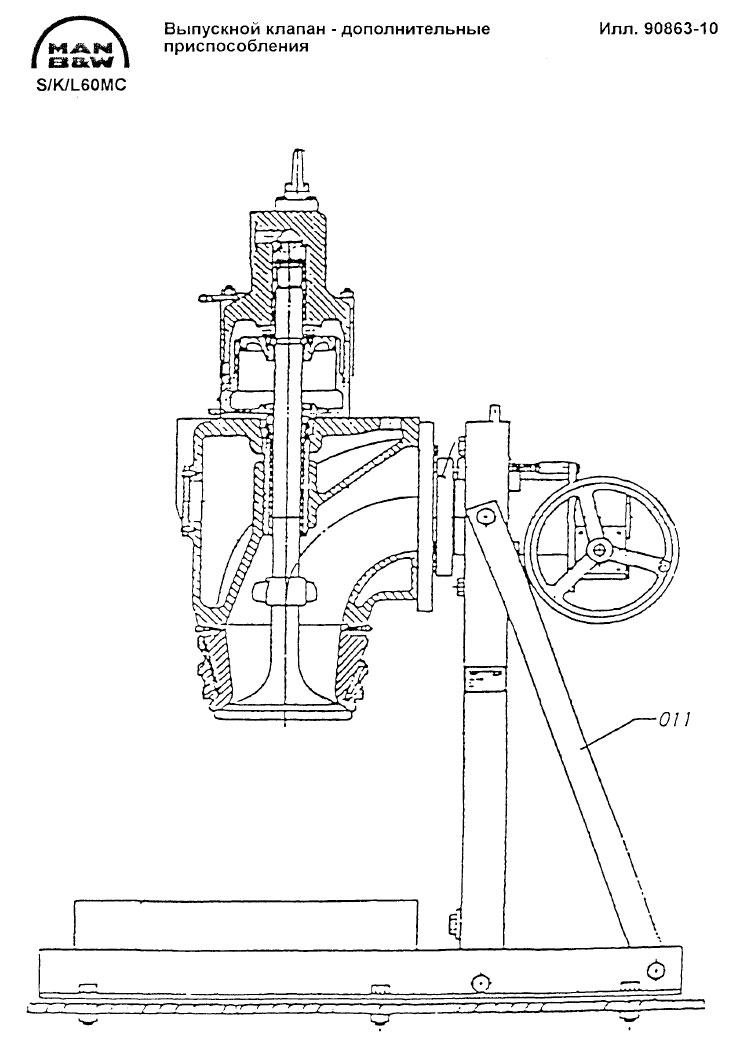

Аварийная работа с открытым выпускным клапаном 908-6

- 1. Остановите насос смазки распределительного вала.

- Отсоедините трубу подвода масла и установите заглушку на соединение с главным трубопроводом.

- 2. Перекройте подвод воздуха к выпускному клапану и выпустите воздух из воздушного цилиндра через вентиляционную пробку, расположенную над шаровым краном на воздушном цилиндре.

- 3. Поднимите толкатели топливного насоса и выпускного клапана (см. операции 908-5 и 908-6).

- 4. Демонтируйте индикатор вращения и установите приспособление.

- Приспособление будет удерживать воздушный цилиндр в нижнем положении и таким образом держать клапан открытым.

- О работе двигателя см. в статье «Особые условия Эксплуатации 704».

- 5. После переборки узла цилиндра введите толкатели в зацепление.

- (см. операции 908-5 и 909-5).

Проверка регулировки выпускного кулака (против часовой стрелки) 908-7

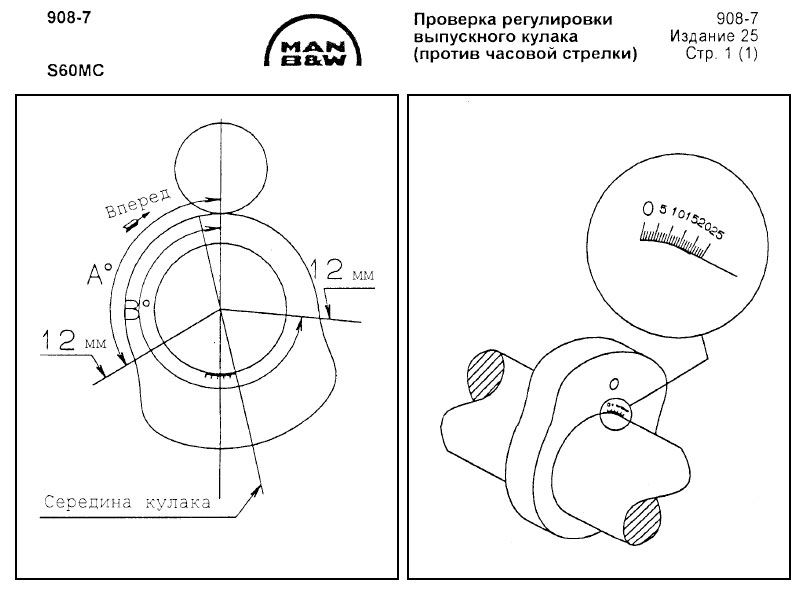

Для проверки положения выпускного кулака двигатель поверните в направлении Вперед до тех пор, пока толкатель не поднимется на 12 мм (замер на плунжере привода). Если кулак правильно отрегулирован, кривошип соответствующего цилиндра должен находиться в положении А ° после ВМТ.

Для проверки угла опережения продолжайте вращение в направлении Вперед до тех пор, пока толкатель не поднимется на 12 мм, что соответствует повороту коленчатого вала на угол В °.

Угол опережения определяется из выражения:

Правильное положение кулака должно быть в пределах ± 0,5 °.

Иллюстрация показывает положение выпускного кулака для 6-ти цилиндрового стандартного двигателя, когда поршень соответствующего цилиндра находится в ВМТ.

См. лист регулировки в статье «Меры безопасности и Основные данные Двигателя 701» об угле опережения рассматриваемого агрегата.

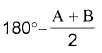

Опережение кулака должно быть проверено визуально прямым считыванием шкалы положения выпускного кулака по маркировочной риске на распределительном вале и сравнением этого угла с углом, указанным на листе регулировки.

В то же время рекомендуется проверить распределительный вал штихмасом.

См. операцию 906-7 в статье «Механический привод 906»

Проверка регулировки выпускного кулака 908-7

Для проверки положения выпускного кулака двигатель поверните в направлении Вперед до тех пор, пока толкатель не поднимется на 12 мм (замер на плунжере привода).

Если кулак правильно отрегулирован, кривошип соответствующего цилиндра должен находиться в положении А ° после ВМТ.

См. лист регулировки в статье «Меры безопасности и Основные данные Двигателя 701 » об угле опережения рассматриваемого агрегата.

Для проверки угла опережения продолжайте вращение в направлении Вперед до тех пор, пока толкатель не поднимется на 12 мм., что соответствует повороту коленчатого вала на угол В°.

Угол опережения определяется из выражения:

Правильное положение кулака должно быть в пределах ± 0,5 °.

Иллюстрация показывает положение выпускного кулака для 6-ти цилиндрового стандартного двигателя, когда поршень соответствующего цилиндра находится в ВМТ.

Опережение кулака должно быть проверено визуально прямым считыванием шкалы положения выпускного кулака по маркировочной риске на распределительном вале и сравнением этого угла с углом, указанным на листе регулировки.

В то же время рекомендуется проверить распределительный вал штихмасом.

См. операцию 906-7 в статье «Механический привод 906»

Литература

Инструкция для главных двигателей типа 50-98МС. Издание 8С