Содержание

- Проверка и регулировка опережения топливного насоса 909-1

- Регулировка опережения топливного насоса 909-1.2

- Регулировка клапана управления 909-1.3

- Регулировка кулака топливного насоса 909-2

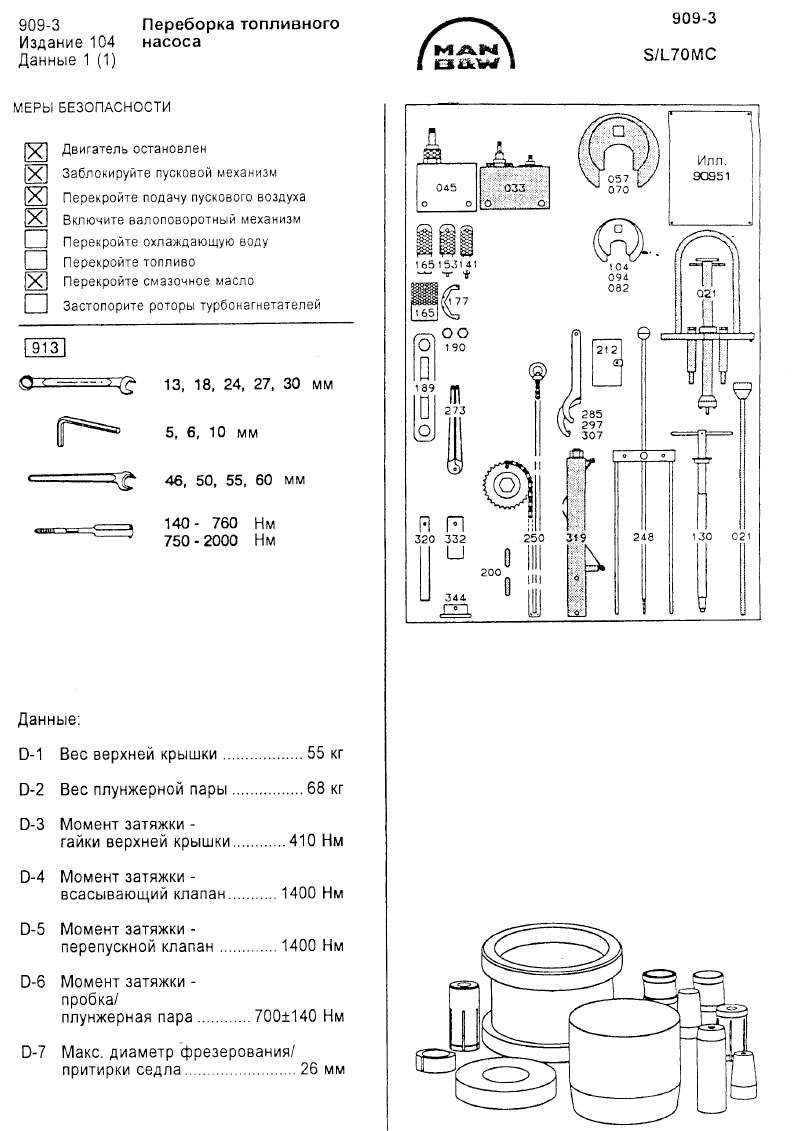

- Переборка топливного насоса 909-3

- Замена плунжерной пары топливного насоса. Сборка 909-3.1

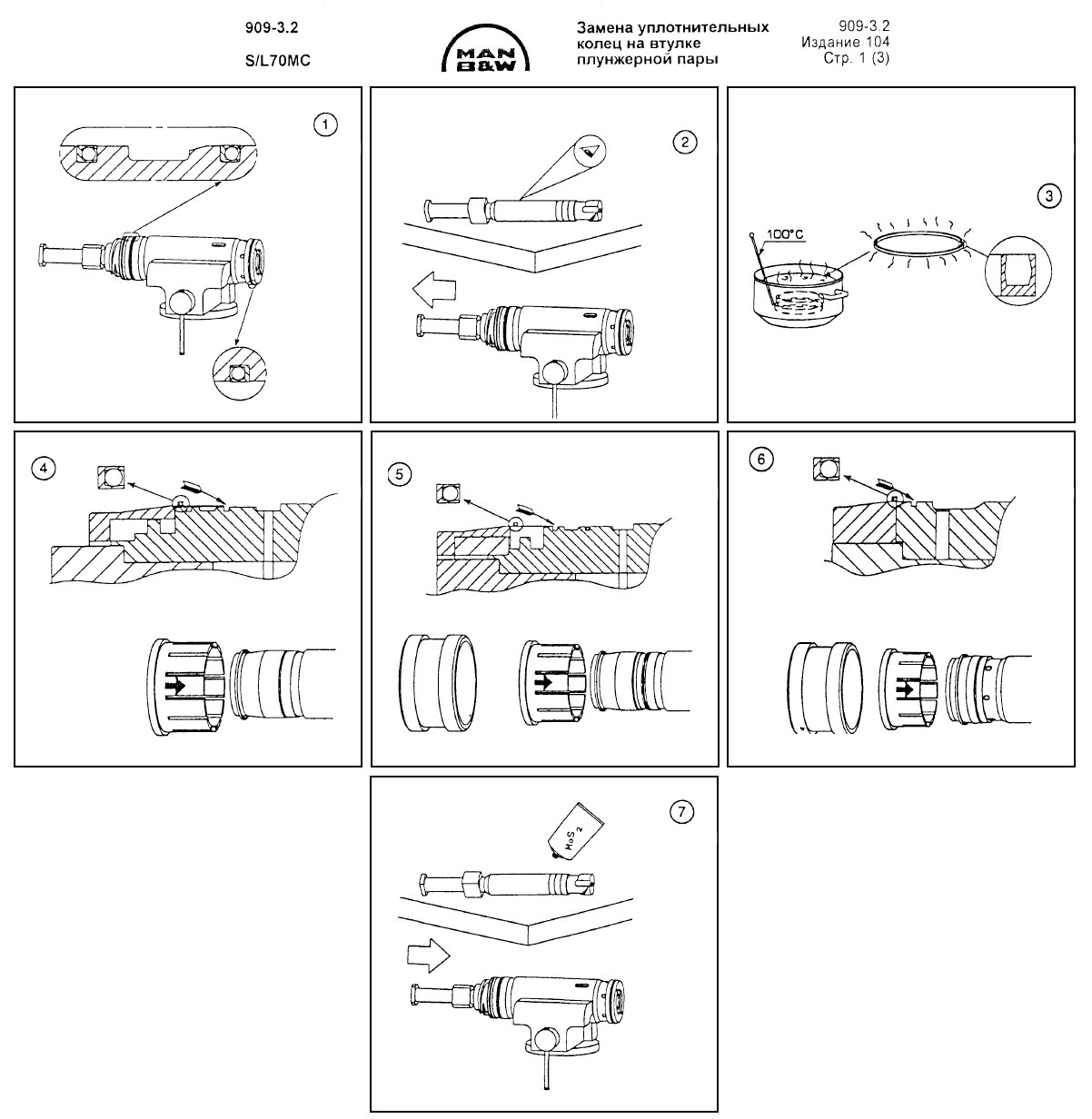

- Замена уплотнительных колец на втулке плунжерной пары 909-3.2

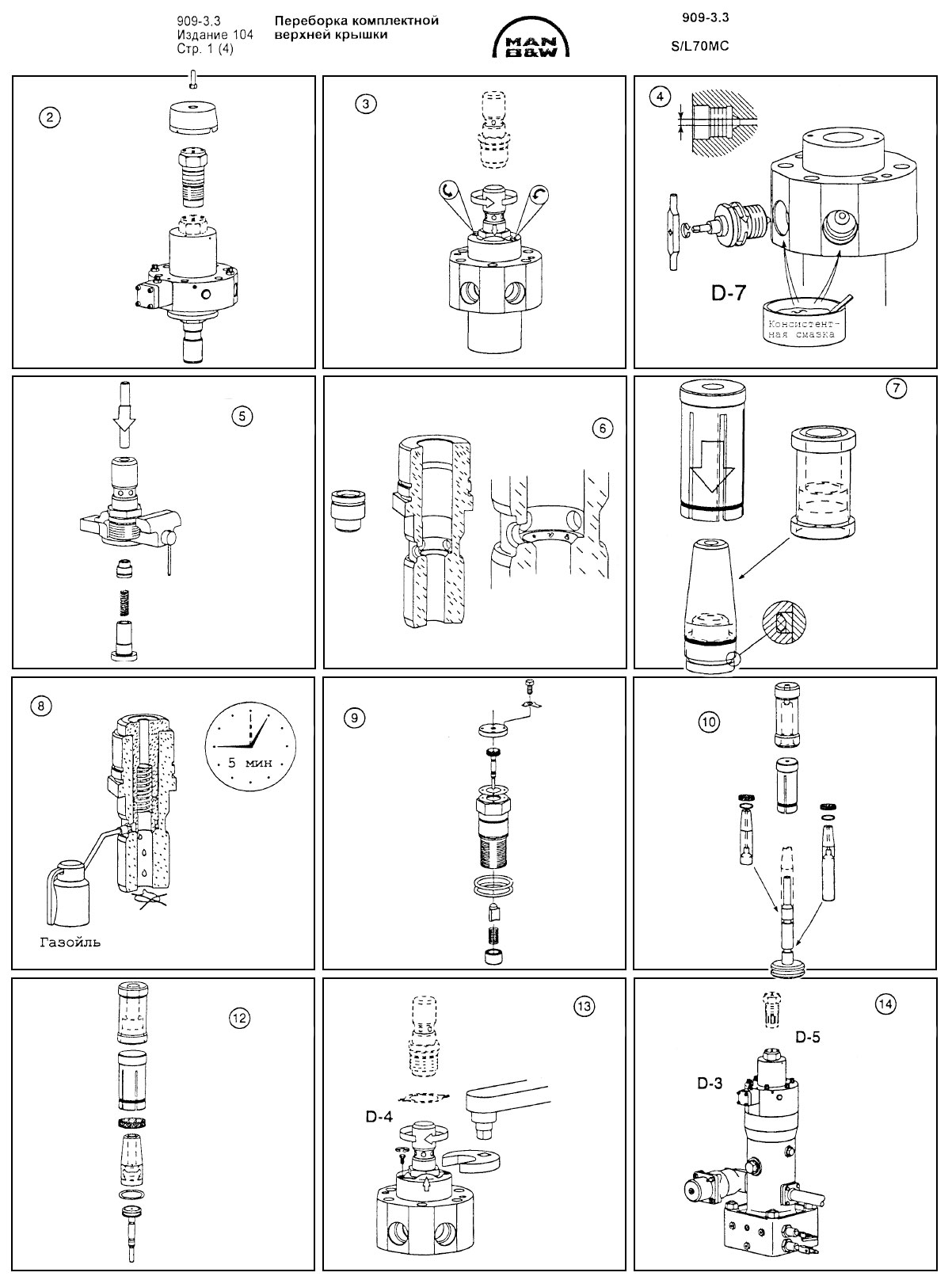

- Переборка комплектной верхней крышки 909-3.3

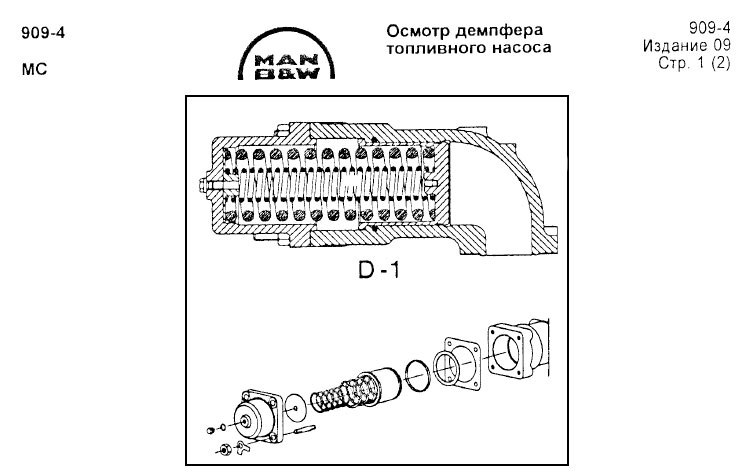

- Осмотр демпфера топливного насоса 909-4

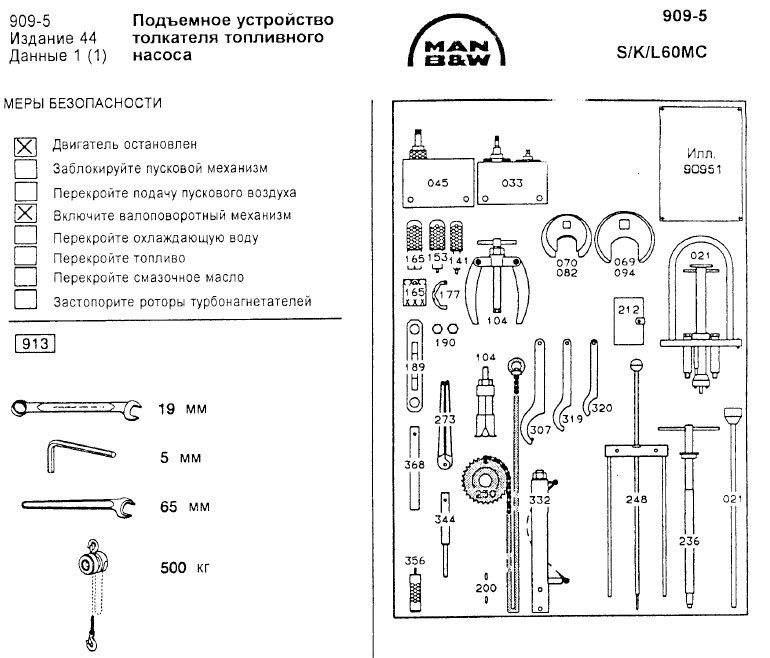

- Подъемное устройство толкателя топливного насоса 909-5

- Переборка форсунки 909-6

- Переборка распылителей 909-6.2

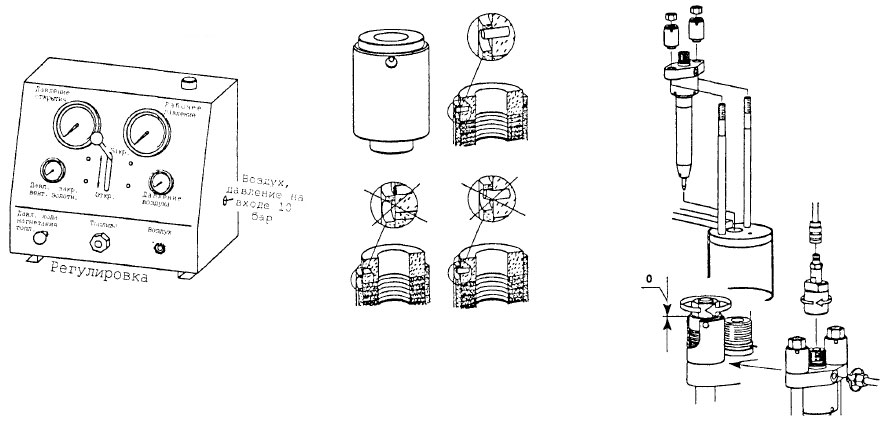

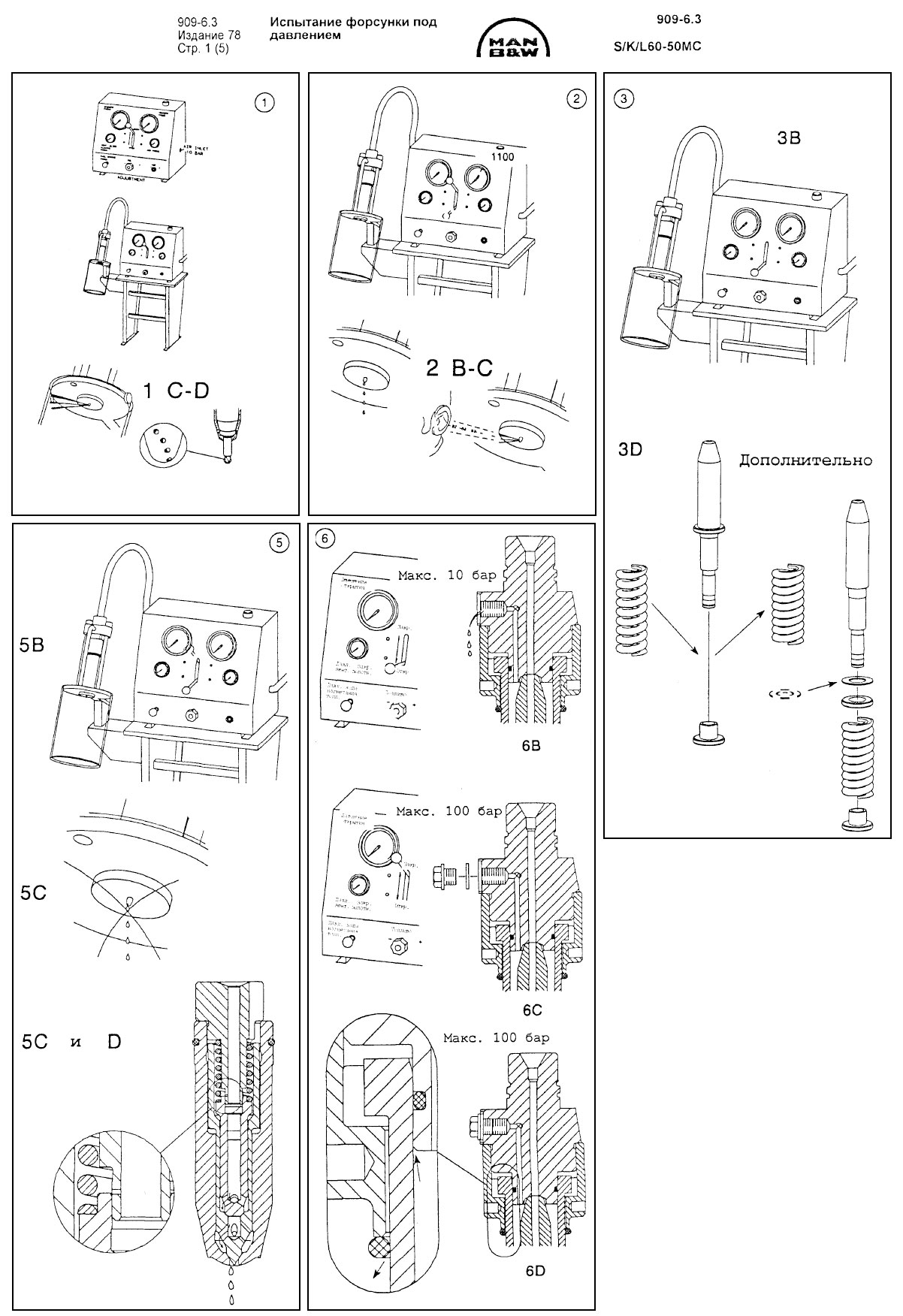

- Испытание форсунки под давлением 909-6.3

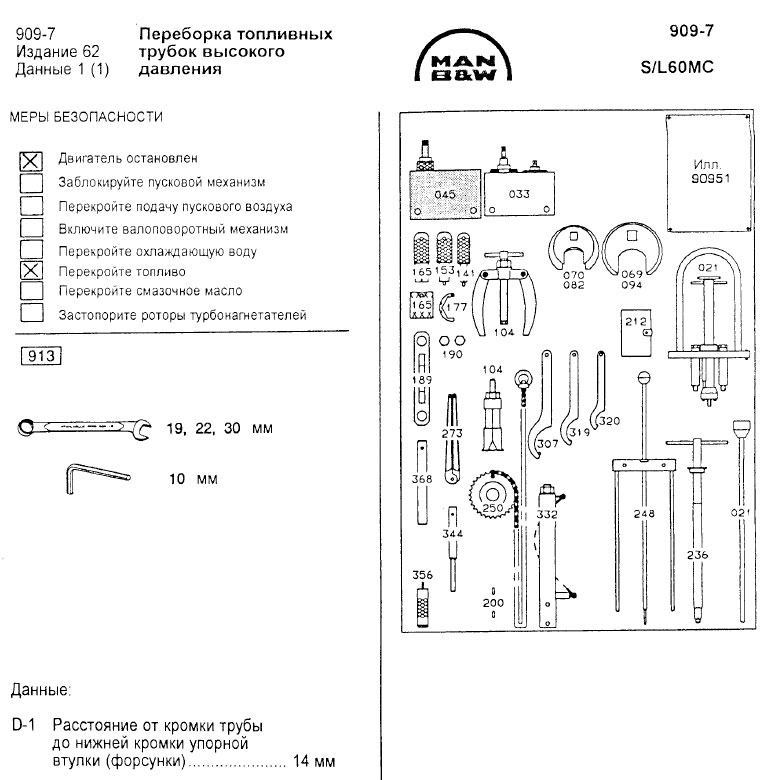

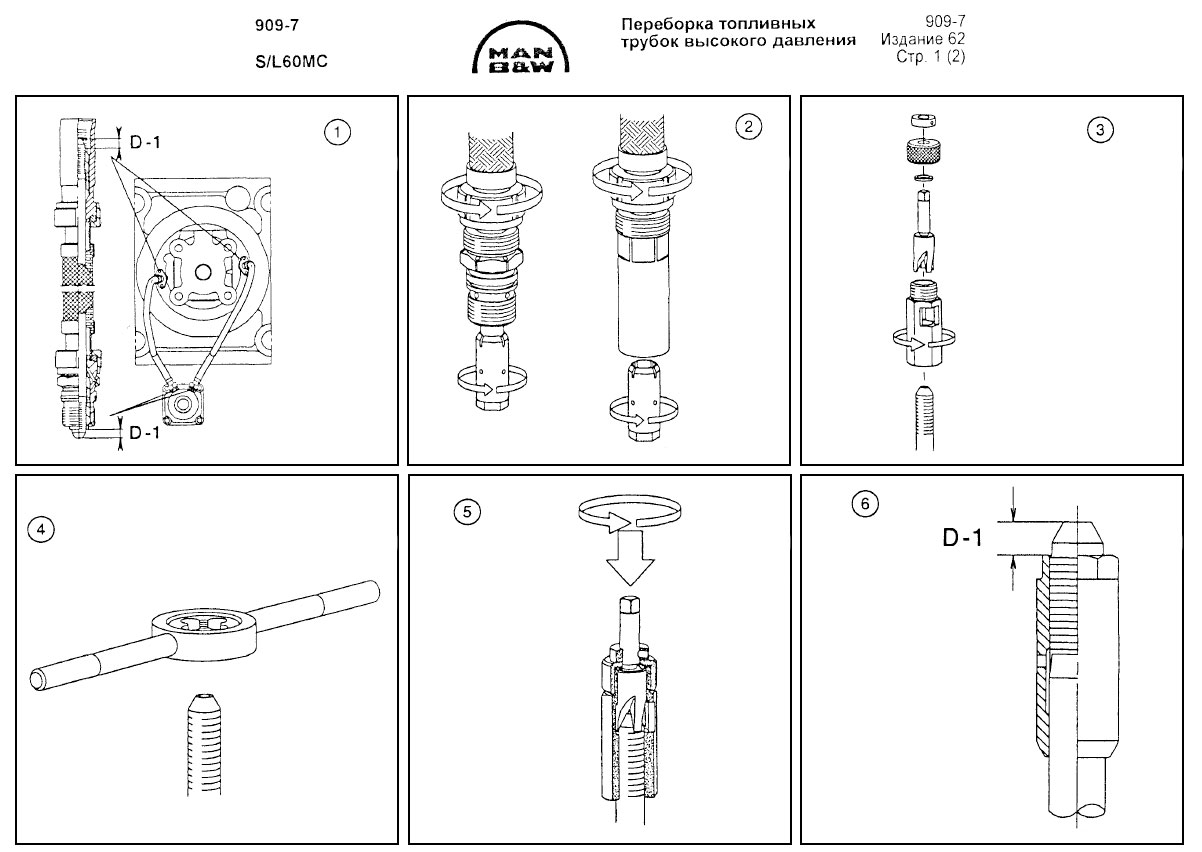

- Переборка топливных трубок высокого давления 909-7

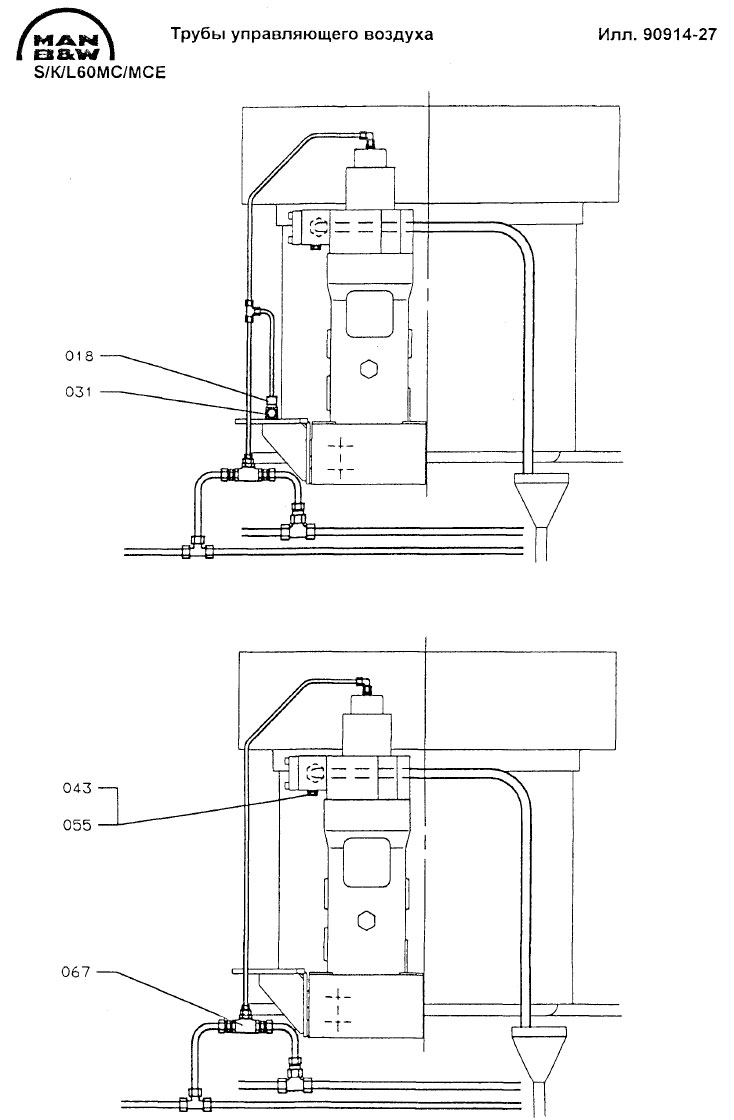

- Переборка пневматического реверсивного механизма 909-8

Цель - представить общую информацию о конструкции и обслуживании двухтактных крейцкопфных двигателей фирмы MAN B&W Diesel. Содержание статьи подготовлено на основе стандартного двигателя типа S60MC, но она не подлежит использованию для какого-либо определенного двигателя.

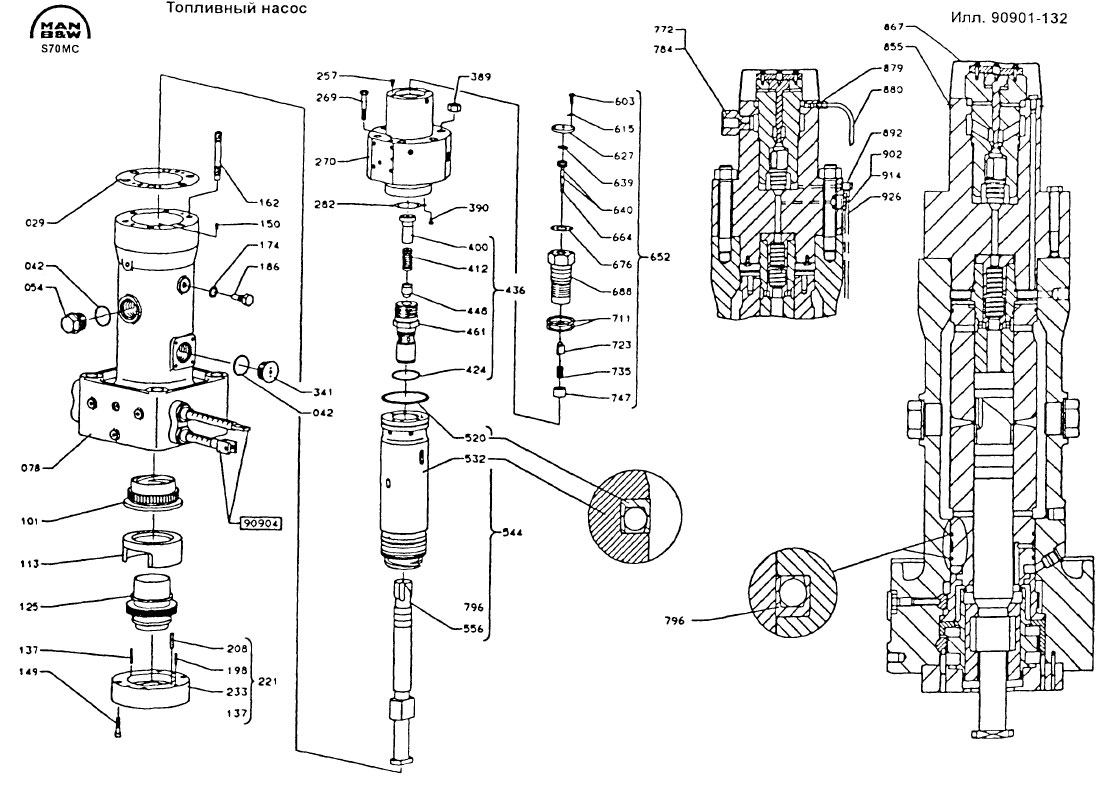

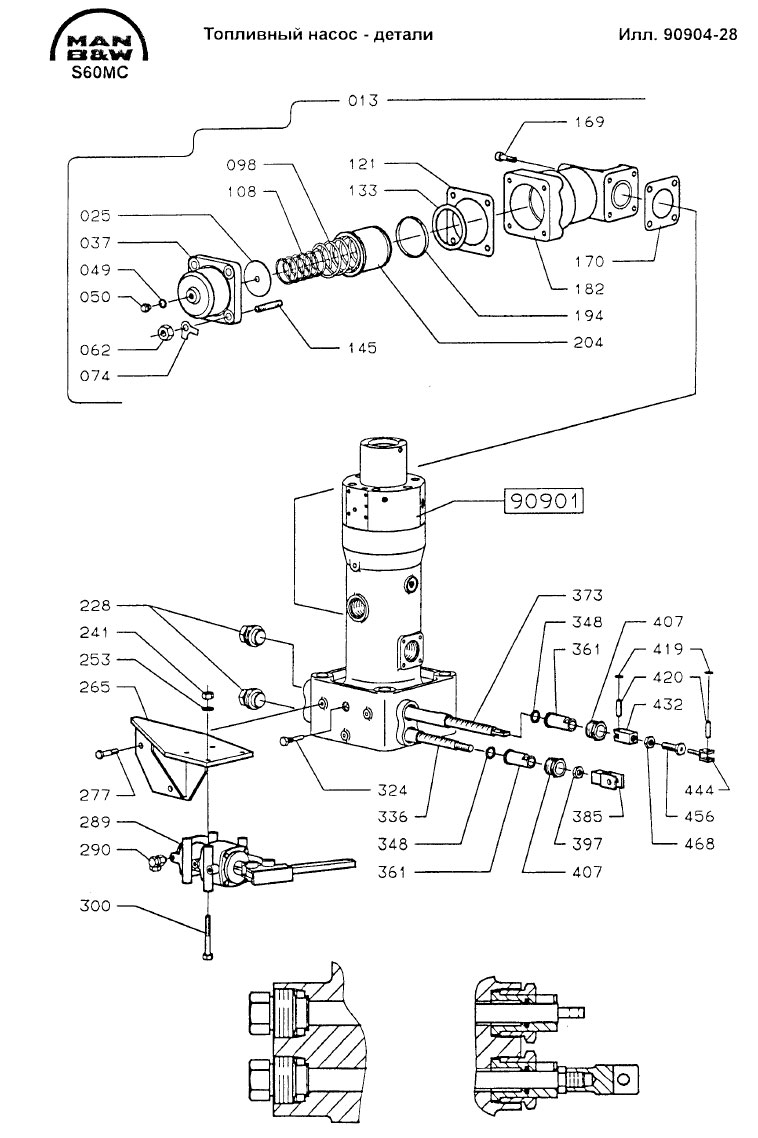

ТОПЛИВНЫЙ НАСОС

Каждый цилиндр двигателя оборудован отдельным топливным насосом с VIT (с переменным опережением впрыска), который установлен на корпусе толкателя над секцией распределительного вала соответствующего цилиндра.

Квадратное основание корпуса топливного насоса снабжено канавкой, в которой собираются протечки топлива, откуда они спускаются в дренажную трубу.

В основании имеются также два сверления для зубчатых реек. Верхняя рейка служит для регулирования опережения впрыска посредством поворотной втулки опережения, а нижняя рейка регулирует количество топлива, подаваемого насосом, посредством регулировочной поворотной втулки.

Вверху корпус ТНВД закрывается верхней крышкой, в которую встраивается перепускной клапан. Крышка крепится с помощью гаек и шпилек, установленных в корпусе насоса. На нижней стороне верхней крышки установлен всасывающий клапан, который также служит в качестве направляющей для втулки насоса. Уплотнительное кольцо устанавливается в нижней части всасывающего клапана для уплотнения между втулкой и всасывающим клапаном.

Топливо подается через фланцевые соединения с передней стороны корпуса насоса. К соответствующему фланцу на задней стороне насоса присоединен демпфер (компенсатор), который компенсирует удары, возникающие во время открытия отсечных отверстий в конце каждого хода нагнетания.

Демпфер состоит из цилиндра с пружинно-нагруженным поршнем, который отжимается, когда избыточное топливо из напорной камеры выталкивается под давлением во входную полость вокруг втулки.

Напротив отсечных отверстий втулки установлены две винтовые пробки (заглушки). Струи топлива, которые выбрасываются через отсечные отверстия в конце хода нагнетания, с силой ударяются в эти пробки, которые могут быть заменены, если они подвергнутся эрозии.

В верхней части корпуса насоса предусмотрен штифт, который обеспечивает правильное расположение сопрягаемых деталей.

ВТУЛКА ПЛУНЖЕРА И ПОВОРОТНАЯ ВТУЛКА РЕГУЛИРОВКИ ОПЕРЕЖЕНИЯ

Втулка плунжерной пары направляется в верхней и нижней частях корпуса насоса. В канавках этой втулки установлены три уплотнительных кольца с малым коэффициентом трения для уплотнения между втулкой и корпусом. На втулке, в нижней части между двумя уплотнительными кольцами, имеется дренажное отверстие.

На нижнем конце втулки плунжерной пары нарезана резьба, которая входит во внутреннюю резьбу поворотной втулки регулировки опережения.

Поворотная втулка опережения имеет зубчатое кольцо, с которым входит в зацепление верхняя зубчатая рейка в основании корпуса ТНВД. Зубчатые кольцо и рейку маркируют рисками для того, чтобы обеспечить правильное положение сопрягаемых частей после их разборки. Зубчатая рейка соединена с пневмоцилиндром, положение которого определяется положением регулирующего валика. Положение верхней зубчатой рейки определяет вертикальное положение втулки относительно плунжера посредством резьбового соединения.

Таким же образом может быть отрегулировано пневмосервоцилиндром (позиционером) начало впрыска топлива (опережение) в цилиндр. Проворачивание втулки плунжерной пары предотвращается направлящим винтом, установленным на передней стороне корпуса ТНВД.

ПЛУНЖЕР НАСОСА И ПОВОРОТНАЯ РЕГУЛИРОВОЧНАЯ ВТУЛКА

Плунжер точно пригнан ко втулке и образует прецизионную плотную пару. Втулка и плунжер должны быть всегда вместе и они не могут быть заменены порознь.

При движении плунжера два отсечных отверстия во втулке открываются и закрываются. Эта функция, в сочетании с поворотом плунжера, осуществляемым регулирующим механизмом, обеспечивает регулирование количества топлива, впрыскиваемого в цилиндр двигателя.

Плунжер имеет направляющий бурт, который скользит в прорези поворотной регулировочной втулки. В нижней части он имеет основание, которое опирается на пяту в штыковом соединении кольцевой выемки толкателя. Зазор ок. 0.1 мм между основанием плунжера и толкателем обеспечивает поворачивание плунжера в толкателе.

Поворотная регулировочная втулка имеет зубчатое кольцо, которое входит в зацепление с нижней зубчатой рейкой в основании корпуса ТНВД. Зубчатые кольцо и рейку маркируют рисками для того, чтобы обеспечить правильное положение сопрягаемых деталей после их разборки. Зубчатая рейка соединяется с регулирующим механизмом посредством пружинно-нагруженного соединения. Таким образом, в случае заедания (зависания) плунжера регулирующий механизм остальных ТНВД не будет блокирован.

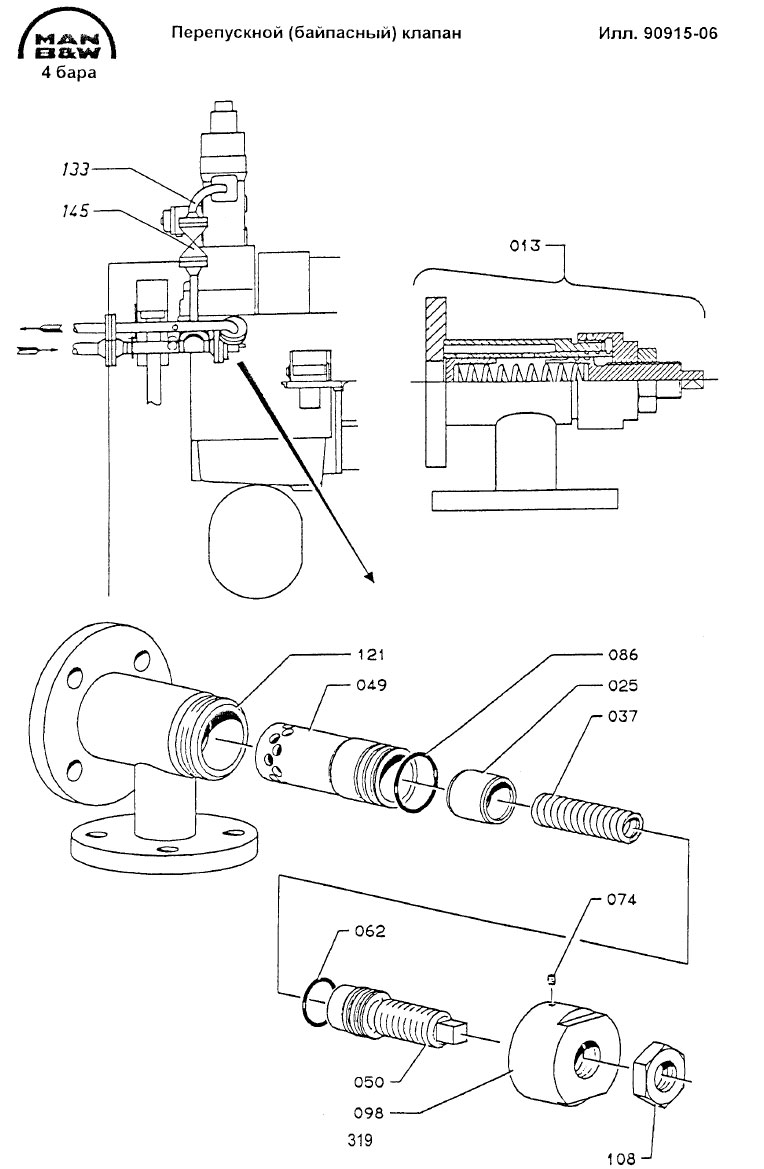

ПЕРЕПУСКНОЙ КЛАПАН

Перепускной клапан установлен в верхней части крышки ТНВД. Перепускной клапан состоит из поршня, который соединяется с системой управляющего воздуха двигателя. В случае задействования системы защиты остановкой (Shut down) или «Системы АПС-утечка топлива», (дополнение), или при исполнении команды Стоп, сжатый воздух подается к поршню сверху, вызывая движение поршня со штоком и прекращение потока топлива к форсунке. Во время действия перепускного клапана топливо возвращается через отверстия в корпус ТНВД и впрыск не происходит.

ТОПЛИВНАЯ СИСТЕМА

Топливо подается через трубопровод на передней стороне корпуса ТНВД от циркуляционного насоса с электроприводом. Давление топлива поддерживается постоянным посредством байпасного клапана, Илл. 90915, расположенного между главной топливной магистралью к ТНВД и трубопроводом возвратного топлива. ТНВД и форсунки спроектированы для циркуляции подогретого топлива, обеспечивая тем самым их обогрев во время стоянки и в периоды между впрысками топлива.

ВПРЫСК ТОПЛИВА

Во время хода всасывания пружинно-нагруженный всасывающий клапан открывается и заполняет нагнетательную камеру топливом.

После того, как плунжер закроет отсечные отверстия во втулке плунжерной пары при его движении вверх, производится впрыск топлива форсунками. Вертикальное положение отсечных отверстий таким образом регулирует опережение впрыска топлива. Впрыск топлива будет производится до тех пор, пока отсечные отверстия не откроются скошенными отсечными кромками плунжера, следуя через которые топливо под напором устремляется по двум фрезерованным канавкам на боковой стороне плунжера на выход через отсечные отверстия по окончании хода нагнетания.

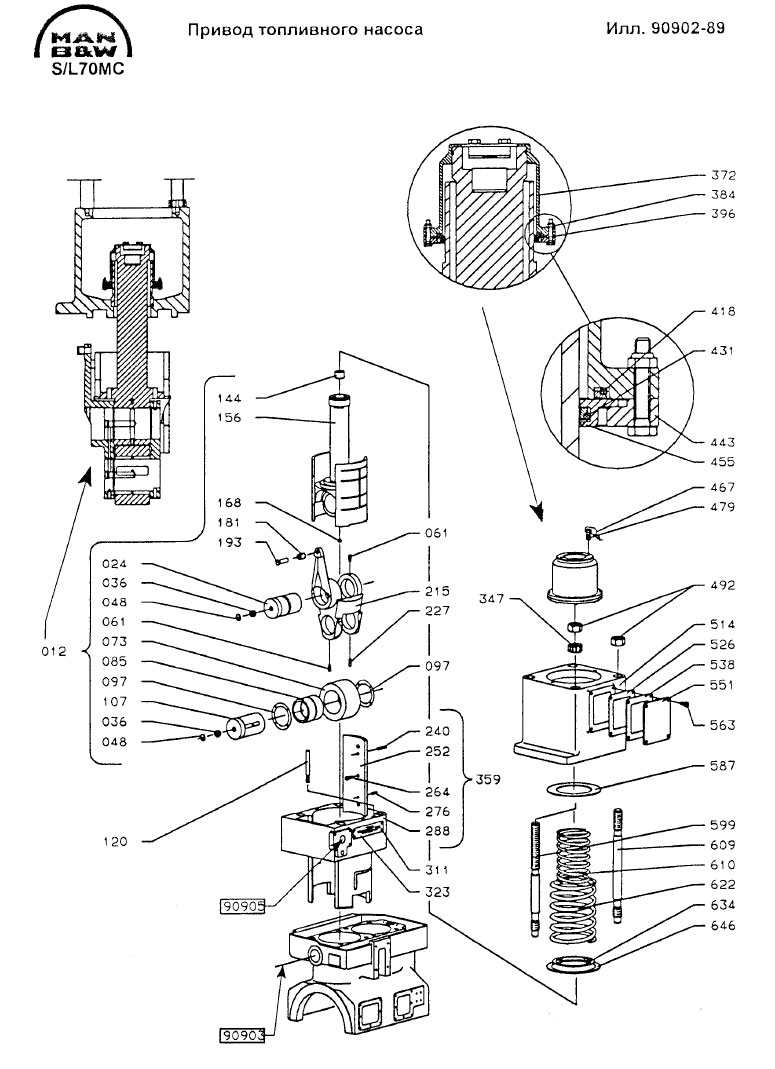

ПРИВОД ТОПЛИВНОГО НАСОСА

Корпус толкателя с приводом топливного насоса, выпускного клапана и индикаторный привод (дополнение) закреплен болтами на каждом блоке цилиндра со стороны распределительного вала.

В части конструкции и функционирования толкатель топливного насоса полностью отличается от толкателя выпускного клапана (глава 908).

Толкатель каждого топливного насоса включает в себя реверсивное звено с угловым перемещением.

Топливный насос приводится в действие кулаком распределительного вала. Движение передается через толкатель плунжеру во втулке корпуса насоса, который - через трубки высокого давления - соединяется с форсунками на крышке цилиндра.

Толкатель отжимается вниз под действием двух спиральных пружин, закрепленных между толкателем и основанием насоса так, что ролик толкателя следует по поверхности кулака распределительного вала. Основание насоса прикреплено к корпусу распределительного вала четырьмя шпильками.

Резьба на двух из них имеет длину достаточную, чтобы обеспечить постепенное ослабление пружины толкателя при демонтаже деталей. Плунжер опирается на пяту в кольцевой выточке толкателя и застопорен на толкателе штыковым замком. Вращение самого толкателя предотвращается посредством стопорной направляющей, установленной во втулке корпуса.

Верх кольцевой выточки толкателя расположен внутри основания насоса и оборудован колпачком. Этот колпачок вместе с уплотнительной втулкой, которая запрессована в горячем состоянии в основание насоса, образуют лабиринт, предотвращающий попадание топлива в смазочное масло распределительного вала.

Каждый корпус толкателя имеет ручное подъемное устройство, с помощью которого можно поднимать толкатель над топливным кулаком. Подъемное устройство установлено на боковой стороне корпуса толкателя.

Об использовании подъемного устройства см. операция 909-5.

РЕВЕРСИВНЫЙ МЕХАНИЗМ

Реверсирование производится перемещением ролика приводного механизма ТНВД каждого цилиндра. Звено, соединяющее толкатель и ролик, имеет реверсивный рычаг, на верхнем конце которого установлен палец. Палец передвигается в направляющей реверса, присоединенной к пневмоцилиндру. Звено является самостопорящимся как в положении Вперед, так и Назад, без помощи внешних сил. Каждый цилиндр реверсируется отдельно, и реверсивный механизм приводится в действие сжатым воздухом.

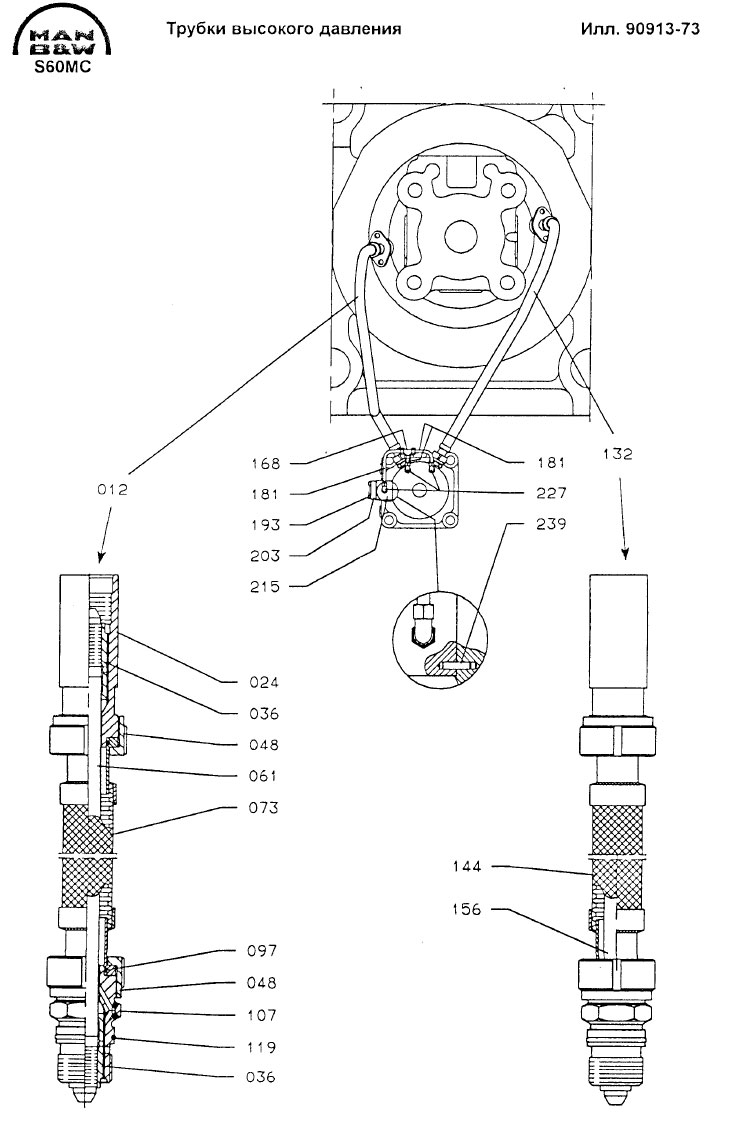

ТОПЛИВНЫЕ ТРУБКИ ВЫСОКОГО ДАВЛЕНИЯ

Илл. 90913

Все трубки высокого давления системы имеют гибкие шланги, армированные стальной проволокой или внешнюю защитную трубу. Пространство между трубкой и защитным шлангом соединяется через просверленные каналы во фланцах с дренажным отверстием в верхней крышке насоса.

СИГНАЛИЗАЦИЯ О ПРОТЕЧКЕ ТОПЛИВА (дополнение)

Каждый топливный насос присоединен, через дренажные трубы, к общей сливной цистерне с реле уровня. Сливная цистерна оборудована также перепускной трубой, которая имеет небольшое спускное отверстие внизу, через которое небольшие протечки топлива могут быть слиты в выходную трубу, без включения реле уровня.

В случае трещин трубки или больших протечек в системе вышеупомянутое отверстие не будет достаточным, чтобы пропустить увеличенное количество топлива, и уровень топлива в сливной цистерне поднимется до уровня перепускной трубы. Повышение уровня топлива вызовет включение сигнала от реле уровня.

Альтернативно дренажные трубы каждого топливного насоса могут быть соединены с мембранным клапаном, который подает сигнал и задействует перепускной клапан, который прекращает подачу топлива в соответствующий цилиндр.

ФОРСУНКА

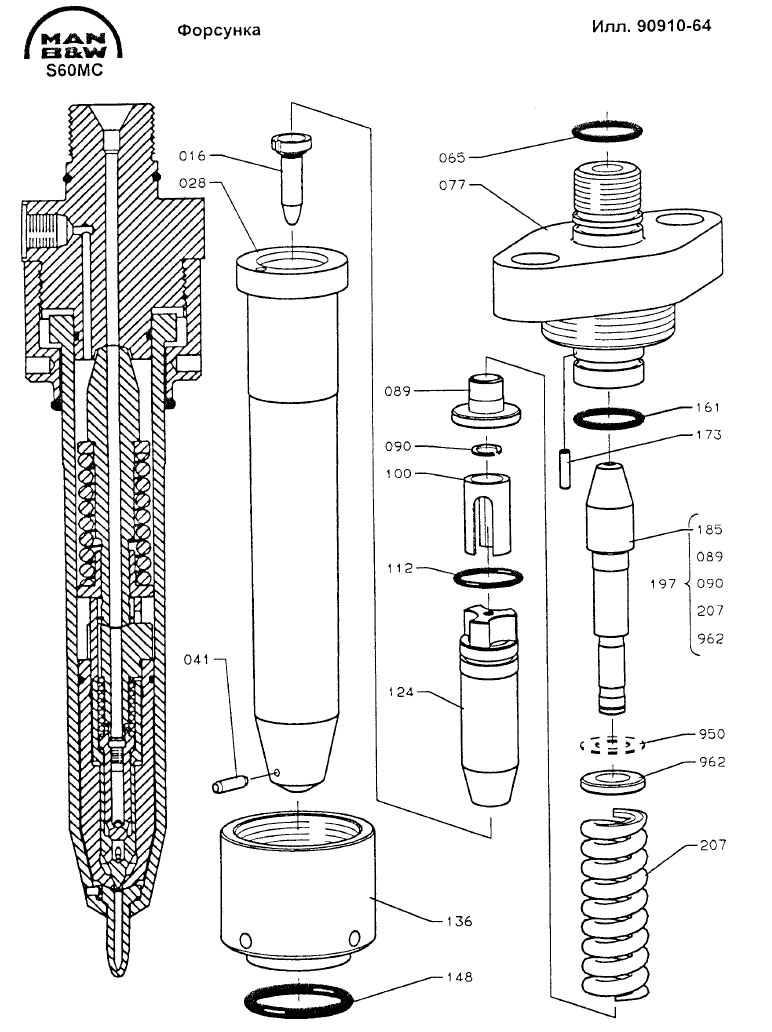

Илл. 90910

Форсунка состоит из головки 077, соединительной гайки 136, корпуса 028 и сопла 016. Внутри корпуса форсунки установлены распылитель 124, упорный шпиндель 185 с пружиной 207, опора с прорезью 100.

Когда форсунка установлена в крышке цилиндра, детали форсунки стянуты вместе усилием от гаек, передаваемым через головку, упорный шпиндель, распылитель и сопло к корпусу форсунки, который прижимается к коническому отверстию в крышке цилиндра. Соединительная гайка удерживает головку и корпус вместе во время демонтажа форсунки.

Илл. 90911

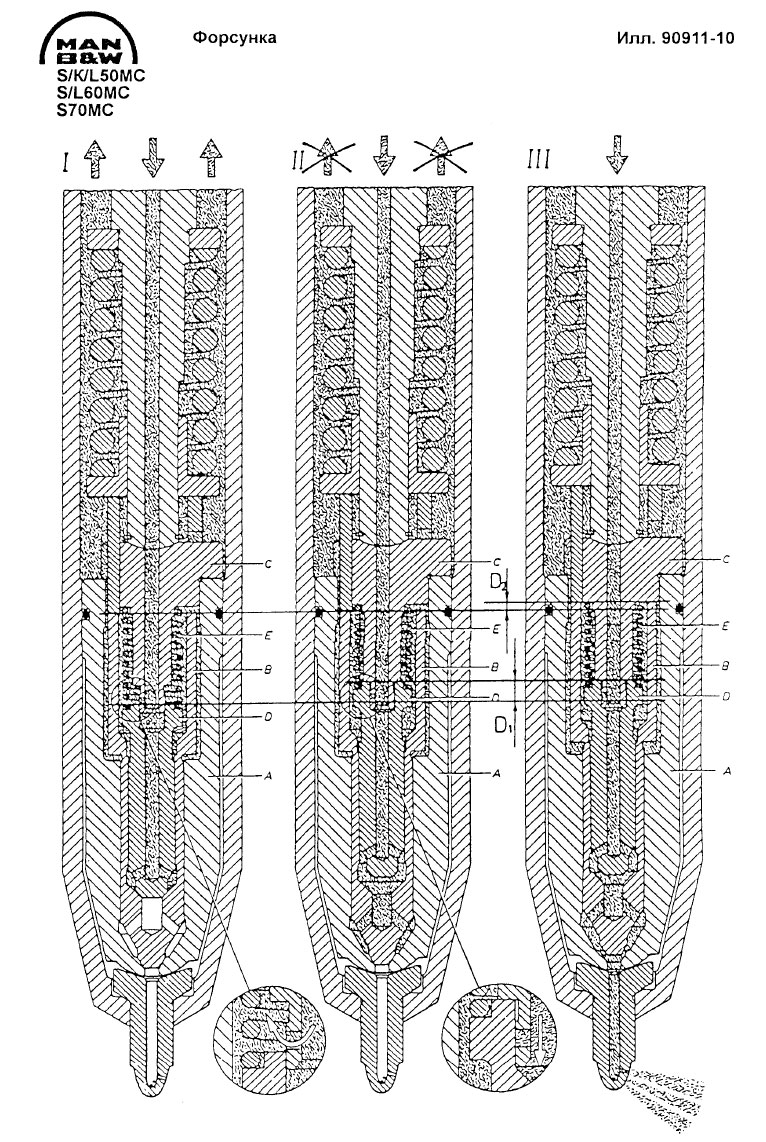

Распылитель 90910/124 состоит из направляющей иглы А, упора С и иглы В.

Примечание!

Распылитель собирается с прессовой скользящей посадкой и обычно не должен разбираться.

Игла В прижата к коническому седлу направляющей иглы А под действием пружины 90910/207, давление пружины передается через опору с прорезями 90910/100. Упорная пружина определяет давление открытия форсунки.

Как вариант, может быть вставлено дополнительное кольцо для повышения давления открытия на 30 бар.

Клапан для циркуляции топлива установлен внутри иглы В и состоит из золотника (иглы) D, упора С и пружины Е.

Золотник D прижимается пружиной Е к коническому седлу внутри иглы В. В этом положении головка золотника открывает небольшое отверстие, предусмотренное для циркуляции топлива в упоре С.

Работа форсунки осуществляется следующим образом:

Положение I:

Топливный циркуляционный электронасос осуществляет циркуляцию подогретого топлива через топливный насос и форсунку. В форсунке топливо проходит через центральное отверстие головки форсунки и продолжает движение к упору С, выходя через циркуляционное отверстие последнего. Отсюда топливо проходит внутри корпуса форсунки в выпускную трубу на боковой стороне головки форсунки.

Пространство вокруг конического седла золотника D также заполнено топливом, но давление циркуляционного насоса недостаточно, чтобы преодолеть силу пружины Е и поднять золотник D.

Положение II:

Когда, в начале хода нагнетания, давление возросло примерно до ок. 10 бар, усилие пружины Е будет преодолено и золотник D будет прижат к бурту упора С, т.е. пройдено расстояние D1 на Илл. 90911.

Положение III:

Когда золотник отжимается вверх, циркуляционное отверстие в упоре закрывается и топливо проходит седло золотника и поступает в полость вокруг седла иглы В в направляющей иглы А. Когда давление повысилось до заданной величины открытия форсунки, игла В поднимается на расстояние D2 на Илл. 90911, и топливо впрыскивается через сопло в цилиндр двигателя.

В конце хода нагнетания сначала игла В и затем золотник D будут прижаты к их соответствующим седлам, впрыск топлива прекратится, и топливо снова будет циркулировать через форсунку (положение I).

Если по какой-то причине, игла В зависнет в направляющей иглы, золотник D, будучи в закрытом положении, прекратит подачу циркуляционным насосом топлива через сопло и таким образом позволит устранить возможность заполнения цилиндра двигателя топливом при его циркуляции на остановленном двигателе.

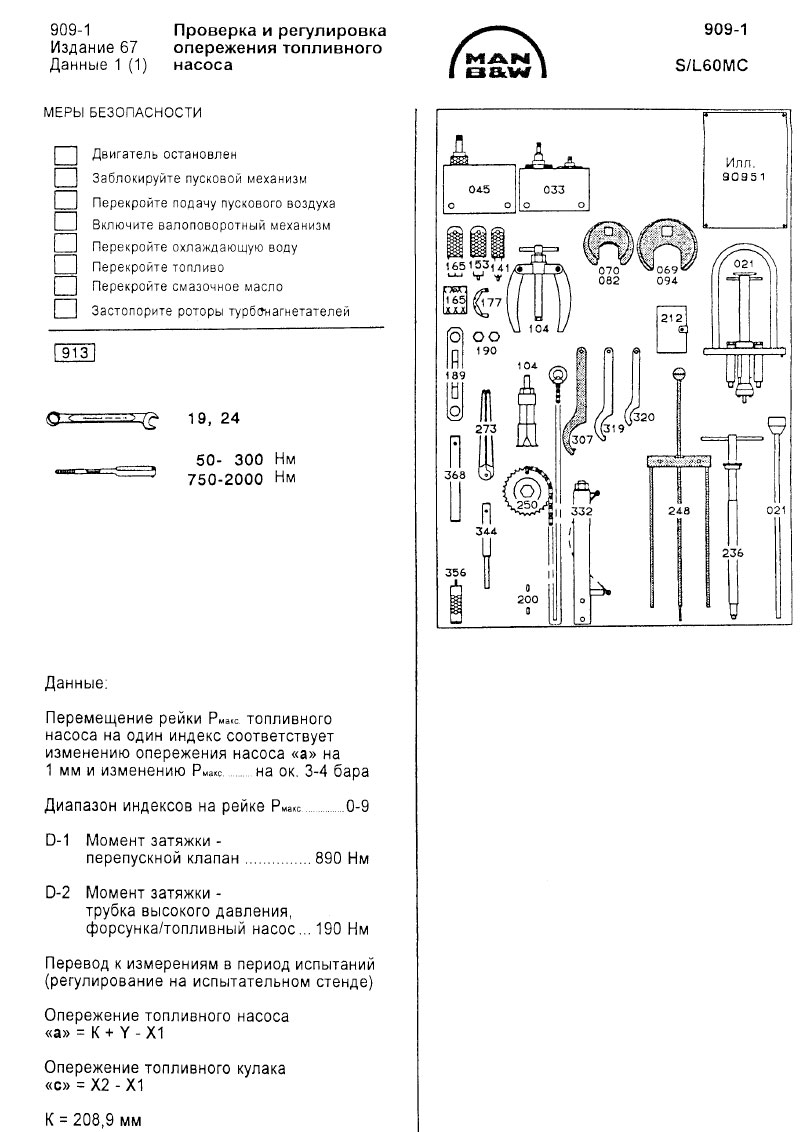

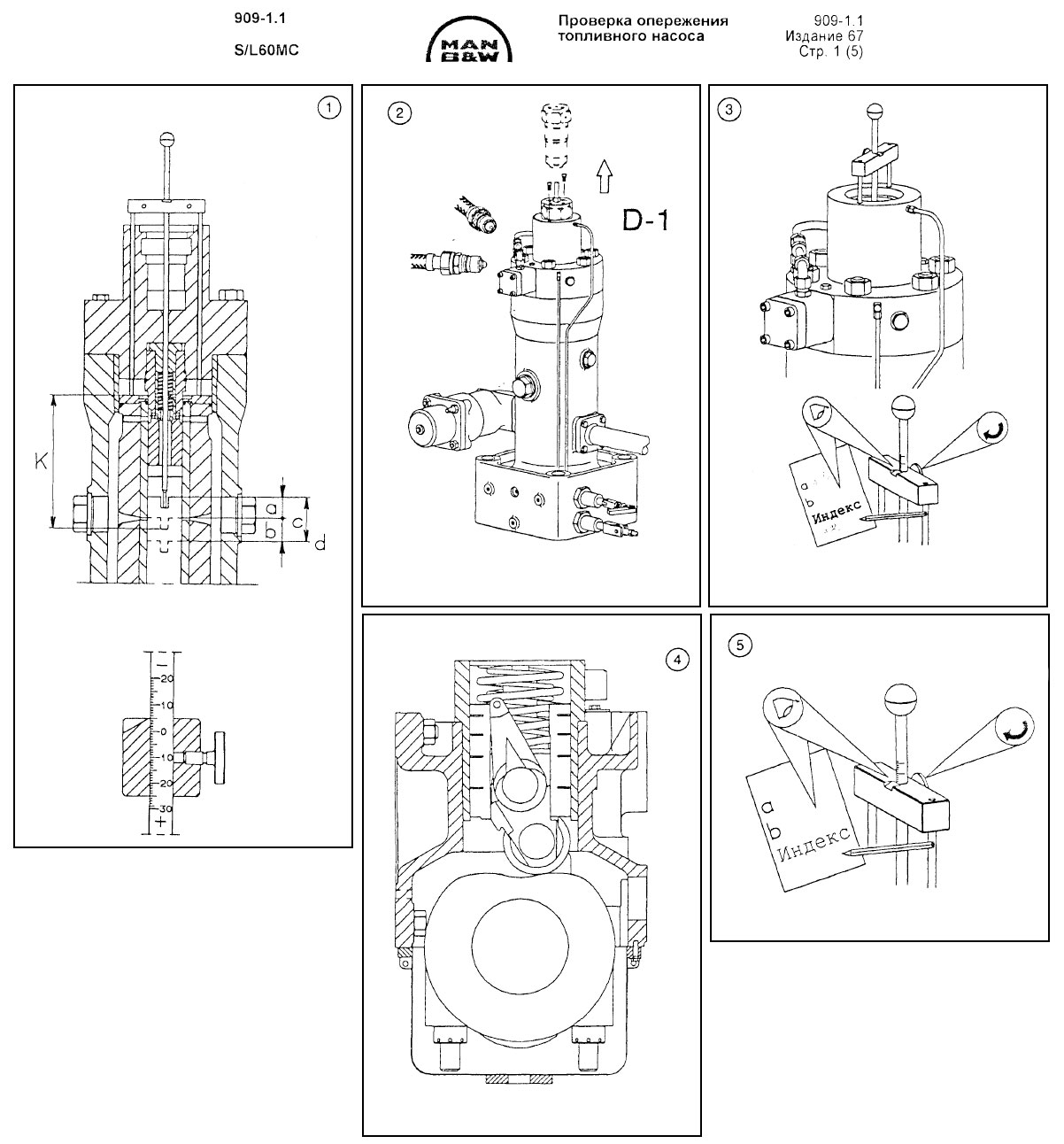

Проверка и регулировка опережения топливного насоса 909-1

- 1. При замере опережения топливного насоса необходимо демонтировать перепускной клапан с верхней крышки, чтобы установить приспособление для замеров.

- Опережение «а» топливного насоса (= действительному опережению) определяется как число мм, на которое верхняя кромка плунжера топливного насоса поднимается над верхней кромкой отсечного отверстия, когда главный поршень соответствующего цилиндра находится в ВМТ.

- Опережение «с» топливного кулака определяется как число мм, на которое плунжер насоса поднимается от своего нижнего положения до положения, когда главный поршень находится в ВМТ.

- Приспособление для замера сконструировано так, что показание 0 считывается на шкале, когда расстояние между концами ножек и измерительного стержня равно величине К. Постоянная величина К равна расстоянию от верха втулки до низа резьбового отверстия в плунжере, когда он закрывает отсечное отверстие во втулке.

- Опережение «а» топливного насоса считывается непосредственно, со знаком + или со шкалы измерительного стержня, см. п.З.

- Опережение топливной кулачной шайбы «с» является комбинацией двух показаний, а именно «а» (см. п.З) и «в» (см. п.5). Оба показания снимаются со знаком + или -. См. пример в п.6.

- Реверсивный механизм должен находиться в положении, в котором желают измерить опережения, т.е. Вперед или Назад.

- 2. Измерение опережения топливного насоса:

- Перекройте подвод топлива.

- Отверните трубу слива топлива от топливного насоса.

- Отсоедините воздушные трубы перепускного клапана и системы защиты.

- Снимите защитный колпачок и две пробки в том месте, где будет устанавливаться приспособление для замера.

- Проверните двигатель так, чтобы поршень соответствующего цилиндра двигателя занял положение ВМТ.

- Установите приспособление на вершине верхней крышки.

- Протолкните измерительный стержень вниз, пока он не упрется в днище отверстия в верхней части плунжера насоса, при этом ножки приспособления опираются на втулку насоса.

- 3. Результат замера, который является опережением «а» топливного насоса, снимается со знаком + или - непосредственно со шкалы измерительного штифта.

- Запишите результат.

- Запишите также индекс по рейке Рмакс

- Регулировка максимального давления сгорания Рмакс одного цилиндра может быть произведена перемещением (относительном) отсечных отверстий втулки плунжера относительно верхней кромки плунжера. Это может быть проделано, соответственно, увеличением или уменьшением индекса на рейке Рмакс

- Если Рмакс следует увеличить, соответственно увеличению опережения «а», увеличивайте индекс на рейке Рмакс относительно требуемого увеличения (опережая момент впрыска).

- Если Рмакс следует понизить, соответственно уменьшению опережения «а», уменьшите индекс на рейке Рмакс относительно требуемого уменьшения (задерживая момент впрыска).

- О регулировании см. операцию 909-1.2.

- Если дальнейшая регулировка указанным способом невозможна, необходимо отрегулировать кулачную шайбу.

- Опережение «с» топливного кулака необходимо сначала измерить, подсчитать и сравнить с замерами, занесенными в протокол испытаний.

- 4. Опережение топливного кулака измеряется следующим образом - после операций согласно пунктам 1-3:

- Снимите крышку смотрового лючка на корпусе толкателя.

- Проверните двигатель, отмечая положения кулака при наблюдении через смотровой лючок.

- Прекратите проворачивание, когда ролик будет находиться на цилиндрической части кулака, где толкатель, а, следовательно, плунжер насоса занимают самое нижнее положение.

- Это положение можно также определить легким прижатием измерительного стержня приспособления вниз к верхней кромке плунжера насоса во время проворачивания двигателя. По достижении самого нижнего положения измерительного стержня, т.е. когда измерительный стержень больше не продвигается далее вниз, прекратите проворачивание двигателя. При этом плунжер насоса и толкатель занимают вышеупомянутое положение.

- 5. Убедитесь, что измерительный стержень доходит до дна отверстия вверху плунжера насоса.

- Со шкалы измерительного стержня запишите результат замера «в» со знаком + или -. Опережение «с» топливного кулака составит таким образом = а - в.

- Одновременно с опережением топливного насоса «а» всегда необходимо снимать индекс рейки Рмакс

- 6. Пример:

- Показание «а»= + 12, при главном поршне в ВМТ.

- Показание «в»= - 5, при плунжере в самом нижнем положении.

- а = + 12, в = - 5, с= а - в = + 12 - (- 5) = 17

- При повороте кулака установите приспособление для замера или индикатор на насос.

- Проверните кулачную шайбу так, чтобы с приспособления или индикатора можно было непосредственно снять желаемое изменение опережения.

- Чтобы увеличить опережение и Рмакс: - поверните кулачную шайбу Вперед.

- Чтобы уменьшить опережение и Рмакс: - поверните кулачную шайбу Назад.

- После выполнения регулировки следует снова снять замеры «а» и «с» и индекс рейки Рмакс, и новые результаты записать для сравнения с будущими замерами и регулировкой.

- Наконец установите перепускной клапан (см. Данные), защитный колпачок и трубы.

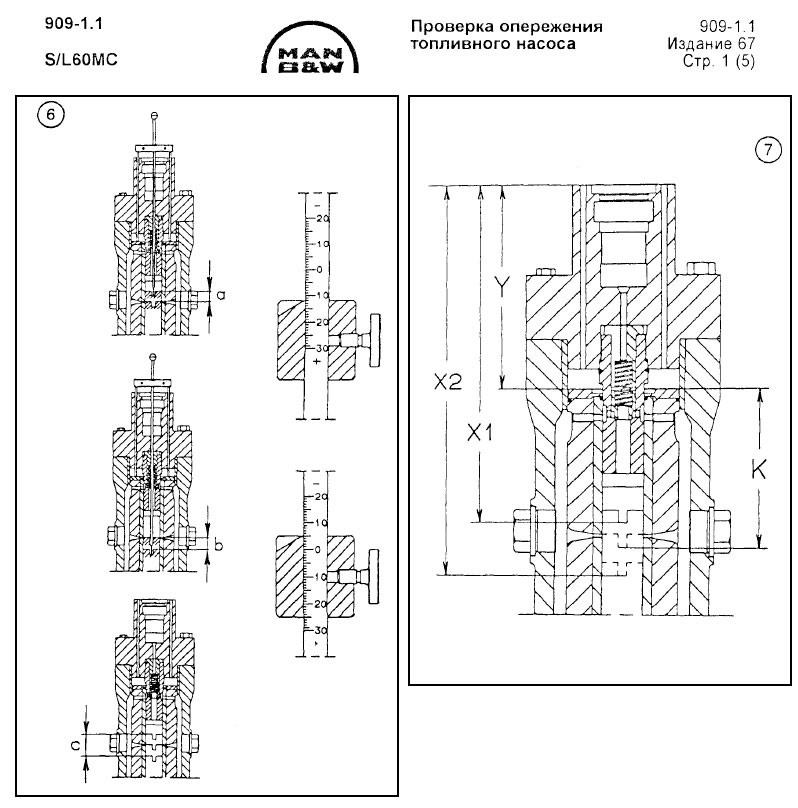

- 7. Альтернативные методы измерения:

- Опережения топливного насоса и топливного кулака могут быть также замерены следующим образом:

- Опережение топливного насоса:

- Проверьте, чтобы реверсивный механизм находился в положении Вперед.

- Проверните двигатель в направлении Назад, пока поршень соответствующего цилиндра не будет в ВМТ. Используя глубиномер или подобный прибор, замерьте расстояние Y от верхней кромки крышки топливного насоса через отверстие до верхней кромки втулки плунжерной пары.

- Замерьте расстояние Х1 от верхней кромки крышки топливного насоса через центральное отверстие до дна резьбового отверстия в верхней части плунжера.

- Расстояние К постоянно (= расстоянию от верхней кромки втулки плунжерной пары до верха плунжера, когда он находится на одной линии с верхней кромкой отсечного отверстия плюс глубина отверстия в плунжере насоса).

- Таким образом: опережение топливного насоса = К + Y - Х1

- Х1: Поршень в ВМТ.

- Наконец, снимите показание индекса зубчатой рейки Рмакс.

- Опережение топливного кулака:

- Проверните двигатель, чтобы толкатель и, следовательно, плунжер насоса, занимали самое нижнее положение.

- С помощью глубиномера или подобного прибора замерьте расстояние Х2 от верхней кромки крышки топливного насоса через центральное отверстие до дна резьбового отверстия в плунжере насоса.

- Соответственно опережение топливного кулака равно разности между замером Х2 и предшествующим замером Х1.

- Таким образом: опережение топливного кулака = Х2 - Х1

- Х2: самое нижнее положение плунжера.

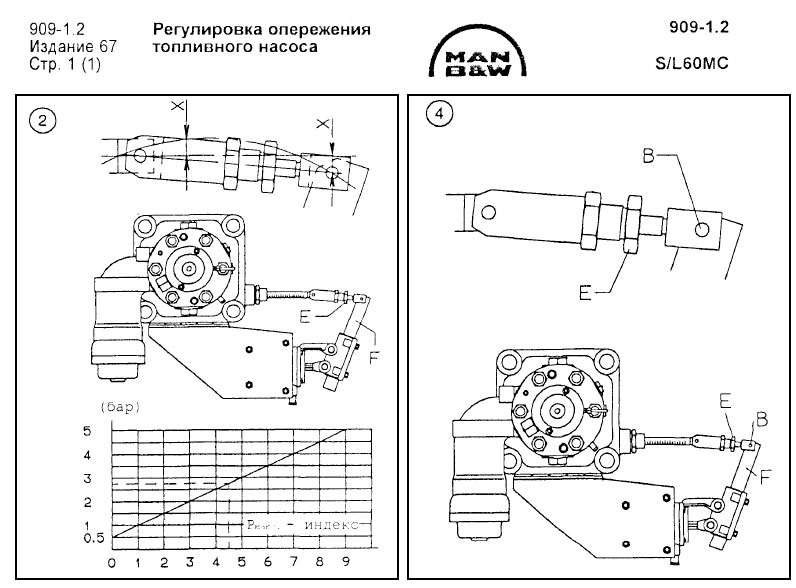

РЕГУЛИРОВКА ОПЕРЕЖЕНИЯ ТОПЛИВНОГО НАСОСА 909-1.2

- 1. Если нужно заменить дефектный воздушный сервоцилиндр, втулка плунжерной пары в корпусе насоса должна быть разъединена с поворотной втулкой перед установкой запасного воздушного сервоцилиндра (позиционера).

- 2. Запасной позиционер следует отрегулировать перемещением рычага F так, чтобы стрела прогиба X была равномерно распределена.

- Основная регулировка позиционера должна выполняться в соответствии с диаграммой перемещением соединительного звена Е.

- Для обеспечения любого возможного отклонения давление управляющего воздуха 2,75 бара должно соответствовать индексу 4,5 на рейке Рмакс.

- 3. После регулировки, соберите топливный насос полностью, см. операцию 909-3.1. После снятия нескольких показаний в эксплуатации может оказаться необходимым сделать окончательную регулировку Рмакс соответствующего цилиндра.

- 4. Регулировку Рмакс можно выполнять на отдельных топливных насосах сначала выемом штифта В, а затем регулировочным звеном Е.

- Звено может быть отрегулировано по примерно 3 меткам индекса.

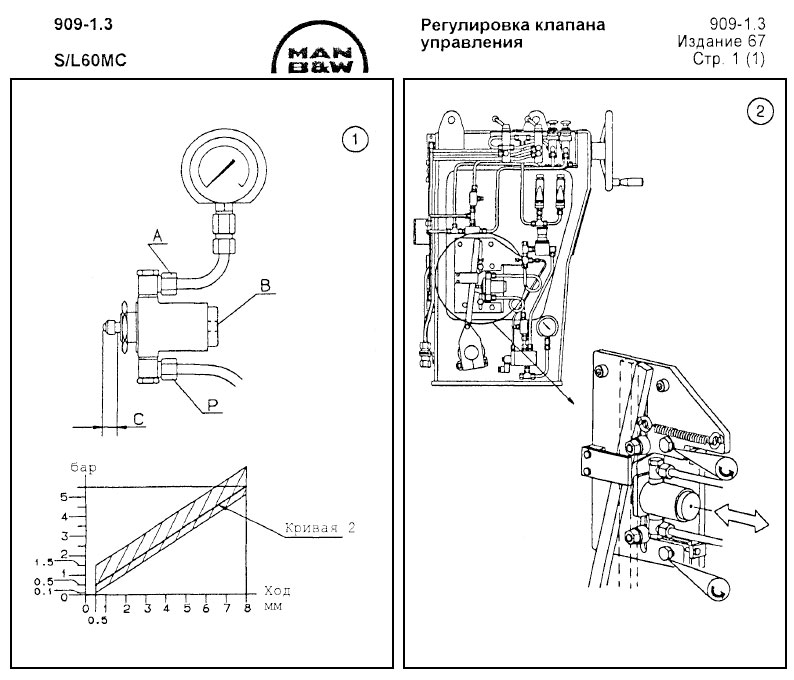

РЕГУЛИРОВКА КЛАПАНА УПРАВЛЕНИЯ 909-1.3

- 1. Запасной клапан управления предварительно регулируется на давление управляющего воздуха 0,5-5,5 бар, соответствующее ходу штифта С на 0,5-8,0 мм.

- Подсоедините манометр и трубку подвода рабочего воздуха (давление 7 бар) к соединениям А и Р соответственно на клапане управления.

- Проверьте, чтобы давление по манометру и ход штифта С соответствовали кривой.

- Любую необходимую регулировку следует выполнять регулировочным винтом В.

- 2. Тонкая регулировка давления Рмакс в точке отключения при предельном Рмакс (для всех цилиндров) выполняется путем осевого смещения кронштейна с клапаном управления.

- Отпустите винт и гайку, которые крепят кронштейн с клапаном управления к большему кронштейну через прорези.

- Повышение давления Рмакс производится перемещением клапана управления к рычагу.

- Снижение давления Рмакс производится перемещением клапана управление от рычага.

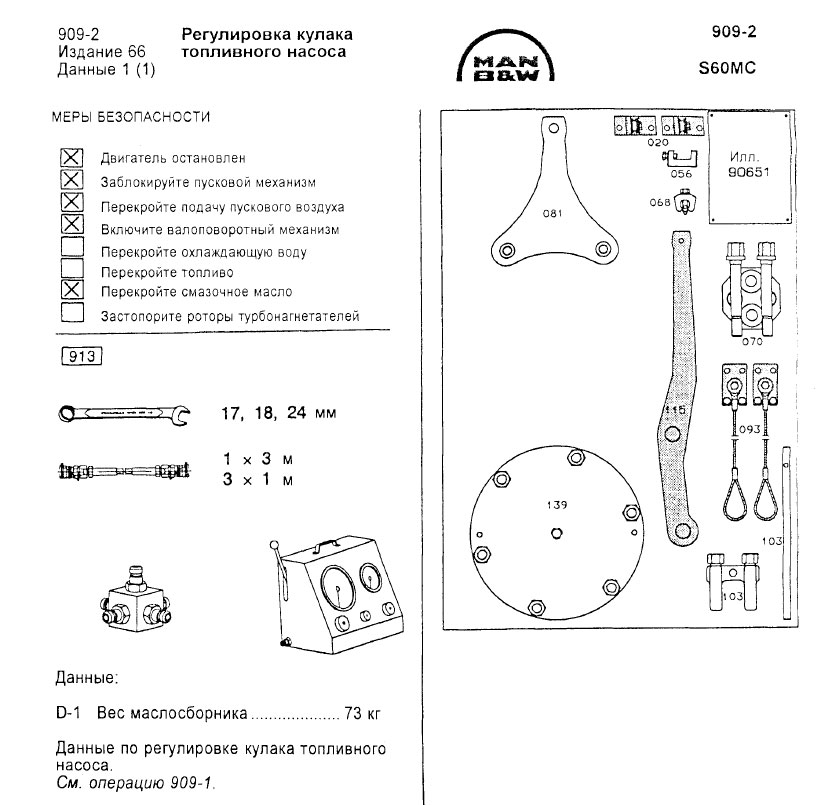

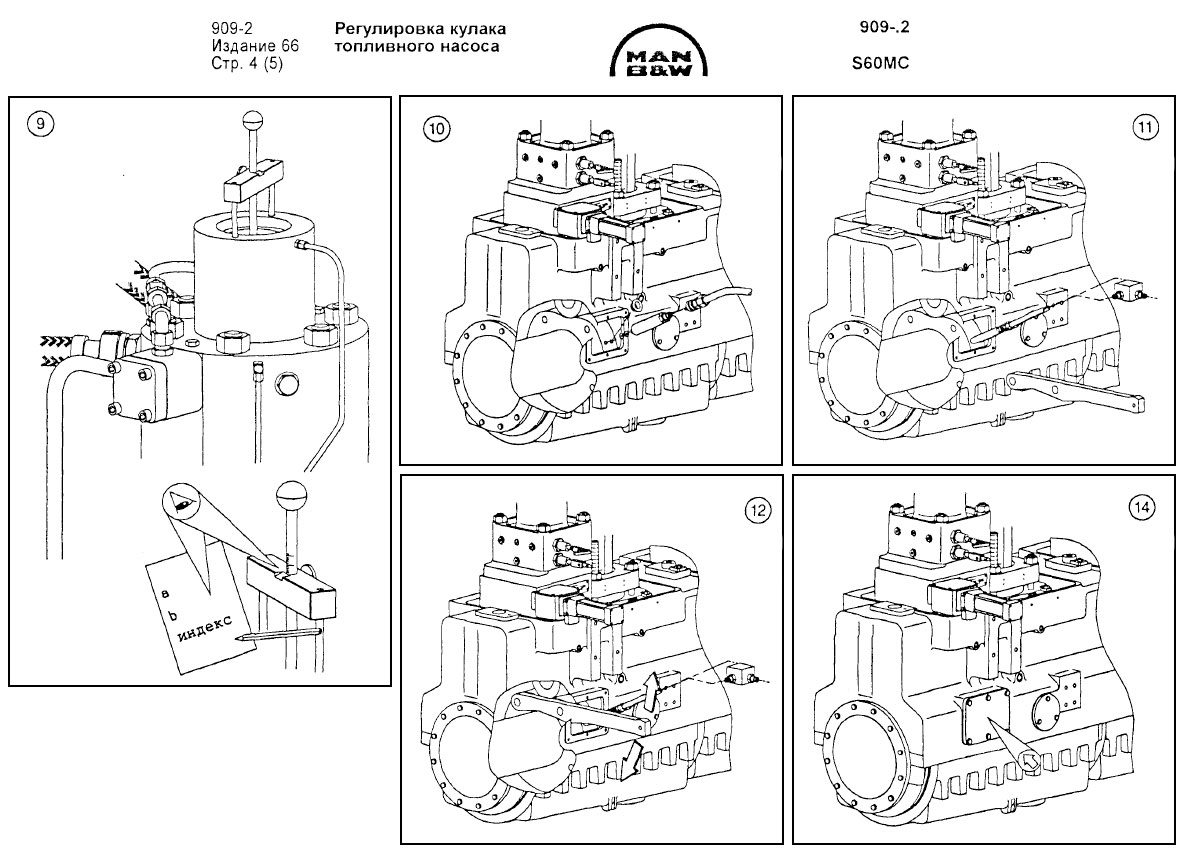

Регулировка кулака топливного насоса 902-2

- 1. Убедитесь, что реверсивный механизм находится в направлении Вперед.

- Снимите маслосборник и смотровую крышку с соответствующего корпуса распределительного вала.

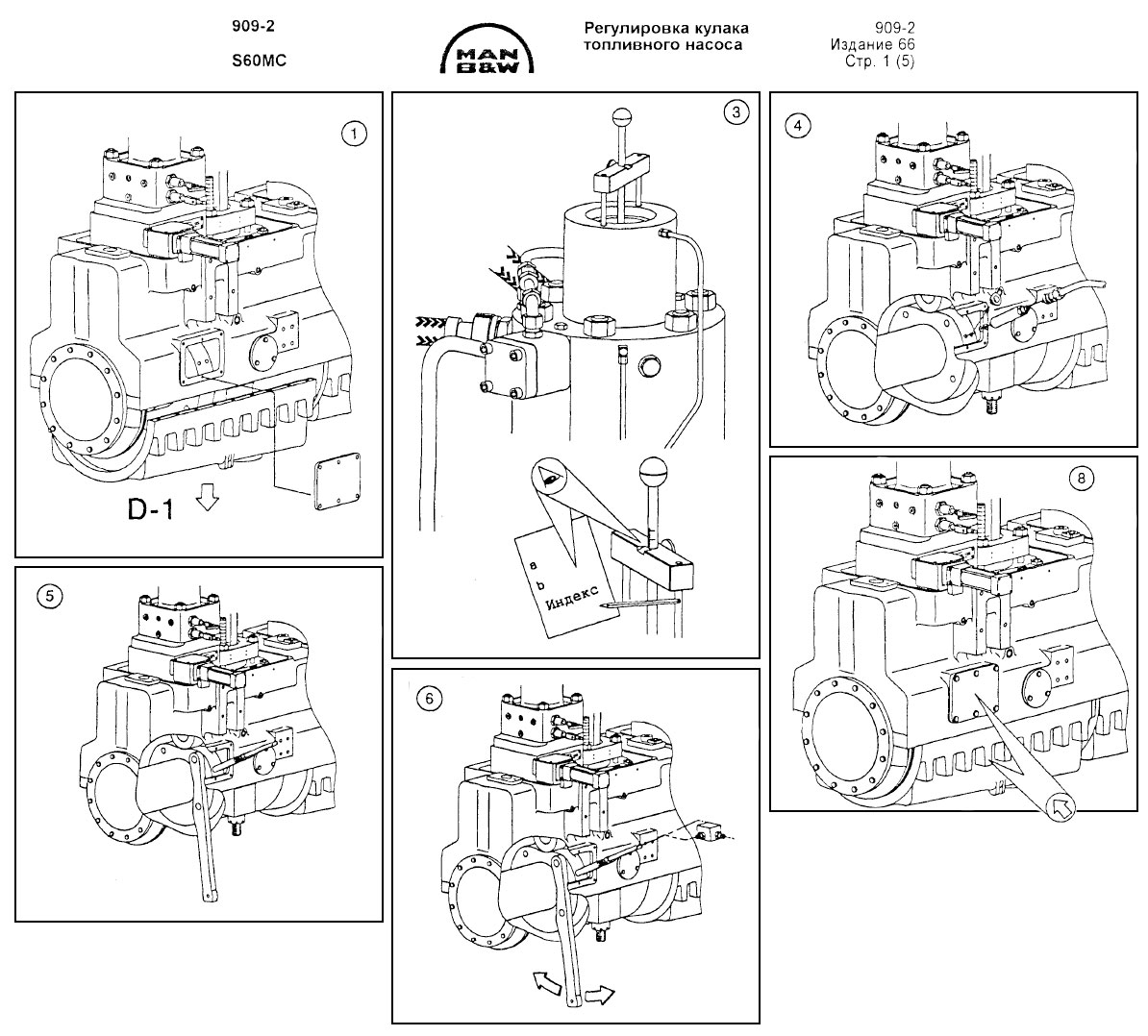

- 2. Демонтируйте трубные соединения и перепускной клапан с верхней крышки топливного насоса и установите приспособление для замера.

- 3. Проверните двигатель, пока соответствующий поршень не будет в ВМТ.

- Замерьте действительное опережение насоса «а».

- Снимите VIT-индекс на зубчатой рейке -Рмакс топливного насоса.

- Сверьте откорректированный размер «а»

- а - а - VIT-индекс

- с размером, указанным на листе регулировок, см. операцию 909-1.1.

- 4. Проверните распределительный вал, чтобы был доступ к масляным каналам в топливном кулаке через смотровой лючок.

- Снимите пробки с масляных каналов (с помощью, например, отвертки).

- Поместите три медные прокладки в каждый масляный канал.

- Установите замковые муфты через смотровой лючок в масляные каналы, не затягивая их.

- Соедините замковые муфты с распределительным блоком и гидравлическим насосом высокого давления шлангами.

- 5. Установите специальный ключ на топливной кулачной шайбе так, чтобы два пальца вошли в отверстия в кулаке.

- 6. Создайте незначительное давление в гидравлической системе и, после вентилирования системы, затяните замковые муфты.

- Поднимите гидравлическое давление так, чтобы масло просачивалось вдоль распределительного вала под кулачной шайбой.

- Поверните кулачную шайбу, используя установленный ключ, до момента, когда желаемое изменение опережения можно непосредственно считать на приспособлении.

- (Необходимый поворот кулачной шайбы рассчитывается, как описано в операции 909-1).

- Чтобы увеличить опережение и Рмакс - поверните кулачную шайбу Вперед.

- Чтобы уменьшить опережение и Рмакс - поверните кулачную шайбу Назад.

- 7. После завершения желаемого поворота кулачной шайбы снимите давление в гидравлической системе и демонтируйте ключ и гидравлическое оборудование.

- Не менее чем через 15 минут - время необходимое кулаку, чтобы встать на место - вновь установите пробки на масляных каналах кулачной шайбы.

- После выполнения регулировки следует снова измерить «а», «с» и Р мак-индекс и перерегулировать, если необходимо.

- Новый размер «а» должен быть откорректирован на Рмакс-индекс:

- а = а - Рмакс -индекс

- Запишите новые результаты для сравнения с будущими замерами и регулировкой.

- См. операцию 909 -1.

- 8. Установите маслосборник и смотровую крышку на корпус распределительного вала.

- Наконец, установите перепускной клапан (см. Данные), защитный колпачок и трубы.

- Перерегулировка топливной кулачной шайбы может быть выполнена также следующим образом:

- 9. Демонтируйте трубные соединения и перепускной клапан с верхней крышки топливного насоса и установите приспособление для замера.

- Снимите крышку на верхней части корпуса распределительного вала перед топливной кулачной шайбой.

- 10. Проверните двигатель, пока соответствующая топливная кулачная шайба не расположится масляными каналами напротив лючка в корпусе.

- Снимите пластиковые пробки с масляных каналов и поместите три медных прокладки в каждом масляном канале.

- Установите замковые муфты в масляных каналах, не затягивая их.

- Соедините замковые муфты с распределительным блоком и гидравлическим насосом высокого давления шлангами.

- 11. Создайте незначительное давление в гидравлической системе и, после вентилирования системы, затяните замковые муфты.

- Заметьте положение шкалы на измерительном приспособлении.

- Установите специальный ключ на топливной кулачной шайбе так, чтобы два штифта вошли в отверстия в кулаке.

- 12. Поднимите гидравлическое давление так, чтобы масло просачивалось вдоль распределительного вала под кулачной шайбой.

- Поверните кулачную шайбу, используя установленный ключ, до момента, когда желаемое изменение опережения можно непосредственно считать с приспособления.

- (Необходимый поворот кулачной шайбы рассчитывается, как описано в операции 909-1).

- 13. После завершения желаемого поворота кулачной шайбы снимите давление в гидравлической системе и демонтируйте ключ и гидравлическое оборудование.

- Не менее чем через 15 минут - время, необходимое кулаку, чтобы встать на место - вновь установите пробки на масляных каналах кулачной шайбы.

- После выполнения регулировки следует снова измерить «а», «с» и индекс Рмакс и перерегулировать, если необходимо.

- Новый размер «а» должен быть откорректирован на Рмакс,-индекс:

- a = a – Рмакс -индекс

- Запишите новые результаты для сравнения с будущими замерами и регулировкой.

- См. операцию 909-1.

- 14. Установите маслосборник и смотровую крышку на корпус распределительного вала.

- Наконец, установите перепускной клапан (см. Данные), защитный колпачок и трубы.

АЛЬТЕРНАТИВНЫЕ МЕТОДЫ РЕГУЛИРОВКИ:

Переборка топливного насоса 909-3

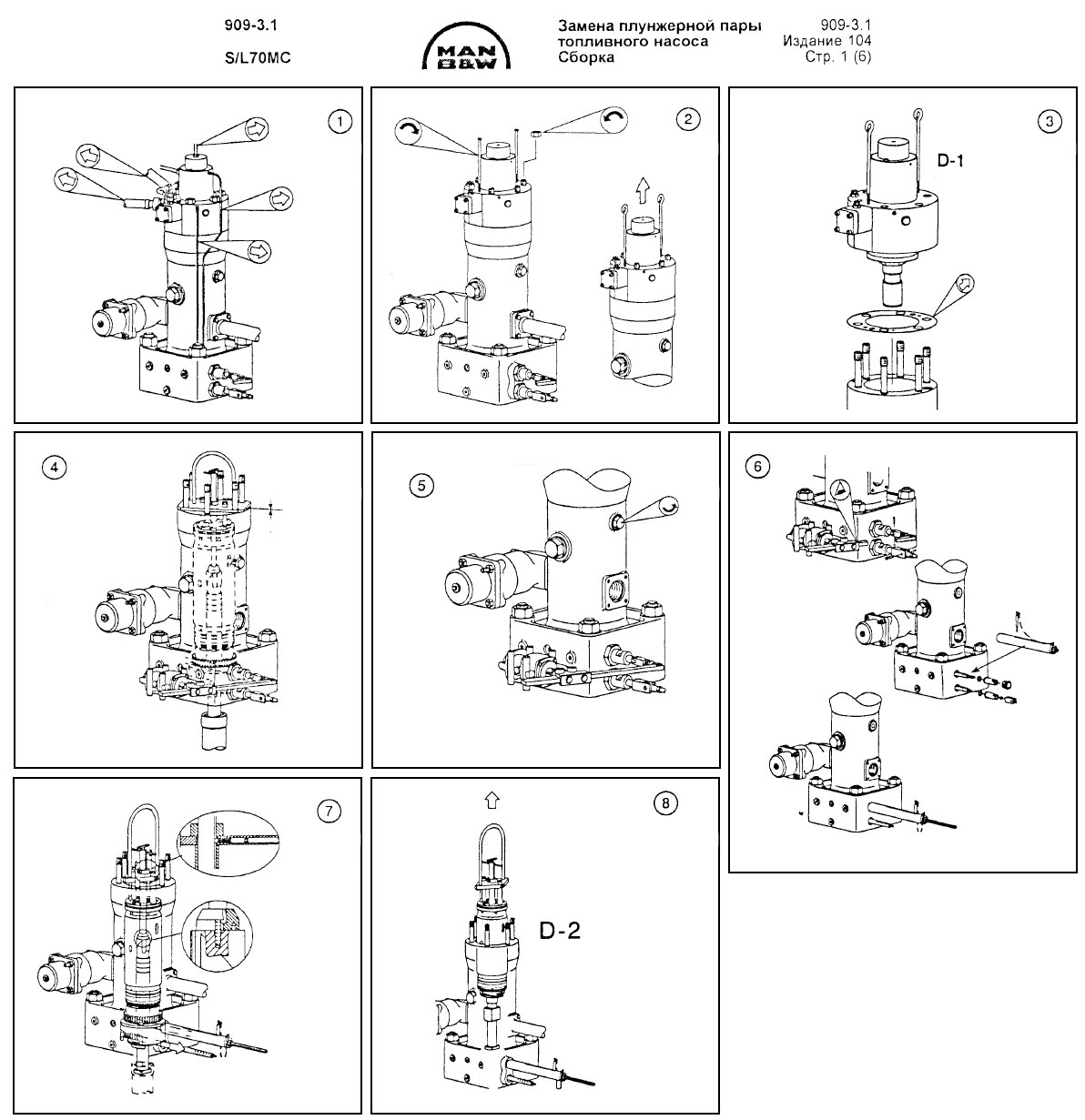

Замена плунжерной пары топливного насоса. Сборка 909-3.1

ДЕМОНТАЖ

- 1. Перекройте подвод топлива.

- Откройте сливной кран (в днище корпуса насоса) для слива остатков топлива из трубки высокого давления и топливного насоса.

- Демонтируйте все дренажные трубы и трубные соединения к перепускному клапану.

- Демонтируйте трубки высокого давления (верхняя крышка/форсунки), см. операцию 909-2.1.

- (На этой стадии обычно замеряется опережение топливного насоса, см. операцию 909-1).

- 2. Снимите гайки крепления верхней крышки и установите демонтажные болты в двух резьбовых отверстиях.

- Приподнимите верхнюю крышку с всасывающим и перепускным клапанами затяжкой демонтажных болтов.

- Когда верхняя крышка будет «свободной», снимите демонтажные болты и установите вместо них два рым-болта в резьбовые отверстия.

- 3. Осторожно поднимите верхнюю крышку с перепускным и всасывающим клапанами.

- О переборке верхней крышки, перепускного и всасывающего клапанов см. операцию 909-3.3.

- Выбросьте прокладку.

- 4. Поместите подъемное приспособление для плунжерной пары (без измерительного стержня) так, чтобы нижний фланец приспособления опирался на втулку плунжерной пары, направляемый направляющим штифтом.

- Закрепите приспособление путем завинчивания двух болтов во втулку плунжерной пары.

- Отпустите стопорное кольцо на шпинделе приспособления и прижмите шпиндель вниз к плунжеру.

- Проворачивайте шпиндель в этом положении, пока два направляющих штифта не войдут в два отверстия на верхней части плунжера.

- Подтяните центральный болт шпинделя к плунжеру.

- 5. Демонтируйте направляющий болт втулки плунжерной пары из корпуса насоса.

- 6. Отпустите соединительные звенья для приводов верхней рейки регулирования опережения (Рмакс) и нижней рейки, регулирующей количество топлива, демонтируйте соединения и указатели двух зубчатых реек.

- Установите съемник и соедините верхнюю зубчатую рейку с тягой съемника с помощью штифта.

- Вращайте гайку на конце тяги, и верхняя рейка будет выдвигаться наружу. Продолжайте вращение гайки пока штифт не будет в крайнем наружном положении прорези съемника, в результате чего резьба поворотной втулки топливного насоса освобождается от верхней рейки.

- Зафиксируйте зубчатую рейку в этом положении на время переборки или замены плунжерной пары.

- Теперь имеется расстояние между подъемным приспособлением и корпусом насоса.

- 7. Вытяните наружу нижнюю зубчатую рейку настолько, чтобы шаровой фиксатор в верхнем фланце приспособления смог войти в паз на шпинделе, чтобы освободить таким образом основание плунжера из замка штыкового соединения толкателя.

- Поднимите шпиндель так, чтобы основание плунжера вышло из штыкового соединения.

- Введите стопорное кольцо шпинделя в контакт с верхним фланцем приспособления и застопорьте стопорное кольцо на месте посредством стопорного болта.

- 8. Осторожно поднимите плунжерную пару из корпуса насоса.

- Демонтируйте приспособление.

- Прижмите плунжер к днищу втулки.

- Пошлите плунжерную пару в мастерскую, уполномоченную MAN B&W для ремонта или переберите ее на судне как описано в операции 909-3.2.

- 9. Установите поставляемый измерительный стержень (он имеет ту же длину, что и плунжер) на шпиндель подъемного приспособления, закрепив его центральным болтом шпинделя. Отпустите стопорное кольцо на шпинделе.

- Установите приспособление на корпусе насоса и нажмите шпиндель вниз, пока заостренный конец измерительного стержня не достигнет пяты толкателя.

- Затем прижмите стопорное кольцо вниз так, чтобы оно коснулось фланца приспособления, и застопорьте его в этом положении путем подтягивания болта стопорного кольца к шпинделю.

- Теперь стопорное кольцо должно оставаться затянутым в этом положении, пока плунжер не будет правильно установлен. Нельзя проворачивать двигатель, пока установка плунжерной пары не будет завершена.

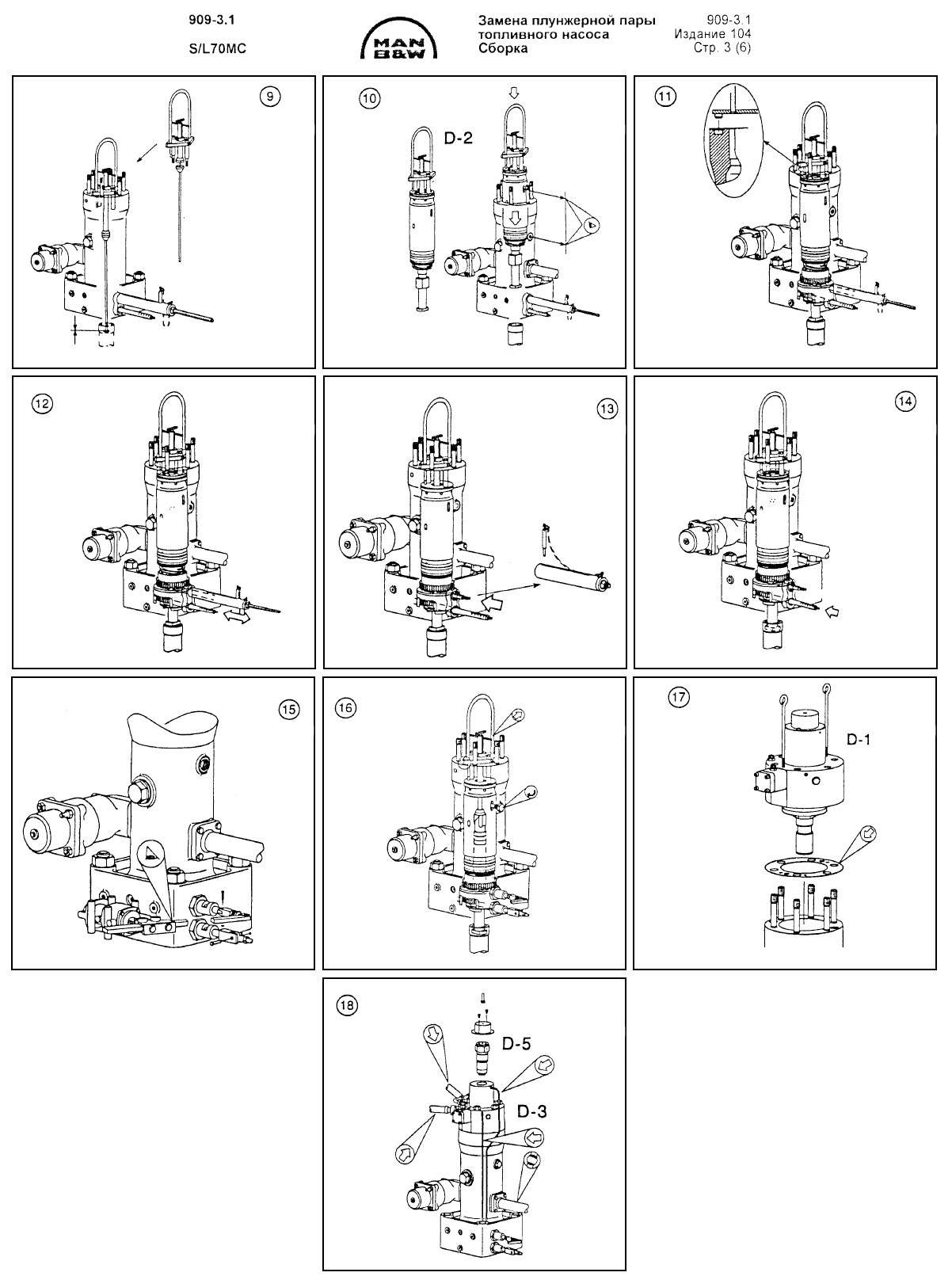

- 10. Демонтируйте приспособление с корпуса топливного насоса и снимите измерительный стержень со шпинделя. Затем установите приспособление на плунжерной паре, подготовленной к монтажу.

- Закрепите приспособление ко втулке с помощью двух болтов и прикрепите плунжер к шпинделю приспособления с помощью центрального болта шпинделя. Приспособление фиксируется на втулке, что обеспечивает правильное положение при монтаже.

- Перед монтажем плунжерной пары в корпусе насоса смажьте резьбу поворотной втулки опережения момента впрыска смазкой «Антизадирной или Сора-slip». Смажьте уплотнительные кольца смазкой «Molykote antifriction SPRAY D321R».

- С помощью шпинделя приспособления поднимите плунжер насколько это возможно во втулке, одновременно поворачивайте шпиндель, пока шаровой фиксатор не займет свое положение в пазу шпинделя.

- Вытяните верхнюю зубчатую рейку насколько это возможно и проверьте, чтобы съемник правильно был смонтирован на этой рейке в их наружном положении.

- 11. Осторожно опустите плунжерную пару в корпус насоса.

- Убедитесь, что паз во втулке находится на той же стороне, что и отверстие направляющего болта в корпусе насоса и подгоните его в соответствии с направляющим штифтом в корпусе насоса/верхнем фланце приспособления.

- 12. После опускания плунжерной пары в корпус насоса настолько, что уплотнительные О-кольца цилиндра почти входят в канавки корпуса насоса, продолжайте толкать вниз плунжерную пару, пока она не будет опираться на верхний торец поворотной втулки Рмакс.

- Это будет определять зазор между приспособлением и корпусом насоса.

- 13. После опускания плунжерной пары отпустите гайку на съемнике, отсоедините тягу от верхней зубчатой рейки - Рмакс и снимите съемник.

- Зацепление резьбы втулки топливного насоса с поворотной втулкой - Рмакс производится нажатием рейки (может потребоваться давление около 30 кПа).

- Нажатием на зубчатую рейку проверьте правильность ее зацепления. При этом втулка насоса должна двигаться вниз.

- Верхний фланец приспособления теперь опирается на верхнюю плоскость корпуса насоса.

- 14. Нажмите плунжер вниз, пока он не упрется в пяту толкателя.

- При необходимости поверните немного регулировочную поворотную втулку, используя нижнюю зубчатую рейку, чтобы обеспечить правильную установку опоры основания и регулирующего бурта плунжера в вырезе регулировочной поворотной втулки.

- Проверьте, чтобы стопорный диск шпинделя имел полный контакт с фланцем приспособления, как при измерении.

- Когда плунжер на месте, нажмите на нижнюю зубчатую рейку, при этом будет поворачиваться плунжер с помощью регулировочной поворотной втулки, обеспечивая установку основания плунжера в замок штыкового соединения толкателя.

- Проверьте, чтобы плунжер был правильно соединен с толкателем, вытягивая шпиндель приспособления. При этом шпиндель не должен подниматься.

- 15. Установите указатель и соединения двух зубчатых реек.

- Установите звенья для привода регулирования Рмакс и привода регулирования количества топлива на места в соответствии с рисками.

- 16. Через отверстие в корпусе насоса под направляющий болт проверьте, чтобы паз втулки находился напротив этого отверстия.

- Установите направляющий болт втулки насоса в корпус насоса.

- Снимите центральный болт с плунжера и снимите приспособление.

- 17. Установите новую прокладку сверху корпуса насоса.

- Установите перебранную верхнюю крышку (с перебранным всасывающим клапаном и восстановленными седлами для посадки труб) на корпус насоса.

- Смажьте все поверхности скольжения и уплотнительные кольца смазкой «Molykote antifriction SPRAY D321R».

- Проверьте, чтобы направляющий штифт в верхней крышке входил в отверстие в корпусе насоса.

- 18. Установите гайки для крепления верхней крышки и затяните их крест-накрест моментом, указанным в Данных.

- Измерьте опережение топливного насоса, см. операцию 909-1, и отрегулируйте при необходимости. В то же время может оказаться необходимым отрегулировать опережение кулачной шайбы, см. операцию 909-2.

- Наконец установите новый или перебранный перепускной клапан на верхнюю крышку.

- Установите защитный колпак на перепускной клапан и два болта в верхнюю крышку, а также трубки высокого давления и дренажный болт в корпус насоса.

- Установите дренажные трубы на верхней крышке и соединительную трубу к перепускному клапану. Подведите топливо.

МОНТАЖ

Примечание:

В качестве меры безопасности и перед установкой гаек верхней крышки проверните двигатель на один оборот.

При этом верхняя крышка не должна подниматься вверх!

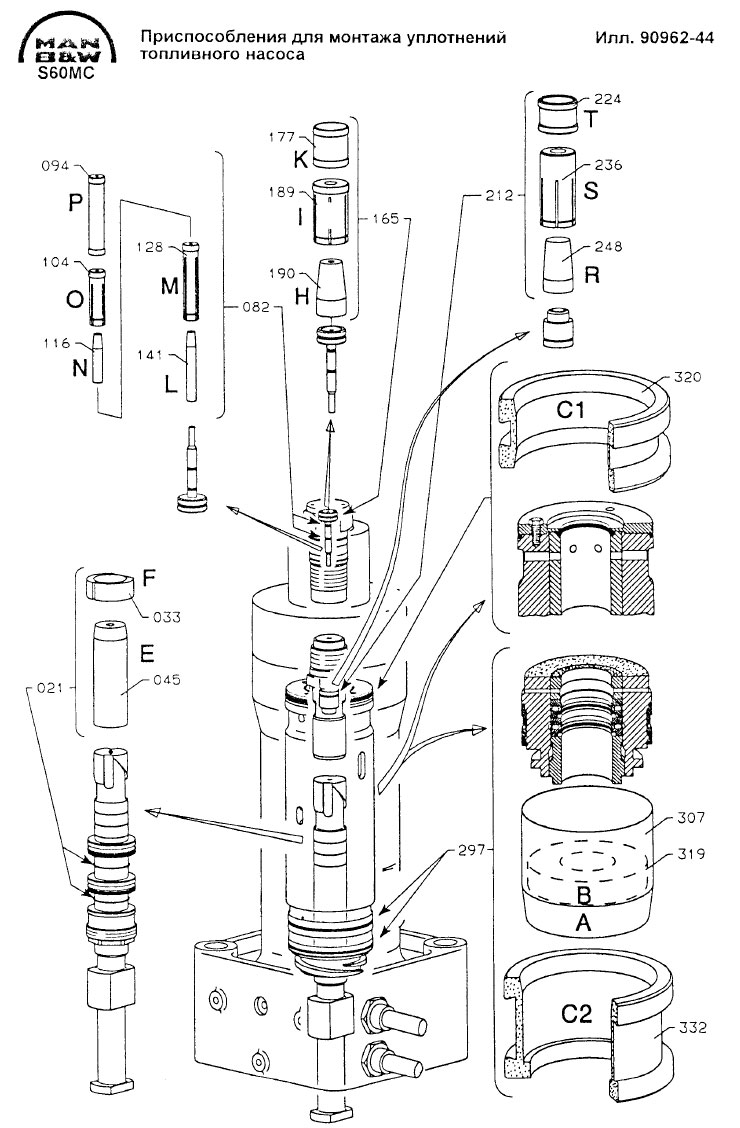

Замена уплотнительных колец на втулке плунжерной пары 909-3.2

- 1. Установите плунжерную пару в тиски с «мягкими» губками.

- Снимите и выбросите уплотнительные кольца втулки.

- 2. Осторожно вытяните плунжер из втулки.

- Тщательно очистите плунжер (например в чистом керосине) и продуйте его насухо сжатым воздухом.

- Проверьте плунжер на наличие износа и рисок.

- Очистите втулку и продуйте ее насухо сжатым воздухом.

- Проверьте втулку на наличие износа и рисок.

- 3. Перед установкой уплотнительных колец на втулку все новые кольца должны быть прогреты в горячей воде до 100 °C, по крайней мере пять минут.

- 4. При установке уплотнительных колец на нижнем конце втулки первым нужно устанавливать внутреннее уплотнительное кольцо.

- Установите направляющий стержень во втулку и поместите большой конус на втулке.

- Поместите уплотнительное подпружиненное кольцо на конус пружиной вверх, см. рисунок.

- Посредством толкателя затолкайте уплотнительное кольцо в канавку.

- 5. При монтаже уплотнительного кольца в наружной канавке поместите прставку внутрь конуса, чтобы установить правильное расстояние до канавки, и повторите описанную выше операцию.

- После установки уплотнительных колец сожмите их «оправкой», которая сжимает уплотнительные кольца сверху.

- 6. Установите направляющий стержень и конус на верхнюю часть втулки и установите уплотняющее кольцо таким же образом, как описано выше.

- Убедитесь, что пружина обращена вниз, см. рисунок.

- 7. Смажьте плунжер дисульфидом молибдена (MoS2).

- Заведите (осторожно) плунжер во втулку и прижмите его к днищу.

Переборка комплектной верхней крышки 909-3.3

ДЕМОНТАЖ ВЕРХНЕЙ КРЫШКИ

- 1. Демонтируйте дренажную трубу топлива, воздушную трубу и систему защиты с верхней крышки.

- Снимите защитный колпак и перепускной клапан с верхней крышки.

- 2. Освободите и снимите гайку сверху топливного насоса и демонтируйте верхнюю крышку. См. операцию 909-3.1 п.п. 1,2 и 3.

- 3. Освободите стопорную шайбу всасывающего клапана.

- Снимите всасывающий клапан с верхней крышки.

- Снимите и выбросьте стопорную шайбу.

- 4. Заполните топливные каналы в верхней крышке вазелином или тяжелой консистентной смазкой.

- Во время работы фреза направляется направляющей, ввернутой в резьбу трубки высокого давления.

- После завершения фрезерования выдуйте вазелин/смазку из топливных каналов сжатым воздухом.

- Очистите верхнюю крышку дизельным топливом/газойлем и обдуйте насухо сжатым воздухом.

- См. также операцию 909-7.

ПЕРЕБОРКА ВСАСЫВАЮЩЕГО КЛАПАНА

- 5. Установите всасывающий клапан в тиски с «мягкими» губками и с помощью латунной выколотки и молотка выбейте направляющую пружины из корпуса клапана.

- Разберите остальные части всасывающего клапана и тщательно очистите их чистым дизельным топливом.

- Снимите и выбросьте уплотнительное кольцо клапана.

- 6. Осмотрите седло клапана и седло на корпусе клапана на наличие повреждений. Если седла повреждены, следует установить новый всасывающий клапан (пошлите поврежденный клапан в мастерские, уполномоченные MAN В&Wдля восстановления).

- 7. Установите уплотнительное О-кольцо в кольцевую канавку клапана и конус на клапан.

- Разместите уплотнительное кольцо на конусе и протолкните кольцо толкателем в канавку.

- Проверьте правильность установки уплотнительного кольца, см. рисунок.

- После установки уплотнительного кольца сожмите его «оправкой», которая прижимается к уплотнительному кольцу.

- 8. После очистки и переборки всех внутренних частей смажьте их смазкой «Molykote antifriction SPRAY D321R» и соберите всасывающий клапан.

- Проверьте седла на плотность заполнением выпускного отверстия дизельным топливом с выдержкой 5 минут. Не должно быть никакой течи через седла клапана/корпуса.

ПЕРЕБОРКА ПЕРЕПУСКНОГО КЛАПАНА

- 9. Демонтируйте перепускной клапан из верхней крышки.

- Снимите и выбросьте уплотнительные кольца перепускного клапана.

- Установите клапан в тиски с «мягкими» губками.

- Ослабьте и снимите четыре болта и снимите пробку. С помощью болта выньте воздушный поршень из корпуса.

- Снимите и выбросьте уплотнительные кольца с воздушного поршня.

- Разберите другие детали перепускного клапана с помощью латунной выколотки и молотка и тщательно очистите все детали чистым дизельным топливом. Проверьте все конические седла в корпусе клапана и клапана и восстановите их, если необходимо.

- 10. При установке новых уплотнительных колец на шток воздушного поршня первым должно быть установлено внутреннее уплотнительное кольцо.

- Установите уплотнительное О-кольцо в кольцевой канавке и разместите большой конус на штоке.

- Разместите уплотнительное кольцо на конусе и, с помощью толкателя, протолкните уплотнительное кольцо к уплотнительному О-кольцу в канавку.

- После установки уплотнительного кольца запрессуйте его «оправкой», с помощью которой уплотнительное кольцо сжимается сверху.

- 11. При установке уплотнительного кольца во внешнюю канавку используйте короткий конус и повторите вышеописанную операцию.

- 12. Новое уплотнительное кольцо устанавливается на головке воздушного поршня в соответствии стой же вышеописанной операцией.

- Перед сборкой перепускного клапана смажьте все детали смазкой «Molykote antifriction SPRAY D321R».

- Установите новые уплотнительные O-кольца на корпус.

МОНТАЖ КЛАПАНОВ НА ВЕРХНЮЮ КРЫШКУ

- 13. Установите новую стопорную шайбу, и новый или перебранный всасывающий клапан на крышку.

- Затяните всасывающий клапан динамометрическим ключом. См. Данные.

- Установите 2 болта и закрепите их стопорной шайбой.

- Застопорите всасывающий клапан на месте загибом кромки стопорной шайбы вверх на одну из граней корпуса клапана.

- 14. Установите крышку на корпус топливного насоса. Проверьте, чтобы направляющий штифт в верхней крышке входил в отверстие в корпусе клапана.

- Затяните гайку. См. Данные.

- Установите защитный колпак поверх

- перепускного клапана,

- трех дренажных топливных труб,

- возвратной топливной трубы,

- воздушной трубы

- и систему защиты наверху крышки.

Осмотр демпфера топливного насоса 909-4

ПРОВЕРКА

Функционирование демпфера следует проверять через регулярные интервалы. Это делается простым снятием пробки с концевой крышки демпфера и проверкой, во время работы, наличия пульсации воздуха через резьбовое отверстие (Эти пульсации появляются, когда поршень демпфера работает и воздух над поршнем сжимается и выбрасывается через резьбовое отверстие).

В то же время проверьте «плотность» поршня, о которой можно судить по количеству топлива, выходящего через дренажную трубу на корпусе демпфера. Количество утечки топлива должно проверяться время от времени, чтобы определить нарушения в уплотнении поршня. Если работа демпфера признается неудовлетворительной, он должен быть разобран для осмотра. При нормальных обстоятельствах осмотр необходим только с интервалами, указанными в программе обслуживания.

РАЗБОРКА

Снимите гайки и стопорные шайбы с концевой крышки (Примечание: концевая крышка находится под воздействием усилия пружины) и снимите крышку вместе с направляющей пружины и прокладкой.

Теперь снимите пружины.

Выньте поршень. Если поршень не выходит легко, вверните длинный болт в днище поршня и вытащите поршень с помощью болта.

ПЕРЕБОРКА

Снимите уплотнительное кольцо, которое установлено в отверстии под поршень в корпусе демпфера, а затем выньте противоизносное кольцо. Очистите и заполируйте поршень и отверстие под поршень в корпусе, чтобы детали могли свободно перемещаться. Установите новое противоизносное кольцо на поршень и новое уплотнительное кольцо в корпус.

Если после переборки все же будет слишком велико количество сливаемого топлива, весь демпфер должен быть заменен, а снятый демпфер отослан в ремонт.

СБОРКА

Осторожно установите поршень в отверстие корпуса демпфера без деформации уплотнительного и противоизносного колец (проверьте, что пригонка поршня к отверстию в норме), установите пружины, а затем установите крышку вместе с направляющей пружины и новой прокладкой.

Теперь установите стопорные шайбы и гайки. Затяните гайки и застопорите их.

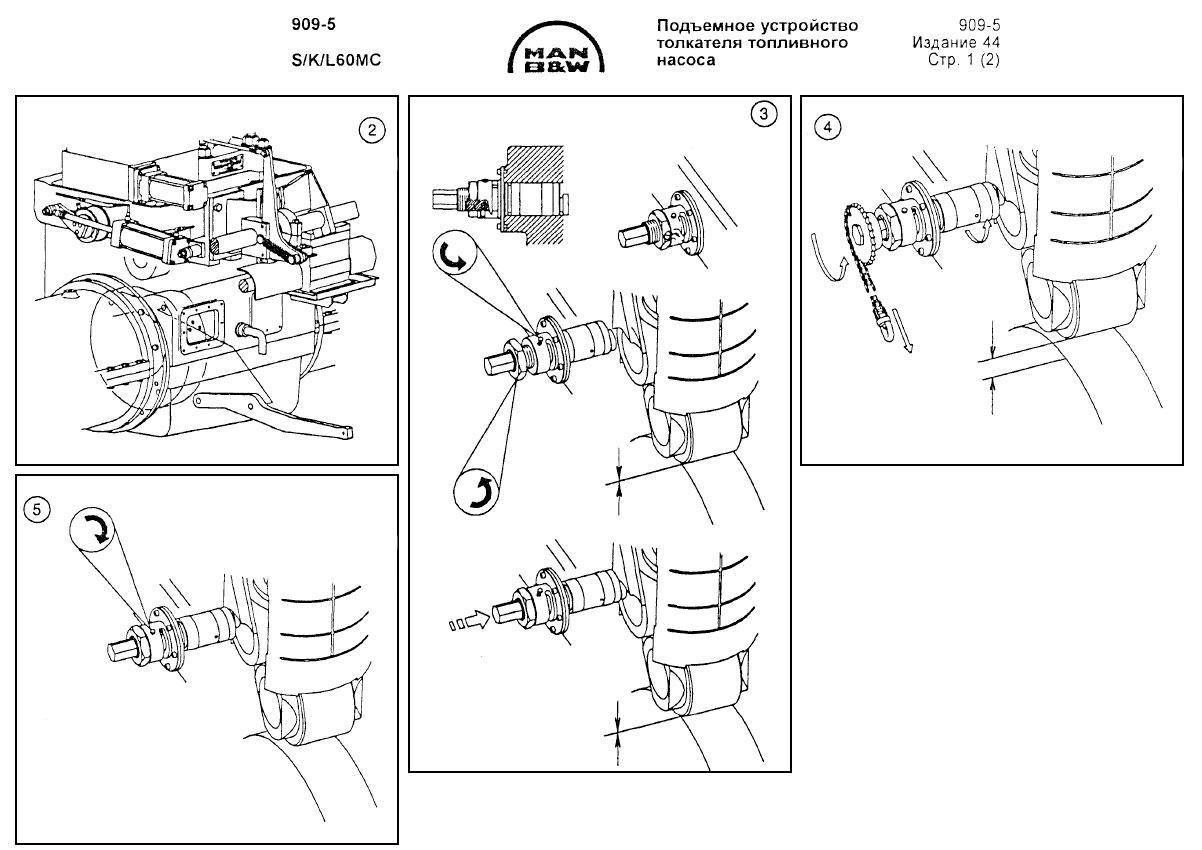

Подъемное устройство толкателя топливного насоса 909-5

- 1. Предостережение: не используйте подъемное устройство толкателя во время работы двигателя. Если нужно вывести топливный насос из действия, отсоедините его следующим образом:

- 2. Остановите двигатель и включите валоповоротный механизм.

- Снимите смотровую крышку лючка на верхней части корпуса распределительного вала напротив топливного кулака соответствующего толкателя.

- Проворачивайте двигатель, пока ролик не займет наивысшее положение на кулаке (на круговой части кулака).

- 3. Отпустите стопорный винт наверху фланца и гайку на подъемном устройстве.

- Прижмите вал к толкателю. Когда вал прижат, направляющий винт расположен на одной линии с вертикальной прорезью фланца.

- 4. Установите звездочку на вал с цепью в такое положение, чтобы при натяжении цепи, звездочка и вал вращались против часовой стрелки до тех пор, пока направляющий винт не установится вверху прорези, которая указывает на то, что толкатель поднят.

- Заблокируйте вал в этом положении посредством стопорного болта и гайки на подъемном устройстве.

- Толкатель теперь не соприкасается с топливным кулаком, и двигатель может работать на остальных цилиндрах, см. в статье «Особые Условия Эксплуатации 704 ».

ВВЕДЕНИЕ ТОЛКАТЕЛЯ ТОПЛИВНОГО НАСОСА В КОНТАКТ

- 5. Введение толкателя топливного насоса в контакт должно производиться только при остановленном двигателе.

- 6. Проворачивайте двигатель, пока круговая часть соответствующего топливного кулака не будет в самом верхнем положении, и опустите толкатель в порядке, обратном порядку при подъеме.

- Снимите таль и звездочку с подъемного приспособления. Когда толкатель опущен в положение, при котором направляющий винт находится в крайнем нижнем положении, затяните гайку подъемного устройства до контакта с фланцем, при этом подъемное устройство выйдет из толкателя. Теперь направляющий винт будет расположен у конца горизонтальной канавки фланца.

- Затяните стопорный винт.

NB! не забудьте ослабить стопорный болт.

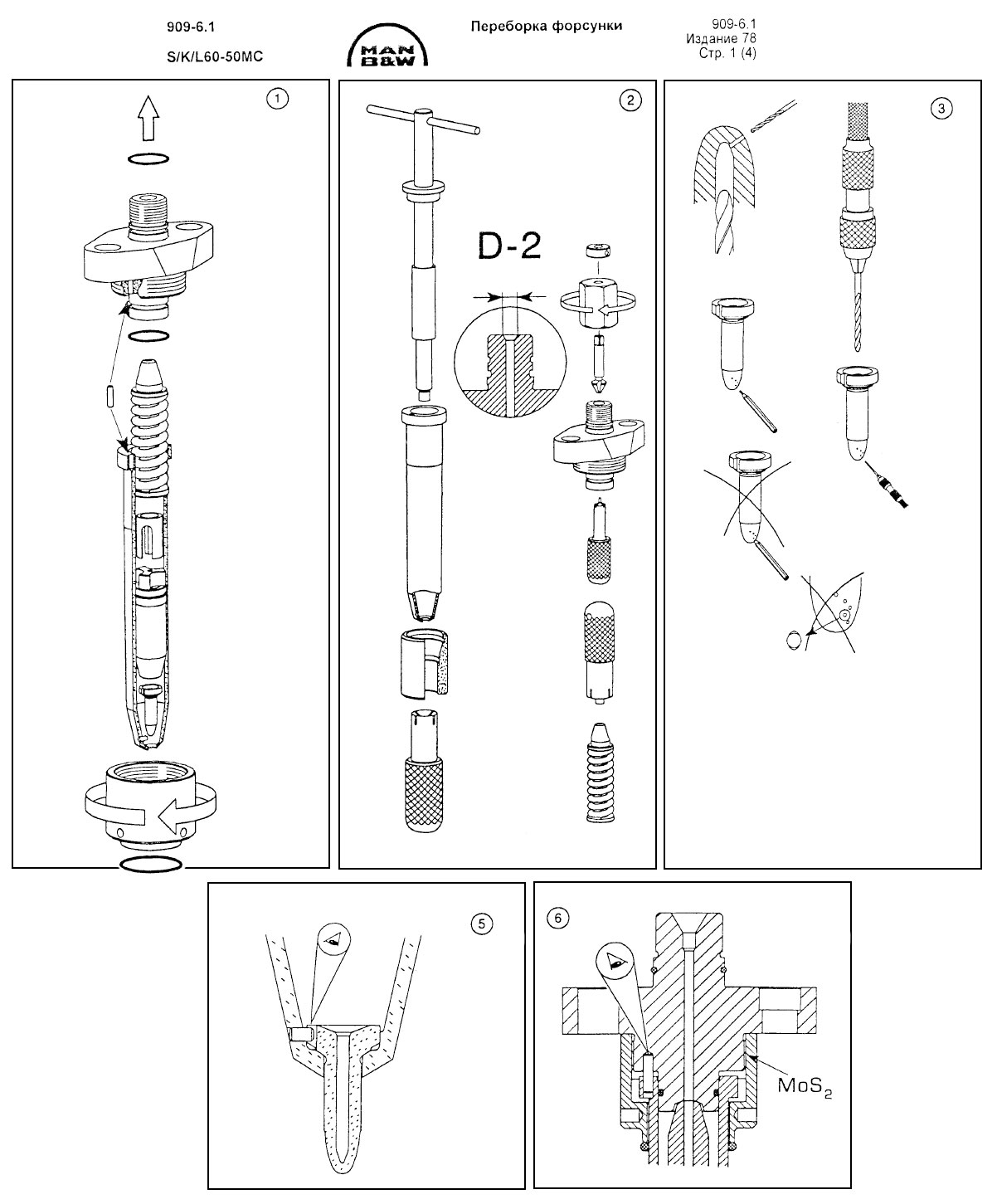

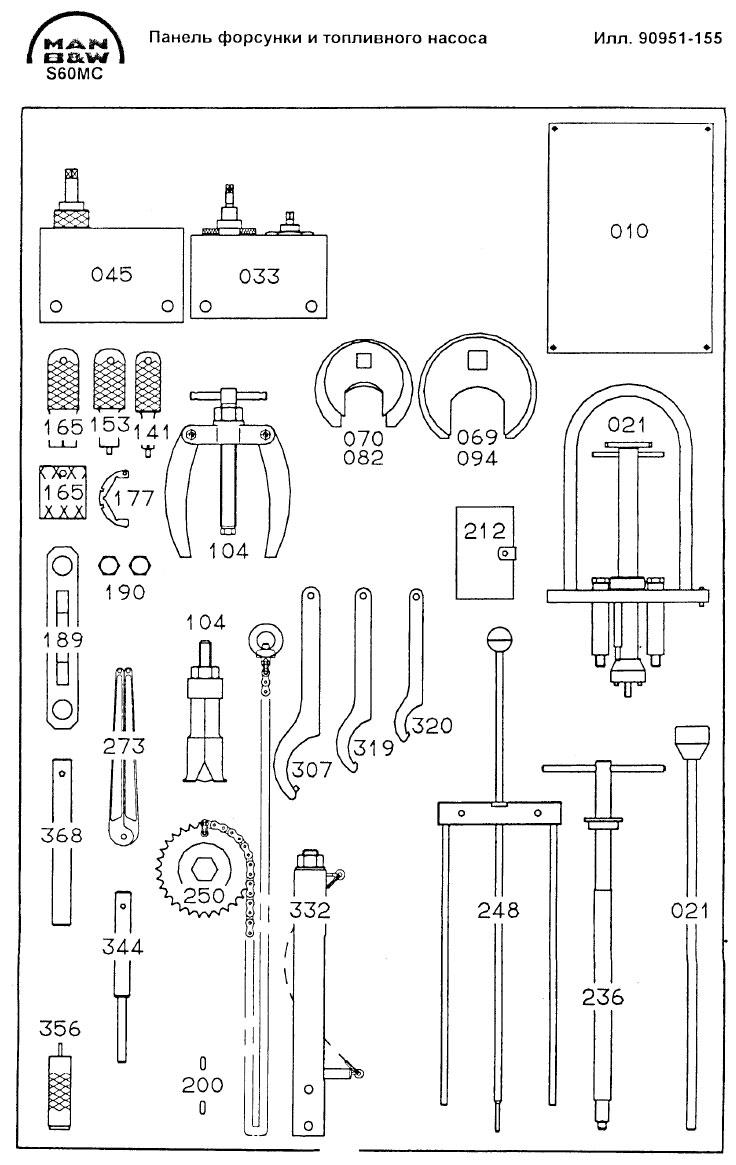

Переборка форсунки 909-6

Форсункам необходимо уделять наибольшее внимание и заботу, т.к. наибольшая часть нарушений работы двигателя может быть признаком дефектов форсунок. Если двигатель работает нормально в соответствии с диаграммами и температурами выпуска, форсунки нужно осматривать только после периода эксплуатации, указанного в программе проверок и обслуживания.

Форсунки следует вынимать для проверки. См. операцию 901-2 в статье «Крышка цилиндра - устройство, ремонт, демонтаж, монтаж».

После того, как форсунки перебраны, все детали нужно брать руками очень осторожно и содержать в совершенной чистоте.

Используйте только неворсистую ветошь для обтирки и сжатый воздух для дальнейшего удаления жидких или твердых включений. Всякий раз, когда форсунки подверглись переборке, все уплотнительные кольца должны быть перед сборкой заменены новыми кольцами без следов повреждений.

РАЗБОРКА ФОРСУНКИ

- 1. Снимите уплотнительные О-кольца.

- Разберите форсунку отвинчиванием соединительной гайки с помощью воротка, удерживая форсунку, например в тисках с «мягкими» губками.

- Вытяните фланец форсунки из ее корпуса.

- Выньте упорный шпиндель, снимите опору, распылитель и сопло из корпуса форсунки.

ПЕРЕБОРКА ФОРСУНКИ

- 2. Тщательно очистите и осмотрите детали и, при необходимости, притрите поверхности с помощью поставляемых притирочных оправок и мелкозернистого абразива (такого как карборунд №500).

- Притирка должна осуществляться только вручную.

- После притирки промойте детали в газойле и обдуйте насухо сжатым воздухом, чтобы удалить остатки притирочного состава.

- В случае более серьезных повреждений посадочной поверхности для трубки высокого давления на фланце форсунки, может быть использовано фрезерное приспособление.

- Обычно фрезерное приспособление вращается вручную, но оно может быть вставлено в патрон дрели колонкового типа, которая может поддерживать минимальную частоту вращения (не превышающую примерно 100 об/мин).

- При этом должна быть обеспечена обильная струя эмульсии.

ПЕРЕБОРКА И ПРОВЕРКА СОПЛА

- 3. Прочистите надлежащим образом центральное отверстие сопла, а также распыливающие отверстия от отложений нагара с помощью поставляемых специальных сверл.

- Затем проверьте распыливающие отверстия калибровочной иглой. Если калиброванная игла входит только в одно из отверстий, сопло должно быть забраковано.

- Это относится также к соплам с овальными отверстиями (можно определить с помощью увеличительного стекла).

ПЕРЕБОРКА И ПРОВЕРКА РАСПЫЛИТЕЛЯ

- 4. О переборке и проверке см. отдельную операцию 909-6.2.

СБОРКА ФОРСУНКИ

- 5. Установите сопло в корпусе форсунки, посмотрите, что оно правильно соединено с направляющим штифтом.

- Это может быть установлено попыткой провернуть сопло после соединения.

- Установите распылитель и опору (с прорезями).

- Вставьте упорный шпиндель, убедитесь, что конец шпинделя с направляющей пружины и пружинное кольцо обращены к распылителю.

- Установите соединительную гайку на корпус форсунки, после чего корпус форсунки установите в тиски.

- 6. Убедитесь, что направляющий штифт между корпусом форсунки и головкой форсунки не поврежден, и нажмите на головку форсунки вниз для соединения с корпусом форсунки.

- Смажьте резьбу головки форсунки дисульфидом молибдена (MoS2). О правильном применении смазки см. 913-11 в статье «Инструмент и приспособления общего назначения (913)». Следите за тем, чтобы направляющий штифт между корпусом форсунки и головкой форсунки правильно вошел в отверстие для предотвращения проворачивания деталей относительно друг друга.

- Соберите форсунку с помощью соединительной гайки. Однако окончательная затяжка не будет произведена до тех пор, пока форсунка не будет правильно установлена в цилиндровой крышке или в устройстве для испытаний под давлением.

- 7. После сборки установите форсунку в устройство для испытаний под давлением. Чтобы обеспечить форсунке те же условия, что и при монтаже в крышку цилиндра, пружинные корпуса должны быть вставлены между фланцем головки форсунки и крепежными гайками.

- Затяните гайки в соответствии с листом Данных.

- См. операцию 901-2.1. в статье «Крышка цилиндра - устройство, ремонт, демонтаж, монтаж (901)»

- Подсоедините насос для испытаний под давлением к форсунке с помощью шланга.

- Об испытании под давлением см. операцию 909-6.3.

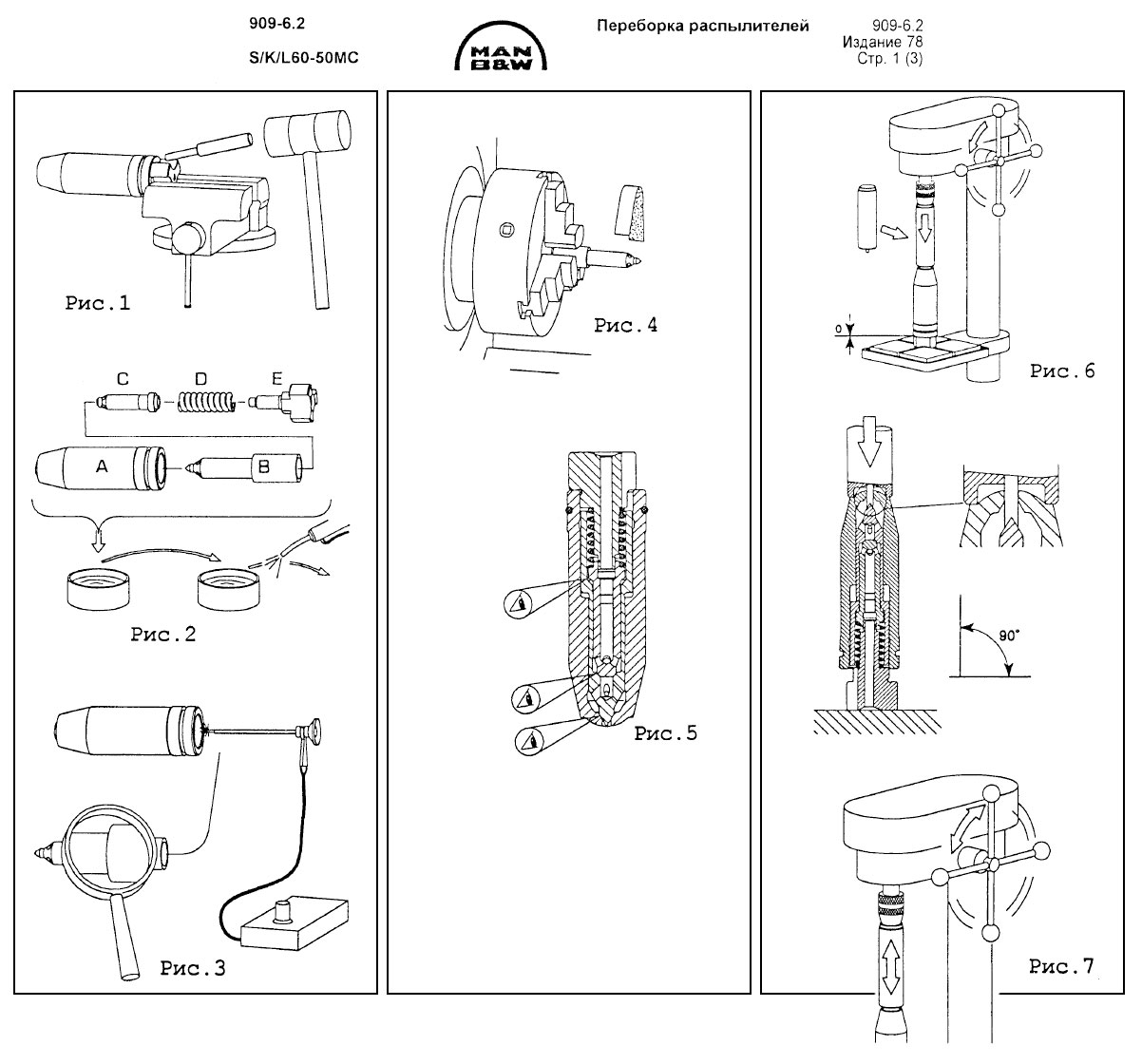

Переборка распылителей 909-6.2

Настоящая операция потребует всего вашего внимания и точности!

ДЕМОНТАЖ

- Промойте распылитель снаружи чистым газойлем. Отдельные детали являются не взаимозаменяемыми, поэтому в одно и то же время следует разбирать только один распылитель.

- Примечание:

- За исключением пружины золотника клапана, дефектные детали не могут заменяться новыми.

- Установите распылитель, как показано на рис.1, в тиски с «мягкими» губками, расположите латунную выколотку, как показано, и разберите распылитель.

- Промойте все детали распылителя в газойле и затем обдуйте насухо.

- Наконец, очистите в газойле, керосине или «электроочистителе» и обдуйте все детали насухо сжатым воздухом, как показано на рис.2.

- Теперь положите все детали на чистые, неворсистую ветошь, и осмотрите с помощью лупы с 8-10 кратным увеличением и инспекционной лампы с увеличительным стеклом, как показано на рис.З.

- Осмотрите поверхности скольжения движущихся деталей на наличие отложений (при наличии отложений золотник (игла) С/игла В/ направляющая А будут перемещаться относительно друг друга слишком туго).

- Установите иглу В, золотник (иглу) С и направляющую А последовательно в токарный станок, как показано на рис.4, и удалите отложения с помощью обычного очень тонкого полировочного полотна «сорта 360». При этом используйте в небольшом количестве масло (более грубое полировочное полотно абсолютно недопустимо).

- Проверьте пружину D золотника клапана на наличие внешних следов износа. В случае наличия дефектов замените ее.

- Проверьте седло упора Е/золотнике, седло золотника/ иглы и седло иглы /направляющей см. рис.5. (используйте инспекционную лампу и лупу 8-10- кратного увеличения).

- Если седла не в порядке, т.е. если имеются вмятины или что-то подобное на седлах, распылитель должен быть направлен изготовителю двигателя или в мастерскую, уполномоченную MAN B&W для ремонта.

СБОРКА

- Сборку распылителя производите следующим образом:

- Смажьте все движущиеся детали дисульфидом молибдена (MoS2).

- См. операцию 913-11 в статье «Инструмент и приспособления общего назначения (913)»

- Установите собранный без натяга распылитель на стол сверлильного станка с приспособлением, расположенным как показано на рис.6.

- Убедитесь, что упор и другие детали находятся на одной линии, после чего медленно опускайте рычаг. Вы почувствуете усилие пружины золотника, когда упор будет направляться в золотник. Затем нажимайте на рукоятку до тех пор, пока направляющая и упор не соприкоснутся.

- В случае неправильной сборки упор и золотник будут зажиматься, в результате появятся риски, вызывающие плохое функционирование. Это проверяется движением шпинделя, как показано на рис.7.

Испытание форсунки под давлением 909-6.3

Новые и вновь перебранные форсунки должны быть подвергнуты функциональным испытаниям непосредственно перед установкой в крышку цилиндра.

Мы рекомендуем демонтированную с двигателя форсунку перед испытанием разобрать, очистить, осмотреть и собрать.

ТРЕБОВАНИЯ К ОБОРУДОВАНИЮ

Насос для испытания под давлением: Должен соответствовать спецификации MAN B&W.

О работе насоса для испытания под давлением см. инструкцию поставщика.

Примечание: Насос высокого давления следует периодически проверять в соответствии с инструкцией поставщика.

Предписываемое масло:

Гидравлическое масло (антикоррозионное) с вязкостью 7-10 сСт при 50 °C.

Примечание: используйте только чистое масло.

Корпус пружины

Чтобы избежать чрезмерной затяжки проверьте, чтобы стопорный штифт/указательный штифт не были погнуты или поломаны.

В случае чрезмерной затяжки замените корпус пружины новым.

Установка форсунки

Поместите форсунку в устройство для испытаний и закрепите ее пружинными корпусами и гайками.

Затягивайте гайки до тех пор, пока верхняя поверхность упорного седла на головке форсунки не встанет вровень с верхней поверхностью корпуса пружины.

См. также операцию 901-2.1 в статье «Крышка цилиндра - устройство, ремонт, демонтаж, монтаж (901)»

Нижеследующие позиции, которые должны выполняться в указанной последовательности, делятся на следующие 4 группы:

- А. Цель

- В. Операция

- С. Критерии приемки

- D. Причина неполадок.

1. ПРОМЫВКА И ПРОВЕРКА НАПРАВЛЕНИЯ СТРУЙ

- А. Удалите воздух из системы и проверьте направление струй.

- В. Рукоятка управления должна быть в положении Открыто.

- Медленно увеличивайте рабочее давление, пока из сопловых отверстий не будут выбрасываться прямые струи топлива (без распыливания).

- С. Должен иметь место постоянный поток топлива через сопловые отверстия. Прямые струи топлива должны иметь направление, показанное на пластмассовом щитке.

- D. Если струи не соответствуют требованиям пункта С, причиной могут быть:

- Грязь в сопловых отверстиях.

- Сопло не зафиксировано направляющим штифтом.

2. ПРОВЕРКА РАСПЫЛИВАНИЯ

- А. Убедитесь, что распыливание нормальное.

- В. Рукоятка управления должна быть в положении Закрыто.

- Поднимите рабочее давление до максимальной величины. Задействуйте рукоятку полного хода поршня. Быстро переведите рукоятку управления в положение Открыто.

- Повторите процедуру 5-10 раз с уменьшением рабочего давления до 600 бар.

- С. Распыливание, сопровождаемое потрескиванием, должно быть видимым при всех давлениях от максимального до 600 бар. За счет «мертвого пространства» в сопле допускается появление 1-2 капель на кончике сопла.

- D. Причиной неудовлетворительного распыливания может быть:

- Неисправный упорный шпиндель и/или дефектные уплотнительные поверхности.

- Дефектный распылитель или дефектные уплотнительные поверхности. См. операцию переборки 909-6.2.

3. ДАВЛЕНИЕ ОТКРЫТИЯ

- А. Проверьте давление открытия.

- В. Рукоятка управления должна быть в положении Открыто.

- Увеличивайте давление топлива до установления постоянного потока топлива через сопловые отверстия.

- С. Проверьте соответствие давления открытия спецификационному D3 по манометру давления открытия.

- D. Если давление открытия выше спецификационного D3, причиной может быть использование не пригодной пружины - замените пружину на упорном шпинделе, при необходимости замените упорный шпиндель в сборе.

- Если давление открытия ниже спецификационного D3, причиной может быть то, что пружина села - замените пружину или добавьте специальную шайбу на упорный шпиндель, эта шайба увеличит давление на 30 бар.

Примечание: Специальная шайба с маркировкой «30 бар» должна устанавливаться в дополнение к первоначально установленной шайбе.

4. ПОВТОРЕНИЕ ИСПЫТАНИЯ НА РАСПЫЛИВАНИЕ

- А. Удалите масляную пленку между седлами (на посадочных поверхностях).

- Повторите пункты В-D позиции 3.

5. ПРОВЕРКА УПЛОТНЕНИЯ И ФУНКЦИИ ЗОЛОТНИКА

- А. Проверьте седло игольчатого клапана на плотность и золотник на правильность закрытия.

- В. Рукоятка управления должна быть в положении Открыто.

- Медленно поднимайте давление топлива до значения давления открытия ниже примерно на 50 бар.

- Поддерживайте установленное давление передвижением рукоятки управления в положение Закрыто. Повторите эту операцию два-три раза.

- С. Топливо не должно входить в сопловые отверстия.

- Давление падает относительно медленно до примерно 15 бар, после чего оно быстро падает до 0 (золотник прижимается к коническому седлу и открывает отверстие для циркуляции топлива).

Примечание: Топливо вытекает из отверстия сливного топлива после того, как форсунка заполнится топливом. См. рис.6 В

- D.1 Испытание уплотнения

- Если топливо вытекает из сопловых отверстий, причиной может быть:

- Дефектное седло иглы или заедание иглы распылителя.

- - Осмотрите и/или замените распылитель, см. операцию 909-6.2.

- Слишком быстрое падение давления:

- - Зазор между подвижными деталями распылителя слишком велик,

- - Седло между упором и золотником форсунки повреждено.

- Осмотрите и/или замените распылитель.

- См. операцию 909-6.2.

- D.2.Функция золотника

- Давление падает относительно медленно до 15 бар, после чего падает быстро до О (золотник прижимается к коническому седлу и открывает отверстие для циркуляции топлива).

- Если не наблюдается быстрого падения давления от 15 до 0 бар:

- Заедает золотник форсунки или

- отверстие 0,7 мм в упоре засорено.

- Если это так, разберите и осмотрите распылитель, замените при необходимости.

- См. операцию 909-6.2.

Примечание: когда форсунка заполнена топливом, оно всегда будет истекать из выходного отверстия сливного топлива.

6. ИСПЫТАНИЕ НА ПЛОТНОСТЬ УПЛОТНИТЕЛЬНЫХ О-КОЛЕЦ

- А. Это испытание служит для того, чтобы убедиться, что сливаемое топливо (циркуляционное топливо) остается в закрытой системе.

- В. Рукоятка управления должна быть в положении Открыто.

- Установите рабочее давление около 10 бар, пока топливо не будет вытекать из выходного отверстия сливного топлива.

- С. Заглушите выход циркуляционного топлива прокладкой и винтовой пробкой.

- Повысьте рабочее давление до примерно 100 бар.

- Поверните рычаг управления в положение Закрыто.

- Давление, установленное около 100 бар, должно сохраниться.

- D. Если имеют место протечки топлива у соединительной гайки, уплотнительное О-кольцо на головке форсунки дефектное и должно быть заменено.

Переборка топливных трубок высокого давления 909-7

- 1. Всякий раз, когда демонтируется топливная система высокого давления, перед последующей установкой трубок высокого давления необходимо тщательно осмотреть конические контактные поверхности концов труб, в месте их соединения с седлами форсунок и верхней крышкой топливного насоса.

- Кроме того нужно проверить положение упорной втулки, и если расстояние отличается от размера указанного в Данных, его следует отрегулировать завинчиванием упорной втулки вверх или вниз по трубе.

- 2. Если конец трубы подлежит восстановлению, сначала трубку высокого давления необходимо демонтировать.

- - Поднимите соединительную гайку с гибким защитным шлангом вместе с муфтой по трубе высокого давления и выверните упорную втулку.

- - Снимите муфту и, после того, как упорные втулки сняты с обоих концов трубы, гибкий шланг с соединительными гайками может быть стянут с трубки высокого давления.

- 3. Приспособления для восстановления трубок высокого давления каждого размера состоит из: направляющей, фрезы, соединения, стопорного кольца.

- 4. Восстановление концов трубок выполняется фрезерованием в соответствии со следующей операцией:

- Пройдите резьбовые концы трубки плашкой.

- 5. Установите направляющую на конец трубки, установите фрезу в направляющей и слегка наверните соединительную гайку.

- Вращайте фрезу посредством, например, воротка одновременно слегка затягивая соединительную гайку, чтобы обеспечивалось необходимое давление между фрезой и концом трубки.

- Во время фрезерования обильно применяйте масляную эмульсию для сверления.

- О переборке и восстановлении крышки топливного насоса см. операцию 909-3.3.

- После завершения фрезерования трубка высокого давления, а также верхняя крышка должны быть тщательно очищены, а разные отверстия продуты сжатым воздухом.

- 6. При сборке трубки высокого давления упорные втулки должны быть навернуты на резьбу на такую высоту, чтобы расстояние между концом трубки и нижней кромкой упорной втулки было равно указанному в Данных.

- Замените уплотнительные О-кольца.

- Перед установкой трубок высокого давления проверьте расстояние между центральными осями концов трубок и седел. Подгоните трубку, если требуется, т.к. это очень важно для монтажа, поскольку условием обеспечения плотности соединений является точная подгонка трубок к седлам.

- О восстановлении седел форсунок см. операцию 909-6.

- О монтаже трубок высокого давления см. операцию 901-2.1 в статье «Крышка цилиндра - устройство, ремонт, демонтаж, монтаж (901) »

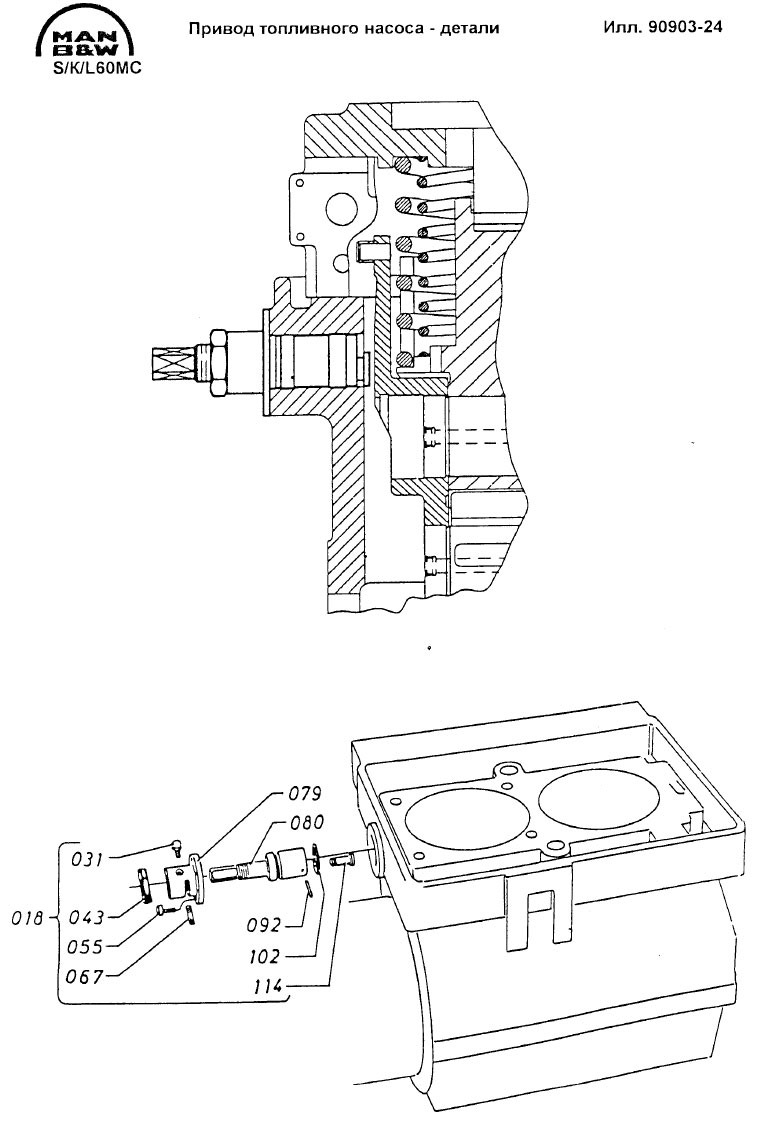

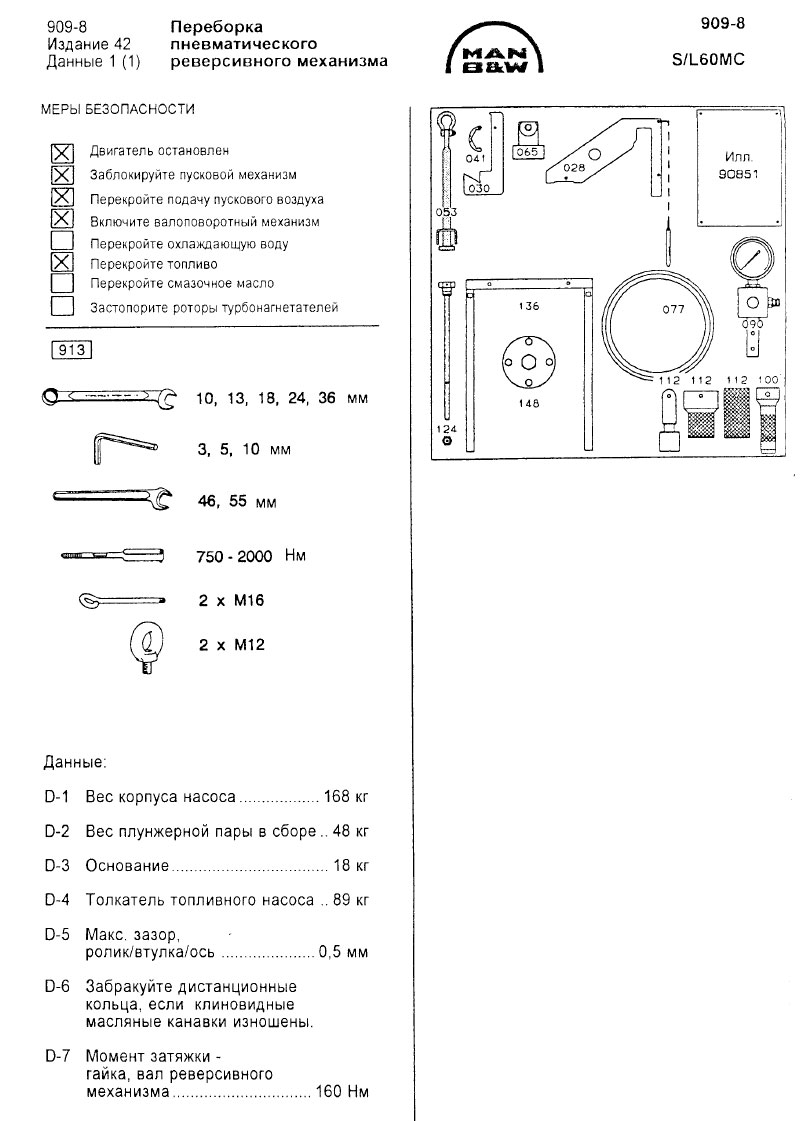

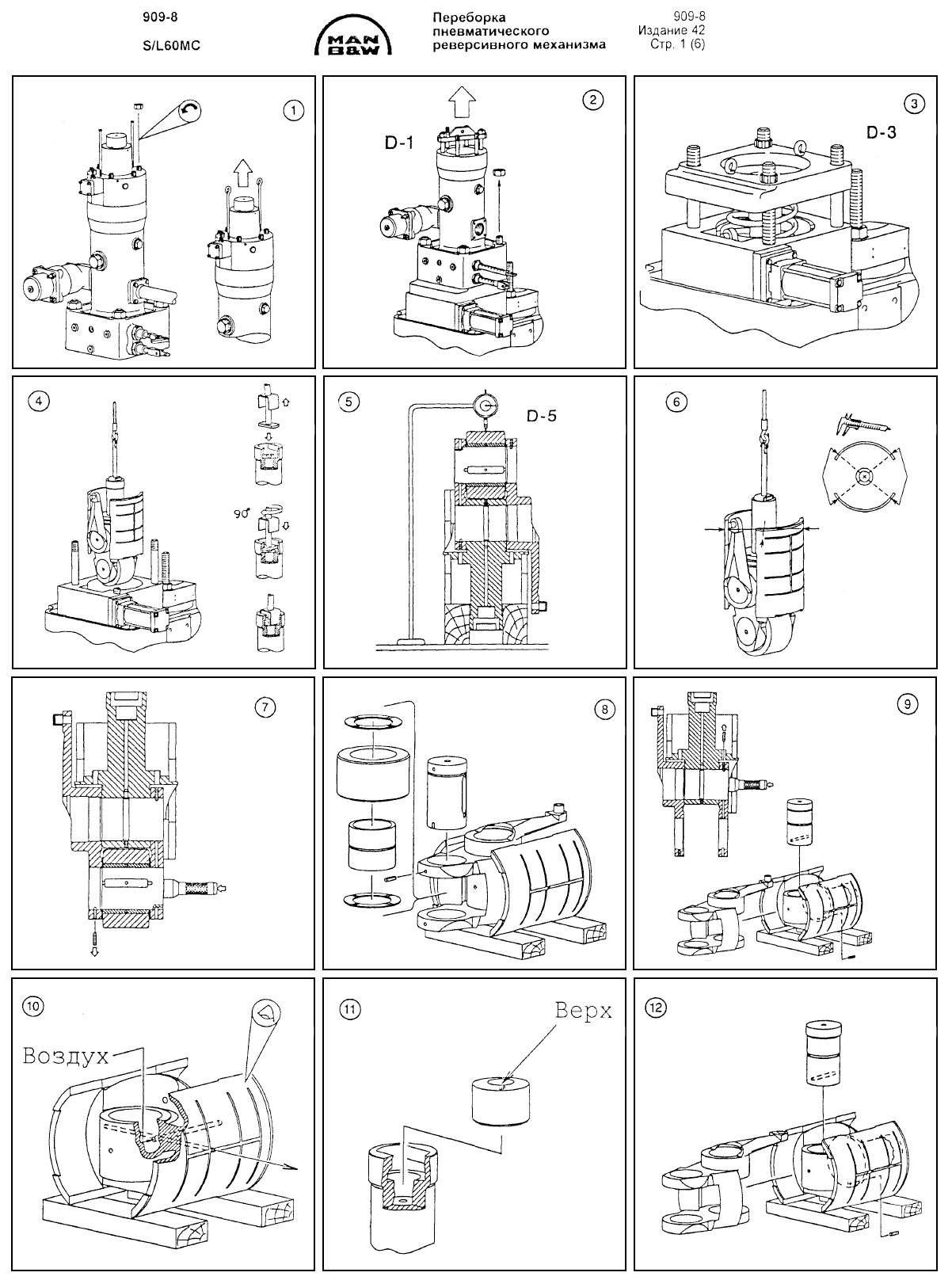

Переборка пневматического реверсивного механизма 909-8

Толкатель может быть частично проверен при установке на двигатель. См. операцию 908-4 в статье «Выпускной клапан 908 »

РАЗБОРКА

- 1. Снимите верхнюю крышку и плунжерную пару из корпуса топливного насоса соответствующего цилиндра.

- См. операцию 909-3.1.

- 2. Отверните гайки и снимите корпус топливного насоса.

- 3. Отдайте гайки последовательно на двух шпильках до тех пор, пока пружины толкателей не будут разгружены.

- Снимите гайки, установите два рым-болта в основании ТНВД и снимите его.

- Вытащите пружины толкателей.

- 4. Подъемное устройство для толкателя монтируется на толкателе следующим образом:

- Поднимите стопорную пластину приспособления вверх по валу приспособления. Разместите приспособление так, чтобы его основание опиралось на упорную пяту в штыковом соединении толкателя.

- Поверните приспособление на 90°, чтобы основание заняло правильное место в штыковом соединении. Опустите стопорную пластину, тем самым зафиксировав его положение.

- Поднимите толкатель из корпуса толкателя, используя кран.

- 5. Проверьте поверхность ролика. Наиболее целесообразным положением для измерения зазора в подшипнике скольжения является то, когда толкатель установлен вертикально на паре досок со свободно висящим роликом.

- Установите индикатор на ролик, затем поднимите ролик насколько позволяет зазор. Это даст возможность замерить зазор непосредственно по шкале.

- 6. Рекомендуется разбирать толкатель только если при проверке обнаружены затрудненное вращение ролика, повреждение ролика, или зазор больший, чем указано в Данных.

- Перед демонтажем измерьте овальность толкателя. В таких случаях проведите операцию следующим образом:

- 7. Снимите стопорный винт с оси ролика.

- Выньте ось ролика с помощью выколотки.

- 8. Выньте ролик со втулкой подшипника и дистанционными кольцами.

- Осмотрите поверхности ролика, соприкосающиеся с дистанционными кольцами и поверхность скольжения оси на наличие рисок и задиров.

- Осмотрите дистанционные кольца и замените их, если клинообразные масляные канавки изношены.

- Замените втулку-подшипник скольжения и другие дефектные детали.

- 9. Снимите стопорный винт с оси реверсивного звена. С помощью выколотки удалите ось из реверсивного звена.

- 10. Продуйте смазочные каналы и отверстия толкателя и реверсивного звена начисто сжатым воздухом.

- Осмотрите скользящие поверхности толкателя и поверхности направляющих реверсивного звена на наличие рисок и задиров. Устраните найденные повреждения.

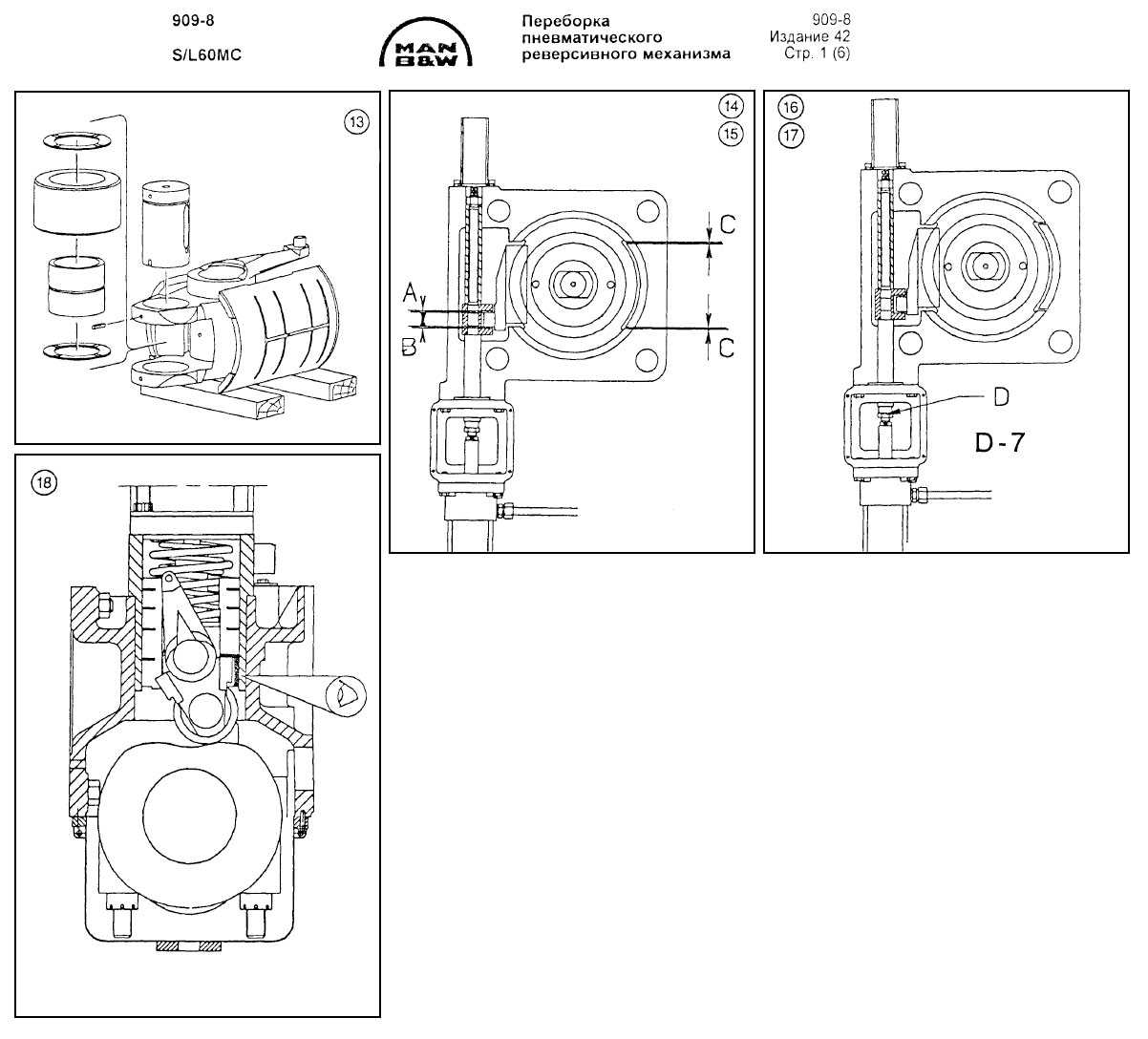

- 11. Осмотрите упорную пяту толкателя на наличие деформаций (при необходимости замените).

- При монтаже пяты в толкателе проверьте, чтобы фаска, промаркированная отметкой (UP) (Верх) была обращена вверх, см. рисунок.

- 12. Соберите толкатель, реверсивное звено и ось. С помощью выколотки запрессуйте ось на место в реверсивном звене, обращая внимание, чтобы стопорное отверстие в оси совпадало с резьбовым отверстием для стопорного винта в реверсивном звене. Затем установите стопорный винт (убедитесь, что стопорный винт входит в стопорное отверстие оси). Застопорите винт локтайтом типа EN243S.

- 13. Установите толкатель с реверсивным звеном на пару досок (с отверстиями для оси вертикально).

- Установите ролик, втулку подшипника и дистанционные кольца в толкателе так, чтобы все отверстия совпадали.

- С помощью выколотки запрессуйте ось на место в реверсивном звене, обращая внимание на то, чтобы проточенная канавка в оси совпадала с направляющим штифтом реверсивного звена и убедитесь, чтобы маркировочные риски совпадали.

- Затем установите стопорный винт (убедитесь, что стопорный винт входит в стопорное отверстие оси). Застопорите винт локтайтом типа EN243S.

- 14. При сборке толкателя с реверсивным звеном проверьте зазор между толкателем и направляющей пластиной, установленной во втулке для толкателя.

- Проверните распределительный вал так, чтобы толкатель поднялся примерно на 20 мм. Зазор С между толкателем и направляющей пластиной должен быть одинаковым на обоих концах ±0,1 мм.

- 15. Зазоры А и В между направляющей и пальцем реверсивного звена (рычага) должны быть проверены в положениях Вперед и Назад.

- С помощью сжатого воздуха, подаваемого в пневмоцилиндр, проверьте, чтобы реверсивный механизм работал плавно.

- Зазоры А и В должны быть примерно одинаковыми в обоих положениях. Ни А, ни В не должны быть менее 0,2 мм.

- 16. Если необходима регулировка, ее нужно производить в положении Назад.

- Снимите крышку над соединением вала.

- Отпустите гайку D и выполните регулировку. После регулировки переключите в положение Вперед и проверьте зазор.

- Наконец, переключите снова в положение Назад.

- 17. Затяните гайку D, см. Данные, и установите крышку над соединением валика.

- Если после регулировки зазоры не могут быть получены, следует снять топливный насос для осмотра системы реверса.

- 18. С помощью телеграфа установите толкатель в положение Вперед. Проверьте отсутствие зазора между реверсивным звеном и направляющей. Такую же проверку необходимо провести в положении Назад.

Литература

Инструкция для главных двигателей типа 50-98МС. Издание 8С