Содержание

- Основные критерии и требования к подшипникам

- Подшипниковые металлы

- Оверлееры

- Флешлеер

- Конструкция подшипника

- Шейки/пальцы

- Практическая информация

- Крейцкопфный (головной) подшипник

- Рамовые подшипники

- Сборка мотылевого подшипника

- Направляющие башмаки и направляющие планки

- Сборка упорных подшипников

- Проверка подшипников перед установкой

Основные критерии и требования к подшипникам

Подшипники являются жизненно важными компонентами двигателя, поэтому для надёжной работы двигателя требуется правильный расчёт и надлежащий выбор подшипникового металла.

Критерий расчёта подшипника зависит от типа подшипника и в основном от:

- а. Статической и динамической нагрузки подшипника;

- б. Направления нагрузки в подшипнике;

- в. Движения шейки/корпуса подшипника;

- г. Частоты вращения;

- д. Применяемого охлаждения.

Компактность двигателей и номинальные данные влияют на величину нагрузки на подшипник, и требуют правильного выбора подшипникового металла, качественного исполнения и в отдельных подшипниках необходимости применения оверлеерного покрытия (overlayers).

Шабровка поверхностей подшипника не рекомендуется за исключением ремонтных случаев в ситуациях, указанных в разделе «Практическая информация» пп 7 и 10. Строго рекомендуется связаться с MAN B&W DIESEL для получения совета до начала любого ремонта, поскольку неправильное шабрение приводит к обратному эффекту относительно свойств скольжения и в итоге к повреждению подшипника.

Подшипниковые металлы

1. Покрытие на основе белого металла

Покрытие из белого металла содержит минимум 88% олова, а остальная часть сплава приходится на сурьму, медь, кадмий и некоторое количество других элементов, которые добавляются для улучшения зернистости структуры и гомогенности (однородности) во время процесса затвердевания. Это является весьма важным для несения нагрузки и качественного скольжения покрытия. Содержание свинца в этой композиции сплава является нежелательной примесью, приводящей к снижению стойкости при увеличенном содержании свинца, которого не должно быть более 0,2% композиции литейного сплава (cast alloy composition).

2. Алюминиевое покрытие (AISn40)

Алюминиевое покрытие является композицией алюминия и олова, в которой олово захватывается трёхмерной алюминиевой сеткой. Алюминиевое покрытие содержит 40% олова. Свойства скольжения такой композиции во многом подобны белому металлу, но нагрузочные характеристики такого материала выше, чем у белых металлов при тех же самых температурах. Алюминиевое покрытие является идеальной комбинацией, при которой олово даёт хорошие свойства скольжения, в то время как функцией алюминиевой сетки является эффективное «принятие» (absorber) нагрузки.

Оверлееры

Оверлеер является тонким гальваническим покрытием в основном свинца и олова, которое наносится непосредственно на белый металл или тонким гальваническим промежуточным слоем серебра или никеля на алюминиевой скользящей поверхности подшипника. Оверлеер является гибким и ковким покрытием, и его главной целью является обеспечение хорошей укладки и согласования между поверхностью подшипника и геометрией поверхности шейки. Оверлеер в основном применяется в ХН-подшипниковых конструкциях.

Флешлеер, олово (Sn)

Флешлеер является 100% слоем олова, который наносится гальванически; толщина этого слоя составляет всего несколько микрон. Это покрытие используют главным образом для предотвращения коррозии (окисления) подшипника. Покрытие оловом работает также как эффективный сухой лубрикант при установке новых подшипников и при провороте коленчатого вала.

Конструкция подшипника

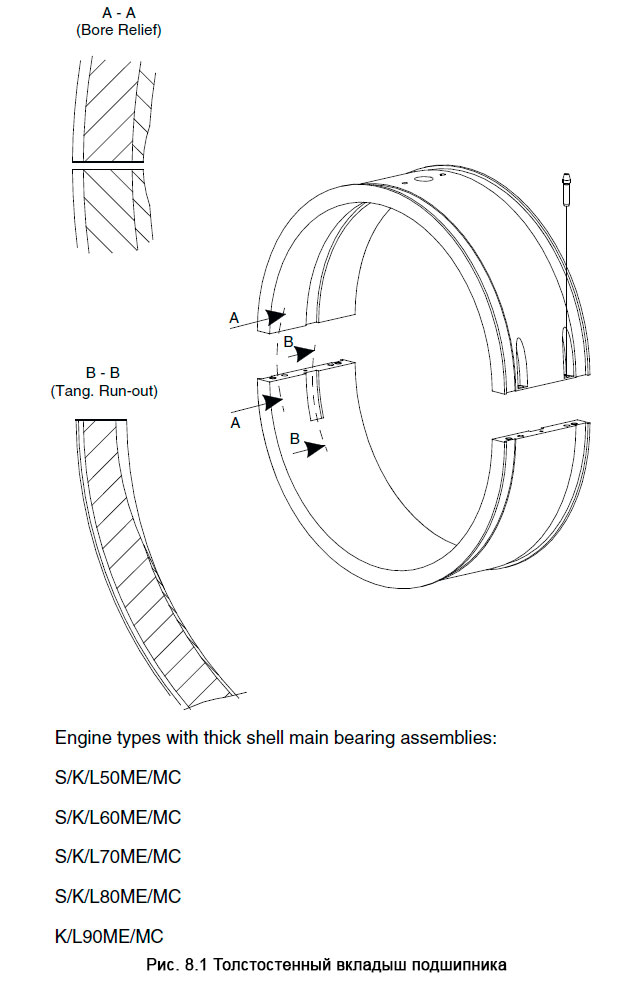

Детально подшипники различной конструкции представлены в инструкции производителя, том I, платы 70801, 70802, 70803, 70804. В данном разделе в качестве примера будет рассмотрен толстостенный вкладыш подшипника, рис. 8.1.

Обычные подшипники для МС двигателей выполняются из стальных вкладышей (shells) с гладкой поверхностью белого металла или оловянно - алюминиевого слоя с или без оварлеера/флешлеера. Оловянно-алюминиевые подшипники имеют конструкцию всегда с тонкостенным вкладышем, в то время как подшипники белого металла могут быть как с тонкостенным, так и с толстостенным вкладышем. Поверхность подшипника снабжена размещёнными по центру канавками поступления масла и другими конструктивными элементами, такими как выравнивающие выпуски (smooth run-outs), масляные клинья (oil wedges) и/или выпускные сверления.

1. Выравнивающие выпуски масляных канавок (платы 70801, 70802, 70804, рис. В-В). Выравнивающие выпуски (smooth run-outs) являются транзитной конфигурацией между периферической канавкой подачи масла и поверхностью скольжения подшипника. Эта специальная конфигурация переходной масляной канавки предотвращает эффект соскабливания масла (oil scraping effect) и снижает сопротивление потоку масла непосредственно в нагрузочной области подшипника.

2. Выпускные отверстия - bore relief (инструкция производителя, том I, платы 70801, 70802, 70804, рис. А-А). Поверхность скольжения подшипника обрабатывается на станке со сторон соединения верхнего и нижнего вкладыша для образования выпускных отверстий. Их назначением является скомпенсировать неточное совмещение нижнего и верхнего вкладыша подшипника по причине выпуклостей краёв. Такие выпуклости могут действовать как скреперы и вызывать недостачу масла.

3. Аксиальные масляные канавки и масляные клинья (инструкция производителя, том I, платы 70803,70806, рис. А-А). Масляные дорожки и масляные клинья выполняют следующие функции:

- Усиления распределения масла по нагруженным рабочим поверхностям. (Конусообразные области улучшают поступление масла).

- Специально в случае крейцкопфных подшипников (плата 70803) способствуют формированию гидродинамической масляной плёнки между несущими нагрузку поверхностями.

- Обеспечивают охлаждение деталей маслом (масляные канавки).

При выполнении этих функций масло должно свободно протекать по смазочным канавкам мимо масляных клиньев в опорных областях, где масляная плёнка находится под нагрузкой.

4. Толстостенные вкладыши подшипников (плата 70801). Этот тип подшипников имеет стальную заднюю стенку с требуемой прочностью, чтобы:

- Противодействовать искривлению конфигурации поверхности скольжения и

- Чтобы поддерживать наплавленный белый металл в районах, где вкладыш испытывает недостаточную прочность, например, в области верхней поверхности стыка.

Верхние зазоры в подшипниках этой конструкции регулируются прокладками, в то время как боковые зазоры предопределяются результатом суммирования допусков диаметра отверстия корпуса, толщины стенок вкладыша, допусков шейки и влиянием силы обжатия станинных болтов, которая деформирует постель по кругу подшипниковой сборки. Толстостенные вкладыши обычно имеют толщину 30-60 мм, и используются главным образом в рамовых подшипниках.

5. Тонкостенные вкладыши подшипников (плата 70802). Тонкостенные подшипники имеют толщину вкладышей от 2% до 2.5% от диаметра шейки. Стальная задняя стенка вкладыша не имеет достаточной прочности, чтобы поддерживать самостоятельно наплавленный подшипниковый металл. Поэтому подшипник должен быть подкреплён жёстко по всей его длине. Этот вид подшипника изготавливается с периферическим удлинением (crush/nip), которое, когда корпусные части монтируются и обтягиваются, будет производить необходимое радиальное давление между корпусом и вкладышем подшипника.

Верхний и боковой зазор в этом подшипнике предопределяется суммарным фактором - диаметром корпусного отверстия, толщиной стенок вкладыша, допусков диаметра шейки/пальца для рамовых подшипников, деформацией постели, вызванной силой натяжения стяжных болтов.

6. Верхний зазор. Правильный верхний зазор в рамовых подшипниках, пальцах кривошипа и крейцкопфных подшипниках является балансом между поддержанием надлежащего потока масла через подшипник, что стабилизирует температуру подшипника на уровне, обеспечивающем состояние усталости подшипникового металла, - и наличием конфигурации поверхности, которая должна способствовать созданию и поддержанию надлежащей масляной плёнки.

Слишком высокий верхний зазор часто приводит к усталостным растрескиваниям. Подшипники проверяются обычно измерением верхнего зазора. В работе необходимость измерения верхних зазоров может быть обусловлена:

- Проверкой правильности переборки подшипника. Для новых подшипников зазоры должны лежать в пределах, указанных в руководстве по эксплуатации (том II, 904 и 905).

- Определением состояния подшипника при периодической проверке его без вскрытия, см. п. «Практическая информация- проверка без вскрытия».

В обоих случаях жизненно важно, чтобы величины зазоров предыдущей проверки имелись для сравнения. Поэтому все измерения необходимо заносить в формуляр двигателя с указанием даты и наработки в часах, см. плату 70813.

Первоначальные зазоры могут быть даны по результатам стендовых испытаний.

7. Износ. Износ подшипников при нормальных условиях эксплуатации является незначительным, см. п. Практическая информация-степень износа подшипника». Существенный износ является следствием абразивного или коррозийного загрязнения масляной системы, что будет действовать резко на шейки/пальцы и увеличивать степень износа подшипников.

8. Подшипники ремонтного (Undersize) размера

- Подшипники шеек коленчатого вала являются подшипниками с тонкостенными вкладышами. Принимая во внимание относительно длительное время изготовления, двигателестроитель имеет уже готовый запас полуфабрикатных вкладышей (заготовок), что покрывает диапазон от номинального до ремонтного 3 мм размера. См. также п. «Шейки/пальцы ремонтного размера». Полуфабрикатные заготовки для пальцев ремонтного размера ниже 3 мм не являются стандартным запасом.

- Рамовые подшипники для серии МС двигателей могут быть с толстостенными и тонкостенными вкладышами.

- Крейцкопфные подшипники должны быть только со стандартными вкладышами, поскольку восстановительные предложения относятся только к стандартным вкладышам. Относительно восстановительных работ рекомендуется проконсультироваться с MAN B&W Diesel.

За консультацией относительно применения подшипников ремонтного размера рекомендуется обращаться к MAN B&W Diesel.

Шейки/пальцы

1. Шероховатость поверхности

Шероховатость поверхностей шеек/пальцев является важной для состояния подшипников. Увеличенная шероховатость может быть вызвана:

- 1. Абразивным повреждением, по причине загрязнения масляной системы, см. также пункт 4.2 раздела «Практическая информация».

- 2. Коррозийным повреждением, из-за морской воды или других кислотных загрязнителей или окислением шеек по причине конденсата, см. также пункт 4.2 раздела «Практическая информация».

- 3. Искровой эрозией (встречается только в рамовых подшипниках), см. п. 2. «Искровая эрозия».

- 4. Задирами, вызванными ручной обработкой.

С увеличением шероховатости шейки/пальца может быть достигнут уровень состояния, когда толщина масляной плёнки уменьшается настолько, что возникнет контакт между поверхностью шейки/пальца и поверхностью скольжения подшипника. Это будет вызывать налипание металла на шейке/пальце с появлением серебристо белого оттенка поверхности. Если такие признаки появляются, то шейка/палец должны быть восстановлены путём полирования так, чтобы шероховатость была допустимой. В экстремальных случаях шейка\палец должны быть отшлифованы до заниженного размера, см. п. 4 ниже.

2. Искровая эрозия

Искровая эрозия случается при дуговом разряде между рамовым подшипником и поверхностью шейки. Причиной является образование гальванического соединения между корпусом судна, морской водой, и валом/коленчатым валом винта. Масляная плёнка действует как диэлектрик. Напряжение пробоя в подшипнике зависит от толщины масляной пленки. Поскольку гидродинамическая толщина масляной плёнки различна в одном цикле вращения, то разряд будет происходить примерно в одном месте каждого цикла вращения, т.е. там, где толщина плёнки будет минимальной. Огрубление соответственно будет концентрироваться в определённых областях поверхности шейки. На ранних стадиях области огрубления могут походить на небольшую эрозию - но позднее при возрастании эрозии будут появляться небольшие кратеры и выводить белый металл, поэтому появляется серебристо-белый оттенок. Таким образом, для осуществления защиты от искровой эрозии уровень потенциала не должен превосходить 80 мВ, что достигается с помощью высокоэффективного устройства заземления. Если такое устройства установлено, то его эффективность должна регулярно проверяться. Искровая эрозия наблюдается только в рамовых подшипниках и шейках рамовых подшипников. В отношении ремонта шеек см. п. 11 «Практическая информация - Ремонт шеек/пальцев».

Состояние подшипников должно оцениваться на предмет их восстановления или отбраковывания. За консультацией рекомендуется обращаться к MAN B&W Diesel.

3. Конфигурация поверхности

Дефекты конфигурации поверхности, такие как недостаточная округлённость, смещение и конусность могут приводить к ухудшению эксплуатации. Такие случаи ненормальностей могут быть после ремонтной шлифовки. В этом случае необходимо проконсультироваться с MAN B&W Diesel.

4. Ремонтные (undersize) шейки/пальцы.

В случае серьёзного повреждения шейки, может быть необходимость в восстановлении путём приведения её к уменьшенному размеру методом шлифовки. Конечный нижайший предел размера должен составлять по возможности половину или один миллиметр. Это рекомендуется в порядке упрощения производства и ассортимента низкоразмерных подшипников, как это показано для примера в следующих случаях:

- 1. Главные и коленчатого вала шейки могут быть обработаны до 3 мм ремонтного размера. Ремонтные шейки ниже этого значения требуют специальных испытаний подшипниковой сборки. В этом случае необходимо проконсультироваться с MAN B&W Diesel.

- 2. Пальцы крейцкопфа в работе могут быть:

- а. Отполированы до (Dномин - 0,15 мм) как минимально допустимый диаметр

- б. Смещены до максимум 0,3 мм, и загрунтованы

В обоих случаях, если используются стандартные подшипники, верхний зазор подшипника будет увеличиваться в зависимости от состояния поверхности пальца, который должен восстанавливаться. Окончательная величина, полученная при шлифовке, должна быть четко промаркирована. Рекомендуется проконсультироваться с MAN B&W Diesel.

Практическая информация

1. Проверка без вскрытия

Необходимо следовать нижеприведенному проверочному перечню действий, установленному в томе II «Обслуживание», 904 и 905. Результаты необходимо заносить в формуляр двигателя. См. также п. 12 «Инспектирование подшипников»:

- 1. Остановить двигатель и заблокировать главный пусковой клапан.

- 2. Ввести валоповоротное устройство.

- 3. Сразу после остановки двигателя, когда масло ещё циркулирует, установить, что однородные масляные струи проходят по всем канавкам выхода масла подшипника крейцкопфа в нижнем вкладыше и направляющих башмаках.

- 4. Провернуть кривошип коленчатого вала соответствующего цилиндра в удобное положение и остановить насос циркуляционного масла (рекомендуется оставить двигатель на полчаса/час с отключёнными насосами, чтобы дать возможность стечь маслу).

- 5. а) Проверить верхний зазор щупом. Изменения в зазоре должны быть незначительными в сравнении с последними записанными замерами. Если имеет место общее увеличение верхнего зазора, сверх допустимого, то подшипник должен быть проинспектирован.

б) По зазорам направляющего башмака и направляющей планки (strips), а также процедуре проверки см. том II «Обслуживание», 904. - 6. Проверить стенки подшипниковых вкладышей, направляющих башмаков, направляющих планок, а также проверить на выжимание и потерю металла. Также просмотреть фрагменты в масляных поддонах картера на предмет подшипникового металла, см. также п. 2.

- 7. В следующих случаях подшипники должны демонтироваться для проверки вскрытием, см. п. 2:

- а. Подшипник перегрелся в работе.

- б. Масляный поток и струи масла неровные, слабые или с пропусками.

- в. Увеличенный зазор более, чем на 0,05 мм по сравнению с предыдущим замером. См. также п. 8 «Скорость износа подшипника».

- г. Выдавлен подшипниковый металл или местами отсутствует на подшипнике, направляющих башмаках или концах направляющих планок.

Если обследования по п. 7 удовлетворительны относительно подшипников крейцкопфа и коленчатого вала, то необходимо измерить диаметр отверстия подшипника в нескольких точках. Если диаметры отличаются более чем на 0,06 мм, то шатун полностью необходимо отправить на ремонтный завод.

Если пункты 7а, 7в, 7г относятся к рамовым подшипникам, то рекомендуется проинспектировать два смежных подшипниковых вкладыша, чтобы проверить какие-либо несоответствия.

2. Инспекция при вскрытии и переборке (инструкция производителя, том I, плата 70809)

!Необходимо записать уровень гидравлического давления, когда гайки крышки подшипника ослабляются.

Тщательно протереть рабочие поверхности пальца/шейки и подшипникового вкладыша чистой ветошью. Для осмотра использовать сильное освещение. Оценка состояния металла и поверхности шейки производится в соответствии с нижеследующими указаниями. Результаты заносятся в формуляр двигателя. См. также п. 12 «Инспекция подшипников».

3. Типичные повреждения

Оверлеер и подшипниковый металл могут иметь следующие виды повреждений.

- 1. Износ (разрывы) оверлеера (ХН подшипники), что является следствием нестандартного соединения (пайки). Повреждение не ограничивается отдельными областями поверхности подшипника. Подшипниковый металл/промежуточный слой в повреждённой области просматривается ясно с очерченными краями оверлеера. Этот дефект представляется обычно как косметический дефект, когда он не захватывает большие площади подшипниковой поверхности без связей между ними.

- 2. Вытирание (wiping) оверлеера проявляется участками оверлеера, которые стираются (smeared out). Стирание оверлеера может иметь место при вводе в работу нового подшипника; однако, если стирание существенное, то причина должна быть найдена и устранена. Одной из основных причин стирания является увеличение шероховатости поверхности шейки/пальца и задиры.

- 3. Стирание металла подшипника обусловливается контактом между поверхностями скольжения, что вызывает увеличение тепла от трения и пластическую деформацию (wiping), см. также п. 4 «Причины стирания» и п. 10.2.

! Для олово-алюминиевых подшипников общая площадь, где промежуточный слой подвергся воздействию до разрыва оверлеера, стирание или износ не должны превышать максимального предела, данного в инструкции производителя, том I, табл. 1 на плате 70810.

Подвергался ли слой воздействию можно определить, когда слой является никелевым (подшипники производства Daido) с помощью ножевого теста, при котором нож будет оставлять только слабый или не оставлять след в промежуточном слое.

Умеренное стирание на стадии приработки является нормальным, и рассматривается как косметическая проблема.

4. Причины стирания

- 1. Места жёсткого контакта, т.е. созданные в результате:

- а. Неисправная шейка/палец, подшипник или ведущие поверхности крейцкопфа.

- б. Царапины в подшипнике или поверхности ведущего башмака.

- в. Попадание твёрдых частиц между отверстием корпуса и задней стенкой вкладыша.

- г. Фреттинг - коррозия на спинке вкладыша и в отверстии корпуса.

- 2. Увеличенная шершавость поверхности шейки/пальца

- а. Попаданием твердых частиц, что может быть обусловлено неисправным фильтром и/или центрифугами или отслоением ржавчины и сколов в трубопроводах. Поэтому очистке масла должно уделяться большое внимание.

- б. Коррозийным воздействием, если масло проявляет кислотные свойства или сильные кислотные ангидриды добавляются к маслу, которые вместе с водой будут вырабатывать кислоту. Когда содержание солёной воды в смазочном масле выше 1%, вода будет действовать на подшипниковый металл, образовывая в результате тёмные инкрустации окисла олова (SnO), которые могут царапать и огрублять поверхность шейки/пальца. Образование окиси олова ускоряется при попадании ржавчины из танка. Поэтому необходимо содержать обшивки танков в чистоте.

- 3. Применение не рекомендованного масла

- 4. Несоосность

В большинстве случаев увеличение шероховатости происходит в процессе эксплуатации, и объясняется:

5. Трещины

Образование трещины является усталостным феноменом, обусловленным уровнями динамической напряжённости в отдельных участках подшипникового металла. В случае чрезмерного местного нагрева усталостная стойкость подшипникового металла будет снижена, и будут образовываться термические трещины даже при уровне динамической напряжённости ниже нормы. В сетке трещин образуется небольшой пучок волосяных трещин. В дальнейшем формирование прорезей и зазубрин и влияние гидродинамического давления масла будут вырывать белый металл из стальной основы вкладыша и выгонять металлические фрагменты.

6. Причины трещин

1 .Недостаточная сила связи между белым металлом и основой вкладыша (плохая пайка или наплавление).

2. Образование трещин после короткого периода работы может быть вследствие несоосности (искривление между крышкой и корпусом подшипника) или искажения конфигурации (перепад между контактными плоскостями подшипникового вкладыша или неправильная конфигурация масляного клина).

3. Высокая местная нагрузка: например, если во время работы нагрузка концентрируется на некоторых локальных высоких пятнышках белого металла.

!Подшипники с трещинами могут быть отремонтированы на временную работу в зависимости от объёма повреждения.

7. Ремонт масляных переходов (клинья, тангенциальные пути и выпускные сверления)

! Строго рекомендуется перед началом любого ремонта проконсультироваться с MAN B&W Diesel.

Образование острых краёв или неправильных уклонов переходов к поверхности подшипника будут серьёзно искажать поток масла к поверхности подшипника и вызывать недостаток масла в этих местах. Масляные переходы восстанавливают тщательной расчисткой собирающегося металла проверочной линейкой (straightedge) или другим удобным инструментом. Масляные клинья (oil wedges) должны быть перестроены на требуемый уклон (максимум 1/100) и длину, см. инструкцию производителя, том I, плату 70803.

Перед установкой подшипника необходимо проверить конфигурацию перехода см. п.13 «Проверка подшипников перед установкой».

8. Интенсивность износа подшипника

Уменьшение толщины вкладыша в зоне нагрузки рамового и головного подшипника в данный временной интервал определяет скорость износа подшипника. Усреднённая скорость износа, базирующаяся на опыте эксплуатации, составляет 0,01 мм / 10000 час. Если скорость износа находится в области этого значения, то работа подшипника может быть признана удовлетворительной. См. также п. 1 «Проверка без вскрытия», п. 7с.

Для крейцкопфных подшипников белого металла предел износа ограничен 50% сокращением длины масляного клина, см. плату 70803. Безусловно, если поверхность подшипника в хорошей форме, то вкладыш может быть снова использован после приведения длины масляных клиньев к нормальной длине. Необходимо проверить также состояние поверхности пальца, см. п. 1 раздела «Шейки/пальцы - Огрубление поверхности» и п. 9 «Огрубление поверхности (шейки/пальца).

Для оловянно алюминиевых крейцкопфных подшипников см. «Замечания» в п. 3.1. Относительно других вопросов необходимо контактировать с MAN B&W Diesel.

9. Огрубление поверхности (шейка/палец)

1. Пределы огрубления поверхности. Огрубление поверхности шейки/пальца всегда должна находиться внутри заданных пределов.

- a. Для главных и коленчатого вала шеек: - 0,4 Ra AlSn 40-layer

- Новые шейки - 0,8 Ra WM-layer

- Предостерегающее огрубление - 1,6 Ra WM-layer

(шейка должна быть восстановлена) - 0,8 Ra AlSn 40-layer - b. Для пальцев крейцкопфа

- Новые или переполированные - 0,05 Ra

- Приемлемые для работы - 0,05-0,1 Ra.

2. Определение огрубления пальца/шейки. Измеряется огрубление электронным тестером огрубления или оценивается пробами тестера Ruko путём сравнения поверхности шейки/пальца с образцами Ruko-тестера. При выполнении этого теста поверхность пальца и Ruko-тестера должна быть достаточно чистой и сухой. Держать тестер надо плотно к поверхности и сравнивать поверхности. При необходимости использовать ноготь пальца для пробы и сравнения поверхности пальца и образцов тестера для определения уровня огрубления.

10. Ремонт подшипников в отношении пятен

! Перед началом любого ремонта рекомендуется проконсультироваться с MAN B&W Diesel. См. также пункт 1 «Основные критерии и рекомендации по ремонту подшипников»

- 1. Стирающийся оверлеер

- а. Стирание оверлеера и умеренные царапины в нижнем вкладыше крейцкопфных подшипников не является опасным, и ремонтируется осторожным использованием шабера. Тем не менее, см. «замечания» по п. 3.1.

- б. Жёсткий контакт на краях крейцкопфных подшипников обычно вызывает гальванические образования. Это иногда обнаруживается при проверке недавно установленных подшипников, и устраняется путём ремонта этих зон прямоугольным правилом или другим пригодным инструментом.

- 2. Подшипниковый металл сдавлен или стёрт:

- а. Стёртый металл может накапливаться в масляных канавках/клиньях, выходах или выпускных отверстиях, где формируются грубые края. Такие подшипники обычно могут вновь использоваться путём устранения грубости краёв надлежащим шаберным инструментом и восстановления правильной конфигурации, см. п. 7. «Ремонт масляных путей». Сильные пятна на поверхности подшипника должны быть нивелированы с помощью лёгкого шабрения.

- б. В случае стирания там, где конфигурация подшипника должна быть восстановлена, является важным:

- оценить состояние повреждённой области и в случае необходимости проверить поверхность подшипника на микротрещины с помощью увеличительного стекла и при необходимости проникающей жидкости.

- проверить огрубление поверхности шейки/пальца.

- в. В экстремальных случаях стирания могут исчезнуть масляные клинья в крейцкопфных подшипниках. В этом случае вкладыш подшипника должен быть заменён.

- 3. Для оценки и ремонта повреждения искровой эрозией см. раздел «Шейки/пальцы» п. 2 «Искровая эрозия».

- 4. Треснувшие поверхности подшипникового металла могут быть отремонтированы только на время. Подшипник должен быть заменен. См. п. 5 «Трещины» и 6 «Причина трещин».

11. Ремонт шеек/пальцев

1. Пальцы крейцкопфа. Грубость оловянной поверхности должна быть меньше чем 0,1 Ra. См. п. 9 «Грубость поверхности (шейка/палец)». Если величина Ra выше 1 микрона, то часто олово может быть переполировано на месте как описано ниже. Если на олове царапины, то должно быть оценено местоположение и состояние области царапин. Если имеют место глубокие царапины, то они должны быть тщательно нивеллированы грубой наждачной бумагой перед процессом полировки.

! Использовать необходимо стальное правило или ему подобное для поддержания полировочной бумаги, поскольку пальцы рук являются слишком гибкими.

Грубая поверхность не считается с царапинами после полировки, если она не превышает 0,05 Ra в 120° кроне. Для кроны 240° может быть приемлемым огрублением 0,2 Ra, включая трещины. При переполировке на месте рекомендуются следующие методы.

- а. Полировка микрофинишной (microfinishing film) плёнкой. Процесс полировки выполняется «финишной микроплёнкой», т.е. ЗМ алюминиевым окислом (30 микрон и 15 микрон), который может быть рекомендован как ускоренный и простой метод, хотя для полного восстановления поверхности олова подшипник необходимо направить на берег. Финишную микроплёнку можно разместить по кругу оловянного покрытия и протаскивать туда и обратно вручную всякий раз двигая вдоль длины покрытия; или протаскивать с помощью ручной дрели. Во втором случае концы плёнки соединяются вместе крепкой клейкой лентой или склеиваются вместе.

- б. Метод плетёной пеньковой верёвки. Этот метод выполняется пеньковой верёвкой и пастой крокус (jeweller's rouge). Перед тем как применить этот метод все выступающие царапины должны быть удалены мелкой наждачной шкуркой как в 11.1. Смесь полирующей пасты и газойля (формирующих абразивную пасту до необходимой по мягкости консистенции) должна наноситься на верёвку через регулярные интервалы. Во время полировки верёвка должна двигаться медленно от одного конца оловянного покрытия к другому. Полировка продолжается до тех пор, пока измерения шероховатости не подтвердят достаточной гладкости поверхности, см. п. 9. Это весьма времязатратная операция и в зависимости от шероховатости поверхности может потребовать от 3 до 6 часов для завершения полирования.

2. Шейки (рамовые и коленчатого вала)

- а. Методы полирования крейцкопфных пальцев могут также быть использованы здесь, а метод а) «Полировка микрофинишной плёнкой», является более приемлемым способом. При этом рекомендуется применять либо 30-ти микронную плёнку, либо хорошего качества наждачную шкурку на 220-270 единиц градуировки (grade).

- б. Местные повреждения шейки могут также ремонтироваться. Область должна быть тщательно отшлифована, а проходы к поверхности скольжения шейки должны быть тщательно округлены (rounded) и отшлифованы. Перед началом ремонта рекомендуется проконсультироваться с MAN B&W Diesel.

12. Инспектирование подшипников

Относительно проверки подшипников перед установкой см. раздел «Проверка подшипников перед установкой».

Для ведения записей на судне и обеспечения правильной оценки подшипников рекомендуется следовать руководствам по инспектированию, которое имеется в платах 70809-70814, том I инструкции производителя. См. пример записей инспектирования в плате 70813.

Крейцкопфный (головной) подшипник

1. Тип подшипника

Используемый в крейцкопфной сборке подшипник относится к тонкостенному (см. п. «Тонкостенные подшипники»). Нижний вкладыш является трехслойным, т е. вкладыш состоит из стальной основы с наплавленным белым металлом и оверлеерным верхним слоем (overlayer coating). См. также р. «Оверлееры». Верхний вкладыш биметаллический, так как он не имеет оверлеерного покрытия. Верхний и нижний вкладыши защищены от коррозии тонким слоем олова.

2. Конфигурация и функция подшипника

Из-за колеблющегося момента и низкой скорости скольжения крейцкопфного подшипника гидродинамическая масляная плёнка генерируется специальными канавками, называемыми масляным клином (oil wedges), расположенными в зоне нагрузки подшипника, см. р. «Конструкция подшипника» п. 3 «Аксиальные масляные канавки и масляные клинья». Масляная плёнка, образованная таким способом может быть немного тоньше. Это выставляет требования относительно шероховатости пальца подшипника и конфигурации масляного клина как важнейших параметров работы подшипника в сборе. Следующим требованием является эффективность охлаждения, что обеспечивается путём поперечных масляных дорожек. Поверхность пальца имеет суперфинишную обработку. Нижний вкладыш чаще всего исполняется со специальной конфигурацией поверхности (заглублённая дуга - embedded arc), которая распространяется на 120 градусов по дуге, и обеспечивает равномерное распределение нагрузки на поверхности подшипника в контакте с пальцем. Нижний вкладыш снабжается оверлеером (см. 8.1.3 «Оверлееры»), который имеет конфигурацию скольжения пальца, соответствующую поверхности подшипника в области сформированной дуги.

Рамовые подшипники

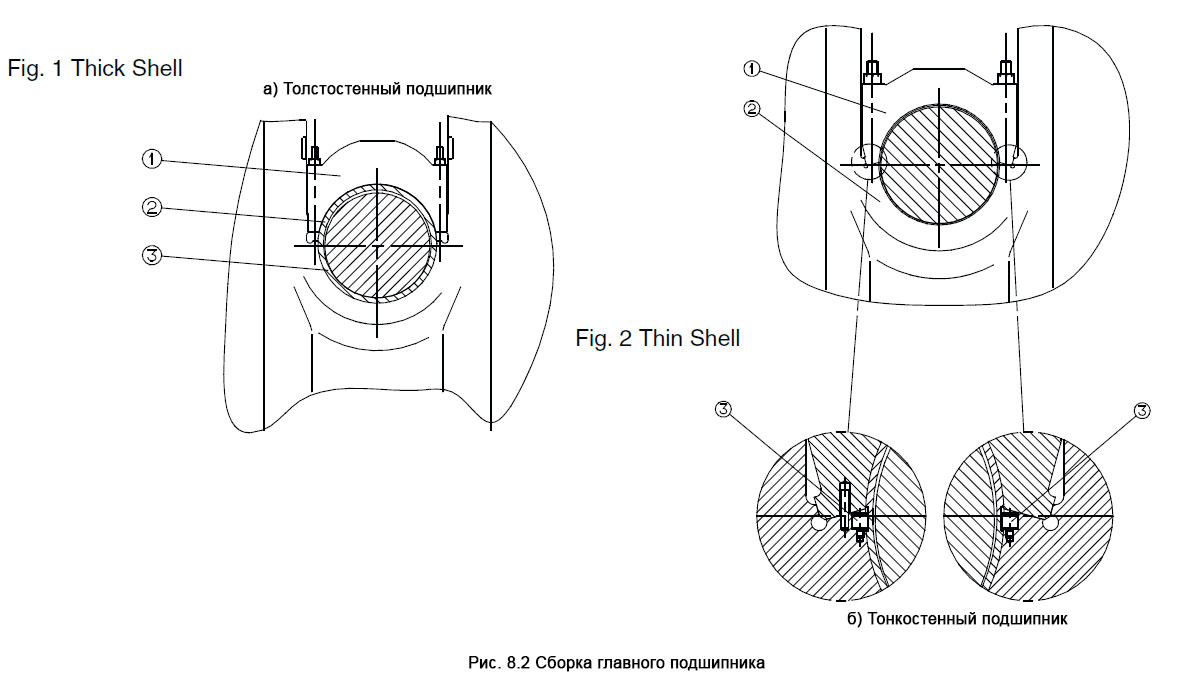

Серия МС двигателей может оборудоваться «толстостенными подшипниками» -thick shell bearings, или «тонкостенными» - thin shell bearings. Эти типы подшипников определяют сборку корпуса рамового подшипника, описанную ниже, см. таблицу типов устанавливаемых подшипников, плата 70801, том I инструкции производителя, и сборки корпусов, плата 70805.

1. Сборка (компоновка) толстостенного подшипника, рис. 8.2, а

Сила натяжения в сборке толстостенного подшипника, рис. 8.2, а, передаётся от крышки подшипника 1 к верхнему вкладышу 2 и через его стыковые поверхности на нижний вкладыш 3.

Отверстие подшипника обеспечивается следующей конфигурацией:

1. центральной масляной дорожкой и масляным входом в верхнем вкладыше, который заканчивается выходом с уклоном (sloping run-out), по обе стороны нижнего вкладыша, см. рис. 8.1.

2. подшипниковый ствол снабжается (furnished) выпускным отверстием, на стыковочных поверхностях верхнего и нижнего вкладыша, см. рис. 8.1.

2. Компоновка тонкостенного (вкладышного) подшипника, рис. 8.2, б

Это жёсткая (rigid) сборка, б. Крышка подшипника, которая имеет уклонные вертикальную и горизонтальную стыковочные поверхности, крепится клиньями в «мама» -конфигурации опорной плиты 2, что должно обеспечить надёжное соединение крышки с опорной плитой, если сборка является прецизионной. Нижний вкладыш фиксируется с помощью винтов, 3. При монтаже нижнего вкладыша очень важно убедиться в том, что винты полностью ввинчены до упора с опорной плитой. Это предотвратит повреждение винтов и вкладыша во время обтяжки крышки подшипника. См. Также том II, Обслуживание, 905, а также р. «Конструкция подшипника» п. 5 «Тонкостенные подшипники». При инспектировании и ремонте см. р. «Практическая информация».

Сборка мотылевого подшипника

Эта сборка производится с тонкостенными вкладышами, и, в зависимости от типа двигателя, имеет две или четыре стягивающие шпильки. Сборка подшипника кривошипного пальца с четырьмя шпильками должна обтягиваться параллельно, например, сначала две передние шпильки, а затем две задние. Затяжка может выполняться в два или три шага. Если четыре гидравлических домкрата способны только на один шаг, то необходимо добавить ещё контрольный шаг. Эта процедура рекомендуется для того, чтобы избежать скручивания (углового смещения) крышки подшипника в зоне стыковки на шатуне (connecting rod). Проход масла по канавке в скользящую поверхность подшипника зависит от конфигурации рамового подшипника. Для информации относительно проверки и ремонта см. р. «Практическая информация».

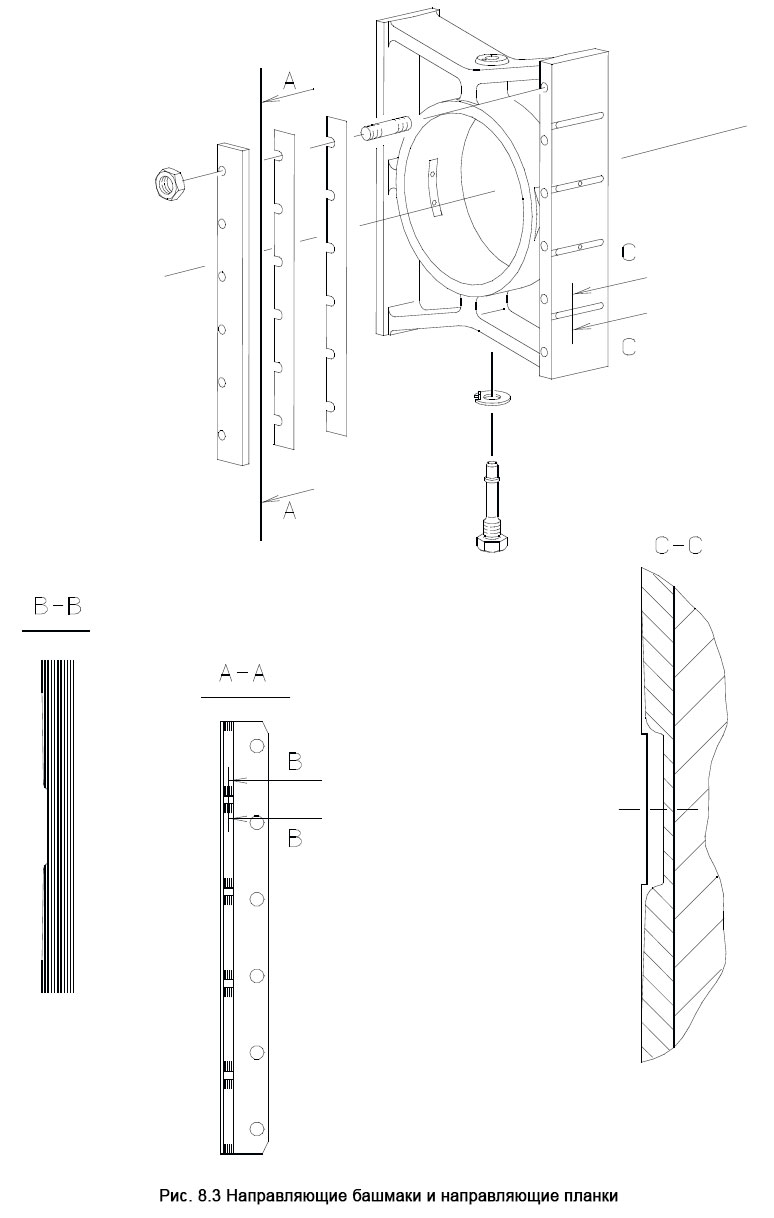

Направляющие башмаки и направляющие планки

Направляющие башмаки, рис. 8.3, которые монтируются на передних и задних концах пальцев крейцкопфа, скользят между направляющими, и преобразовывают поступательное движение поршневого штока через шатун во вращающий момент коленчатого вала. Направляющий башмак позиционируется относительно пальца крейцкопфа фиксирующим штифтом, ввёрнутым в направляющий башмак. Конец позиционирующего штифта просовывается в отверстие крейцкопфного пальца, и ограничивает вращательное движение крейцкопфного пальца, когда двигатель вращается с отсоединённым поршневым штоком. Направляющие планки крепятся к внутренней стороне направляющего башмака, и обеспечивают правильное расположение поршневого штока в обоих направлениях. Такое расположение и зазор между направляющими планками и направляющим приспособлением (guide) выполняется прокладками (shims) между кромкой (list) и направляющим башмаком.

Поверхности скольжения направляющих башмаков и направляющих планок обеспечиваются наплавленным белым металлом, и снабжаются поперечными масляными канавками и клиньями, см. п. 3 р. 8.1.5 «Аксиальные масляные дорожки и масляные клинья», рис. 8.3. Относительно проверки направляющих башмаков и направляющих планок см. том II «Обслуживание», 904.

Сборка упорных подшипников

Упорный подшипник является подшипником с сегментной подушкой (tilting-pad) типа Mishel. Он имеет восемь или более колодок (сегментов), размещаемых на каждой -передней и задней стороне упорного заплечика. Они удерживаются по окружности стопорами. Сегменты могут быть сопоставимы со скользящими блоками, и вращаются вокруг оси таким образом, чтобы каждый в отдельности занимал угловое положение, необходимое для гидродинамического смазывающего клина. Смазывающее/охлаждающее масло распыляется прямо на передней и задней сторонах упорного заплечика (thrust collar) с помощью жиклёров, располагающихся в области между сегментами. Жиклёры монтируются в полукруглую питающую трубу.

Относительно зазоров и максимально допустимого износа см. том II «Обслуживание», 905-3.

Проверка подшипников перед установкой

Перед проверкой необходимо тщательно очистить подшипник.

ВИЗУАЛЬНАЯ ИНСПЕКЦИЯ

1. Проверить состояние поверхностей подшипника на предмет следов и заусенцев. При необходимости отремонтировать шабером.

2. Убедиться, что пути между выпускными отверстиями и поверхностями скольжения являются гладкими.

КОНТРОЛЬНЫЕ ИЗМЕРЕНИЯ

Разместить вкладыш свободно, измерить толщину коронки (crown) сферическим микрометром (ball micrometr gauge). Измерить по центральной линии вкладыша, 15 миллиметров от передней и задней сторон. Записать измерения как описано в п. 12 раздела «Практическая информация - Инспектирование подшипников» и платы 70809 - 70814 том I инструкции производителя. Это облегчит оценку износа подшипника при последующей переборке.

ПРЕДОСТОРОЖНОСТИ

Поскольку вкладыши чувствительны к деформациям, то необходимо это учесть при погрузке, транспортировке и хранении во избежание повреждений поверхности и конфигурации. Вкладыши должны храниться лёжа на одной стороне, и быть достаточно защищёнными от коррозии и механических повреждений. При транспортировке со склада к двигателю необходимо избегать любых воздействий, могущих повлиять на конфигурацию вкладыша.

Литература

Эксплуатация, обслуживание и ремонт двигателей MAN B&W-ME - Пипченко А.Н., Пономаренко В.В., Шевченко В.А. [2014]

50-108ME/ME-C - VOLUME I OPERATION