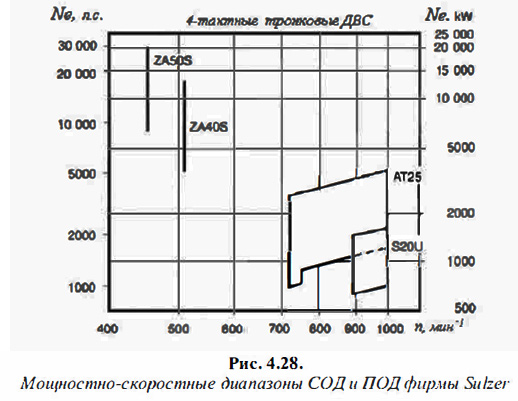

Фирма Sulzer и ее лицензиаты занимают второе место в мире по выпуску дизелей всех типов, что составляет порядка 30% от общего объема дизелестроения. По объему производства тронковых дизелей двигатели с маркой фирмы Sulzer в последнее время находятся на третьем месте, составляя 15% мирового производства. Выпускаемые 4 модели четырехтактных СОД обеспечивают диапазон мощностей от 570 до 12 960 кВт. Надо отметить, что в конце 1990-х гг. акции компании Sulzer приобрела фирма Wartsila Diesel (Финляндия), которая после слияния с рядом зарубежных фирм была преобразована в Wartsila NSD Corporation, осуществляющую в настоящее время производство высоко-, средне- и малооборотных дизелей как собственной конструкции, так и фирм-лицензиаров (рис. 4.28).

Что касается разработанных моделей судовых двигателей собственно фирмы Sulzer, то необходимо отметить марки Z40, ZA40, ZA40S для диапазона мощностей от 3000 до 11 800 кВт при частотах вращения 510-560 мин-1, а также двигатели повышенной оборотности марок А25, А20, АТ25 и S20 для диапазона мощностей от 420 до 3520 кВт при частотах вращения 720-1000 мин-1. Удельный расход топлива ДВС этого класса составляет 170-195 г/(кВт•ч).

Двигатели серии Z40 представляют особый интерес, поскольку они строились в двух- и четырехтактном вариантах. Переход с одного варианта на другой требует лишь простой модификации, поскольку их основные узлы аналогичны. Различны лишь втулки цилиндров, передача распределительного вала, приводные кулачки, оборудование для турбонаддува и охлаждения.

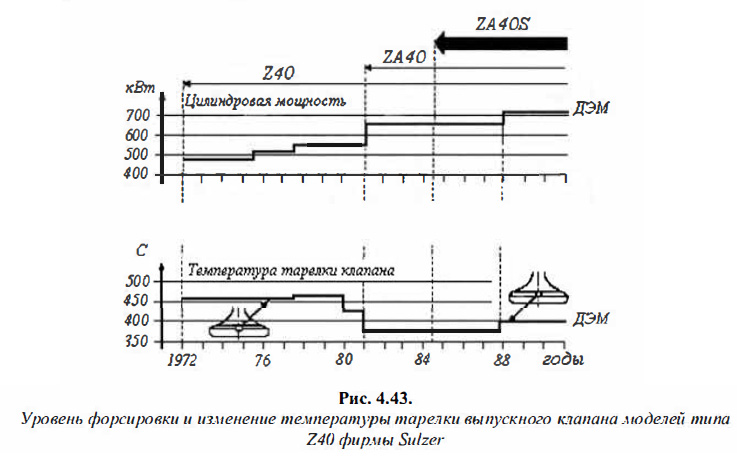

Первоначально это были 2-тактные двигатели (ZH) с цилиндровой мощностью 440 кВт, которые устанавливались на ледоколы, паромы и круизные суда. В дальнейшем 2-тактный двигатель, имеющий прямоточно-клапанную продувку, был модифицирован в собственно 4-тактную конструкцию (Z40), которая была значительно переработана и заменена новой моделью ZA40 с цилиндровой мощностью порядка 530-550 кВт при Ре = l ,8 МПа. Новая конструкция ZA40S с увеличенным ходом поршня (с 480 до 560 мм) значительно расширила ряд выпускаемых дизелей моделей Z40 и ZA40. Они перекрывали при количестве цилиндров 6-18 диапазон мощностей от 3200 до 9570 кВт. Дальнейшая разработка этих двигателей продолжалась в направлении увеличения уровня форсирования.

Удельный эффективный расход топлива в двигателях типа ZA40 был значительно снижен и в последней модификации (длинноходовом варианте) ZA40S составил всего 181г/(кВт•ч). Причем эти расходы топлива гарантируются для тяжелых топлив с вязкостью до 700 сСт.

Однако опыт эксплуатации СОД показал, что достаточно хорошие эксплуатационные показатели могут быть получены при использовании топлив с вязкостью не выше 180-240 сСт.

Двигатели предназначены главным образом для использования в качестве главных судовых, но могут служить и для выработки электроэнергии. Двухтактный вариант можно успешно применять в тех случаях, когда необходимо, чтобы двигатель обладал способностью работать в условиях значительного падения частоты вращения при постоянном среднем эффективном давлении. Более того, запас мощности у двухтактного двигателя выше, чем у четырехтактного. Четырехтактный двигатель может применяться в тех случаях, когда важны лучшая приемистость и большая частота вращения.

Новый дизель марки ZA40S разработан на базе серийного ZA40 без изменения диаметра, но с увеличенным ходом поршня с 480 до 560 мм. Цилиндровая мощность двигателя была повышена до 660 кВт при 510 мин-1 (вместо прежних 640 кВт при 580 мин-1), удельная поршневая мощность повысилась с 0,51 до 0,53 кВт/см2, а среднее эффективное давление — 2,2 МПа, максимальное давление сгорания — 15,5 МПа. Эффективный удельный расход топлива был снижен на 5%.

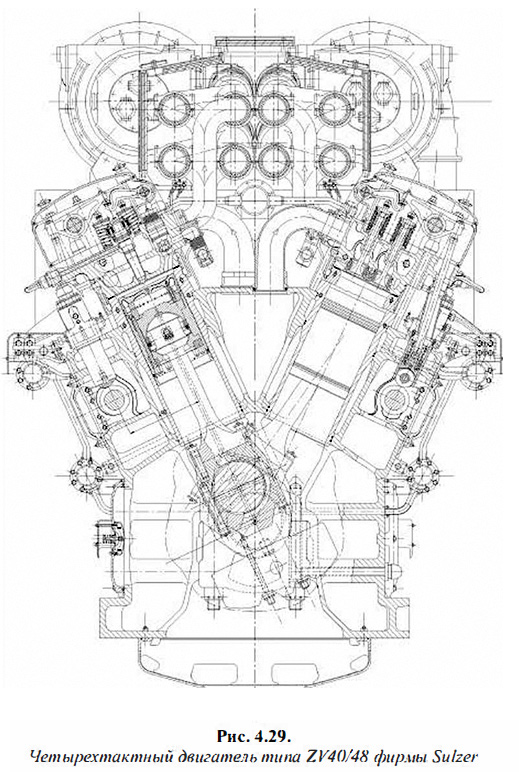

Четырехтактные модели типа Z, ZA и ZAS выпускались и выпускаются в рядном (ZL, ZAL, ZALS) и V-образном (ZV, ZAV, ZAVS) исполнении (рис. 4.29).

В настоящее время последние модели этого типа двигателей выпускает совместная дизелестроительная корпорация Wartsila NSD (New Sulzer Diesel), образовавшаяся после объединения ряда зарубежных фирм, в рядном и V-образном исполнении.

Новый, наиболее совершенный дизель повышенной оборотности марки S20 фирмы Sulzer предназначен для диапазона мощностей от 570 до 1305 кВт при частотах вращения от 720 до 1000 мин-1. В отличие от предыдущей модели А20 (ЧН20/24), двигатель S20 имеет увеличенный ход поршня (ЧН20/30) и некоторые конструктивные особенности.

При разработке конструкции S20 использованы узлы дизелей ZA и АТ, что позволило снизить удельный расход топлива, повысить качество и эффективность процесса горения, уменьшить токсичность отработанных газов, увеличить межремонтный период при работе на тяжелом топливе вязкостью до 700 сСт. Эффективный КПД дизеля составляет примерно 45%. Двигатель обладает способностью к быстрому набору нагрузки, имеет пониженные шумность и виброактивность.

В прошлом фирма Sulzer в качестве вспомогательных приводных дизелей последовательно выпускала модели марок ВАН-22, А25 (AL25) и А20 (AL20).

Это были для своего времени достаточно форсированные двигатели с хорошими технико-эксплуатационными показателями, которые впоследствии были заменены более совершенными моделями.

Дизели ZH40, Z40 (ZL40 и ZV40)

Необходимо отметить, что многие конструктивные решения при создании двигателей типа Z40 (40/48) имели большой уровень унификации и успешно использовались при разработке многих последующих моделей.

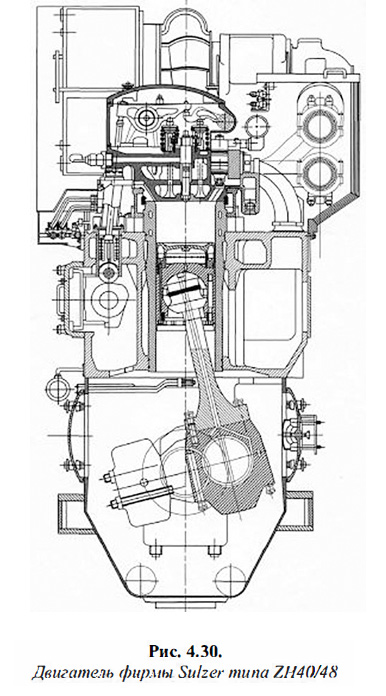

Двухтактные тронковые двигатели (ZH) имели прямоточно-клапанную продувку (рис. 4.30), воздух в цилиндр поступал через продувочные окна, расположенные по окружности в нижней части цилиндровой втулки. Это было основное конструктивное отличие двух- и четырехтактных двигателей. При этом удаление отработанных газов осуществлялось через два выпускных клапана.

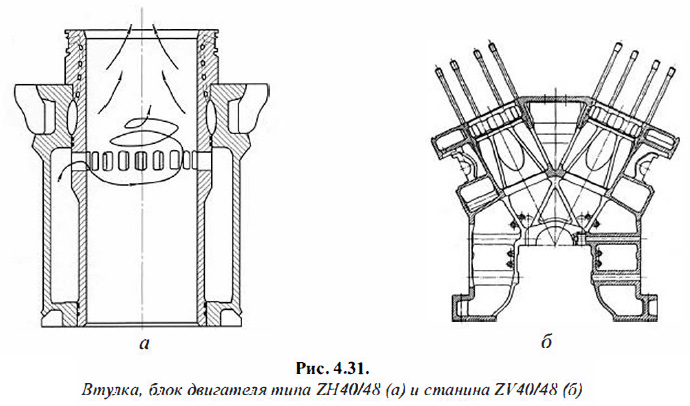

Остов рядного двигателя, как это реализуется в большинстве конструкций среднеоборотных двигателей, представлял собой чугунный литой моноблок. Фундаментная рама и блок цилиндров были выполнены в виде единой отливки с подвесным коленчатым валом.

При этом большая часть втулки цилиндра, расположенная в блоке, омывается наддувочным воздухом и не имеет водяного охлаждения, что исключает попадание воды в картерное пространство (рис. 4.3 а).

Картер рядных двигателей состоял из поперечных стальных литых балок, приваренных к стенкам из листовой стали. Картер и чугунный блок соединялись анкерными связями, которые при затяге создают в остове предварительно наряженное состояние.

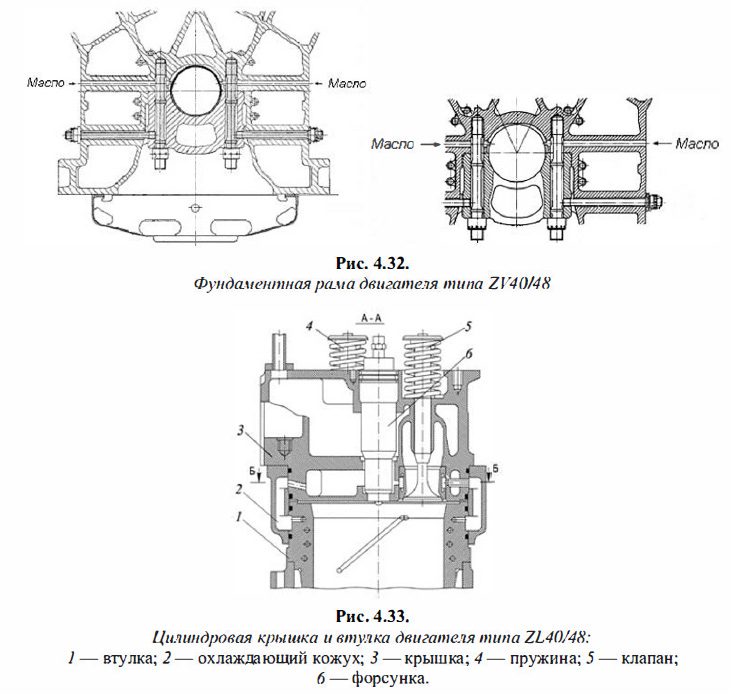

Остов V-образного двигателя типа ZV40/48 (рис. 4.316) представлял собой жесткую чугунную конструкцию, состоящую из блока цилиндров и фундаментной рамы. Коленчатый вал цельнокованый подвесного типа. В целях уравновешивания двигателя на щеках болтами были прикреплены противовесы. При этом шатуны смежных цилиндров были присоединены рядом к одной шейке кривошипа. Коленчатый вал имел большие диаметры шеек, и его размеры были рассчитаны на использование в будущем более высокого среднего эффективного давления. Коленчатый вал опирался на трехслойные подшипники, залитые белым металлом.

У рядных двигателей крышка рамового подшипника удерживалась гидравлическими домкратами. Давление масла, необходимое для предварительного затяга крышек, создавалось насосом, расположенным снаружи двигателя; это позволяло поддерживать необходимый предварительный затяг крышек подшипников и зазоры в них. Сверления в болтах использовались для подачи смазочного масла на механизм движения и поршень. Тем самым отпадала необходимость в отдельном масляном канале к крышке рамового подшипника.

Крышки рамовых подшипников крепились вертикальными и горизонтальными шпильками (рис. 4.32). Последние позволяли устранить фреттинг в местах стыка, возникающий обычно под действием горизонтальных составляющих нагружающих подшипник сил.

В V-образных двигателях с подвесными коленчатыми валами крышки рамовых подшипников крепились с помощью гидравлических домкратов.

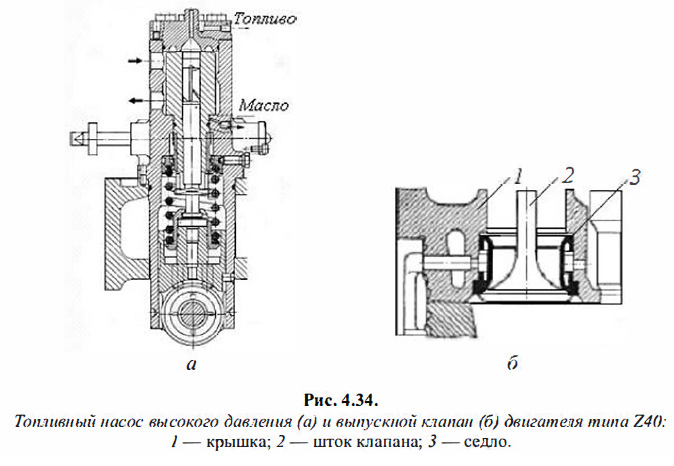

Верхняя часть втулки цилиндра, где преобладали наивысшая температура и наибольшее давление газов, была выполнена в виде удлиненного толстостенного бурта, в котором просверлены наклонные каналы для охлаждающей воды, чтобы вода подходила как можно ближе к нагреваемым внутренним поверхностям втулки (рис. 4.33). Благодаря этому достигалась низкая температура рабочей поверхности втулки, что, в свою очередь, способствовало сохранению масляной пленки и созданию благоприятных условий для работы поршневых колец. Охлаждающая вода, выходя из втулки цилиндра, поступала через зарубашечное пространство в крышку цилиндра.

Чугунная крышка цилиндра была выполнена с двойным днищем. Для поддержания низких тепловых напряжений нижнее (огневое) днище крышки было выполнено тонкостенным. Механические нагрузки через фонари клапанов передавались более толстому второму днищу. Наружная стенка цилиндровой крышки была сделана так, что не имеющие опоры участки огневого днища имели небольшие размеры.

При этом огневое днище благодаря небольшой толщине обладало умеренной тепловой напряженностью. В крышке были смонтированы два впускных и два выпускных клапана (одинаковой конструкции).

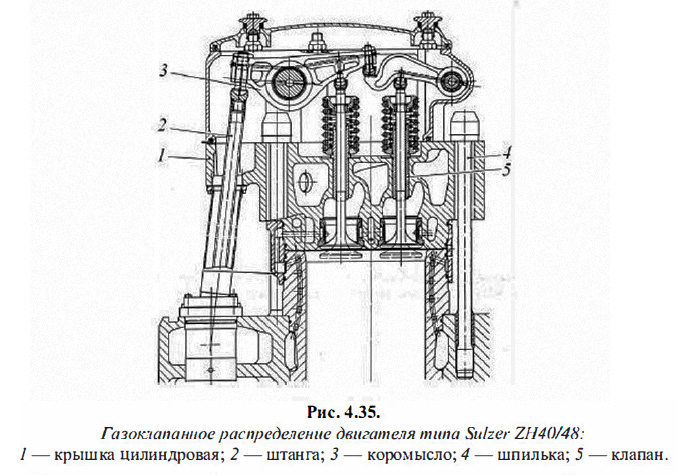

Охлаждающая вода, поступавшая в цилиндровую крышку, проходила радиально между двумя днищами к центру, а остальная часть охлаждала съемные, запрессованные в крышку седла клапанов, обеспечивая им низкую температуру, что является необходимым условием при работе на тяжелом топливе (рис. 4.346). Далее вода проходила через центральный канал вокруг форсунки и охлаждала верхнюю полость крышки.

Такое интенсивно охлаждаемое нижнее днище крышки двигателя ZL40 обеспечивает максимальную температуру крышки цилиндра не более 225°С при Ре = 2,3 МПа. При этом интенсивное охлаждение крышки в районе клапанов позволило отказаться от вставных корпусов клапанов.

Тепловые напряжения в стенке втулки также находились на низком уровне. Холодная часть цилиндра за пределами отверстий являлась относительно толстостенной и охватывала внутреннюю часть подобно кольцу, насаженному в горячем состоянии, и тем самым значительно уменьшала пульсирующие нагрузки, создаваемые давлением газа. Благодаря значительной толщине верхняя фланцевая часть втулки являлась весьма жесткой и служила опорой для крышки цилиндра.

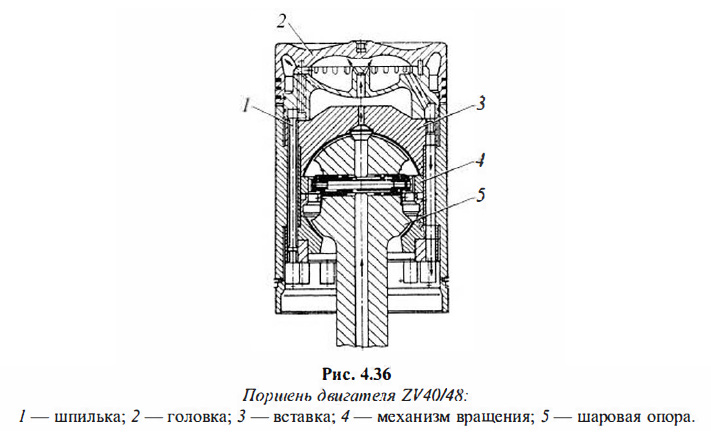

Чугунная крышка цилиндра имела четыре одинаковых тарельчатых клапана (рис. 4.35). В двухтактных двигателях все четыре клапана использовались в качестве выпускных, а в четырехтактных два клапана служат впускными, а два — выпускными. Форсунка, расположенная в центре, была снабжена водоохлаждаемым распылителем. Размещенный в крышке пусковой клапан управлялся пневматически.

Тарельчатые клапаны изготовляют из легированной стали, их седла предварительно подвергают специальной обработке для придания стойкости к агрессивным соединениям, входящим в состав золы тяжелых сортов топлива. Выпускные клапаны являются одним из наиболее тяжелонапряженных узлов, поэтому с целью повышения надежности и увеличения ресурса встречается разнообразное конструктивное оформление этого узла.

Привод четырех клапанов крышки цилиндра осуществлялся от распределительного вала штангами, главным и вспомогательным коромыслами. На стороне управления двигателем были расположены по три кулачка на каждый цилиндр: два — для привода клапанов и один — для топливного насоса. Кулачки устанавливают на распределительном валу методом SKF. Такое решение позволяет упростить конструкцию распределительного вала, повысить его прочность (ввиду отсутствия шпонок) и упростить регулирование положения кулачков.

Поршень составной, имел стальную головку, на которой расположены компрессионные кольца (рис. 4.36), и нижнюю часть, отлитую из серого чугуна с маслосъемным кольцом. Головка охлаждалась маслом, поступающим из верхней головки шатуна. Верхняя поршневая канавка хромирована. Стальная головка поршня охлаждается маслом способом взбалтывания. При этом зона поршня вблизи верхней канавки кольца охлаждается струей масла, поступающего по многочисленным радиальным отверстиям, а верхняя часть поршня охлаждается маслом, разбрызгиваемым в центральной закрытой полости.

К конструктивным особенностям двигателя этой серии прежде всего необходимо отнести оригинальное решение соединения поршня с шатуном, верхней головке которого придана сферическая форма (рис. 4.36). Помимо обычного возвратно-поступательного движения при работе двигателя, поршень совершает медленное вращательное движение вокруг своей продольной оси при качательных движениях шатуна.

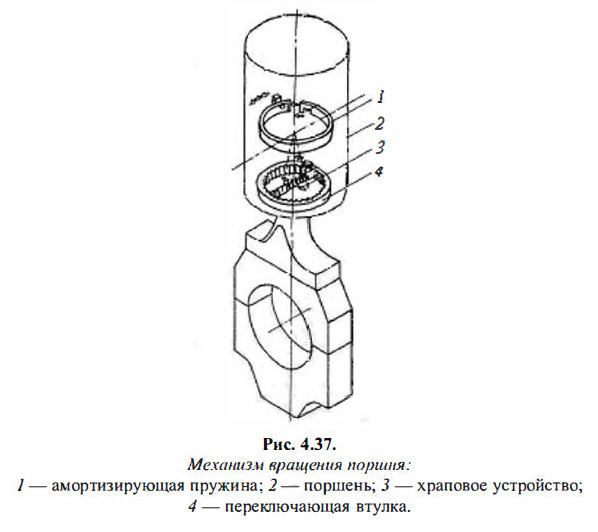

Конструктивно для обеспечения вращения поршня шатун снабжен двумя храповыми защелками, незначительно смещенными от центра поршневого подшипника (рис. 4.37). Когда шатун качается относительно поршня, храповик сообщает прерывистое вращательное движение зубчатому кольцу; это движение передается поршню с помощью круглой пружины. Такая конструкция позволяет существенно уменьшить силы, необходимые для вращения поршня (поршень со скоростью около 10 мин-1 поворачивается сжатой качательным движением шатуна пружиной, расположенной между переключающей втулкой и поршнем).

Применение конструкции вращающегося поршня в сопоставлении с традиционным решением, основанным на использовании поршневого пальца, дает следующие преимущества:

- увеличивается опорная поверхность, соответственно снижается удельное давление в головном подшипнике;

- непосредственная передача механических нагрузок от сил давления газов на головное соединение исключает обычно имеющую место деформацию поршня в зоне бобышек и юбки, что, в свою очередь, позволяет избежать необходимости придания поршню бочкообразной формы, уменьшить зазор между поршнем и втулкой цилиндра;

- при каждом ходе со стороной втулки цилиндра, на которую действует нормальная сила, соприкасается вновь смазанная маслом часть поверхности трения тронка поршня, благодаря чему устраняется опасность задира и прихватывания поршня; обеспечивается более равномерный износ его юбки и поршневых колец, исключается овализация износа;

- уменьшение зазора, в свою очередь, снизило динамические удары поршня по втулке, вызывающие ее упругую деформацию и, как следствие, кавитационные разрушения;

- за счет совместного вращения поршня и поршневых колец можно избежать местного нагрева рабочей поверхности втулки, вызываемого пропуском газов через зазор кольца; это приводит к гораздо меньшему риску появления задиров вследствие равномерной тепловой нагрузки; кроме того, вращение поршневых колец значительно улучшает их смазку и уменьшает износ, который в этом случае становится равномерным;

- поскольку верхний шатунный подшипник имеет сферическую форму и благодаря этому нагружается симметрично, поршень обладает способностью самоцентрироваться во втулке;

- вследствие отсутствия несимметричной деформации тело поршня может иметь круглую форму и зазоры у него могут быть минимальными, что обеспечивает лучшее направление движения поршня и снижение износа поршневых колец, их канавок, цилиндров и обусловливает меньший расход масла.

Единственным недостатком является несколько более высокая стоимость изготовления, которая, однако, с избытком компенсируется вышеперечисленными преимуществами.

Конструктивно, как узел трения, головной подшипник выполнен трехслойным, состоящим из стальной основы, рабочего слоя — свинцовистой бронзы и поверхностного приработочного тонкого покрытия (PbCuSn).

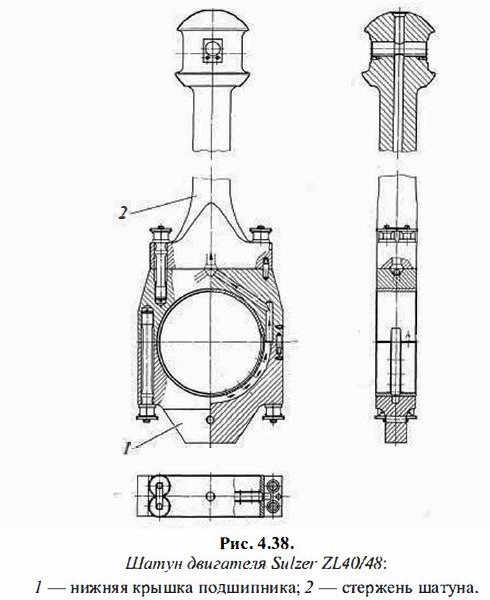

Шатуны дизелей этого класса морского типа. Нижняя головка шатуна сконструирована как отдельная деталь, крепящаяся болтами к нижнему концу стержня шатуна (рис. 4.38). При такой конструкции высота над двигателем, необходимая для демонтажа поршня, значительно меньше, чем в том случае, когда нижняя головка имеет косой разъем. К тому же поршень можно снять, не разбирая подшипник нижней головки шатуна, а установка прокладки между головкой и стержнем шатуна дает возможность легкого изменения степени сжатия.

В качестве антифрикционного материала во вкладышах мотылевых и рамовых подшипников использовалась либо свинцовистая бронза, либо сплав алюминия с 6 или 2% олова.

В эксплуатации отмечались случаи фреттинг-коррозии мотылевых подшипников, возникающей при относительном перемещении контактирующих поверхностей вкладыша и постели, ввиду циклического характера нагрузок и деформаций. Это чаще всего происходит при ослаблении или неправильном затяге шатунных болтов. Прогрессирующая фреттинг-коррозия может привести к проворачиванию вкладышей, перекрытию при этом масляного канала в подшипнике и глубокому задиру вкладыша подшипника и шейки вала.

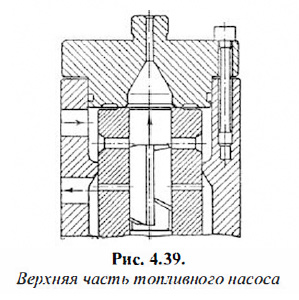

Топливные насосы золотникового типа с комбинированным регулированием подачи, которая осуществляется с помощью спиральной кромки плунжера (см. рис. 4.34а). Для каждого цилиндра предусмотрен индивидуальный насос. Во втулке плунжерной пары просверлены две пары отверстий. Через верхние отверстия заполняется топливом надплунжерное пространство насоса, через нижние осуществляется отсечка. Всасывающая и отсечная системы разъединены.

Корпус насоса имеет две отдельные камеры: одна соединяется с топливоподающим трубопроводом, другая — с отсечным (рис. 4.39). Наполнение насоса происходит из верхней камеры, а лишнее топливо, ненужное для впрыска, возвращается в нижнюю камеру. Таким образом, топливо, выходящее из топливного насоса под большим давлением, не проникает в систему всасывания; тем самым удается избежать вредных пульсаций большого давления на стороне всасывания насоса. При работе на тяжелом топливе это в совокупности с рециркуляцией топлива обеспечивает постоянный прогрев топливных насосов.

Базовый 4-тактный дизель Z40 имел импульсную систему наддува, хорошо обеспечивающую его воздухом на режимах частичных нагрузок. В рядных двигателях устанавливался только один турбонагнетатель и один воздухоохладитель, которые располагались на свободном конце двигателя или в месте расположения маховика. В V-образных двигателях оба эти агрегата размещали на одном конце.

Высокий уровень форсирования рабочего процесса (Ре = 2МП; Pz = 13 МПа) предопределил и большие требования к жесткости и прочности конструкции, а также потребовал интенсификации охлаждения деталей камеры сгорания и выпускных клапанов.

Смазка поршневой группы при принудительной и регулируемой подаче с использованием специальных маслоподающих устройств, хорошо зарекомендовавшая себя в двухтактных крейцкопфных двигателях, применена и в двигателях Z40. В обоих типах дизелей ZL40 и ZY40 смазка втулок рабочих цилиндров осуществлялась под давлением, с использованием многоплунжерных насосов — лубрикаторов.

В привод лубрикатора встроен механизм, позволяющий изменять подачу масла в зависимости от нагрузки и тем самым уменьшать его расход на частичных нагрузках. От лубрикатора масло подводится по трубкам к нижней части втулок цилиндров, по сверлениям поднимается вверх и выводится на рабочую поверхность в зазор между поршнем и втулкой.

Принудительная подача позволила переместить маслосъемное кольцо в нижнюю часть юбки и расположить его в зоне, где втулка цилиндра при всех положениях поршня практически не изнашивается, и это, естественно, существенно улучшает условия работы кольца и его износ (см. рис. 4.36). Отмеченные реализованные мероприятия стабилизировали и уменьшили расход масла до 0,7—1,5 г/(кВт•ч).

Дизели типа ZA40

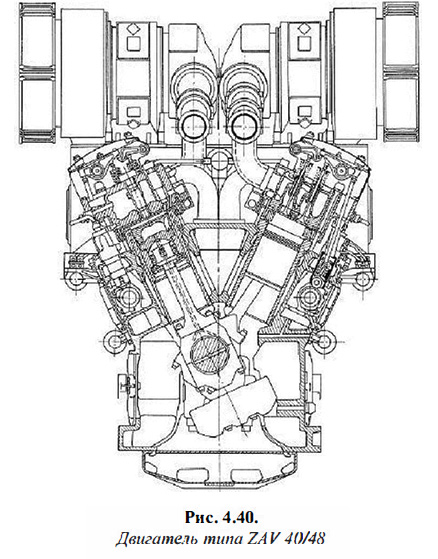

Базовая конструкция двигателя Z40 предусматривала возможность в ходе дальнейшей разработки получить существенное увеличение удельной мощности. При этом особое внимание было обращено на теплонагруженные узлы: поршень, втулку и крышку цилиндра. Более высоким уровнем форсирования обладала новая модификация двигателя ZA40/48 (Ре = 2,21 МПа; ge = 186 г/(кВт•ч). Новая форсированная модель по конструкции практически идентична старой. Производство двигателей типа ZA40 фирмой Sulzer было организовано в виде четырех- и двухтактной конструкции рядного (ZAL40/48) и V-образного (ZAV40/48) исполнения. В настоящее время в производстве находятся в основном четырехтактные дизели, так как они более надежны и имеют лучшие экономические характеристики (рис. 4.40).

Дизели типа ZA40 работают в широком диапазоне мощностей, 3300-11 880 кВт, при частоте вращения коленчатого вала 560 мин-1 и средней скорости поршня 8,96 м/с. При этом отличаются повышенной топливной и масляной экономичностью, большей надежностью, высоким моторесурсом, улучшенными удельными показателями.

Во многом в новой модели сохранены конструктивные решения, присущие двигателю Z40. Это чугунный остов, выполненный в виде литого моноблока с подвесным коленчатым валом. Цилиндровая втулка также имеет развитый массивный фланец, в котором просверлены каналы для более близкого подвода охлаждающей воды к внутренней нагреваемой поверхности. Наилучшее охлаждение втулки было достигнуто при 44 каналах диаметром 25 мм.

Интенсивное охлаждение втулки, крышки и вставного седла выпускного клапана дает возможность успешно эксплуатировать дизели этого типа на тяжелых сортах топлива. Азотирование поверхности цилиндровых втулок значительно увеличило твердость их рабочих поверхностей. При этом расход масла не превышает 0,8-1,0 г/(кВт•ч).

Верхняя головка шатуна, имеющая сферическую форму, снабжена механизмом, вращающим поршень на сфере с частотой 1 оборот за 67 оборотов коленчатого вала. При этом поршень охлаждается маслом, поступающим по шатуну от мотылевого подшипника.

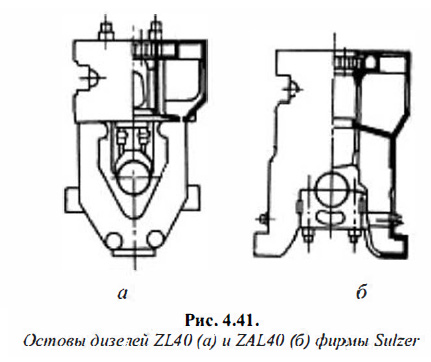

Имеют место и многочисленные отличия в конструкции новой модификации. Например, изменилось внешнее архитектурное оформление рядных двигателей ZAL40 (рис. 4.41). Большая часть маслопроводов заменена сверлеными каналами в остове. Другие трубопроводы (выпускные от цилиндров к турбинам, трубопроводы пускового воздуха) объединены в закрытые изолированные блоки. Все это облегчает и ускоряет ремонтномонтажные работы (в дизелях типа ZA40 примерно на 1/3 по сравнению с дизелями типа Z40).

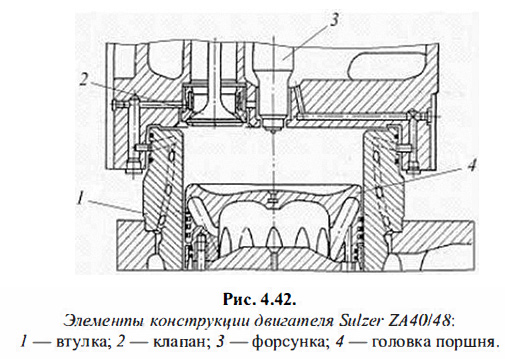

B новой модификации двигателя крышка цилиндра, ранее имевшая конструкцию с двойным днищем, заменена на крышку с одним толстым сверленым днищем (рис. 4.42).

Это позволило снизить температуры и, главное, обеспечить более равномерное их распределение и соответственно меньшие деформации днища. Выигрыш — меньшая вероятность появления в днище трещин, что чаще встречается, а также существенное сокращение деформации (коробления) седел клапанов, потери плотности посадки клапанов и их прогорания.

Фирма провела большую работу по повышению надежности выпускных клапанов. В дизелях типа ZA40 клапаны выполнены с тарелками из жаропрочного сплава на никелевой основе (Нимоник-80 и Нимоник-80А) и снабжены на верхнем конце штока поворачивающим устройством. Дорогие нимониковые клапаны, как правило, применяются при наличии в комплекте поворачивающего устройства.

Седла выпускных клапанов вставные, охлаждаемые. Симметричная конструкция седла и равномерное обтекание охлаждающей водой обеспечивает равенство температур по его окружности, что способствует равномерной деформации при нагревании и сохранению плотности посадки выпускного клапана. Температура посадочной поверхности тарелки выпускного клапана лежит в пределах 360-390°С (рис. 4.43). В этом случае при правильной эксплуатации ресурс выпускного клапана может быть доведен до 12 тыс. ч (до полного периода между моточистками).

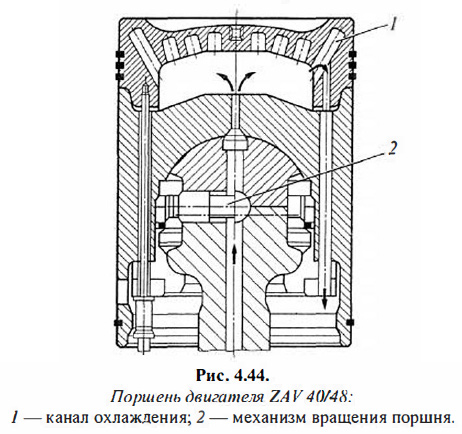

В новой модификации двигателя ранее существовавшие полости охлаждения поршней заменены на сверления (рис. 4.44), обеспечившие за счет взбалтывания в них масла (коктейльный эффект) более интенсивное охлаждение головок и равномерное распределение температур. Иначе говоря, на дизелях серии ZA40 применен поршень с так называемым канальным охлаждением и охлаждением через механизм поворота поршня. Поршень можно снимать без разборки подшипника нижней головки шатуна.

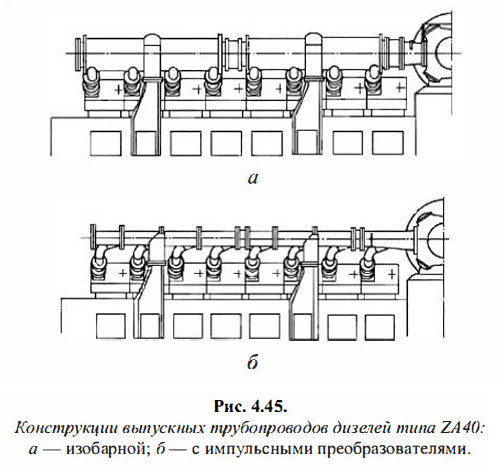

Работы по совершенствованию системы наддува в дизелях типа ZA40 способствовали дальнейшему повышению эффективности рабочего процесса. Переход на наддув с турбинами постоянного давления существенно упростил конструкцию выпускного трубопровода и сделал ее более надежной в эксплуатации, а систему наддува с импульсными преобразователями и более экономичной (рис. 4.45).

Кроме выпускного трубопровода, в дизеле типа ZA40 улучшена конструкция и других узлов, что позволило в среднем не менее чем на 20% сократить время на их разборку и сборку.

Чтобы предотвратить возникновение трещин топливопроводы, находящиеся под высоким давлением, выполняют в виде каналов, высверленных в сплошных стержнях. Это возможно благодаря их небольшой длине.

В дизелях типа ZA40, в отличие от дизелей типа Z40, также несколько изменена конструкция нижней головки шатуна. Все обслуживающие системы смазки, охлаждения и топливоподкачки механизмов приводятся в действие шестернями от коленчатого вала.

Дизели типа ZA40S

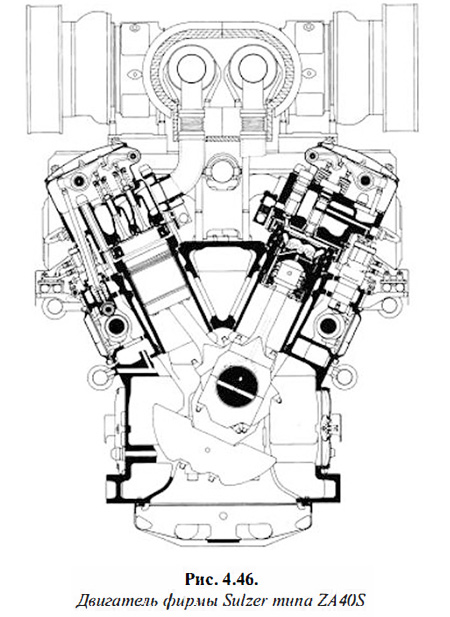

Поставленный на производство новый тип дизеля ZA40S (ЧН40/56) был разработан на базе серийного ZA40 без изменения диаметра (400 мм), но с увеличенным ходом поршня с 480 до 560 мм (рис. 4.46).

Цилиндровая мощность двигателя была повышена до 660 кВт при 510 мин-1 (вместо прежних 640 кВт при 580 мин-1), среднее эффективное давление — 2,2 МПа, максимальное давление сгорания - 15,5 МПа. Удельный расход топлива снижен на 5%. Дизели выпускаются в рядном (6, 8, 9 цилиндров) и V- образном (12, 14, 16, 18 цилиндров) исполнениях. Отличительная особенность новой модели в более высоком отношении S/D, равном 1,4 (длинноходовой вариант).

Последние двигатели этой серии имеют цилиндровую мощность 720 кВт при частоте вращения 510 мин-1 и среднем эффективном давлении 2,41 МПа. При средней скорости поршня 9,6 м/с и эффективном удельном расходе топлива 180 г/(кВт•ч) на полной нагрузке. Поле возможных мощностей при числе цилиндров 6-18 равно 4320-12 960 кВт. Двигатели работают на тяжелом топливе с вязкостью до 600 сСт.

Остов дизеля традиционно представляет собой жесткую чугунную конструкцию. Коленчатый вал цельнокованый, подвесного типа. К щекам кривошипов вала болтами прикреплены противовесы. Шатуны смежных цилиндров присоединены рядом к одной шейке кривошипа (V-образные двигатели).

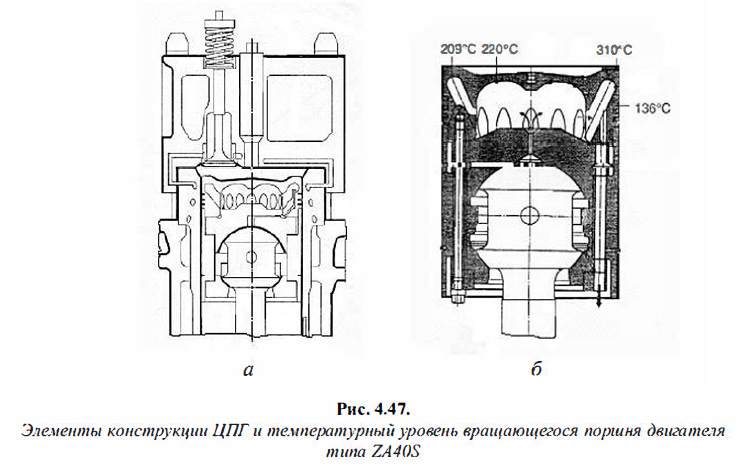

Верхняя часть втулки цилиндра двигателя ZA40S, как и в более ранних моделях, выполнена в виде высокого толстостенного бурта, в котором просверлены наклонные каналы для охлаждающей воды. Вода, движущаяся по каналам с большой скоростью, проходит вблизи горячей внутренней поверхности и обеспечивает интенсивное ее охлаждение. В каналы вставлены теплоизолирующие трубки, что позволяет избежать переохлаждения рабочей поверхности во избежание сернистой коррозии и в то же время удерживает температуру по всей высоте фланца в диапазоне 125-175°С (рис. 4.47а).

Поршень составной и имеет стальную головку, на которой расположены компрессионные кольца и тронк. Верхняя часть поршня охлаждается маслом, поступающим из верхней головки шатуна. Сверления в головке поршня обеспечивают за счет взбалтывания в них масла более интенсивное ее охлаждение и равномерное распределение температур (рис. 4.476). Кроме того, малая толщина стенки головки поршня над верхней канавкой обеспечивает уменьшенный поток теплоты.

Верхнее поршневое кольцо имеет плазменно нанесенное противоизносное покрытие. Во второй поршневой канавке располагается компрессионное кольцо, имеющее слой хрома на наружной цилиндрической поверхности. В третьей и четвертой канавках находятся чугунные поршневые кольца с конической образующей. У всех этих колец фаска внутреннего периметра направлена наверх. Нижнее маслосъемное кольцо снабжено пружинным экспандером. Верхняя канавка также хромирована.

В новой модели сохранен прежний тип головного соединения поршня с шатуном. Это сферической конструкции поршневой подшипник и приводной механизм, создающий вращательное движение. Первое компрессионное и нижнее маслосъемное кольца подлежат замене через каждые 10 тыс.ч.

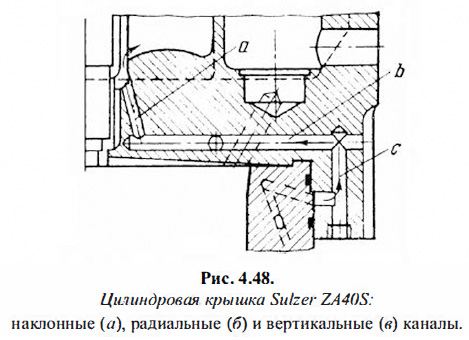

Крышка цилиндра имеет толстое сверленое днище (рис. 4.48). Это снижает температуры и, главное, обеспечивает более равномерное их распределение и соответственно меньшие деформации днища, что значительно снижает вероятность появления в днище трещин и существенно сокращает деформацию седел клапанов, потерю плотности посадки клапанов и их прогорание. Седла выхлопных клапанов вставные, охлаждаемые, и температура посадочной поверхности тарелки клапана лежит в пределах 360-390° С, температура в центре тарелки 500°С. Клапаны изготовлены из Нимоника (никелевый сплав).

При модернизации двигателя степень сжатия потребовалось увеличить, чтобы увеличить температуры в конце сжатия и тем самым улучшить условия воспламенения тяжелых топлив. Максимальное давление сгорания Pz в ранних моделях двигателей составляло 13,2 МПа; напротив, в моделях ZA40S за счет увеличения степени сжатия Рz, поднято до 15,0-15,5 МПа.

Нужно отметить, что проблеме экономичности работы в зоне малых нагрузок разработчиками уделялось большое внимание, так как с самого начала дизели этого ряда создавались для использования на паромах, круизных судах, ледоколах, буксирах, где существенную долю времени занимают долевые нагрузки.

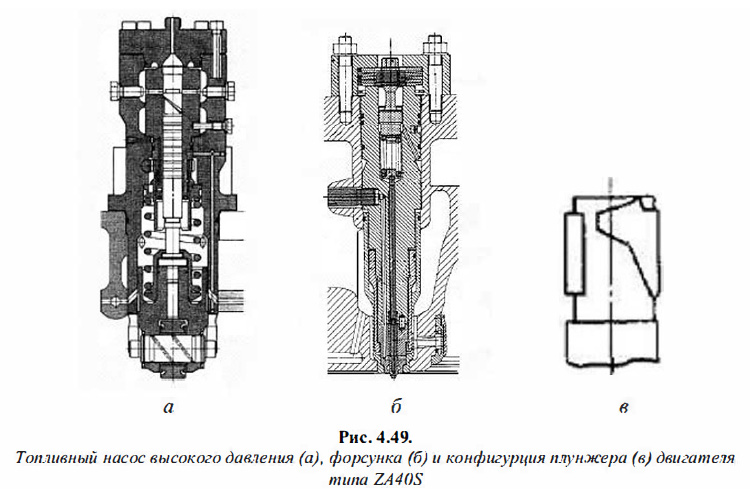

Возможность работы дизеля с высоким Рz, на частичных режимах обеспечивается тщательным выбором элементов системы топливоподачи (рис. 4.49а, б) и реализацией идеи VIT. Топливные насосы двигателя — золотникового типа с комбинированным регулированием. Всасывающая и отсечная системы разъединены, что при работе на тяжелом топливе в совокупности с рециркуляцией топлива обеспечивает постоянный прогрев топливных насосов. Косая кромка на верхней части плунжера насоса высокого давления (рис. 4.49в) обеспечивает автоматическое увеличение утла опережения подачи топлив и сохранение при этом Рz, на достаточно высоком уровне с уменьшением нагрузки на двигатель.

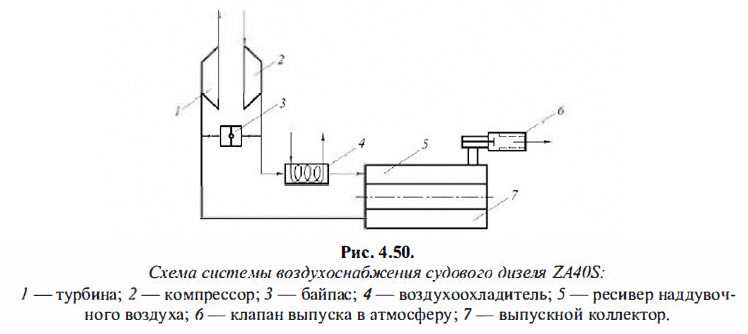

В двигателях типа ZA40S применена усовершенствованная система газотурбинного надува. КПД турбокомпрессора типа VTR-40A составляет порядка 70%. Система наддува включает байпасный трубопровод перепуска продувочного воздуха из продувочного ресивера в выпускной коллектор на частичных нагрузках (рис. 4.50).

При переходе на малые нагрузки происходит перепуск части наддувочного воздуха в поток поступающих в турбину газов. Использование высокоэффективного турбокомпрессора VTR-40A предопределило наличие избытка воздуха на нагрузках свыше 85% от номинала. Это позволило ограничить рост максимального давления в цилиндре путем ограничения роста давления в ресивере стравливанием излишнего воздуха в атмосферу.

Наличие избытка энергии выхлопных газов не исключает также возможность отбора части газов на дополнительную газовую турбину, подключаемую либо к генератору, либо к редуктору привода гребного вала. Двухступенчатый воздухоохладитель позволяет осуществлять подогрев наддувочного воздуха на режимах малых нагрузок, что также улучшает работу двигателя в этих условиях.

Шатуны — морского типа, в качестве антифрикциюнного материала в мотылевых и рамовых подшипниках используется сплав алюминия с 20% олова. В эксплуатации отмечались случаи фреттинг-коррозии мотылевых подшипников, возникающей при относительном перемещении контактирующих поверхностей вкладыша и постели (тела головки шатуна). К сожалению, эти перемещения всегда присутствуют и обусловлены циклическим характером нагрузок и деформаций, которые происходят при ослаблении или неправильном затяге шатунных болтов.

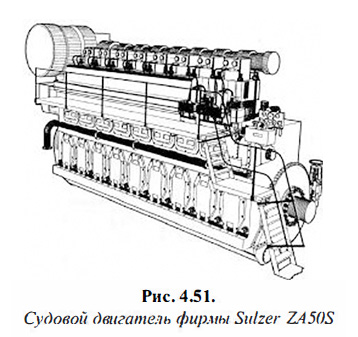

Новая модель дизеля фирмы Sulzer ZA50S (ЧН50/66) перекрывает мощностное поле от 7200 (в шестицилиндровом исполнении) до 21 600 кВт (в 18цилиндровом). Эффективный удельный расход топлива на полной эксплуатационной мощности составляет 180 г/(кВт•ч) при 450 мин-1 (рис. 4.51).

Турбокомпрессор может устанавливаться с любого торца дизеля. Компоновочная схема этого двигателя и его конструктивные особенности повторяют наиболее удачные технические решения по двигателю ZA40S.

Система наддува изобарная, имеющая для улучшения характеристик при работе на частичных нагрузках патрубок перепуска наддувочного воздуха на вход в турбину турбокомпрессора и клапан выпуска его в атмосферу. Обе модели дизелей ZA40S и ZA50S могут комплектоваться силовыми турбинами (турбо-компаундная система), утилизирующими энергию отработанных газов после турбокомпрессора и повышающими экономичность двигателей на 6 г/(кВт•ч).

Для разных размеров дизелей фирма установила оптимальное соотношение между мощностью и суммарным проходным сечением сопловых отверстий топливных форсунок, которое составляет 200 кВт на 1 мм2.

Двигатели A20(AL20), A25(AL25), AS25(ASL/V25) и AT25(ATL/V25)

Разработками фирмы Sulzer также являлись четырехтактные повышенной оборотности двигатели типов А20 и А25. В последние годы лицензиаты фирмы Sulzer и ее последователи освоили производство модели AS25 (ЧН25/30) и АТ25 (ЧН25/30). В судовой энергетике эти двигатели в основном используют как вспомогательные ДГ.

Модели дизелей АТ25 и AS25 явились результатом конструктивного совершенствования и форсировки двигателей типа А25. При этом для модели AS25 характерно более высокое отношение S/D. На номинальном режиме ДВС имеет следующие характеристики: Ne = 220 кВт; Ре =1,8 МПа; n = 1000 мин-1. Двигатели выпускаются как в рядном, так и в V-образном исполнении.

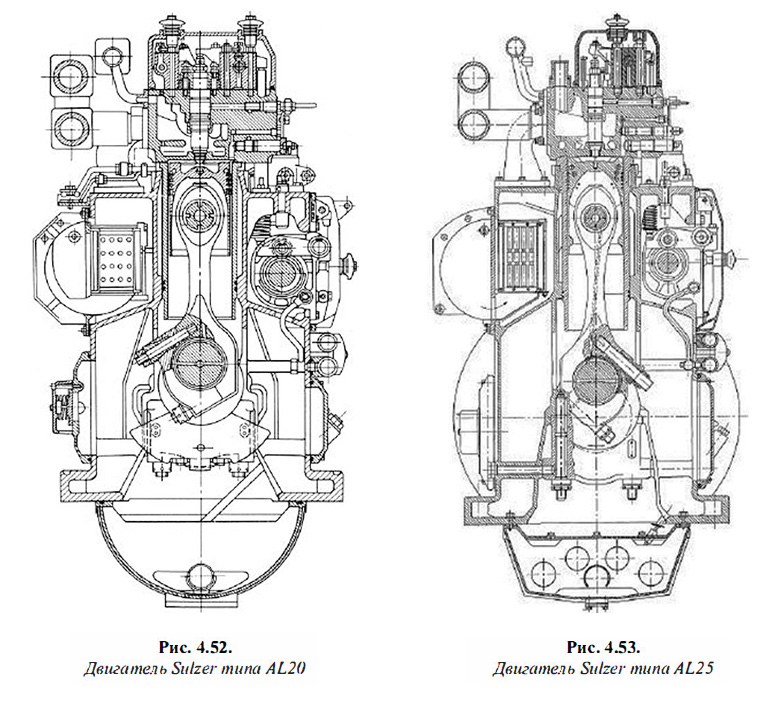

Двигатель AL20 (ЧН20/24) является рядным, нереверсивным 4-тактным двигателем с газотурбинным наддувом и охлаждением продувочного воздуха (рис. 4.52). Корпус двигателя не имеет отдельной фундаментной рамы и не разделяется горизонтально. Боковые люковые отверстия делают возможным установку и выемку мотылевых подшипников и противовесов коленчатого вала.

Коленчатый вал установлен в сменяемых вкладышах рамовых подшипников. Вкладыши рамовых подшипников легко демонтируются после расслабления предварительно гидравлически затянутых болтов крепления подшипниковых крышек и их опущения. Коленчатый вал снабжен противовесами и демпфером крутильных колебаний. Применены также новые шатунные болты, позволяющие выполнять затяжку гидравлическим способом. Поршни двигателя охлаждаются маслом.

Газовый и воздушный каналы цилиндровой крышки выполнены с одной стороны. Благодаря этому с противоположной стороны достаточно много места для установки топливных трубопроводов, индикаторных кранов и пусковых клапанов. В зависимости от качества применяемого топлива устанавливаются охлаждаемые или неохлаждаемые форсунки. Гайки крепления цилиндровых крышек затягиваются гадравлически.

На дизелях типа А25 (ЧН 25/30) конструкция мотылевых вкладышей несколько изменена (рис. 4.53). Вкладыши рамовых и мотылевых подшипников покрыты слоем алюминиево-оловянистого сплава. Особенностями вкладышей нового типа являются взаимозаменяемость и повышенная стойкость к кавитации и повторно-переменным (циклическим) нагрузкам.

Цилиндровые втулки изготовлены из специального противоизносного чугуна. Топливные насосы обеспечивают высокое давление впрыска и на частичных нагрузках.

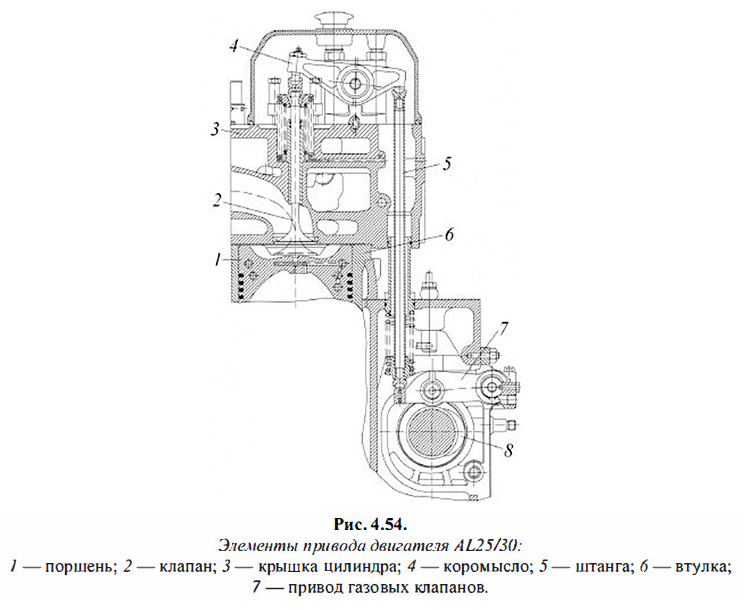

Цилиндровая крышка дизеля дополнительно ужесточена вторым днищем, в ней размещены два впускных и два выпускных клапана (рис. 4.54). Выпускные клапаны выполнены из жаропрочного сплава на никелевой основе и снабжены на штоке поворотным устройством. Седло выпускного клапана охлаждается благодаря системе охлаждения цилиндровой крышки, что обеспечивает возможность применения тяжелых сортов топлива.

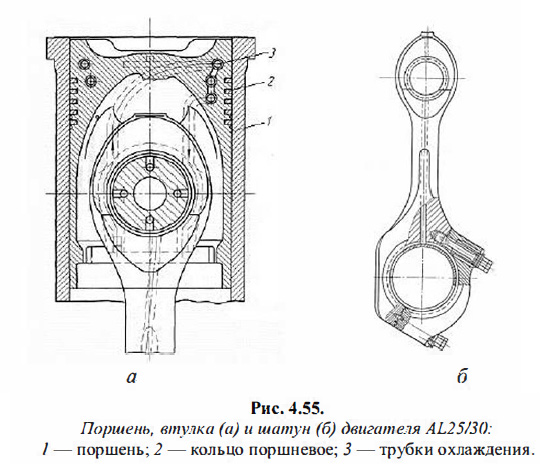

Поршень дизеля изготовлен из алюминиевого сплава и имеет змеевик охлаждения, залитый в тело его головки (рис. 4.55а). В змеевик масло поступает из поршневого подшипника по сверлениям в поршневом пальце из верхней головки шатуна (рис. 4.556).

Рама дизеля выполнена из чугуна и снабжена с нижней стороны масляным поддоном. В поперечных балках рамы установлены рамовые подшипники, в которых подвешен коленчатый вал.

Для пуска двигателя на цилиндровых крышках установлены пневматически управляемые пусковые клапаны. Распределительный вал установлен в кронштейнах, прикрепленных с помощью болтов к боковой части станины двигателя. Двигатель оборудован, как правило, регулятором Woodward с учетом назначения дизеля. Со стороны маховика (демпфера крутильных колебаний) возможна установка добавочного водяного, масляного и топливоподкачивающего насосов.

Двигатель S20

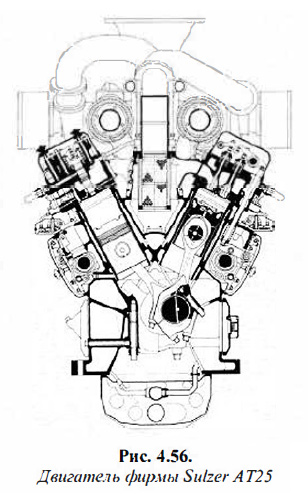

На базе дизеля предыдущей серии типа АТ25 (рис. 4.56) фирма Sulzer разработала дизель меньшей размерности типа S20 (ЧН20/30), способный работать на тяжелых сортах топлива с 10%-ным уменьшением мощности пo сравнению с базовой моделью.

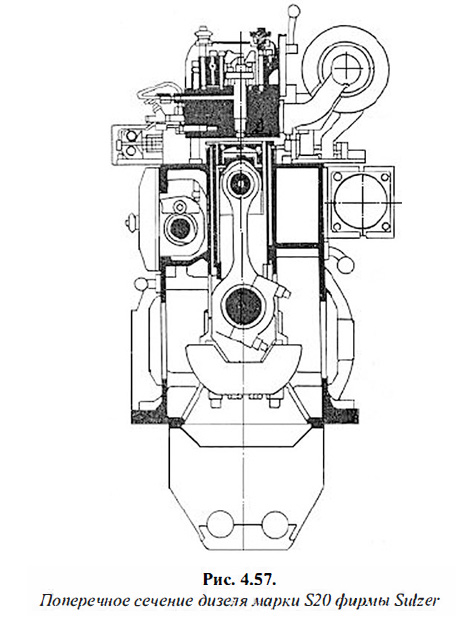

Двигатель типа S20 представляет новое поколение 4-тактных среднеоборотных дизелей, предназначенных для работы как на винт, так и на генератор (рис. 4.57). Двигатель имеет следующие характеристики: диаметр цилиндровой втулки — 200 мм; ход — 300 мм; цилиндровая мощность — от 95 до 160 кВт; средняя скорость поршня — 7,2-10 м/с; среднее эффективное давление — 1,7-2,0 МПа; число цилиндров при рядном исполнении — 6, 8, 9; эффективный удельный расход топлива—от 189 до 197 г/(кВт•ч); рассчитан для работы на низкосортном тяжелом топливе вязкостью 700 сСт.

После монтажа крышки рамовых подшипников крепятся дополнительно при помощи стяжных шпилек, устанавливаемых горизонтально сбоку в крышки и зажимаемых гайками к бокам рамы дизеля при помощи гидравлического инструмента. Мотылевые подшипники со стальными вкладышами облицованы свинцовистой бронзой и гальваническим покрытием.

Дизели этого типа, выполненные в рядном исполнении с числом цилиндров от 4 до 9, перекрывают мощностной диапазон порядка 520-1440 кВт при частоте вращения 720 и 1000 мин-1.

Это двигатели нового поколения для привода винтов, имеющих отношение хода поршня к диаметру, равное 1,5, охлаждение деталей камеры сгорания за счет сверленых каналов, высокоэффективную, адаптируемую к нагрузке систему газотурбонаддува. Это конструкция, действительно предназначенная для тяжелых условий работы двигателя, обеспечивающая при этом низкий расход топлива и длительные периоды между ревизией деталей движения.

Работа на частичных экономических режимах возможна с использованием низкосортных топлив. При работе двигателя на винт возможно использование топлива с вязкостью 380 сСт при 50°С. При этом двигатель может развивать мощность на 10% ниже номинальной. При конструировании двигателя S20 был учтен опыт работы на тяжелом топливе 4-тактных среднеоборотных моделей типа А и Z, выпускаемых корпорацией NSD.

Наличие большого отношения хода поршня к диаметру цилиндра и эффективной системы впрыскивания топлива обеспечивает его полное сгорание на долевых нагрузках без дополнительного подогрева нагнетаемого воздуха; дизель отличается высокой надежностью в эксплуатации.

Цилиндровые втулки выполнены центробежным литьем. Свойства материала и его структура обеспечивают восприятие высоких механических нагрузок, а также противостоят коррозии и износу. Цилиндровая крышка выполнена в виде толстой стальной поковки с охлаждающими каналами, которая крепится четырьмя гидравлически затягиваемыми шпильками. Каждая крышка снабжена центрально установленной в ней форсункой для впрыскивания топлива, двумя впускными и двумя выпускными клапанами, пусковым клапаном и индикаторным краном.

Поршень состоит из головки из специальной стали и чугунной юбки. В головке поршня имеются канавки для четырех поршневых колец: верхнее кольцо хромировано, а три остальных кольца снабжены зачеканенными в рабочую поверхность бронзовыми поясками. На юбке поршня имеются два маслосъемных кольца. Поршневой палец — плавающего типа.

Общий выхлопной коллектор состоит из отдельных отлитых из чугуна сегментов для каждого цилиндра. Выпускные клапаны сконструированы с учетом работы двигателя на тяжелом топливе, изготовлены из жаропрочного материала Нимоник, имеют охлаждаемые седла и элементы вращения.

Форсунки имеют сопла, охлаждаемые циркуляционным маслом. Распределительный вал состоит из отдельных сегментов и приводится в действие от коленчатого вала через шестерни. Газотурбонагнетатель имеет высокоэффективную радиальную турбину, неохлаждаемый корпус и упорно-опорные шариковые подшипники.

Новые повышенные требования ИМО к концентрации вредных выбросов в отработанных газах вынудили принять меры к устранению дымного выхлопа и уменьшения содержания в нем оксидов азота NOx. Для дожигания частиц несгоревшего углерода прибегают к дополнительному впрыску мелкораспыленного топлива на ходе расширения.

Для снижения количества NOx в новых двигателях пошли на снижение температур в процессе сгорания, как путем реорганизации законов подачи топлива — уменьшения количества впрыскиваемого топлива в начальной стадии подачи, так и путем впрыскивания одновременно с подачей топлива воды или путем перевода работы двигателей на водотопливные эмульсии.

Для устранения дымной работы двигателей на режимах малых нагрузок и на переходных режимах потребовалось улучшить воздухоснабжение двигателей на этих режимах путем реорганизации системы наддува. Это применение ГТК с более высокими КПД и перенастройка системы наддува на эффективную работу на пониженных нагрузках по вышеупомянутой схеме (см. рис. 4.50).

Литература

Судовые дизельные двигатели. Осипов О. В., Воробьев Б. Н. (2018)