К основным подвижным деталям судового двигателя относятся:

- поршень с поршневыми кольцами

- поршневой палец (для тронковых дизелей)

- шток

- крейцкопф

- шатун

- коленчатый вал

- маховик

- демпфер (гаситель колебаний)

Поршень

Поршень двигателя служит для восприятия усилий, возникающих при сгорании топлива, и передачи их через поршневой палец и шатун на коленчатый вал (у тронковых дизелей); у крейцкопфных дизелей усилия передаются через шток, крейцкопф и шатун.

Классификация поршней осуществляется по следующим признакам: поршни тронковых и крейцкопфных дизелей, поршни дизелей двойного действия.

Верхняя часть поршня тронкового дизеля называется головкой, нижняя — тронком. Размер тронка зависит от допускаемых удельных нагрузок на стенки цилиндровой втулки.

У дизелей с диаметром цилиндра до 350 мм избыточное тепло отводится от поршня через стенки цилиндра; для цилиндров больших диаметров, когда выделяется большое количество тепла на единицу объема цилиндра, необходимо устраивать специальную систему охлаждения поршней.

В качестве охлаждающей жидкости применяют масло или пресную воду.

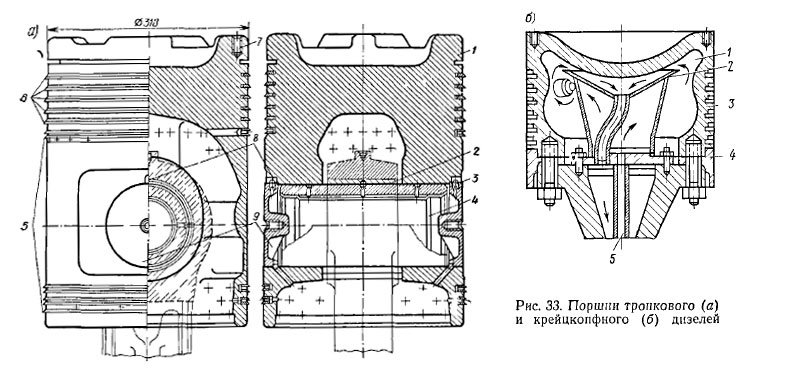

Устройство поршня четырехтактного тронкового двигателя 64Н 31,8/33 (Д-50) показано на рис. 33, а. Поршень 1 этого дизеля отлит из алюминиевого сплава, имеет пять компрессионных 6 и три маслосъемных кольца 5. Поршень с шатуном соединен при помощи поршневого пальца 3 плавающего типа. Поршневой палец запрессовывается в специальные приливы (бобышки). Для предотвращения осевого смещения с обеих сторон устанавливают алюминиевые заглушки 9, которые фиксируют штифтами 8. Масло для смазки головного подшипника 2 поступает по каналу в стержне шатуна, оттуда масло переходит в полость между кожухом 4 и пальцем 3, смазывает головной подшипник и рабочие поверхности бобышек и стекает в картер. Масло, которое снимается с поверхности цилиндровых втулок маслосъемными кольцами, через отверстия в поршне также стекает в картер. Отверстия 7 с резьбой в днище поршня служат для вворачивания рымов при демонтаже и монтаже поршня и шатуна.

Типичным для поршней крейцкопфных дизелей является поршень (рис. 33, б) двигателя с прямоточно-клапанной продувкой ДКРН 50/110 (БМЗ). Поршень состоит из двух основных частей: головки 3 и чугунной юбки 4. В головке имеется шесть канавок для компрессионных колец. Глубокие выемы 1 внутри поршня создают тепловой барьер, предохраняющий кольца от перегрева и пригорания. Головка и юбка поршня соединяются со штоком при помощи шпилек, ввернутых в головку. Правильность сборки обеспечивается направляющим штифтом. Поршень охлаждается маслом из циркуляционной системы смазки дизеля. Масло поступает по центральной трубке 5, охлаждает нижнюю часть поршня, поднимается вверх, через воронку 2 поступает в кольцевое пространство штока и в телескопические трубы.

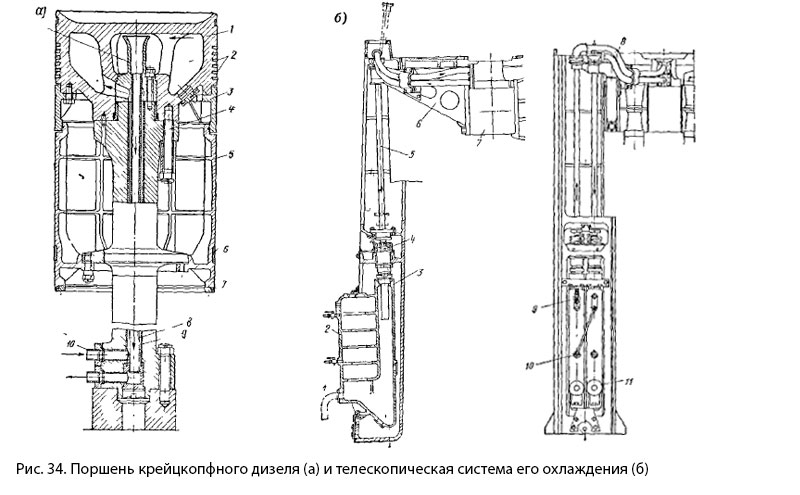

На рис. 34, а показан поршень дизеля ДКРН 70/120 (МАН). Толстостенная головка поршня 1 выполнена из жаростойкой стали и крепится к верхнему фланцу штока шпильками 4. Нижняя тонкостенная часть поршня 5 отлита из чугуна, имеет продольные и круговые ребра жесткости, крепится шпильками к нижнему фланцу штока и служит для перекрытия выпускных и продувочных окон при верхнем положении поршня. Промежуточная чугунная вставка 3 крепится к головке поршня болтами. Удлинение нижней части поршня 5 при нагреве происходит в зазор между промежуточной вставкой и нижней частью поршня. На головке поршня установлено шесть компрессионных колец 2. Для лучшей приработки поршня, а также для создания плотности в подпоршневом пространстве, которое используется для дополнительного сжатия продувочного воздуха, на нижней части поршня зачеканено кольцо 6 из свинцовистой бронзы и установлено уплотнительное кольцо 7.

Поршень охлаждается пресной водой, которая поступает через специальную телескопическую систему по трубопроводу 10, через кольцевой канал между трубками 8 и 9 и уходит через сливную воронку 11 и и центральную трубку 8 в холодильник.

Телескопическая система охлаждения поршня этого дизеля показана на рис. 34, б. Телескопические подвижные трубы 5 крепятся к специальному кронштейну 6, который смонтирован на крейцкопфе 7. Верхние концы телескопических труб 5 при помощи красномедных трубок 8 связаны через шток с зарубашечным пространством поршня, а нижние концы входят в неподвижные трубки 3. Неподвижные трубки имеют специальные воздушные колпаки 2 для сглаживания пульсации струи охлаждающей воды и для предотвращения разрыва труб при нисходящем движении поршня и резком уменьшении объема трубопровода.

Для поддержания воздушной подушки в колпаке через невозвратный клапан 9 компрессором подается сжатый воздух; переход воздуха из воздушного колпака приемной полости в воздушный колпак отливной полости происходит по трубе 10\ отводится охлаждающая вода по грубе 11. Уплотнение между подвижной трубкой 5 и неподвижной 3 достигается устройством специального сальника 4, который вынесен за пределы картера двигателя; такая конструкция исключает попадание воды в систему смазки двигателя и позволяет контролировать состояние сальников телескопического соединения.

Кроме телескопической системы охлаждения поршней, на некоторых дизелях трубы системы охлаждения соединяют шарнирно. Такой способ применяется только при охлаждении поршней маслом.

Материалом для изготовления поршней служит: чугун СЧ 28-48, алюминиевые сплавы АЛ1, АЛ4; для изготовления головок поршней крупных дизелей применяют высокопрочный чугун ВЧ 50-1,5 или стали 35 Л, 30 ХМА.

Поршневые пальцы

Поршневые пальцы бывают двух типов: плавающие, или подвижные в головке шатуна и бобышках, и сочлененные с головкой шатуна или поршнем, т. е. неподвижные. Пальцы плавающего типа во время работы свободно проворачиваются в бобышках и головном подшипнике, поэтому износ у них равномерен, без эллиптичности (рис. 35).

В связи с тем что палец работает на изгиб и на истирание, его изготавливают из материала с мягкой сердцевиной, а для получения высокой поверхностной твердости цементируют с последующей закалкой.

Материалом для изготовления пальцев плавающего типа служат конструкционные малоуглеродистые стали 15 или 15Х, которые хорошо цементируются.

Поршневые пальцы, жестко связанные с поршнем или шатуном, запрессовывают в бобышки и стопорят специальным болтом или шпонкой или при помощи болтов соединяют с шатуном, тогда головной подшипник выполняется в поршне.

Материалом для изготовления сочлененных пальцев служит легированная сталь марки 12Х43А, которая имеет высокую поверхностную твердость и в то же время хорошо переносит изгибающие нагрузки.

Поршневые кольца

Поршневые кольца бывают двух видов: уплотнительные и маслосъемные. Уплотнительные кольца служат для уплотнения цилиндра и предупреждения прорыва газов в подпоршневое пространство, для равномерного распределения масла по стенкам цилиндра. Маслосъемные кольца служат для снятия избыточного масла со стенок цилиндровой втулки.

Количество уплотнительных колец колеблется в пределах от трех до семи, причем для тихоходных дизелей применяется больше колец. Маслосъемные кольца устанавливают: одно — над пальцем, непосредственно под уплотнительными кольцами, и одно-два в нижней части поршня. Уплотнительные кольца всех дизелей в свободном состоянии имеют диаметры, превышающие диаметры цилиндров; в рабочем состоянии диаметр кольца равен диаметру цилиндра, поэтому кольца плотно прилегают по всей окружности цилиндра и создают необходимую компрессию.

Верхнее уплотнительное кольцо устанавливают таким образом, чтобы при нахождении поршня в в. м. т. кольцо оставалось в охлаждаемой части втулки.

Иногда у быстроходных дизелей для уменьшения теплового потока, нагревающего уплотнительные кольца, устраивают своего рода тепловой барьер в виде канавки, проточенной между верхней кромкой поршня и первым уплотнительным кольцом (рис. 36).

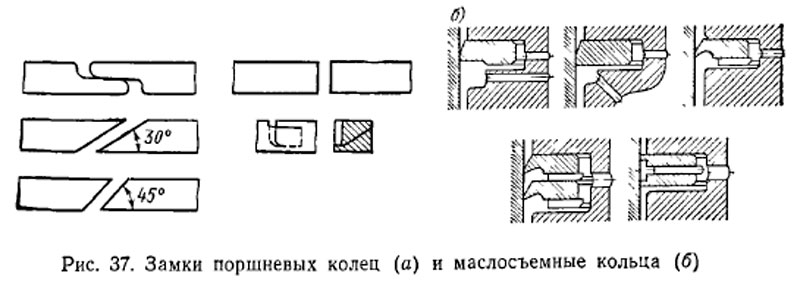

Уплотнительные кольца в основном имеют прямоугольное сечение и отличаются только формами замков (рис. 37, а). Однако встречаются кольца, имеющие трапецеидальное или прямоугольное сечения, с одной или двумя фасками, конусные кольца и т. д.

При движении поршня вверх благодаря конусности маслосъемного кольца оно свободно скользит по поверхности цилиндровой втулки, при движении поршня вниз масло снимается с поверхности втулки нижней острой кромкой кольца и сбрасывается через отверстие в поршне в картер двигателя. У некоторых дизелей для увеличения эффективности маслосъемных колец их выполняют двойными (рис. 37, б).

Перед установкой уплотнительных колец на поршень по всей окружности колец с верхних и нижних кромок снимается фаска. Величина теплового зазора кольца (монтажный зазор в стыке замка) зависит от диаметра цилиндра и расположения кольца на поршне (верхнее кольцо ввиду большего нагрева имеет больший зазор).

Монтажный зазор в канавке поршня принимают в зависимости от высоты кольца и расположения его на поршне.

Материалом для изготовления поршневых колец служит чугун марок СП4Ф 28-48 (при диаметре цилиндра до 500 мм), СП4Ф 24-44 (при диаметре цилиндра свыше 500 мм).

Поршневые штоки

У крейцкопфных дизелей поршень соединяется с крейцкопфом при помощи штока. Верхняя часть штока имеет фланец, при помощи которого шток крепится к поршню. У некоторых дизелей большой мощности, когда поршень изготовлен из нескольких частей, шток может иметь два фланца, к которым крепят детали поршня. Нижняя часть штока (хвостовик) имеет конус для соединения с крейцкопфом или фланец с отверстиями.

Очень часто штоки служат для подвода охлаждающей жидкости к поршню. В этих случаях в штоке высверливают отверстие, в котором устанавливают трубу из нержавеющей стали или латуни, воду или масло подают обычно по кольцевому каналу, образуемому между трубкой и телом штока; охлаждающую жидкость отводят по трубке. При водяном охлаждении поршня стенки штока для защиты от коррозии облицовывают нержавеющей трубкой. Материалом для изготовления штоков служит сталь 45 и сталь 40Х.

У многих современных дизелей подпоршневые пространства цилиндров отделены от картеров специальной перегородкой — диафрагмой. При использовании подпоршневого пространства для сжатия воздуха диафрагма препятствует проникновению воздуха (из подпоршневого пространства в картер) и газов (из картера в подпоршневое пространство). Дополнительное назначение диафрагмы — препятствовать проникновению грязного масла из цилиндра в картер. В месте прохода штока через диафрагму устанавливают специальный сальник для уплотнения диафрагмы и для снятия масла со штока поршня.

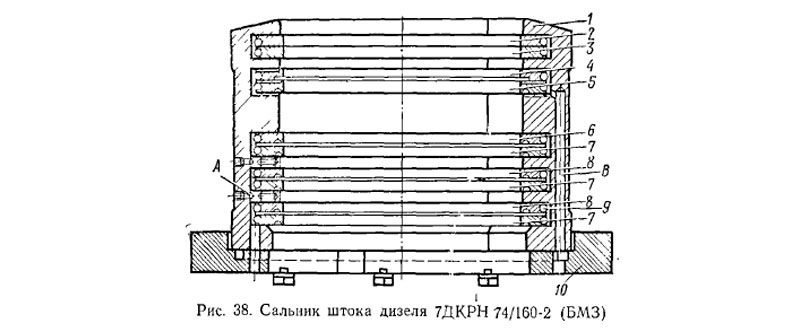

Корпус сальника 1 штока (рис. 38) крепится к диафрагме 10 при помощи болтов. Разрезные чугунные кольца 2 и 3 служат для уплотнения штока. Кольца 4 и 5 снимают масло при движении штока вниз; кольца 6, 7 и 8—при движении штока вверх. Каналы А и В служат для отвода снятого с поверхности штока масла.

Как уплотнительные, так и маслосъемные кольца стянуты спиральными пружинками 9.

Крейцкопфы

Крейцкопфный узел служит для соединения поршневого штока с шатуном, а также для передачи нормальных (боковых) усилий, возникающих в головном соединении,через ползуны на параллель.

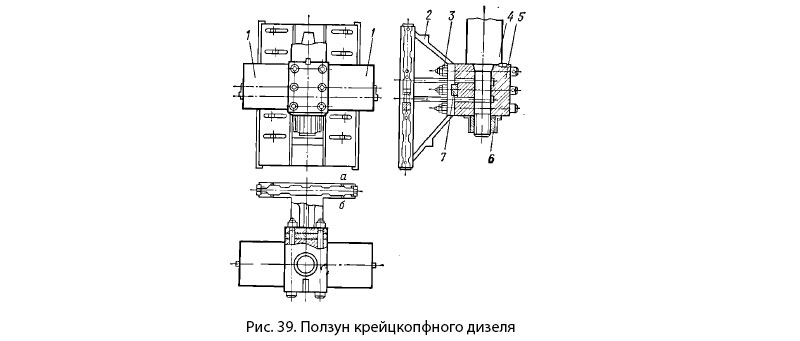

Количество ползунов зависит от типа дизеля и его цилиндровой мощности. На рис. 39 показан крейцкопфный узел с одним ползуном. Поперечина крейцкопфа представляет собой стальную поковку 5 с двумя цапфами 1 для соединения с головными подшипниками шатуна. В центре поперечины имеется отверстие для штока 4, который крепится гайкой 6. Ползун 2 крепится к поперечине при помощи болтов 3. Для снятия срезывающих усилий с болтов в паз между ползуном и поперечиной устанавливают шпонку 7. Поверхности а и б заливают баббитом.

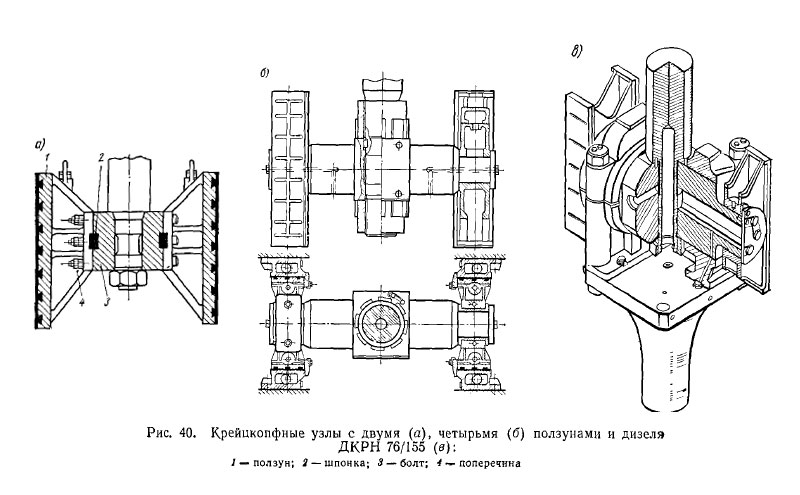

Конструкции крейцкопфа с двумя и четырьмя ползунами представлены на рис. 40. Конструкция с четырьмя ползунами позволяет снижать удельные нагрузки на параллели двигателя, повышает надежность и долговечность крейцкопфного соединения, однако усложняет конструкцию двигателя и условия разборки и сборки головного соединения. На рис. 40, в в аксонометрии показан крейцкопфный узел мощного судового дизеля ДКРН 76/155 («Зульцер»).

Шатуны

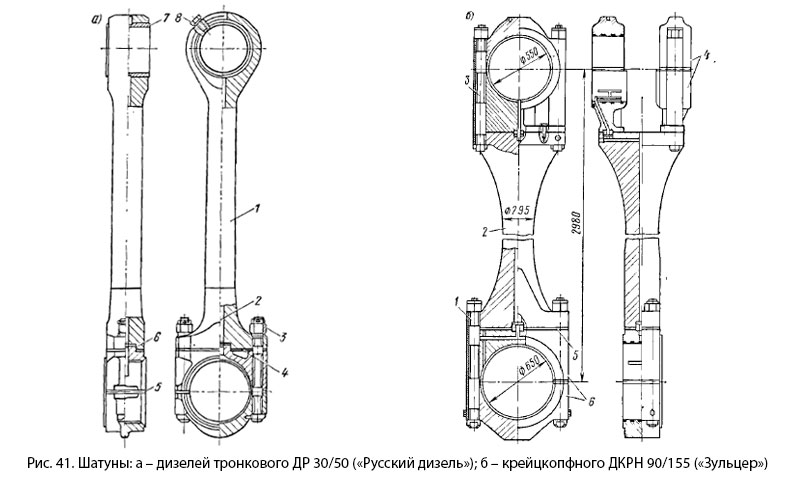

Различают шатуны тронковых и крейцкопфных дизелей. У тронкового дизеля усилия газов, действующих на поршень, передаются непосредственно через шатун на коленчатый вал; у крейцкопфных дизелей эти усилия передаются через шток и крейцкопфный узел. Способ передачи усилий и обусловливает конструкцию головного подшипника шатуна; у тронковых дизелей — один подшипник, у крейцкопфных — два.

Стержни шатунов тронковых дизелей имеют круглое или двутавровое сечение.Головной подшипник у небольших дизелей выполняется в виде бронзовой втулки, которая запрессовывается в отверстие шатуна. Мотылевый подшипник у небольших дизелей несъемный.Конструкция шатуна дизеля ДР 30/50 представлена на рис. 41, а. Стержень шатуна 1 круглого сечения имеет центральное сверление 2 для подачи смазочного масла к головному соединению. (У небольших дизелей с шатунами двутаврового сечения масло подается по специальной трубке, проходящей вдоль стержня шатуна,) В отверстие верхней головки шатуна запрессована бронзовая втулка 7, застопоренная болтом 8. Мотылевый подшипник (отъемный) имеет два вкладыша, залитых баббитом. Для центровки подшипника в верхней крышке имеется прилив 6, который входит в паз стержня шатуна. Для регулирования масляного зазора между верхней и нижней крышками устанавливают набор прокладок 5, а для регулирования высоты камеры сжатия дизеля имеется прокладка 4. Монтаж мотылевого подшипника и крепление его к шатуну осуществляются при помощи шатунных (мотылевых) болтов 3.

Шатун (см. рис. 41, б) мощного крейцкопфного дизеля ДКРН 90/155 («Зульцер») состоит из стержня 2, к которому крепятся два головных подшипника 4 и мотылевый подшипник 6.

Головные подшипники собирают на двух болтах 3, а мотылевые — на четырех 1.

Вкладыши подшипников — стальные, залиты баббитом. Между пяткой шатуна и мотылевым подшипником устанавливается прокладка 5 для регулирования высоты камеры сжатия цилиндра. Материалом для изготовления стержней шатуна служит сталь 45, для быстроходных дизелей применяют легированную сталь 40ХН. Головки шатуна изготавливают из сталей 35, 45, 35Л, 40ХН.

Коленчатые валы

Для преобразования возвратно-поступательных движений поршней во вращательное движение служит коленчатый вал. Коленчатый вал является наиболее ответственной и дорогостоящей деталью дизеля.

По конструкции и способу изготовления коленчатые валы бывают штампованные, цельнокованые, составные (составленные из нескольких частей) и сборные (собранные горячепрессовой посадкой из отдельных деталей). Штампованные коленчатые валы применяют только для небольших дизелей. Для небольших судовых дизелей применяют также цельнокованые коленчатые валы.

Количество колен (мотылей) коленчатого вала равно количеству цилиндров. (У некоторых дизелей для привода поршня продувочного насоса применяют дополнительное навесное колено.) Угол заклинки мотылей коленчатого вала одних относительно других зависит от количества цилиндров и тактности двигателя. У четырехтактных дизелей при четном количестве цилиндров мотыли заклинивают попарно в одной плоскости, например у четырехцилиндрового двигателя заклинивают в одной плоскости первое и четвертое колена, через 180° — второе и третье; у шести цилиндрового порядок заклинки мотылей следующий; 1 и 6; через 120° — 3 и 4 и еще через 120° — 2 и 5.

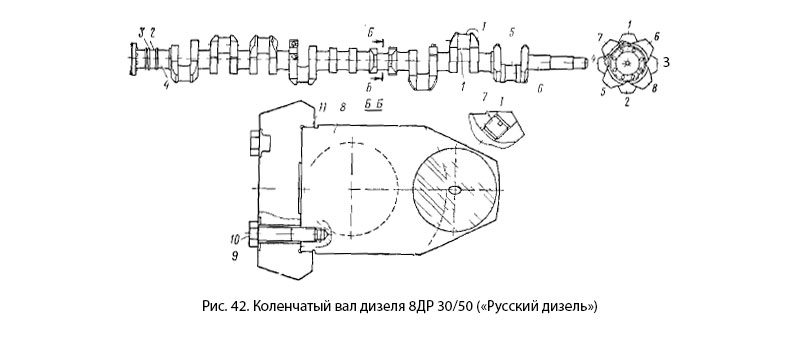

У двухтактных дизелей мотыли заклинивают каждый в своей плоскости через равный угол. Расположение колен вала и чередование вспышек в отдельных цилиндрах определяют исходя из следующих условий; не должно быть одновременных вспышек в двух смежных цилиндрах; поступление импульсов на коленчатый вал по всей его длине должно быть равномерным. У коленчатого вала двигателя 8ДР 30/50 (рис. 42) диаметр мотылевых шеек 1 равен 200 мм, рамовых 4 — 220 мм. Щеки, рамовые и мотылевые шейки имеют внутренние каналы, которые закрыты технологическими пробками 7 и служат для подвода масла от рамовых подшипников к мотылевым. В кормовой части коленчатого вала расположено два маслоотражательных кольца 5, препятствующих выбросу масла из картера, и шпонка 2 для посадки шестерни привода распредвала топливных насосов. В носовой части коленчатого вала имеется дополнительный мотыль 5 для привода продувочного насоса; мотыль откован заодно с коленчатым валом. На рамовую шейку 6 этого мотыля устанавливают шестерню привода масляного насоса. Для уравновешивания центробежных сил коленчатого вала к щекам 8 крепят при помощи болтов 10 противовесы 11. Болты фиксируют стопорными шайбами 9. Удлиненный конец вала служит для установки на нем демпфера крутильных колебаний.

Сборные коленчатые валы выполняют двух типов: у валов первого типа мотыли, откованные цельной деталью, соединяются между собой рамовыми шейками; у валов второго типа, сборных, щеки, мотылевые и рамовые шейки изготовляют отдельными деталями и собирают горячепрессовой посадкой.

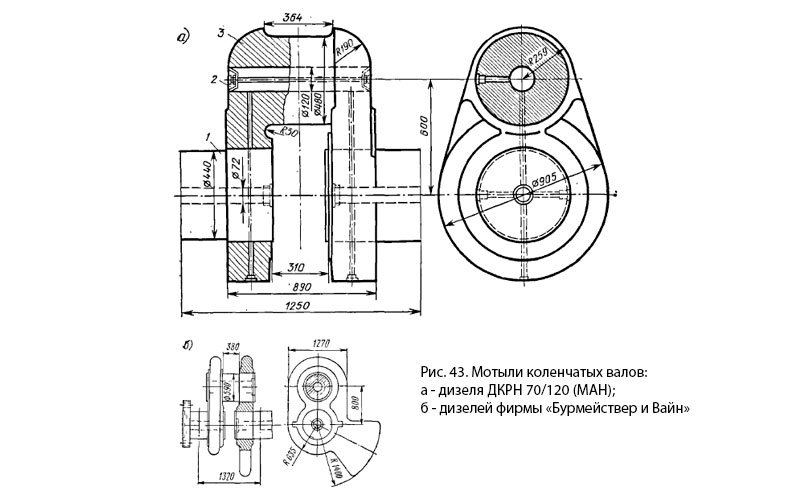

Коленчатый вал с цельноковаными мотылями (рис. 43, а) применяется на двигателях ДКРН 70/120 (МАН): щеки вала откованы заодно, с мотылевой шейкой 3; в отверстия щек запрессованы рамовые шейки 1; для подачи масла от рамовых к мотылевым подшипникам в щеках и шейках имеется система отверстий, которые закрывают заглушками 2. Коленчатые валы дизелей этой фирмы выполняют обычно из двух частей и соединяют между собой при помощи фланцев.

Щеки и шейки у коленчатого вала двигателя фирмы «Бурмейстер и Вайн» (см. рис. 43, б) выполнены из отдельных деталей (щеки — из литой стали, шейки — стальные кованые). Противовесы коленчатого вала у дизелей этой фирмы отливают обычно вместе со щеками. Сборка деталей вала осуществляется горячепрессовой посадкой; при числе цилиндров больше пяти коленчатый вал изготавливают из двух частей, которые соединяют между собой фланцами.

Материалом для изготовления коленчатых валов служит конструкционная сталь 35, 40, 45; для быстроходных дизелей применяют легированную сталь ЗОХМА. Для изготовления коленчатых валов двигателя ЗД 100 применяют хромоникелевомолибденовый модифицированный высокопрочный чугун.

Маховики, антивибраторы, демпферы

Маховик, или маховое колесо, служит для равномерного вращения коленчатого вала. Маховик аккумулирует энергию во время рабочего хода и передает ее на коленчатый вал во время вспомогательных ходов. Размеры и масса маховика зависят от тактности двигателя, частоты вращения коленчатого вала, количества цилиндров. Так, у четырехтактного двигателя маховик будет больше, чем у двухтактного с таким же количеством цилиндров и частотой вращения кленчатого вала, так как импульсы от рабочих ходов на коленчатый вал четырехтактного двигателя поступают в два раза реже, чем на вал двухтактного.

При высоких окружных скоростях маховики изготавливают из стали, при низких — из чугуна. Маховик размещают на кормовом конце коленчатого вала; очень часто маховик имеет зубчатый венец для соединения с валоповоротным устройством. Для проверки газораспределения двигателя маховик градуируют с указанием мертвых точек подвижных деталей двигателя.

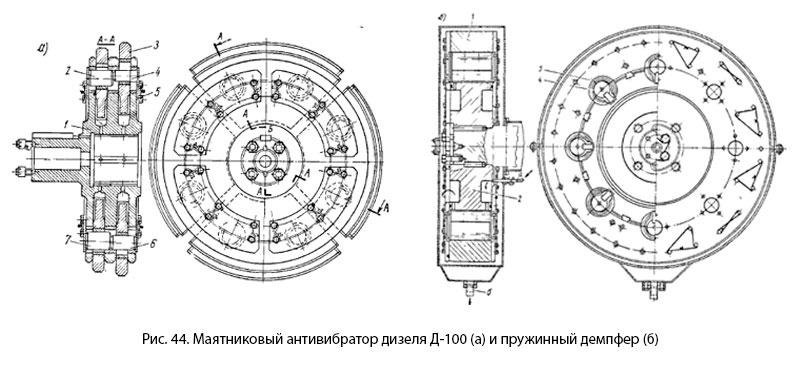

Во время работы двигателя усилия на коленчатый вал поступают в виде импульсов от отдельных цилиндров, что вызывает крутильные колебания в коленчатом вале. Для уменьшения крутильных колебаний до безопасных значений на носовой части коленчатого вала устанавливают антивибраторы или демпферы. Антивибраторы работают без поглощения колебательной энергии, демпферы — с поглощением ее и поэтому должны иметь устройство для отвода тепла.

В антивибраторе маятникового типа (рис. 44, а) на стальной ступице 1 антивибратора расположены три диска, в которых просверлено по восемь сквозных отверстий. Маятники 3 присоединены к ступице 1 на пальцах 2,4,6 и 7, могут поворачиваться на определенный угол до ограничителя. Осевому перемещению пальцев препятствуют планки 5. Крутильные колебания коленчатого вала вызывают колебания маятников

Демпферы являются более активным устройством для борьбы с крутильными колебаниями. Демпферы бывают пружинные, жидкостные и комбинированные.

Пружинный демпфер (рис. 44, б) состоит из диска 2, связанного с коленчатым валом, и обода 1, который свободно насажен на диск. Между диском и ободом в специальных гнездах 4 установлены пакеты пружин 3. Специальные выступы не дают пружинам поворачиваться. Если резонансные крутильные колебания вала и ступицы превышают определенную амплитуду, то обод демпфера, стремящийся вращаться равномерно, начинает проскальзывать относительно ступицы, сжимая и разжимая пружины. Возникающие между ободом и ступицей изменяющиеся по величине силы противодействуют колебаниям вала и уменьшают их амплитуду. Таким образом, демпфер поглощает работу возмущающих сил за счет трения в пакетах пружин, кроме того, изменяется частота собственных колебаний системы вследствие изменения жесткости пружин. Смазка и отвод тепла осуществляются маслом, которое подводится по трубе а и отводится по трубе б.