Содержание

Финская фирма Wartsila Diesel имеет большой производственный опыт по разработке и выпуску судовых дизелей. По итогам предшествующих лет фирма занимала пятое место в мире по общему объему дизелестроения, что составляло более 5% от всей установленной мощности. Постоянное увеличение выпуска двигателей было возможно благодаря значительному расширению станочного парка и производственных площадей. Сначала это были тронковые модели типа T,TS, R и V с диаметром цилиндра 22, 24 и 32 см. В свое время четырехтактные дизели марки Vasa 32 и Vasa R/V22HF фирмы Wartsila Diesel явились первенцами финского тронкового дизелестроения, предназначенными для работы на тяжелом высоковязком топливе.

В дальнейшем фирма Wartsila Diesel приобрела акции компании Sulzer Diesel, организовала совместное производство с фирмой Cummins и после слияния с рядом зарубежных фирм была преобразована в Wartsila NSD Corporation, осуществляющую производство высоко-, средне- и малооборотных двигателей как собственной конструкции, так и вышеупомянутых присоединенных иностранных фирм. Данное объединение в настоящее время занимает второе место в мировом дизелестроении по объему установленной мощности.

В настоящее время значительно расширен типоразмерный ряд выпускаемых дизелей и налажен выпуск длинноходовых крейцкопфных и тронковых дизелей. Это лицензионные дизели фирм MAN-B&W, Sulzer и SEMT-Pielstick и двигатели нового поколения собственной разработки (Vasa 46, 38, 64), рассчитанные на диапазон мощностей от 3600 до 16 300 кВт. Организовано производство гребных винтов регулируемого шага, редукторных передач и систем автоматического контроля и диагностики дизелей.

Что касается тронковых дизелей, то в настоящее время производственная программа корпорации включает 8 моделей четырехтактных дизелей. Заводы Vasa выпускают среднеоборотные и повышенной оборотности двигатели: модели 20L, 26L, 26Х (форсированные с использованием MDO), 32, 38, 46, 64 и лицензионный двигатель Sulzer ZA40S.

Все двигатели предназначены для работы на тяжелых сортах топлива (HF), что предопределило необходимость (в целях улучшения сгорания топлива) создания в цилиндрах высоких давления и температуры. Чтобы обеспечить нечувствительность двигателя к низкому качеству топлива, была внедрена система водяного охлаждения с регулировкой по нагрузке и увеличено давление впрыска для улучшения распыливания топлива. Так, в двигателе Vasa R46 максимальное давление цикла Рz = 18 МПа, а давление впрыска топлива (Рвп) составляет 200 МПа.

Двигатели типа 24TS, R/V22 и R/V32

Дизели Vasa 24TS (ЧН24/31) и Vasa R24 в свое время получили широкое распространение в судовой практике.

Двигатели типа Vasa 24TS применялись на судах в качестве главных и вспомогательных двигателей. Уровень форсировки дизелей составлял Ре = 1,26 МПа при импульсном наддуве с турбокомпрессором (ТК) типа RR 150 и давлении подаваемого воздуха в цилиндр, равном 0,2 МПа. При работе дизеля на номинальном режиме удельный расход топлива составлял ge= 208 г/(кВт•ч).

Дизели Vasa R/Y22 (ЧН22/24) выпускались в четырех-, шести- и восьмицилиндровом рядном исполнении (Yasa R), а также в двенадцати- и шестнадцатицилиндровом V-образном (VasaV) исполнении.

В конструкции двигателей рассматриваемых модельных рядов Wartsila, равно как и машин меньшей размерности, много общего. Для них характерно наличие монолитных литых блоков, объединенных в одно целое с картером и обеспечивающих высокую поперечную и продольную жесткость.

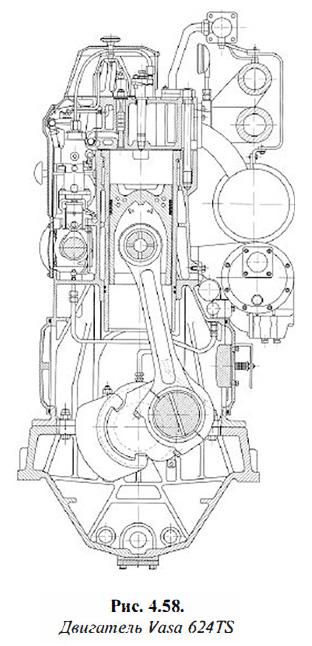

Блок цилиндров монолитный из высококачественного чугуна, коленчатый вал подвесного типа, цельнокованый из углеродистой стали (рис. 4.58). Жесткость блока цилиндров обеспечивается путем применения ребер жесткости, а также увеличением толщины верхней и нижней частей блока. Рамовые подшипники прецизионные, имеют трехслойную заливку, полностью взаимозаменяемые, вкладыш из стали толщиной 7 мм покрыт слоем свинцовистой бронзы толщиной 0,4-0,7 мм, рабочая поверхность вкладыша покрыта слоем антифрикционного сплава толщиной 0,04-0,05 мм.

Максимальная нагрузка на подшипнике при Ре = 1,8 МПа составляет около 20 Н/мм2. Разъем нижней головки шатуна находится под углом 35° по отношению к его продольной оси, благодаря этому шатун можно демонтировать через цилиндр. Поверхности разъема шатуна рифленые отшлифованные.

При угле между блоками цилиндров 55 ширина V-образного дизеля не превышала 1,7 м. Поэтому в машинном отделении можно было установить два двигателя Vasa 22 параллельно друг другу при номинальном расстоянии между коленчатыми валами 2,25 м.

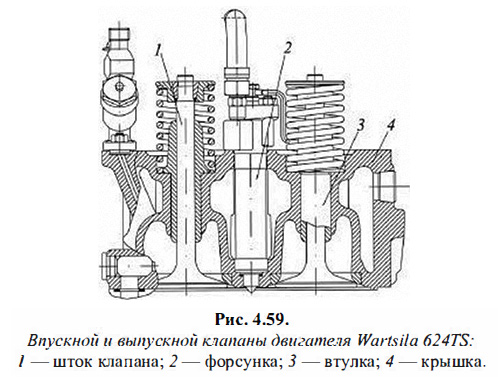

Крышка цилиндра имеет два впускных и два выпускных клапана, которые идентичны, гнезда клапанов покрыты стеллитом, кулачковые валы хромированы (рис. 4.59). Распределительный вал составной, каждая его часть имеет кулачки для привода впускных и выпускных клапанов и ТНВД для каждого цилиндра дизеля.

Турбокомпрессор фирмы Brown Bovery типа 1XRR 180 или 1XRR 212 для рядного исполнения и типа 2XRR 212 для V-образного исполнения. Давление наддувочного воздуха после турбокомпрессора составляло 0,17 МПа, удельный расход топлива ge = 208-215 г/(кВт•ч).

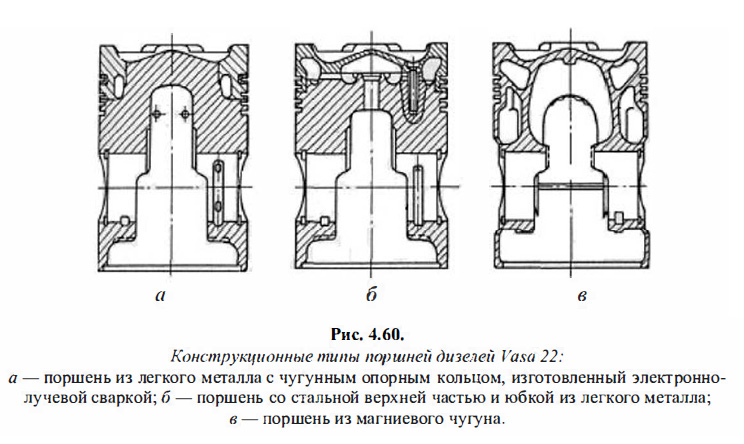

Дизели типа Vasa 22 имеют три конструкционных типа поршней (рис. 4.60). Все типы поршней имеют кольцевое пространство охлаждения для масла, которое поступает туда от коленчатого вала через отверстие в шатуне и дальше через палец поршня. Из кольцевого пространства масло поступает в картер через отверстия, обеспечивающие частичное наполнение охлаждающего пространства. Эффективному охлаждению поршня способствует вибрация дизеля. Поршень имеет три компрессионных кольца (из них два верхних выпуклой формы), а также маслосъемное кольцо с расположенной внутри пружиной; поверхности скольжения колец хромированы.

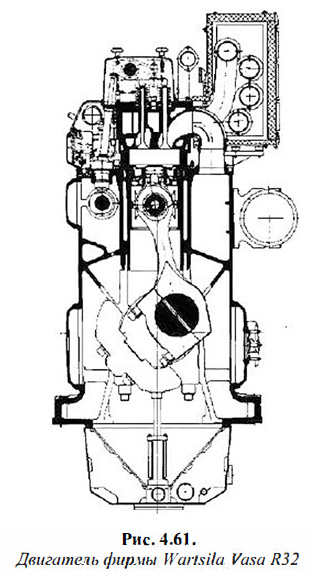

Дизели типа Vasa 32 (ЧН32/35) являются усовершенствованной модификацией дизеля Vasa 24TS. Производство дизелей Vasa R32 (рис. 4.61) базировалось на самых современных достижениях в организации рабочего процесса и простоты обслуживания. Основные достоинства данного двигателя — низкое содержание NOx, надежность и небольшие затраты в обслуживании; встроенные приборы контроля и диагностики; минимальные расходы топлива и циркуляционного масла. При этом процесс сгорания при низких значениях NOx сопровождается сохранением прежнего значения термического КПД.

Это обеспечивается за счет высокой температуры процесса сжатия, что резко сокращает период задержки самовоспламенения; более позднего впрыска и короткой продолжительности подачи топлива, что дает оптимальную ориентацию горения относительно ВМТ; усовершенствованного распыла топлива и соответствия формы топливного факела и формы камеры сгорания, повышающие эффективность смесеобразования.

Дизели выпускают в четырех-, шести-, восьми- и девятицилиндровом рядном исполнении, а также в двенадцати-, шестнадцати- и восемнадцатицилиндровом V-образном исполнении.

К особенностям дизелей типа Vasa 32 относятся:

- коробчатая жесткая конструкция блока цилиндров;

- «мокрые» втулки цилиндров с верхним опорным буртом, в котором выполнены сверленые каналы для охлаждающей воды;

- составной поршень с головкой из стали и тронком из чугуна с шаровидным графитом;

- высокое давление топлива в системе подачи топлива (100 МПа и более), тепловая изоляция ТНВД;

- оборудование дополнительным пневматическим устройством (на каждом ТНВД), предохраняющим дизель от разноса;

- пуск и остановка дизеля на тяжелом топливе.

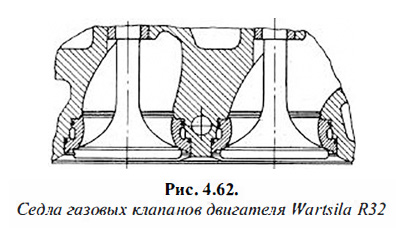

Крышки цилиндров двигателя типа Vasa R32 изготовлены из серого чугуна. Днище со стороны камеры сгорания относительно тонкое. Выпускные клапаны изготовлены из ферритовой мартенситной стали. Для предупреждения высокотемпературной коррозии нижней поверхности тарелки у выпускного клапана дизеля улучшено охлаждение седла. Это достигается с помощью просверленной канавки в перемычке цилиндровой крышки между клапанами (рис. 4.62). Кроме того, клапан усиленно охлаждается продувочным воздухом. Для этого оптимизированы характеристики потока воздушного заряда и профили кулачков газораспределительного вала. В итоге температура седла и тарелки клапана не превышает 550°С.

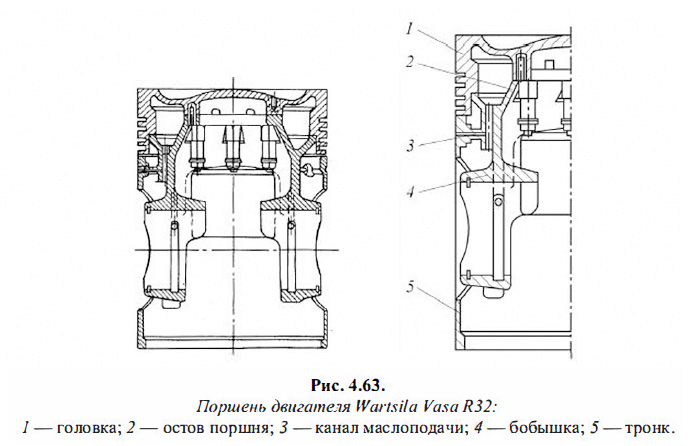

Поршень двигателей моделей Vasa 32 составной со стальной головкой и коктейльным охлаждением (рис. 4.63). Разработка и применение поршня из чугуна с шаровидным графитом с системой смазки под давлением повысили срок службы и износостойкость поршня. Комплект поршневых колец дизеля состоит из двух хромированных компрессионных, объединенного компрессионно- маслосъемного и нагруженного пружиной маслосъемного кольца.

Шатун с косым разъемом, затяг шпилек гидравлический. Коленчатый вал подвесной, нижние головки шатунов морского типа с прямым разъемом. Подобное решение позволило увеличивать диаметр мотылевой шейки и осуществить демонтаж поршня с шатуном без разборки мотылевого соединения. Дизели оборудованы импульсной системой газотурбинного наддува. Турбокомпрессоры типа VTR фирмы Asea Brown Воvегу (АВВ) снабжены специальным устройством для промывки турбины водой.

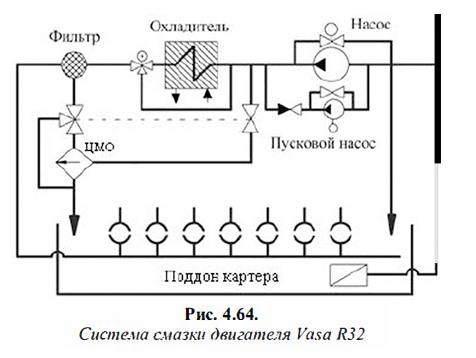

В системе смазки применены полнопоточный сдвоенный фильтр, за которым находятся предохранительные сетки, очищающие масло даже при пepeпуске его мимо фильтра, а также центробежные фильтры, установленные после насоса (рис. 4.64). Что значительно улучшает качество очистки масла. При этом масло из распределительной трубки поступает к каждому рамовому подшипнику через индивидуальную телескопическую трубку, присоединенную к крышке подшипника. Дизели предназначены для работы на тяжелом топливе плотностью 0,94-0,995 г/см3 и кинематической вязкостью 100-650 сСт при 50°С.

Теплообменник для охлаждения масла во время нормальной работы дизеля может быть использован как подогреватель масла в период прогрева дизеля. Замена масла в системе смазки дизеля требуется через 3-5 тыс. ч работы.

В систему охлаждения дизеля входят высокотемпературный контур (ВТК) для охлаждения рубашек цилиндров и низкотемпературный контур (НТК) для охлаждения наддувочного воздуха и масла (рис. 4.65). При понижении нагрузки ниже 35% терморегулирующие клапаны переключаются на диапазон более высоких температур, температура горячего контура повышается на 20-30°С, а холодного — на 40-50°С. В результате температура втулки цилиндра сохраняется достаточно высокой.

идет тестирование. все что ниже в целях теста.

Отказ от ответственности: Информация на данном сайте предоставлена исключительно в ознакомительных целях. Любое использование данных материалов осуществляется на ваш собственный риск. Автор не несет ответственности за возможные убытки или повреждения оборудования.

Литература

Судовые дизельные двигатели. Осипов О. В., Воробьев Б. Н. (2018)