Управление арматурой на трубопроводах выполняется местными и дистанционными приводами, вручную или автоматически.

Автоматическая арматура предназначена для поддержания параметров проводимых сред в системах и трубопроводах в заданных пределах по сигналу человека с использованием дополнительных силовых механизмов.

Дистанционные приводы управления: валиковые (механические), гидравлические, пневматические, электропневматические и электрогидравлические, должны отвечать следующим основным требованиям:

- осуществлять надежный контроль над открытием и закрытием арматуры;

- обеспечивать требуемую скорость срабатывания;

- исключать самопроизвольное изменение режима работы управляемого объекта;

- допускать в случае необходимости использование резервных средств управления (ручных или механических);

- бесперебойно работать в затопленных водой или другой средой помещениях.

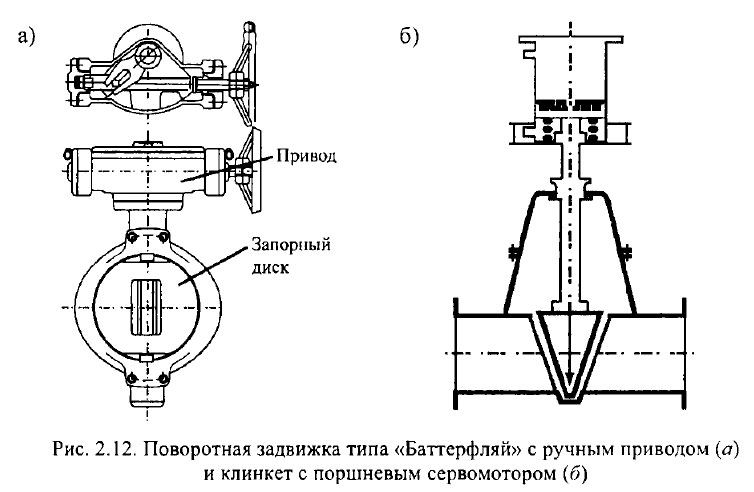

Конструкции клинкетов грузовой системы отличаются многообразием. На грузовых системах танкеров применяются задвижки и клинкеты с ручным приводом и поршневыми сервомоторами (рис. 2.12). За рубежом часто применяются поворотные задвижки типа «Баттерфляй».

Ручной привод клапанов - простой способ управления поворотом маховика или рукоятки вручную. Местное или дистанционное управление обеспечивается посредством валикового или тросикового привода.

Дистанционное и автоматическое управление не требуют непосредственного воздействия человека на механизм перемещения запорного органа. Автоматическое управление осуществляется по сигналу от запоминающего устройства логической схемы управления по параметрам контроля над изменением условий эксплуатации. Дистанционно-управляемая арматура дублируется ручным приводом и имеет датчик сигнала о положении регулирующего запорного органа на табло.

Валиковый (механический) привод представляет собой цепь шарнирно состыкованных валиков (труб), соединяющих палубную втулку с арматурой. Допускают излом оси до 20 ... 45°. Применяют для управления клапанами и клинкетами в различных системах (например, клапанами, установленными в трюме, можно управлять с палубы).

Существуют следующие типы приводов:

- электрический;

- поршневой привод одно- и двухстороннего действия;

- электромагнитный;

- поршневой поворотный привод двухстороннего действия с реечнозубчатой передачей;

- гидравлический и пневматический.

Дистанционное управление клапанами грузовых систем. Пневматические и гидравлические системы управления приводами состоят из следующих элементов:

- распределительных устройств, служащих для управления сервомоторами, расположенных в ЦПУ;

- предохранительных, редукционных клапанов и регуляторов давления рабочих сред;

- блокировочных устройств сохранения регулирующих параметров;

- органов клапанов в заданном положении;

- сервомоторов и устройств обратной связи;

- насосной станции и трубопроводов, соединяющих узлы и устройства.

В посту управления грузовыми операциями устанавливается отдельное распределительное устройство, которое в зависимости от системы может иметь ручной, гидравлический, пневматический или электрический привод.

На современных наливных судах дистанционное управление процессами погрузки и выгрузки осуществляется с ходового мостика.

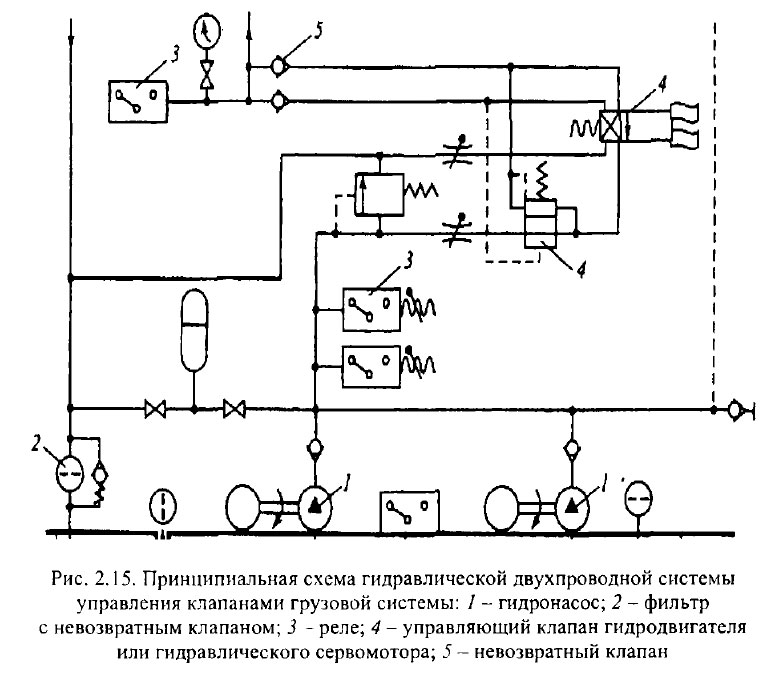

В зависимости от количества трубопроводов, подходящих к каждой клинкетной задвижке, применяют одно- и двухпроводные схемы. Преимуществом двухпроводной схемы является возможность одновременного привода нескольких задвижек при разных операциях (открытие и закрытие). Ее недостаток - большое число трубопроводов.

При однопроводной схеме число трубопроводов уменьшается, так как каждую задвижку с пультом соединяет всего одна трубка, другая подводится к обшей магистрали. При такой схеме также возможен привод одновременно нескольких задвижек, но только при проведении одной операции (открытие или закрытие), что обычно не создает непреодолимых трудностей. Например, шаровые краны типа «Фобос» применяются в качестве запорного устройства на трубопроводах природного газа, воды, нефти, нефтепродуктов и других неагрессивных и слабоагрессивных сред.

Краткая техническая характеристика: условный проход, DN 300,40 0 ,5 0 0 ; температура рабочей среды: -45 ... +80 °С; рабочее давление среды до 16,0 МПа; пневматический привод, усилие поворота маховика привода - не более 150 Н.

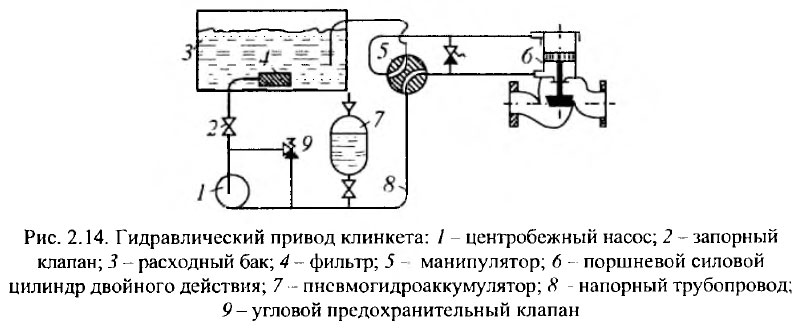

Гидравлический привод применяется для открытой и закрытой арматуры, когда требуются большие усилия и обеспечение надежности в работе (рис. 2.14).

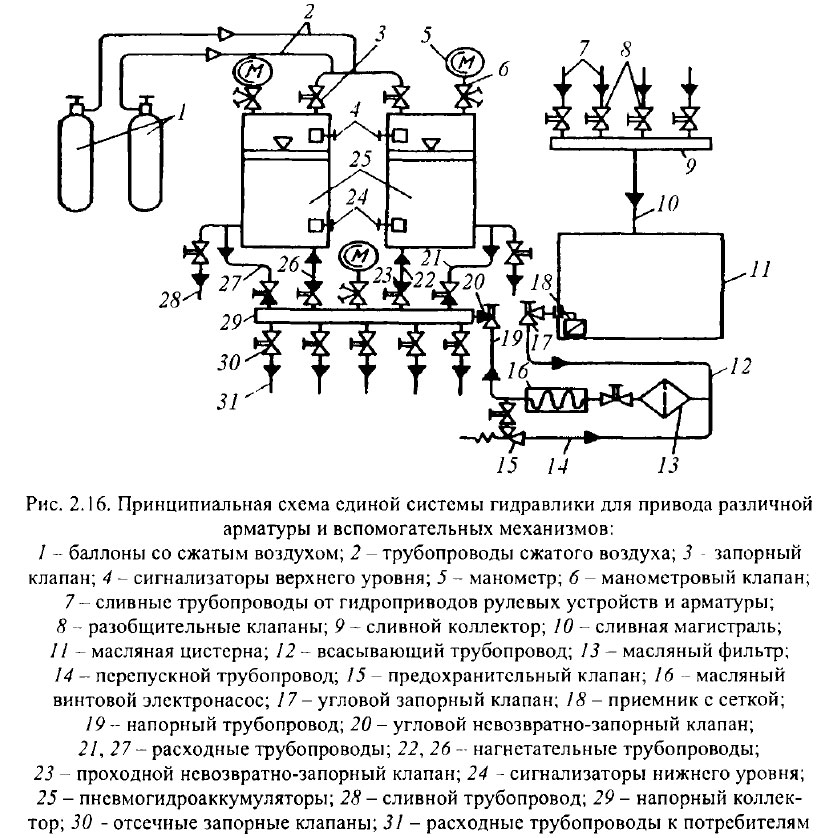

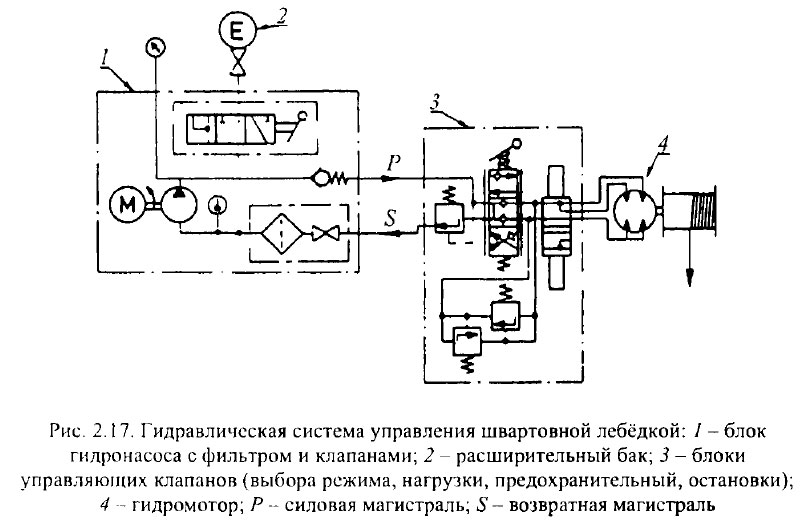

Гидравлический привод применяется на транспортных судах в качестве силового в палубных, швартовных и якорных механизмах, а также привода погружных грузовых насосов. Широко применяется для специальных судовых механизмов и судовых клапанов. Включает датчик, гидродвигатель или сервомотор, насос, трубопровод, управляющую арматуру и аккумулятор давления, которые обеспечивают расход и давление рабочей жидкости в системе (масло веретенное или турбинное) - рис. 2.15-2.17.

Преимущества гидропривода:

- наличие одной из самых гибких рабочих сред из существующих с удобным автоматическим контролем передаваемой энергии и давления;

- безопасность, точность, гибкость, большая передача энергии при минимальных массе и размерах.

Большое применение получили гидроприводы фирмы «Норвич».

Гидравлическая система фирмы «Норвич». Основные элементы системы:

- насос с электродвигателем, фильтр, клапаны управления;

- расширительная цистерна;

- блок клапанов (отсечные, предохранительные, распределительные, дроссели);

- гидромотор.

Небольшая индивидуальная насосная установка непрерывно обеспечивает автоматическую работу каждой лебедки с необходимой скоростью в течение швартовного периода. Насосы и электродвигатели «Норвич» имеют фиксированный рабочий объем, нагнетая и всасывая точное, строго определенное количество рабочей среды (гидравлического масла). Поэтому регулирование скорости вращения двигателя осуществляется с помощью изменения давления гидравлического масла в системе. С этой целью параллельно с насосом включен дроссельный клапан.

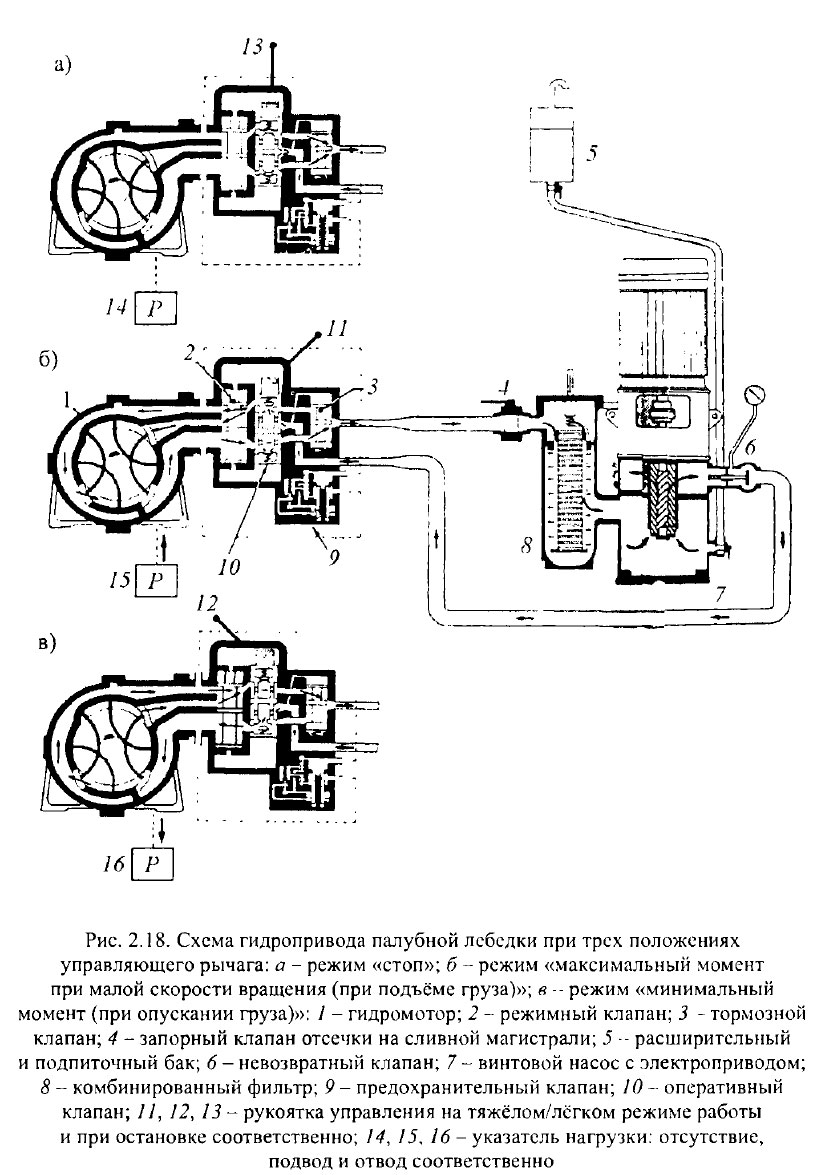

Клапанами регулирования давления в системе «Норвич» являются следующие группы клапанов: предохранительные, стопорные и распределительные. В случае, когда две или три лебедки последовательно подсоединены к насосу, предохранительный клапан контролирует суммарную нагрузку на потребителей клапана (в этом случае его устанавливают и на насосе, и на гидромоторе) - рис. 2.18.

Стопорный клапан обычно устанавливается на перепускном (обратном) трубопроводе. Он поддерживает то же давление, что и на нагнетательной стороне насоса. Этот клапан в основном срабатывает при полном падении нагрузки, а также при обрыве каната лебедки под нагрузкой, прекращая подачу масла от гидромотора и, таким образом, предотвращая обратное давление на насос. Кроме того, он защищает систему от кавитации.

Распределительные клапаны выполняют следующие основные функции:

- равномерно распределяют поток масла с целью использования двух направлений вращения гидромотора;

- позволяют маслу беспрепятственно циркулировать по гидромотору;

- регулируют поток масла к гидромотору, позволяя изменять скорость вращения плавно, без скачков;

- предотвращают обратное вращение гидромотора (обратной мощности) при повышении или понижении нагрузки.

Две первые функции достигаются следующей конструкцией. Установлен четырехходовой клапан с открытым центром. Скорость вращения регулируется дросселированием с помощью байпасной линии, т.е. изменением количества масла, циркулирующего через мотор. При временном сбросе нагрузки или обрыве каната лебедки, находящегося под нагрузкой, масло, нагнетаемое гидромотором, также дросселируется. Следует заметить, что это происходит только лишь в зоне дросселирования клапана, а не на всей линии, поскольку при полном сбросе нагрузки срабатывает стопорный клапан.

Расширительная цистерна соединяется с системой через питательный трехходовой клапан, расположенный на насосе. Объем (количество) масла в гидравлической системе изменяется при изменении температуры и давления масла в системе. Расширительная цистерна предназначена для компенсации теплового расширения и увеличения объёма масла в системе, а также для удаления воздуха из неё. Кроме того, цистерна обеспечивает постоянный напор масла перед насосом, что необходимо для его стабильной работы; в результате снижается вероятность возникновения кавитации и шума. Особенностью расположения цистерны является то, что она всегда находится на 1,5 - 2 м выше всей системы, обеспечивая давление немного выше атмосферного.

Гидромоторы «Норвич» являются лопастными. Они состоят из корпуса самого мотора и ротора с лопастями, управляемыми автоматически. Парные лопасти направляются двумя изогнутыми толкателями, которые воздействуют на концы лопастей, исключая возможность смещения и заклинивания между торцевыми крышками подшипников. Регулирование скорости вращения двигателя осуществляется изменением давления гидравлического масла в системе. С этой целью параллельно с насосом включен дроссельный клапан.

Предохранительный клапан гидромотора - клапан двойного действия. Он регулирует только нагрузку самого мотора либо одного потребителя. Давление открытия этого клапана всегда устанавливается ниже, чем давление клапана на насосе. Следовательно, при нормальной работе гидромотора в случае перегрузки системы этот клапан открывается первым, что создает наиболее благоприятные условия для работы но отношению к охлаждению и скачкам давления в системе. В случае, когда две или три лебедки последовательно подсоединены к насосу, предохранительный клапан регулирует суммарную нагрузку на потребители клапана. В этом случае его устанавливают и на насосе, и на гидромоторе. Если же система имеет один комплекс «насос - гидромотор », то предохранительный клапан ставится только на гидромоторе.

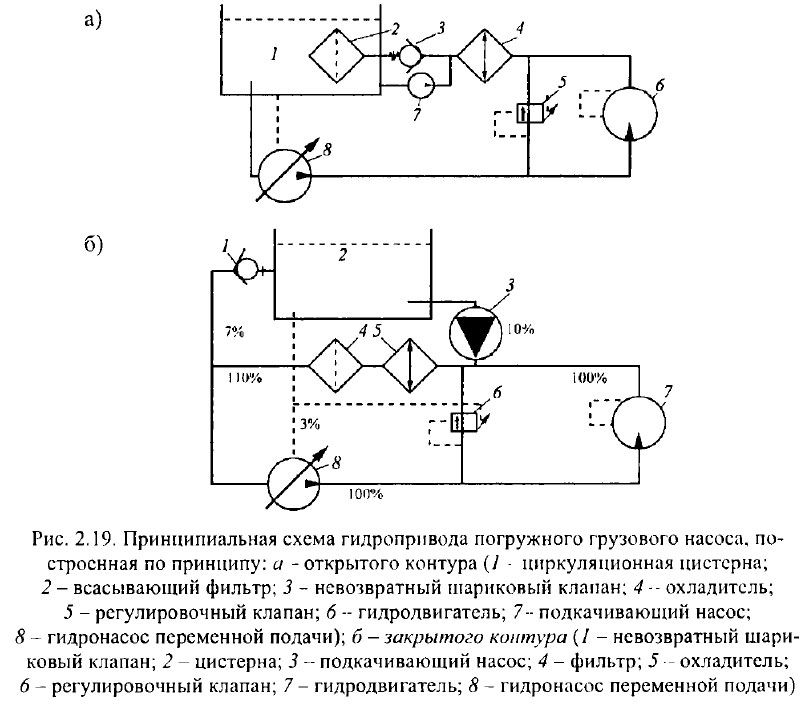

Система гидропривода погружных насосов фирмы «Фрамо». Рассмотрим применение этой системы (рис. 2.19), имеющей следующие преимущества: простота удаления воздуха, меньшая длина трубопроводов, обеспечивающая меньшие потери на утечки и, соответственно, меньшую стоимость, уменьшение количества арматуры. Недостаток - наличие гидравлического танка значительных размеров.

Кроме того, к преимуществам следует отнести меньшие размеры масляной цистерны, а к недостаткам - наличие воздуха в рабочей среде, большее количество труб и арматуры.

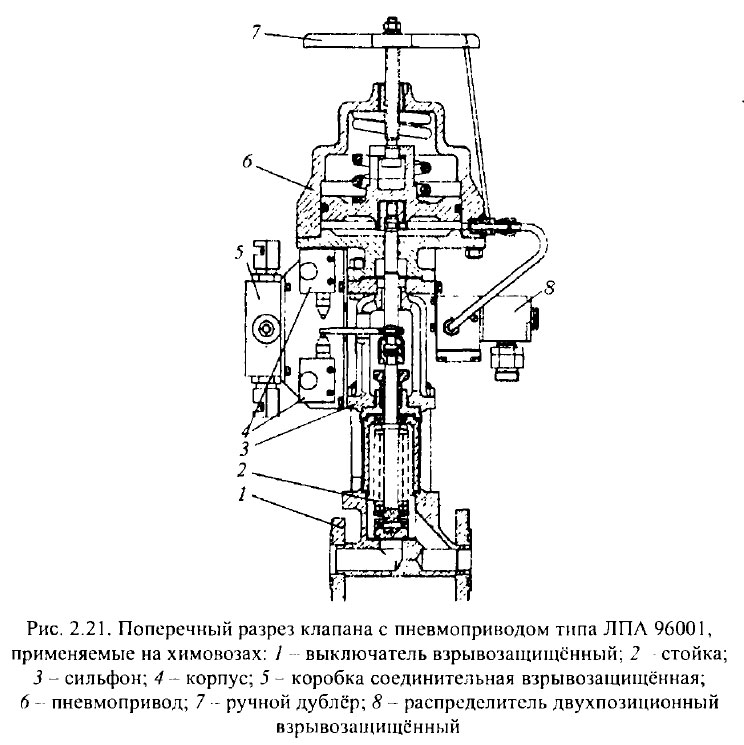

Пневматический привод (рис. 2.21) основан на использовании сжатого воздуха давлением 4,5 МПа, который поступает от системы воздуха среднего давления. Управление впуском воздуха осуществляется вручную краном- манипулятором.

Конструктивные особенности:

- цельносварной корпус, исключающий утечку газа во внешнюю среду;

- полный проход, обеспечивающий возможность очистки трубопровода;

- уплотнение затвора из материала, обладающего высокой износоэрро-зионностойкостью;

- высокая герметичность затвора класса «А», обеспечиваемая постоянным поджатием уплотнений;

- наличие схемы затвора «пробка в опорах» со специальными подшипниками, снижающими вращающий момент;

- уплотнение пробки одностороннего действия с автоматическим стравливанием давления рабочей среды из полости корпуса в патрубки. Стравливание происходит при превышении давления внутри корпуса по отношению к давлению в полости патрубка;

- наличие устройства для снятия статического электричества;

- оснащение крана травмобезопасным декомпрессионным устройством, предназначенным для стравливания давления из полости корпуса и устройством для слива конденсата;

- оснащение крана пятью обратными клапанами, предназначенными для подвода уплотнительной смазки в зону уплотнений при их повреждении;

- наличие пневматического привода со струйным двигателем, работающим на транспортируемом газе без предварительной подготовки, гарантирующей невозможность поворота привода от внешней нагрузки, создаваемой транспортируемой средой на затворе арматуры. Оснащение привода ручным дублером.

Технические данные клапана: рабочая среда пожароопасная, применяется в системах с отравляющими веществами: люизитом - до 82 % с твердыми включениями мышьяка, шлака, смол до 4 % массовой доли и размерами частиц твердых включений до 70 мкм; зарином, зоманом, винилхлоридом, растворами или образующимися газами, содержащими эти отравляющие вещества; растворами щелочей и кислот концентрацией до 10 % и реакционной массой, в которых возможны твердые включения до 1 мм в диаметре (шлак, смолы). Присоединение к трубопроводу фланцевое с концами под приварку; уплотнение шпинделя сильфонное с дублирующим сальником. Управление клапаном пневматическое. Рабочее положение клапана любое (рекомендуется вертикальное расположение привода). Управляющее давление в пневмоприводе (6,3 ± 0,63) бар. Исполнение клапанов: нормально закрытый (НЗ) клапан, нормально открытый (НО) клапан.

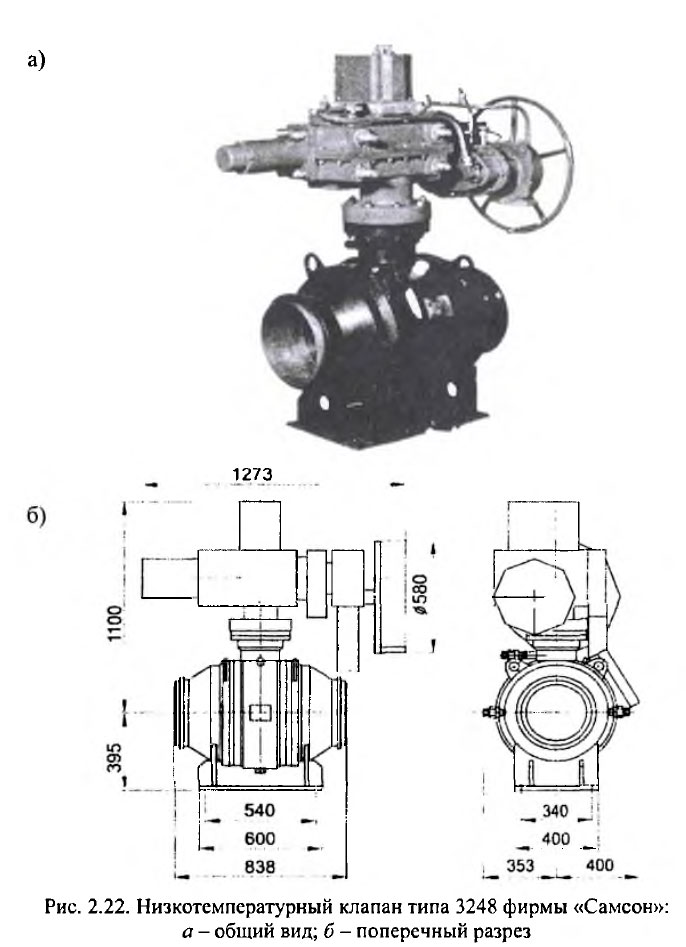

Низкотемпературный клапан типа 3248 фирмы «Самсон» (рис. 2.22) хорошо работает при температурах до минус 196 °С в условиях защиты от оледенения (с этой целью в нём установлен гофрированный сильфон вблизи рабочей среды, который компенсирует температурные расширения и защищает сальник при любом монтажном положении от оледенения).

Электрический привод (ЭП) предназначен для перемещения регулирующих органов исполнительных устройств в системах автоматического регулирования грузовыми и другими технологическими процессами в соответствии с командными сигналами судовых автоматических регулирующих и управляющих устройств. Электрический привод используется в тех случаях, когда приходится часто открывать и закрывать клапаны, кингстоны и задвижки больших размеров (от 300 мм и более). Электрический привод применяется двух типов: с электродвигателем, расположенным непосредственно у арматуры, и с дистанционным приводом от электродвигателя (рис. 2.23). ЭП применяются также в процессе дистанционного открытия/закрытия аппарелей, грузовых рамп, дверей, люков, вентиляционных каналов, привода различных палубных механизмов и т.д. посредством тяг, рычагов, шпинделей, штоков или других силовых конструкционных элементов. Принции работы ЭП заключается в преобразовании электрического сигнала, поступающего от регулирующего или управляющего устройства, в перемещении выходного элемента, передающего перестановочное усилие или момент регулирующему органу.

Электроприводы содержат дополнительные блоки или датчики обратной связи (датчики, дающие информацию о положении выходного элемента исполнительного механизма, блоки концевых и моментных выключателей), промежуточные выключатели для сигнализации в определенном положении исполнительных устройств, запуска или остановки дополнительного оборудования и т.п.

Электроприводы выпускаются как в общепромышленном, так и во взрывозащищенном исполнении. По характеру движения выходного элемента электроприводы обычно классифицируются следующим образом:

- поворотные, у которых выходной элемент вращается по дуге до 360°, предназначенные для управления шаровыми кранами и поворотными дисковыми затворами;

- многооборотные, у которых выходной элемент вращается на 360°, предназначенные для управления шиберными и клиновыми задвижками;

- прямоходные, у которых выходной элемент перемещается поступательно, предназначенные для управления клапанами.

Приводы с электродвигателем громоздкие, требуют больших электрических мощностей и поэтому применяются редко, однако они имеют будущее ввиду следующих неоспоримых преимуществ:

- отработка входного сигнала в виде импульса, подаваемого на электродвигатель;

- обеспечение перемещения рабочего органа арматуры пропорционально длительности импульса;

- обеспечение отработки достаточно коротких управляющих импульсов (0,1 с и менее);

- управляющий сигнал с регулирующего прибора, прежде чем поступить на механизм или привод, усиливается до необходимой мощности.

Для электроприводов применяются следующие управляющие устройства:

- пускатели контактные типа ПМЛ;

- пускатели бесконтактные реверсивные типа ПБР-2М (для однофазныхэлектроприводов);

- пускатели бесконтактные реверсивные типа ПБР-ЗА, ПБР-ЗИ или усилители тиристорные трехпозиционные (для трехфазных электроприводов).

В системах автоматического регулирования и управления используется управление при помощи бесконтактных устройств (пускателей ПБР, усилителей и др.) как более надежных. Для электроприводов во взрывозащищенном исполнении установка управляющих устройств производится вне взрывоопасных зон помещений и наружных установок. Электродвигатели во взрывозащищенном исполнении имеют элементы температурной защиты в виде термодатчиков (терморезисторов), встроенных в фазы обмоток. Удобство монтажа обеспечивается раздельными кабельными вводами силовых цепей и термодатчиков.

Для безопасной работы электродвигателя необходимо использовать либо блок тепловой защиты, либо другое устройство, отключающее двигатель при превышении температуры обмоток и корпуса сверх допустимых значений. Электродвигатели реверсивные. При реверсировании интервал времени между выключением и включением на обратное направление составляет не менее 50 мс.

Основным узлом электропривода является редуктор. Он уменьшает частоту вращения и увеличивает крутящий момент, создаваемые электродвигателем. В зависимости от крутящего момента в электроприводах используются редукторы с различными типами передач: червячные, с цилиндрическими зубчатыми колесами и др.

Электроприводы часто комплектуются планетарными редукторами, которые имеют высокие значения КПД и выдерживают большие нагрузки. Надежность планетарных редукторов обеспечивается многопарностью зацепления зубьев. Валы редукторов установлены на шарикоподшипники. Зубчатые передачи и шарикоподшипники обрабатываются густой смазкой, что обеспечивает установку механизма или привода в любом положении в пространстве. Для ограничения величины выбега выходного вала и фиксации его положения при отключении напряжения питания и воздействии противодействующей нагрузки со стороны регулирующего органа электроприводы МЭМ-100 и ПЭМ имеют механический тормоз.

Устройство отключения электродвигателя в электроприводах выполняет два вида отключений: отключение по положению и отключение по моменту. Все электроприводы имеют электрические ограничители перемещения выходного вала, которые служат для отключения электродвигателя в крайних (конечных) положениях выходного вала. Для отключения по моменту в электроприводах установлен двусторонний ограничитель предельного момента. Он позволяет ограничивать крутящий момент при запирании арматуры и предотвращать поломки при заклинивании, заедании подвижных частей, попадании посторонних предметов и/или отказе концевых микровыключателей. Ограничитель предельного момента блокирует отключение электродвигателя при превышении крутящего момента во время пуска из крайних положений. В его состав входят два микровыключателя, которые срабатывают при достижении предельного крутящего момента и приводят к остановке электродвигателя.

Все электроприводы имеют узел ручного управления, служащий для ручного перемещения выходного вала при монтаже и регулировке механизмов и приводов, а также в аварийных ситуациях. В зависимости от типоразмера электропривода ручной привод может быть выполнен в виде ручки, маховика или маховика с ручкой и устанавливается на конце червячного вала или вала электродвигателя. Полному ходу выходного вала электропривода соответствует определенное число оборотов ручного привода. Наличие планетарной ступени в составе редуктора делает ручное управление и управление от электродвигателя независимыми. Усилие на маховике (ручке) ручного привода для приводов ПЭМ-А не превышает 200 Н, для остальных электроприводов - 300 Н.

Сочленение с регулирующим органом арматуры. Электроприводы устанавливаются непосредственно на арматуру. Исполнения по присоединению - под квадрат или кулачковую полумуфту. Положение в пространстве - любое. Подключение электроприводов в обычном исполнении к внешним электрическим цепям производится через штуцерный ввод, имеющий три гнезда для подвода силового кабеля, кабеля цепей управления и кабеля цепей датчика положения. Кабели, идущие к датчику блока сигнализации положения, пространственно отделены от силовых цепей. Многооборотные электрические исполнительные механизмы и приводы, соответственно МЭМ и ПЭМ,- это электроприводы, передающие крутящий момент арматуре при ее повороте на один оборот и более. Электроприводы МЭМ предназначены для приведения в действие запорно-регулирующей арматуры (задвижки, вентили) в системах автоматического регулирования технологическими процессами в соответствии с командными сигналами регулирующих и управляющих устройств. Электроприводы ПЭМ предназначены для приведения в действие запорной арматуры в режиме «Открыть» - «Закрыть». Электроприводы ПЭМ также могут работать в системах автоматического регулирования при следующих условиях:

- наличие блока сигнализации положения для обратной связи между положением выходного вала и регулируемым параметром;

- обеспечение режима работы с повышенной частотой включений.

В электроприводах используются асинхронные трехфазные электродвигатели с высоким КПД. В электроприводах МЭМ 100-А применены асинхронные двигатели, специально разработанные для использования на АЭС, как вне гермозоны (исполнение АП), так и внутри нее (исполнение АО). Электродвигатели во взрывозащищенном исполнении имеют элементы температурной защиты в виде термодатчиков (терморезисторов), встроенных в фазы обмоток.

Удобство монтажа обеспечивается раздельными кабельными вводами силовых цепей и термодатчиков и подключением цепей управления и сигнализации с применением разъемов. Для безопасной работы электродвигателя используются либо блок тепловой защиты, либо другое устройство, отключающее двигатель при превышении температуры обмоток и корпуса сверх допустимых значений. Концы кабеля подсоединяются к токоведущим шпилькам вводного устройства.

Электроприводы имеют местный указатель положения выходного вала, состоящий из шкалы и стрелки, закрепленных на валу блока сигнализации положения или блока концевых выключателей. Для визуального контроля положения выходного вала электропривода и трубопроводной арматуры в крышке электропривода над шкалой местного указателя положения предусмотрено окно.

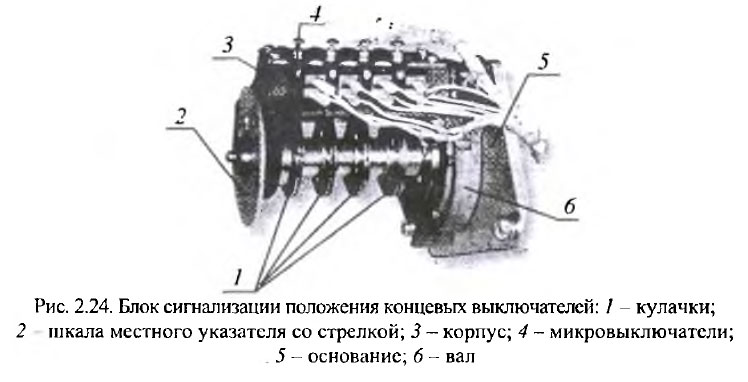

Блок сигнализации положения выходного вала (рис. 2.24) выполняет следующие функции:

- преобразование положения выходного вала электропривода в пропорциональный электрический сигнал в зависимости от вида датчика обратной связи;

- сигнализацию положения выходного вала в крайних или промежуточных положениях и блокирование его хода в крайних положениях.

Блок сигнализации положения состоит из блока микровыключателей и блока датчиков, являющихся датчиком обратной связи по положению выходного вала.

Виды блоков сигнализации положения: блок сигнализации положения реостатный (БСПР),блок сигнализации положения токовый (БСПТ). В случае отсутствия необходимости в датчике обратной связи электроприводы оснащаются блоком концевых выключателей (БКВ), состоящим из четырех микровыключателей.

Узел ручного управления служит для ручного перемещения выходного вала при монтаже и регулировке электроприводов, а также в аварийных ситуациях. Устанавливается на всех электроприводах.

Ограничитель предельного момента выполняет следующие функции:

- автоматическое, дистанционное или ручное открытие и закрытие арматуры;

- автоматический и дистанционный останов арматуры в любом промежуточном положении;

- указание степени открытия (закрытия) арматуры на шкале местного указателя;

- позиционирование рабочего органа арматуры в любом промежуточном положении;

- формирование сигнала о конечных и промежуточных положениях рабочего органа арматуры и динамике его перемещения.

Функции электроприводов типа ПЭМ, работающих в следующих режимах:

- дистанционное или ручное открытие / закрытие арматуры;

- дистанционный останов арматуры в любом промежуточном положении;

- указание степени открытия (закрытия) арматуры на шкале местного указателя;

- выдача сигнала на отключение двигателя при достижении запорным устройством арматуры крайних положений «Открыто», «Закрыто», при достижении заданного крутящего момента на выходном валу привода или при заедании подвижных частей арматуры. Настройка и регулировка величины крутящего момента могут обеспечиваться в широких пределах.

В зависимости от назначения арматуры (запорная или регулирующая) электроприводы оснащены различными блоками сигнализации положения. В частности, рассматриваемый блок сигнализации положения выполняет преобразование углового перемещения выходного вала электропривода в пропорциональный электрический сигнал в виде унифицированного токового сигнала либо в виде изменения активного или реактивного сопротивления. В зависимости от вида датчика блоки сигнализации положения имеют следующие исполнения: токовые БСПТ-10М (К, Г) - для обычных исполнений, реостатные БСПР-12А - исполнение для АЭС.

В электроприводах для запорной арматуры обычно достаточно наличия концевых и моментных выключателей. Для запорно-регулирующих и регулирующих приводов помимо концевых и моментных выключателей часто требуется блок сигнализации положения, т.е. положение арматуры представляется в виде непрерывного сигнала. В различных типах приводов положение хода штока может передаваться в виде реостатного, индуктивного или токового сигнала. Как правило, большинство приводов имеют токовый блок положения (диапазон изменения сигнала 4 ... 20 мА).

В случае отсутствия потребности в датчике обратной связи электроприводы оснащаются блоком концевых выключателей (БКВ), состоящим из четырех микровыключателей:

- конечных выключателей, соответственно, открытия и закрытия;

- путевых выключателей, соответственно, открытия и закрытия.

Два микровыключателя, выполняющие функцию электрических ограничителей, предназначены для блокирования перемещения выходного вала в конечных положениях, а другие два - для сигнализации промежуточных положений выходного вала или дублирования конечных. Электрические ограничители имеют возможность изменения их настройки в процессе монтажа и наладки, обеспечивая настройку рабочего хода на любом участке от 0 до 100 % полного хода выходного вала.

Микровыключатели с кулачками закреплены на вертикальном валу, который связан с выходным валом электроприводов. При изменении положения вала кулачки нажимают на толкатель микровыключателя, вызывая его срабатывание. Каждый микровыключатель имеет размыкающийся и замыкающийся контакты с раздельными выводами. На вертикальном валу также установлен профильный кулачок с углами подъема 90° и 225°, которые соответствуют повороту вала в диапазонах 0 ... 0,25 оборота и 0 ... 0,63 оборота. Высота подъема профилей - 5 мм. Через профильный кулачок блок датчика в токовом блоке сигнализации положения связан с выходным валом механизма или привода. Блоки датчиков и микровыключателей установлены в одном корпусе. Токовый блок датчиков выполнен в виде согласующего устройства, состоящего из дифференциально-трансформаторного датчика, резисторов для настройки значений выходного сигнала и двухпозиционного переключателя диапазона изменения выходного сигнала 0 ... 5 мА или 0 ... 20 мА. Электрическое питание токового блока датчиков осуществляется от встроенного в механизм блока питания БП-20.

В схеме согласующего устройства БСПТ-ЮМ (К, Г) предусмотрены следующие элементы: резисторы для настройки начального значения выходного сигнала (0 или 4 мА) и максимального значения выходного сигнала (5 или 20 мА); двухпозиционный микропереключатель, предназначенный для изменения диапазона выходного сигнала 0 ... 5 мА или 4 ... 20 / 0 ... 20 мА.

Электроприводы работают в повторно-кратковременном реверсивном режиме циклами, в которых перемещения выходного вала чередуются с паузами. После паузы возможно изменение направления перемещения выходного вала (реверс). При реверсировании интервал времени между включением и выключением на обратное направление должен быть не менее 50 мс.

Режимы работы многооборотных электроприводов МЭМ и ПЭМ следующие:

- кратковременный режим, при котором за время работы не достигается установившейся температуры нагрева (после рабочего периода следует достаточно длительная пауза). Длительность работы, соответствующая номинальной мощности, составляет от 10 до 90 мин;

- повторно-кратковременный режим с частыми пусками и остановками, характеризуемый продолжительностью включений в процентах и дополнительным количеством включений в час.

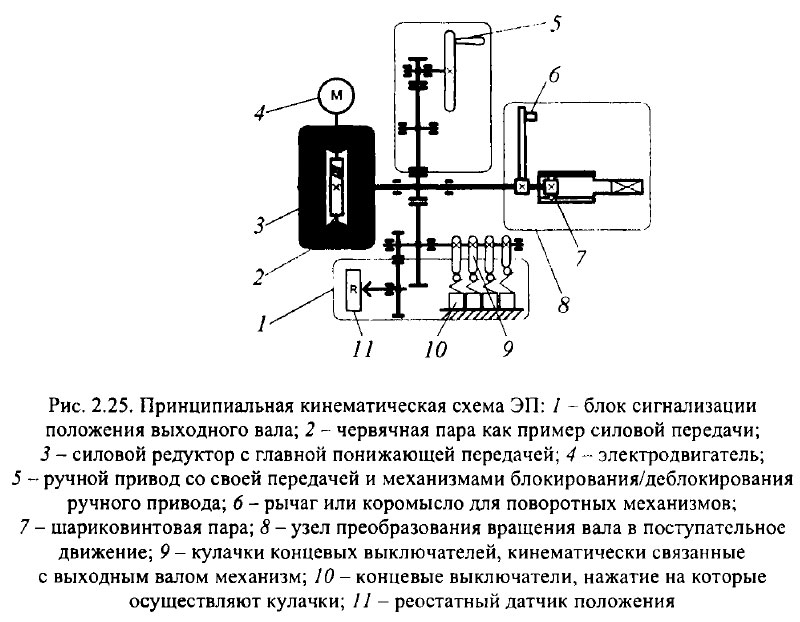

Например, ЭП (рис. 2.25) работает следующим образом: при подаче напряжения питания на электродвигатель 4 исполнительного механизма ротор последнего начинает вращаться. Через силовой редуктор 3 с главной понижающей передачей, например червячной 2, вращение от электродвигателя передается на выходной вал механизма. При этом, благодаря большому передаточному отношению, частота вращения выходного вала механизма понижается, а момент на выходном валу механизма возрастает. Механизм преобразования вращательного движения в поступательное 7 или рычаг 6 перемещает шток (например, клапана или поршня) гидроцилиндра.

При снятии напряжения с электродвигателя ротор электродвигателя с некоторым выбегом останавливается, и движение выходного вала механизма прекращается. При реверсе электродвигателя кинематически связанный с ротором электродвигателя выходной вал механизма приходит во вращение в обратном направлении. При остановке электродвигателя также останавливается и выходной вал механизма.

Силовая передача и силовой редуктор имеют, как правило, большое передаточное отношение с помощью червячного зацепления, благодаря чему силовая передача обладает свойством самоторможения, и любые моменты или усилия, прикладываемые со стороны выходного вала, не приводят к вращению валов механизма. Таким образом, выходной вал исполнительного механизма сохраняет свое положение при отсутствии сигналов управления и при обесточенном электродвигателе. Очевидно, что в этом случае исполнительный механизм представляет собой разновидность интегратора, который суммирует и сохраняет управляющие воздействия.

Для контроля положения выходного вала механизмы оснащаются блоками сигнализации 1, которые могут содержать датчики положения 11 и концевые микровыключатели 10, которые также кинематически связаны с главной силовой передачей механизма, благодаря чему обеспечивается достоверная информация о положении выходного вала механизма и его промежуточных положениях.

Для перемещения выходного вала механизма без подачи напряжения на электродвигатель, что бывает необходимо при монтаже, пусконаладочных работах и в аварийных ситуациях, электроприводы оснащаются ручными дублерами 5, которые могут быть либо постоянно подключенными к главной передаче механизма, либо подключаться через соответствующие механизмы блокирования/деблокирования ручного привода.

На рис. 2.25 показаны также отдельные функциональные узлы современных электрических исполнительных механизмов. В зависимости от конструкции привода исполнительные механизмы могут содержать следующие элементы:

- ограничители моментов и усилий (так называемые моментные муфты), компенсаторы линейных расширений;

- антиконденсационные или антиморозные обогреватели;

- тормоза для ограничения величины выбега выходного вала и предотвращения его перемещения от усилия регулирующего органа при отсутствии напряжения на электродвигателе, а также другие узлы и элементы.

Современные, так называемые интеллектуальные электроприводы, дополнительно могут содержать электронные блоки для управления и диагностики работоспособности механизмов, связи их с системами контроля и управления более высокого уровня, локальные регуляторы, сигнализаторы, кнопки и ключи для местного дистанционного и автоматического управления.

Литература

Судовые системы - Костылев, И.И., Петухов, В.А. [2010]