Общие сведения

Центробежные многоступенчатые насосы со спиральным отводом (тип ЦН) используются для перекачки воды и жидкостей, имеющих сходные с водой свойства по вязкости и активности. Наибольшее применение в нефтегазодобывающей промышленности они нашли в технологических процессах подготовки поверхностной воды для дальнейшей закачки её в продуктивные пласты, для подачи пластовой и сточной вод от дожимных насосных станций, пунктов подготовки нефти в магистральные водопроводы к кустовым насосным станциям системы поддержания пластового давления. К группе насосов этого типа относятся также насосы для перекачки нефти и нефтепродуктов (тип Н).

В сравнении с многоступенчатыми горизонтальными секционными центробежными насосами (ЦНС) насосы типа ЦН и Н обладают рядом преимуществ: более высоким коэффициентом полезного действия, простотой сборки и разборки, отсутствием направляющих аппаратов, что позволяет в более широком диапазоне заменять (обтачивать) рабочие колеса на другой размер по диаметру без заметного снижения к.п.д.

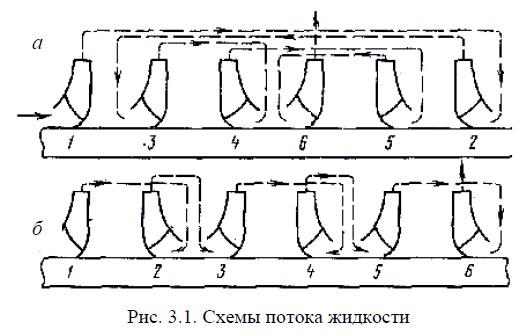

Общей характерной отличительной особенностью насосов является то, что перекачиваемая жидкость в каждое последующее рабочее колесо подается с противоположной стороны по отношению к предыдущему (рис.3.1). Такое исполнение позволяет в значительной мере уравновесить осевые силы гидростатического давления жидкости на ротор, что упрощает конструкцию насоса в целом и повышает его надежность в работе. Насосы имеют всегда чётное число ступеней.

Многоступенчатые насосы типа ЦН и Н могут выполняться с различными схемами потока жидкости, как это представлено на рис. 3.1, где стрелками показано движение жидкости, цифрами обозначен порядковый номер ступени.

В насосах, выполненных по схеме а, концевые уплотнения вала находятся под невысокими давлениями, что немаловажно для нефтяных насосов, но переводные каналы между ступенями имеют значительную длину, что усложняет корпус насоса, его очистку, увеличиваются гидравлические сопротивления. В насосах, выполненных по схеме б, переводные каналы между ступенями короткие, но в них уплотнение вала со стороны последней ступени подвержено высокому давлению.

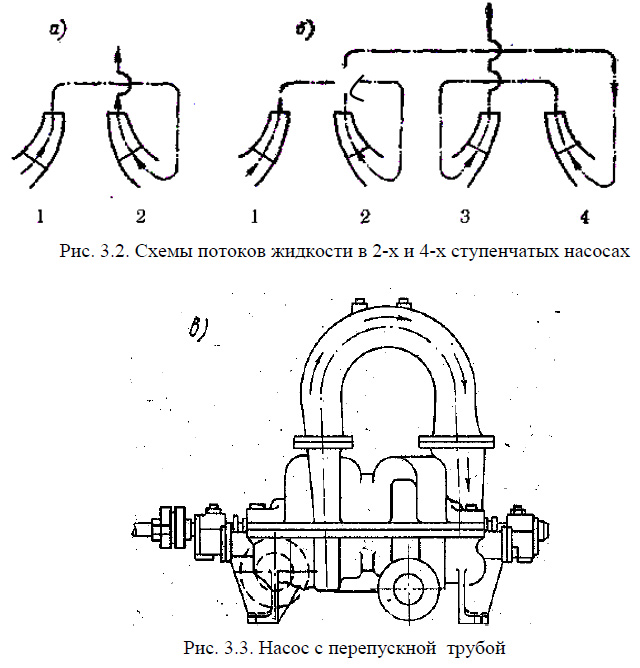

Многие насосы типа ЦН и Н, применяемые в технологических процессах подготовки воды для закачки её в пласты и транспортирования нефти по трубопроводам, имеют две или четыре ступени. На рис. 3.2 а показана схема движения жидкости в двухступенчатом насосе, а на рис. 3.2 б – в четырёхступенчатом.

В двухступенчатом насосе жидкость поступает из одного колеса в другое по внутреннему перепускному каналу.

В четырёхступенчатых насосах жидкость поступает последовательно из первого колеса во второе, четвертое и третье по перепускным каналам или по наружной перепускной трубе, как это показано на рис. 3.3 (стрелками по трубе показан перепуск жидкости по трубе из первой пары колес насоса во вторую).

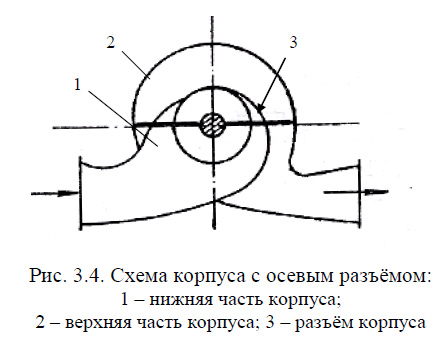

Общим для всех насосов является горизонтальный разъём корпуса в плоскости, проходящей через ось вала, как показано на рис. 3.4.

Всасывающий и нагнетательный патрубки находятся в нижней половине корпуса. Это позволяет в значительной мере упростить замену ротора, осмотр и ремонтные работы без отсоединения подводящего и отводящего трубопроводов от насоса.

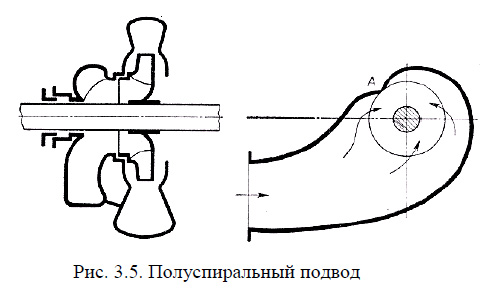

Насосы этого типа имеют спиральные отводы всех ступеней, а подводы – полуспиральные (рис. 3.5).

Полуспиральный подвод представляет собой спиральный канал, расположенный по окружности входа в рабочее колесо. В канале живое сечение потока жидкости постепенно увеличивается от носика А. Жидкость, протекая по подводу, закручивается. Это устраняет образование мертвой зоны за валом и способствует выравниванию скоростей у входа в рабочее колесо. Сечения подвода выбраны с таким расчѐтом, чтобы скорость жидкости, начиная от всасывающего патрубка, постепенно увеличивалась. Это способствует выравниванию и более равномерному распределению скоростей у входа в рабочее колесо.

Насосы для воды

Насосы центробежные ЦН и агрегаты электронасосные на их основе предназначены для перекачки воды и жидкостей, имеющих сходные с водой свойства по вязкости и химической активности, с температурой до 100 °C, содержанием твердых включений по массе до 0,05% и максимальным размером до 0,2мм. Используются на станциях первого и второго подъёма воды в системе поддержания пластового давления (ППД), для подачи очищенной пластовой воды с ЦППН или ДНС.

Насосы и агрегаты изготавливаются в климатическом исполнении УХЛ, предназначены для макроклиматических районов с умеренным и холодным климатам, категория размещения 4 - эксплуатация в помещениях с искусственно регулируемыми климатическими условиями. Эксплуатация этих насосов не допускается во взрывоопасных и пожароопасных помещениях и установках.

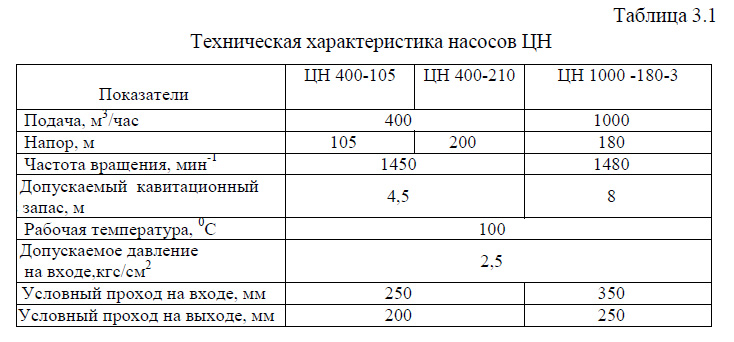

Наиболее распространенными на нефтяных промыслах являются насосы ЦН 300-180, ЦН 400-105, ЦН-400-210, ЦН 1000-180-3, выполненные, за исключением четырёхступенчатого насоса ЦН-400-210, с расположением рабочих колес по схеме, представленной на рис. 3.2а. Технические характеристики насосов ЦН даны в табл. 3.1.

В условных обозначениях насосов буквы обозначают тип насоса, а числа по порядку – номинальные подачу и напор. Например, для насоса ЦН 1000-180-3: ЦН - центробежный насос; 1000 - номинальная подача насоса, м3/ч; 180 - номинальный напор насоса, м; 3 - порядковый номер модернизации насоса по системе предприятия изготовителя.

Устройство насоса

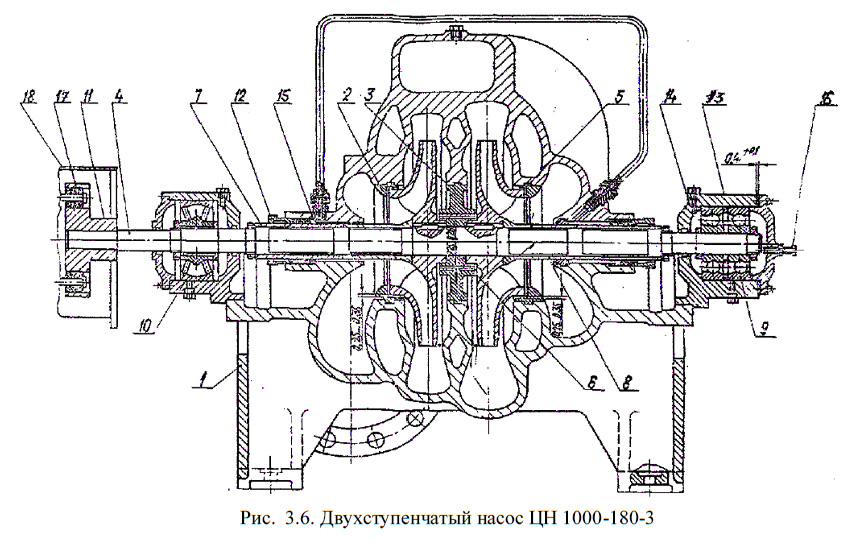

Устройство двухступенчатого насоса для перекачки воды представлено на рис. 3.6. Насос двухступенчатый, центробежный, горизонтальный, с полуспиральным подводом и спиральными отводами, с переводными каналами между ступенями, с рабочими колесами одностороннего входа, установленными симметрично навстречу друг другу основными дисками и уплотнениями вала сальникового типа. Он включает литой чугунный корпус 1, состоящий из двух частей, с горизонтальным разъемом в плоскости, проходящей через ось вала.

Опорные лапы, входной и выходной патрубки насоса расположены в нижней части корпуса, что дает возможность производить разборку насоса без демонтажа трубопроводов. Горизонтальный разъем уплотняется паронитовой прокладкой толщиной 1 мм. Применение прокладки другой толщины не допускается.

Для отвода в дренажную систему утечек из сальников в нижней части корпуса насоса выполнены корыта, в которых имеются отверстия для подсоединения отводящих трубопроводов.

Передние уплотнения рабочих колес, уплотнения между ступенями - щелевые. В местах уплотнения рабочих колес в корпусе насоса установлены уплотнительные кольца 2. Полости ступеней разделены диафрагмой 3, которая с уплотняющими поверхностями ротора образует межступенчатое уплотнение.

Ротор насоса представляет собой самостоятельную единицу и состоит из вала 4, рабочих колес 5, проставки 6, втулок 7, на которые накладываются уплотнительные кольца 15 и прижимаются сальниковыми буксами 12, втулок защитных 8, подшипников 9,10 и полумуфты 11, которая крепится к полумуфте насоса с помощью пальцев 17 и закрывается кожухом 18.

С полевой стороны насоса на крышке подшипника находится датчик разбега роторов 16.

Крутящий момент рабочим колесам передается с помощью шпонок. От осевых перемещений рабочие колеса в насосе зафиксированы проставкой 6 и закладными разрезными кольцами, а также втулками 7, 8, стянутых круглыми гайками. Стыки между торцами втулок, рабочих колес и торцами проставки уплотнены с помощью резиновых колец.

В двух корпусах 13 опор вала установлены подшипники качения: со стороны привода - роликовый сферический двухрядный; с другой стороны - шариковый радиально-упорный двухрядный. Смазка подшипников - консистентная. Рекомендуемая смазка ЦИАТИМ 221 ГОСТ 9433 - 80, необходимое массовое её количество на насос - 0,3 кг.

В корпусах 13 подшипниковых опор имеются заглушенные пробками отверстия 14 для установки термопар сопротивления ТСМ - 0979, позволяющих дистанционно определять температуру подшипников и использовать микропроцессорную технику для прогнозирования работы агрегата.

Места отбора давления расположены на ответных фланцах входного и напорного патрубках.

Прежде чем запустить насос в эксплуатацию, необходимо провести ряд мероприятий по подготовке к его пуску.

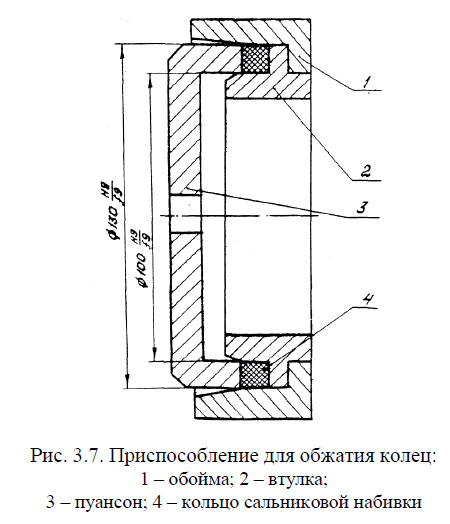

В случае если насос прошел капитальный ремонт, то в него необходимо установить уплотнительные кольца сальниковой набивки, предварительно обжав их в приспособлении, представленном на рис. 3.7.

Разрезы колец при их установке в насос смещаются на 120-180° относительно друг друга.

Досылку колец в сальниковую камеру и обжим их следует осуществлять поштучно, а не целым пакетом.

Окончательно сальниковая набивка поджимается гайками при помощи втулок (букс), после чего чайки отпускаются, и далее гайки затягиваются от руки.

После проверки затяжки всех крепежных деталей насосного агрегата готовят к пуску электродвигатель, пользуясь руководством по его эксплуатации.

Чтобы проверить правильность направления вращения двигателя, необходимо произвести пробный пуск его с вынутыми пальцами соединительной муфты. Направление вращения ротора насоса должно быть против часовой стрелки, если смотреть со стороны двигателя. При положительном результате проверки следует установить пальцы соединительной муфты, а также поставить её ограждение.

По окончании выполненных работ проводится обкатка насосного агрегата. Для пуска насоса необходимо:

- закрыть задвижку на напорном трубопроводе;

- заполнить насос водой, удаляя при этом воздух из корпуса;

- запустить двигатель, допускается пуск на частично открытую задвижку (до 0,5Q ном);

- убедиться в отсутствии нехарактерных для работающего насосного агрегата звуков (стук, скрежет, визг и др.);

- удалить воздух из линий, соединяющих приборы для замера давлений;

- подключить приборы и убедиться, что напор замеренный соответствует напору насоса при нулевой подаче;

- установить с помощью задвижки на напорном трубопроводе требуемый режим работы насоса.

Обкатка агрегата должна производиться при работе насоса в рабочей части напорной характеристики насоса на трех режимах, соответствующих минимальной, номинальной и максимальной подачам. Эксплуатация насоса за пределами рабочей части характеристик не рекомендуется по причине увеличения радиальных нагрузок на ротор и возможной перегрузки двигателя.

Обкатку производят до стабилизации температуры подшипников, но не менее одного часа. На закрытую задвижку допускается работа не более двух минут.

Во время обкатки контролируются напор насоса, работа сальниковых уплотнений, внешняя герметичность насоса, уровень вибрации подшипниковых опор и температура подшипников. В случае ненормальной работы агрегата его следует остановить, устранить обнаруженные неполадки и продолжить обкатку.

Показатель назначения по параметрам, технической и энергетической эффективности в номинальном режиме должен соответствовать значению, указанному в паспорте.

Насос может быть принят к эксплуатации только после получения положительных результатов обкатки.

Если необходимо остановить агрегат, то это возможно выполнить с БЩУ (блочного щита управления) системой АВР (система автоматического ввода резерва).

При остановке насоса следует:

- закрыть задвижку на напорном трубопроводе;

- отключить электродвигатель;

- закрыть вентили на трубопроводе подачи запорной воды к сальниковому уплотнению;

- опорожнить насос, предварительно закрыв задвижку на входном трубопроводе.

Во время работы насосного агрегата он должен обслуживаться квалифицированным персоналом, прошедшим инструктаж по вопросам эксплуатации электронасосных установок и соблюдения правил техники безопасности.

Обязательный осмотр агрегата необходимо производить не реже одного раза в смену для оценки его технического состояния, при этом обращать внимание:

- на наличие и величину утечки через сальники;

- плотность разъемов фланцевых соединений, расположенных в пределах насосной станции;

- уровень шума и вибрации;

- исправность контрольно-измерительных приборов.

Давление на входе в насос должно быть не более 0,245 МПа (2,5 кгс/см2).

В процессе эксплуатации агрегата необходимо:

- следить за работой подшипников, температура не должна превышать 70°C;

- производить своевременно замену смазки подшипников, первую замену смазки подшипников делают через 200-300 часов работы, последующую - через 3000 часов или раньше при загрязнении смазки;

- наблюдать за работой сальниковых уплотнений вала насоса, при правильной затяжке вода через сальники должна просачиваться отдельными каплями или стекать тонкой струйкой, при нагреве ослабить затяжку их гаек крепления сальниковой буксы;

- производить замену сальниковой набивки по мере ее износа, при этом предварительно обжимая новые уплотнительные кольца;

- периодически проверять (через 2000 часов работы) состояние муфты - на ней не должно быть дефектов;

- контролировать затяжку всех резьбовых соединений;

- проверять периодически уровень вибрации;

- вести учет работы, неисправностей и ремонта.

Вероятные неисправности насосов и их устранение

- Насос при пуске не развивает необходимых напора и подачи.

Причина: Неправильное направление вращения ротора насоса.

Способ устранения: Изменить направление вращения ротора двигателя.

Причина: Опорожнен насос.

Способ устранения: Выявить и устранить причину опорожнения, заполнить насос жидкостью

Причина: Насос работает в кавитационном режиме вследствие большого гидравлического сопротивления или нарушения герметичности входного участка трубопровода.

Способ устранения: Осмотреть входной участок трубопровода, проверить исправность арматуры, плотность соединений, не засорен ли трубопровод, неисправности устранить. - Уменьшение подачи и напора в процессе эксплуатации.

Причина: Причины (способы их устранения) аналогичны вышеперечисленным и, кроме того, износ щелевых уплотнений рабочих колес.

Способ устранения: При износе щелевых уплотнений заменить уплотнительные кольца.

Причина: Повреждение рабочего колеса или засорение проточной части насоса.

Способ устранения: Вскрыть насос, очистить проточную часть, устранить повреждение рабочего колеса или заменить его новым.

- Перегрузка двигателя.

Причина: Подача насоса больше расчѐтной, насос работает за пределами рабочей зоны характеристики на режиме перегрузки.

Способ устранения: Снизить подачу до расчѐтной.

Причина: Большой износ щелевых уплотнений.

Способ устранения: Восстановить зазоры в уплотнениях до номинальных размеров.

Причина: Туго затянуты сальниковые уплотнения вала насоса. Способ устранения: Ослабить гайками затяжку сальниковой набивки, отрегулировать режим смазки и охлаждения уплотнения вала. - Нагрев подшипников выше 70°C.

Причина: Недостаток или избыток смазки в подшипниках.

Способ устранения: Проверить количество смазки в подшипниковых опорах.

Причина: Увеличение осевой нагрузки на ротор вследствие неравномерного износа щелевых уплотнений рабочих колес или смещение рабочих колес относительно осей симметрии отводов.

Способ устранения: Заменить уплотнительные кольца, восстановив номинальные зазоры в щелевых уплотнениях рабочих колес, выставить рабочие колеса в среднее положение относительно осей симметрии отводов.

Причина: Длительная работа насоса за пределами рабочей зоны характеристики, на режиме перегрузки.

Способ устранения: Снизить подачу насоса.

Причина: Нарушена центровка ротора насоса.

Способ устранения: Отцентрировать ротор насоса относительно статора, проверить центровку агрегата.

- Повышенная вибрация, увеличение шума

Причина: Нарушена центровка агрегата.

Способ устранения: Отцентрировать валы насоса и двигателя.

Причина: Вибрация трубопроводов.

Способ устранения: Увеличить жесткость крепления трубопровода на опорах.

Причина: Ослаблено крепление к фундаментной плите или к стойкам.

Способ устранения: Произвести затяжку крепления насоса к фундаментной плите или к стойкам.

Причина: Работа насоса в кавитационном режиме.

Способ устранения: Проверить плотность соединений входного участка трубопровода, исправность арматуры, не засорен ли трубопровод, неисправности устранить.

Причина: Нарушена балансировка ротора.

Способ устранения: Произвести балансировку ротора насоса и двигателя.

- Нарушена плотность насоса

Причина: Изношена сальниковая набивка или втулка уплотнения вала.

Способ устранения: Заменить сальниковую набивку или втулку сальникового уплотнения.

Причина: Неправильно установлена сальниковая набивка.

Способ устранения: Кольца сальниковой набивки установить согласно регламенту на уплотнение.

Причина: Течь по разъѐму корпуса.

Способ устранения: Проверить состояние прокладки по разъѐму, произвести затяжку гаек по разъѐму корпуса.

Неполадки могут быть вызваны дефектами заводского характера или монтажа, нарушением инструкций по эксплуатации насоса или изменчивостью условий эксплуатации.

Нефтяные насосы

Нефтяные насосы по своему устройству аналогичны насосам, предназначенным для перекачки воды. Отличительные особенности определяются взрывной и пожарной опасностью перекачиваемой ими среды.

В них должны быть исключены какие-либо вероятности образования искры или открытого огня, сведены до минимума утечки нефти или нефтепродуктов наружу.

Насосы типа Н предназначены для перекачки нефти и нефтепродуктов с температурой 3-200 °C.

В обозначении марки насоса приняты обозначения:

- первая цифра – диаметр входного патрубка в миллиметрах, уменьшенный в 25 раз;

- буква Н – нефтяной;

- первая цифра после буквы – коэффициент быстроходности, уменьшенный в 25 раз;

- вторая – число ступеней насоса (обозначение старое).

Например, из условного обозначения насоса 4Н5×2 следует: 4 – диаметр входного патрубка, уменьшенный в 25 раз (4×25=100мм), Н – нефтяной, 6 – коэффициент быстроходности, уменьшенный в 10 раз (6Х10=60), 2 – число ступеней.

Устройство насосов

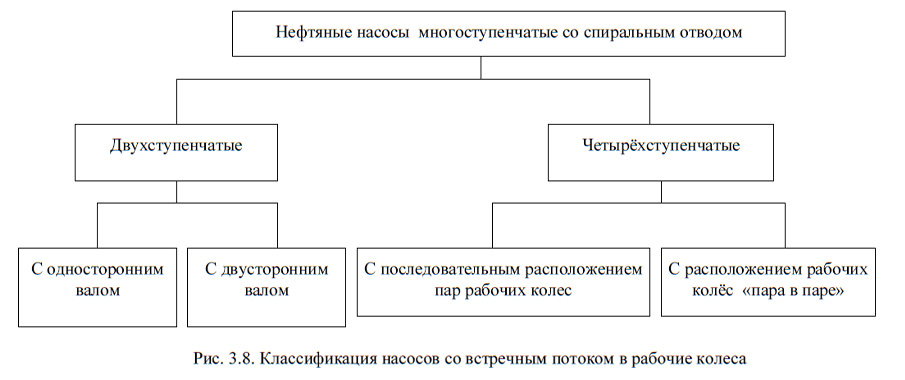

Большое многообразие рассматриваемого типа насосов можно разбить на отдельные группы по исполнению (рис. 3.8). Для каждой группы насосов характерны число ступеней в насосе, своя схема направления движения потока от одного рабочего колеса к другому, конструкция вала.

Двухступенчатые насосы

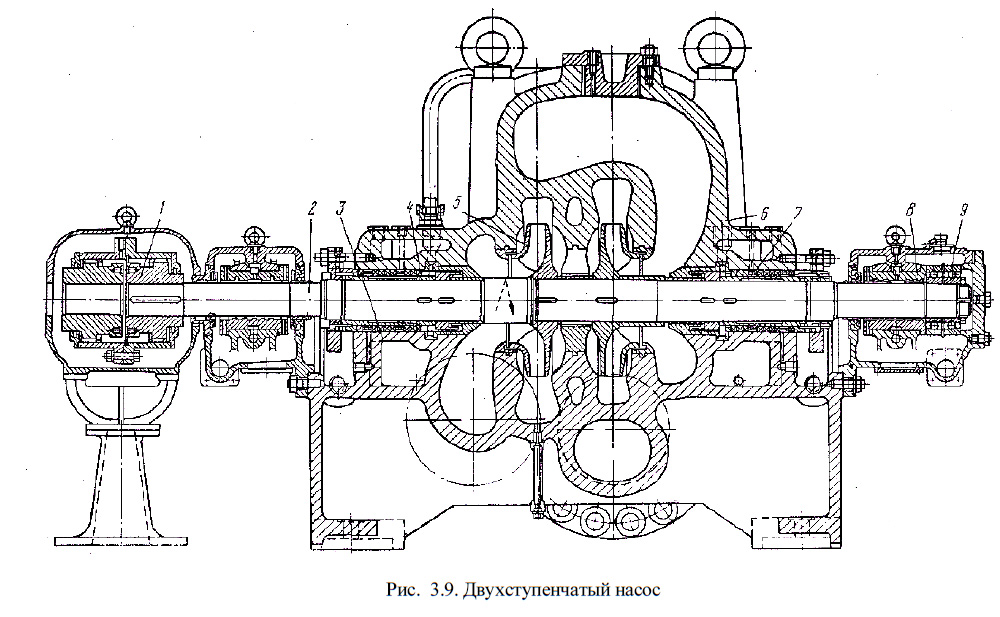

Устройство двухступенчатого центробежного нефтяного насоса (рис. 3.9) аналогично насосу, представленному на рис. 3.6.

Корпус насоса состоит из нижней 3 и верхней 6 половин с разъемом вдоль оси вала. Обе половины соединены шпильками, в месте разъёма установлена прокладка.

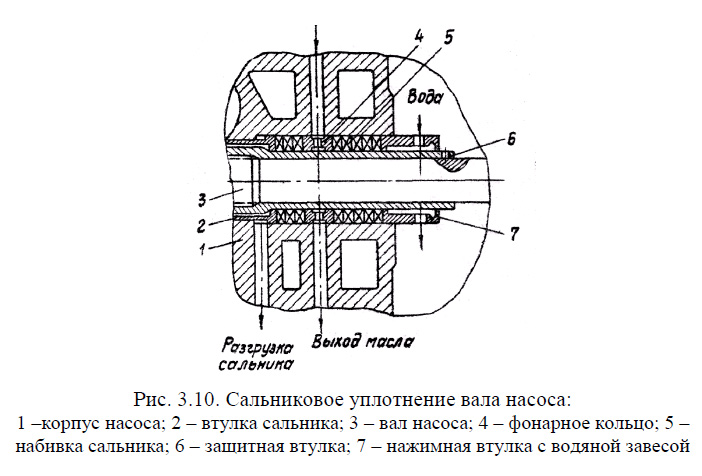

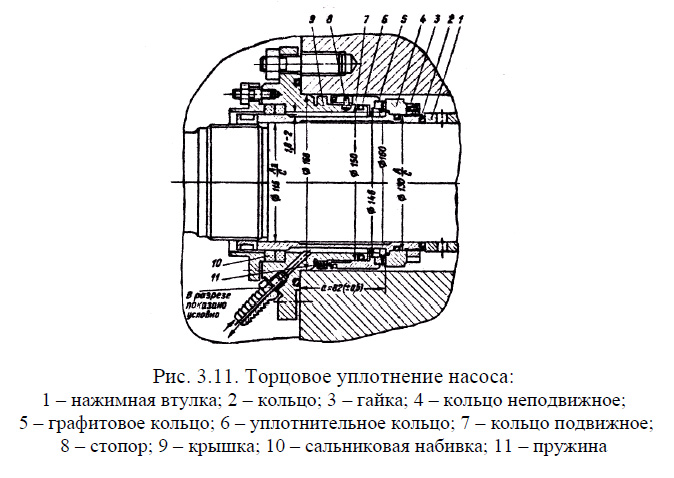

Два рабочих колеса закрытого типа 5 одностороннего входа расположены симметрично на валу 2 с разворотом на 180° относительно друг друга, что обеспечивает гидравлическое уравновешивание осевых сил ротора. Уплотнение вала насоса представляет собой сальниковую эластичную набивку 4 из колец прографиченного и промасленного асбестового шнура квадратного сечения. Гидравлический затвор осуществляется перекачиваемой жидкостью путем подвода ее через полое кольцо 7 сальника или подачи масла (рис. 3.10) насосом. Сальники могут заменяться торцовыми уплотнениями (рис. 3.11).

Вал покоится на двух опорах — выносных подшипниках скольжения 8 с принудительной смазкой. На противолежащем от зубчатой муфты конце вала установлен двурядный радиально-упорный шарикоподшипник 9, воспринимающий осевые силы, появляющиеся при дисбалансе. Валы насоса и электродвигателя соединяют при помощи зубчатых муфт 1. Насос и электродвигатель устанавливают на самостоятельных плитах.

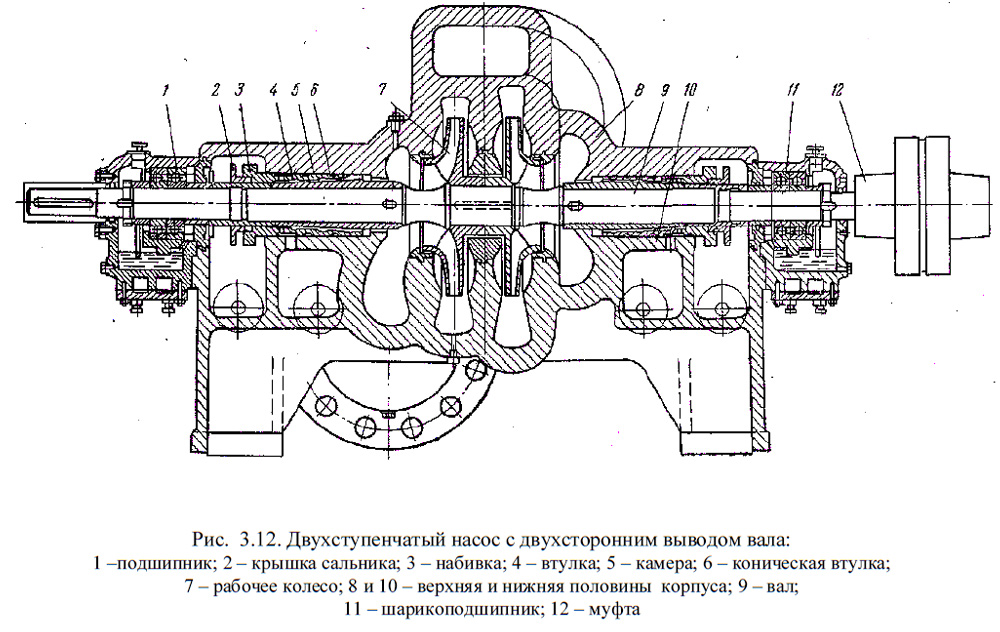

Несколько по-иному выполнены узлы опор вала и его уплотнения в двухступенчатом насосе, представленном на рис. 3.12. В нём выход вала 9 из корпуса, соединенного из двух половин 8 и 9, герметизируется сальниками, расположенными в цилиндрической камере 5. Уплотнение состоит из втулки 4, залитой баббитом, и гребенчатой конической втулки 6, полностью заполняемой мягкой набивкой 3, которая подтягивается крышкой сальника 2.

Вал покоится на двух опорах, представляющих собой однорядные шарикоподшипники 1 и 11, причём подшипник 11 радиально-упорный воспринимает нагрузки при нарушении гидравлического уравновешивания. Смазка подшипников кольцевая. Вал насоса имеет вывод в обе стороны, что улучшает коммуникабельность насоса.

Четырехступенчатые насосы

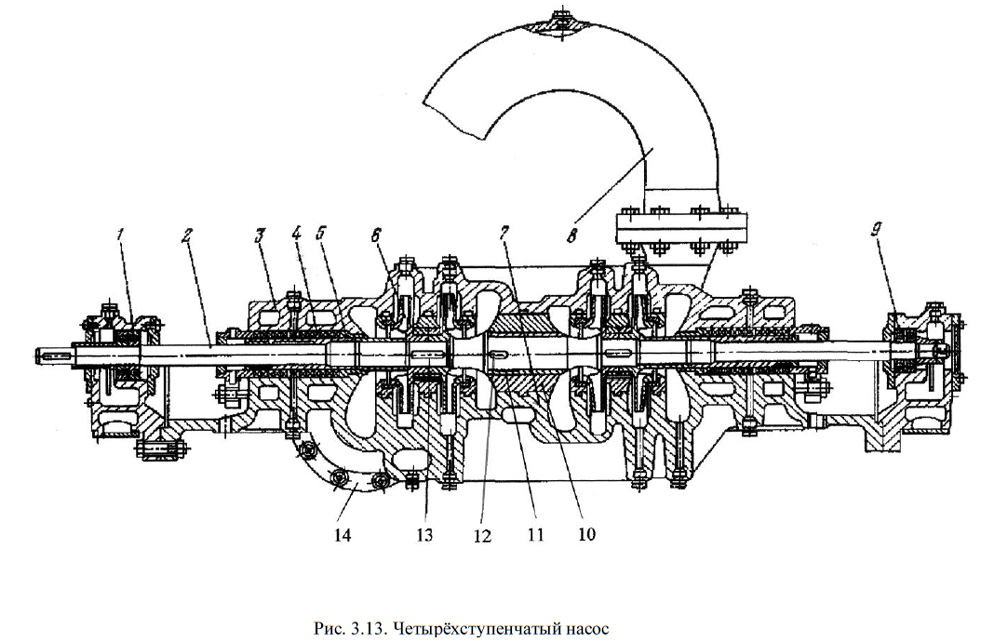

Четырёхступенчатые нефтяные насосы выполняются по разным схемам направления потоков жидкости. На рис. 3.13 представлен насос, выполненный по схеме направления потока жидкости, показанной на рис. 3.2б.

Насос состоит из корпуса с горизонтальным разъёмом в плоскости оси вала. Верхняя половина корпуса 3 соединена с нижней половиной 7 с помощью шпилек и гаек с шайбами. Верхняя половина при изготовлении отливается вместе с вертикально направленными патрубками для подсоединения к ним переводной трубы 8, соединяющей выход из второй ступени с входом в четвертую ступень насоса. В месте разъёма корпуса устанавливается прокладка.

Вал 2 с посаженными на нѐм рабочими колёсами 6 опирается на радиальный 1 и радиально-упорный подшипник 9, расположенные в кронштейнах нижней половины корпуса насоса. В местах выхода вала из корпуса на сменные защитные втулки 5 устанавливаются либо торцовые, одинарные или двойные, либо сальниковые уплотнения 4 с подводом или без подвода затворной жидкости. Снижение давления на уплотнения вала обеспечивается разгрузочным устройством (лабиринтной втулкой и отводящей трубкой), устанавливаемым в насосе в области повышенного давления жидкости.

Рабочие колеса закрытого типа располагаются попарно. Пары, разделенные в корпусе перегородкой 10, представляют собой вышеописанные двухступенчатые насосы, соединенные перепускной трубой 8. Перегородка, выполненная из двух половин, отделяет входные пазухи второй и четвертой ступеней, она же выполняет функцию внутренней средней опоры вала. В месте опоры вал имеет посаженную на нём защитную втулку 11, вращательный момент которой передаётся через шпонку 12.

Каждая пара рабочих колес вращается через одну общую шпонку 13. Движение жидкости в насосе следующее: через всасывающий патрубок 14 насоса перекачиваемая жидкость поступает в левую на рисунке входную полость, из неё в рабочее колесо и далее в спиральный отвод первой ступени. Из отвода по обводному каналу (на рисунке не входит в разрез) жидкость направляется во входную полость второй ступени, расположенную оппозитно к первой ступени. Оттуда, пройдя через второе рабочее колесо и спиральный отвод, поступает по обводной трубе 8 во входную полость третьей ступени и затем в рабочее колесо третьей ступени (на рис. 3.13 крайнее правое). Дальнейшее движение перекачиваемой жидкости продолжается через отвод третьей ступени, обводной канал (на рисунке не входит в разрез), входную полость четвертой ступени, рабочее колесо и через спиральный отвод в нагнетательный патрубок насоса.

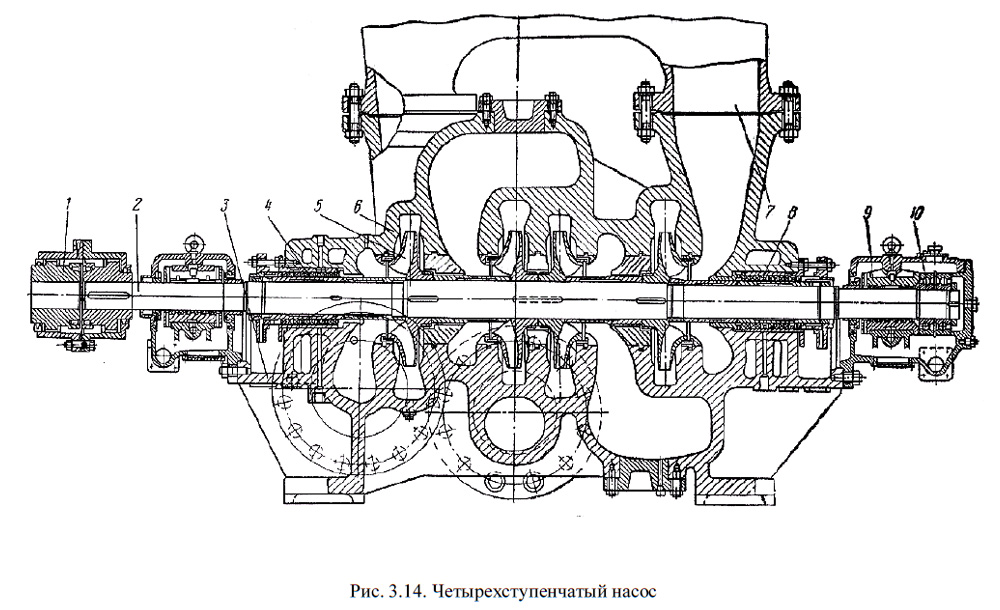

По иной схеме потока жидкости выполнен насос, показанный на рис. 3.14. Насос (рис. 3.14) высоконапорный, четырехступенчатый с горизонтальным разъемом корпуса; предназначен для перекачки различных холодных нефтепродуктов.

Корпус насоса состоит из нижней 3 и верхней 6 половин. В верхней половине имеется переводная труба 7, по которой перекачиваемая жидкость поступает из первой в четвертую степень. Это обеспечивает благоприятные условия работы сальника напорной стороны насоса, так как он находится только под давлением первой ступени. Рабочие колеса 5 одностороннего входа жидкости симметрично расположены на валу 2 с осуществлением встречного входа жидкости, что обеспечивает гидравлическое уравновешивание в осевом направлении. Уплотнение рабочих колес щелевое.

Уплотнение вала насоса — сальниковая эластичная набивка 4 из колец прографиченного и промасленного асбестового шнура квадратного сечения. В качестве уплотнительной жидкости, осуществляющей гидравлический затвор (она поступает через полое кольцо 8 сальника), на практике используется перекачиваемая жидкость (по техническим условиям предусматривается подача масла при помощи специального шестеренного насоса). При необходимости сальниковые уплотнения могут заменяться торцовыми, аналогичными уплотнениям, представленными на рис. 3.11. Для охлаждения сальников в рубашку крышки насоса подается охлаждающая жидкость.

Вал насоса находится на подшипниках скольжения 9 с принудительной смазкой. На противолежащем от зубчатой муфты конце вала установлен двурядный радиально-упорный шарикоподшипник 10, воспринимающий осевые силы, появляющиеся при дисбалансе. Движение жидкости в насосе происходит по следующей схеме. Из всасывающего патрубка жидкость через левую на рис. 3.14 всасывающую полость (пазуха) поступает в рабочее колесо 5 первой ступени, спиральный отвод и далее переводится по трубе 7 и крайнюю правую на рисунке входную полость в рабочее колесо второй ступени.

Из спирального отвода второй ступени жидкость по обводному каналу (на рисунке не входит в разрез) подаётся во входную полость третьей ступени и в рабочее колесо третьей ступени. Далее через средние рабочие колеса жидкость движется в соответствии со схемой, представленной на рис. 3.2,а.

Насос и электродвигатель устанавливают на самостоятельных плитах. Валы насоса и электродвигателя соединяют при помощи зубчатых муфт 1 и промежуточного вала. Вал проходит через сальник, расположенный в стенке, разобщающей машинный и насосный залы.

Уход за насосами в процессе эксплуатации

В процессе эксплуатации насосного агрегата систематически наблюдают за показаниями всех контрольно-измерительных приборов, следят за температурой подшипников и сальников. Система охлаждения должна обеспечивать температуру подшипников, не превышающую 60°С.

В случае чрезмерного нагревания сальника следует несколько раз остановить и сразу пустить насос, пока вода или масло не просочится через набивку. Если вода или масло не появляются, то это значит, что сальник слишком туго набит и его следует ослабить.

Во время обслуживания прислушиваются к звуку работающего агрегата. При появлении стука насос останавливают и выясняют причину стука. Следят за работой системы смазки, проверяют масляные фильтры.

Если потери давления в системе превышают 0,1МПа (1 кгс/см2), то фильтр очищают или заменяют новым.

При работе насосных агрегатов необходимо выполнять все требования инструкции по уходу и эксплуатации, разработанной заводомизготовителем.

Нагрев подшипников, прекращение поступления смазки, чрезмерные вибрации или ненормальный шум указывают на неполадки в работе насосного агрегата. В этом случае его нужно немедленно остановить для осмотра и устранения обнаруженных неполадок.

Для остановки одного из насосных агрегатов закрывают задвижку на нагнетании этого агрегата, вентиль на линии гидроразгрузки и выключают двигатель. После охлаждения насоса закрывают все вентили трубопроводов, подводящих масло и воду, и краны у манометров.

В случае остановки насоса на длительное время для предотвращения коррозии рабочего колеса, уплотняющих колец, защитных гильз вала, втулок и всех деталей, соприкасающихся с перекачиваемой жидкостью, их следует смазать, а сальниковую набивку вынуть.

Во время работы насосного агрегата следят за вибрацией фундамента, корпуса и подшипников (вибрации не должны превышать нормальных значений). Вибрация подшипников насоса и электродвигателя при нормальной частоте вращения вала на всех режимах агрегата не должна превышать следующих значений:

Если средний уровень вибрации лежит в пределах 0,05 - 0,08 мм (при частоте вращения вала 3000об./мин.), насосный агрегат считается работоспособным, но требуется профилактический осмотр.

При вибрации выше 0,08 насосный агрегат следует считать в аварийном состоянии. В случае остановки по причине высокой вибрации прежде всего необходимо проверить его центровку.

Воздушный шум насоса определяется вибрацией его корпуса. Вибрация в основном низко-и среднечастотная гидроаэродинамического происхождения.

При распространении вибрации по конструктивным элементам агрегатов, когда собственные частоты вибрации отдельных деталей оказываются близкими или равными частотам основного тока или его гармоник, возникают резонансные колебания, представляющие опасность для целостности некоторых узлов и деталей. Они приводят к разрушению радиально-упорного подшипника качения и маслопроводов, опорных подшипников скольжения.

Одно из средств уменьшения вибрации — увеличение потерь на неупругое сопротивление, т. е. нанесение на корпус насоса и электродвигателя вибропоглощающего покрытия, в частности мастики ШВИМ-18.

Источником низкочастотной механической вибрации агрегатов на фундаменте являются сила дисбаланса и сила несоосности валов насоса и двигателя.

Вибрация, вызванная несоосностыо валов, приводит к увеличенным нагрузкам на вал и подшипники скольжения, их нагреву и разрушению, расшатыванию машин на фундаменте и срезанию анкерных болтов, а в ряде случаев — к нарушению взрывонепроницаемости электродвигателя.

На насосных станциях для снижения амплитуд вибрации валов и увеличения нормативного межремонтного периода баббитовых подшипников скольжения до 7000 часов применяют стальные калиброванные прокладочные листы, которые устанавливают в разъемах крышек подшипников для выбора зазора износа.

Снижение механической вибрации достигается при тщательной балансировке и центровке валов, своевременной замене износившихся деталей и устранении предельных зазоров в подшипниках.

Литература

Типовые центробежные насосы в нефтяной промышленности. А. А. Двинин, А. А. Безус (2010)