Конструктивная схема насоса и принцип действия

Центробежные секционные насосы (тип ЦНC) используются для перекачивания различных жидкостей, имеющих свойства, сходные с водой по вязкости и активности, а также химически активных, абразивосодержащих и других жидкостей. Это один из наиболее распространенных типов центробежных насосов, используемых на нефтяных и газовых промыслах для перекачки нефти и воды. Они используются на дожимных насосных станциях (ДНС), центральных пунктах сбора и подготовки нефти и газа (ЦППН), на кустовых насосных станциях (КНС) для закачки воды в продуктивные пласты, в системах водо- и теплоснабжения.

Широкая распространенность насосов объясняется их хорошей адаптацией в технологических процессах с меняющимися со временем потребными напорами в трубопроводах.

Секционное исполнение насосов при размещении в каждой секции одной ступени позволяет хотя и ступенчато, но с относительно малыми интервалами экономично приспособить насос наиболее близко к оптимальному напору.

В сравнении с соизмеримо одинаковыми по техническим показателям одноступенчатыми центробежными насосами насосы типа ЦНС имеют меньшие диаметральные общие габариты, размеры и массы отдельных узлов и деталей, поэтому они более удобны в обслуживании и ремонте.

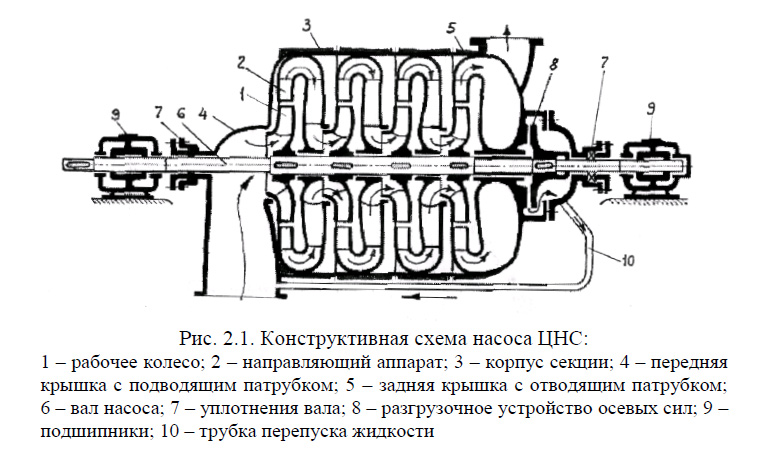

Всё многообразие известных в настоящее время центробежных секционных насосов изготовлены по одной общей конструктивной схеме, представленной на рис. 2.1.

Каждому насосу типа ЦНС свойственны:

- секционный корпус, в каждой секции которого находятся рабочее колесо и направляющий аппарат;

- наличие передней и задней крышек, которыми стянуты секции с помощью стяжных шпилек (на схеме не показаны);

- передняя и задняя крышки выполнены заодно с патрубками соответственно подводящим (всасывающим) и отводящим (напорным);

- горизонтальное расположение вала;

- последовательное расположение рабочих колес с односторонним входом;

- наличие выносных подшипниковых опор;

- наличие двух концевых уплотнений вала;

- наличие устройства для разгрузки осевого усилия.

Рабочее колесо вместе с направляющим аппаратом называется ступенью насоса, а ступень насоса, размещенная в корпусе, вместе с уплотнительными элементами называется секцией насоса.

Принцип работы многоступенчатого центробежного секционного насоса заключается в следующем.

Жидкость через подводящий (всасывающий) патрубок на передней крышке 4 (рис. 2.1) проходит в её внутреннюю полость и оттуда поступает в рабочее колесо 1, от лопаток которого получает запас кинетической энергии. Далее жидкость проходит в направляющий аппарат 2 с расширяющимися в сечении каналами, где уменьшается скорость потока и, согласно уравнению Д.Бернулли, происходит преобразование кинетической энергии в энергию потенциальную (скоростной напор переходит в манометрический). После первой ступени жидкость последовательно проходит через вторую, третью и последующие ступени, в каждой из которых происходит увеличение манометрического напора. Для многоступенчатого центробежного насоса развиваемый им напор представляет сумму напоров, развиваемых рабочими колесами. После последней ступени жидкость попадает в полость задней крышки и оттуда направляется через отводящий патрубок в нагнетательный трубопровод.

Для выравнивания направленных влево осевых сил гидростатического давления, передаваемых рабочими колесами валу, в насосе имеется разгрузочное устройство 8 (гидропята) в виде разгрузочного диска, посаженного на вал в камере за полостью в задней крышке 5, и подушки (подпятника), установленной в корпусе крышки. Давление жидкости за последней ступенью насоса через щель между защитной рубашкой вала и внутренней поверхностью отверстия в крышке передается разгрузочному диску, и создается осевая сила на диск вправо. В зависимости от ширины щели между разгрузочным диском и подпятником изменяется перепад давления перед диском и за ним, в результате чего меняется и уравновешивающая сила. Исходя из этого, в высоконапорных насосах ЦНС ротор установлен на опорах 9 в виде подшипников скольжения, что дает ему возможность перемещаться в осевом направлении и автоматически устранять дисбаланс сил, действующих в разные стороны.

Жидкость, проходящая через щель, отводится по трубке 10 в полость передней крышки 4.

Для герметизации отверстий для вала 6 в передней и задней крышках устанавливаются сальниковые или торцовые уплотнения 7.

Конструктивные детали и узлы насоса

Рабочие колеса

Рабочее колесо является основным органом насоса, в котором происходит преобразование механической энергии привода в гидравлическую энергию перекачиваемой жидкости.

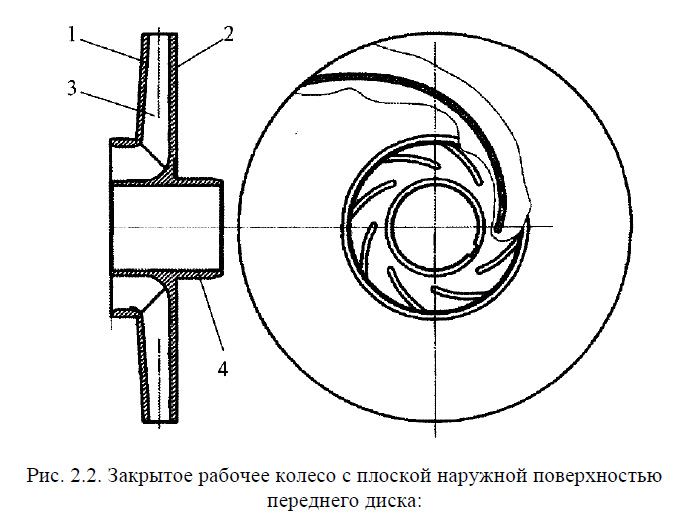

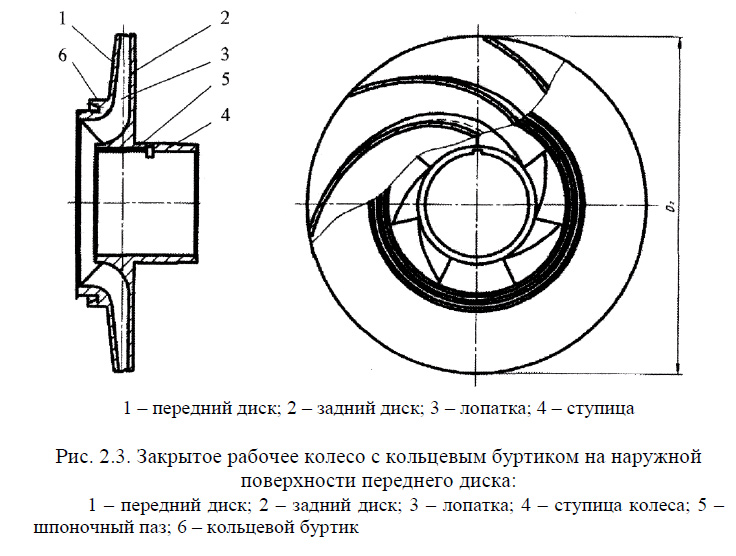

В насосах ЦНС применяются литые рабочие колеса закрытого типа, в которых имеются передний и задний диски. В низконапорных насосах передний диск имеет плоскую внешнюю поверхность (рис. 2.2), а в высоконапорных на наружной поверхности диска выполняется кольцевой буртик (рис. 2.3) для создания лабиринтного уплотнения.

Рабочие колеса многоступенчатых насосов изготовляются с удлиненной ступицей, что дает возможность избежать применения дистанционных втулок в конструкции ротора. Ступица отливается совместно с рабочим колесом либо приваривается к нему. Для уменьшения перетоков перекачиваемой жидкости по валу шпоночный паз 5 (рис. 2.3) в ступице рабочего колеса выполняется не на всю длину.

Неперпендикулярность торцов ступицы рабочего колеса не должна превышать 0,01—0,02 мм.

Чистота водопроводящих каналов рабочего колеса оказывает большое влияние на величину гидравлических потерь. Экспериментально проверено, что уменьшение шероховатости каналов рабочих колес с Ra12,5 до Ra3,2, без каких-либо конструктивных изменений приводит к повышению к. п. д. насоса на 3—4%. Повышение чистоты поверхности криволинейных каналов рабочих колес осуществляется либо слесарной обработкой изогнутыми напильниками, пневматическими машинками с гибким валом, либо гидроабразивной обработкой. В последние годы на базах по ремонту оборудования нашло широкое применение покрытие поверхностей рабочих колес полимерными материалами. Такое покрытие не только уменьшает гидравлические потери мощности насоса, но является защитой от абразивного износа и от влияния химически активной среды.

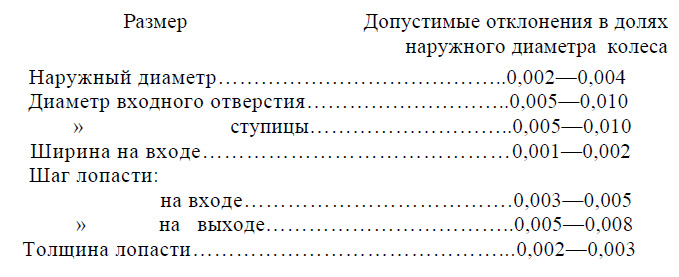

Ориентировочные значения допустимых отклонений размеров рабочих колес не должны превышать следующих значений:

Механические свойства материала рабочих колес должны обеспечивать требуемую прочность рабочего колеса с учетом температурных напряжений. Коэффициенты линейного расширения материалов сопрягаемых деталей должны быть приблизительно одинаковыми.

Не менее важной характеристикой рабочих колес является стойкость их материала против коррозии в перекачиваемой жидкости. Для определения коррозионных свойств воды используют показатель рН, характеризующий концентрацию ионов водорода. С повышением температуры воды показатель рН уменьшается.

Перекачиваемая жидкость движется в каналах рабочего колеса с высокими скоростями. Поэтому материал колес должен обладать хорошей стойкостью против эрозии.

Наиболее часто рабочие колеса высоконапорных насосов изготовляются из нержавеющей стали 20Х13Л, углеродистой стали 25Л и чугунов марки СЧ18-36. Из бронзы чаще всего встречаются марки Бр.ОЦ 10-2, Бр.ОФ 10-1 и Бр.АДН 10-4-4.

Направляющие аппараты и ступени насоса

Направляющие аппараты в многоступенчатом насосе (отводы) обеспечивают осесимметричный поток жидкости за рабочим колесом, создавая тем самым условия для установившегося относительного движения в области колеса, уменьшают скорость жидкости и преобразуют кинетическую энергию потока, выходящего из колеса, в энергию потенциальную с отводом потока в следующую ступень или к выходному патрубку.

В отечественной практике в насосах ЦНС применяются направляющие аппараты, в которых обратные подводящие каналы разъединены с каналами отвода безлопаточпым кольцевым пространством (рис. 2.4).

В направляющем аппарате (рис. 2.4) периферийная часть лопаточного диффузора переходит в кольцевое колено, в котором поток изменяет свое направление в меридианной плоскости и переходит в каналы лопаточного подвода.

Лопатки диффузорной и подводящей частей отвода выполняют профилированными.

Решетка подводящих каналов работает в сочетании с решеткой диффузорной части и профилируется в соответствии с направлением набегающего потока.

Выходные кромки решетки подвода должны обеспечивать расчетную входную циркуляцию на входе в рабочее колесо следующей ступени.

Отвод с кольцевым безлопаточным диффузором (кольцевой отвод) представляет собой плоский радиальный кольцевой канал за рабочим колесом, периферийная часть которого переходит в кольцевое колено, где поток поворачивается в меридианной плоскости ступени насоса. Из кольцевого колена поток попадает на решетку подвода.

Реже применяются направляющие аппараты, в которых каналы диффузорных отвода выполнены в одной детали (рис. 2.5), а обратные подводящие каналы расположены в другой сопрягаемой детали.

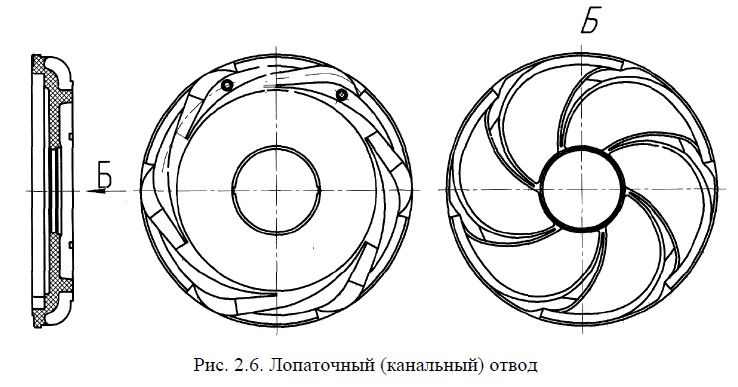

Более совершенной конструкцией и наиболее распространенной в насосах типа ЦНС является направляющий аппарат лопаточного (канального) типа (рис. 2.6), в котором диффузорные отводящие каналы соединены переводными непосредственно с обратными подводящими каналами. В отличие от предыдущего направляющего аппарата данная конструкция выполняется в виде одной литой детали.

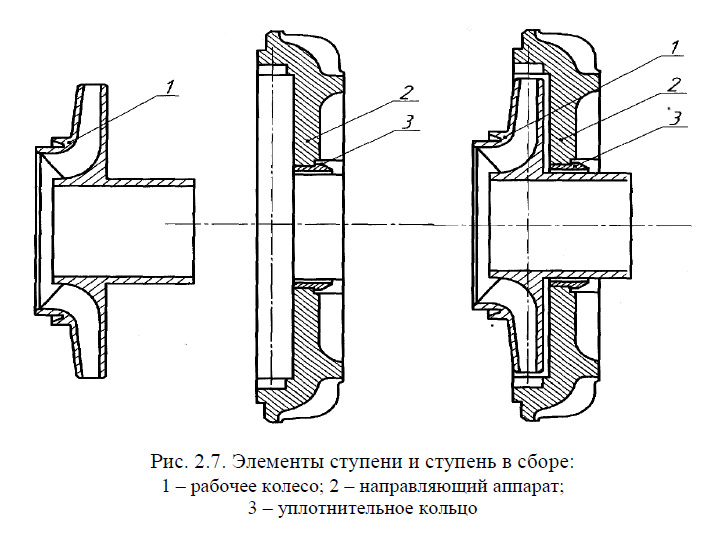

В секции насоса направляющий аппарат установлен наружной цилиндрической поверхностью по напряженной или плотной посадке и зафиксирован специальным штифтом или винтом. Во внутренней расточке аппарата устанавливается кольцо 3 (рис. 2.7) межступенчатого уплотнения.

Доля потерь энергии в каналах направляющего аппарата достигает 20-25% от общих потерь в насосе. Это накладывает повышенные требования к точности и чистоте обработки проточной полости направляющего аппарата.

Для предотвращения перетоков жидкости торцовые поверхности аппарата должны быть строго параллельны друг другу и перпендикулярны к оси.

Направляющие аппараты изготавливаются из серого чугуна, углеродистой или легированной стали, в зависимости от свойств перекачиваемой жидкости и скорости потока, а также из пластмассы или стекловолокна.

Направляющий аппарат вместе с рабочим колесом представляют ступень насоса. На рис. 2.7 показаны в сечениях: рабочее колесо, направляющий аппарат с уплотнительным кольцом и ступень насоса в сборе.

Секции насоса

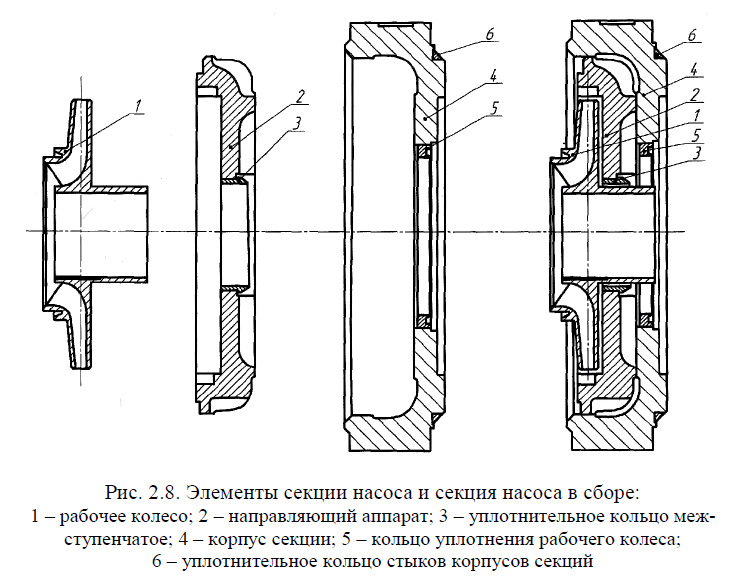

Ступень насоса, помещенная в отдельный корпус, вместе с уплотнительными элементами составляет секцию насоса. На рис. 2.8 показаны отдельные составляющие секцию элементы и секция насоса в сборе.

Корпус секции является составной частью корпуса насоса ЦНС. Он представляет собой литую, кованую или цилиндрическую оболочку со стенкой, выполненную из серого чугуна при давлении до 5МПа или углеродистой или хромистой стали при давлениях свыше 5МПа. Корпуса секций между собой центрируются на цилиндрических заточках.

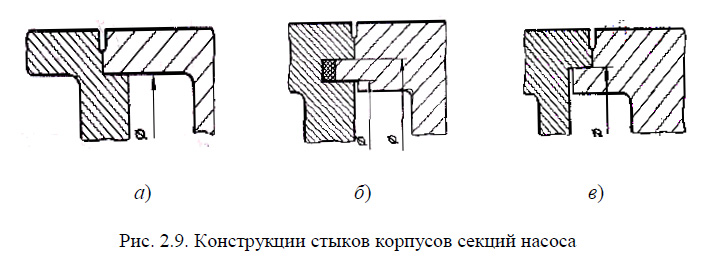

Конструкции стыков корпусов секций должны предупреждать возможность раскрытия их при действии внутреннего давления. Наиболее простым является соединение с внешней заточкой (рис. 2.9,а). Соединение с «зубом» (рис. 2.9,б) более устойчиво к раскрытию стыка, однако выполнение его затруднительно. При высоких давлениях в некоторых случаях применяют соединение с внутренней заточкой (рис. 2.9,в). Для уменьшения расцентровки секций при сборках и разборках насоса соединение их производится обычно по напряженной посадке.

При уплотнении стыков секций за счет металлического контакта уплотняющие пояски должны быть строго перпендикулярными к оси насоса и иметь чистоту поверхности Ra0,63— Ra0,32, которая, как правило, достигается притиркой специальными притирами вручную или на станках. Необходимое уплотняющее усилие создается стяжными шпильками.

Корпуса отдельных секций по мере последовательного прохождения через них жидкости находятся под нарастающим внутренним давлением жидкости, однако по технологическим соображениям они выполняются с одинаковой толщиной стенок.

С целью экономии высококачественного материала иногда для высоконапорных насосов применяют бандажирование секций. Секция изготовляется из высококачественного материала с относительно небольшой толщиной стенки, поверх корпуса секции насаживается бандаж из углеродистой стали.

Для облегчения сборки насоса в корпусах секций иногда предусматриваются монтажные лапы.

Корпус насоса

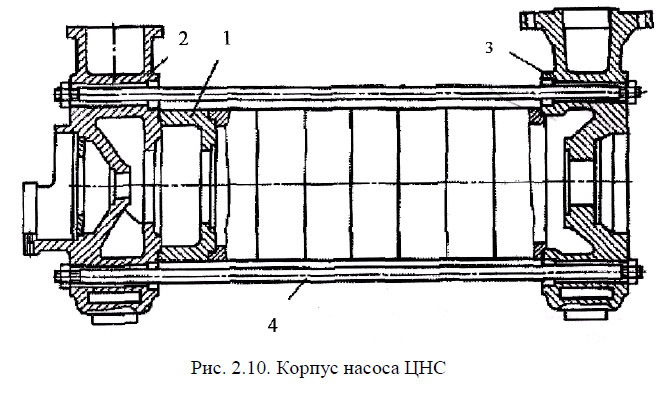

Корпус насоса ЦНС (рис. 2.10) представляет собой набор корпусов секций 1, крышек передней (всасывания) 2 и задней (нагнетания) 3, соединенных между собой стяжными шпильками 4.

Крышки корпуса являются базовыми деталями насоса. В крышках 2 и 3 выполнены соответственно приемный и напорный патрубки. Совместно с крышками отлиты опорные лапы, которыми насос фиксируется на фундаментной плите, и к крышкам крепятся корытообразные кронштейны для подшипников. К крышкам на шпильках подсоединяются корпуса концевых уплотнений.

В выходной крышке часто располагается разгрузочное устройство. Секции крышки центрируются на цилиндрических заточках. Уплотнение стыков может осуществляться либо за счет металлического контакта уплотняющих поясков, либо при помощи специальных уплотнительных устройств. Чаще всего применяются уплотнительные кольца из круглого резинового шнура.

Крышки насоса изготовляются либо литыми, либо сварно-литыми. Материал крышек выбирается в зависимости от внутреннего давления. Для давлений до 10 МПа (100 кГ/см2) крышки могут быть отлиты из серого чугуна, для более высоких давлений — из углеродистой или малолегированной стали. В местах уплотнений секций на крышках может быть предусмотрена наплавка нержавеющими электродами для предупреждения размыва при возникновении неплотности в стыке.

Стяжные шпильки являются одними из наиболее нагруженных деталей насоса. Изготавливают их обычно из проката стали 40 или 45. Сильно нагруженные шпильки могут изготавливаться из стали 40Х или других легированных сталей (например ЗОХМА). Коэффициент линейного расширения материала шпильки должен быть примерно равен коэффициенту линейного расширения материала корпуса. На шпильке рекомендуется предусмотреть направляющий поясок перед резьбой или среднюю часть ее выполнить большего диаметра по сравнению с диаметром резьбы. Это предотвращает повреждения резьбы при затяжке длинных шпилек.

Утолщенная средняя часть уменьшает также возможность скручивания шпильки при затяжке.

Изготавливать шпильки из проката без проточки поверху не допускается.

Ротор насоса

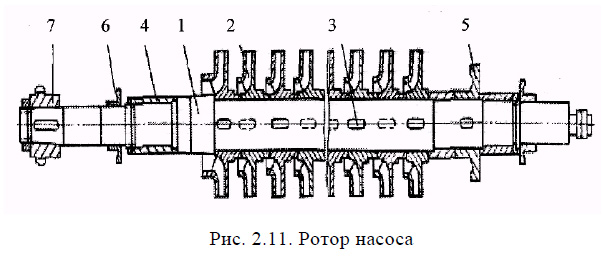

Ротор многоступенчатого насоса представляет собой отдельный комплектный узел, состоящий из вала 1, рабочих колес 2 со шпонками 3, защитных втулок 4, разгрузочного диска 5, отражательных колец 6, полумуфты 7 и других мелких деталей, закрепленных па валу (рис. 2.11).

От правильного выбора конструкции и технологии изготовления ротора и отдельных его деталей в значительной степени зависит надежная работа насоса.

Базовой деталью ротора является вал 1, на который посажены все вращающиеся детали насоса. Назначение вала - передать вращение рабочим колесам. При работе насоса на него действует знакопеременная нагрузка. Максимальный диаметр вала находится в месте посадки рабочих колес, дальше к обоим концам ступенчато уменьшается для установки втулок и других деталей ротора. Посадочные размеры вала выполнены по второму-третьему классу точности.

Уступ для упора рабочих колес должен быть выполнен строго перпендикулярно оси насоса. Оси шпоночных пазов должны лежать в плоскости, проходящей через ось вала.

В многоступенчатых насосах шпоночные пазы 3 располагаются поочередно с обеих сторон вала для уменьшения небаланса ротора. Шейки вала под подшипники скольжения подвергают поверхностной закалке. Для их обработки применяют доводочные операции: наружное хонингование или суперфинишную обработку.

В качестве заготовок для валов применяют прокат или поковку. Заготовки валов крупных насосов должны проходить дефектоскопию для выявления скрытых дефектов.

Вал насоса должен иметь достаточную прочность и жесткость, при которых гарантируется отсутствие недопустимых деформаций, нарушающих устойчивую работу ротора. Для высокооборотных многоступенчатых насосов жесткость является определяющим параметром при выборе размера вала.

Для изготовления валов насосов, перекачивающих холодную воду, используют сталь 40, 45 или 40Х. Валы насосов, перекачивающих агрессивные жидкости, можно изготавливать из обычных материалов, но в этом случае предусмотрена надежная защита вала втулками.

Рабочие колеса посажены на вал по подвижной посадке. Рабочее колесо первой ступени имеет расширенную входную воронку, остальные колеса - одинаковую по размерам проточную часть.

При работе насоса через торцы ступиц рабочих колес на вал передается осевое усилие, достигающее десятков тонн. При неперпендикулярности торцов под действием осевого усилия вал может быть дополнительно изогнут, что может привести к разбалансировке ротора. Поэтому при сборке рабочих колес проверяется перпендикулярность 0,01—0,02 мм при чисто- те поверхности Ra0,63— Ra0,32. За счет плотного прилегания торцов исключается возможность перетока перекачиваемой жидкости по валу.

Если рабочие колеса изготовляются с короткими ступицами, то при сборке ротора между ними устанавливаются дистанционные втулки. Рабочие колеса перед установкой балансируют статически на роликах или призмах либо в динамическом режиме на балансировочных станках.

Дисбаланс устраняется снятием металла с наружных поверхностей дисков по периферии рабочего колеса. Пакет рабочих колес стягивается роторной гайкой.

Основное назначение втулок в комплекте ротора — предохранять вал от коррозии, эрозии и износа. Существует большое разнообразие втулок по назначению и конструктивным признакам. Наиболее ответственными являются втулки 4 вала в зоне концевых уплотнений насоса. В зависимости от типа уплотнения меняется и назначение втулок.

Защитные втулки обычно устанавливают на вал по подвижной посадке. Для фиксации втулок круглыми гайками в осевом направлении на валу выполняют участки с резьбовой нарезкой.

При мягких сальниковых уплотнениях втулки служат для предупреждения износа вала набивкой. Выполняют такие втулки с гладкой цилиндрической поверхностью, имеющей шероховатость Ra1,25—0,63. Для повышения износостойкости втулок рабочая поверхность их должна иметь высокую твердость.

Втулки вала под концевыми уплотнениями щелевого типа служат для создания дросселируюшей щели. Наружная цилиндрическая поверхность втулок может быть либо гладкой, либо с кольцевыми канавками для увеличения сопротивления щели. Рекомендуемые размеры канавок 1,6x1,6 мм с шагом 3,2 мм.

Втулки на валу обычно фиксируются шпонками. Для предотвращения протечек жидкости под втулкой предусматривают специальные уплотнения.

Если конструкцией ротора предусматривается передача осевого усилия через втулку, то размеры контактирующего стыка надо выбирать таким образом, чтобы предотвратить смятие торца втулки. Размеры собственно втулки выбирают из условий обеспечения ее жесткости при действии полного осевого усилия ротора.

Материал втулок зависит от их назначения. Хорошую износостойкость имеют втулки из термообработанной нержавеющей стали. Для повышения износостойкости втулок из обычных материалов применяют поверхностную металлизацию (азотирование, борирование и т. д.), упрочнение (накатка роликом и др.) или наплавку твердым сплавом (стеллит, сормайт).

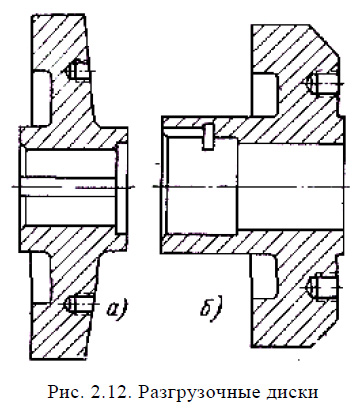

Разгрузочный диск 5, являющийся частью ротора (рис.2.11) и одновременно главной деталью узла разгрузки насоса, служит для восприятия осевого усилия ротора.

Различают две разновидности дисков: собственно разгрузочный диск (рис. 2.12, а) и разгрузочный диск с цилиндрической втулкой (рис. 2.12, 6).

Разгрузочный диск имеет собственный упор на валу, к которому он прижимается гайкой.

Для предотвращения перетока жидкости под диском на внешнем торце его предусматривается специальное уплотнение. С той же целью шпоночный паз в диске выполняют обычно не на всю длину ступицы. Рабочая торцовая поверхность диска должна быть строго перпендикулярна оси. Допустимая неперпендикулярность 0,02— 0,03 мм, а чистота поверхности - Ra0,63 – Ra0,32.

Рабочая поверхность дисков подвергается термообработке, твердость должна быть не менее чем на 50 единиц по Бринеллю (НВ) больше твердости рабочей поверхности подушки пяты в корпусе насоса для уменьшения возможности задирания при металлическом контакте этих деталей в процессе работы. Наиболее распространенным материалом для изготовления разгрузочного диска является сталь 20Х13, подушки к нему – сталь 30Х13.

Разгрузочный диск устанавливают на вал по подвижной посадке и фиксируют шпонкой. С наружной стороны диска выполнено два резьбовых отверстия с резьбой для крепления съемника.

Перед сборкой ротора разгрузочный диск рекомендуется статически отбалансировать.

При работе на диск действует пульсирующая нагрузка из-за пульсации давления в торцовой щели и вращения диска.

В настоящее время существует много вариантов модернизации разгрузочных дисков с целью увеличения сроков их службы и уменьшения утечек через дросселирующую щель. Так, например, в торце, со стороны подушки, диска во внутренней проточке устанавливаются кольца из композитных порошковых материалов по твердости сравнимой с твердостью алмаза (карбид кремния). Это позволяет значительно сократить число замен дисков в результате их износа.

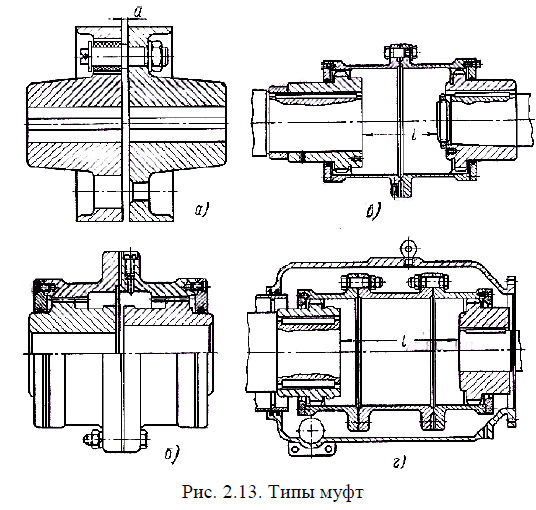

Полумуфта 7, входящая в состав ротора (рис. 2.11), является частью соединительной муфты между валом насоса и валом электродвигателя. В насосах ЦНС наибольшее распространение получили два типа соединительных муфт - упруго-пальцевые и зубчатые (рис. 2.13). Указанные типы соединительных муфт обладают важным для эксплуатации качеством — в известных пределах допускают расцентровку соединяемых валов. Кроме того, они допускают осевое перемещение одного из валов, что особенно важно для насосов ЦНС с плавающими роторами.

Упруго-пальцевые муфты (рис. 2.13, а) состоят из двух полумуфт, насаживаемых на спариваемые валы. В одной из полумуфт крепятся пальцы с эластичными буферами. Буфера изготовляются из набора резиновых колец или в виде цельной резиновой втулки. Резиновые буфера устанавливаются в отверстия другой полумуфты.

Между торцами полумуфты имеется зазор а, который выбирается в зависимости от величины возможных осевых перемещений валов. Полумуфты фиксируются на валу шпонками. В осевом направлении полумуфты могут быть зафиксированы гайками.

Буфера имеют возможность скользить в отверстиях полумуфты, благодаря чему гасятся небольшие продольные колебания полумуфты. Погрешность центрования в определенных пределах компенсируется эластичностью буферов.

Упруго-пальцевые муфты в насосах, как правило, применяются для мощности до 500 кВт. Для соединения валов крупных насосов применяются зубчатые муфты, которые используются также для малых мощностей, когда применение упруго-пальцевой муфты нежелательно (например, для нефтяных насосов).

Зубчатая муфта (рис. 2.13,б) состоит из двух зубчатых втулок, насаженных на валы, и двух зубчатых обойм. Обойма и втулка соединяются между собой внутренним цилиндрическим зубчатым зацеплением с нормальным модулем. Геометрические размеры муфт выбираются по ГОСТ 5006—55. Обе обоймы соединяются болтами. С торцов обоймы закрываются крышками с уплотнением.

Вращение от одного вала к другому передается через зубчатые зацепления, которые допускают небольшие радиальные и осевые перемещения обойм. Для предотвращения защемления зубчатой пары внутренняя полость муфты заполняется консистентной смазкой.

В крупных насосных агрегатах иногда для возможности снятия полумуфт без демонтажа насоса между торцами валов выдерживается определенное расстояние l. В этом случае применяются муфты с удлиненными обоймами (рис. 2.13,в) или между обоймами устанавливается промежуточная втулка (рис. 2.13,г). Зубчатые муфты обычно балансируются динамически. В связи с этим должны быть обозначены взаимное положение деталей муфты и нумерация болтов по отверстиям.

Соединительные муфты в насосном агрегате закрываются защитным кожухом. Если зубчатая муфта смазывается жидкой смазкой, предусматривается специальный защитный кожух, который крепится к подшипнику насоса (рис. 2.13,г). Слив масла из кожуха осуществляется по сливной трубе. Основным критерием для выбора соединительной муфты является передаваемый крутящий момент. В последнее время в насосных агрегатах применяют упруго-пластинчатые муфты.

В ряде насосных агрегатов валы привода и насоса соединяют с помощью гидравлических или электромагнитных муфт. Эти муфты являются сложными самостоятельными агрегатами, предназначенными главным образом не для создания соединяющего усилия между насосами и приводом, а для плавного изменения частоты вращения насоса при неизменной частоте вращения электродвигателя, плавного пуска и остановки насоса и т. п.

В целом собранный ротор представляет собой массивный и крупногабаритный узел, поэтому к нему предъявляются жесткие требования по соблюдению баланса вращающихся масс.

Отсутствие вибрации в насосе из-за неуравновешенности ротора при его вращении является одним из основных условий нормальной работы насоса. Выполнение этого требования осуществляется за счет тщательной статической балансировки отдельных деталей ротора и динамической балансировки собранного ротора. Динамическая балансировка ротора производится па специальных станках, обычно при пониженной скорости вращения.

При этом может оказаться, что отбалансированный ротор при работе с более высоким числом оборотов из-за возникновения дополнительных динамических прогибов может оказаться разбалансированным. В связи с этим роторы крупных многоступенчатых насосов рекомендуется балансировать при числе оборотов, близком к рабочему, иногда в собственных опорах на месте эксплуатации. Допустимая центробежная сила от неуравновешенного ротора не должна превышать 1—2% веса ротора.

Наиболее благоприятные условия для обеспечения уравновешенности создает так называемая неразборная конструкция ротора, при которой рабочие колеса посажены на вал с натягом. Тип посадки зависит от числа оборотов и температуры перекачиваемой жидкости и выбирается с таким расчетом, чтобы при работе не образовался зазор между валом и ступицей рабочего колеса под действием центробежных сил и температурного расширения. Сборка и разборка такого ротора, как правило, производится с подогревом рабочих колес. Вал ротора имеет ступенчатое уменьшение диаметров посадочных поверхностей под колеса.

Неразборный ротор усложняет конструкцию, сборку и разборку многоступенчатого насоса. Поэтому он нашел распространение в насосах с числом оборотов более 3000 в минуту.

При меньших оборотах преобладающее распространение получил разборный ротор, в котором рабочие колеса посажены на вал по скользящей или плотной посадке (рис.2.11).

Если рабочие колеса изготовляются с короткими ступицами, то в собранном роторе между ними устанавливаются дистанционные втулки.

В собранном роторе должно быть проверено биение рабочих поверхностей, которые не должны превышать следующих величин в мм:

- уплотнения рабочих колес...0,05—0,08

- межступенные уплотнения...0,06—0,09

- втулки концевых уплотнений...0,03—0,04

- торцовая поверхность разгрузочного диска...0,02

- шейки вала под подшипники....0,01—0,02

Биение проверяется при отпущенных и затянутых гайках ротора. Изменение величины биения свидетельствует о неправильно выполненных торцах деталей.

Изготовление роторов высокооборотных насосов требует большой точности и тщательности. Однако применение высоких чисел оборотов приводит к уменьшению диаметра рабочих колес и числа ступеней, что не только способствует повышению надежности работы насоса, но и облегчает обработку ротора.

Уплотнения рабочих колес и межсекционные уплотнения

Каждая секция (ступень) насоса ЦНС имеет в своем составе два уплотнения: переднее уплотнение рабочего колеса и межсекционное уплотнение.

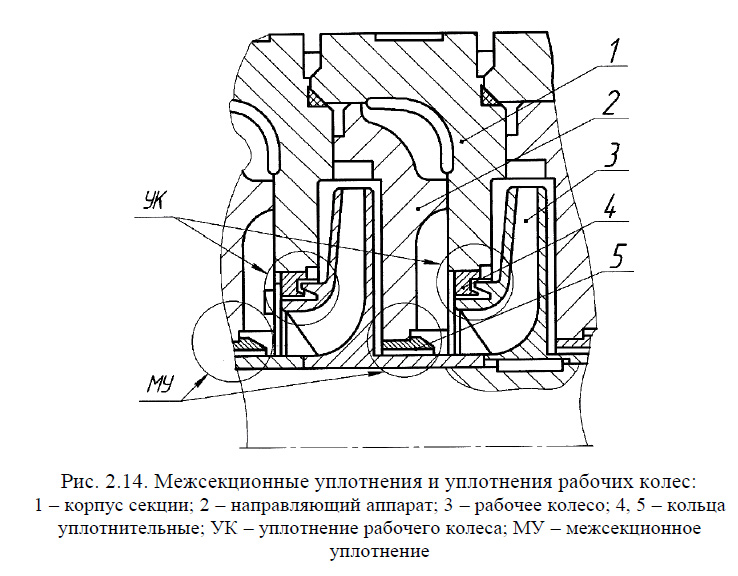

На рис. 2.14 показаны места уплотнений, отделяющие внутренние полости насоса с разными давлениями жидкости. В корпусных деталях насоса устанавливаются неподвижные уплотнительные кольца.

Между уплотнительными поясками рабочих колес и кольцами образуется кольцевая щель, в которой происходит дросселирование давления протекающей жидкости. Уплотнительные кольца, как правило, винтами крепятся к корпусным деталям. При этом принимаются меры к предотвращению самоотвинчивания винтов в процессе работы. Во избежание изгиба фланца уплотняющего кольца по внешнему его диаметру выполняется упорный бурт шириной 2—4 мм.

Если уплотнительные кольца устанавливаются без крепления винтами, то вместо фланца выполняется небольшой буртик. Кольцо устанавливается в корпусе по неподвижной посадке и фиксируется винтами от проворачивания. Аналогичным образом устанавливаются кольца межсекционных уплотнений.

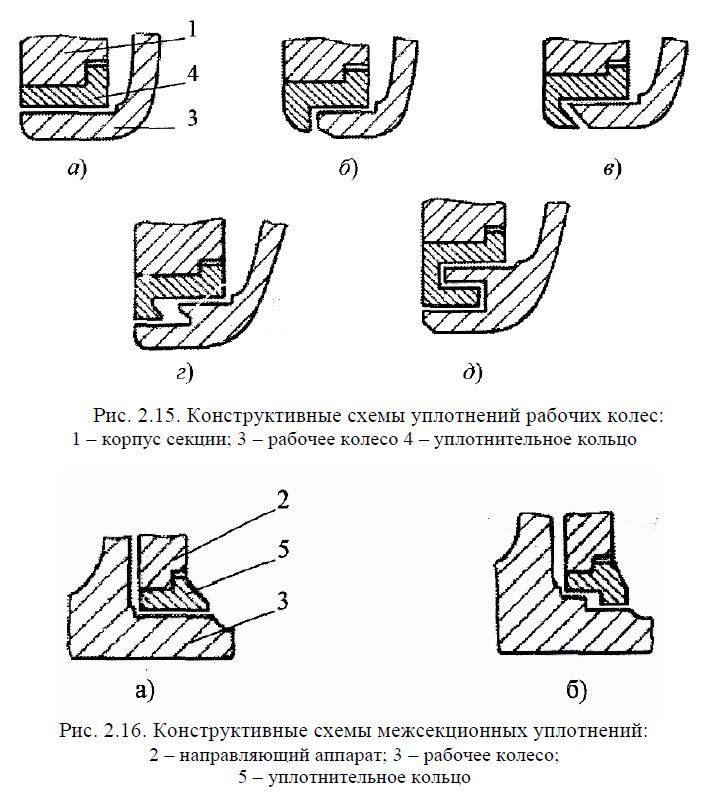

Длина щели в уплотнениях зависит от ряда факторов: геометрии проточной части ступени, межступенного расстояния, технологических возможностей изготовления и т. д. Встречающиеся варианты щелевых уплотнений рабочих колес показаны на рис. 2.15, а межсекционных уплотнений – на рис. 2.16 (обозначения соответственно рис. 2.14).

Наиболее простым является однощелевое уплотнение (рис. 2.15а). В насосах высокого давления для уменьшения объемных потерь приходится применять более сложные конструкции уплотнений.

Однощелевое уплотнение с козырьком (рис. 2.15б) повышает коэффициент сопротивления щели и обеспечивает меньшее возмущение основному потоку на входе в рабочее колесо. Более благоприятные условия для основного потока обеспечивает уплотнение с наклонным козырьком (рис. 2.15 в).

Двухщелевое уплотнение с внезапным расширением щели (рис. 2.15г) примерно на 20—30% снижает протечки по сравнению с однощелевым уплотнением.

Несмотря на более высокую сложность изготовления, в насосах широко применяются трехщелевые уплотнения (рис. 2.15д), которые обеспечивают более высокий коэффициент сопротивления. Однако трехщелевые уплотнения при определенных условиях могут служить источником дополнительной вибрации ротора вследствие возникновения значительных гидродинамических сил в щелях уплотнений. В таких случаях для уменьшения вибрации рекомендуется увеличить радиальный размер средней щели до 0,75—1,0 мм.

Межсекционные, как и межступенные, в многоступенчатых насосах уплотнения, за редким исключением, выполняются либо однощелевыми (рис. 2.16а), либо двухщелевыми с уступом (рис. 2.16б).

Материал уплотнительных колец должен обладать хорошей эрозионной и коррозионной стойкостью и стойкостью против задирания в паре с материалом рабочего колеса при соприкосновении вращающихся и неподвижных деталей или попадании в щель металлических включений.

Для чугунных и стальных рабочих колес уплотнительные кольца могут быть изготовлены из чугуна СЧ 18-36. Для рабочих колес из стали 20X13 уплотнительные кольца часто изготовляются из термообработанной стали 30X13. Разность твердости сопрягаемых деталей должна быть порядка НВ 50.

Уплотнительные кольца из стали 1Х18Н9Т имеют хорошую эрозионную стойкость, но плохо сопротивляются задиранию. Бронзовые кольца, наоборот, при хорошей сопротивляемости задиранию имеют малую долговечность работы из-за эрозионного размыва. Хорошо сопротивляется задиранию сталь Х17Н2 при достаточно высокой долговечности. Для повышения эрозионной стойкости уплотнительных колец из углеродистой и нержавеющей сталей хороший эффект дает сульфидирование их жидким или твердым способом.

Чугунные уплотнительные кольца изготовляются также из низколегированного хромом чугуна с шаровидным графитом, который обладает большей кавитационно-эрозионной стойкостью, чем обычный серый чугун.

Уплотнения вала

В насосах ЦНС с гидравлической разгрузкой осевого усилия уплотнения вала насоса в местах выхода его из корпуса работают примерно при одинаковых давлениях, что дает возможность выполнить их с обеих сторон насоса одинаковыми. Уплотнения предотвращают утечки перекачиваемой жидкости из насоса, не допускают попадания воздуха в насос при работе последнего с разрежением на входе.

Они обеспечивают герметизацию вала при перекачивании взрыво-и пожароопасных жидкостей.

Выпускаемые промышленностью насосы ЦНС рассчитаны на работу как с сальниковыми, так и с торцовыми уплотнениями вала.

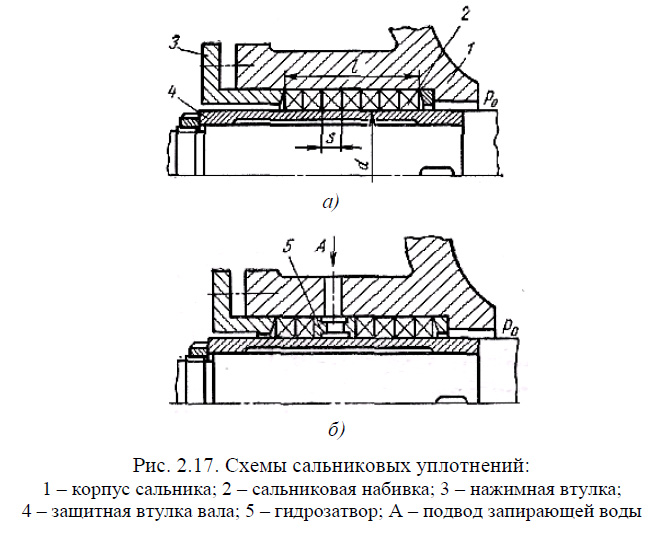

Сальниковые уплотнения выполняются по классическим схемам, показанным на рис. 2.17.

Гидрозатвор (рис. 2.17б) с подводом к нему воды под давлением применяют обычно для уплотнения вала со стороны всасывания с целью предотвращения проникновению воздуха в насос, работающий без подпора.

Подвод воды к гидрозатвору производится через специальный канал из всасывающей полости в передней крышке насоса.

В нефтяных насосах гидрозатвор может применяться также для уплотнения вала и со стороны нагнетания для предотвращения утечек нефти наружу.

Тип сальниковой набивки определяется условиями работы уплотнений. Для холодной воды (температура до 80° С) применяются хлопчатобумажные шнуры, пропитанные техническими маслами или графитом (АГ).

Однако графитовая пропитка в паре с перекачиваемой водой может вызывать электролитическую коррозию.

Для насосов, перекачивающих горячие нефтепродукты, применяются сальниковые кольца из алюминиевой фольги с мягким сердечником или спрессованной фольги без сердечника. Широко применяются сальниковые кольца из асбеста, пропитанного при плетении суспензией фторопласта, и наполнителей — талька или дисульфида молибдена.

Пропитка сальниковой набивки при работе образует смазывающую пленку, которая уменьшает износ втулки и сальниковых колец. Содержание пропитки не должно превышать 30% веса набивки, так как в противном случае снижается ее работоспособность. В процессе работы графитированных набивок частицы графита проникают в мельчайшие поры и неровности втулки, образуя на поверхности тонкий слой графита, который уменьшает коэффициент трения. Графит сохраняет свои смазывающие свойства в диапазоне температур от 40 до 540° С.

Набивка обычно производится отдельными кольцами со смещением разрезов на 90°. Шнур набивки в несложном приспособлении разрезается на отрезки, обеспечивающие полный охват втулки вала. Кольца набивки для уплотнений, работающих при высоких давлениях и температуре, перед установкой рекомендуется предварительно обжать. Число колец для равномерного распределения напряжений нужно принимать не более четырех.

Сальниковое уплотнение может быть выполнено и в виде пакета набивки. Разрезанные и спресованные кольца сшиваются вместе в пакет. Сшивать можно как на валу, так и на специально изготовленной втулке. После установки пакет нажимной втулкой сильно сжимается и выдерживается в течение 20—30 мин. Затем втулка отпускается и без перекосов подтягивается вручную.

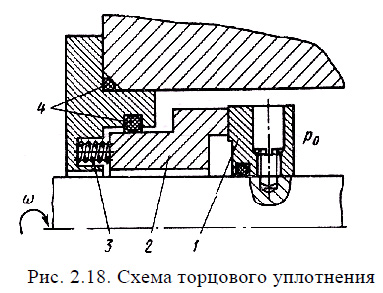

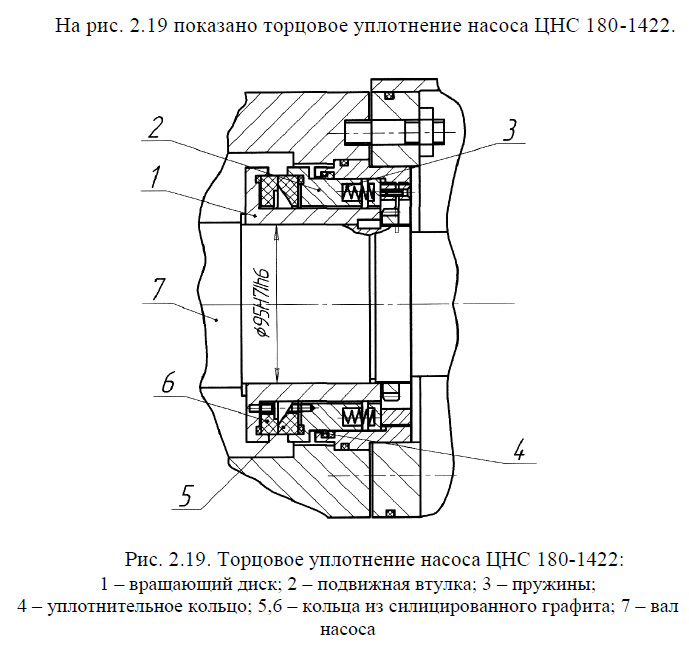

После обкатки насосов с сальниковыми уплотнениями насосы ЦНС можно перевести на эксплуатацию с торцовыми уплотнениями. В насосах ЦНС используются одинарные гидравлически разгруженные торцовые уплотнения с подвижной аксиальной втулкой, работающие по схеме, представленной на рис. 2.18.

В разгруженных уплотнениях, когда коэффициент уравновешивания меньше единицы, между контактирующими поверхностями образуется жидкостная пленка толщиной 1-7мкм. При такой пленке трение существенно отличается от гидродинамического и приближается к граничному трению, т.е. трению граничных слоев адсорбированных молекул жидкости.

Этим объясняется то, что даже при наличии жидкостной пленки обеспечивается герметичность уплотнения.

Уплотнение (рис. 2.18) осуществляется между невращающейся втулкой 2 и вращающимся кольцом 1, торцовые поверхности которых прижимаются одна к другой пружиной (пружинами) 3. Вращающееся кольцо закрепляется на валу насоса, а втулка может перемещаться в осевом направлении.

Герметизация по валу или в корпусе осуществляется эластичными кольцами 4. Кольцо 4 по втулке 2 дает ей свободу некоторой ориентации в осевом направлении.

Данное уплотнение имеет внешний подвод жидкости к деталям. Это дает преимущества по сравнению с внутренним подводом: уменьшается утечка через торцовые поверхности и происходит отбрасывание твердых частиц, находящихся в перекачиваемой жидкости, от уплотняющих поверхностей. Кроме этого, при применении хрупкого материала кольца оно лучше выдерживает напряжение сжатия, чем растяжения.

При работе через уплотнение все же протекает некоторое количество жидкости. Утечка изменяется со временем и зависит от многих факторов: давления среды, давления на контактирующих поверхностях, степени разгрузки, окружной скорости, материалов пары трения, биения, вибрации и т. д. Работу торцовых уплотнений можно считать удовлетворительной, если утечка не превышает капельной (0,2—10 см3/ч).

Механические уплотнения чувствительны к твердым частицам, содержащимся в перекачиваемой жидкости. Обычно в уплотнениях жесткий неподвижный элемент уплотнения выполняется из твердого материала.

Подвижный в осевом направлении элемент изготавливают из твердого металла с вставкой (вклейкой) из более мягкого материала (силицированного графита, керамики, бронзы) (рис. 2.18). В обычной холодной воде хорошо работает пара трения сталь 20X13 (НRС 50) — графит 2П-100. Подвижный элемент уплотнения прижимается к неподвижному цилиндрической или пластинчатой пружиной. При больших размерах уплотнения для равномерного распределения прижимного усилия применяется шесть-восемь небольших пружин. Суммарное усилие от пружин должно немного превышать силу трения подвижного элемента об уплотняющее кольцо. Пружины, работающие в нейтральных жидкостях, изготавливаются из углеродистой или малолегированной стали. Для химически активных жидкостей применяются пружины из углеродистой стали с покрытием резиной, фторопластом, пластмассой или пружины без покрытия из сталей Х18Н9Т, Х17Н13МЗТ, ОХ23Н28МЗДЗТ. В некоторых вариантах исполнения насосов ЦНС прижимное усилие создается упругими силами эластичного элемента сильфона, диафрагмы.

Для исключения проворачивания необходимо подвижные элементы фиксировать шпонками, поводками и другими элементами, обеспечивающими свободу осевых перемещений.

Узел разгрузки

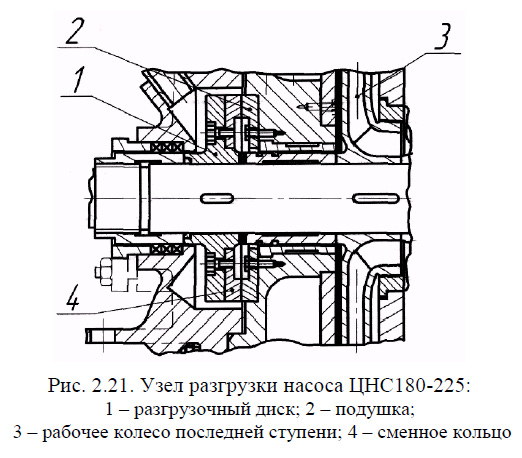

Принципиально узлы разгрузки осевых насосов ЦНС не отличаются один от другого. Основными их деталями являются вращающиеся на валу разгрузочные диски, описанные в п. 2.2.5, и неподвижные подушки (подпятники).

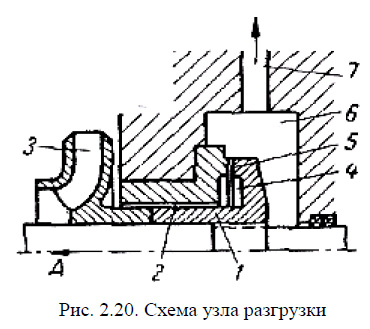

На рис. 2.20 представлена схема узла разгрузки.

Гидравлическая пята 1 закрепляется на валу насоса с напорной стороны за последним рабочим колесом 3. Жидкость из рабочего колеса 3 поступает через кольцевой зазор 2 в промежуточную камеру 4. Затем она проходит через торцовый зазор 5 в разгрузочную камеру 6, соединенную трубкой 7 с подвдом первой ступени насоса. Так как давление в камере 4 значительно больше, чем в разгрузочной, то на диск гидравлической пяты действует усилие, разгружающее осевое усилие ротора. На рис. 2.21 представлено разгрузочное устройство нефтяного насоса ЦНС180-225.

Гидравлическая пята является саморегулирующимся устройством: зазор 5 автоматически устанавливается за счет осевых смещений ротора таким, что разность сил давления по обе стороны диска пяты равна усилию на роторе насоса. Недостатком гидравлической пяты являются дополнительные утечки и трение диска, уменьшающие к. п. д. насоса.

Опоры ротора

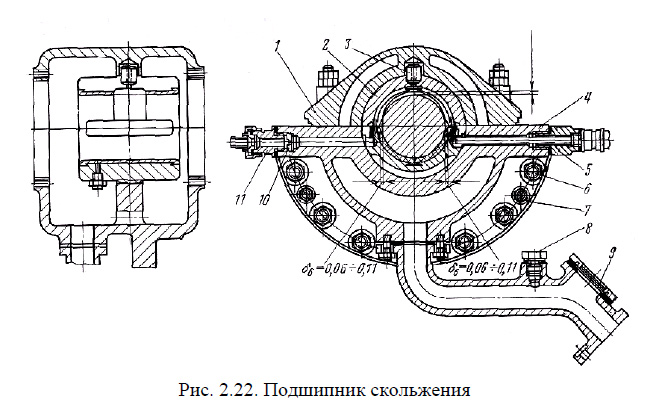

В большинстве насосов ЦНС применяются выносные подшипниковые опоры 9 (рис. 2.1) в виде подшипников качения или скольжения. На рис. 2.22 показан подшипник скольжения, применяющийся в насосах ЦНС для закачки воды в пласты.

В чугунном корпусе 4 (рис.2.22) подшипника, имеющем горизонтальный разъем, устанавливается вкладыш 2, состоящий из двух половин, который от проворачивания фиксируется в корпусе цилиндрическим штифтом 3. Масло от маслосистемы подводится к штуцеру 11 и поступает к вкладышу. Для регулирования количества масла предусмотрены специальные дроссельные шайбы 10. Контроль за подачей смазки осуществляется через смотровое окно 9 на сливном трубопроводе. Замер температуры вкладыша производится термометром сопротивления 5. Для замера температуры масла в штуцере 8 на сливном трубопроводе может быть установлен ртутный термометр. Вкладыши подшипников заливаются баббитом Б-83 или Б-16. Они могут устанавливаться в разъемном корпусе как по цилиндрической, так и по сферической расточке с натягом. Нижняя часть корпуса 4 фланцем с помощью шпилек 6 крепится к корпусу насоса. После установки подшипника он фиксируется штифтами под развертку 7. Крышка корпуса подшипника 1 с натягом крепится шпильками к нижней части.

Литература

Типовые центробежные насосы в нефтяной промышленности. А. А. Двинин, А. А. Безус (2010)