Содержание

- Насосы для воды

- Общие сведения о насосах

- Устройство насоса

- Разборка насоса

- Сборка насоса

- Перестановка приводного конца вала насоса

- Нефтяные насосы

- Общие сведения о насосах

- Горизонтальные насосы

- Насосы с предвключенным шнеком

- Многоступенчатые насосы

- Комбинированные насосы

- Вертикальные одноступенчатые насосы

Общим объединяющим их признаком является одновременный двухсторонний вход перекачиваемой жидкости в рабочее колесо насоса. Исходя из этого насосы с такими рабочими колесами отнесли к типу Д (двусторонний).

Общие конструктивные особенности насосов

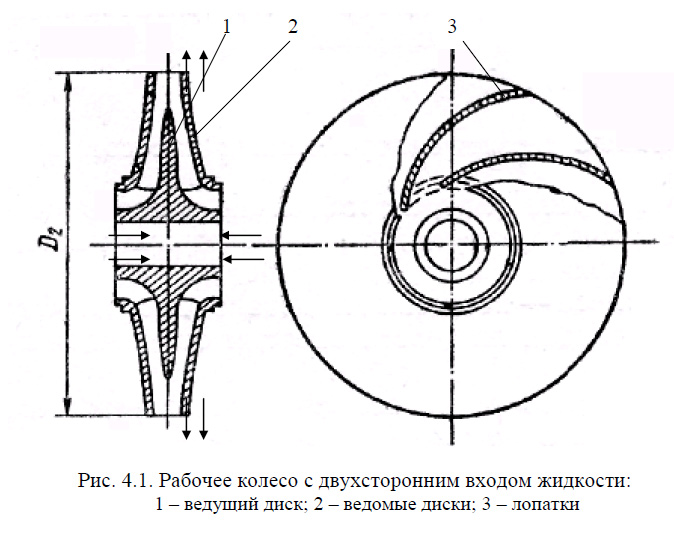

Независимо от исполнения, все насосы типа Д, как горизонтальные, так и вертикальные, имеют рабочие колеса с подводом в них перекачиваемой жидкости с двух противоположных сторон (рис. 4.1).

Рабочие колеса с двухсторонним входом жидкости позволяют практически полностью уравновесить действующие на них, соответственно и на ротор в целом, осевые силы гидростатического давления. Кроме этого, они обладают лучшей всасывающей способностью и кавитационными качествами, в сравнении с рабочими колесами с односторонним входом, а это является существенным для насосных станций, где надо забирать жидкость с уровней ниже нулевой отметки. Рабочие колеса с двусторонним входом могут устанавливаться в многоступенчатых насосах типа ЦН в качестве первой ступени.

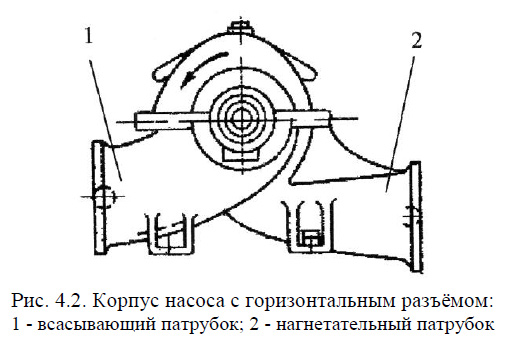

Общим для всех горизонтальных насосов данного типа является устройство корпуса, состоящего из двух половин с горизонтальным разъёмом в плоскости оси вала (рис. 4.2).

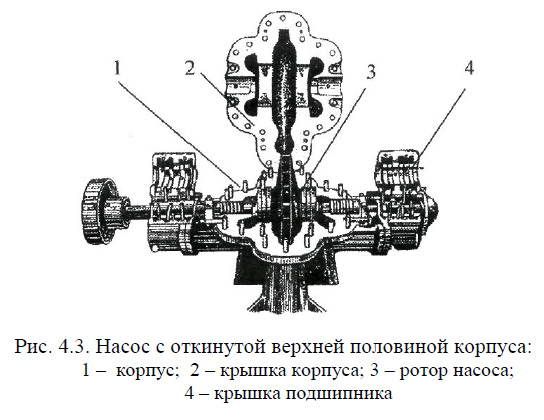

Всасывающий патрубок 1 насоса, являющийся началом полуспирального подвода, и нагнетательный патрубок 2, заканчивающий спиральный отвод, находятся в нижней половине корпуса. Это позволяет без отсоединения трубопроводов, откинув верхнюю половину корпуса (крышку), производить осмотр и ремонт внутренней части насоса (рис. 4.3).

Применяемый в насосах полуспиральный подвод (рис. 3.5) способствует увеличению скорости жидкости при входе в рабочее колесо и при этом делает поток более равномерным. В отличие от остальных типов подводов он закручивает поток, создавая окружную слагающую скорости на входе.

К группе насосов типа Д можно отнести также насосы типов НМ (насос магистральный), НД (нефтяной насос с двухсторонним входом), НПВ (насос подпорный вертикальный), СЭ (сетевой электронасос) и некоторые другие.

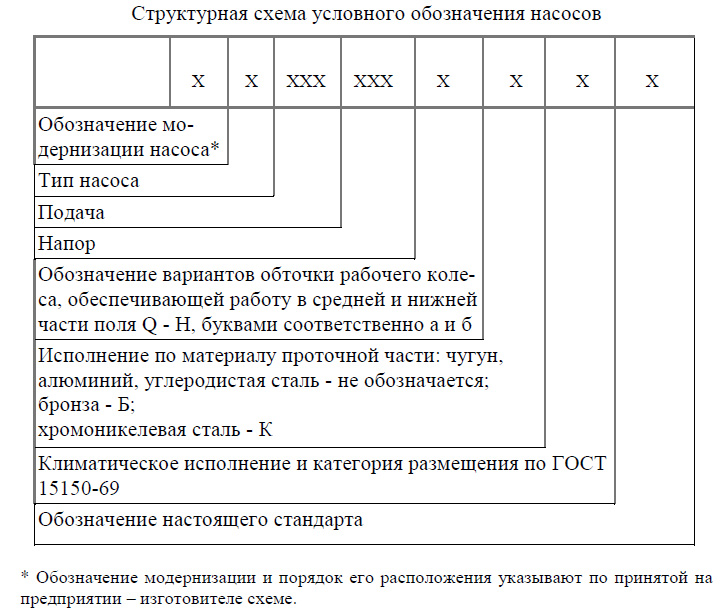

Условное обозначение насосов должно соответствовать следующей структурной схеме:

Пример условного обозначения насоса типа Д, модернизации 1, с подачей 200м3/ч, напором 90м, со второй (б) обточкой рабочего колеса, материалом проточной части из бронзы, климатического исполнения и категории размещения УЗ: 1Д200-90 б Б УЗ ГОСТ 10272-87.

В условном обозначении насосного агрегата перед буквой Д, указывающей тип насоса с двусторонним подводом жидкости в рабочее колесо, ставится буква А (агрегат).

На рис. 4.4 представлен общий вид насосного агрегата.

Насосы для воды

Общие сведения о насосах

Центробежные насосы типа Д горизонтальные одноступенчатые с полуспиральным подводом предназначены для перекачивания воды и жидкостей, имеющих сходные с водой свойства по вязкости и химической активности, температурой до 358оК (85 °С), не содержащих твердых включений по массе более 0,05 %, размеру более 0,2 мм и микротвёрдостью более 6.5ГПа (659кгс/мм2).

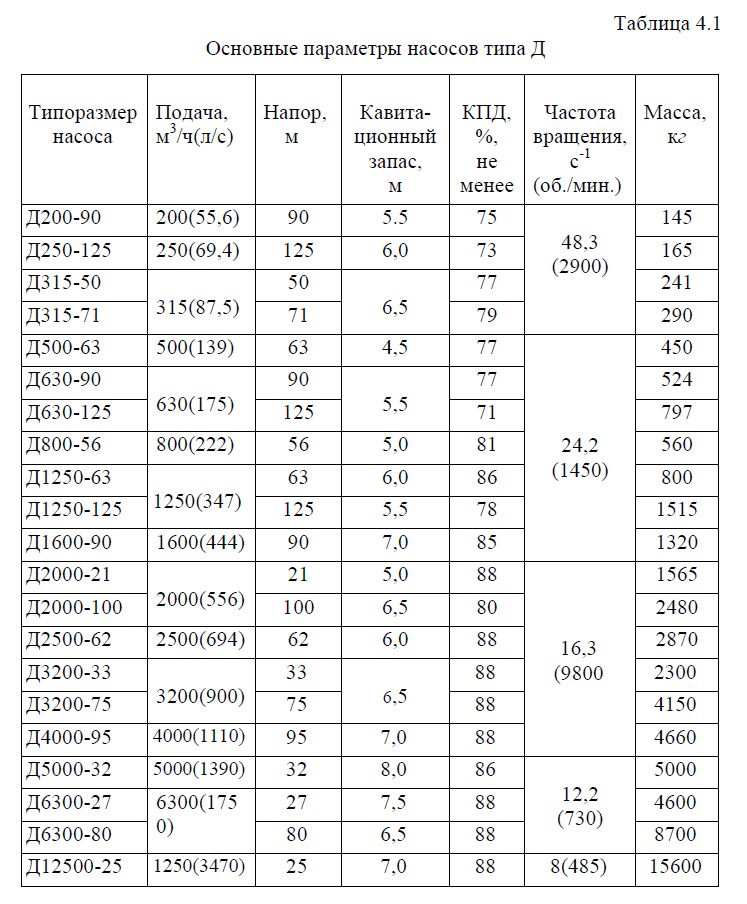

Основные параметры насосов, указанные в табл. 4.1, должны соответствовать значениям, определяемым ГОСТ 10272-87.

Стандарт распространяется на насосы с подачей от 180 до1600 м3/ч для перекачивания химически активных нетоксичных жидкостей, в которых материалы проточной части насосов не допускают сплошной коррозии. Требования в части подачи, напора и допускаемого кавитационного запаса являются обязательными, другие требования настоящего стандарта – рекомендуемыми.

Насосы применяются на насосных станциях системы поддержания пластового давления при добыче нефти, городского, промышленного, сельского водоснабжения и в других отраслях народного хозяйства. Высокая надежность в работе (гарантийный ресурс более 20 тыс. часов) позволяет иметь небольшой резерв насосов в системе, так как во время ремонта резервные насосы обеспечивают необходимую надежность в работе.

Примечания к таблице 4.1:

- 1. Давление на входе в насос не более 0,3 МПа (3 кгс/см 2) для насосов с подачей до 1600м3/ч (445 л/с); 0,2 МПа (2 кгс/см 2 ) - для насосов с подачей более 1600м 3/ч (445 л/с).

- 2. Основные параметры насосов в номинальном режиме указаны при работе насосов на воде с температурой 293°К (20°С).

- 3. Производственные допустимые отклонения напоров ±5 %.

- 4. Значение КПД приведено для оптимального режима, который должен находиться в пределах рабочей части характеристики.

- 5. Допускается работа насосов при пониженной частоте вращения.

Устройство насоса

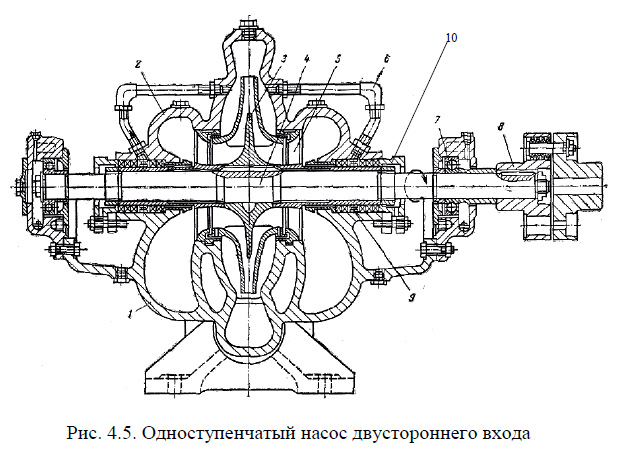

Устройство одноступенчатого насоса с двухсторонним подводом жидкости в рабочее колесо представлено на рис. 4.5.

Корпус 1 и крышка 2, выполненные из чугуна, соединены друг с другом с помощью шпилек и гаек с шайбами. В месте их разъёма устанавливается паронитовая прокладка толщиной 1мм. Применение прокладки другой толщины не допускается.

В крышке корпуса в верхней её части имеются отверстия, заглушенные пробками, для выпуска воздуха при заполнении насоса водой и для связи с атмосферой при сливе воды.

В корпусе насоса для сбора жидкости, проходящей через сальниковое уплотнение, предусмотрены корыта, в нижних частях которых имеются отверстия для отвода жидкости.

Ротор насоса представляет собой самостоятельную сборочную единицу и состоит из рабочего колеса 3, посаженного на вал 4 и стянутого гайками 10 с двух сторон через защитные рубашки и дистанционные втулки. Вращательный момент от вала рабочему колесу передается через шпонку.

Вал опирается своими концами на подшипники качения 7, установленные в корпусах подшипников, которые винтами крепятся к кронштейнам корпуса насоса. Один из подшипников является упорным, второй, установленный со стороны противоположной приводу, предназначен для восприятия радиально-осевых нагрузок. В насосах с подачей 6300м3/ч и больше опорами служат подшипники скольжения, а осевые усилия передаются сдвоенным шарикоподшипникам. Смазка подшипников может быть консистентной (ЦИАТИМ, Литол – 24) или маслом И-40 ГОСТ 20799-75. Охлаждение подшипников воздушное, а в насосах с подшипниками скольжения – водное.

Направление вращения ротора в опорах должно быть против часовой стрелки, если смотреть со стороны двигателя. Для уплотнения рабочего колеса в корпусе насоса устанавливаются защитно-уплотнительные кольца 5, как правило, чугунные и легкосъёмные. В корпусе в местах выхода вала ротора размещается уплотнение 9 сальникового типа, состоящее из отдельных колец набивки ХБП ГОСТ 5152 – 84 или её аналогов и нажимной втулки (буксы).

Уплотнение может оснащаться гидрозатвором, представляющим собой фонарное кольцо в кольцевой камере, к которой подводится вода из спирального отвода насоса по трубкам 6.

С помощью гаек на двух шпильках нажимными втулками кольца набивки поджимаются таким образом, чтобы во время работы насоса вода просачивалась через уплотнения и стекала в корыта корпуса в виде капель (60 капель в минуту).

Вал насоса с валом двигателя соединяются с помощью упругой втулочнопальцевой муфты 8, которая должна иметь надёжно закрепленное защитное ограждение.

Центровка ротора в корпусе насоса производится путём перемещения подшипниковых опор с помощью трёх установочных винтов. После центровки оба корпуса подшипниковых опор фиксируются коническими штифтами.

Разборка насоса

Разборка насоса в местных условиях производится после полного его остывания для ремонта или замены повреждённых деталей и при перестановке приводного конца вала. Перед разборкой следует нанести сборочные метки для исключения перестановки их местами. Наносить метки на посадочных уплотняющих и стыковых поверхностях запрещается.

Запрещается заменять операции, требующие применения специальных инструментов и приспособлений, операциями, связанными с нанесением ударов по детали.

При разборке сборочных единиц и деталей следят за состоянием посадочных мест уплотнительных поверхностей и тщательно оберегают их от повреждений.

Сборочные единицы и детали, снятые с насоса, протирают насухо и укладывают на подстилку из плотного картона или древесины.

Порядок разборки насоса следующий:

- после проверки надежности работы запорной арматуры насос отсоединяют от напорного и входного трубопроводов с помощью задвижек;

- сливают воду из насоса через отверстия, расположенные в нижней части трубопроводов, сливают масло из подшипников насоса (при охлаждении их маслом);

- снимают ограждение муфты и, разъединив муфту, извлекают пальцы;

- отсоединяют трубопроводы охлаждения подшипников у насосов с охлаждением и отсоединяют трубопроводы подвода воды к сальникам;

- снимают со шпилек нажимные втулки (буксы) сальников 4;

- вытаскивают штифты, отворачивают гайки и отсоединяют от корпуса насоса корпуса опор подшипников;

- у насоса с подшипниками скольжения снимают торцовую крышку упорного подшипника, отворачивают гайки по разъему корпусов подшипников, вытаскивают штифты, снимают крышки опор подшипников и верхние половины вкладышей;

- отвернув и сняв гайки со шпилек горизонтального разъема корпуса насоса, вытаскивают штифты;

- с помощью отжимных винтов отсоединяют верхнюю часть корпуса насоса от нижней части и снимают её;

- снимают ротор и укладывают его на козлы;

- снимают с ротора уплотнительные кольца;

- снимают с вала полумуфту, детали подшипниковых опор и подшипники, буксы сальников, защитные втулки с резиновыми кольцами и рабочее колесо.

Сборка насоса

Сборку насоса производить в обратном порядке, при этом необходимо выполнить следующее: при сборке ротора сначала установить на валу защитные и дистанционные втулки до упора со стороны, противоположной полумуфте, завернуть гайку до упора. Сборку насоса производить в обратном порядке, при этом необходимо выполнить следующее: при сборке ротора сначала установить на валу защитные и дистанционные втулки до упора со стороны, противоположной полумуфте, завернуть гайку до упора.

Надеть на вал рабочее колесо 10 до упора и установить втулки со стороны привода до упора, затянуть гайку.

Перед сборкой насоса необходимо:

- промыть, просушить все детали и смазать посадочные места;

- дефектные детали отремонтировать или заменить новыми;

- подготовить новые прокладки.

Перестановка приводного конца вала насоса

Перестановка приводного конца вала насоса, т.е. изменение направления вращения вала насоса, при взгляде со стороны полумуфты, на противоположное производится в следующей последовательности. Разбирают насос, не снимая с вала полумуфты и не разбирая подшипник со стороны полумуфты.

Снимают с вала рабочее колесо, развернув его на 180° вокруг вертикальной оси, устанавливают его на валу до упора, устанавливают втулки до упора, завинчивают гайку и стопорят.

Устанавливают на валу нажимную втулку (буксу) и собирают подшипниковый узел опорно-приводного подшипника (по расположению на валу опорный и опорно-приводной подшипники местами не меняются).

Разворачивают собранный с корпусами подшипников ротор на 180°, устанавливают его в корпусе, с помощью винтов выставляют радиальные зазоры, завинчивают гайки и, установив штифты корпуса подшипников, собирают насос.

Нефтяные насосы

Общие сведения о насосах

Насосы типа НД, рассчитанные на работу в условиях возможного образования взрывоопасных смесей газов и паров с воздухом, применяют в промысловых системах сбора, подготовке и транспорте нефти и других технологических процессах.

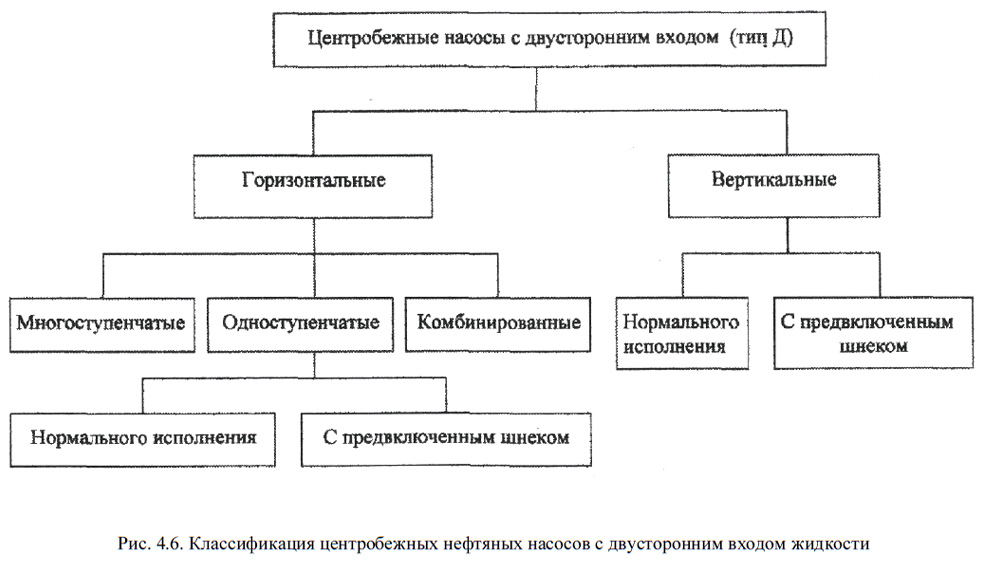

В обозначении типа насоса буквы соответствуют: Д – двусторонний вход жидкости в рабочее колесо, Н – нефтяной насос. Для знакомства с большим конструктивным разнообразием насосов удобно разбить их на группы, в каждой из которых насосам присущи какие-то общие признаки исполнения, например, как это представлено на рис. 4.6.

Горизонтальные насосы

Одноступенчатые насосы с колёсами нормального исполнения

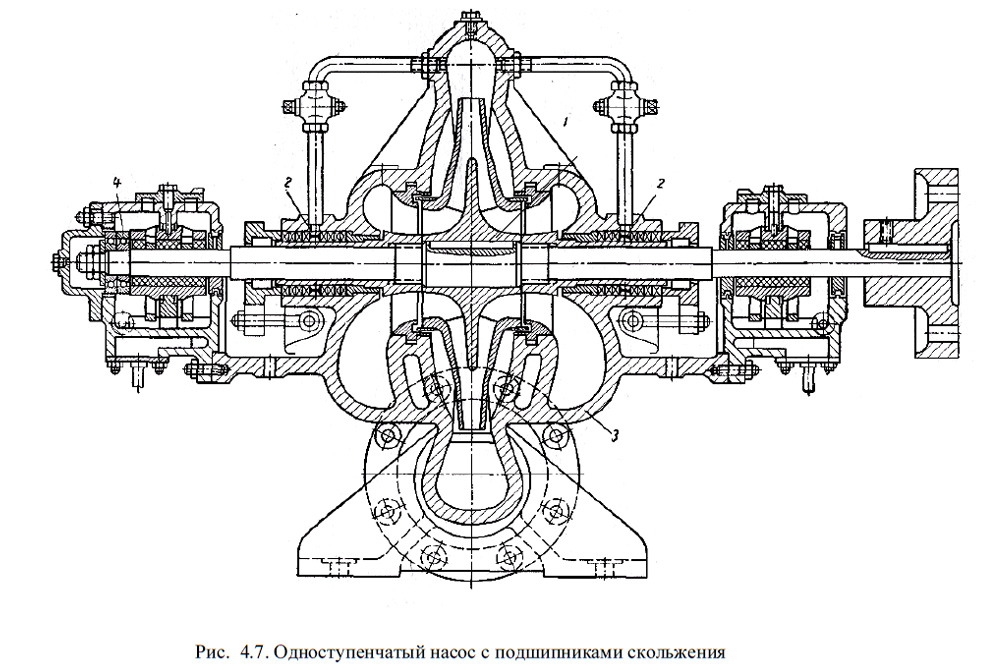

Низконапорные одноступенчатые насосы нормального исполнения с напором до 60м, чаще всего применяющиеся в качестве подпорных насосов, конструктивно мало отличаются от насосов, представленных на рис. 4.5. Их разница может быть в исполнении опор вала (подшипники качения или скольжения), наличии или отсутствии охлаждения опор вала, водяной завесы в уплотнениях вала и др. На рис. 4.7 представлен насос, у которого опорами вала являются подшипники скольжения.

Двустороннее рабочее колесо 1 этого насоса в силу симметрии разгружено от осевого усилия. Подвод насоса полуспиральный, отвод спиральный. Разъем корпуса насоса продольный (горизонтальный), причем напорный и всасывающий трубопроводы подключены к нижней части 3 корпуса. Это обеспечивает возможность вскрытия, осмотра, ремонта, замены отдельных деталей и всего ротора без демонтажа трубопроводов и отсоединения электродвигателя. Уплотняющий зазор рабочего колеса выполнен между сменными уплотняющими кольцами, закрепленными в корпусе насоса и на рабочем колесе. Уплотнение лабиринтное двухщелевое.

Вал насоса защищен от износа сменными втулками, закрепленными на валу на резьбе. Эти же втулки крепят рабочее колесо в осевом направлении.

Сальники, уплотняющие подвод насоса, имеют кольца гидравлического затвора 2. Жидкость подводится к ним под давлением из отвода насоса по трубкам. Радиальная нагрузка ротора воспринимается подшипниками скольжения. Смазка подшипников кольцевая. В нижней части корпусов подшипников имеются камеры, через которые протекает охлаждающая вода.

Для фиксации вала в осевом направлении и восприятия осевого усилия, которое может возникнуть при неодинаковом изготовлении или износе правого и левого уплотнений рабочего колеса, в левой опоре имеются радиально-упорные шарикоподшипники 4. Наружные кольца этих подшипников необходимо устанавливать с большими радиальными зазорами. В противном случае малые зазоры подшипников качения обеспечили бы концентричное положение вала относительно расточки вкладыша подшипника скольжения, при котором масляного клина не образуется и подшипник скольжения не сможет воспринимать никакого радиального усилия. Следовательно, при этом вся нагрузка, как радиальная, так и осевая, воспринималась бы только подшипником качения.

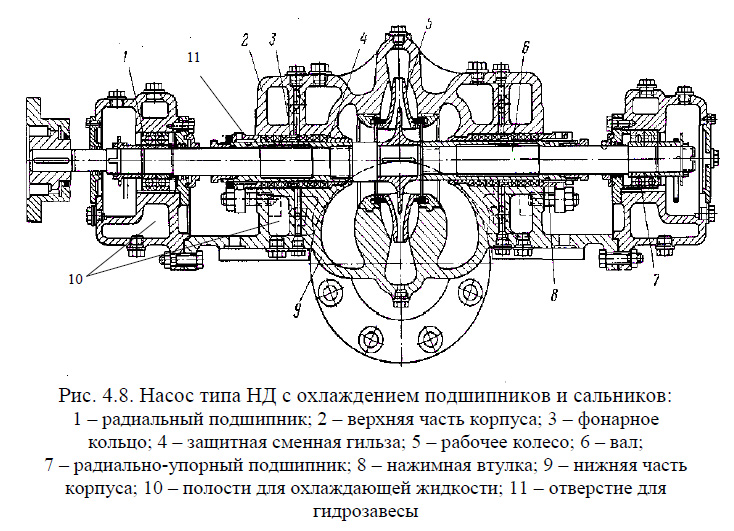

На рис. 4.8 изображён вариант одноступенчатого центробежного насоса с двусторонним входом жидкости, в котором предусмотрена система охлаждения как подшипников, так и сальников.

В качестве уплотнительной жидкости, осуществляющей гидравлический затвор, она поступает через полое кольцо 3 (фонарь), по техническим условиям предусматривается подача минерального масла при помощи специального шестеренного насоса. Чаще всего на практике к фонарному кольцу подаётся перекачиваемая жидкость.

На случай просачивания нефтепродукта и его паров во втулке сальника может применяться водяная завеса, предохраняющая от загрязнения окружающую среду. Просочившийся через уплотнение нефтепродукт наружу удаляется в дренаж.

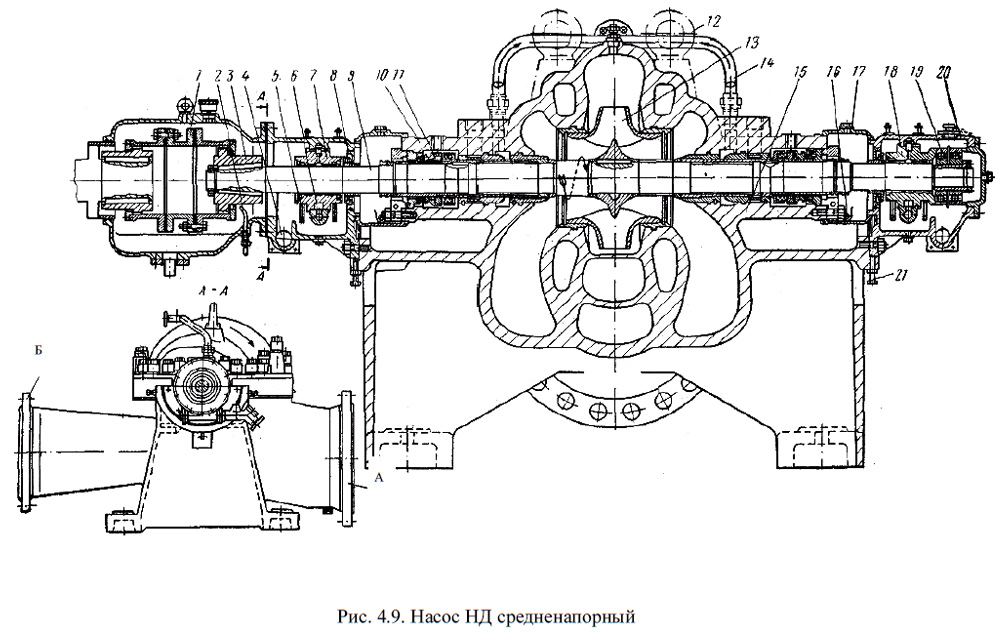

На рис. 4.9 представлен средненапорный нефтяной насос с подшипниками скольжения и торцовыми уплотнениями вала, рассчитанный на последовательное соединение трёх одновременно работающих насосов.

Для подъема крышки корпуса 10 предусмотрены рым-болты 12. Вал насоса 9 расположен на двух выносных подшипниках скольжения 7 и 18, в которые масло подводится по трубке 6, а отводится по трубе 4.

Рабочее колесо 13 с двусторонним входом жидкости гидравлически уравновешено, но для восприятия возможных сил дисбаланса установлены радиально-упорные шарикоподшипники 19.

Соосное расположение вала в корпусе обеспечивается регулированием болтов 21.

Корпуса подшипников 8 и 20 присоединяются на фланцах к нижней половине корпуса 15.

Торцовое уплотнение 11, двойное или одинарное (рис. 3.11), расположено в камере 17. Жидкость, прошедшая через уплотнение, отводится по трубе 16. Разгрузка уплотнения осуществляется путем отвода перекачиваемой жидкости по трубе 14 из полости перед камерой уплотнения. Зубчатая муфта с проставком 1 служит для соединения валов насоса и электродвигателя.

Масло в зубчатую муфту поступает по трубке 2. В период пуска насоса, а также при аварии подача масла в подшипники скольжения обеспечивается кольцами 5.

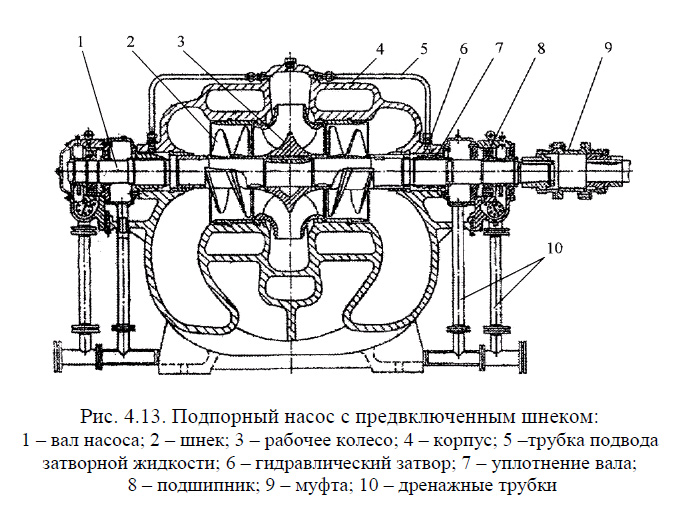

Насосы с предвключенным шнеком

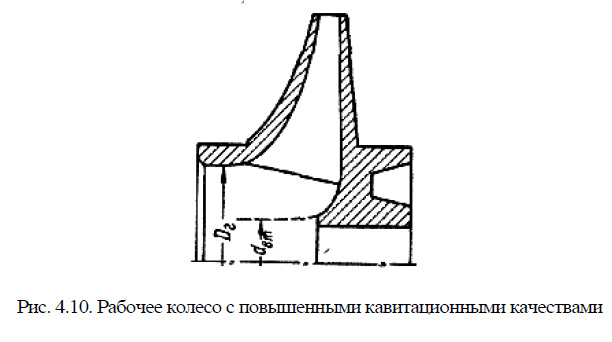

Известно, что для повышения кавитационных качеств (уменьшения кавитационного запаса) насоса необходимо увеличивать входной диаметр рабочего колеса и его ширину на входе. Однако при чрезмерном увеличении диаметра входа к. п. д. насоса падает. Увеличение ширины рабочего колеса на входе сильно повышает кавитационные качества насоса, сравнительно мало ухудшая к. п. д. На рис. 4.10 изображено рабочее колесо с повышенными кавитационными качествами.

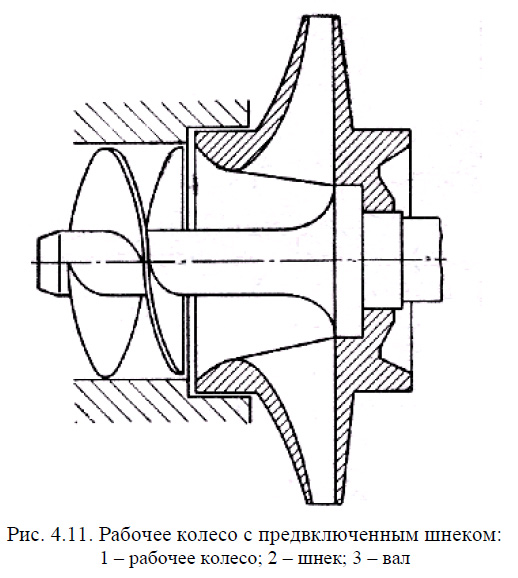

Одним из способов повышения кавитационных качеств насоса является установка на входе в рабочее колесо первой ступени осевого колеса (рис. 4.11), которое повышает давление у входа и обеспечивает бескавитационную работу.

Для улучшения кавитациоиных качеств самого осевого колеса увеличивают его наружный диаметр и уменьшают толщину входной кромки лопатки.

Распространенная конструкция осевого колеса с лопатками, очерченными по винтовой поверхности, получила название предвключенного шнека.

Сравнительную оценку кавитационных свойств насосов можно сделать по кавитационному коэффициенту быстроходности С: чем больше С, тем выше кавитационные свойства. При работе в оптимальном режиме насосов, плохих в кавитационном отношении, С=600-700, для обычных насосов С=800-1000, с повышенными кавитационными свойствами С= 1300-3000, а для рабочих колёс с предвключенным шнеком С=4000.

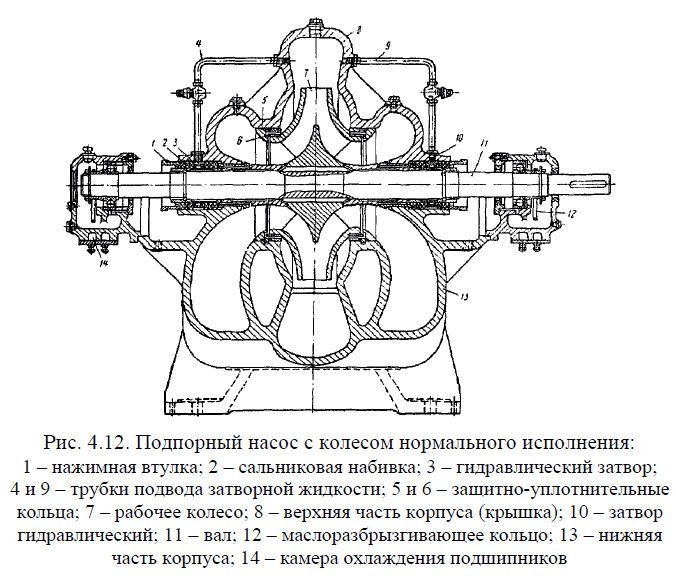

На рис. 4.12 и 4.13 представлены конструкции подпорных магистральных насосов нормального исполнения и с предвключенным шнеком.

Корпус 4 подпорного насоса с предвключенным шнекон (рис. 4.13), выполненный из чугуна СЧ 18-36, состоит из двух половин с горизонтальным разъёмом в плоскости оси насоса. Рабочее колесо 3 с двусторонним входом, изготовленное из чугуна СЧ 21-40, и два шнека 2 по обе стороны рабочего колеса посажены на вал 1 и стянуты гайками через защитные втулки. Вал выполнен из стали 40, а шнеки - из стали 2Х13Л.

Крутящие моменты с вала рабочему колесу и шнекам передаются через шпонки. Два подшипника 8, являющиеся опорами вала, размещены в корпусе подшипников с горизонтальным разъёмом. Смазка подшипников производится маслом с помощью маслоразбрызгивающих колец.

Охлаждение корпуса подшипников осуществляется перекачиваемой жидкостью. Отвод охлаждающей жидкости, как и утечек через уплотнения, производится через дренажные трубки в общий коллектор.

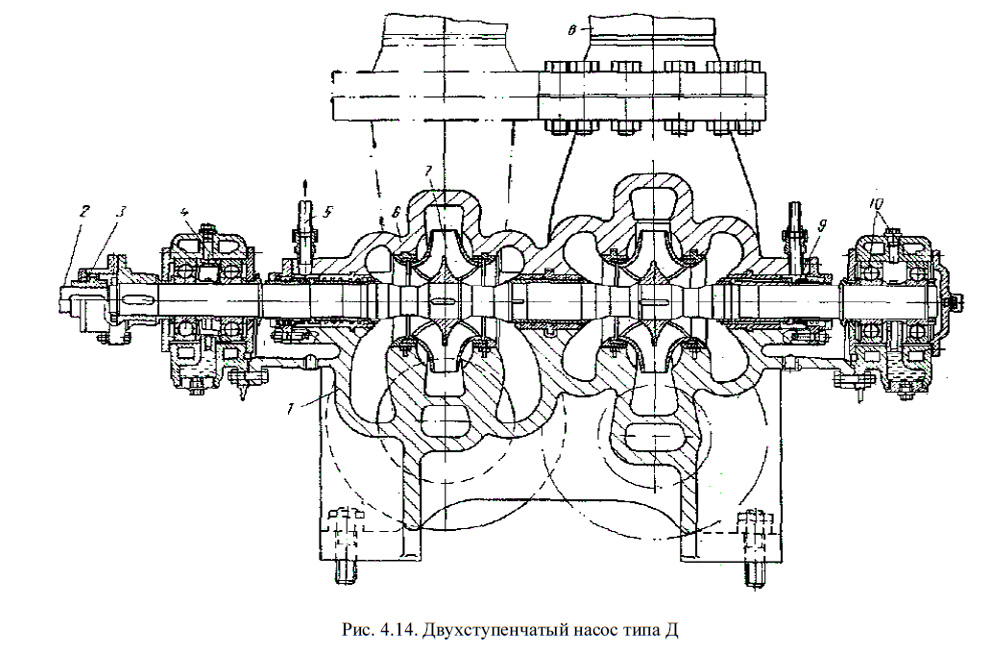

Многоступенчатые насосы

Последовательное прохождение перекачиваемой жидкости в динамических насосах от одного рабочего колеса к последующему приводит к прямо пропорциональному увеличению в ней удельной энергии, т.е. напора.

Из нефтяных насосов типа Д наиболее распространены двухступенчатые насосы. Общими характерными типичными признаками для них являются: рабочие колеса с двухсторонним входом жидкости, горизонтальный разъём корпуса в плоскости оси ротора и перевод жидкости от одной ступени к другой по переводной трубе.

При сравнительно равных по величине подаче и напоре двухступенчатые насосы типа Д более эффективны, чем двухступенчатые насосы типа Н с рабочими колёсами с односторонним входом. Так, например, для насосов при подачах 1100 м3/ч и напорах 270 м разница к.п.д. составляет более 10% в пользу первых.

Насосы в нефтегазодобывающей промышленности применяются в основном для перекачки нефти по магистральным трубопроводам. Относясь к средненапорным, конструктивно они рассчитаны на одновременную работу по последовательной схеме до трёх насосов. Это говорит о том, что при номинальном развиваемом напоре по прочностным параметрам насосы рассчитаны как минимум на трёхкратный запас и что на входе в насос может быть высокое давление.

Конструктивно насосы различных типоразмеров мало отличаются друг от друга.

На рис. 4.14 показано устройство двухступенчатого насоса. Корпус насоса состоит из нижней 1 и верхней 6 половин. Жидкость после первой ступени по переводной трубе 8 поступает на вторую ступень.

Полости ступеней разделены перегородкой (диафрагмой), в которой установлена разрезная втулка, образующая вместе с уплотняющими поверхностями ротора лабиринтное межступенчатое уплотнение и одновременно являющаяся средней опорой вала.

Рабочие колеса 7 выполнены с двусторонним подводом жидкости, благодаря чему ротор насоса уравновешен гидравлически. Уплотняющие зазоры рабочих колёс выполнены между сменными уплотняющими кольцами, которые защищают корпус и рабочие колёса от износа.

Уплотнение 9 вала одинарное торцовое. Разгружается уплотнение соединением при помощи разгрузочной трубы 5 его камеры с всасывающим патрубком подпорного насоса или предыдущего при последовательном соединении насосов.

Охлаждение трущихся поверхностей и корпуса подшипников осуществляется перекачиваемой жидкостью. Постоянно циркулирующая перекачиваемая жидкость охлаждает поверхности уплотнения и, направляясь по разгрузочной трубе 5 в корпус подшипника, охлаждает масляную ванну.

Вал находится на двух опорах, представляющих собой выносные шариковые подшипники качения 4 и 10 с кольцевой системой смазки. Насос и электродвигатель монтируют на одной сварной раме. Валы насоса и двигателя соединяют зубчатой муфтой 3 с промежуточным валом 2.

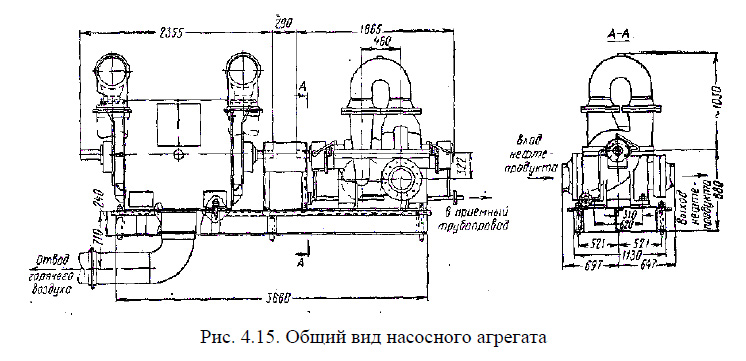

Общий вид насосного агрегата представлен на рис. 4.15.

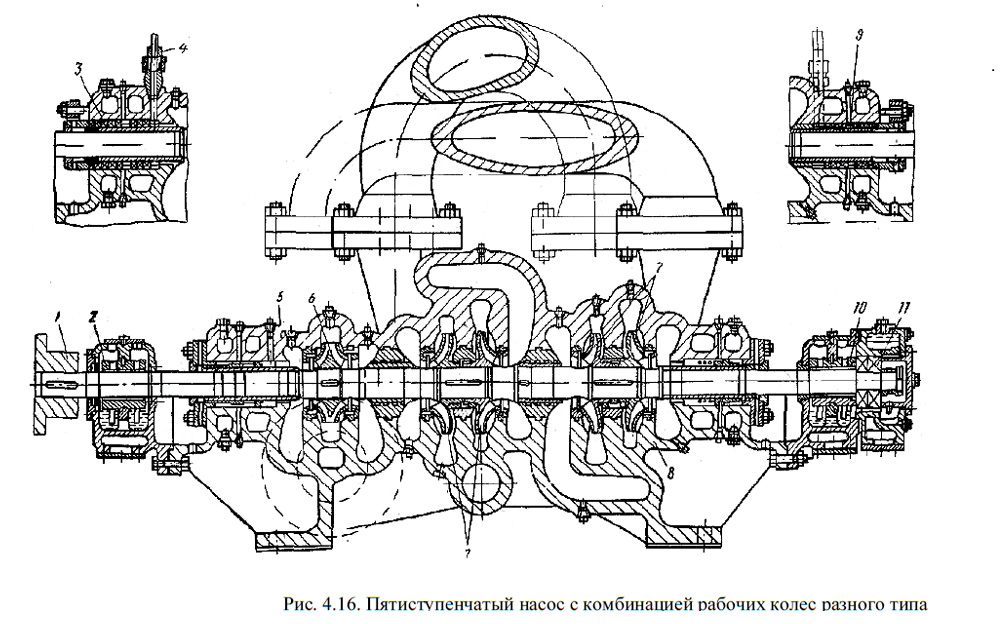

Комбинированные насосы

К группе комбинированных насосов относятся высоконапорные насосы с рабочими колёсами одностороннего входа, в которых первая ступень имеет рабочее колесо двустороннего входа. Такая комбинация позволяет улучшить кавитационные качества высоконапорных насосов с рабочими колесами, имеющими односторонний вход в них жидкости.

На рис. 4.16 представлен насос, в котором первое рабочее колесо имеет двусторонний вход, а последующие четыре рабочих колеса -односторонний.

Насос высоконапорный, пятиступенчатый с горизонтальным разъемом корпуса. Он предназначен для перекачки сырых нефтей и нефтепродуктов с температурой 313 °К (40 °С) по магистральным трубопроводам.

Корпус насоса состоит из нижней 8 и верхней 5 половин. Рабочие колеса второй, третьей, четвертой и пятой ступеней 7 одностороннего входа расположены симметрично на валу со встречным входом жидкости, что обеспечивает гидравлическое уравновешивание их в осевом направлении. Разгрузка ротора от радиальных сил, проявляющихся при неравномерном распределении давления в нагнетательных спиралях этих ступеней, достигается смещением спиралей на 180° относительно друг друга.

Рабочее колесо 6 первой ступени имеет двойной вход и более высокий коэффициент быстроходности, чем остальные колеса. Этим обеспечивается повышенная всасывающая способность насоса. В осевом направлении колесо 6 уравновешено гидравлически, а в радиальном — потоком жидкости в нагнетательной камере с двойной спиралью.

Уплотнение вала может быть сальниковым или механическим торцовым.

Сальниковое уплотнение 3 представляет собой эластичную набивку из колец прографиченного и промасленного асбестового шнура квадратного сечения. Гидравлический затвор осуществляет перекачиваемая жидкость, подводимая через полое кольцо 9 сальника. Для снижения давления на сальники применено разгрузочное устройство 4.

Вал расположен на двух опорах — выносных подшипниках скольжения 2 и 10 с принудительной смазкой. На противолежащем от зубчатой муфты конце вала установлен двурядный радиально-упорный шарикоподшипник 11, воспринимающий осевые силы, появляющиеся при дисбалансе.

Валы насоса и двигателя соединяют при помощи зубчатой муфты 11 и промежуточного вала, уплотненного специальным сальником, который устраивают в разобщающей стене.

Общий вид насосного агрегата представлен на рис. 4.17.

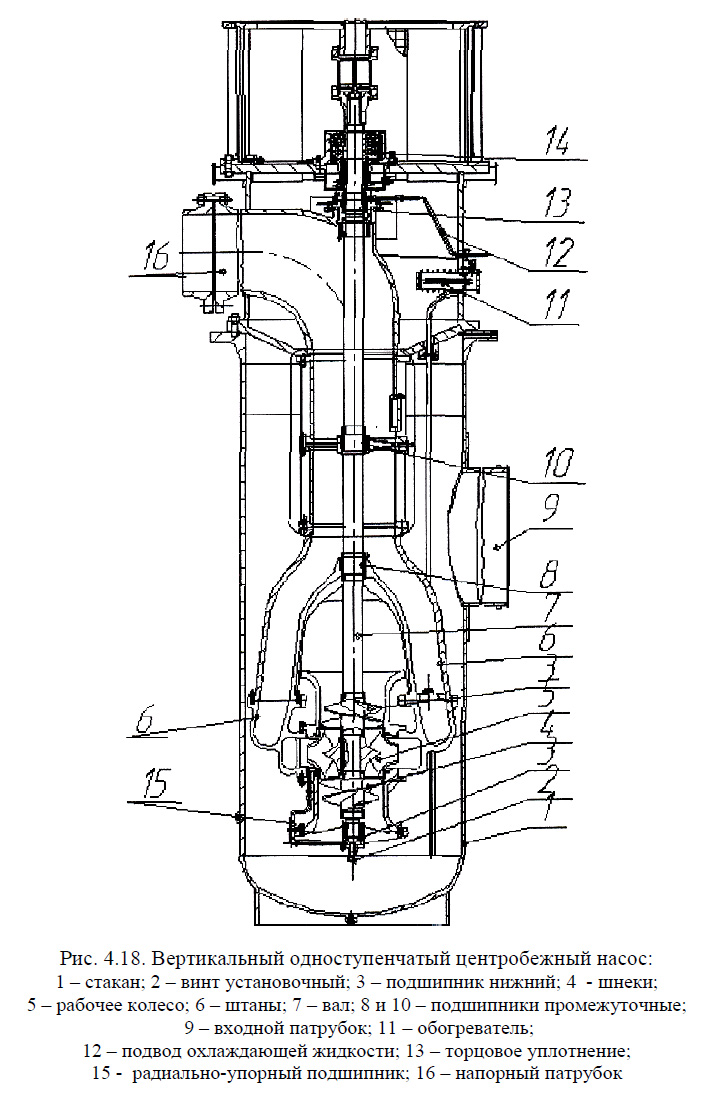

Вертикальные одноступенчатые насосы

Основными достоинствами вертикальных одноступенчатых насосов в сравнении с насосами горизонтальными являются:

- небольшая занимаемая насосом площадь;

- не требуется заполнения насоса перекачиваемой жидкостью перед его запуском в работу, т.к. он всегда погружен в жидкость;

- отсутствует всасывающий трубопровод, поэтому гидравлические сопротивления на входе в насос минимальные;

- нет больших радиальных нагрузок от веса ротора на опоры вала, что исключает установку радиальных подшипников.

Но наряду с этим насосам присущи и определенные недостатки, к числу которых следует отнести:

- неудобство наблюдения за насосом и его обслуживания во время работы;

- затруднения при профилактических и ремонтных работах, связанные с подъёмом насоса;

- ограниченные возможности создания напора;

- большие осевые вертикальные вниз нагрузки от веса ротора, требующие надежные упорные подшипники.

Чтобы не создавать дополнительных сил гидростатического давления на ротор, в вертикальных центробежных одноступенчатых насосах не применяются рабочие колеса закрытого типа с односторонним входом жидкости, а используются разгруженные от осевых сил рабочие колеса либо открытые, либо закрытые двустороннего входа. В нефтяных насосах, рассчитанных на длительную безостановочную работу, с точки зрения эффективности применяют последние.

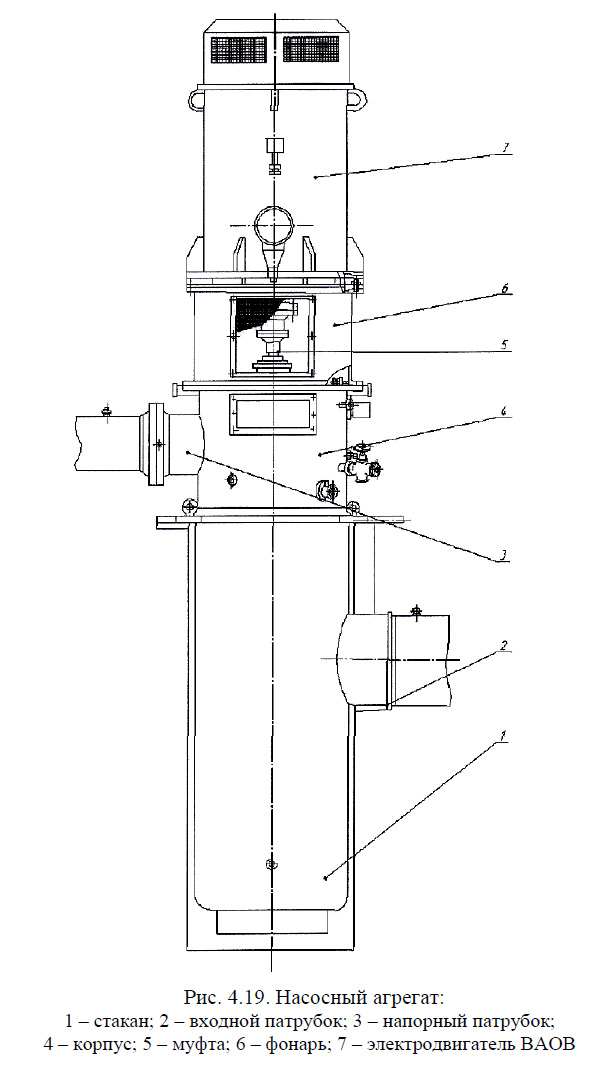

На рис. 4.18 представлен вертикальный подпорный нефтяной насос, на рис. 4.19 изображен насосный агрегат. Насос имеет рабочее колесо с двусторонним входом в него жидкости. Для улучшения кавитационных качеств колеса сверху и снизу к нему подсоединены два шнека. Шнеки размещены в патрубках воронкообразной формы, соединенных с двухзавитковым спиральным отводом. Такая конструкция позволяет разгрузить ротор от радиальных сил, проявляющихся при неравномерном распределении гидростатического давления в нагнетательной спирали отвода. Осевые силы, действующие на ротор, воспринимаются радиально-упорными подшипниками качения, расположенными в верхней части вала, а возникающие при вращении радиальные нагрузки передаются нижнему и промежуточным подшипникам скольжения.

Насос размещается в стакане, в который через боковой патрубок поступает перекачиваемая жидкость. Из насоса жидкость отводится через напорный патрубок в корпусе насоса. Корпус насоса через фонарь соединяется с электродвигателем (рис. 4.19).

Литература

Типовые центробежные насосы в нефтяной промышленности. А. А. Двинин, А. А. Безус (2010)