Общие требования к эксплуатации

Эксплуатация судовых холодильных установок представляет собой комплекс организационно-технических мероприятий, обеспечивающих надежную и безопасную работу установок, а также использование их с максимальной эффективностью.

Комплекс организационно-технических мероприятий включает:

- организацию технического обслуживания холодильной установки для поддержания ее в состоянии, соответствующем требованиям органов надзора, заводских инструкций, специальных правил и действующих нормативов;

- обеспечение персонала технической и инструктивной документацией по обслуживанию холодильной установки;

- определение необходимого объема материально-технического снабжения;

- планирование объема и сроков проведения технического обслуживания (ТО) и ремонта холодильной установки.

При эксплуатации холодильной установки необходимо строгое выполнение годового графика профилактических осмотров и ремонтных работ, а также графика организационно-технических мероприятий.

Руководящим документом при эксплуатации холодильных установок судов, переведенных на систему непрерывного технического обслуживания и ремонта (СНТОР), является сводный график ТО и ремонта.

Общее руководство эксплуатацией судовых технических средств возлагается на групповых инженеров-механиков механико-судовой службы рыбохозяйственных предприятий соответственно их специализации. Оперативное руководство эксплуатацией холодильного хозяйства и контроль за его техническим состоянием на промысле осуществляет механик-наставник предприятий.

Персонал, обслуживающий судовые рефрижераторные установки, в своей работе руководствуется: Правилами технической эксплуатации флота рыбной промышленности; Правилами техники безопасности на судах флота рыбной промышленности; правилами технической эксплуатации холодильных установок, санитарными правилами и правилами пожарной безопасности на судах флота рыбной промышленности; Правилами классификации и постройки морских судов Регистра; Наставлением по предупреждению аварий и борьбе за живучесть судов; заводскими инструкциями по оборудованию холодильной установки; документацией по СНТОР заведования рефрижераторного механика; уставом службы на судах флота рыбной промышленности; другими документами по вопросам эффективности и безопасности эксплуатации, а также ремонта холодильных установок.

К эксплуатации судовых холодильных установок допускаются лица, имеющие свидетельство рефрижераторного машиниста (моториста) и прошедшие проверку знаний на право занимать эту должность.

Рефрижераторные машинисты (мотористы), проработавшие- на судах в должности рефрижераторного машиниста не менее двух лет, допускаются к самостоятельному управлению одноступенчатой холодильной установкой холодопроизводительностью до 116 кВт. В этом случае ответственность за состояние холодильной установки несет старший механик судна.

Занимать должность механика рефрижераторных установок на судах с двухступенчатой холодильной установкой холодопроизводительностью менее 349 кВт или на судах с одноступенчатой холодильной установкой холодопроизводительностью менее 1396 кВт разрешается лицам, имеющим диплом судового рефрижераторного механика третьей категории.

На судах с двухступенчатой холодильной установкой холодопроизводительностью не менее 349 кВт или на судах с одноступенчатой холодильной установкой холодопроизводительностью не менее 1396 кВт занимать должность механика рефрижераторных установок могут судовые рефрижераторные механики второй категории.

Судовой персонал, обслуживающий холодильные установки, обязан:

- в совершенстве знать Правила технической эксплуатации холодильных установок на судах флота рыбной промышленности, заводскую документацию на холодильную установку и ее элементы; назначение, основные технические данные, принцип действия и конструкцию холодильной установки и обслуживающих ее вспомогательных механизмов и систем; требования Правил Регистра к классифицируемым и не классифицируемым холодильным установкам;

- обеспечивать обслуживание холодильного оборудования с соблюдением действующих инструкций, правил и руководящих документов, связанных с эксплуатацией холодильных установок: предъявление к освидетельствованию инспекции Регистра холодильных установок в установленном Правилами Регистра объеме и своевременное выполнение всех предписаний Регистра;

- содержать в надлежащем санитарном состоянии все рефрижераторное хозяйство;

- вести необходимую техническую и отчетную документацию;

- уметь пользоваться средствами индивидуальной защиты (противогазами, дыхательными изолирующими приборами КИП-7, АСВ-2) и при необходимости оказывать первую доврачебную помощь.

Эксплуатация холодильной установки включает: пуск, обслуживание в процессе работы, выполнение вспомогательных операций (снятие снеговой „шубы”, добавление хладагента, масла, выпуск воздуха), обслуживание приборов КИП (контрольно-измерительных приборов) и автоматики, остановку.

Испытания холодильной установки на плотность перед ее пуском

По окончании монтажных или ремонтных работ перед заполнением системы хладагента холодильной установки проводят пневматические испытания на плотность всех трубопроводов, арматуры, аппаратов и емкостей этой системы в соответствии с требованиями правил Регистра.

Пневматические испытания на плотность элементов холодильной установки, работающей на хладагентах R717 и R22, проводят воздухом, подаваемым судовым воздушным компрессором, с применением водомаслоотделителей и силикагелевых осушительных патронов.

В установках, работающих на хладагенте R12, компрессоры, трубопроводы, арматура, аппараты и емкости, заполняемые хладагентом, испытывают сухим инертным газом (азотом, углекислотой) или осушенным воздухом.

Промежуточные сосуды и другие элементы холодильной установки, работающей под промежуточным давлением, испытывают по нормам стороны низкого давления.

В установках, работающих на R12, для сосудов, аппаратов, запорной арматуры и всего трубопровода пробное давление (избыточное) на стороне высокого давления 1,2 МПа, на стороне низкого давления 1МПа, для цилиндров компрессоров 1,2 МПа на стороне высокого давления и для картеров компрессоров 1 МПа на стороне низкого давления: в установках, работающих на R717 и R22, соответственно, 2 и 1,6 МПа, 2 МПа и 1,6 МПа.

Перед началом испытаний систему хладагента очищают от загрязнений. Испытания проводят с соблюдением мер безопасности и при наличии документов, подтверждающих их проведение. Добавление аммиака в систему хладагента при воздушном испытании категорически запрещается. В процессе испытаний системы хладагента давлением во избежание выхода из строя сальников, приборов автоматики и контрольно-измерительных приборов (КИП) их отключают или снимают.

При создании в системе хладагента давления воздушным компрессором на его всасывающий патрубок устанавливают фильтрующую сетку. Давление в системе хладагента повышают постепенно. Сначала в системе давление поднимается до 10 % полного пробного для СНД, затем до 30 и 60 %, а после этого до полного пробного давления для СНД. После отключения в холодильной установке СНД на СВД повышается давление до полного пробного для этой стороны.

Во время осмотра системы хладагента давление не повышают. Герметичность сварных швов, соединений труб и сальников этой системы проверяют, смачивая их мыльным водным раствором, в который рекомендуется добавить глицерин для предохранения раствора от высыхания. В местах, труднодоступных для наблюдения, используют зеркало. Если во время испытаний системы хладагента давлением возникает опасность повреждения сальников или разрегулирования приборов автоматики, их заранее отключают.

При пневматических испытаниях система хладагента в течение 18 ч должна оставаться под давлением, изменение которого фиксируют по образцовому манометру каждые 2 ч. Допускается снижение давления на 2% начальной величины (в результате охлаждения сжатого воздуха) при условии постоянной наружной температуры.

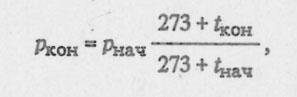

При изменении наружной температуры абсолютное давление в системе хладагента в конце испытаний, МПа,

где рнач - абсолютное давление в системе в начале испытаний, МПа; кон - температура наружного воздуха в конце испытаний, °С; tнач -температура наружного воздуха в начале испытаний, °С.

При обнаружении неплотностей места пропусков отмечают мелом, затем постепенно снижают давление в системе хладагента, после этого дефекты устраняют и испытания повторяют. К системе хладагента, выдержавшей испытания на плотность, подключаются отсоединенные сальники и приборы.

Систему хладагента на R12 с установленными приборами автоматики и КИП дополнительно проверяют на плотность следующим образом. В систему вводится хладон из баллона и создается давление 0,3-0,4 МПа, после этого азотом, углекислотой или осушенным воздухом давление в системе доводится до полного пробного для стороны низкого давления. Плотность системы проверяют с помощью галоидной лампы или электронного течеискателя.

После завершения пневматических испытаний системы хладагента на плотность ее испытывают под вакуумом. Воздух из системы удаляют вакуум-насосом до остаточного давления не более 1,07 кПа для холодильных установок на хладоне и не более 5,3 кПа для установок на аммиаке. При соответствующем разрешении завода-изготовителя допускается использование судового компрессора. При этом остаточное давление, создаваемое компрессором, должно быть не более 5,32 кПа.

В процессе вакуумирования компрессор периодически останавливают для охлаждения цилиндров. При достижении в системе хладагента необходимого вакуума для ее осушения вакуумирование следует продолжать в течение 6 ч. Систему хладагента для R717 выдерживают под вакуумом 18 ч, фиксируя давление каждые 2 ч, а для системы хладагента R12 - и после первого часа. Для системы хладагента на R717 допускается повышение давления в течение первых 6 ч не более 2,7 кПа, в оставшееся время выдержки давление должно оставаться постоянным. Для системы хладагента на R12 повышение давления за 18 ч допускается не более 0,6 кПа, а за первый час - не более 0,13 кПа.

При повышении остаточного давления более указанного систему хладагента вакуумируют еще 6 ч и вновь выдерживают 18 ч.

Для лучшего осушения аппаратов системы в процессе вакуумирования водяную и рассольную полости конденсаторов и испарителей заполняют водой, нагретой до 50 °С.

При неудовлетворительном результате испытаний системы хладагента под вакуумом пневматические испытания на плотность повторяют. После устранения неплотностей систему вновь вакуумируют и выдерживают под вакуумом.

После окончания пневматических испытаний системы хладагента на плотность, ее заполняют рассолом, маслом, хладагентом. Маслом заправляются только системы хладагента R12.

Для холодильных установок строящихся судов и холодильных установок после капитального ремонта проводят пробные испытания и приемочные испытания по специальной программе.

Пробные испытания холодильной установки проводят после окончания ее монтажа или ремонта. В процессе пробных испытаний проводится наладка, регулировка и проверка работы установок, а также устройств автоматической защиты. Проверяют: наполнение системы хладагентом, маслом и рассолом; отсутствие утечек хладагента, рассола и охлаждающей воды; отсутствие чрезмерного нагрева механизмов, посторонних шумов и стуков, вибрации механизмов, аппаратов и трубопроводов; соответствие рабочих параметров показателям нормальной работы холодильной установки; работу вентиляции рефрижераторного МО и помещения хранения хладагента.

Температуру воздуха в охлаждаемых помещениях доводят до заданной, охлаждают воду в ваннах предварительного охлаждения, изготовляют лед.

Проверяют работу: всех систем холодильной установки (хладагента, рассола, охлаждающей воды, масла, воздуха, оттаивания); компрессоров, аппаратов, насосов, вентиляторов, а также резервного оборудования; приборов и устройств регулирования, защиты, контроля, сигнализации и управления.

Проверяя состояние теплоизоляции, устанавливают отсутствие промерзания или отпотевания наружной поверхности. После повышения температуры в системе хладагента до плюсовой не должно быть течи талой воды из-под изоляции. После этого в системе хладагента проверяется плотность соединений и сальников.

Все обнаруженные неисправности устраняют по окончании пробных испытаний.

Подготовительные работы перед пуском холодильной установки завершаются ревизией компрессоров и другого ее оборудования для определения их технического состояния.

При отсутствии отклонений от нормальной работы в процессе пробных испытаний и приемочных испытаний, а также отсутствии дефектов при ревизии механизмов холодильная установка считается подготовленной к эксплуатации.

Подготовка к пуску

Подготовительные операции проводят для обеспечения безопасного и безотказного вхождения холодильной установки в рабочий режим.

Общая для всех холодильных машин подготовка к пуску включает: выявление по вахтенному журналу причин последней остановки (если остановка была связана с какой-либо неисправностью в работе, необходимо убедиться в устранении всех неполадок, отмеченных в журнале); проверку герметичности системы хладагента; проверку наличия и исправности приборов управления, контроля, защиты и сигнализации; наличие напряжения на распределительных щитах холодильной установки; проверку работы ламп сигнализации.

При подготовке к работе системы хладагента проверяют наличие в ней хладагента и уровень его в аппаратах и емкостях (линейный, циркуляционный ресивер, промсосуд и др.). Если система без воздухоохладителя, надо убедиться, что в ней отсутствует воздух, если воздух обнаружен, его удаляют.

Проверяют и открывают запорные клапаны на нагнетательном, жидкостном и всасывающем трубопроводах в соответствии со схемой установки, а также запорные клапаны манометров, указателей уровня, поплавковых реле уровня, уравнительных линий. Всасывающие и нагнетательные клапаны компрессоров, запорные и регулирующие клапаны подачи жидкого хладагента в испаритель, промсосуд, циркуляционный ресивер, льдогенератор, морозильный аппарат оставляют закрытыми.

В схемах с дистанционно управляемыми соленоидными клапанами регулирующие клапаны могут быть открыты. В этом случае при остановке холодильной машины соленоидные клапаны закрываются и подача хладагента к объектам прекращается.

На аммиачных холодильных установках в соответствии с правилами техники безопасности некоторые клапаны на нагнетательном и жидкостном трубопроводах пломбируют в открытом состоянии.

В схемах с принудительной подачей жидкости в приборы охлаждения подготавливают к пуску насос хладагента. При этом открывают всасывающий клапан насоса, клапан отвода паров из всасывающего трубопровода насоса и клапан отвода хладагента, используемого для смазки подшипников и охлаждения электродвигателя.

В системе охлаждения воды открывают все клапаны на всасывающем и напорном трубопроводах, кроме клапана на нагнетательной стороне насоса, который должен быть закрыт (в некоторых конструкциях напорный клапан насоса также открывается). Путем внешнего осмотра нужно убедиться в отсутствии утечек охлаждающей воды. Проворачивая вал насоса вручную, проверяют его свободное вращение.

Наличие рассола в рассольной системе определяют по указателю уровня на расширительном баке. Проверяют плотность рассола. Проворачивая вал насоса, проверяют его свободное вращение. После открытия запорной арматуры (ручных, моторных и соленоидных клапанов) на всех соединениях трубопроводов, а также приборов охлаждения проверяют отсутствие утечек рассола. Клапан на нагнетательной стороне насоса остается закрытым.

В помещении воздухоохладителей не должно находиться посторонних предметов. Внешним осмотром воздухоохладителя и проворачиванием вручную крылатки вентилятора убеждаются в надежности ее крепления, отсутствии биения и заклинивания. Проверяют также наличие ограждающих устройств. Положение воздушных заслонок, внутренних дверей и шиберов должно быть таким, чтобы была возможна подача воздуха в охлаждаемые помещения (трюмы, морозильные аппараты). Двери должны иметь исправные запоры и плотно закрываться.

Перед пуском компрессора из всасывающих и нагнетательных трубопроводов спускают в картер попавший туда жидкий хладагент. Убеждаются в надежности крепления, исправности компрессора и соединительной муфты, наличии ограждения, плотности сальника, отсутствии на компрессоре посторонних предметов, мешающих пуску.

Проверяют уровень масла в картере (или бочке лубрикатора), наличие его в системе смазки, включают масляный подогреватель.

Убеждаются, что запорные клапаны масляной системы с автономными маслонасосами (винтовые агрегаты) и перепускные (байпасные) клапаны (поршневые компрессоры) открыты.

Для проверки свободного перемещения движущихся частей компрессора проворачивают его коленчатый вал (ротор) вручную не менее чем на два оборота. При наличии щелевого масляного фильтра его рукоятку проворачивают на один-два оборота.

Проверяют подачу воды в охлаждающую рубашку компрессора и в систему охлаждения маслоохладителя. При ручном регулировании подачи воды или хладагента на охлаждение маслоохладителя открытым оставляют клапан на входе воды в охладитель, при охлаждении масла хладагентом регулирующий клапан перед пуском компрессора дслжен быть закрыт.

Пуск холодильной установки

Пуск насосов охлаждающей воды, рассольных насосов, вентиляторов воздухоохладителей. После подготовки холодильной установки к работе можно запускать ее в действие. Это начинается с введения в работу водяной, рассольной и воздушной систем охлаждения.

Пуск центробежного насоса охлаждающей воды производят с закрытым нагнетательным клапаном, при этом мощность, потребляемая насосом, минимальная. После открытия нагнетательного клапана проверяют работу насоса по показаниям манометра, мановакуумметра и амперметра. При наличии в системе воздуха его выпускают через воздухоспускные краники (пробки) на корпусе фильтра и насоса. Циркуляцию воды через охлаждаемое оборудование можно определить по выходу ее из отливного трубопровода. При нормальной работе посторонние шумы в насосе прослушиваться не должны.

Пуск центробежного рассольного насоса и признаки его нормальной работы такие же, как у водяного центробежного насоса. Пуск водяных и рассольных насосов других типов, а также насосов хладагента следует производить согласно указаниям завода-изготовителя.

Пуск насоса хладагента и вентиляторов морозильных аппаратов, как правило, осуществляется после пуска компрессора. При воздушной системе охлаждения запускаются вентиляторы трюмных воздухоохладителей.

Пуск одноступенчатых поршневых компрессоров. Ручной пуск компрессоров средней и крупной холодопроизводительности производится с применением устройств, снижающих пусковой момент электродвигателя. Облегчают пуск открытием байпасного клапана на трубопроводе, соединяющем всасывающую и нагнетательную стороны компрессора. В компрессорах с регулируемой холодопроизводительностью пуск производят при открытых всасывающих клапанах. Отжатие клапанов осуществляется с помощью гидравлических или электромагнитных отжимных устройств.

Пуск компрессора с ручным байпасом выполняют следующим образом. Открывают байпасный клапан, при этом нагнетательный и всасывающий клапаны не должны быть закрыты. При отсутствии байпаса открывают нагнетательный клапан. Запускают электродвигатель привода компрессора. Пуск двухскоростного электродвигателя или электродвигателя постоянного тока начинается с минимальных оборотов. После достижения электродвигателем нормальной частоты вращения и установления нормального давления масла в системе смазки открывают нагнетательный клапан и одновременно быстро закрывают байпас. При отсутствии давления масла в системе в течение пускового периода (20-50 с) компрессор останавливают. Повторный пуск компрессора производят после устранения причины неисправности.

Постепенно открывают всасывающий клапан компрессора во избежание попадания жидкого хладагента в его цилиндр. При снижении температуры нагнетания и смазочного масла, обмерзании цилиндров и картера, появлении шумов, резких колебаниях стрелки амперметра и масляного манометра, указывающих на попадание жидкого хладагента в компрессор, всасывающий клапан быстро прикрывают. Когда шум в цилиндрах прекратится, всасывающий клапан вновь осторожно открывают.

После полного открытия всасывающего клапана при достижении температуры нагнетания 55-60 °С постепенно открывают регулирующий клапан подачи жидкого хладагента в испаритель. При резком снижении уровня масла в картере компрессора системы, работающей на R12, компрессор останавливают и выясняют причину случившегося.

Автоматическое устройство, снижающее потребляемую мощность электродвигателя (в период пуска), состоит из соленоидного вентиля (СВ), установленного на байпасном трубопроводе, и обратного клапана (ОК), находящегося на нагнетательном трубопроводе. При неработающем компрессоре СВ открыт. Проходу паров из нагнетательного трубопровода во всасывающий препятствует ОК. Через 10-15 с после пуска компрессора реле времени дает сигнал на закрытие СВ.

Компрессоры, имеющие отжимные устройства всасывающих клапанов, пускают с открытыми нагнетательными и закрытыми всасывающими клапанами, при этом включают отжимные устройства, которые поднимают пластины всасывающих клапанов, выключая из работы цилиндры компрессора.

После запуска компрессора отжимное устройство отключается и начинают работать его цилиндры. Открытие всасывающего клапана следует производить осторожно. При пуске компрессоров с электромагнитным отжатием всасывающих клапанов после включения электродвигателя привода компрессора частично приоткрывают всасывающий клапан и после установления давления смазочного масла продолжают открытие всасывающего клапана с соблюдением правил безопасности.

Пуск двухступенчатых поршневых компрессоров. Пуск двухступенчатых поршневых компрессоров выполняется так же, как пуск одноступенчатых компрессоров. Особенности пуска двухступенчатого компрессора или двух одноступенчатых компрессоров (высокой и низкой ступеней), работающих по схеме двухступенчатого сжатия, заключается в том, что сначала производят пуск компрессора (цилиндра компрессора двухступенчатого сжатия) ступени высокого давления, а затем компрессора (цилиндра ступени низкого давления). Пуск ступени низкого давления раньше пуска ступени высокого давления не допускается во избежание опасного повышения давления в промежуточном сосуде.

При пуске двухступенчатого компрессора с байпасными клапанами последовательность операций такая же, как и при пуске одноступенчатого компрессора с байпасом. После запуска электродвигателя привода компрессора и установления нормального давления масла в системе смазки компрессора открывают нагнетательный клапан ступени высокого давления и одновременно быстро закрывают байпас этой же ступени. Постепенно открывая всасывающий клапан ступени высокого давления, понижают давление в промсосуде до рабочего. После этого в работу включают ступень низкого давления, открывают нагнетательный клапан и одновременно быстро закрывают байпас с последующим медленным открытием всасывающего клапана ступени низкого давления.

Пуск компрессоров двухступенчатой холодильной установки, состоящей из двух одноступенчатых компрессоров, производится в такой же последовательности, в какой выполняется пуск ступеней высокого и низкого давления двухступенчатого компрессора.

При открытии всасывающего клапана следят, чтобы давление в промсосуде чрезмерно не повышалось во избежание перегрузки электродвигателя компрессора низкой ступени. Если в двухступенчатой холодильной установке в качестве низкой ступени давления используется бустер-компрессор (поджимающий компрессор), то при ее пуске руководствуются заводской инструкцией.

В компрессорах с регулированием мощности путем изменения частоты вращения вала увеличение подачи допускается при установившемся тепловом режиме работы компрессора на минимальной частоте вращения. Подключение к работающей холодильной установке подогретых приборов охлаждения производят постепенно во избежание всасывания в компрессор влажных паров (влажный ход компрессора) вследствие вскипания жидкого хладагента (при резком понижении давления в приборах непосредственного охлаждения) или резком возрастании теплового потока в приборах рассольного охлаждения.

Пуск ротационных и винтовых компрессоров. Потребляемую мощность электродвигателя привода винтового компрессора снижают путем установки золотника регулятора холодопроизводительности в положение минимальной холодопроизводительности. При отсутствии байпасного клапана и регулятора мощности потребляемую мощность электродвигателя ротационного компрессора уменьшают путем пуска компрессора с закрытым всасывающим клапаном.

Во избежание аварии время работы маслозаполненных винтовых и ротационных компрессоров с закрытыми всасывающими клапанами не должно превышать 30-60 с.

Для предотвращения влажного хода компрессора и возникновения гидравлического удара, который возможен в результате вскипания жидкого хладагента в приборах охлаждения при резком понижении давления в них, всасывающий клапан компрессора открывается постепенно.

В винтовом компрессоре, пуск которого осуществляется с открытым всасывающим клапаном, золотник регулятора холодильной мощности перемещается в положение максимальной мощности постепенно. Влажный ход винтового компрессора не вызывает гидравлического удара, однако он нежелателен из-за возрастания потребляемой мощности электродвигателем и ухудшения условий смазки, вызывающих интенсивный износ роторных опорных и упорных подшипников, а также сальниковых уплотнений.

Величину потребляемой электродвигателем мощности при пуске ротационного и винтового компрессоров отмечают по показаниям амперметра.

Последовательность пуска ротационного компрессора такая же, как у одноступенчатого компрессора без байпасного клапана. Всасывающий клапан ротационного компрессора открывается после установления необходимой подачи масла для компрессоров с лубрикаторной смазкой и циркуляции масла для компрессоров с безнасосной системой смазки. Циркуляцию масла наблюдают через смотровое стекло на напорном масляном трубопроводе.

Пуск винтового компрессора осуществляют следующим образом. Золотник регулятора холодопроизводительности устанавливают на ее минимальное значение. Открывают нагнетательный клапан, частично приоткрывают всасывающий клапан компрессора, поворачивая его рукоятку на 1,5-2 оборота, и включают электродвигатель привода маслонасоса. Запускают электродвигатель привода компрессора, при этом включается также электродвигатель привода встроенного в компрессор маслонасоса. Медленно открывают всасывающий клапан. Постепенно перемещая золотник регулятора, увеличивают холодо-производительность компрессора до 100 % и наблюдают за показаниями амперметра.

После прогрева маслоотделителя (в течение 10-15 мин) и выпаривания из него жидкого хладагента открывают клапан возврата масла из маслоотделителя в компрессор и вводят маслоохладитель в работу. После вывода золотника регулятора на необходимую холодопроизводительность при всасывании компрессором сухих паров (сухой ход компрессора) открывается регулирующий клапан подачи хладагента в испарительную систему и запускается насос хладагента.

При пуске поршневых, ротационных и винтовых компрессоров возможны следующие неисправности: отсутствие давления масла в масляной системе; чрезмерное повышение давления нагнетания (силы тока); появление посторонних шумов, резких ударов; утечка масла через сальник (допускается утечка не более шести капель в минуту); резкое снижение уровня масла в картере или маслоотделителе; повышенный нагрев цилиндров, подшипников, сальников; отсутствие протока охлаждающей воды через полости охлаждения цилиндров.

При обнаружении любой из них компрессор останавливают. Повторный пуск компрессора производят только после выявления и устранения неисправности.

Охлаждающую воду в полости охлаждения цилиндров компрессора подают после его охлаждения во избежание резкого перепада температуры и возможной аварии.

Пуск насоса хладагента. Насос хладагента запускают при охлаждении его до температуры, близкой к температуре хладагента в циркуляционном ресивере.

При наличии байпаса приоткрывают его клапан и запускают насос, при установившемся потоке жидкости приоткрывают нагнетательный клапан и регулируют необходимую разность давлений нагнетания и всасывания. В зависимости от конструкции насоса регулировку производят нагнетательным клапаном насоса.

При отсутствии байпаса запуск насоса производят с приоткрытым нагнетательным клапаном. Необходимую разность давлений нагнетания и всасывания достигают регулированием открытия нагнетательного клапана при установившейся работе насоса.

При уменьшении разности давлений нагнетания и всасывания увеличивается подача насоса, следовательно, растет потребляемая мощность его электродвигателя. Одинаковые показания мановакуумметра на всасывании и манометра на нагнетании свидетельствуют о прекращении подачи жидкости насосом.

Работа насоса проверяется по показаниям манометра и мановакуумметра, показаниям амперметра и уровню жидкого хладагента в циркуляционном ресивере. При появлении дефектов в работе насоса (посторонние шумы, прекращение движения жидкости, чрезмерный нагрев) его останавливают, выявляют причины неполадки и устраняют ее.

Остановка холодильной установки

Остановку холодильной установки проводят следующим образом. Сначала закрывают подачу жидкого хладагента в испарительную систему, циркуляционный ресивер, промсосуд и останавливают насос хладагента. Компрессором отсасываются пары хладагента из аппаратов до давления ниже рабочего. Затем останавливают компрессор, вентиляторы и насосы (рассольные и водяные). После этого закрывают запорные клапаны на трубопроводах системы хладагента, рассола и охлаждающей воды, снимают питание с отключенных механизмов, щитов и пультов.

Для остановки насоса хладагента необходимо отключить электродвигатель насоса, а затем закрыть его нагнетательный клапан. Всасывающий клапан насоса при отсутствии предохранительного клапана оставляют открытым, при этом насос сообщается с циркуляционным ресивером и предупреждается значительное повышение давления в насосе при его подогреве.

Остановку поршневого, винтового или ротационного компрессоров осуществляют следующим образом. Устанавливают минимальную холодопроизводительность компрессора (для компрессоров с регулируемой подачей). Закрывают всасывающий клапан компрессора. Отключают электродвигатель привода компрессора. По окончании вращения коленчатого вала (роторов) закрывают нагнетательный клапан компрессора. Закрывают клапаны подачи воды на охлаждение компрессора и воды или хладагента на маслоохладитель. Закрывают клапаны на трубопроводах спуска масла в картер компрессора, а также всасывающий и нагнетательный запорные клапаны на промежуточном сосуде. Перекрывают клапаны на трубопроводах водяного охлаждения компрессора. В вахтенный журнал записывают время и причину остановки компрессора.

При остановке двухступенчатого компрессора сначала закрывают всасывающий клапан СНД и после снижения давления в промсосуде и картере компрессора до 0,02 МПа (по манометру) закрывают всасывающий клапан СВД. При остановке двухступенчатого агрегата, состоящего из двух одноступенчатых компрессоров, сначала останавливают компрессор СНД, а затем компрессор СВД.

В картере остановленных хладоновых компрессоров поддерживают давление 0,03-0,05 МПа (по манометру) во избежание насыщения масла парами хладагента. Пуск компрессора с маслом, насыщенным хладагентом, приводит к вспениванию масла и нарушению смазки компрессора.

При остановке холодильной установки с рассольной системой охлаждения закрывают клапан на трубопроводе подачи рассола в систему охлаждения, оставляя открытыми клапаны на трубопроводе возврата рассола. Это предотвращает нарушение плотности системы (выдавливание прокладок, сальников и т. п.) при повышении давления в ней в результате расширения рассола при его отеплении.

При отрицательной температуре в рефрижераторном МО после остановки холодильной установки спускают воду из рубашек (головок, крышек) компрессоров, маслоохладителей, конденсаторов и другого оборудования.

Литература

Судовые холодильные машины и установки (Петров Ю.С.) 1991 г.