Винтовые компрессоры относятся к группе компрессоров объемного сжатия. Основные детали компрессора: корпус, ведущий (ВЩ) и ведомый (ВМ) роторы, опорные и упорные подшипники, регулятор холодильной мощности и сальник. На средней утолщенной части роторов нарезаны винты, которые представляют собой цилиндрические косозубые крупномодульные шестерни с зубьями специального профиля. Профили зубьев винтов при взаимной обкатке винтов сопрягаются теоретически без зазоров. Вершины зубьев также теоретически образуют с корпусом сопряжение без зазора.

Роторы вращаются в противоположных направлениях и практически не соприкасаются между собой и с корпусом. Ведущий ротор выполнен с выпуклыми зубьями, а ведомый с вогнутыми, их количество соответственно четыре и шесть. Вращение от ВЩ ротора к ВМ передается давлением сжимаемого пара. Процесс сжатия в них происходит за счет уменьшения замкнутого объема, образуемого впадинами винтов и стенками корпуса.

Винтовые компрессоры являются быстроходными, надежными и долговечными машинами. Они не имеют всасывающих и нагнетательных клапанов; без конструктивных изменений их используют для различных холодильных агентов.

Винтовые компрессоры бывают сухими и маслозаполненными. В холодильной технике применяют преимущественно винтовые маслозаполненные компрессоры для работы на R717, R12 и R22 при холодопроизводительности 50-3500 кВт и выше, степени повышения давления до 17 и перепаде давлений между нагнетанием и всасыванием 1,7— 2,1 МПа. В этих компрессорах предусмотрен впрыск масла в рабочую полость компрессора. Масло предназначено: для уплотнения зазоров между роторами, между роторами и корпусом; для отвода части теплоты сжатия; для смазывания обкатывающихся профилей зубьев роторов; для снижения уровня шума. Масло впрыскивается под давлением на 0,2-0,5 МПа выше давления нагнетания при температуре не выше 45 °С. Частота вращения ведущего ротора обычно составляет 30-200 с-1 в зависимости от диаметра винтов при оптимальной окружной скорости на внешней окружности винта 28-55 м/с.

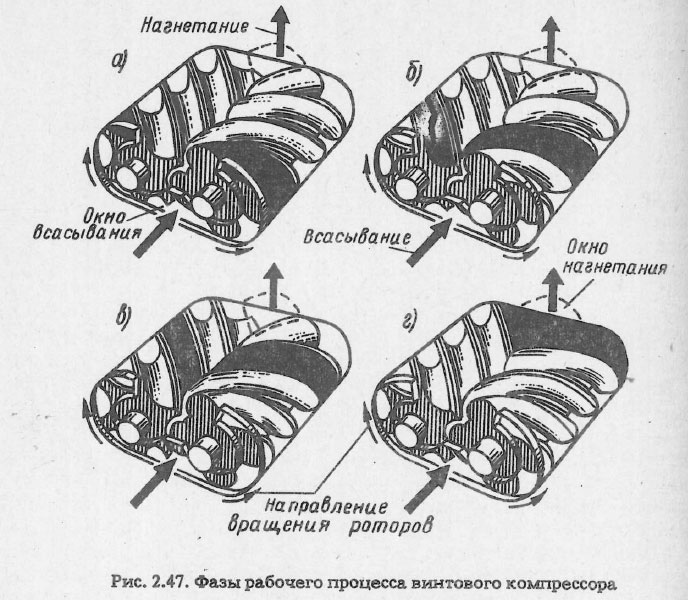

Принцип действия двухроторного винтового компрессора состоит в следующем. При вращении винтов на стороне выхода зубьев из зацепления, начиная от торца всасывания, освобождаются полости между зубьями и благодаря создаваемому в них разрежению заполняются паром, поступающим через окно всасывания снизу (рис. 2.47, а).

После заполнения винтовых впадин паром окно всасывания перекрывается и объем хладагента, заключенный в полостях между вращающимися роторами и корпусом, начнет уменьшаться по мере входа зуба ведомого ротора во впадину ведущего (рис. 2.47, б). В дальнейшем объем полостей от места зацепления до задней торцевой крышки корпуса сокращается, а давление в них повышается. При этом объем полостей от зацепления до передней крышки увеличивается, так как идет процесс всасывания.

Процесс сжатия в замкнутом объеме продолжается до тех пор, пока при повороте роторов рабочая полость не достигнет окна нагнетания (рис. 2.47, в), затем пар выталкивается в полость нагнетания и далее в конденсатор (рис. 2.47, г). Таким образом осуществляются процессы всасывания, сжатия и нагнетания для каждой отдельно взятой рабочей полости. Так как в винтовом компрессоре полости непрерывно следуют друг за другом с большой скоростью, образуется практически непрерывный поток пара.

Винтовые компрессоры по сравнению с поршневыми имеют следующие преимущества: высокие надежность и моторесурс (до 40 000 ч); отсутствие деталей с возвратно-поступательным движением; высокую частоту вращения, которая определяет лучшие массогабаритные показатели; отсутствие быстроизнашивающихся деталей (клапанов, поршневых колец); малые газодинамические потери из-за отсутствия всасывающих и нагнетательных клапанов; высокую степень повышения давления в одной ступени, что способствует упрощению конструкции холодильной машины; исключение гидравлического удара; возможность осуществления двухступенчатого сжатия в одноступенчатом компрессоре, что существенно повышает энергетическую эффективность холодильных машин с винтовым компрессором.

Однако вследствие постоянной геометрической степени сжатия, а также наличия утечек и перетечек пара через щели внутри компрессора энергетическая эффективность винтовых компрессоров несколько хуже чем у поршневых.

Конструктивная особенность винтовых компрессоров - малые зазоры в сопрягаемых деталях. Так, торцевой зазор со стороны нагнетания 0,1 мм, со стороны всасывания 0,5 мм, радиальный зазор между ротором и корпусом 0,1-0,25 мм. Монтажный зазор в подшипниках скольжения 0,05-0,095 мм. Малые зазоры повышают холодопроизводительность компрессора, но увеличивают стоимость его изготовления.

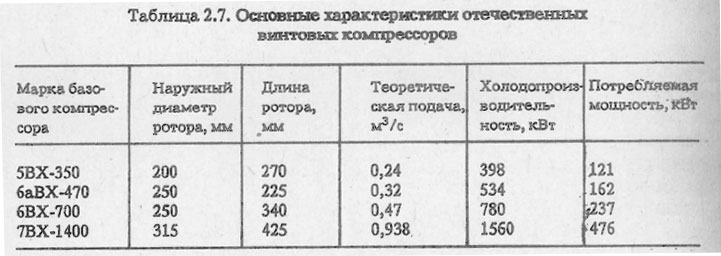

В табл. 2.7 приведены основные характеристики базовых моделей некоторых отечественных винтовых компрессоров для R22 при температуре кипения t0 = - 15 °C, температуре конденсации tk = 30 °С и геометрической степени сжатия 4.

На базе ряда винтовых компрессоров созданы их модификации в судовом исполнении с одной из трех расчетных геометрических степеней сжатия - 2,6; 4; 5.

Марка базовых компрессоров 5ВХ-350, 6аВХ-470, СВХ-700, 7ВХ-1400 обозначает: 5, 6а, 6, 7 - базовый номер компрессора; В - винтовой; X - холодильный; 350, 470, 700, 1400 - холодопроизводительность в стандартном режиме (тыс. ккал/ч).

Рассмотрим конструкции винтовых компрессоров, наиболее распространенных на рыбопромысловых судах.

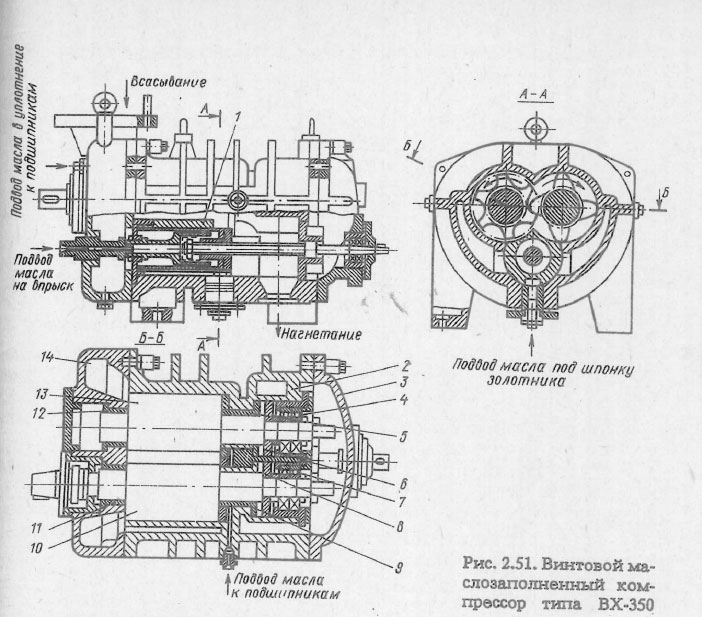

Винтовой маслозаполненный компрессор типа ВХ-350, работающий на R22, холодопроизводительностью 122кВт при t0 = - 40 °С, tк = 35 °С, n = 49,2 с-1 показан на рис. 2.51. Компрессор состоит из корпуса 2 с вертикальным разъемом, передней крышки 14 с полостью всасывания и задней крышки 3. Окно нагнетания выполнено в сменной торцевой приставке, позволяющей унифицировать корпус в компрессорах с различной геометрической степенью сжатия, равной 2,6; 4; 5.

В цилиндрических расточках корпуса находятся ведущий 10 и ведомый 13 роторы (винты), имеющие одинаковые наружные диаметры. Длина роторов менее шага винта. Ведущий ротор имеет четыре выпуклых зуба, а ведомый - шесть вогнутых зубьев. Профильный зазор между винтами по линии контакта 0,05-0,17 мм, радиальный зазор между роторами и корпусом 0,057- 0,193 мм, торцевой зазор на нагнетательной стороне 0,05— 0,08 мм, на всасывающей стороне 0,42- 0,75 мм.

Окна всасывания и нагнетания расположены диагонально: окно всасывания сверху, окно нагнетания снизу. В качестве опорных подшипников 5,9,11 и 12 применены подшипники скольжения втулочного типа с баббитовой заливкой. Осевые усилия ротора воспринимают сдвоенные радиально-упорные шарикоподшипники 4 и 7. Для уменьшения этих усилий служат масляные разгрузочные поршни 6 и 8.

Для регулирования холодопроизводительности предусмотрен золотник 1, с помощью которого осуществляются ее плавное изменение от 100 до 10%. Золотник расположен в прорези в нижней части цилиндра и может перемещаться вдоль оси роторов. При перемещении золотника вправо начало сжатия задерживается, в результате уменьшаются рабочий обьем компрессора и его подача. С помощью золотника снижается пусковой момент во время пуска компрессора. Привод золотника может быть электрическим или гидравлическим, кроме этого, имеется ручной привод.

В корпус компрессора впрыскивается охлажденное масло. Впрыск масла в рабочие полости компрессора снижает температуру хладагента, масло заполняет зазоры, уменьшая утечки и перетечки пара, т.е. увеличивает подачу компрессора. В компрессорах типа ВХ-350 в зависимости от условий работы применяют масло ХА23,ХА30, ХС40.

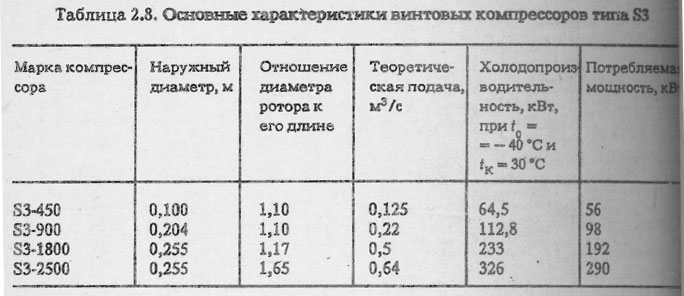

Все новые крупнотоннажные траулеры и транспортные рефрижераторы оснащены холодильными установками с винтовыеми компрессорами ( в основном S3-900 и S3-1800). Ряд компрессоров типа S3 открытым приводом при частоте вращения ведущего ротора 49 с -1 рассчитан для работы на R717 и R22 (табл.2.8) Выпускаются компрессоры с геометрической степенью сжатия 2,6; 3,6 и 4,8.

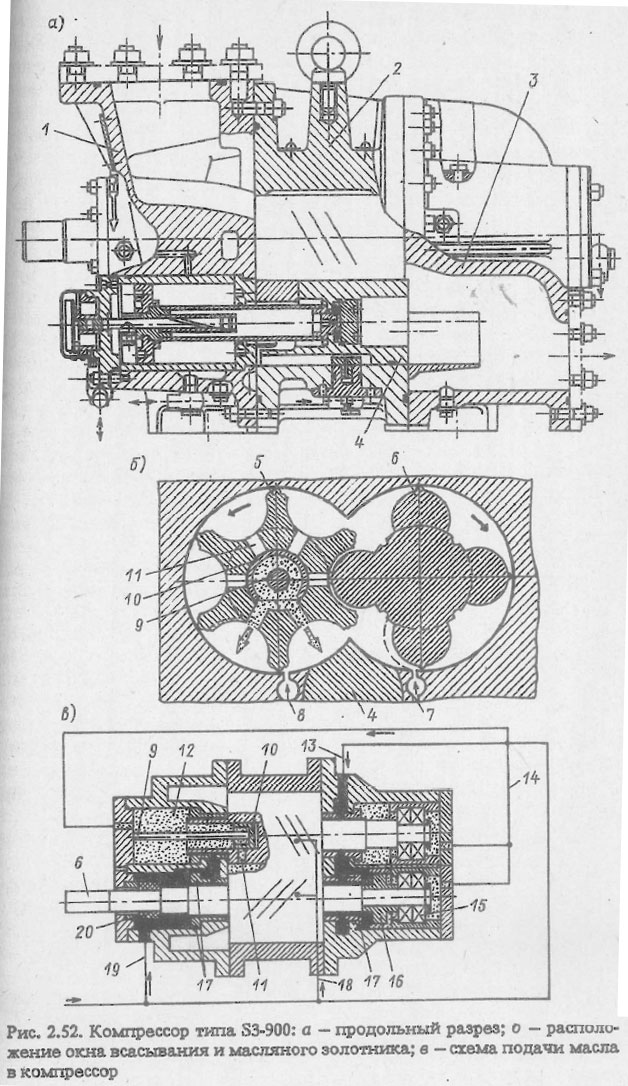

Компрессор S3-900 (рис. 2.52) имеет плавное регулирование подачи путем изменения рабочего объема цилиндра при помощи золотника 4 с гидравлическим приводом. Особенностью конструкции компрессора является наличие двух вертикальных разъемов, разделяющих чугунный корпус на три секции: всасывания1, роторов 2 и нагнетания 3.

Стальные роторы компрессора – ведущий 6 и ведомый 5 вращаются в подшипниках скольжения 17 с баббитовой заливкой. Осевые усилия, возникающие в роторах, воспринимаются сдвоенными радиально-упорными шарикоподшипниками 15, установленными на нагнетательной стороне. Кроме подшипников осевые нагрузки воспринимаются разгрузочным поршнем 16, плотно посаженным на вал ведущего ротора. Головки зубьев роторов имеют уплотнительные кромки.

При износе подшипников контакт роторов со стенками цилиндров будет проходить по узким уплотнительным кромкам. Во впадинах ведущего ротора имеются канавки, в которые входят уплотнительные кромки ведомого ротора. Этим создается лучшее уплотнение между роторами. Окно всасывания размещено в верхней части секции 2.

В процессе работы в корпус компрессора шестеренным насосом с автономным электродвигателем под давлением на 0,05- 0,3 МПа выше давления сжатия впрыскивается охлажденное масло.

Масло к компрессору подводится в четырех точках. По трубкам 19 и 13 масло подается для смазки подшипников скольжения, а по трубке 18 через отверстия 7 и 8 - для смазывания винтов и уплотнения зазоров между ними и корпусом. Впрыскиваемое в рабочие полости масло охлаждает винты и корпус, а также снижает уровень шума.

Подаваемое по трубке 19 масло, проходя сальник 20 и подшипник, стекает в полость всасывания, где смешивается со всасываемым паром хладагента. По трубке 13 масло одновременно поступает для воздействия на разгрузочный поршень 16. Масло, выходя из подшипников скольжения, смазывает упорные шарикоподшипники и по внешнему соединительному трубопроводу 14 направляется в камеру 12, где смешивается с маслом, стекающим через зазоры в подшипниках скольжения секции всасывания.

Из масляного золотника 10, удерживаемого внутри ведомого ротора стержнем 9, смесь масла с парами хладагента через радиальные отверстия 11 входит в полость впадин роторов в тот момент, когда впадины не связаны с окном всасывания. Масло вместе со сжатыми парами хладагента поступает в маслоотделитель. Температура масла, входящего в компрессор, поддерживается на уровне 55 °С. В компрессорах типа S3 применяют масло марок ХАЗО для R22 и ХФ12-18 для R12.

Разгрузочный поршень 16, жестко связанный с ведущим ротором, воспринимает давление масла, создаваемое масляным насосом. Усилие, создаваемое на ведущем роторе разгрузочным поршнем, направлено в противоположную сторону по отношению к усилию, передаваемому ротору сжатым паром.

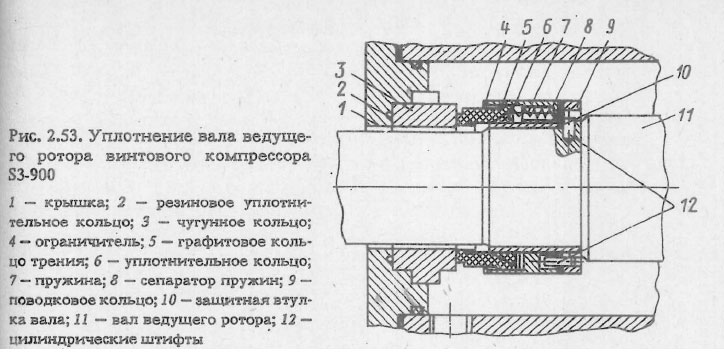

В месте выхода ведущего ротора из корпуса предусмотрено уплотнение (рис. 2.53). Уплотнение вала торцевого типа с одной парой трения чугун-графит. Уплотнение по валу достигается применением клиновидного радиального уплотнительного кольца из политетрафторэтилена. Пакет сальника устанавливается на защитной втулке, напрессованной на вал. Пакет с валом соединяется поводковым кольцом через цилиндрические штифты.

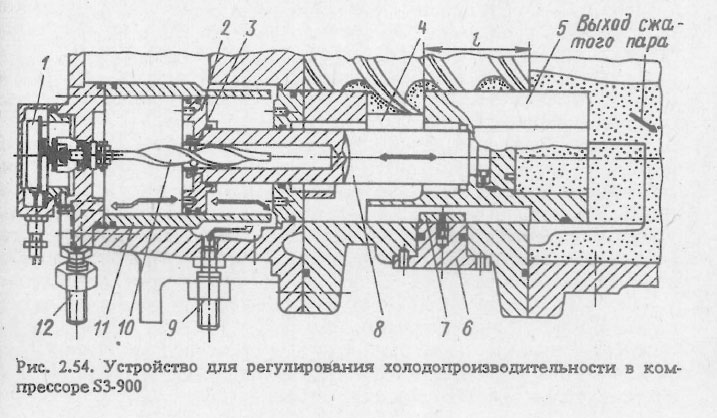

Плавное изменение холодопроизводительности компрессора S3-900 от 100 до 10% осуществляется с помощью встроенного золотника 5 (рис. 2.54), который является составной частью корпуса. Исполнительный механизм гидравлического привода золотника состоит из автономного шестеренного маслонасоса, цилиндра 11, поршня 2 со штоком 8.

Положение золотника в корпусе компрессора регулируется фланцем 6 с сухарем 7. Системой автоматического регулирования предусмотрен пуск компрессора при минимальной его подаче. Изменение подачи компрессора осуществляется перемещением золотника в ту или иную сторону.

При подаче напряжения на соленоидный вентиль, обеспечивающий поступление масла по трубопроводу 12 в левую полость цилиндра, поршень 2 через шток 8 перемещает золотник 5 вправо. При этом рабочая длина роторов уменьшается, в результате часть пара, заполнившего полости впадин при всасывании, через окно 4 вновь возвращается в полость всасывания. Масло, находящееся в цилиндре справа от поршня, по трубопроводу 9 выходит в маслосборник.

При движении золотника вправо подача, а следовательно, и холодопроизводительность компрессора уменьшаются. Для увеличения подачи компрессора масло нагнетается в правую полость цилиндра, а из левой полости масло свободно перемещается в маслосборник.

В систему автоматического регулирования входит измерительный потенциометр 1, имеющий конечные выключатели для сигнализации о положении золотника. Вращательное движение на потенциометр от поступательно движущеюся золотника передается с помощью скрученного стержня 10 прямоугольного сечения, соединенного с потенциометром, и двух цилиндрических штифтов 3 в штоке 8.

Литература

Судовые холодильные машины и установки (Петров Ю.С.) 1991 г.