Содержание

- Проверка цепей

- Демонтаж цепей

- Монтаж цепей

- Регулировка механизма натяжения цепи

- Проверка привода (Gear Drive)

- Демонтаж гидравлических насосов

- Ремонт гидравлических насосов

- Монтаж гидравлических насосов

- Проверка гидравлической системы

- Ремонт гидравлической системы

- Проверка аккумуляторов

- Разборка аккумуляторов

- Ремонт аккумуляторов

- Установка аккумулятора

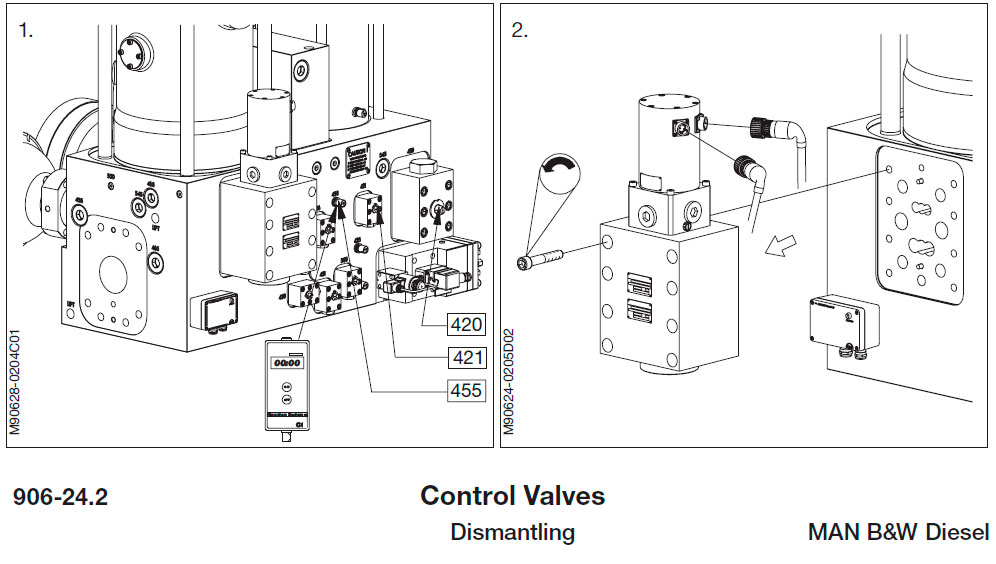

- Проверка клапанов управления

- Демонтаж управляющих клапанов

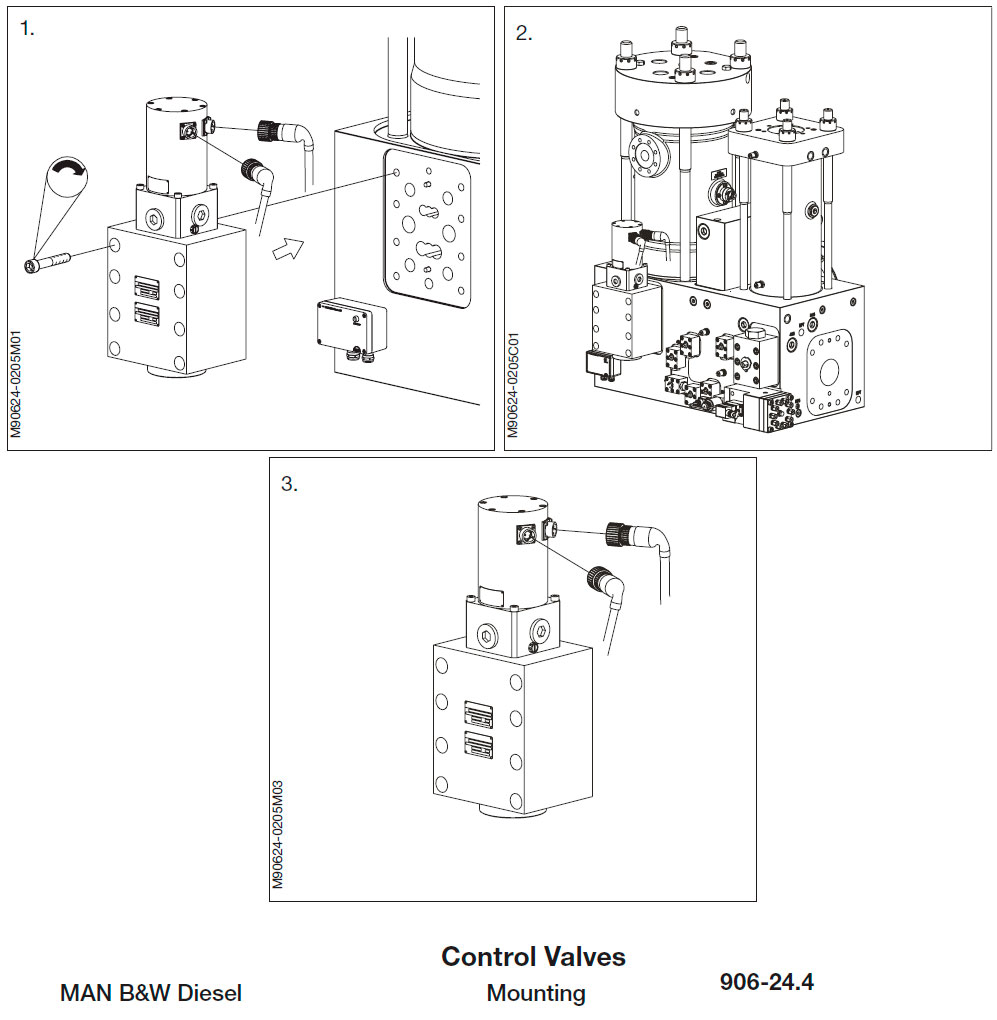

- Установка управляющих клапанов

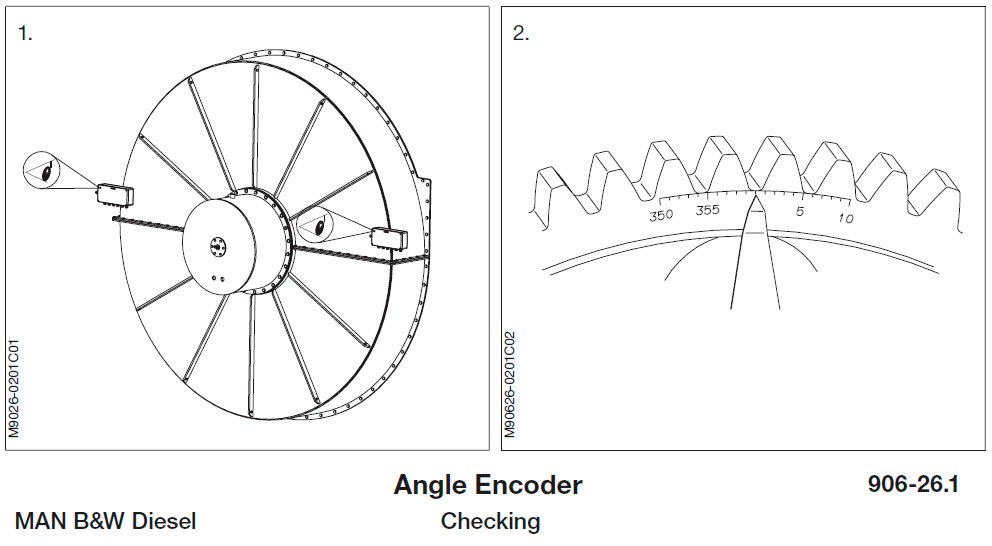

- Проверка датчика угла

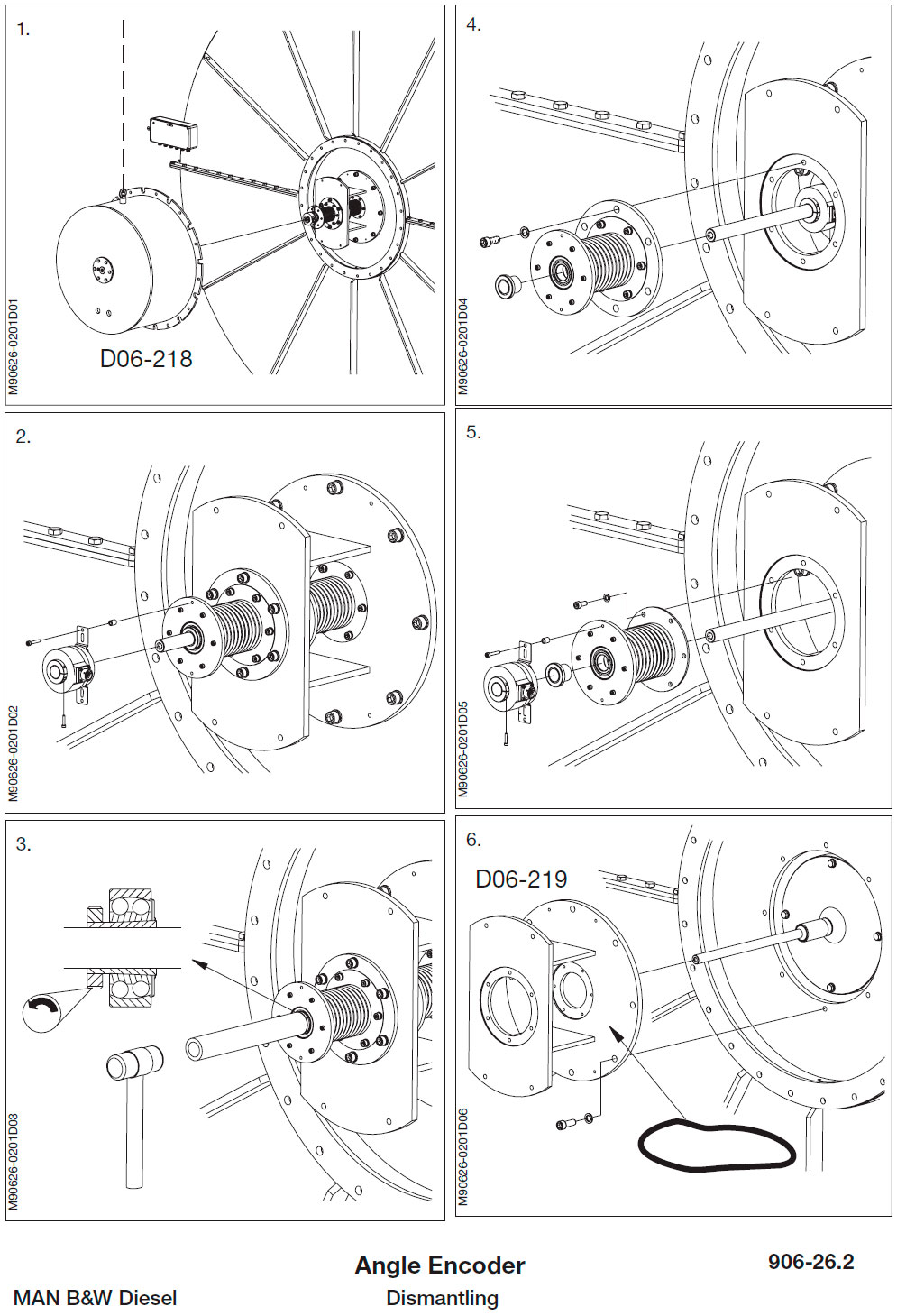

- Демонтаж датчика угла

- Регулировка датчика углового положения

- Установка датчика угла

- Особые условия работы

- Проверка многоцелевого контроллера

- Демонтаж многоцелевого контроллера

- Монтаж многоцелевого контроллера

- Приложение к многоцелевому контроллеру MPC

КОНЦЕПЦИЯ

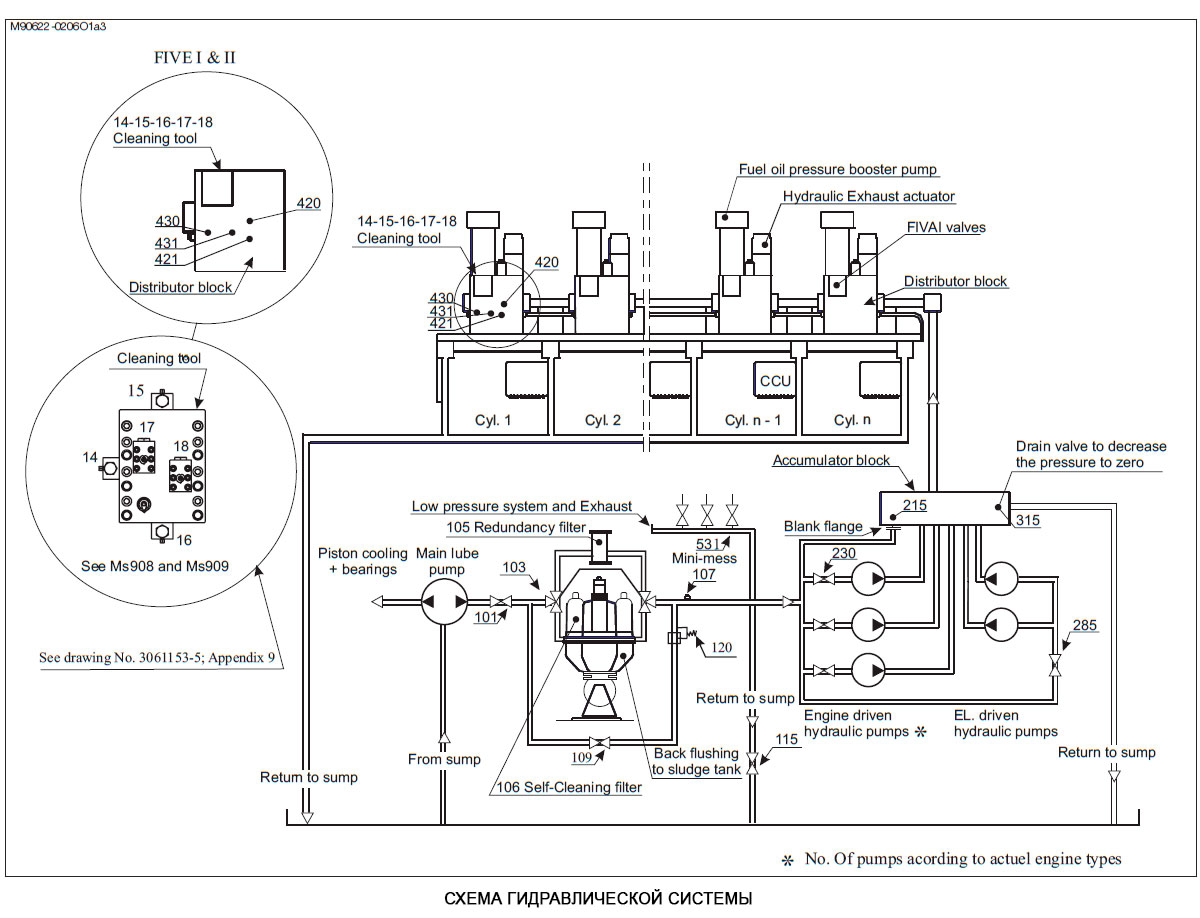

Концепция управления двигателем ME базируется в основном на применении механических/гидравлических систем для приведения в действие топливных форсунок и выхлопных клапанов, которые управляются электронно компьютерной системой управления. Также управляется системой управления ME и система управления пускового воздуха. Системы гидравлики впрыска и выхлопных клапанов требуют гидравлического питания. В качестве гидравлической среды применяется обыкновенное смазочное масло. Масло очищается с помощью фильтрующего устройства до надлежащей чистоты для системы гидравлического масла. Затем масло прокачивается либо приводными насосами от двигателя, если двигатель работает, либо электроприводными двигателями, если двигатель стоит. В аккумуляторном блоке (Safety and Accumulator Block) масло аккумулируется, чтобы обеспечить стабильную подачу к блокам гидравлических цилиндров HCU. См. также статьи «Выхлопной клапан» и «Топливная форсунка».

БЛОК ФИЛЬТРА

Главный фильтр в системе гидравлического питания является многокартриджевым, самоочищающегося типа с автоматической очисткой (back-flushing) противотоком картриджей. Очистка каждого картриджа осуществляется сжатым воздухом на временной основе, но активируется также, если давление через фильтр падает до определённого уровня. Параллельно основному фильтру устанавливается редандантный, который используется во время технического обслуживания основного фильтра. Переключение на редандантный фильтр и обратно выполняется вручную без прерывания потока масла к насосам.

ИНДИКАТОРНЫЙ КРАН

Каждый цилиндр оборудован индикаторным краном, который связан с продувочной камерой цилиндра через отверстие. При открывании индикаторного клапана шпиндель должен быть отвёрнут точно назад во избежание ожогов и выбросов сажи. Для индикаторных клапанов с двойными сёдлами (doubleseated) и spring-loaded closing face: В порядке предотвращения перенапряжения, закрыть клапан слегка перед пуском двигателя и зажать клапан, когда двигатель достигнет нормальной рабочей температуры.

ЭЛЕКТРОПРИВОДНЫЕ НАСОСЫ

Насосы с электрическим приводом должны обеспечивать достаточное давление в гидравлической системе в ситуациях, когда главный двигатель не вращается, и, поэтому не работают насосы с механическим приводом от главного двигателя. Электроприводные насосы работают при отсутствии расхода гидравлического масла. Поэтому требуется лишь небольшая производительность, и, поэтому эти насосы грузятся сравнительно меньше насосов, приводимых от главного двигателя. Электроприводные насосы имеют фиксированную подачу, и распределены на две установки, каждая со своим электродвигателем. Каждая установка содержит насос высокого давления для подачи гидравлического масла и один бустерный насос низкого давления для заполнения (topping-up) гидравлических толкателей выхлопных клапанов.

ЗУБЧАТАЯ ПЕРЕДАЧА ПОШАГОВОГО ПОВЫШЕНИЯ (step-up Gear)

Гидравлические насосы с приводом от дизеля устанавливаются либо в самой кормовой части двигателя и приводятся от коленчатого вала посредством двухступенчатой пошаговой передачи или монтируются на цепной коробке и приводятся через цепной привод.

ДВИГАТЕЛЕПРИВОДНЫЕ НАСОСЫ

Все насосы гидравлического масла с приводом от главного двигателя относятся к насосам с переменной подачей и имеют одинаковые размеры. Подача управляется электронно с помощью EOS (Engine Control System) через управляющий клапан, встроенный на насосах. Поток определяется действующей подачей и частотой вращения. Насосы спроектированы на два направления вращения и два направления потока. Это связано с тем, что большинство двигателей являются реверсивными. При реверсе двигателя управление подачей от ECS должно изменить насос к противоположному направлению потока.

БЛОК БЕЗОПАСНОСТИ И АККУМУЛИРОВАНИЯ

Заряженные предварительно аккумуляторы в блоке Safety and Accumulator Block, содержат масло высокого давления, обеспечивая стабильную, без флуктуаций подачу масла в блоки цилиндров. Они также содержат три предохранительных клапана для защиты системы от чрезмерного давления.

ТРУБЫ ВЫСОКОГО ДАВЛЕНИЯ

Между модулями HPS (Hydraulic Power Supply) и HCU (Hydraulic Cylinder Units) имеются двустенные трубы гидравлического масла. Между отдельными модулями HCU используются такие же трубы. Внутренние и внешние отверстия двойных труб соединяются с помощью разделённых труб в распределительном блоке. Внешняя труба подключается к трубе утечки, в которой устанавливается управляемый клапан ограничения и давления. В случае небольших протечек из внутренней трубы датчик потока будет формировать Аларм. В случае серьёзной утечки недостача вызывает потерю давления, приводя к увеличению давления в линии утечки и внешней трубе. Это увеличение давления закрывает управляемый клапан давления, и системное давление теперь обеспечивается внешней трубой. Датчик давления выдаст Аларм, показывающий, что теперь под давлением внешняя труба. Труба предназначена для обеспечения безопасности персонала, а также для того, чтобы обеспечить бесперебойную работу при единственной неисправности, связанной с протечкой внутренней трубы.

ДАТЧИКИ ПОЛОЖЕНИЯ КОЛЕНЧАТОГО ВАЛА

Датчики положения и специальные триггеры (dedicated trigger) и маркерные кольца, которыми они определяют параметр, являются механическими частями тахосистемы. Тахо система используется для измерения текущей скорости и синхронизации управляющих сообщений в отношении положения коленчатого вала. Триггер и маркерные кольца устанавливаются на вращающем колесе.

Как альтернатива может быть установлен угловой декодер. Угловой декодер устанавливается на монтажном кронштейне переднего конца двигателя. Для придания редандантности угловой декодер имеет два датчика положения.

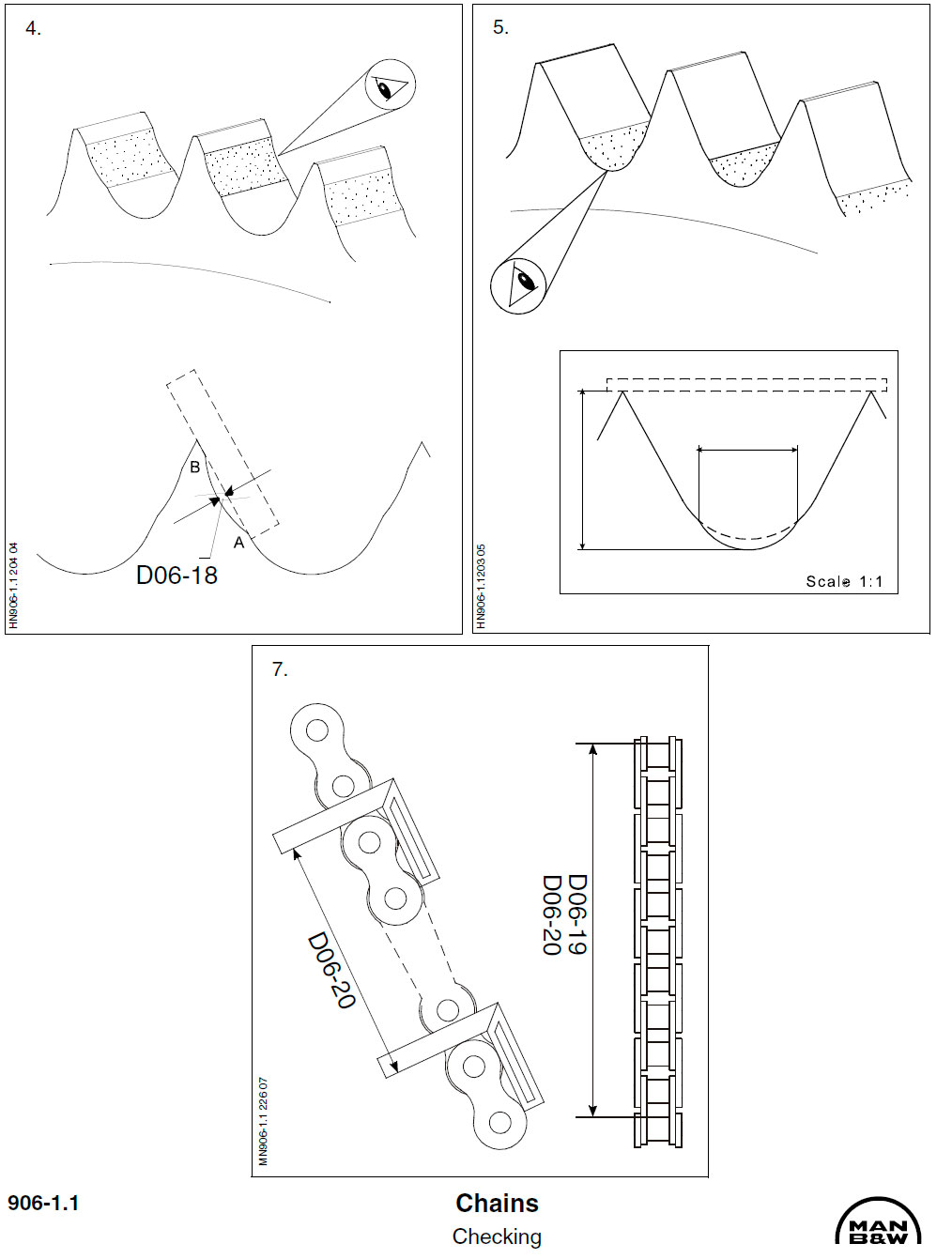

Проверка цепей

Проверка производится в следующем порядке:

- Произвести общий осмотр относительно ослабления болтов и винтов.

- Проверить трубы смазочного масла на повреждение, и распылители на возможную закупорку или деформацию.

- Испытать резиновые треки направляющих каналов относительно трещин и других повреждений. Заменить направляющие, если есть следы повреждений резиновых треков.

- Проверить зубья цепной звёздочки. Если определён износ, то сделать замеры (см. Data).

- Если наблюдается анормальный износ на дне зуба, то сделать зарисовку масштабом 1:1 зуба и изношенного профиля. Для оценки результатов измерений связаться с MAN B&W Diesel. В большинстве случаев по сторонам зуба могут обнаруживаться царапины, причиняемые боковыми пластинами цепи. Такие царапины в общем можно рассматривать нормой.

- Цепи для привода коленвала выставляются вместе, чтобы обеспечить одинаковое распределение нагрузки. Для поддержания такого выравнивания цепей в каждой паре, боковые пластины внешнего связующего звена маркируются: год, месяц и номер цепи. На таких звеньях проставляется стрелка, указывающая направление монтирования. Цепи проверяются на трещины, возможный дефект роликов и боковых пластин. Цепные ролики должны свободно вращаться, а цепные звенья должны свободно двигаться по пальцам и втулкам (без заеданий между пальцем и втулкой). Считается нормой, если ролики во время работы издают лёгкий периферический скрип. Эти мелкие скрипы несущественны, и не требуют рассмотрения. Рекомендуется проверять каждое звено в отдельности.

- Проверить износ цепи измерением длины 10-ти звеньев цепи. Использовать два эталонных квадрата и стальную измерительную линейку. Сравнить результаты измерений с величинами в Data. При необходимости отрегулировать натяжное устройство цепи.

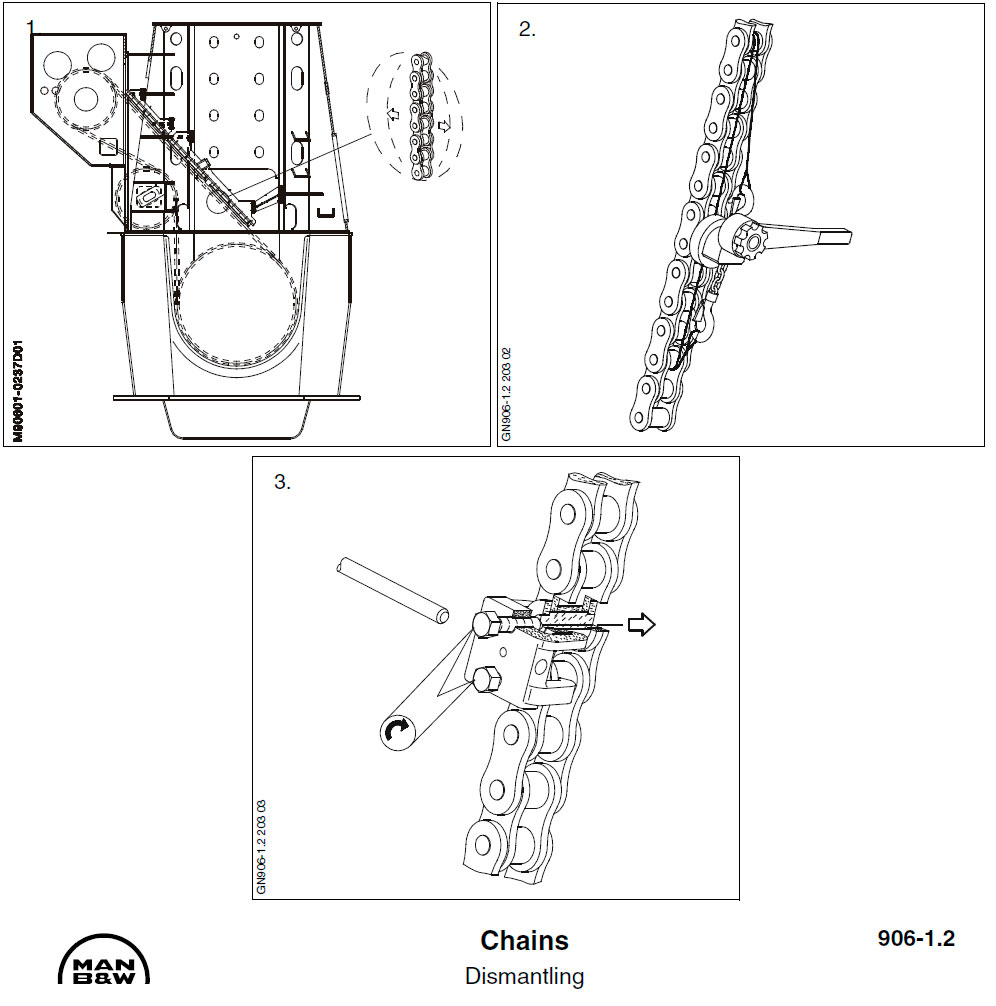

Демонтаж цепей

Возможно, понадобится разборка цепи, если имеет место трещина ролика или заедание между пальцем и втулкой, обнаруженные во время инспекции.

Всякий раз, когда снимается звено цепи, должно быть сразу вставлено новое звено, поскольку прессовая посадка пальца цепи разрушается при размыкании цепи. Когда новое звено вставляется в одну цель, то соответствующее звено другой цепи должно быть заменено.

- Ослабить цепь с помощью натяжного устройства. См. «Регулировка механизма натяжения цепи». Проворачивать двигатель до тех пор, пока провисающая часть цепи со звеном, которое надо демонтировать, не станет в удобное положение для работы. Если двигатель оборудован балансиром, то продолжайте проворот двигателя до тех пор, пока балансир не повиснет вертикально вниз.

- Зацепите трос вокруг роликов звена на коротком расстоянии от места рассоединения и слегка набейте трос талями. Защитить ролики звена, которые обмотаны тросом. Если цепь удаляется полностью, то проконсультируйтесь с MAN B&W Diesel. Защитное покрытие пальцев, которые должны выпрессовываться необходимо сточить.

- Установить оснастку разъёма цепи поверх внешнего звена цепи и демонтировать звено попеременной затяжкой винтов на оснастке.

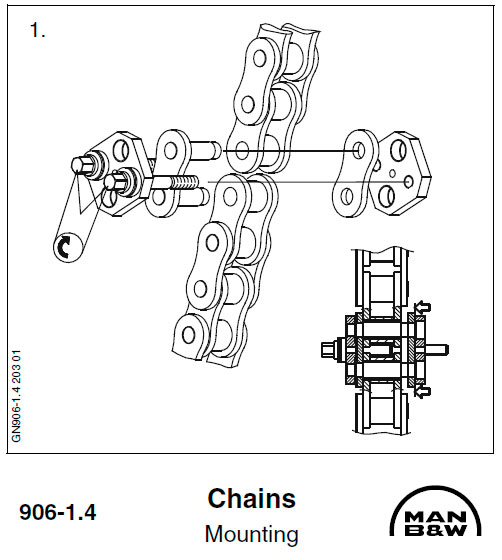

Монтаж цепей

Перед сборкой внутренних и внешних звеньев почистить пальцы и втулки.

- Сложить внутреннее звено цепи с внешним звеном и установить сжимающую оснастку. Прижать ослабленную боковую пластину внешнего звена на место путём попеременного затягивания винтов на сжимающей оснастке.

- Когда звено будет собрано, снять компрессионную оснастку и закрыть концы штифтов защитным покрытием. Повторять эту процедуру до полного сбора цепи. Уберите тали и троса, отрегулируйте натяжение цепи. См. «Регулировка механизма натяжения цепи».

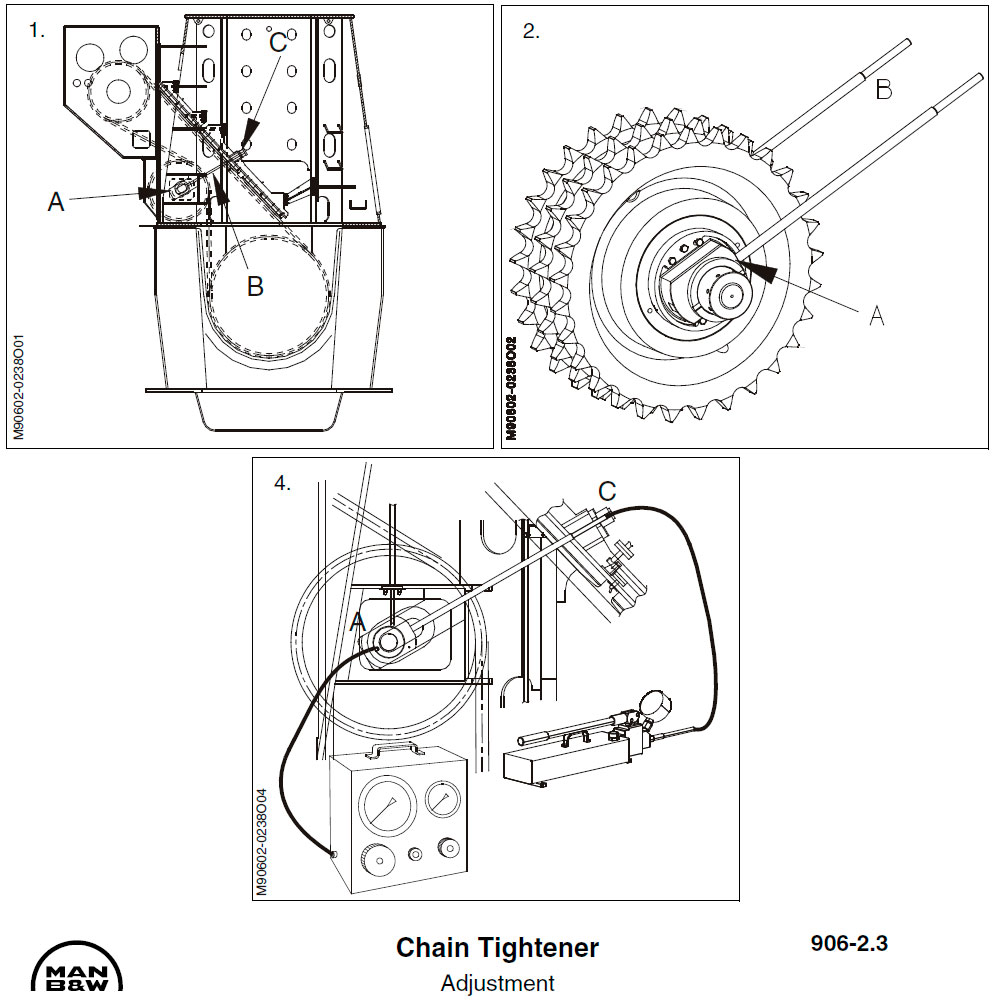

Регулировка механизма натяжения цепи

- Провернуть двигатель в направлении AHEAD.

- Поставить шпильки в резьбовые отверстия вала колеса механизма натяжения. Это осуществляется через отверстие в суппортах на опорном брусе (guide bar) С.

- Отдать гидравлическую гайку на передней (Fore) стороне колеса натяжителя цепи.

- Установить гидравлические джеки натяжителя цепи на шпильки С, и обе затянуть одновременно до значения, указанного в Data D13-01. Для этой операции использовать гидравлический насос с ручным управлением.

- Затянуть гидравлическую гайку А до значения, указанного в Data D13-01. Отдать гидравлический инструмент натяжителя цепи и убрать его с двигателя.

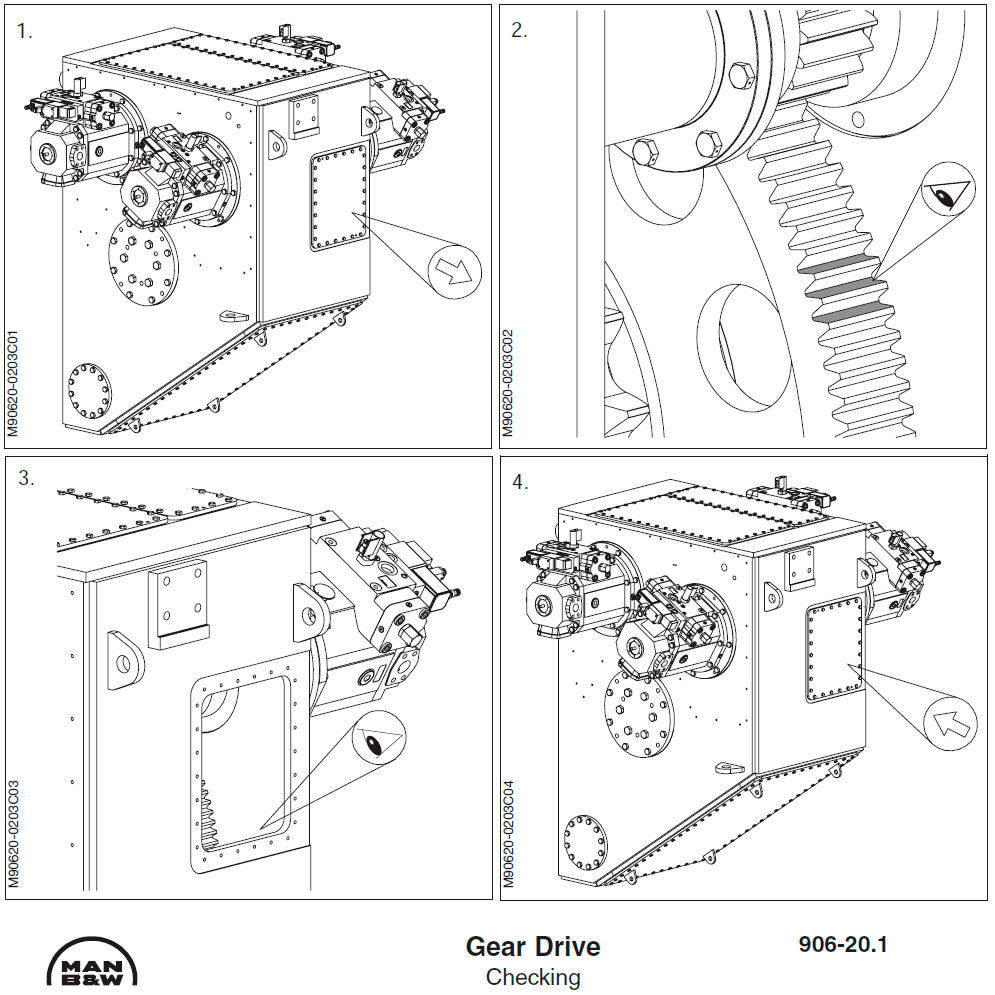

Проверка привода (Gear Drive)

- Снять крышку на маневрируемой (manoeuvring) стороне цепного привода. Провести визуальную проверку колёс механизма.

- Проверить, нет ли следов ненормального износа на контактных поверхностях колёсных зубьев привода.

- Проверить, нет ли частиц белого металла на горизонтальных поверхностях внизу подшипников.

- Поставить крышку на маневрирующую сторону цепного привода.

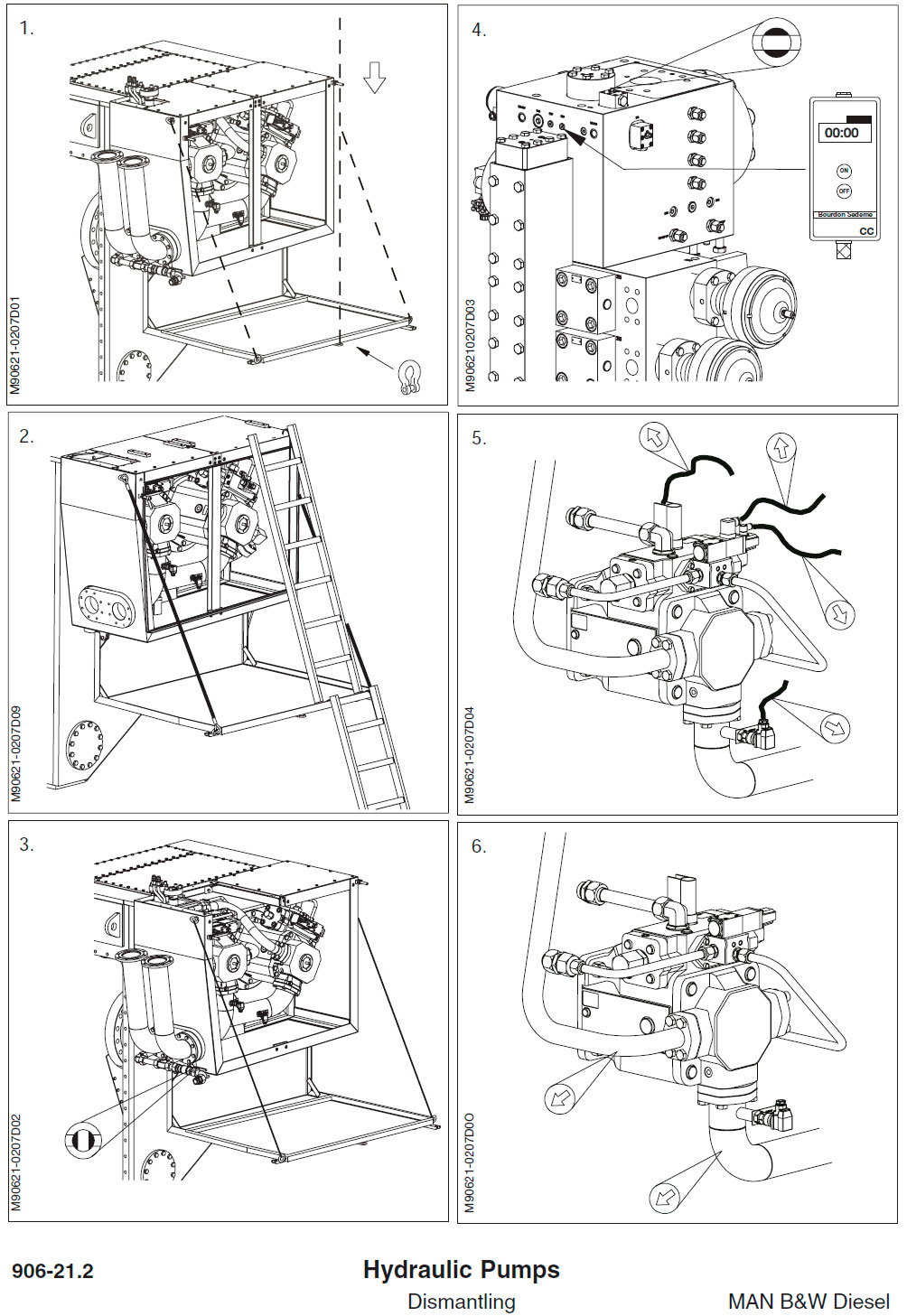

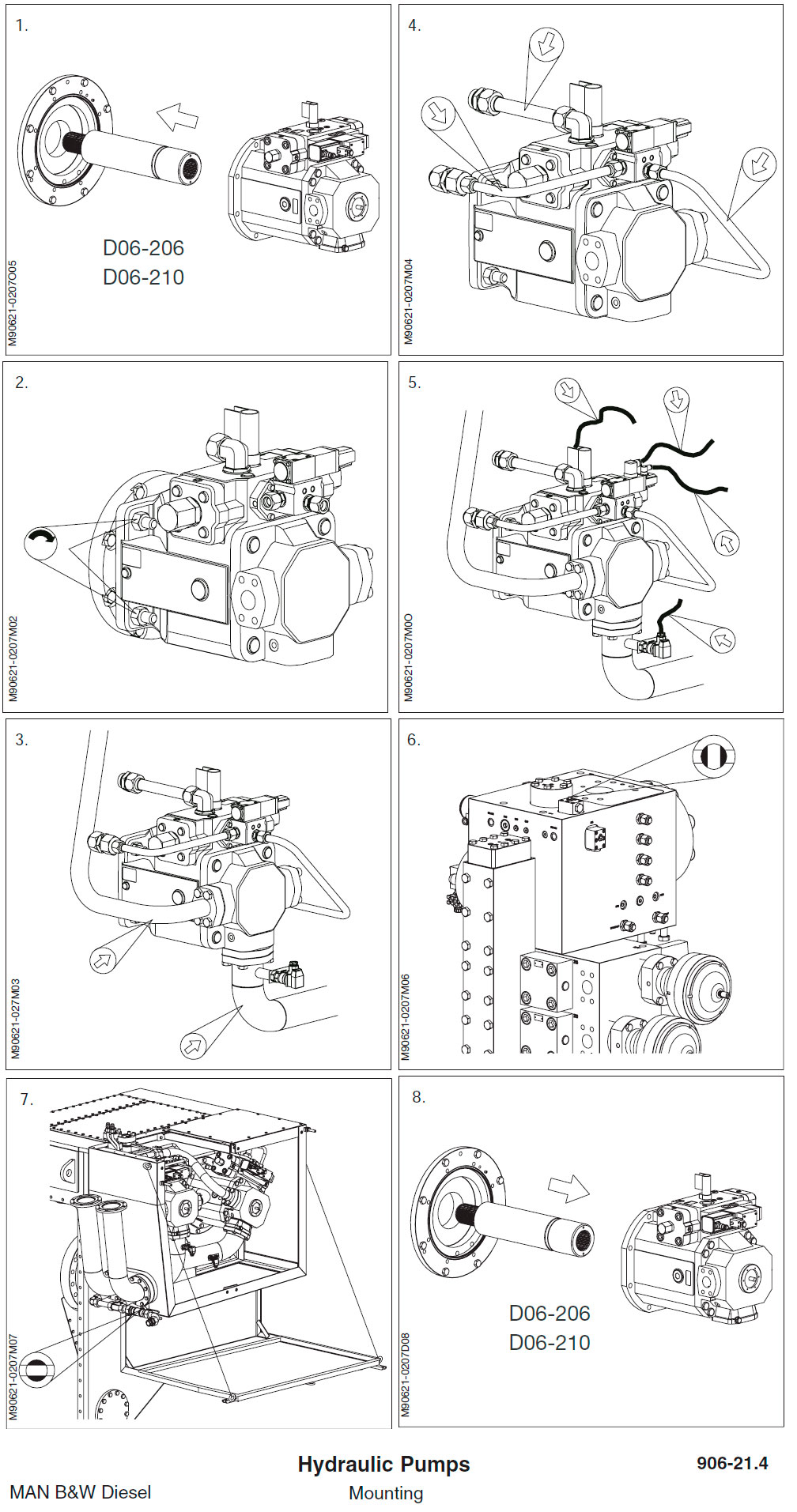

Демонтаж гидравлических насосов

Убедиться, что пусковые и бустерные насосы остановлены, перед тем, как будет демонтироваться какая-либо часть гидравлической системы.

Обеспечить, чтобы пространство вокруг рабочего места было чистым до и во время любого демонтажа гидравлической системы.

- Удалить настил (floor plate) с площадки (gallery) над гидравлическими насосами. Установить тали на площадке и передней крышке струйной защиты (spray protection shield). Открыть крышку и, используя тали, опустить её в горизонтальное положение.

- Вверху или внизу защитной крышки может быть приставлена лестница.

- Закрыть всасывающий клапан соответствующего насоса. Удалить крышку и траверсу (cross member) над соответствующим насосом.

- Установить манометр в измерительную точку. Проверить давление. Открыть клапан для травления гидравлического давления из системы. Убедиться в отсутствии давления по манометру.

- Отключить электрические соединения от соленоидных клапанов.

- Раскрутить болты с фланца всасывающей трубы.

- Раскрутить масляные трубы сервопривода.

- Подвесить тали над гидравлическим насосом и застропить насос. Зацепить тали к стропу и набить трос. При подъёме насос должен быть сбалансирован. Отдать четыре болта в концевом фланце.

- Аккуратно вытащить насос и внутренний приводной вал. Для ремонта отправьте насос на завод MAN B&W. Внутренний приводной вал выполняет также защитные функции. Если внутренний приводной вал требует восстановления, то необходимо за консультацией обратиться к MAN B&W Diesel.

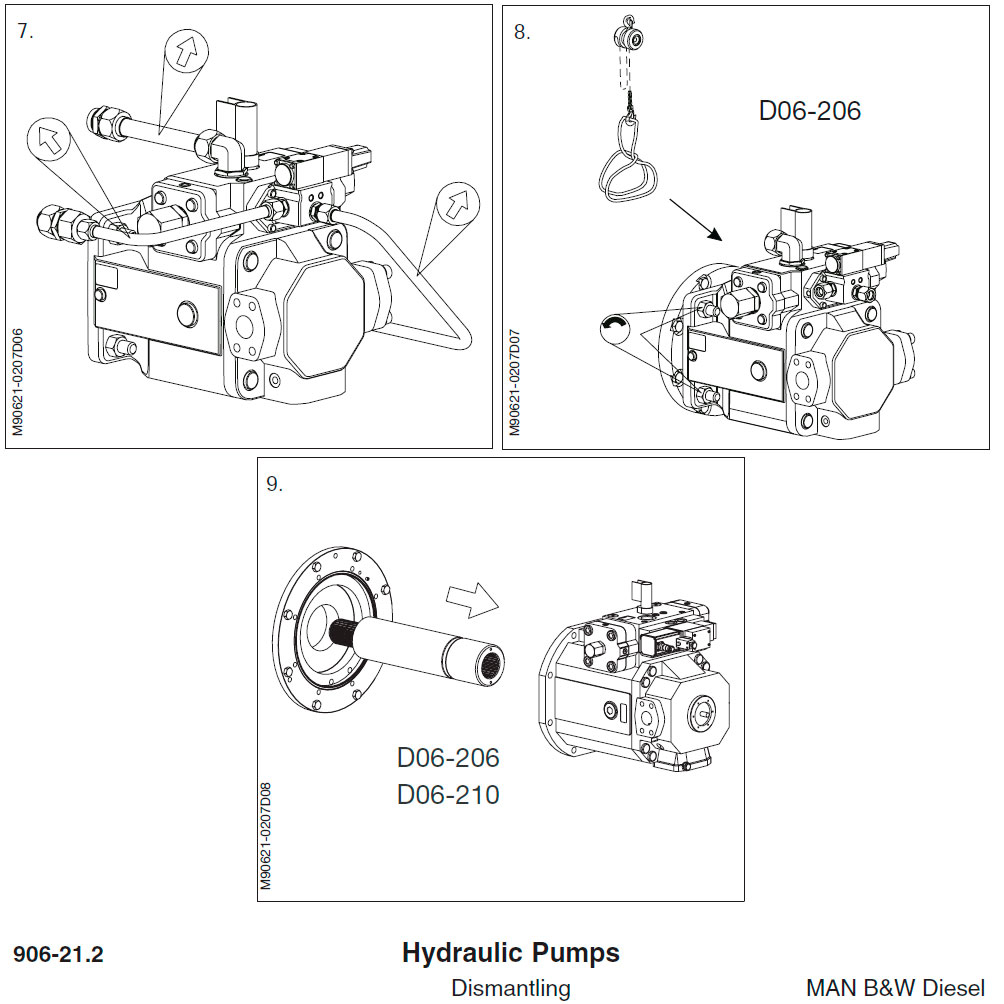

Ремонт гидравлических насосов

Если внутренний приводной вал был перегружен, то он должен быть снят для ремонта.

- Демонтировать гидравлический насос. Удалить повреждённый конец внутреннего приводного вала.

- Закрутить две резьбовые шпильки в резьбовые отверстия приводного вала и вытащить его.

- Проверить части внутреннего вала привода и при необходимости восстановить. Во время сборки приводного вала необходимо соблюдать следующее: перед установкой высокофрикционного диска контактные поверхности приводного вала должны быть очищены; перед монтажом должны быть очищены шлицы; резьба и контактная поверхность центрального болта должна быть смазана тонким слоем Моликота.

- При сборке внутреннего ведущего вала для затяжки болта или гайки используйте моментный ключ. См. Data D06-214.

- Установите внутренний приводной вал и гидравлический насос.

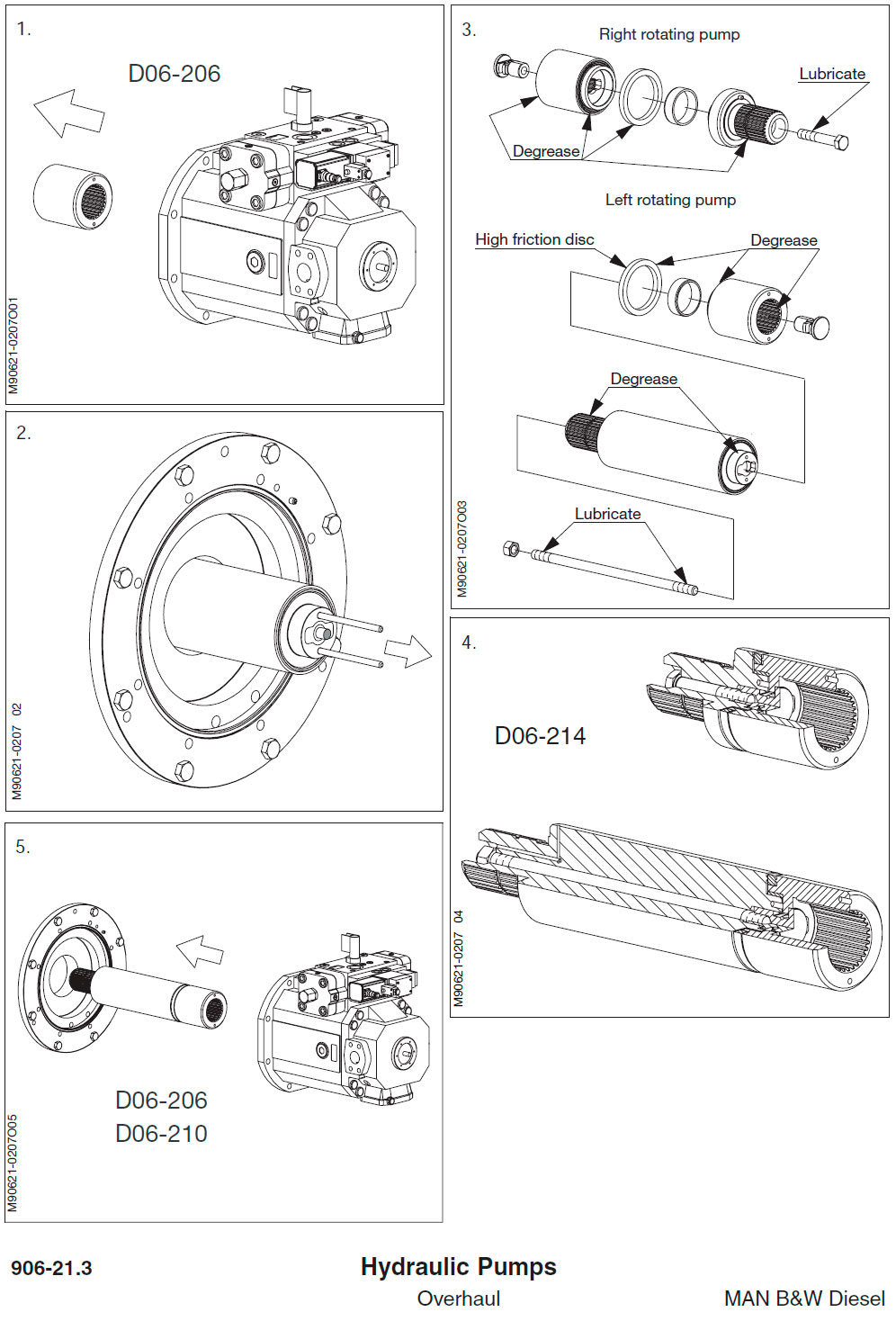

Монтаж гидравлических насосов

- Установить промежуточный вал в редуктор. Подвесить тали над редуктором и застропить его. Поднять насос к его месту положения и аккуратно протолкнуть его для соединения вала насоса с приводным валом.

- Поставить и затянуть болты на фланце насоса.

- Вставить болты во фланец на всасывающей трубе. Установить напорный патрубок и затянуть болты.

- Поставить масляные трубы сервопривода. Подсоединить электрические соединения к соленоидным клапанам и угловому датчику. Закрыть клапан на гидравлическом блоке. Открыть вверх всасывающий клапан соответствующего насоса. Установить на место крышку и траверсу. Использовать тали для закрытия крышки. Поставить на место плиты.

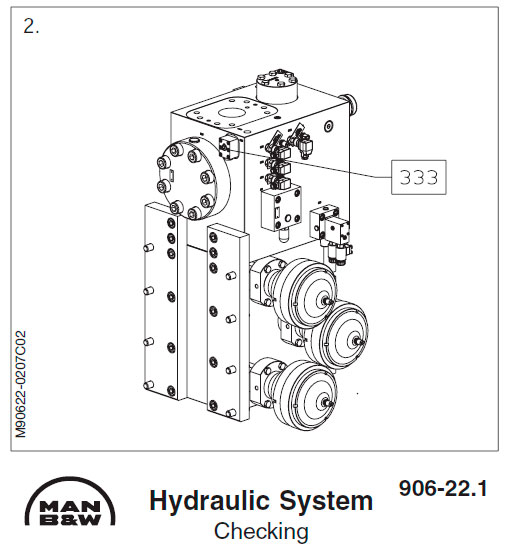

Проверка гидравлической системы (тестирование двустенной трубы и датчиков аларма по потоку и давлению)

Проверить, что аларм по потоку и давлению в порядке. Открыть клапан на аккумуляторном блоке. Запустить один пусковой (Start-up) насос. Подождать активации аларма по потоку, обычно около 1 минуты. Запустить второй пусковой насос. Подождать активации аларма по давлению и пропадания аларма по потоку. Во время поднятия давления проверить на утечки двустенную трубу. Остановить насосы и понаблюдать падение давления до давления питания (примерно 2 бара). Проверить, что аларм давления пропал. Запустить один пусковой насос. Подождать активации аларма потока. Остановить насосы. Подождать снижения давления и закрыть клапан на аккумуляторном блоке. Подождать исчезновения аларма потока -времени может пройти до 1 часа.

Ремонт гидравлической системы

Перед тем, как отсоединять какую-либо деталь гидравлической системы необходимо убедиться, что все насосы остановлены, и рабочее место вокруг является чистым.

ТРУБЫ ГИДРАВЛИКИ ВЫСОКОГО ДАВЛЕНИЯ

- Установить в точку измерения 340 “minimess” манометр и проверить давление. Открыть клапан 315 на гидравлическом блоке, следующий к насосам гидравлики высокого давления, чтобы сбросить давление в системе. Проверить по манометру отсутствие давления в системе.

- Открыть клапан 431 на гидравлическом блоке, следующий к трубе высокого давления и секущий пространство между внутренними и наружными трубами.

- Раскрутить болты на обоих фланцах трубы. Установить демонтажную оснастку с одной стороны и освободить один фланец от гидравлического блока с помощью двух винтов.

- Снять двойную гидравлическую трубу.

- Вытолкнуть оба фланца. Снять уплотнительные кольца с фланцев и выбросить их.

- Почистить трубы и фланцы, проверить уплотнительные поверхности. Поставить новые уплотнительные кольца. Перед тем, как монтировать фланцы на двойную трубу смазать кольца смазочным маслом двигателя. Протолкнуть фланцы вперёд на двойной трубе.

- Перед тем, как вновь устанавливать гидравлические трубы высокого давления проверить, чтобы все поверхности на гидравлических блоках были чистыми.

- Поставить болты на фланцах и обжать их указанным в Data моментом.

- Закрыть клапан 431 на блоке гидравлики, касающийся трубы высокого давления.

- Закрыть клапан на блоке гидравлики, относящийся к насосам гидравлики высокого давления. После замены уплотнительных колец на трубах высокого давления между HCU рекомендуется проверить трубы под давлением, см. «Проверка гидравлической системы».

- Промывка гидравлической системы высокого давления. Если заменены большие компоненты гидравлической системы высокого давления или был выполнен капитальный ремонт системы, рекомендуется промыть систему или части системы. Перед промывкой системы удалить клапан управления FIVA с гидравлического блока цилиндра HCU. См. «Демонтаж управляющих клапанов».

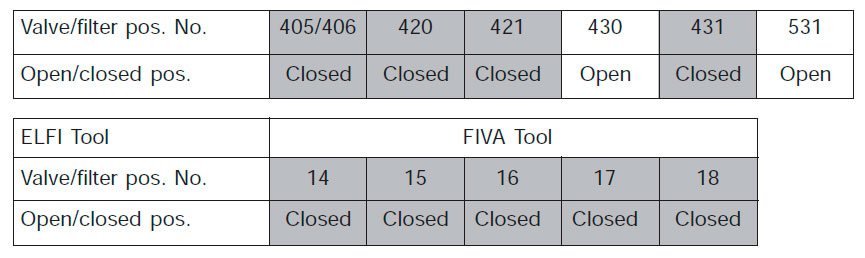

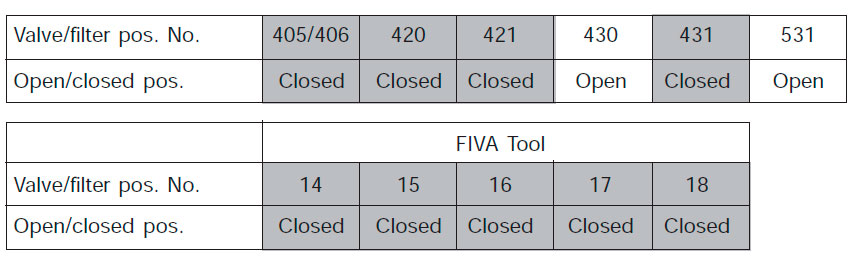

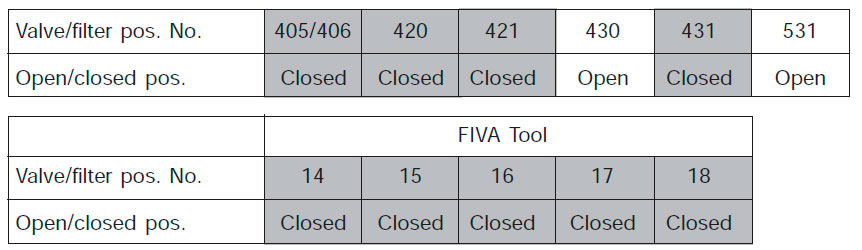

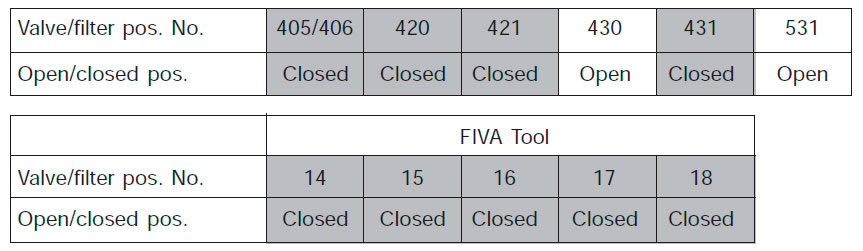

- Промывка трубопровода высокого давления. Запустить электроприводные насосы и довести давление до рабочего 175-210 бар. Проверить систему на утечки. Если промывается более одного блока HCU, запустить с HCU ближайший аккумуляторный блок и насосную станцию. Открыть клапан 420, а затем несколько раз открыть и закрыть клапан 421. Перед повторением выждать нарастание давления до нормального. Повторить процедуру по каждому соответствующему цилиндру.

- Промывка отверстий внутри блоков распределения (сторона впрыска)

- Промывка отверстий внутри распределительных блоков (на стороне «Valve Activation»)

- Промывка на стороне актуатора бустера (усилителя) давления топлива (Fuel injection side).

- Промывка выпускного актуатора (на стороне «Valve Activation»)

- Демонтаж временных компонентов промывки

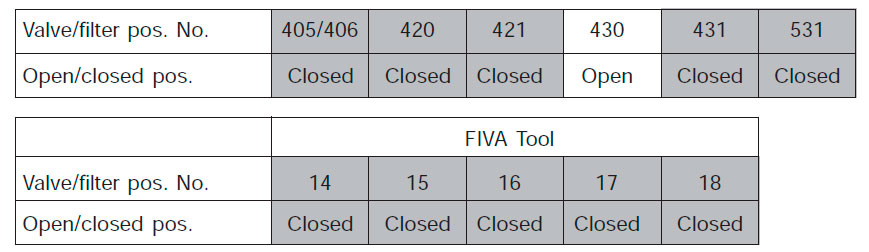

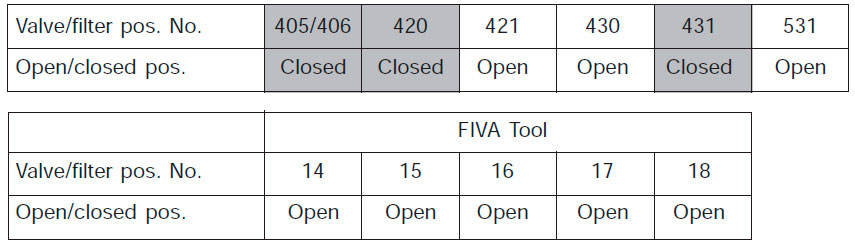

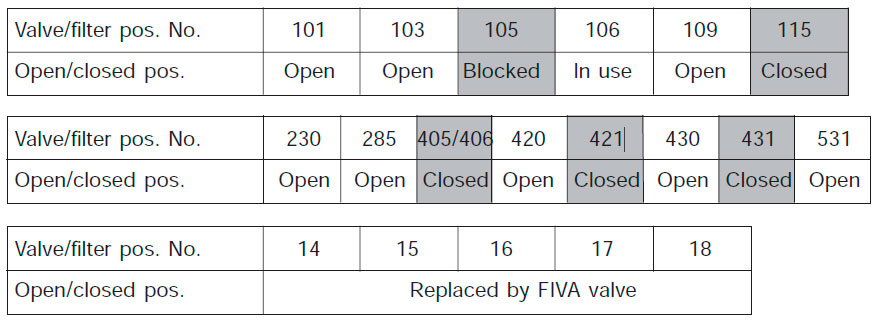

- Основные положения клапанов при нормальной работе двигателя

- Вентилирование

Начать с HCU ближайшего аккумуляторного блока и насосной станции, если промывается более одного HCU. Открыть клапана 420 и 14, затем открыть и закрыть несколько раз клапан 18 закрыть 421 несколько раз. Повторить процедуру для каждого соответствующего цилиндра.

При повторных процедурах важно обеспечивать, чтобы давление не падало ниже 120 бар.

Начать с цилиндра ближайшего к аккумуляторному блоку. Открыть клапана 420 и 14, затем несколько раз открыть и закрыть клапан 17. Повторить процедуру для каждого цилиндра соответственно.

Топливная система должна работать нормально с рабочим давлением. Начать с цилиндра, ближайшего к аккумуляторному блоку. Открыть клапана 14 и 16, затем аккуратно открыть клапан 420 и убедиться, что насос бустера давления топлива наращивает медленно давление к концевой позиции. Закрыть клапан 420 и открыть клапан 14. Открыть клапан 18 и убедиться, что топливный насос идёт обратно к стартовой позиции. Повторить 2-3 раза. Выполнить процедуру для каждого цилиндра соответственно. По причине высокого давления в системе некоторые клапана могут трудно управляться.

Сбросить давление открытием клапанов 17 и 18. Давление можно наблюдать по манометру, встроенному в соответствующий «minimess» клапан. Во избежание слишком большого попадания топлива сверху поршня необходимо, чтобы насос бустера давления топлива активировался только два-три раза.

При повторных процедурах важно давление поддерживать не ниже 120 бар.

Необходимо подать воздух к воздушной пружине выпускного клапана, а масло к демпферу клапана и выпускному актуатору.

Открыть клапана 14 и 15, затем аккуратно открыть клапан 420, и актуатор выхлопного клапана начнёт движение вперёд к конечному положению. Закрыть клапан 14 и открыть 17 и актуатор должен пойти обратно к стартовому положению. Повторить несколько раз. Процедуру проделать для каждого цилиндра соответственно. Стравить давление открытием клапана 17 или 18, контролируя с помощью манометра в «minimess». Проверить чистоту масла, взяв пробу в точке «minimess» клапана 425. Промывка гидравлической системы высокого давления считается оконченной на этой стадии.

Закрыть клапан 420, и, затем открыть клапана 421, 405, 8, 9, 10, 11, 12 и 13. Должно быть сделано на всех цилиндрах. Удалить весь инструмент чистки и установить клапана ELFI и ELVA на соответствующие цилиндры. См. «Установка управляющих клапанов».

Клапан 430 нормально открыт. Он должен использоваться для определения протечек. Клапан 431 нормально закрыт. Пробы масла должны отбираться для того, чтобы записывать уровень загрязнения масла. Они должны отбираться в удобные интервалы, т.е. при пуске и после того, как масло проциркулирует в системе несколько минут. Пробы должны отбираться, когда поток масла становится турбулентным (вихревым).

В зависимости от чистоты системы 4-6 часов промывки считается удовлетворительным.

Для вентилирования необходимо соединить шланги «minimess» между 425 и 550 на каждом блоке HCU. Запустить насосы и дать им поработать примерно 10 минут.

Остановить насосы и удалить шланги. Теперь система будет провентилирована.

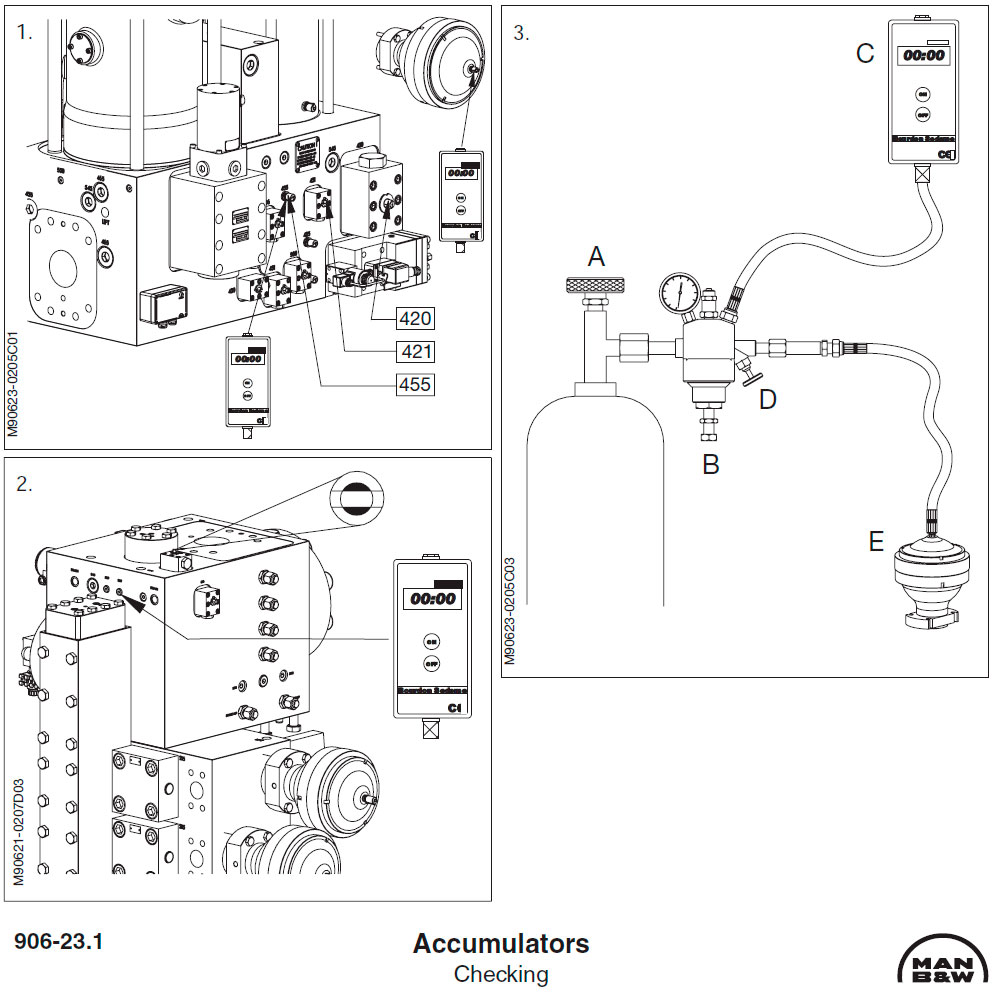

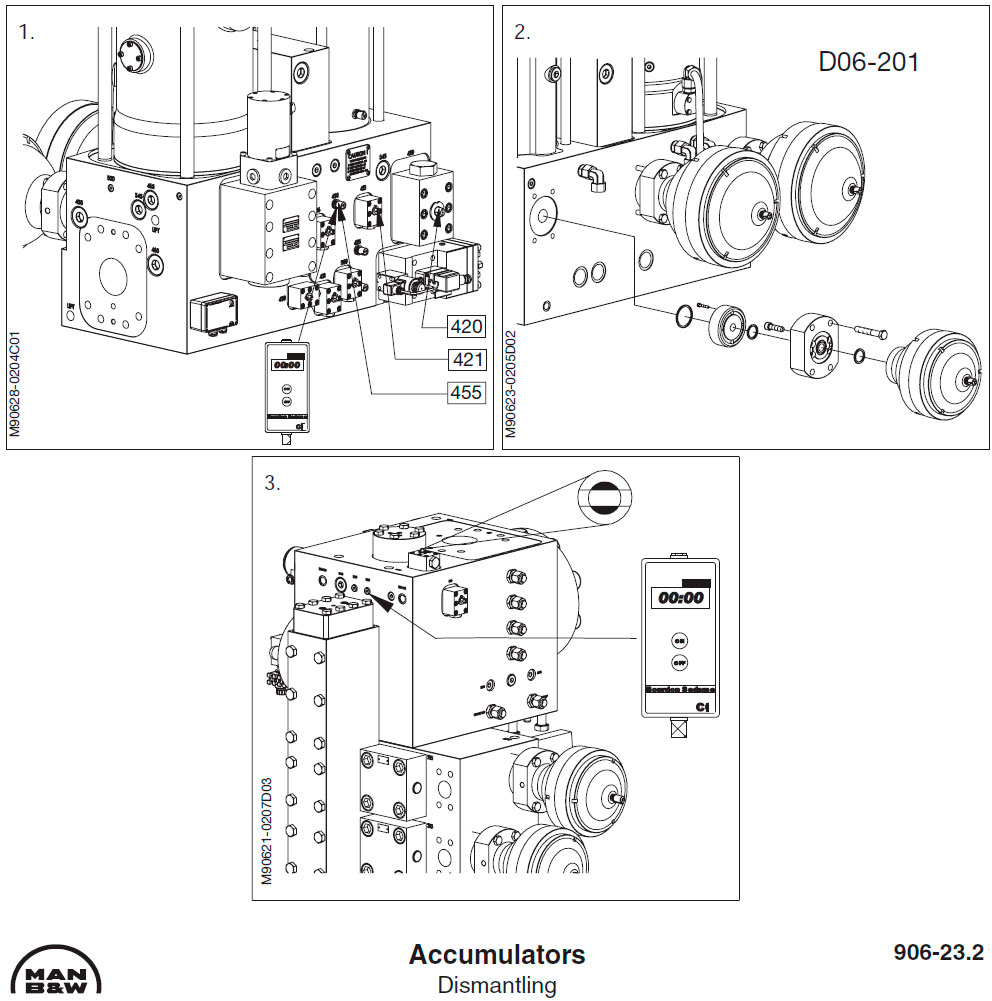

Проверка аккумуляторов

ПРОВЕРКА АККУМУЛЯТОРОВ НА ГИДРАВЛИЧЕСКОМ БЛОКЕ ЦИЛИНДРА

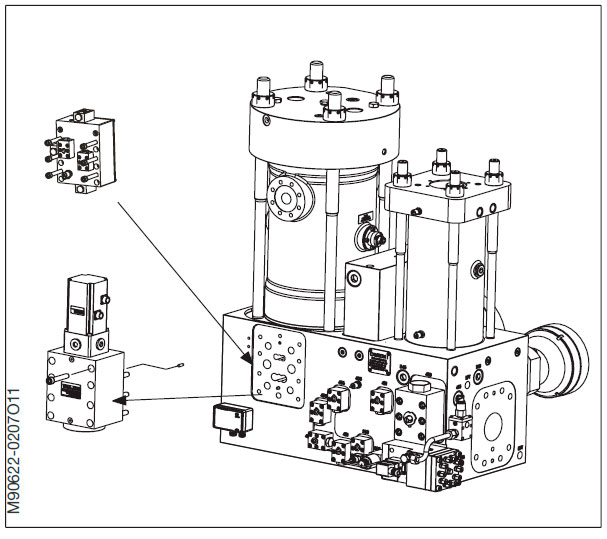

- Проверка гидравлического аккумулятора может быть сделана на работающем двигателе со сниженной скоростью. См. том 1 Operation. Поставить манометр в точку 455, рис. и проверить давление. Закрыть впускной клапан высокого давления 420 и открыть выпускной клапан высокого давления 421, чтобы слить всё масло из блока гидравлики цилиндра. Проверить блок на отсутствие давления. Установить манометр, подключаемый шлангом к аккумулятору. Проверить давление азота. См. D06-204.

- Проверка аккумуляторов на аккумуляторном блоке может выполняться только на остановленном двигателе с неработающими пусковыми и бустерными насосами. Подключить манометр к соединению № 339, рис. и проверить давление. Открыть клапан 315 для стравливания давления гидравлической системы и слива всего масла из аккумуляторов. Проверить отсутствие давления в системе по манометру. Установить манометр, подключаемый шлангом к аккумулятору. Проверить давление азота.

- Собрать редукционный клапан, как показано на рис., и установить редукционный клапан на нитрогенный цилиндр. При необходимости использовать резьбовой адаптер. Перед установкой заполняющего клапана на аккумуляторе проверить на чистоту верх аккумулятора. Убедиться, что клапана А и D закрыты. Установить заполняющий шланг на соответствующем аккумуляторе с помощью соединительной гайки Е. Таким образом можно видеть действующее давление нитрогена в аккумуляторе на циферблате прибора С на клапане заполнения. Если аккумулятор требует перезаполнения нитрогеном, то необходимо открыть клапан А и отрегулировать выходное давление на шпинделе В на 1-2 бара выше давления, установленного в таблице регулировок D06-204. Клапан А необходимо держать открытым до тех пор, пока заполняется аккумулятор. Закрыть клапан А. Подождать 5 минут для стабилизации температуры. Проверить прибором давление в С, согласно таблице регулировок D06-204. Отрегулировать давление в аккумуляторе отводным винтом D. Отдать соединительную гайку Е для удаления клапана заполнения с аккумулятора.

ПРОВЕРКА АККУМУЛЯТОРОВ НА БЛОКЕ ПОДАЧИ СИЛОВОЙ ГИДРАВЛИКИ (HYDRAULIC POWER SUPPLY UNIT)

ИСПОЛЬЗОВАНИЕ РЕДУКЦИОННОГО КЛАПАНА КАК ИНСТРУМЕНТА УСТАВКИ ДАВЛЕНИЯ

Разборка аккумуляторов

Должно быть уделено большое внимание чистоте рабочего места во время сборки гидравлической системы.

ОТСОЕДИНЕНИЕ АККУМУЛЯТОРОВ ОТ ГИДРАВЛИЧЕСКОГО БЛОКА ЦИЛИНДРА

Эта операция может быть выполнена на работающем двигателе с пониженной скоростью. Подключить к точке №455, рис. манометр и проверить давление. Закрыть клапан впуска 420 и открыть клапан выпуска 421 для слива всего масла из аккумулятора. Проверить отсутствие давления в блоке гидравлического цилиндра. Отсоединить фланец аккумулятора от блока гидравлического цилиндра. Отсоединить фланец аккумулятора от аккумулятора.

ДЕМОНТАЖ АККУМУЛЯТОРОВ ОТ БЛОКА ПИТАНИЯ СИЛОВОЙ ГИДРАВЛИКИ

Отсоединение аккумуляторов от блока может производиться только на остановленном двигателе и отключенными пусковыми и бустерными насосами. Подсоединить манометр к соединению № 339. рис. и проверить давление. Открыть клапан 315 для снятия давления гидравлики в системе. Проверить отсутствие давления по прибору. Аккумуляторы на гидравлическом силовом блоке демонтируются так же, как и на гидравлическом блоке цилиндра.

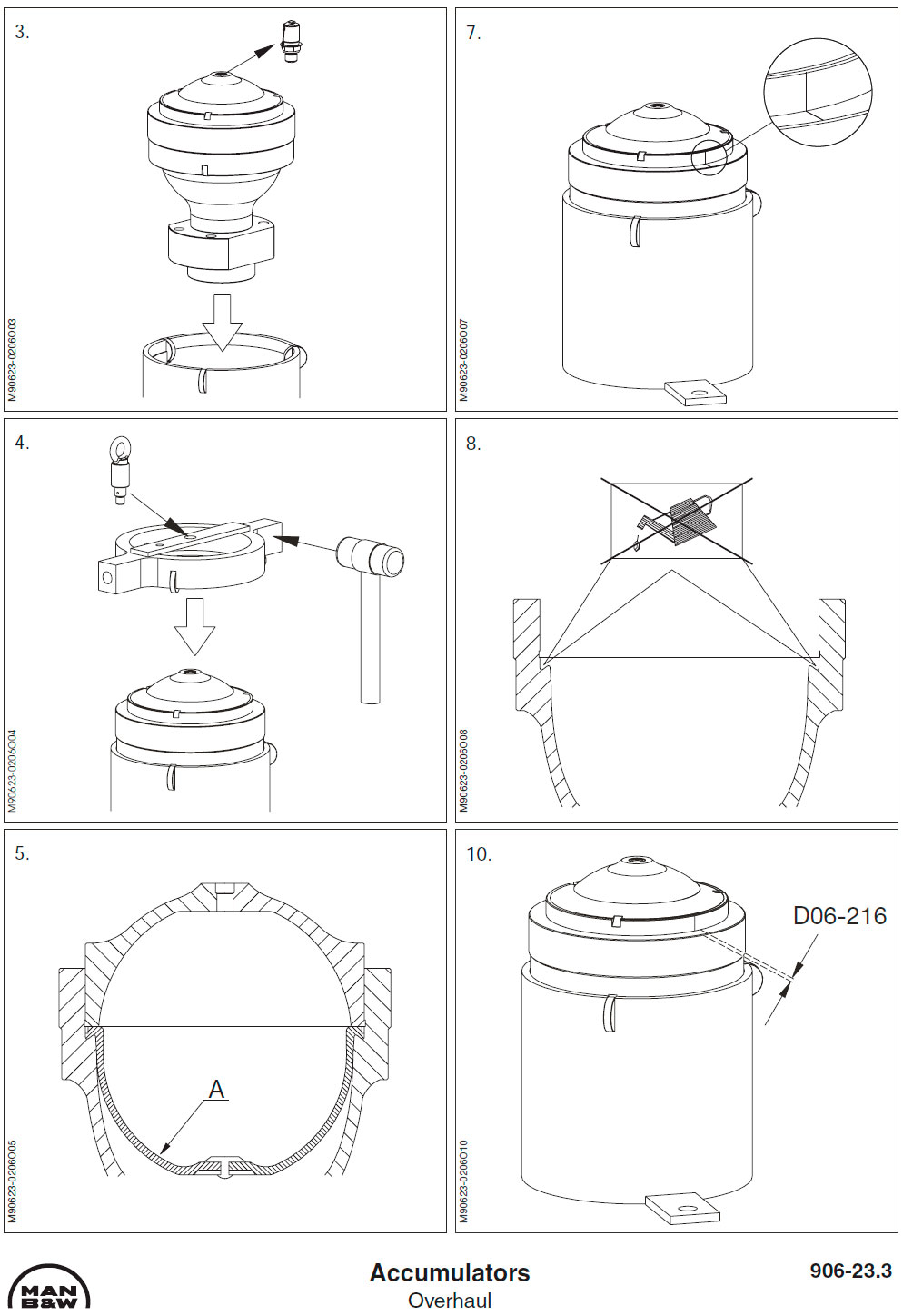

Ремонт аккумуляторов

1. Отсоединить аккумулятор от аккумуляторного фланца. См. «Разборка аккумуляторов» Использовать приспособление регулировки давления для того, чтобы опорожнить аккумулятор от нитрогенного газа. См. «Проверка аккумуляторов». Открутить «minimess» клапан на аккумуляторе. Поставить аккумулятор в нижнюю половину аккумуляторной оснастки. Убедиться, что направляющие оснастки входят в слоты на аккумуляторе Поставить верхнюю половину аккумуляторной оснастки, и закрутить сверху аккумулятора нагель с проушиной для подъёма. Открутить верхнюю половину аккумулятора. Для обеспечения системы рычагов использовать часть трубы в отверстиях на конце крыльев аккумуляторной оснастки Если верхняя половина вязнет, то она может быть ослаблена лёгким простукиванием молотка по крыльям аккумуляторной оснастки. Удалить дефектную диафрагму. Тщательно почистить аккумуляторные половинки, особенно резьбы и убедиться, что детали после этого сухие. Собрать аккумуляторные половинки без установки диафрагмы. Произвести затяжку до вхождения половинок в контакт. Промаркировать положение половинок аккумулятора. Демонтировать аккумулятор, и вставить новую диафрагму и анти-экструзионное (против выдавливания) кольцо.

Проверить, что новая диафрагма сделана из такого же материала, что и старая. Не смазывайте края местоположения диафрагмы.

Смазать верхнюю часть диафрагмовой губы и аккумуляторных резьб молибденовой дисульфитной смазкой. Собрать аккумулятор. Затянуть до тех пор, пока маркировки, сделанные выше, не станут на расстоянии допуска (офсета) согласно D06-216. Установить «minimess» клапан, использовав новое уплотнительное кольцо. Заполнить аккумулятор нитрогенным газом согласно «Проверка аккумуляторов». Используя мыльную воду, проверить аккумулятор на любые протечки. Установить аккумулятор.

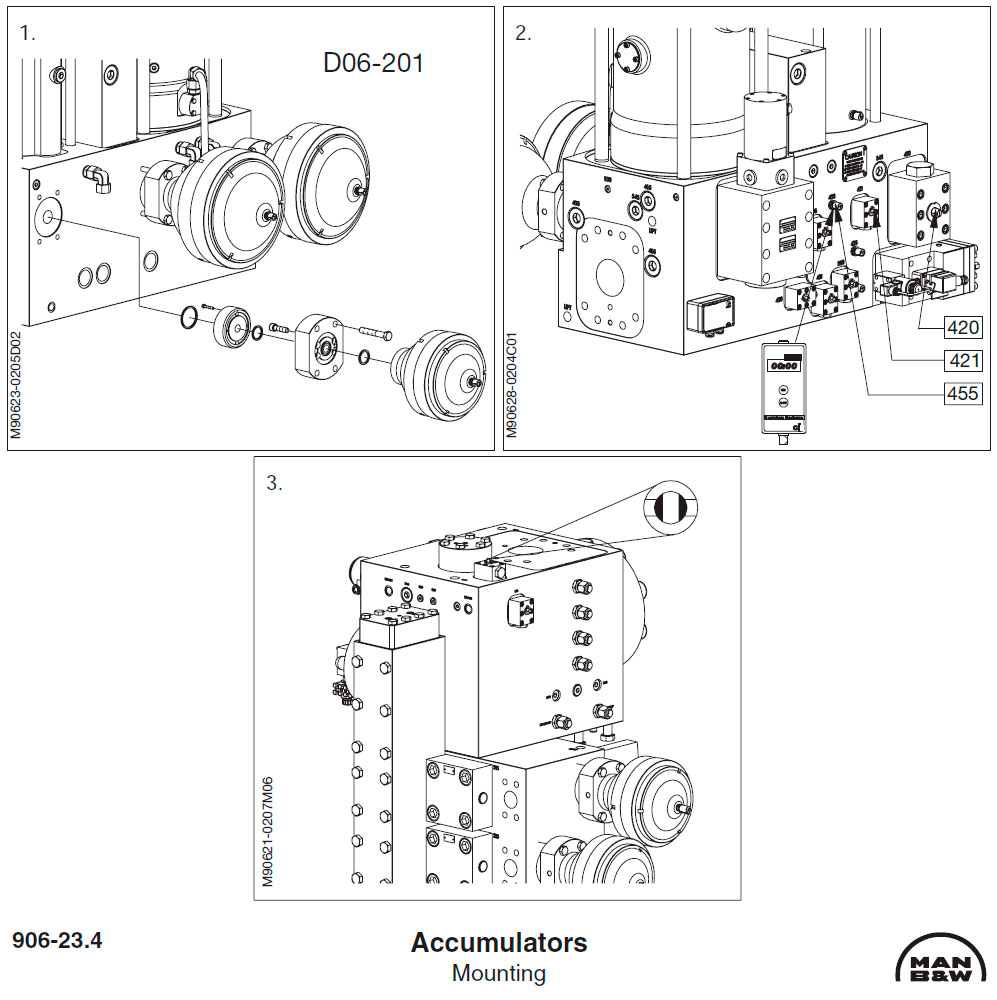

Установка аккумулятора

МОНТАЖ АККУМУЛЯТОРОВ НА БЛОК ЦИЛИНДРА ГИДРАВЛИКИ

- Эта операция может быть выполнена на работающем двигателе при сниженной скорости. Установить фланец и новое уплотнительное кольцо на аккумулятор. Установить аккумуляторную сборку и новое второе уплотнительное кольцо на блок гидравлического цилиндра.

- Подсоединить манометр к точке №455, рис. Проверить давление. Закрыть выпускной клапан высокого давления 421 и открыть впускной 420 клапан высокого давления. Проверить, что блок гидравлического цилиндра под давлением.

- Эта операция может выполняться только на остановленном двигателе и отключённых пусковых и бустерных насосах. Аккумуляторы на гидравлический блок силового питания монтируются таким же путём, как и на блок гидравлического цилиндра. Закрыть клапан 315, рис. Установить манометр в соединении №339. Проверить давление.

МОНТАЖ АККУМУЛЯТОРОВ НА БЛОКЕ ПИТАНИЯ СИЛОВОЙ ГИДРАВЛИКИ

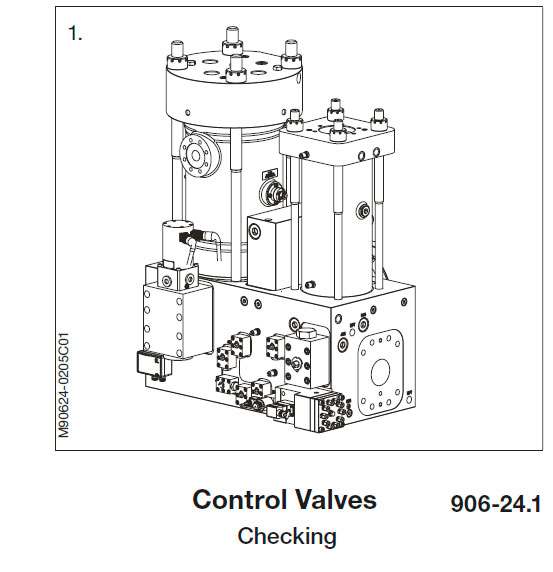

Проверка клапанов управления

Функция впрыска топлива Fuel Injection и активация клапана Valve Activation (FIVA) постоянно проверяются системой управления двигателем ECS. Неисправности будут сообщаться системой в МОР-систему и в систему алармов. Неисправные клапана FIVA должны ремонтироваться поставщиком или MAN B&W Diesel.

Демонтаж управляющих клапанов

Демонтаж клапана FIVA можно производить только при остановленном двигателе и остановленных насосах силовой гидравлики. Подключить манометр к точке 455, рис. и проверить давление. Закрыть впускной клапан 420 и открыть выпускной клапан 421 для выпуска всего масла из гидравлического блока цилиндра. Проверить отсутствие давления. Отсоединить электрические концы. Открутить восемь болтов, и осторожно вытолкнуть клапан FIVA мимо двух направляющих штырей.

Установка управляющих клапанов

Поставить новые уплотнительные кольца квадратного сечения в клапан управления. Установить управляющий клапан на два направляющих штыря и затянуть четыре болта. Закрыть выпускной клапан 421 и открыть впускной клапан 420 высокого давления. Подключить электрические соединения.

Проверка датчика угла

Проверить наличие питания в коробке усилителя тахосигнала TSA Tacho Signal

Amplifier. Провернуть кривошип цилиндра 1 в ВМТ. При достижении ВМТ вспыхнет светодиодный индикатор на TSA-A. Проверить ВМТ цилиндра 1 относительно маркировки на вращающем колесе (turning wheel). Провернуть двигатель дальше на 45°. в направлении вращения двигателя. Теперь должен загореться светодиод TSA-B.

Демонтаж датчика угла

- Там. где возможно, использовать тали для подъёма крышки углового датчика.

- Промаркировать электрические штекеры «Inner encoder» и «Outer encoder» перед их отсоединением. Отдать болты, вытолкнуть и снять датчик.

- Отдать стопорную шайбу и используя крючковый гаечный ключ раскрутить стопорную гайку на переходном адаптере (adaptor sleeve) подшипника. Стопорная гайка должна быть раскручена настолько, чтобы гайка покрыла резьбу на конце адаптерной втулки. Одеть кусок трубы на полуось. Слегка постукивая по концу трубы киянкой, освободить втулку подшипникового адаптера. Отдать стопорную гайку и убрать стопорную шайбу.

- Отдать внешние болты на фланце и удалить компенсатор. Внутренний датчик положения и компенсатор демонтируются таким же путём, как и внешний датчик и компенсатор. При необходимости может быть демонтирован монтажный кронштейн (mounting bracket). Использовать тали и строп для крепления кронштейна. Раскрутить болты на базе кронштейна и удалить кронштейн.

Примечание: поскольку может понадобиться повторное выравнивание, монтажный кронштейн должен демонтироваться при полной необходимости.

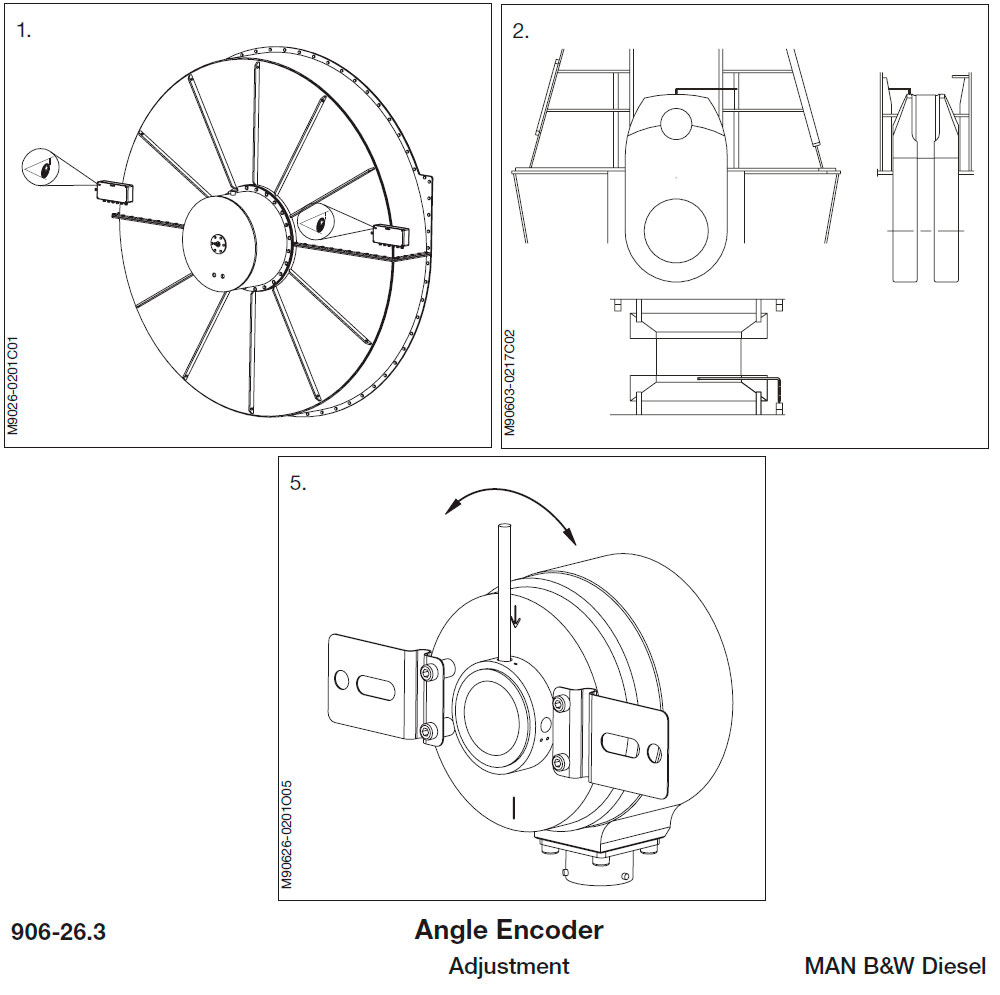

Регулировка датчика углового положения

Если это возможно, то необходимо использовать тали для подъёма крышки датчика. Повернуть кривошип для цилиндра 1 в ВМТ. Перед использованием штихмасса (pin gauge) проверить измерения от кончика (tip) до кончика по значениям, выбитым на штихмассе и /или по маркировке, указанной на переднем конце цилиндровой рамы. Снять крепёжное кольцо на внутреннем датчике. (TSA-A). Использовать ручную или механическую дрель для поворота вала датчика в направлении вперёд до включения сигнальной лампы.

Если индикатор зажегся, то вращайте вал в направлении вперёд до погасания и затем до тех пор, пока он не загорится вновь. После этого затянуть крепёжное кольцо. Провернуть двигатель на 45°, в направлении его прежнего вращения (т.е. если вращение было по часовой стрелке, то и продолжить вращение по часовой и наоборот) и повторить вышеописанную процедуру на внешнем датчике (TSA-B). Поставить крышку датчика, где применимо.

В этом заключается механическая регулировка датчика угла. Если необходимо изменение настроек программного обеспечения, то связаться с MAN B&W Diesel A/S.

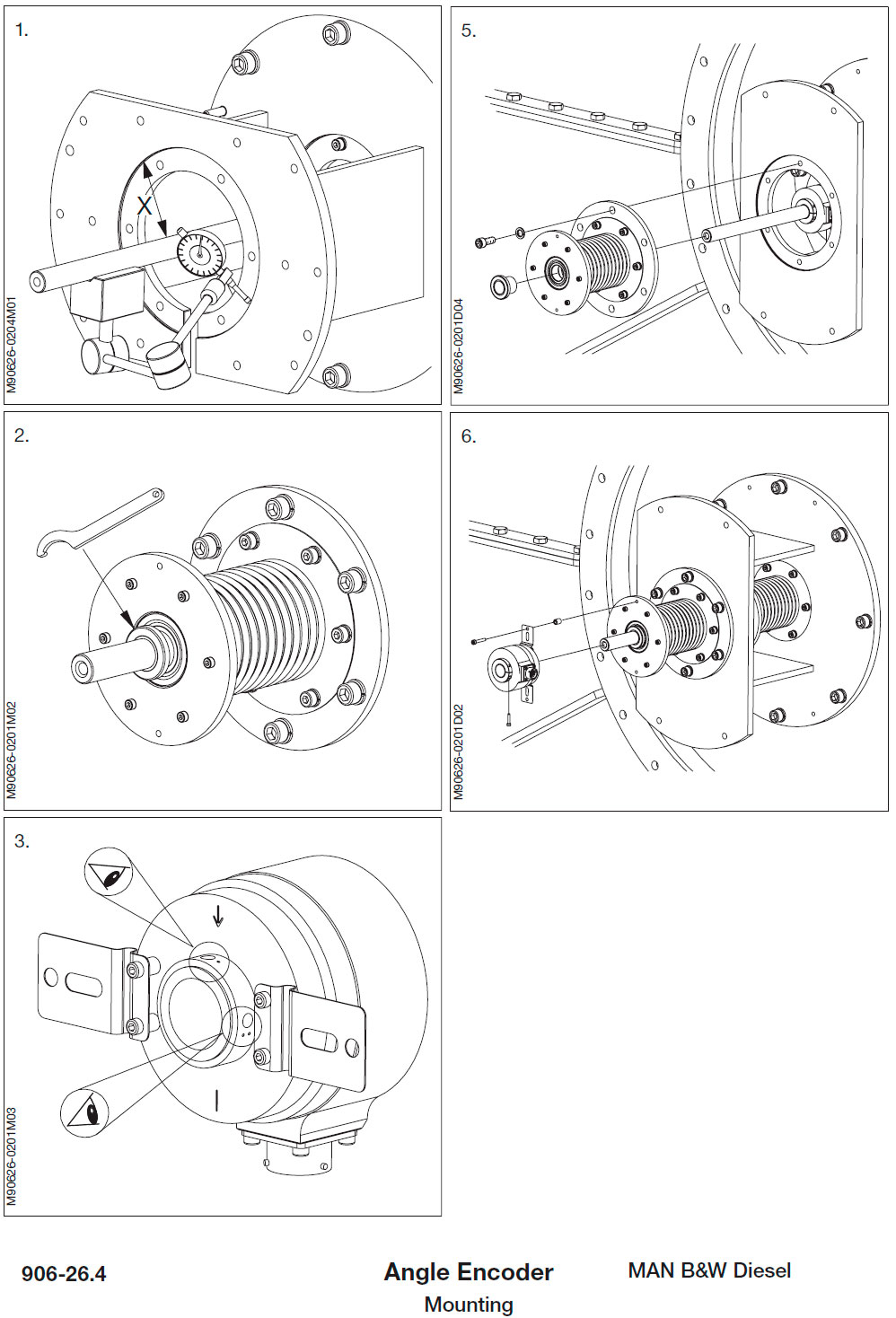

Установка датчика угла

Поставить монтажный кронштейн. Используя измерительный прибор, обеспечить максимальное отклонение X +/- 0,3 мм вокруг центра вала, рис., где X расстояние между центром вала и ребордой выточки сборки компенсатора.

Неплотно собрать подшипниковую втулку, стопорную шайбу, стопорную гайку и компенсатор. Продвинуть сборку по оси (axel) и поставить болты. Закрутить стопорную гайку до контакта с поверхностью, затем затянуть дальше на 60°, используя крючковидный ключ. Выполнить базовую регулировку датчика угла, путем проворачивания полого вала (hollow shaft) по отмеченным точкам. Установить на вал внутренний датчик и отрегулировать его согласно М906-26.3. Поставить наружный компенсатор с подшипником, способом, рассмотренным выше. Выполнить базовую регулировку на внешнем датчике и установить датчик на вал. Отрегулировать датчик согласно М906-26.3. Там, где возможно, применять тали для подъёма и установки крышки датчика угла.

Особые условия работы

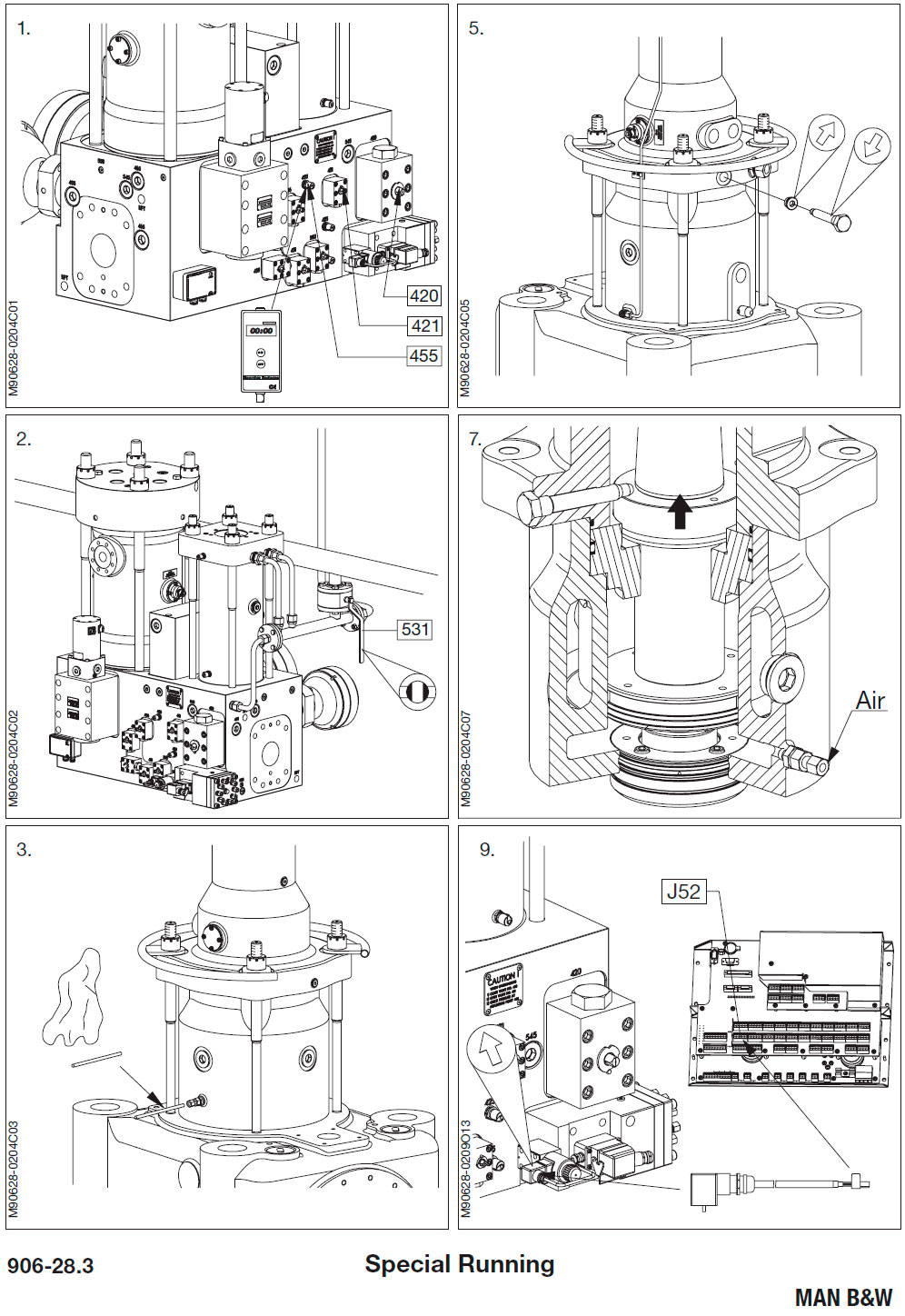

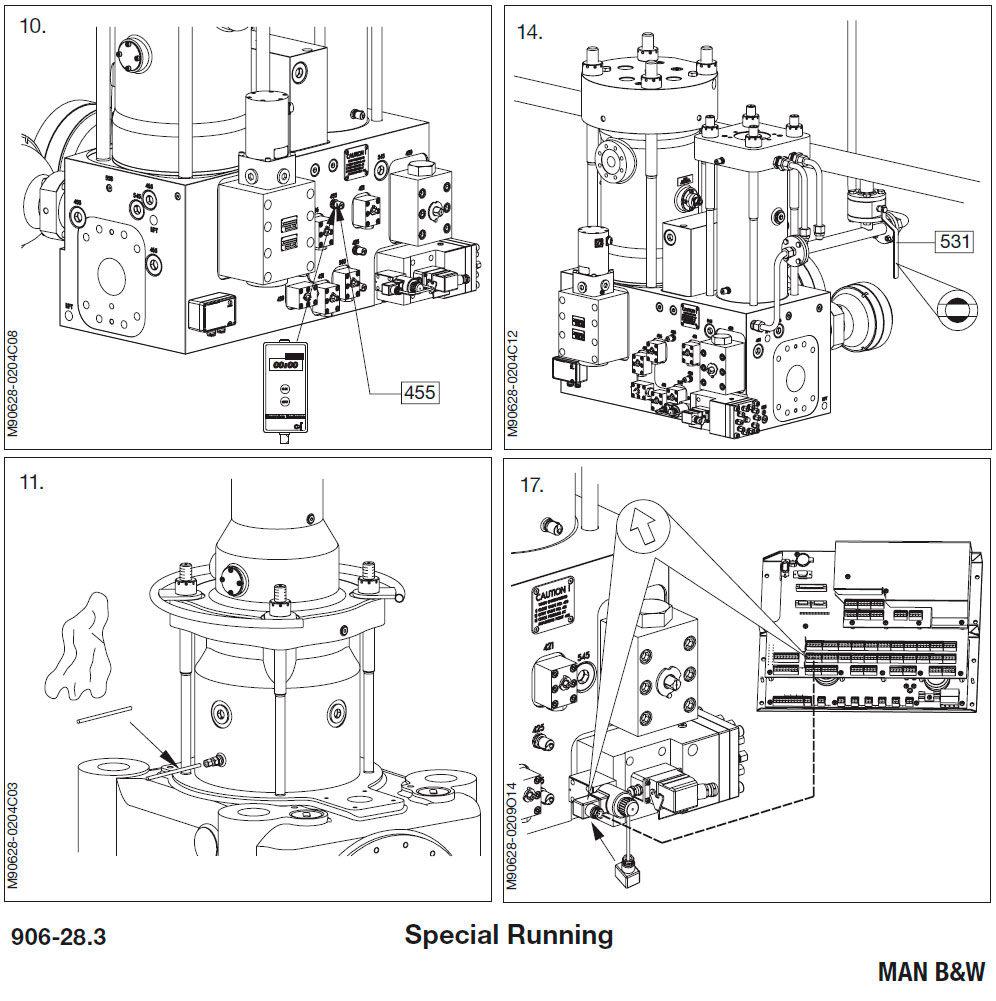

В условиях, когда необходима работа двигателя с открытым выпускным клапаном, должно быть установлено приспособление аварийного отключения выпуска следующим образом.

Остановить двигатель. Установить манометр на «minimess» точку №455. рис. Проверить давление. Закрыть клапан 420 и открыть 421 на гидралическом блоке соответствующего цилиндра. Убедиться в отсутствии давления в гидравлическом блоке цилиндра. Перекрыть подачу масла на масляный демпфер путём закрытия клапана 531, рис. на гидравлическом блоке цилиндра.

Перекрыть и отсоединить подачу воздуха выпускного клапана. Использовать пробойник для прошива невозвратного клапана. Накрыть клапан ветошью для защиты от масляных струй. Проверить на панели МОР, что шпиндель выхлопного клапана продвинулся к открытому положению. Снять резьбовую пробку и установить аварийное перекрытие выпускного клапана. Открыть подачу масла масляного демпфера клапаном 531 на гидравлическом блоке. Отсоединить подачу воздуха выпускного клапана.

НЕИСПРАВНОСТИ МОДУЛЯ CCU:

В случае неисправности блока CCU (когда этот блок не может быть заменен сразу), активация ME лубрикатора может быть достигнута следующим путём.

Примечание: В случае неисправности CCU, двигатель работает в режиме «Slow Down».

Снять штекер соленоидного клапана смазки цилиндра. Соединить штекер кабеля резервного временного ECU для лубрикатора с соленоидным клапаном. Соединить другой конец кабеля резервного временного ECU с ECU А или ECU В платы МРС, рис.

ВОЗВРАТ К НОРМАЛЬНОМУ СОСТОЯНИЮ

Когда заканчивается специфическая работа с открытым клапаном выпуска, то двигатель должен быть возвращён в нормальное рабочее состояние. Остановить двигатель. Установить манометр в точку 455, рис. Убедиться в отсутствии давления в блоке гидравлического цилиндра. Проверить, что клапан 531, рис. закрыт. Перекрыть и отсоединить подачу воздуха выпускного клапана. Для прошивки невозвратного клапана использовать пробойник. Для защиты от масляных брызг накрыть клапан ветошью.

Проверить, что шпиндель выхлопного клапана продвинут к открытому положению. Снять приспособление аварийного перекрытия выхлопного клапана и поставить на место резьбовую пробку. Открыть подачу масла масляного демпфера путём открытия клапана 531 на гидравлическом блоке. Отсоединить подачу воздуха выпускного клапана. Закрыть клапан 421 и открыть клапан 420 на гидравлическом блоке для данного цилиндра. Если CCU должен быть заменен, то привести лубрикатор цилиндра к норме путём удаления кабеля резервного временного ECU и соединения вновь нормального штекера с соленоидным клапаном лубрикатора цилиндра.

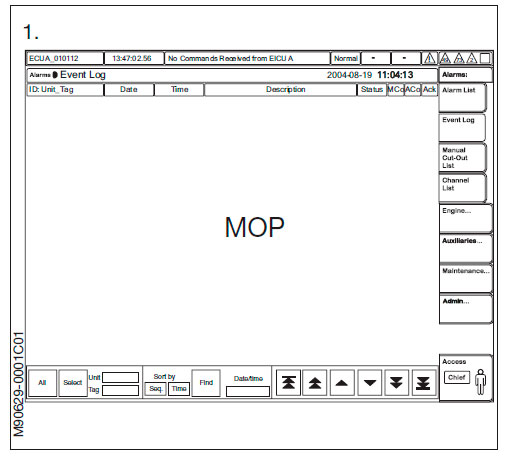

Проверка многоцелевого контроллера

Многоцелевой контроллер МРС (Multi Purpose Controller) используется в CCU, ACU, ECU и EICU блоках. Проверка МРС непрерывно производится с помощью модулей МОР. См. статью «Обзор панели МОP и управление аварийной сигнализацией» для детального обзора экранов МОР панели.

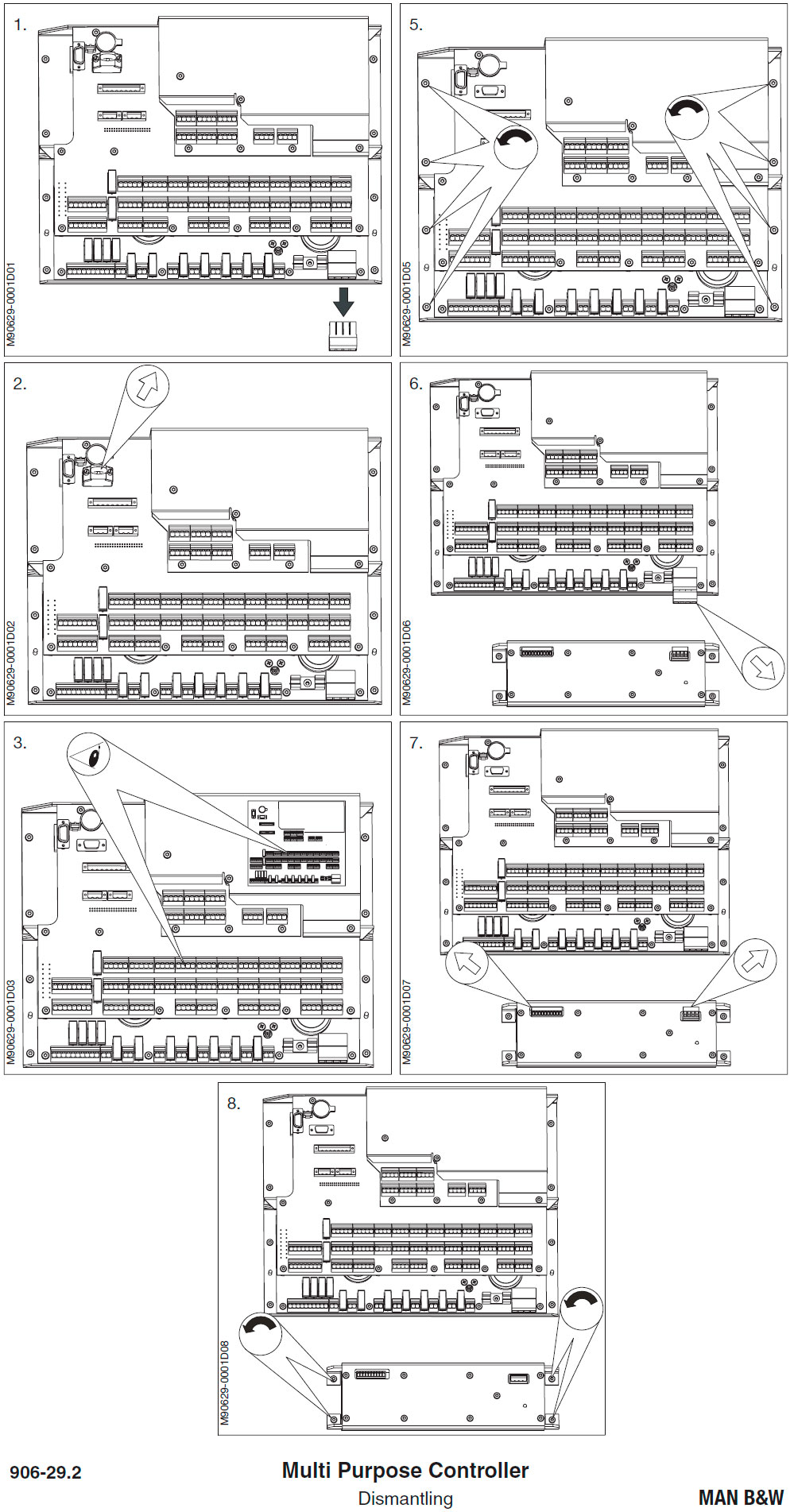

Демонтаж многоцелевого контроллера

ДЕМОНТАЖ ПЛАТЫ

Отсоединить силовой коннектор. Отключить ID-ключ. Проверить размещение коннекторов согласно таблице, приведенной на металлической пластине платы МРС. При необходимости запишите размещение коннектора. Отсоедините все коннекторы на плате МРС. Отдать винты крепления платы МРС и снять её с панели.

ДЕМОНТАЖ УСИЛИТЕЛЯ

Усилители в блоках CCU и ACU установлены внизу платы МРС. Отсоединить штекер силового коннектора внизу платы МРС. Вытащить штекера двух коннекторов на усилителе. Отдать винты крепления усилителя и удалить его с панели.

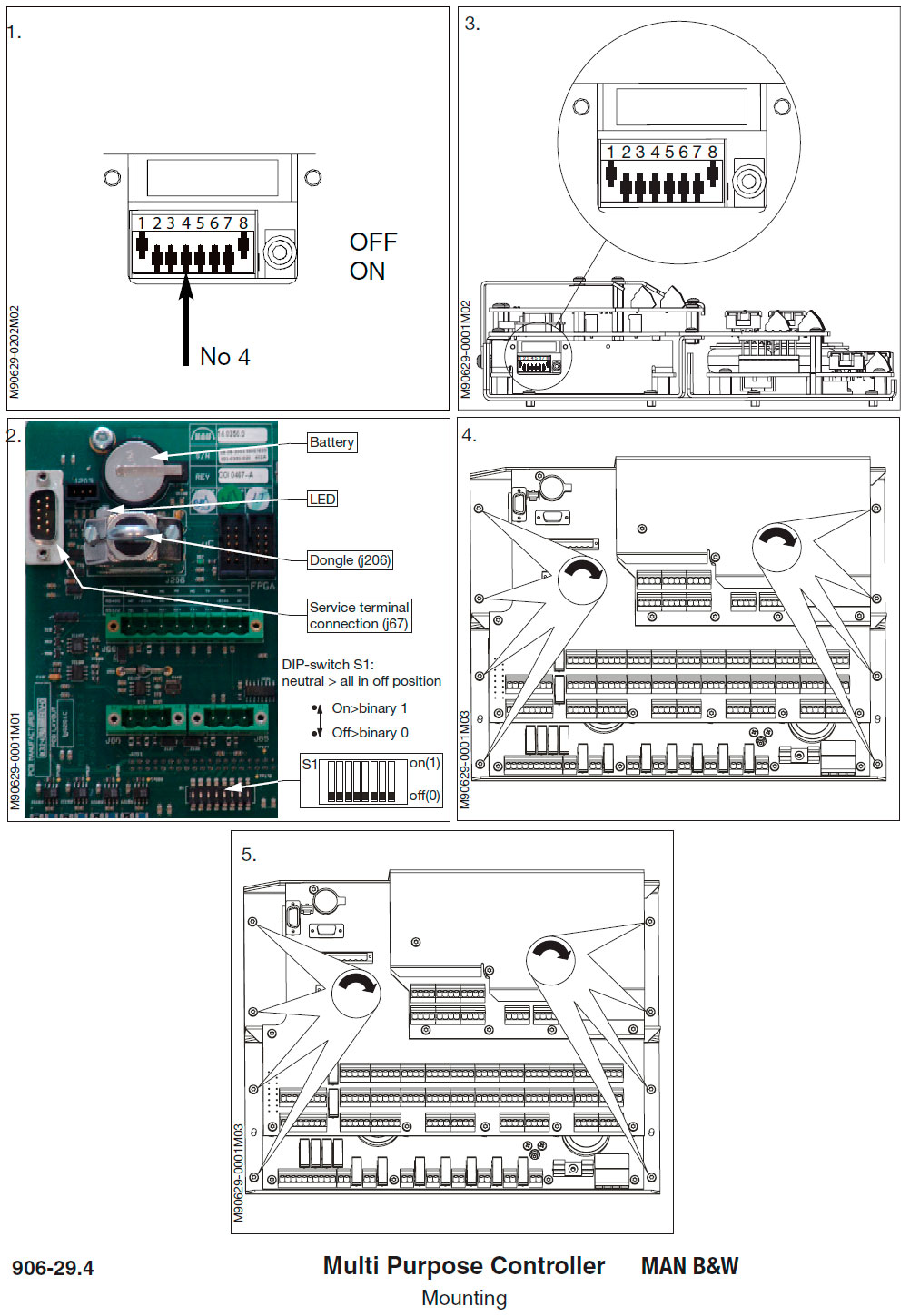

Монтаж многоцелевого контроллера

МОНТАЖ ПЛАТЫ

- 1. Предупреждения:

Если запасные части МРС использовались прежде на другом двигателе, то необходимо подвергнуть МРС обновлению программного обеспечения с панели МОР. Это осуществляется следующим путём: Установить утопленный выключатель на стороне переставляемой панели в положение OFF. Установить МРС, как описано. Подать питание на МРС и дать возможность МРС загрузиться.

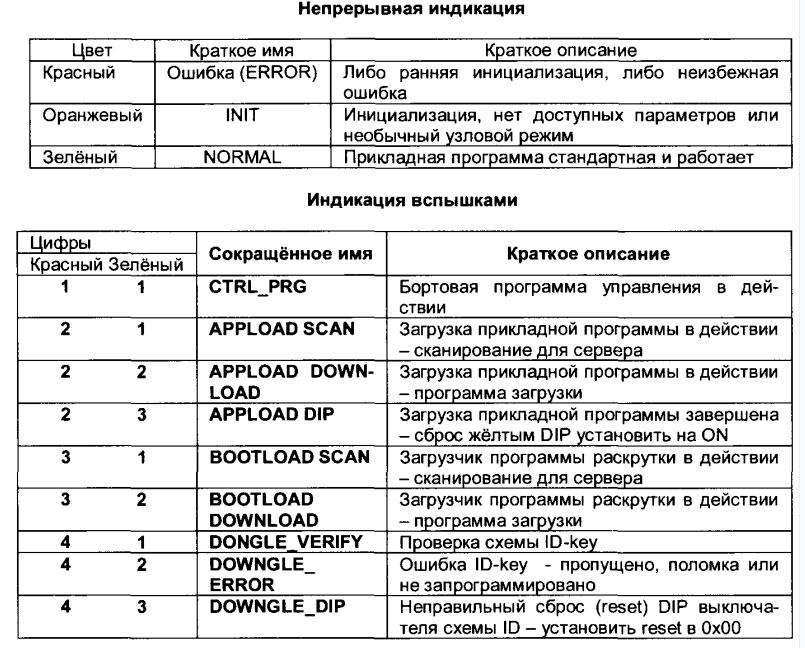

Когда загорится красный светодиод 2 раза и зелёный 3 (APPLOAD DIP), установить жёлтый утопленный выключатель №4 в положение ON. Замечание: не устанавливайте плату МРС без резервной батареи. Замена батареи многоцелевого контроллера МРС может вызвать сброс и перезапуск (reset and restart) МРС. Поэтому менять батарею необходимо только в порту с остановленным двигателем или при плавании в неограниченной акватории, когда перезапуск МРС не повлияет каким-либо риском на судно или двигатель. Батарея служит только, как резервное питание для встроенных в МРС часов и низкий уровень батареи в течение нескольких дней до прихода в порт не повлияет на безопасную работу двигателя.

- 2.Убедиться, что резервная батарея установлена и DIP выключатель S1 в нейтральном положении. Это значит, что все выключатели в положении «off», что эквивалентно двоичному «0».

- 3. Проверить, чтобы все цветные DIP выключатели 1 и 8 на плате МРС находились в положении «off».

- 4. Установить на панель плату МРС.

- 5. .Подключить коннекторы согласно табличке, данной на металлической пластине панели МРС.

- 6.7. Установить ID ключ и коннектор питания.

- 8. Во время процесса запуска светодиод будет вспыхивать, и плата МРС будет несколько раз перезагружаться (reboot). Во время запуска МРС верифицирует включённое состояние ID ключа Программа МРС считывает ID число и проверяет, находится ли ID ключ в правильном формате и диапазоне, она считывает значение S1 DIP ключа и верифицирует его относительно нулевого значения (Off). Новая плата МРС будет загружаться программным обеспечением и уставками из МОР панели во время этого процесса. Программа осуществляет верификацию ID - ключа и теперь готова продолжать поочерёдную загрузку. Любые отклонения будут сообщаться посредством светодиода LED. Время запуска может варьироваться, и составит около 15 минут. Когда LED покажет зелёный свет, это значит, что плата МРС работает нормально.

- 9,10. Используя два винта поставить на место усилитель. Подключить два коннектора на усилитель и силовой коннектор на плату МРС.

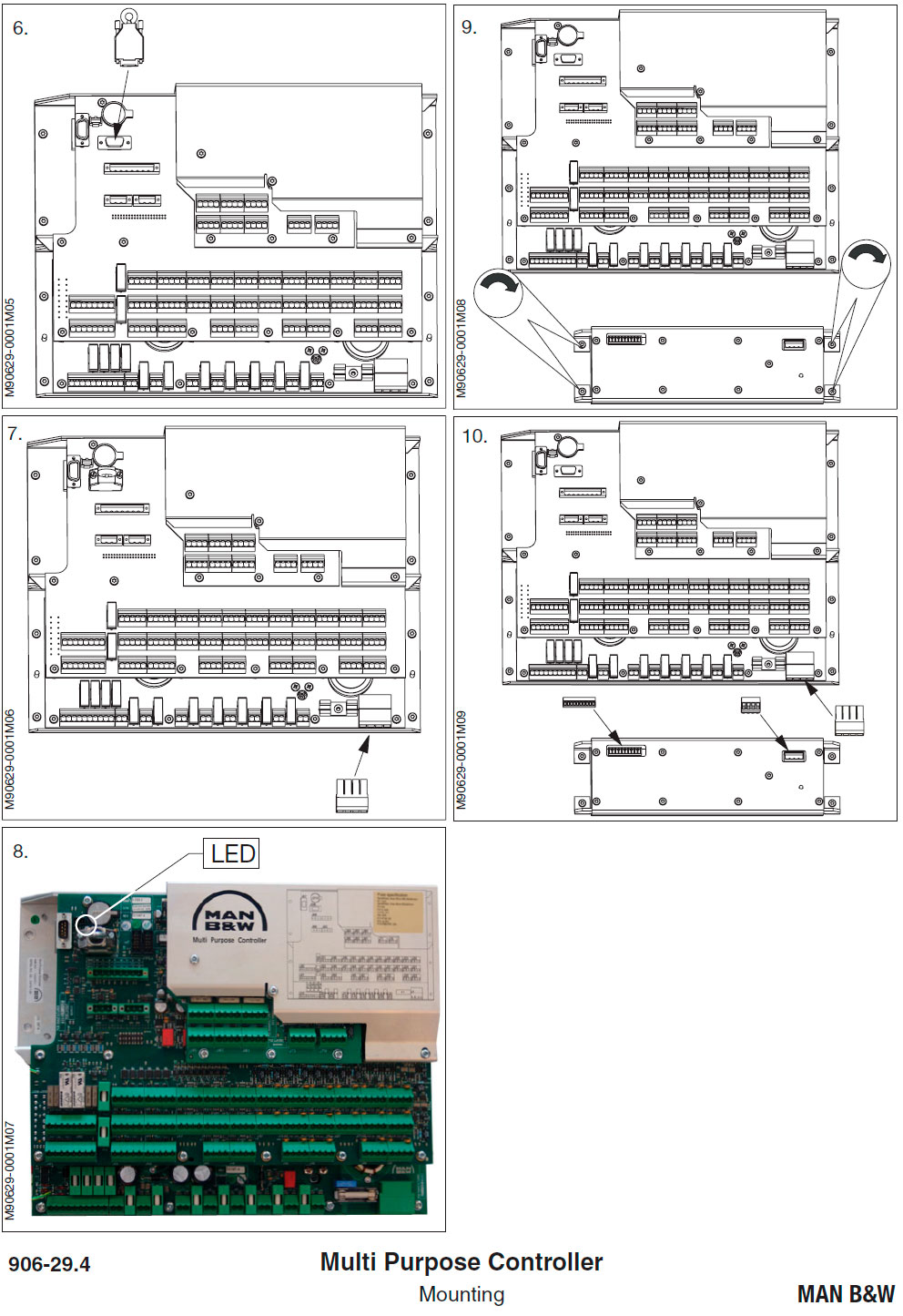

Приложение к многоцелевому контроллеру МРС

Multi Purpose Controller

Светодиод LED MPC даёт вспышки разных последовательностей в соответствии с выполняемым процессом. Некоторые из этих индикаций служат для обычного использования, а некоторые для обслуживающего персонала. Все последовательности индикации LED показаны ниже на диаграмме. При необходимости можно обращаться к персоналу MAN Diesel A/S.

LED ИНДИКАЦИЯ ПАНЕЛИ MPC

Первая часть документа описывает синтаксис (строение) индикации LED и даёт краткое описание по каждой применяемой индикации. Вторая часть содержит более детальное описание различных индикаций.

СИНТАКСИС

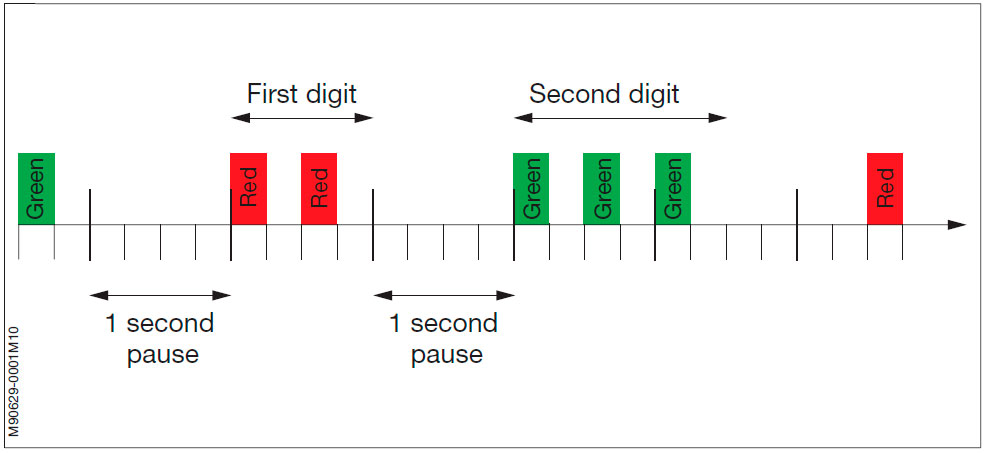

LED МРС может выдавать индикацию, путём непрерывного свечения либо вспышками. Индикация LED уникально идентифицируется с помощью цвета, который излучает LED MPC. Индикация вспышками состоит из двух импульсных шлейфов, разделённых во времени 1-секундной паузой. Каждый из этих импульсных шлейфов представляет целое число. Все импульсы выставляются на жёлтом фоне. Первый импульсный шлейф будет переменным между жёлтым задним и передним красным фоном, в то время как второй будет использовать зелёный в качестве переднего фона.

Для распознавания индикации пользователь поэтому должен заметить количество красных и зелёных импульсов. Первая цифра определяется количеством красных импульсов, а вторая цифра количеством зелёных импульсов. В приведенном примере код индикации, поэтому будет (2,3).

ИНДИКАЦИИ

Подробное описание LED индикации

ERROR (RED)

Этот код применяется в основном для индикации, когда МРС определяет фатальную ошибку. Однако МРС будет использовать эту индикацию во время преждевременной инициализации. Поэтому пользователь должен воспринимать этот код как индикацию ошибки, если он удерживается более 10 секунд.

INIT (ORANGE)

Этот код используется главным образом для инициализации индикации, но МРС может также использовать эту индикацию для сигнализации одного из следующих состояний:

No parameters: необоснованные параметры имеют место в программном обеспечении.

Режим тестирования или конфигурации: МРС находится в необычной схеме режима.

Обычно, если INIT код высвечивается дольше 10 секунд, то он будет показывать одно из последующих состояний.

NORMAL (Green) - Программа загружена и работает;

CTRL PGM (1,1) - Один из бортовых микроконтроллеров программируется. Это часть процесса инициализации МРС; APPLOAD SCAN(2,1) - Прикладная программа загрузки пытается найти сервер, которому возможно загрузить её прикладную программу. Если этот код удерживается, то это указывает на то, что либо сервер прикладной программы не подключён к сети либо сеть неисправна;

APLOAD DOWNLOAD (2,2) - Прикладная программа загружается;

APPLOAD DIP (2,3) - Жёлтый выключатель DIP на плате CPU МРС может быть использован для форсирования загрузки новой прикладной программы. Во избежание зацикливания необходимо жёлтым DIP-ключом, по завершению такой ускоренной программы, сделать сброс (reset), установить его на ON/down;

BOOTLOAD SCAN (3,1) -Эта индикация является сходной с индикацией APPLOAD SCAN за исключением того, что этот код показывает, что нет приемлемого сервера, для которого МРС может загрузить новую программу загрузки (bootloader). Этот код должен только высвечиваться, если производятся попытки для обновления программы bootloader с использованием специальной программы обновления;

BOOTLOAD DOWNLOAD (2,3) - Новая программа ускоренной загрузки загружается и программируется;

DONGLE VERIFY (4,1) - Проверяется ID-ключ. Это должно занимать только пару секунд;

DONGLE ERROR (4,2) - Определяется ошибка ID-ключа. Либо ID-ключ пропущен, либо поломан либо содержит неправильное значение. Попытайтесь его перепрограммировать;

DONGLE DIP (4,3) - DIP-ключ, установленный на плате CMI/O, используется для программирования DIP-ключа. Процесс программирования требует, чтобы этот DIP-ключ сбрасывался до завершения. Этот код служит для подсказки пользователю об этом. Переустановить DIP-ключи платы CMI/O в OFF/down.

Литература

Эксплуатация, обслуживание и ремонт двигателей MAN B&W-ME - Пипченко А.Н., Пономаренко В.В., Шевченко В.А. [2014]

MAN B&W K98ME - VOLUME II MAINTENANCE