Циркуляционное масло (масло смазки и охлаждения)

Должны выбираться машинные масла с вязкостью SAE30 и запрещено применение окисляющего и вызывающего коррозию масла.

В порядке поддержания поршневого пространства и коленвала чистыми от отложений, масла должны обладать моющими и коагуляционными свойствами (dispersancy/detergency). В этом отношении превосходными являются щелочные (Alkaline) циркуляционные масла.

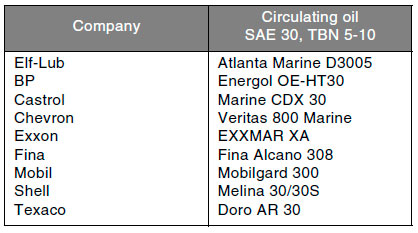

Международные брэнды масел, перечисленные ниже, имеют удовлетворительный результат применения на одной и более дизельных установках MAN B&W.

Этот перечень безусловно не является полным, масла других компаний могут быть также применимы.

Система циркуляционного масла

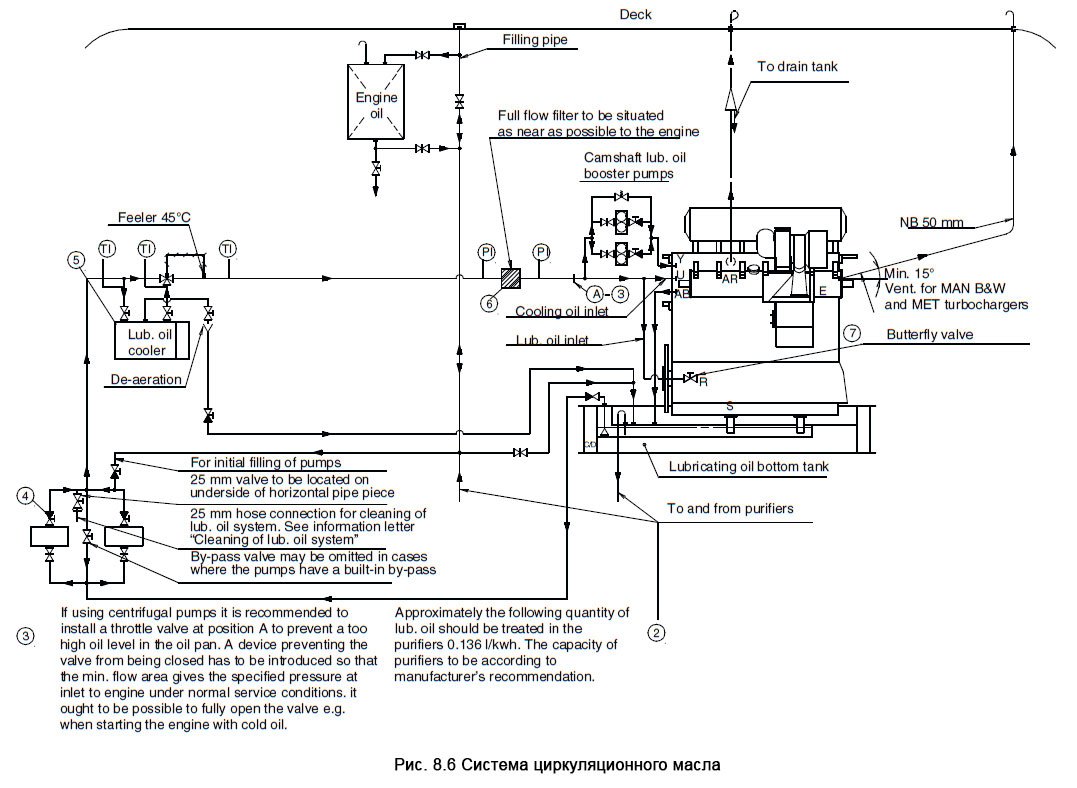

Насос (4), рис. 8.6 забирает масло со дна танка и прокачивает его через холодильник масла (5), фильтр (6), с абсолютной чистотой от 50 мкр (0.05 мм), соответствующий номинальной мелкости примерно 30 мкр при поддержании потока до 90%) и после этого подаёт его в двигатель через два фланца U и R.

Через U проходит основная часть масла и телескопической трубой направляется к коллектору охлаждения поршня, где оно распределяется для охлаждения поршня и смазки подшипника. От подшипников крейцкопфа масло протекает через сверления в шатунах на подшипники пальцев кривошипа.

Через R1 остальное масло поступает на смазку рамовых подшипников, упорный подшипник и турбонагнетатель, если системное масло и масло коленчатого вала являются отдельными системами.

Через R2, если масляная система является общей.

Определённое количество масла, идущее к коллектору охлаждения поршня и главному подшипнику, регулируется дроссельным клапаном (7) или дисковой диафрагмой. Масло распределяется внутри двигателя как показано на рис. 8.6.

Неисправности системы циркуляционного масла

1. НЕИСПРАВНОСТИ ОХЛАЖДАЮЩЕГО МАСЛА.

Масло для охлаждения поршня поступает через телескопическую трубу, крепящуюся к кронштейну на крейцкопфе. Здесь оно распределяется, поступая на подшипник крейцкопфа (crosshead), направляющие башмаки (guide shoes), палец кривошипа (crankpin), подшипник и в головку поршня (piston crown).

Сбои в поступлении масла охлаждения поршня к одному или более поршням могут быть вызваны отложениями и коксованием тяжёлого масла в камерах охлаждения. Это вызовет снижение охлаждения и как следствие увеличение температуры деталей. В таких случаях во избежание повреждения головок поршня должны быть снижены немедленно цилиндровые нагрузки (см. ниже slow-down), а в отношении поршней при первом удобном случае очистить охлаждающие коллекторы.

Неисправности в охлаждении масла вызовут Аларм и снижение оборотов двигателя, см. статью «Меры безопасности и информация по двигателю».

Для установок с ВРШ (винт регулируемого шага) и подключённым к сети валогенератором должен автоматически запускаться вспомогательный двигатель и подключаться к сети перед тем, как отключится валогенератор и двигатель снизит обороты, см. Plate 70311 Sequence Diagram инструкции производителя.

После устранения неисправности в масляном охлаждении, должны быть проверены (при работающем насосе циркуляционного масла) на протечку масла соединения в картере (crankcase) и, что масляные каналы из крейцкопфа, подшипников пальца кривошипа, и охлаждения цилиндра в порядке.

2. НЕИСПРАВНОСТИ СМАЗОЧНОГО МАСЛА.

Если давление смазочного масла падает ниже установленного значения, то оборудование защиты двигателя должно снизить скорость двигателя до нижнего уровня и остановить двигатель, если давление масла достигнет уровня Shut down.

Для СРР установок с подключённым к сети валогенератором должен автоматически запускаться вспомогательный двигатель и подключаться к сети перед тем, как отключится валогенератор и двигатель снизит обороты, см. Plate 70311 Sequence Diagram инструкции производителя.

Найти и устранить причину падения давления. Проверить в картере и масляном поддоне наличие следов выплавления белого металла (см. статью «Проверки во время стоянок»).

«Прослушать» двигатель через 15-30 минут после запуска и вновь часом позже и, наконец, проверить после достижения полной нагрузки (см. статью «Подготовка к пуску и пуск»).

Обслуживание системы циркуляционного масла

Очистка масляных систем

В новых масляных системах также, как и в системах, в которых масло сливается через дренаж перед ремонтом или заменой масла, необходимо как можно больше позаботиться о том, чтобы избежать попадания и наличия абразивных частиц, поскольку фильтры и центрифуги будут удалять их с замедлением и некоторые из них могут проникнуть в подшипники и т.п. По этой причине, перед тем как заполнять систему, строго рекомендуется тщательно прочистить трубы, холодильники, днище танка.

Очистка системы циркуляционного масла

Приведенные рекомендации базируются на нашем опыте эксплуатации и служат для того, чтобы дать кладовщикам и операторам по возможности наилучшие советы, чтобы избежать проблемы с новыми или после капитального ремонта двигателями.

Инструкции, данные в этой книге, являются сокращённой версией, охватывающие предпродажные процедуры испытания. Копию полных процедур промывки (flushing procedure) можно получить через MAN B&W или производителя двигателя.

1. ОЧИСТКА СИСТЕМЫ ПЕРЕД ЗАПОЛНЕНИЕМ.

В порядке уменьшения риска повреждения подшипника естественно важно руководствоваться инструкцией по очистке картера, масляного поддона, труб и днища танка. Однако одинаково важно, чтобы системные трубы и компоненты между фильтрами и подшипниками также были тщательно очищены для удаления сварочных и оксидных окалин. Если трубы обрабатывались песком и таким образом тщательно зачищались или промывались кислотным раствором, то после этого они должны быть тщательно промыты щелочным раствором и сразу после этого поверхность должна быть защищена от коррозии.

Кроме этого частицы могут появиться в холодильниках циркуляционного масла, потому рекомендуется, чтобы они были также очищены.

2. ПРОЦЕДУРА ПРОМЫВКИ ГЛАВНОГО ЛУБРИКАТОРА И МАСЛЯНОЙ СИСТЕМЫ

Практика показывает, что как в течение, так и после генеральной промывки абразивные частицы могут ещё оставаться внутри циркуляционной системы масла. По этой причине необходимо промыть всю систему путём продолжительной прокачки масла в обход подшипников двигателя и т.п.

Это делается, чтобы удалить любые абразивные частицы и до того, как масло вновь пустить к подшипникам, очень важно убедиться в том, что система и масло очищены достаточно.

Во время промывки подшипники должны быть тщательно защищены от попадания грязи. Методы, используемые для обеспечения эффективного удаления частиц во время циркуляции масла, зависят от задействованного оборудования на установке, особенно от типа фильтров, центрифуг лубрикаторного масла и конфигурации донного танка.

Очистка выполняется с использованием центрифуг лубрикаторного масла и путём фильтрования масла. Специальный промывочный фильтр на 10 микрон часто используется как приложение или вместо системного фильтра.

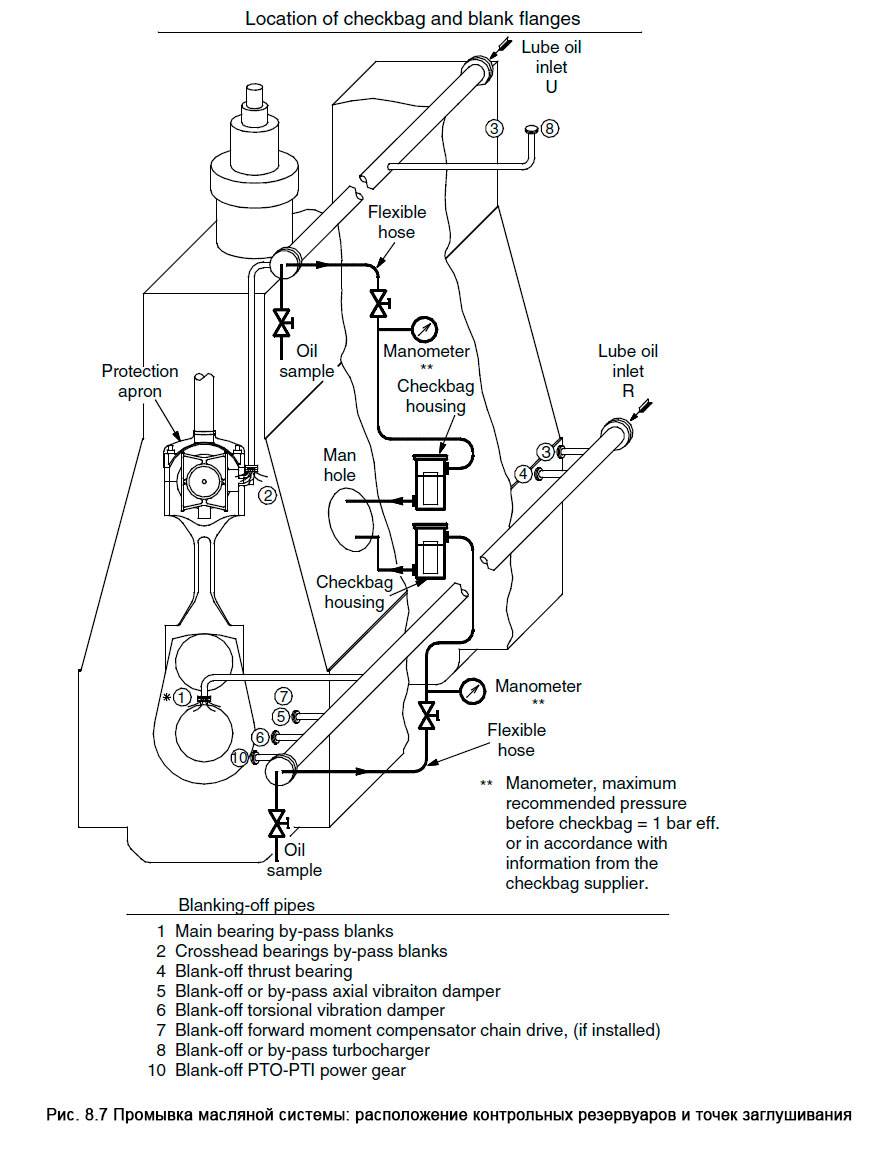

Следующие объекты байпассируются с помощью глушения (blanking off) специальными заготовками:

- а) рамовые подшипники;

- б) крейцкопфы;

- в) упорный подшипник;

- г) турбонагнетатели (MAN B&W, МЕТ - Mitsubishi);

- д) аксиальный вибрационный демпфер;

- е) торсиальный вибрационный демпфер;

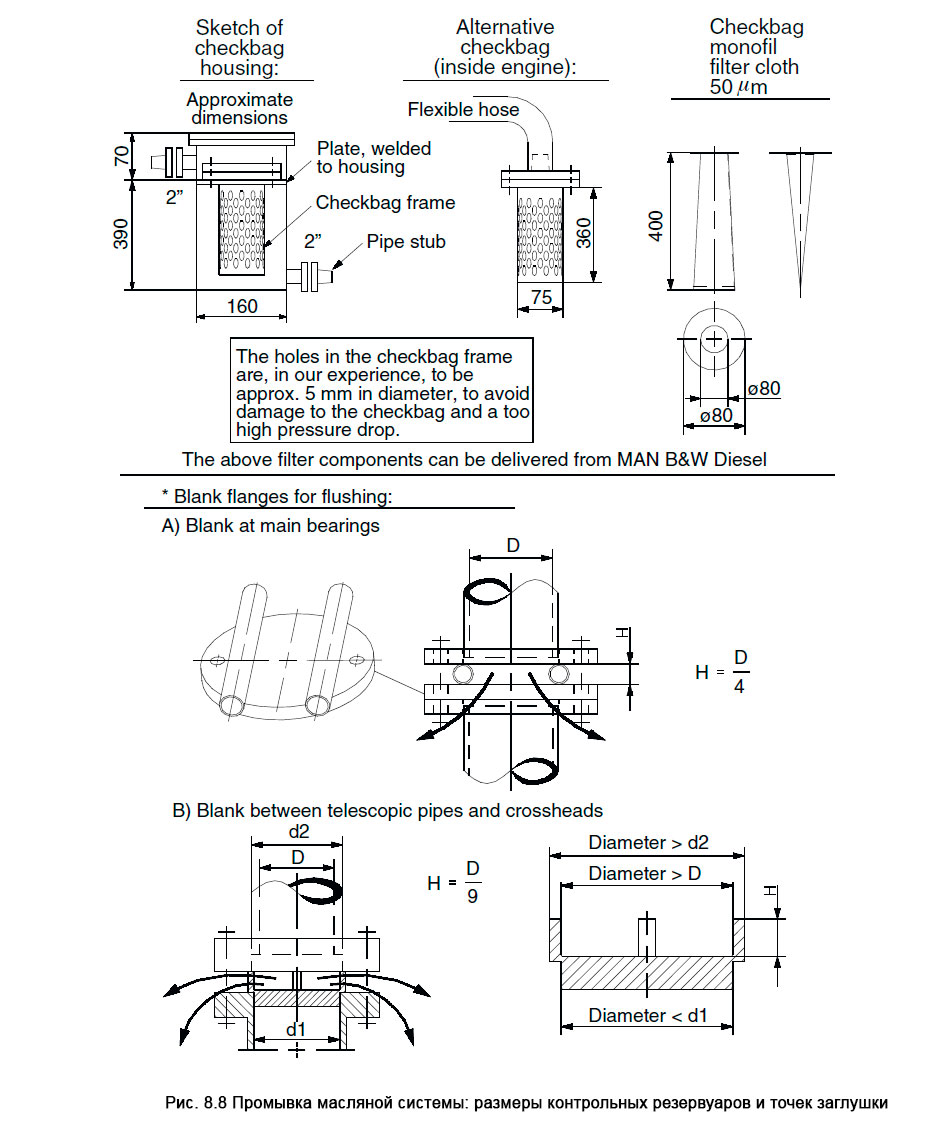

- ж) компенсаторы момента. См. также рис. 8.7 и рис. 8.8. Проектом может быть предусмотрена открывающаяся крышка подшипника крейцкопфа с резиновым козырьком для защиты при промывке.

Поскольку циркуляционное масло не может байпассировать донный танк (bottom tank), то весь объём масла будет участвовать в промывке.

В течение промывки масло должно подогреваться до 60-65 град. Цельсия и прокачиваться, используя полную мощность насоса, чтобы обеспечить удаление всех загрязнений внутри труб и других компонентов. Весьма существенным является создание скорости потока, которое вызовет турбулентный поток в трубах для обеспечения промывки. Турбулентный поток достигается с числом Рейнольдса 3000 и более:

Re = 1000xVxD/v, где Re - число Рейнольдса, V - средняя вязкость потока, v = кинематическая вязкость (cSt); D = внутренний диаметр трубы (мм).

Предварительный подогрев может быть выполнен, например, путём заполнения водной стороны холодильника циркуляционного масла (между клапанами до и после холодильника) свежей водой, а затем подводом пара в эту область. Во время процесса деаэрации труба должна быть открыта, а количество пара удерживаться таким, чтобы давление в холодильнике было низким. Чтобы получать репрезентативный контроль чистоты масляной системы во время промывки, используют «контрольные резервуары» (control bags), шириной 100 мм и длиной 400 мм и площадью поверхности не менее 1000 см2. Предлагаемые варианты арматуры для измерений показаны на рис. 8.8.

Для обеспечения чистки масляной системы после фильтра в системе размещаются два резервуара (bags), один на конце главного трубопровода подвода масла для телескопических труб и один на конце главного трубопровода смазочного масла подшипников.

Для обеспечения чистоты самого масла другой резервуар питается циркуляционным маслом от концевика на нижней стороне горизонтальной части главной трубы между циркуляционным масляным насосом и главным фильтром. Этот резервуар должен быть заполнен до отметки 25 мм в пластиковом рукаве, подвешенном к коленвалу. С интервалом примерно два часа резервуары проверяются на задержанные частицы, после чего они очищаются и подвешиваются вновь без нарушения циркуляции масла в главной системе. Поток масла через контрольные резервуары должен быть достаточным для непрерывного заполнения маслом. Правильный поток достигается путём дросселирования на патрубках, питающих резервуары. Максимальное рекомендуемое давление через контрольный резервуар составляет 1 бар или в соответствии с информацией поставщика контрольного резервуара.

При условии, что масло циркулирует от насоса на полную мощность, можно сделать заключение о достаточной чистоте, если в течение двух часов нет собранных абразивных частиц.

Дополнительно к этому, а также в соответствии с данными последних проверок, рекомендуется, чтобы параллельно использованию контрольного резервуара чистота лубрикаторного масла проверялась подсчётом частиц для установления их концентрации, размеров и примесей. Если применяется метод подсчёта частиц, то промывка не должна признаваться завершённой, пока чистота не достигнет стандарта ISO4406, т.е. меньше либо равно 19/15 (что соответствует NAS 1638, Class 10).

Для улучшения очистки рекомендуется, чтобы в течение операций по промывке работали масляные центрифуги. При этом должны использоваться подогреватели масла для поддержания на должном уровне температуры масла.

! Если используются центрифуги без работы масляных циркуляционных насосов, то они будут только частично очищать масло, поскольку ввиду низкой скорости масла частицы будут иметь возможность откладываться в различных местах внутри масляной системы.

Портативный вибратор или молоток должны быть использованы для активации на внешней стороне трубопроводов смазочного масла во время промывки в порядке освобождения любых отложений в системе трубопроводов. При этом вибратор должен передвигаться на 1 метр каждые 10 минут так, чтобы избежать риска повреждения труб и сварки. Во время промывки для записей должен использоваться журнал промывок, см. плату 70823 том I инструкции производителя.

Поскольку большое количество инородных частиц и грязи будет обычно оседать на дне танка во время промывки и после (при низкой скорости потока), то рекомендуется, чтобы масло с донного танка перекачивалось в танк сепаратора через фильтр в 10 микрон, после чего донный танк очищается вручную. Масло должно вновь возвращаться в танк через фильтр в 10 микрон. Если очистка донного танка не выполняется, то это может приводить к частым блокировкам фильтров, поскольку осевшие частицы могут вновь проникнуть в систему:

- а) когда температура масла будет выше, чем во время промывки;

- б) при вибрациях двигателя и движении судна в штормовых условиях.

Замечание: если проверка масла выполняется только визуально, то надо помнить, что человеческий глаз способен различать частицы примерно 0,04 мм.

Во время работы двигателя толщина плёнки смазочного масла в подшипнике становится по крайней мере 0,005 мм или даже ниже. Следовательно, визуальная проверка масла не может защитить подшипники от проникновения вредных частиц. Поэтому рекомендуется инспектировать смазочное масло согласно ISO 4406.

Обработка циркуляционного масла

1. ОСНОВНЫЕ ПОЛОЖЕНИЯ

Очистка циркуляционного масла при работе двигателя осуществляется с помощью основного фильтра, центрифуг и по возможности байпасным фильтром, если он установлен, как показано на рис. 8.6.

Расход циркуляционного масла составляет около 0,14 г/кВт час, который должен компенсироваться добавлением нового смазочного масла. Продолжительность и необходимость обновления масла, которое будет управлять TBN и вязкость на приемлемом сбалансированном уровне, определяются качеством поставляемого масла. Для получения эффективной сепарации масла в центрифугах важно, чтобы скорость потока и температура поддерживались на оптимальном уровне, как описано ниже.

2. ПРОЦЕСС ЦЕНТРИФУГИРОВАНИЯ

Эффективность очистки базируется на принципе - обеспечить от начала до конца надлежащую очистку при сбалансированных условиях относительно скорости загрязнения двигателя путём сбалансированной скорости центрифугирования сепаратора, т.е.:

Количество добавленного за час загрязнения масла = количеству удалённого загрязнителя центрифугой за час.

Поскольку эффективность очистки центрифугой во многом зависит не только от объема системы, но и от скорости потока, то очень важно, чтобы она оптимизировалась. Это поясняется ниже.

3. ОБЪЁМ СИСТЕМЫ В ОТНОШЕНИИ ЦЕНТРИФУГИРОВАНИЯ

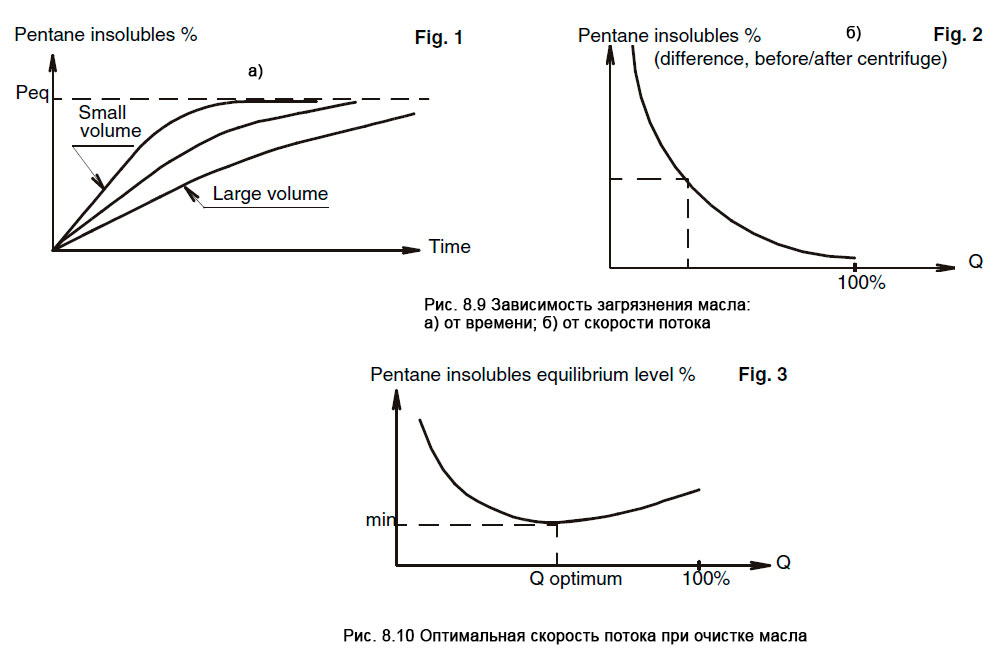

Как отмечалось выше, центрифуга, работающая на зарядку масла, будет в принципе после определённого времени, удалять некоторое количество загрязнителя в час, которое равно количеству загрязняющего материала, произведенного двигателем в такой же самый промежуток времени. Это означает, что система (двигатель, масло и центрифуга) сбалансирована на определённый уровень загрязнения масла (Peq), который обычно измеряется как pentane insolubles % - нерастворимые примеси пентана.

В небольших масляных системах (малого объёма) уровень баланса будет достигаться быстрее, чем в больших системах (рис. 8.9, а) - но окончательный уровень загрязнения одинаков для обеих систем, поскольку в этом отношении системное масло действует как носитель компонентов загрязнения.

Центрифуга может работать на большом диапазоне изменения скорости потока (Q). Опыт эксплуатации показывает, что содержание нерастворимого пентана до и после центрофугирования зависит от скорости потока, как показано на рис. 8.9, б, т.е. с ростом скорости потока Q количество удаляемого нерастворимого пентана будет снижаться. Поэтому можно сказать, что:

- а) При низких Q только малые порции масла проходят центрифугу, но очистка будет эффективной.

- б) При высоких Q большее количество масла проходит в час через центрифугу, но очистка будет менее эффективна.

Поэтому с помощью правильной регулировки скорости потока, рис 8.10, может быть получена оптимально сбалансированная очистка масла. Минимальный уровень загрязнения достигается путём подходящей скорости потока, соответствующей только части от максимальной производительности центрифуги.

4. РЕКОМЕНДАЦИИ ПО СКОРОСТИ ПОТОКА

Способность масляной системы «нести» продукты загрязнения определяется уровнем соотношения (detergency/dispersancy): моющая присадка/дисперсант (антикоагуляционная присадка). Это означает, что данное содержание загрязнителя - например, 1% нерастворимого пентана - должно быть в масле с присадками минимальным, но с числом частиц большим, чем в неразбавленном масле. Более того, частицы в масле с моющими присадками будут окружаться аддитивными добавками, которые обеспечивают специальную плотность очень близкую к самому маслу, что будет затруднять осадку частицы в центрифуге. Это изменит расположение минимума, относительно рассмотренного по рис. 8.10 и, как показано на рис. 8.11.

Можно видеть, что уравновешенный уровень детергентного (detergent oil) масла должен быть выше, чем в неразбавленном масле (straight oil), а оптимальная скорость потока должна быть ниже. Однако, поскольку наиболее важным фактором является размер частицы (риск от задира и износ подшипника), то вышеупомянутая разница в уровнях баланса является менее важной. При этом следующие рекомендации могут быть использованы:

Как правило:

- а) оптимальная скорость потока сепарирования для масла с моющей присадкой (detergate oil) составляет примерно 20-25% от максимальной производительности центрифуги;

- б) тогда как для неразбавленного (straight oil) масла она составляет 50-60%;

- в) это означает, что для большинства масляных систем оптимум должен быть около 30-40% максимальной производительности центрифуги. Температура предварительного подогрева должна быть около 80 °С.

Ухудшение свойств масла

1. ОСНОВНЫЕ ПОЛОЖЕНИЯ

Масло редко теряет свойства образования масляной плёнки, которая снижает трение, но оно может становиться коррозийным, что приводит к огрублению поверхностей и может стать причиной выплавления баббита (white metal). В таких случаях должен быть восстановлен не только подшипниковый металл, но также и шейки путем отполировки свинцовыми белилами (silvery white).

Коррозийность смазочного масла является следствием повышенного окисления самого масла (Total Acid Number, TAN) или следствием наличия неорганических окислителей (Strong Acid Number, SAN), см. далее в этом разделе. В обоих случаях наличие воды будет приумножать эффект окисления, особенно морской воды.

2. ОКИСЛЕНИЕ МАСЕЛ

При нормальной эксплуатационной температуре скорость окисления является несущественной, однако следующие факторы будут ускорять процесс:

A) Высокая температура. Температурный уровень будет расти, если холодильники неэффективны. Локальная температура поршней будет нарастать, если циркуляция масла не продолжается около 15 минут после остановки двигателя. То же самое будет происходить в электрических подогревателях, если не продолжить циркуляцию в течение 5 минут после выключения их, или, если подогреватель лишь частично заполнен маслом (неудовлетворительная вентиляция).

B) Воздушно вовлекаемая добавка. Должна быть обеспечена хорошая вентиляция донного танка. Общее количество масла должно быть таким, чтобы оно не циркулировало более 15-18 раз в час. Это обеспечит достаточное время для деаэрации в течение периода «отдыха» в донном танке.

Важно, чтобы всё содержимое масло принимало участие в циркуляции, т е. необходимо избегать застоя.

С. Действие катализаторов. Если в масле имеют место окислительные катализаторы, то процесс окисления будет ускоряться. В этом отношении особо активными являются частицы износа меди и железа, а также ржавчина. Дополнительно этому продукты самого масла подобные лакам ускоряют окислительное действие. Поэтому непрерывная очистка очень важна для поддержания низкого уровня загрязнения.

Если вода испаряется с горячего масла в донном танке и конденсируется на подволоке, то на нём образуется ржавчина и опадает в масло, создавая таким образом причину его окисления.

3. ПРИЗНАКИ УХУДШЕНИЯ

Если окисление становится угрожающим, то необходимы срочные меры, поскольку конечные стадии окисления могут развиваться и ускоряться очень быстро, т.е. в течение одной или двух недель. Если даже это случается редко, целесообразно быть осведомлённым по следующим признакам окисления, которые могут быть единичными либо в комбинации:

- Выпадение грязных осадков в сепараторе преумножается.

- Запах масла становится плохим (раздражающим или кислым).

- Механические поверхности коленчатого вала становятся кофейно-серыми (тонкий лаковый слой).

- Краска на коленвале лущится или вспучивается.

- В камерах охлаждения поршня образуются чрезмерные отложения нагара.

В случае серьёзного ухудшения масла система должна быть тщательно прочищена и промыта маслом перед тем, как заливать свежее масло.

4. ВОДА В МАСЛЕ

Необходимо избегать попадания воды в циркуляционное масло. Наличие воды особенно солёной будет:

- ускорять окисление масла (тенденция к образованию органических и неорганических окислителей).

- Проявлять тенденцию к коррозии механических поверхностей и, как следствие, увеличивать «грубость» вкладышей подшипников и поршневых пальцев и т.п.

- Проявлять тенденцию к образованию тонкой оксидной плёнки на баббите.

Кроме того, наличие свежей воды может усилить условия для бактериологической атаки. Для щелочных масел небольшое увеличение содержания воды не приводит сразу к ущербу, пока двигатель работает, однако оно должно быть по возможности быстро снижено до содержания не более 0,2%.

Если двигатель останавливается с повышенным содержанием воды в масле, то один раз каждый час он должен быть провернут немногим более ½ оборота (для остановки в различных положениях) при работающей циркуляции и центрифугировании (при температуре прогрева) для удаления воды. Это особенно важно в случае попадания забортной воды.

Вода в масле может быть выявлена путём просмотра капель на стекле или путём появления помутнения масла. Её наличие может быть также обнаружено с помощью погружения в пробу масла разогретого до 200-300 град, куска стекла или чугунного сплава. Если при погружении будет шипящий звук, то вода присутствует.

Если в масляной системе находится большое количество воды (забортной), то может быть удобно отсосать её осадок со дна танка. Проверить воду на солёность. В экстремальных случаях возможно надо удалить смесь воды и масла, прочистить и промыть систему, перед тем как заполнить её очищенным или новым маслом.

5. ПРОВЕРКА СОСТОЯНИЯ МАСЛА

Как описывалось раннее в пп 3 и 4, процесс восстановления масла включает такие проверки как: изменение количества сепарированного шлака; вид и запах масла; просмотр капель на стекле; лаковые образования на машинных поверхностях; лущение или вздутие краски; проверка на «шипение»; отложение сажи в головке поршня.

Кроме того, как минимум один раз в три месяца, должны отправляться пробы масла на берег для анализа. Пробы должны отбираться на работающем двигателе из пробного крана на главном трубопроводе, по которому масло циркулирует.

Контейнеры для ускорения анализа возможны от поставщиков масла. Однако такие пробы могут рассматриваться, как дополнительные и не должны подменять лабораторные анализы.

Циркуляционное масло: Анализы и характерные особенности

Анализы используемого масла чаще всего выполняются лабораториями компаний. Обычная их функция - определить состояние масла, базируясь на результатах анализа. Заключение обычно содержит следующие характеристики:

1. Характеристика плотности. Обычно 0.90-0.98, обычно используется для идентификации масла; рекомендуемые пределы изменения для используемого масла +/- 5% от первоначальной величины.

2. Вязкость. Вязкость увеличивается с окислением масла, а также при загрязнении цилиндровым маслом, тяжёлым топливом или водой. Причиной снижения вязкости может быть разбавление дизельным топливом. Рекомендуемые пределы изменения: максимум +40%, минимум -15% от первоначальной величины.

3. Точка воспламенения (Flash point, open cup). Нижняя температура, при которой масло выделяет воспламеняющиеся пары. Является признаком возможного загрязнения топливом. Рекомендуемый температурный предел мин. 180°С.

4. Общий кислотный показатель (TAN - Total Acid Number). Он отображает общее содержание органических и неорганических кислот в масле. Органические или «слабые» кислоты являются причиной окисления. TAN = SAN (Strong Acid Number) + Weak Acid Number. Рекомендуемый предел для используемого масла max.2.

5. SAN (Strong Acid Number). Выражает количество неорганических или сильных кислот в масле. Это обычно сульфатные кислоты от продуктов сгорания или гидрохлоридные кислоты от морской воды (устанавливается анализом). SAN делает масло корозионно активным, особенно при наличии воды, поэтому уровень SAN должен быть равен 0.

6. Щёлочность. Характеризуется отношением Alkalinity/TBN (Total Base Number). Характеризует уровень щелочности в маслах, содержащих кислотные нейтрализующие добавки, см. также Servise Letter SL02-408/KE. Рекомендуемые пределы max. +100%, min - 30% от первоначального состояния.

7. Вода. Большие риски, если имеют место высокие значения TAN и SAN. Морская вода имеет больший коррозийный эффект, чем пресная вода. Рекомендуемые предельные уровни: fresh 0,2% (0,5% f. Short periods) Saline: trace.

8. Conradsen Carbon. Остатки неполного сгорания или распада лубрикаторного и цилиндрового масла. Рекомендуемый уровень max. +3%.

9. Шлак (Ash). Некоторые добавки оставляют шлаки, которые могут быть индикаторами количества добавок в масло. Шлаки могут содержать также частицы износа, песка и грязи. Содержание шлаков используемого масла может быть оценено только на основании сравнения с содержанием шлаков неиспользуемого масла. Рекомендуемое предельное значение max. +2%.

10. Нерастворимые примеси. Обычно их относят к пентан/гептановым и бензольным нерастворимым примесям. Количество ингредиентов нерастворимых примесей проверяется следующим путём: в равных частях пробы масла растворяют с бензолом (С6Н6) и нормальным пентаном (С5Н12) или гептаном (С7Н14). Поскольку окисляемое масло (лакообразный нагар и компоненты лаков) растворимы только в бензоле, а не в пентане или гептане, то различие в количестве нерастворимых примесей будет показателем степени окисления масла. Бензольные нерастворимые примеси являются твёрдыми загрязнителями. Рекомендуемый предел нерегулируемых пентанных нерастворимых примесей макс. 2%, а бензольных нерастворимых примесей 1 %.

Приведенные предельные значения являются только справочно-рекомендательными.

Оценка состояния масла иногда может базироваться на показаниях одного параметра, в то время как обычно важно и необходимо опираться на показания всеохватывающего анализа. Для получения квалифицированного совета рекомендуется обращаться к поставщикам масла или двигателестроительным компаниям.

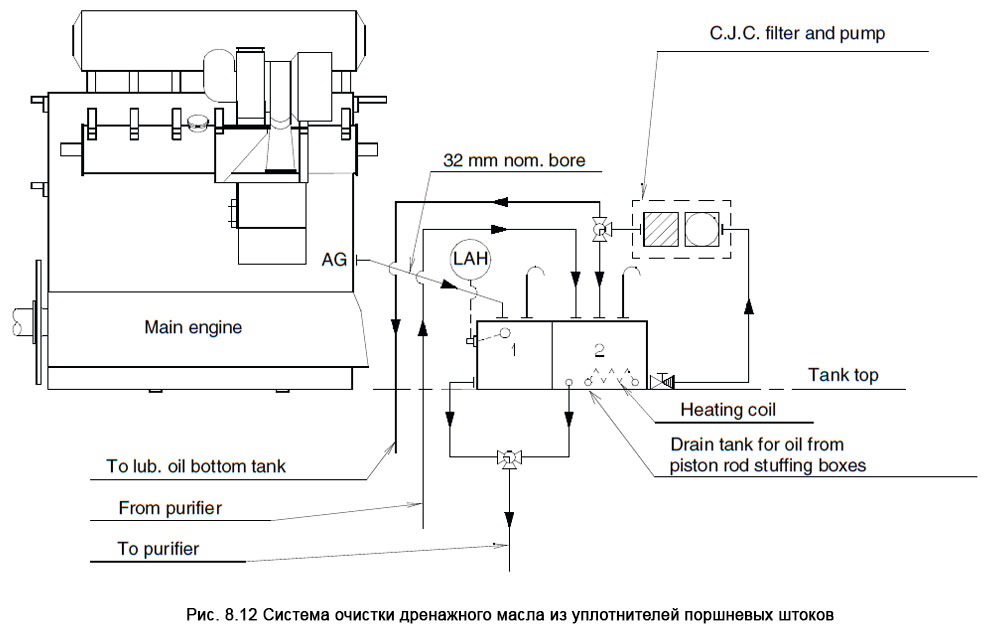

Масло, которое собирается из-под сальниковых уплотнителей поршневых штоков (piston rod staffing boxes), в основном является циркуляционным маслом с частичным добавлением цилиндрового масла и поэтому оно содержит примеси продувочного пространства. В основном это масло может быть использовано после тщательной очистки. Схема рис. 8.12 показывает очистные установки.

Слив масла собирается в танке №1. Когда танк почти заполнен, масло транспортируется через центрифугу в танк №2, а после этого центрифугой обрабатывается несколько раз. Когда дренажное масло обрабатывается центрифугой, то скорость потока должна быть снижена до 50% относительно той, которая обычно используется для циркуляции масла, и с повышением температуры предварительного прогрева около 90° С. Это вызвано тем, что вязкость дренажного масла больше вязкости циркуляционного масла, а также, тем, что часть продуктов загрязнения содержит окисленное цилиндровое масло с плотностью, которая не очень отличается от плотности самого циркуляционного масла.

Промывка водой должна выполняться только, если она рекомендована поставщиком масла. В конечном итоге сепарированное масло в танке №2 должно фильтроваться несколько раз через целлюлозный фильтр тонкой очистки при температуре 60-80°С. Это способствует удалению очень мелкой сажи и продуктов окисления не только с помощью центрифуги, и, поэтому делает возможным возврат масла в циркуляционную систему.

При использовании циркуляционного масла щелочного очищенного типа нет необходимости в анализе каждого заряда очищенного дренажного масла перед его возвратом в циркуляционную систему. Периодические пробы и анализ циркуляционного масла и дренажного масла будут достаточными.

Однако, если циркуляционное масло не щелочное, то всё очищенное дренажное масло должно проверяться на кислотность перед его возвратом в систему, например, путём анализа пробы. Общий кислотный номер TAN не должен превышать 2. См. также пункт 5, “Circulating Oil: Analysis & Characteristic Properties”. Если TAN превышает 2, то такое дренажное масло нельзя возвращать в систему.

Литература

Эксплуатация, обслуживание и ремонт двигателей MAN B&W-ME - Пипченко А.Н., Пономаренко В.В., Шевченко В.А. [2014]

50-108ME/ME-C - VOLUME I OPERATION