Достижение и поддержание хорошего состояния цилиндра требует оптимизации по многим факторам. Поскольку большинство из этих факторов могут изменяться в период эксплуатации - и могут подвергаться изменениям в пределах рабочих параметров со стороны обслуживающего персонала - очень важно, чтобы условия работы и рекомендации изготовителей по возможности были близкими.

Путём непрерывного наблюдения, как правило, можно быстро распознать ненормальности и, следовательно, принять контрмеры на ранней стадии.

В частности рекомендуется регулярная проверка состояния цилиндра путём инспекции через продувочные окна, концентрируя особое внимание на состоянии поршневых колец.

Чтобы покрыть все аспекты, данная глава разделена на семь следующих принципиально важных разделов:

- Общие сведения

- Функция поршневого кольца

- Инспектирование продувочного окна

- Ремонт с переборкой цилиндра

- Факторы, влияющие на износ цилиндра

- Эксплуатационные качества винта и отдельный раздел, посвящённый смазке цилиндра.

Функция поршневого кольца

Функцией поршневого кольца является создание газонепроницаемого уплотнения зазора между поршнем и цилиндровой втулкой. Это уплотнение достигается за счёт давления газа над и под поршневым кольцом, которое заставляет его выдвигаться относительно донышка кольцевой канавки и придвигаться к стенке цилиндра. В порядке обеспечения оптимального уплотнения важно, чтобы поршневые кольца, канавки и стенки цилиндра имели надлежащий профиль, и чтобы кольца могли свободно перемещаться в канавках (поскольку поршень должен делать также небольшие горизонтальные перемещения во время хода).

Смазка поршневых колец также, как и износ влияют на уплотнение.

Практика показывает, что неудовлетворительная работа поршневых колец является одним из главных факторов, приводящих к ухудшению состояния цилиндра.

В связи с этим регулярное наблюдение через продувочные окна особо рекомендуется как способ установления прогресса состояния, см. п. «Основные положения» ниже, а также п. «Замена поршневых колец».

Осмотр через продувочные окна

Осмотр через продувочные окна даёт полезную информацию о состоянии цилиндров, поршней и колец без существенных затрат. Он заключается в визуальной проверке поршня, колец и нижней части цилиндровой втулки непосредственно через окна продувочного воздуха. Для уменьшения риска пожара в продувочной камере необходимо убрать всякие масляные и углесодержащие отложения в камере и ресивере в связи с проведением осмотра.

Осмотр должен производиться при первой же остановке после длительного перехода, по возможности на якорной стоянке, чтобы получить наиболее надёжный результат в отношении эффективной и достаточной цилиндровой смазки и цикла горения (полного или неполного). Если осмотр выполняется по прибытии в порт, то результаты могут привести к заблуждению, поскольку производились манёвры при сниженной нагрузке проходом реки или канала, что требовало увеличенной дозы цилиндровой смазки и интенсивной смазки цилиндров. Более того, при сниженной нагрузке цикл горения мог быть неэффективным и с неполным сгоранием по причине качества топлива и рабочего состояния оборудования впрыска топлива. Поэтому настоятельно рекомендуется иметь в виду эту информацию.

ПРОЦЕДУРА

Осмотры через продувочные окна целесообразно выполнять вдвоём, когда один из специалистов с большим опытом проводит осмотр поверхностей, и сообщает свои заключения помощнику, который записывает их. Ассистент также управляет валоповоротным механизмом.

Необходимо поддерживать циркуляцию охлаждающей воды и охлаждающего масла для определения возможных протечек.

Подача пускового воздуха к главному пусковому клапану должна быть заблокирована. После этого можно открыть индикаторные клапана и провернуть двигатель валоповоротным устройством. Необходимо удалить смотровые крышки на стороне топливных насосов цилиндрового фрейма и прочистить проёмы. Удалить крышку ресивера продувочного воздуха.

! Не проникайте в ресивер продувочного воздуха до тех пор, пока он не будет провентилирован.

Необходимо осмотр начинать с того цилиндра, поршень которого ближе всего к нижней мёртвой точке, (BDC - bottom dead center).

Осмотрите поршень, кольца и стенку цилиндра. Протрите начисто рабочую поверхность ветошью для того, чтобы обеспечить правильную оценку состояния поршневых колец.

Для верного отображения деталей необходимо использовать мощные лампы.

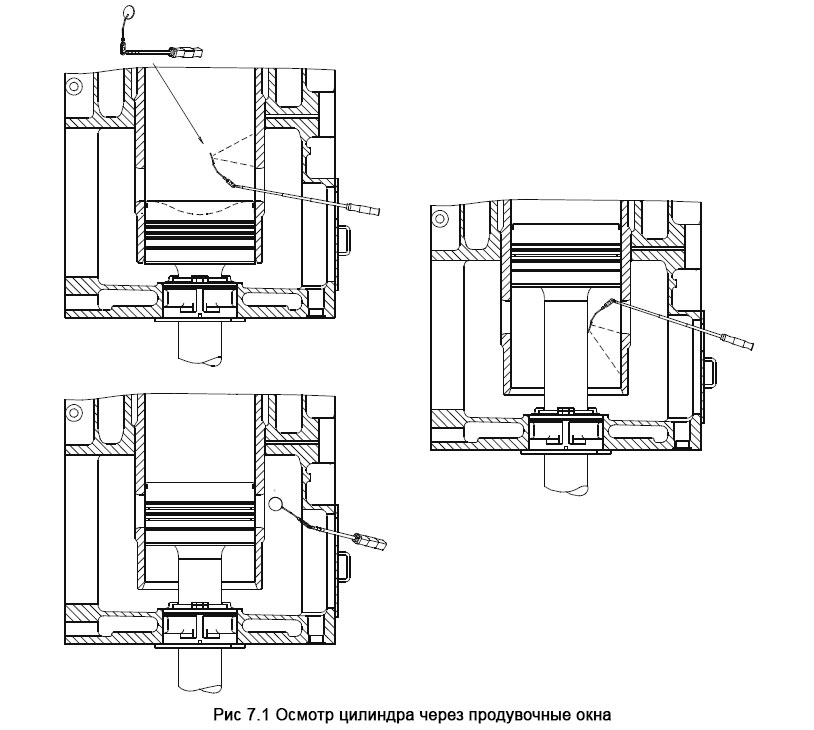

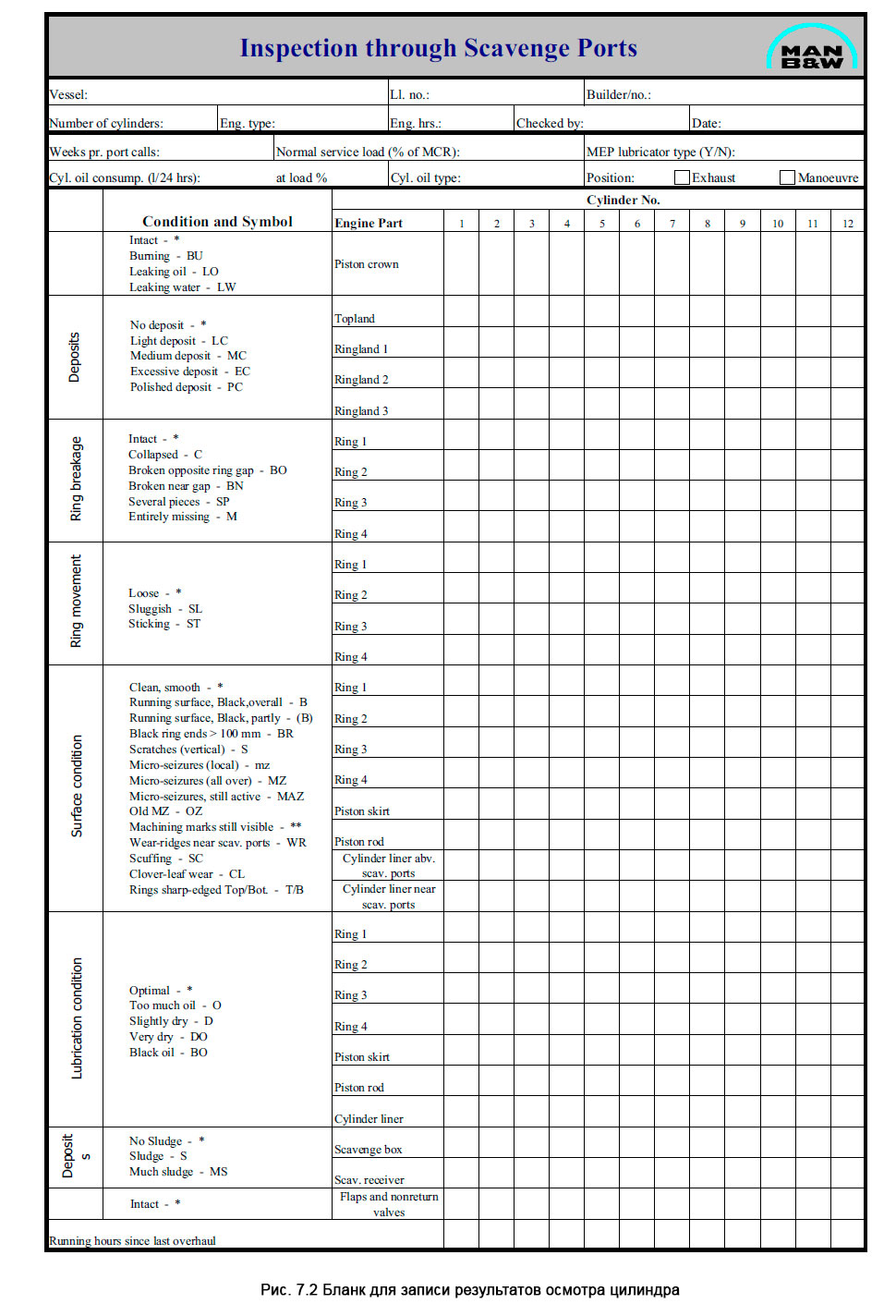

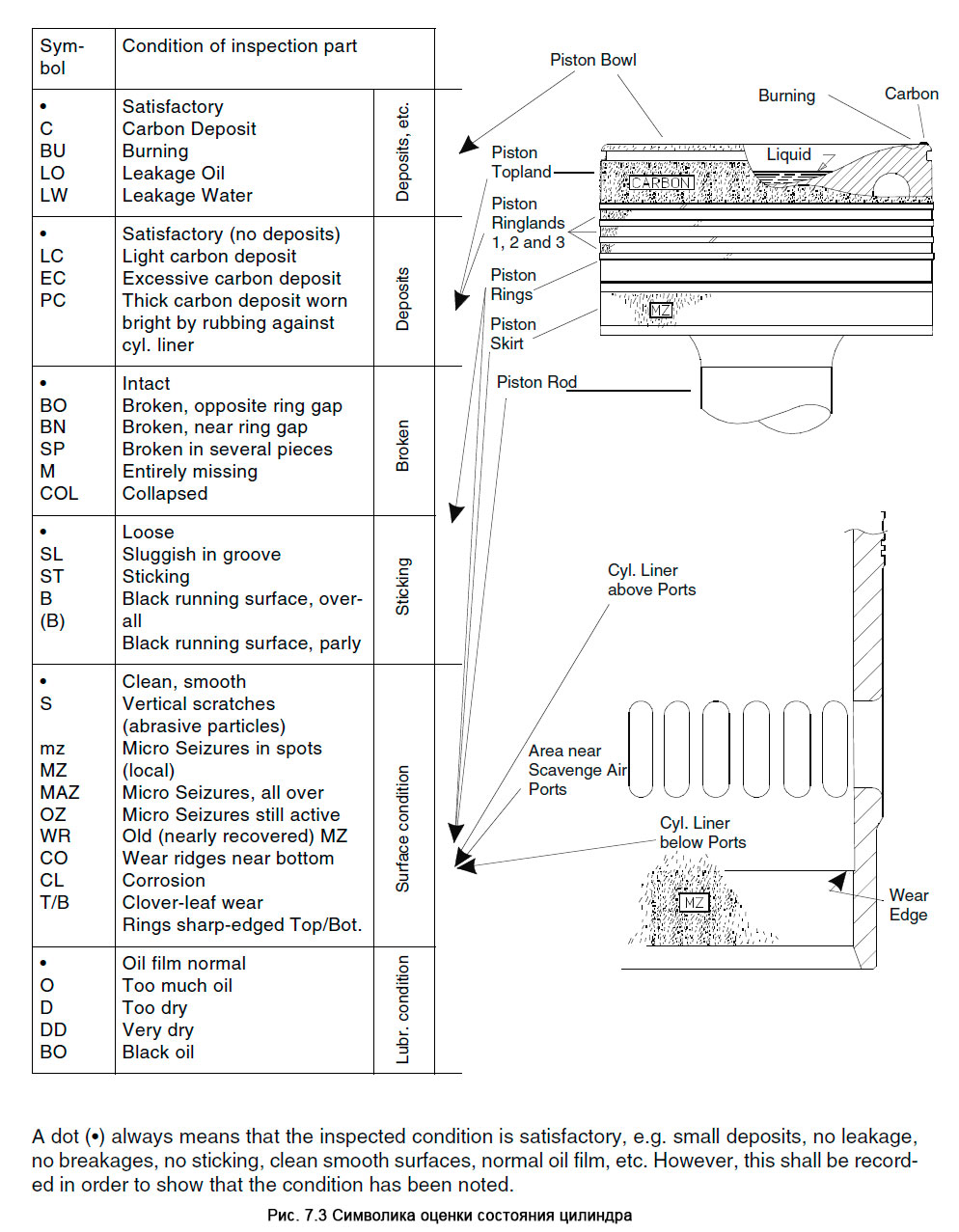

Относительно последовательности процедур см. рис. 7.1, а описания состояний см. п. «Обследования» ниже от А до Н, запись результатов в таблице рис. 7.2 «Осмотр через продувочные окна». Чтобы использовать более лёгкую интерпретацию обследования, рекомендуется использовать символику рис. 7.3. Поддерживайте записи в форме логбука по состоянию цилиндров.

После этого необходимо продолжить проверку следующего цилиндра, чей поршень находится ближе всего к BDC согласно порядку зажигания. Сделайте запись порядка осмотра для использования в последующих осмотрах.

Проверьте невозвратные клапана в системе вспомогательного наддува на возможное повреждение и лёгкость вращения.

ОБСЛЕДОВАНИЯ

A. Поршневые кольца: в хорошем состоянии

Когда осуществляется хорошее и стабильное обслуживание, то рабочие поверхности поршневых колец и цилиндровой втулки будут иметь притёртую полировку (это также применимо и к кольцам с нижней стороны и кольцевым канавкам, которые, однако, не могут быть видимыми. Кроме того, кольца должны двигаться свободно в канавках и быть хорошо смазанными, неповреждёнными и без заусенцев.

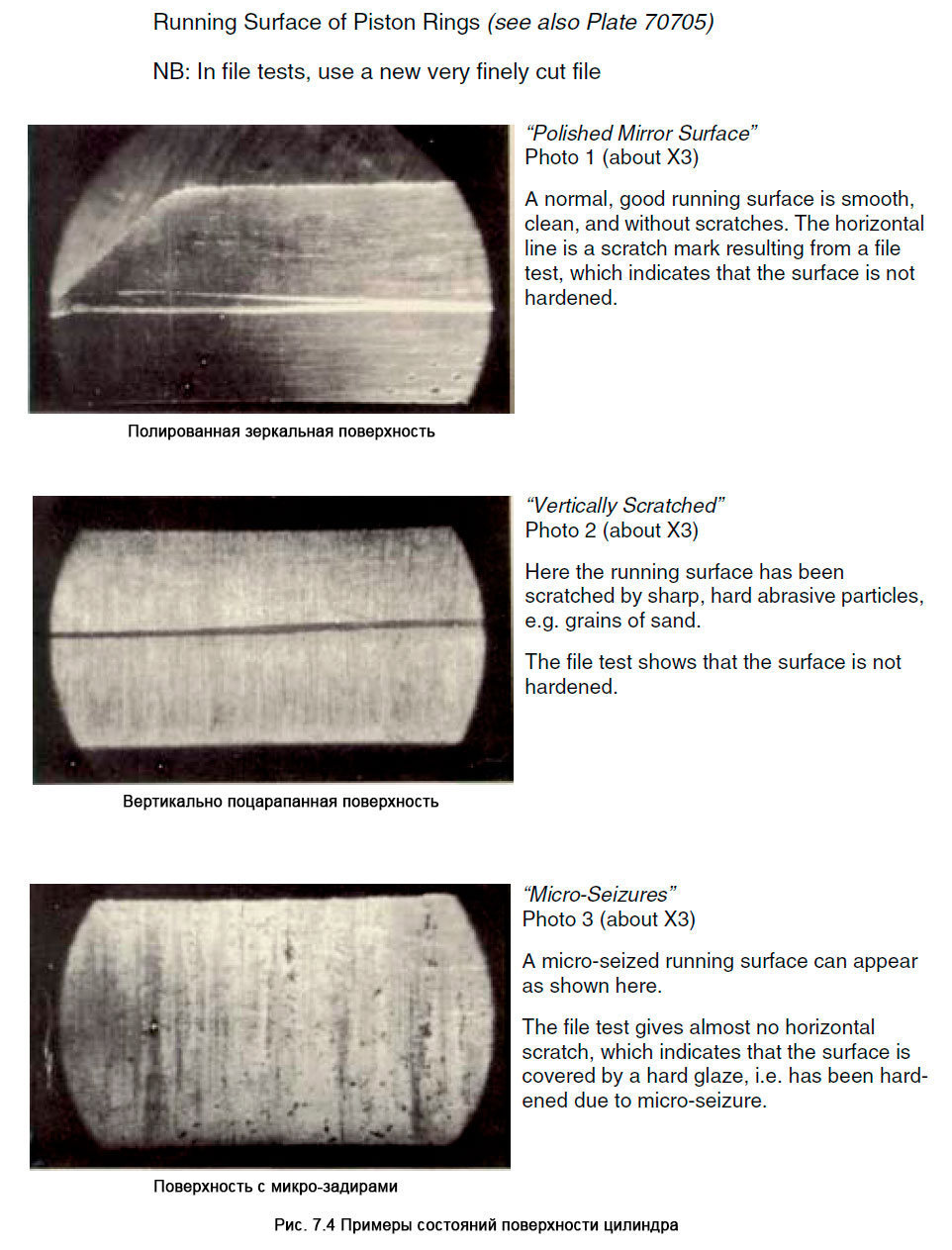

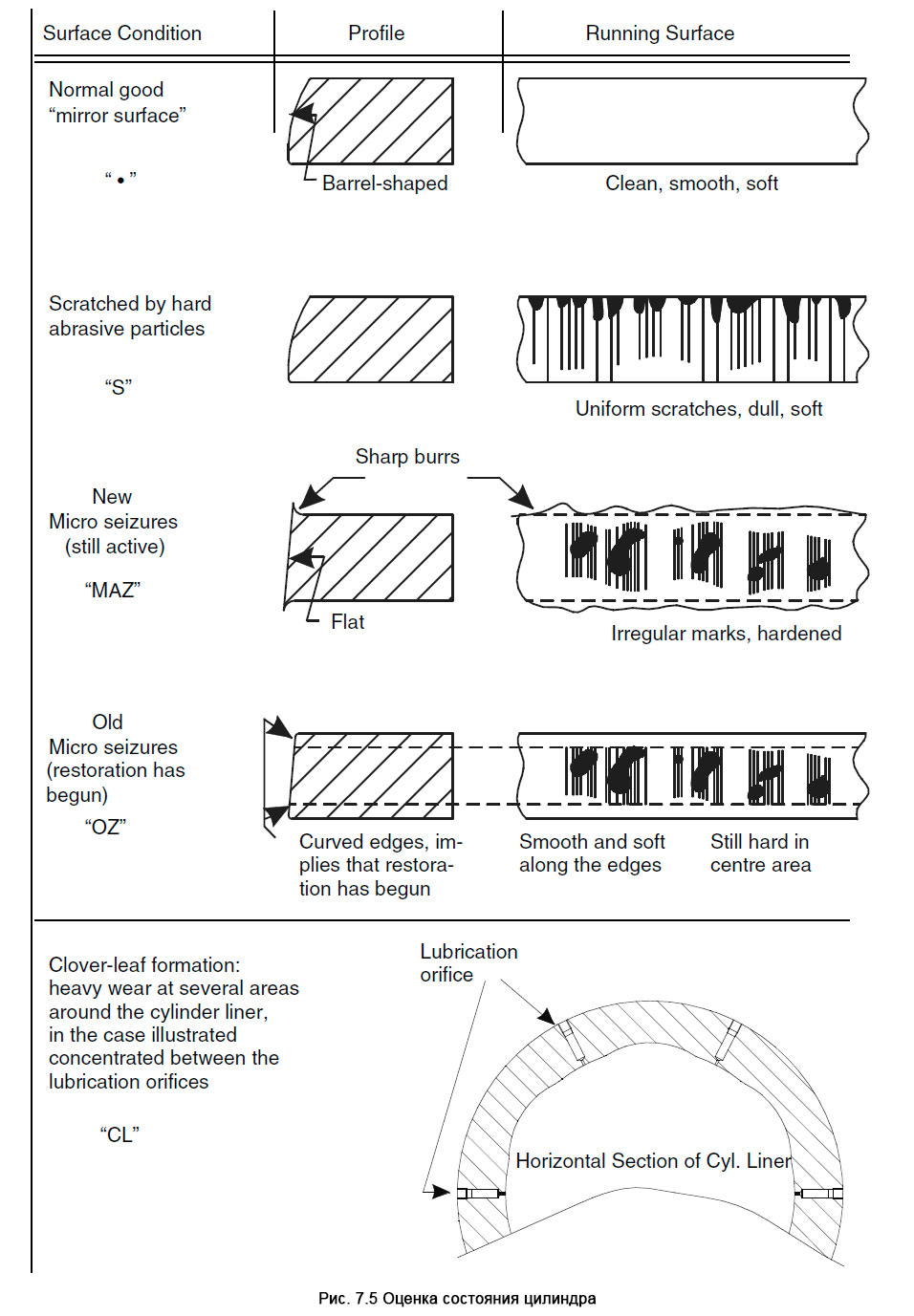

B. Микроповреждения

Если в прошедшем периоде масляная плёнка частично исчезала так, что образовывались сухие места на стенке цилиндра, то эти области и кольца, по причине воздействия трения, станут в конечном счёте изношенными и отвердевшими, т.е. «хорошая зеркальная» поверхность будет повреждена, см. рис. 7.4, 7.5.

При интенсивном износе на краях поршневых колец будут образовываться заусенцы. Прихваченная поверхность, на которой проявились характерные вертикальные полосы, могут быть особенно твёрдыми и привести к существенному износу цилиндра. Эти прихваченные участки могут постепенно исчезнуть в работе, если восстановится масляная плёнка. Если же прихваченные участки в таком же состоянии оставить в работе, то локальный износ будет усиливаться.

Повреждение может быть первоначально ограничено частью длины окружности кольца, но поскольку кольца свободно проворачиваются в своих канавках, то повреждение может в конце концов распространиться по всему рабочему фронту кольца.

Если прихваты обнаружены, то рекомендуется временно увеличить дозу смазочного масла.

С. Поршневые кольца: Задиры, рис. 7.4, 7.5

Задиры (царапины) причиняют твёрдые абразивные частицы самого кольца или обычно из топлива. Что касается износа втулки и кольца, то царапины не представляют серьёзной угрозы, но абразивы могут привести к серьёзным последствиям, см. п. ниже «Абразивный износ».

D. Поршневые кольца: Заедание (Sticking)

При толстых и твёрдых угольных отложениях поршневые кольца не могут двигаться свободно в своих канавках, поэтому на верхней части цилиндровой втулки будут часто появляться тёмные участки (они могут быть незаметными через смотровые окна). Это вызвано недостаточным уплотнением и прорывом газов между поршневым кольцом и цилиндровой втулкой, которые будут смывать масляную плёнку вниз и увеличивать износ цилиндра. Заедание (прихват) поршневых колец приводит часто к поломке колец.

Свободное перемещение колец в канавках является существенным и может проверяться надавливанием деревянной палкой (через продувочные окна) или путём проворота двигателя вперёд и назад для проверки свободного вертикального движения.

Е. Поршневые кольца: разлом/коллапс

Разлом колец выявляется во время осмотра через продувочные окна при:

- недостаточном «эластичном напряжении», когда кольца нажимаются к канавкам с помощью палки.

- появлении темных зон,

- наличии изломов колец,

- отсутствии колец.

Разлом поршневых колец называют в большинстве случаев таким феноменом как «коллапс» (разрушение). Однако разлом может случиться по причине длительного скольжения по волнистым участкам износа или другим неровностям стенки цилиндра. Коллапс происходит, если давление газов с внутренней стороны кольца нарастает слишком медленно и, таким образом, оказывает недостаточное действие внешнему давлению. В таком случае горящий газ может проникнуть между втулкой и кольцом и принудительно вдавливать кольцо во внутрь канавки. Этот вид внезапной ударной нагрузки будет приводить, в конечном счёте, к излому, особенно, когда концы кольца «натыкаются» (slam) друг на друга. Причинами образования низкого давления с внутренней стороны колец могут быть:

- угольные отложения в канавке кольца;

- слишком малый вертикальный клиренс кольца;

- частичное заедание;

- слабое уплотнение между кольцом и посадочной канавкой;

- «клеверный лист» (см. ниже);

- скошенные кромки на концах кольца в замке (ring-end chamfers);

- слишком большой радиус кромки кольца (ring edge);

«Клеверный лист» - термин, используемый для описания продольного коррозийного износа в некоторых отдельных местах по окружности втулки, т.е. в некоторых случаях сверление втулки может допустить образование очертания клеверного листа.

Скосы на концах колец являются необязательными и вредными для двигателей Man B&W во избежание прихватов концов колец.

F. Поршневые кольца: прорыв газов

Утечка газов после поршневых колец (blow-by) обычно является следствием заедания, коллапса или разлома (см. пункты D и Е). На последних стадиях, когда утечка становится стабильной, происходит обусловленная поломка кольца, называемая коллапсом.

Прорыв газов проявляется тёмными, сухими зонами на кольцах, а также большими тёмными, сухими областями на верхней части стенок втулки, которые могут быть, однако, видимыми при переборке поршня или при замене выхлопного клапана.

G. Отложения на поршнях

Обычно некоторые отложения аккумулируются на стороне головки поршня (верхний участок). Углеродные отложения на кольцевых участках свидетельствуют о недостатке газового уплотнения на соответствующих кольцах, см. рис. 7.3. Если отложения необычно толстые, то их поверхности могут быть ровными и лоснящимися при протирке стенки цилиндра. В таких местах может смываться масляная плёнка, вызывая микроповреждения и увеличение износа втулки и колец. В отдельных местах может образовываться «механический клеверный лист», т е. вертикальные желобки от слегка повышенного износа смазочных шпулек (lubrication quills). Такие состояния могут быть также результатом условий горения, при которых перегревается масляная плёнка. Это может быть по причине неисправности или дефекта топливных форсунок или недостаточной производительности турбонагнетателя.

H. Состояние смазки

Необходимо, чтобы было наличие масляной плёнки на стенках цилиндров и поршневых кольцах. На концах всех поршневых колец должно показываться масло. Иногда можно видеть белые или коричневатого оттенка области на поверхности втулки. Это свидетельствует о коррозийном износе, обычно под воздействием серных кислот, что нельзя путать с тёмно-серыми областями, свидетельствующими о пропуске газов. В таких случаях возможно, чтобы предотвратить воздействие коррозии, необходимо увеличить подачу смазочного масла.

ЗАМЕНА ПОРШНЕВЫХ КОЛЕЦ

Рекомендуется при каждом ремонте поршня заменять полный комплект поршневых колец на каждом поршне, для того, чтобы быть уверенным, что кольца всегда работают в оптимальных условиях, обеспечивая хорошее исполнение своей функции.

Переборка цилиндра

ИНТЕРВАЛЫ МЕЖДУ «ВЫЕМКОЙ» (PULLING) ПОРШНЯ

Действующие интервалы между переборкой поршня базируются на предварительных измерениях износа и обследованиях путём осмотра через продувочные окна, а также на измерениях давления системой PMI-system или Cocos-eds.

!Перед выемкой поршня необходимо удалить очистительное кольцо (cleaning ring), если установлено, и удалить любые возможные отложения и материалы износа с верхней части втулки.

ПЕРВОНАЧАЛЬНАЯ ПРОВЕРКА И СНЯТИЕ КОЛЕЦ

Перед всякой чисткой необходимо проверить поршень и втулку как описано в п. «Обследование», подпункты от А до Н.

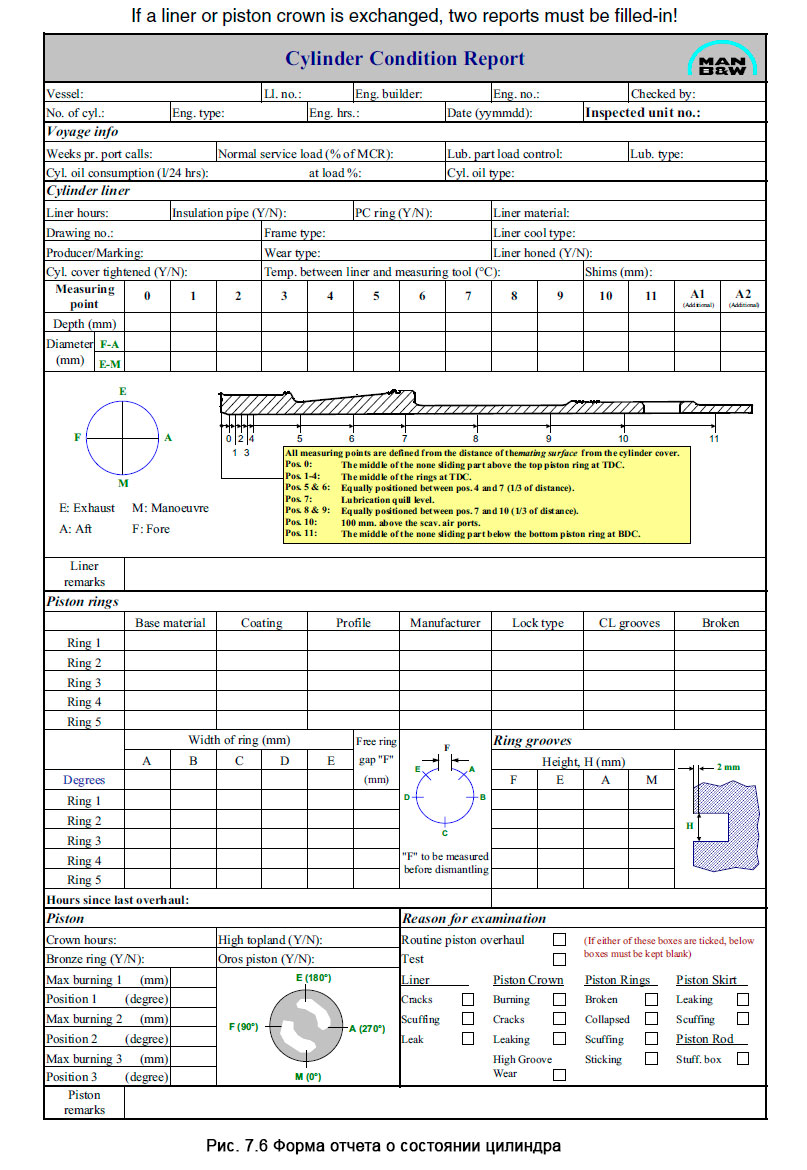

Измерьте свободный люфт кольца и сравните его с новым кольцом, поскольку таким путём может быть установлена потеря упругости. Запишите изменения на бланке, рис. 7.6.

Снимите поршневые кольца. Используйте при этом только стандартный MAN B&W отгибатель кольца при установке и удалении колец. Этот отгибатель предохраняет от локальных перенапряжений материала, что в противном случае часто вызывает перманентную деформацию, вызывающую прорыв газов и поломку кольца. Скобы для расширения зазора кольца или нештатные инструменты, работающие на этом же принципе, не должны никогда использоваться.

Является чрезвычайно важным, чтобы поршневые кольца удалялись с помощью специального отгибателя колец, когда они вновь устанавливаются после инспектирования.

ОЧИСТКА

Все канавки колец должны быть тщательно очищены, поскольку остатки угольных отложений могут помешать кольцу в формировании превосходного уплотнения относительно нижней стенки кольцевой канавки. Удалить отложения на головке поршня и участках кольца. Удалить любые остатки коксовых отложений с верхней секции втулки.

ИЗМЕРЕНИЕ ИЗНОСА КОЛЬЦА, см. рис. 7.6.

Измерить и записать радиальную ширину и высоту колец и сравнить измеренный износ с допустимым износом. Если значение износа больше допустимого, то кольцо необходимо выбросить в утиль. Поскольку при этом рекомендуется заменить весь комплект колец, то используйте эти измерения как основу для расчёта оптимального интервала переборки поршня.

ИНСПЕКЦИЯ ЦИЛИНДРОВОЙ ВТУЛКИ

А. Измерения износа цилиндра:

! Перед измерениями износа необходимо убедиться, что температуры инструмента и цилиндровой втулки близки друг другу. Запишите эти температуры на бланке рис. 7.6 для необходимой коррекции.

Измерьте износ специальным инструментом в вертикальных положениях, по маркировкам на инструменте. Измерить в обоих поперечном и продольном направлениях. Измерения всегда производят в одинаковых положениях.

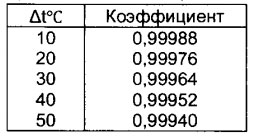

В. Коррекция измерений износа.

Корректировка действующих измеренных значений осуществляется умножением на следующие коэффициенты, когда температура цилиндровой втулки выше температуры инструмента. Это обеспечит правильное сравнение текущих значений с раннее проведенными измерениями износа.

С. Максимальный износ.

Максимальный износ цилиндровых втулок может допускаться в пределах от 0,4% до 0,8% от номинального диаметра в зависимости от действительной работы цилиндра и поршневого кольца. При сомнениях относительно замены цилиндровой втулки с овальностью необходимо учитывать, что это может послужить основой для ряда поломок даже при достаточно удовлетворительных условиях работы.

D. Проверка поверхности втулки.

Проинспектировать стенки относительно царапин, микротрещин, полосового износа, следов коллапса, коррозионного износа и т.п. Если обнаруживается коррозийный износ или если обнаружена поломка кольца, то необходимо провести срочно замеры окружности верхней части втулки:

- вложить новое поршневое кольцо в цилиндр. Используйте щуп (feeler gauge) для проверки локальных зазоров между кольцом и втулкой. Это может выявить всякий неявный коррозийный износ.

ЮБКА ПОРШНЯ, ГОЛОВКА И ОХЛАЖДАЮЩЕЕ ПРОСТРАНСТВО

Очистить и проверить на заклинивание и оборванные края юбку поршня. В случае заеданий обработать (grind over) поверхность для удаления твёрдых отложений. Проверить профиль головки поршня с помощью шаблона. Измерить любые обжиги. Если какие-либо места обжига/коррозии превышают максимально допустимое значение, то головку поршня необходимо отправить на восстановление.

Проверьте головку на трещины. Pressurre-test поршня в сборке проводится для проверки возможных утечек масла. Если поршень берётся отдельно для установления причины протечки масла, то необходимо проверить состояние соединений между головкой, поршневым штоком и юбкой. Необходимо также проверить пространство охлаждения и очистить его от всяких угольных и коксовых отложений.

Заменить уплотнительные кольца (O-rings). Проверить, чтобы поверхность канавок уплотнительных колец была гладкой. Это предотвратит кручение и поломку уплотнительных колец. Проверить давлением поршень после сборки.

КАНАВКИ ПОРШНЕВЫХ КОЛЕЦ, см. рис. 7.6.

Проверить канавки поршневых колец. Если износ кольцевой канавки превышает допустимое значение, то необходимо отослать головку на восстановление.

ВОССТАНОВЛЕНИЕ РАБОЧИХ ПОВЕРХНОСТЕЙ ВТУЛКИ, КОЛЕЦ И ЮБКИ.

При наличии мест с микроповреждениями на втулке или юбке:

- обработать вручную карборундовым камнем (grindstone), двигая его крест-на-крест под углом 20-30 градусов к горизонтали. Это изменит твёрдую глазуревую поверхность. Оставить метки царапин (scratching marks) по возможности грубые. Нет необходимости удалять полностью все следы вертикальных полос (vertical stripes), микроскопических прихватов (micro-seizure). Если имеют место горизонтальные борозды износа цилиндровой втулки, т.е. вверху или внизу, где кольца меняют направление движения, то необходимо тщательно сгладить их с помощью портативной шлифовальной машинки.

ЗАЗОР ПОРШНЕВОГО КОЛЬЦА (НОВЫЕ КОЛЬЦА)

Поскольку кольца работают с несколько более высокой температурой чем втулка, то очень важно, чтобы они имели достаточный зазор в замке, допускающий экстра-термическое воздействие. При монтировании поршня во втулку поршневое кольцо размещают в специальное приспособление, направляющее кольцо (guide ring). Может быть также использована для передвижения кольца верхняя часть чистой, новой втулки.

МОНТАЖ ПОРШНЕВЫХ КОЛЕЦ

Установите поршневые кольца на поршень. Чтобы убедиться в том, что кольца двигаются свободно, необходимо толкнуть кольцо вперёд и назад в канавке. Необходимо использовать только стандартный MAN B&W отгибатель (opener).

КЛИРЕНС ПОРШНЕВОГО КОЛЬЦА

Когда кольца на месте, то необходимо проверить вертикальный клиренс между кольцом и канавкой. Далее вставьте толщиномер, и продвигайте его по канавке по кругу сверху и снизу каждого поршневого кольца. Свободное его продвижение будет свидетельствовать о нормальном клиренсе и правильной форме деталей.

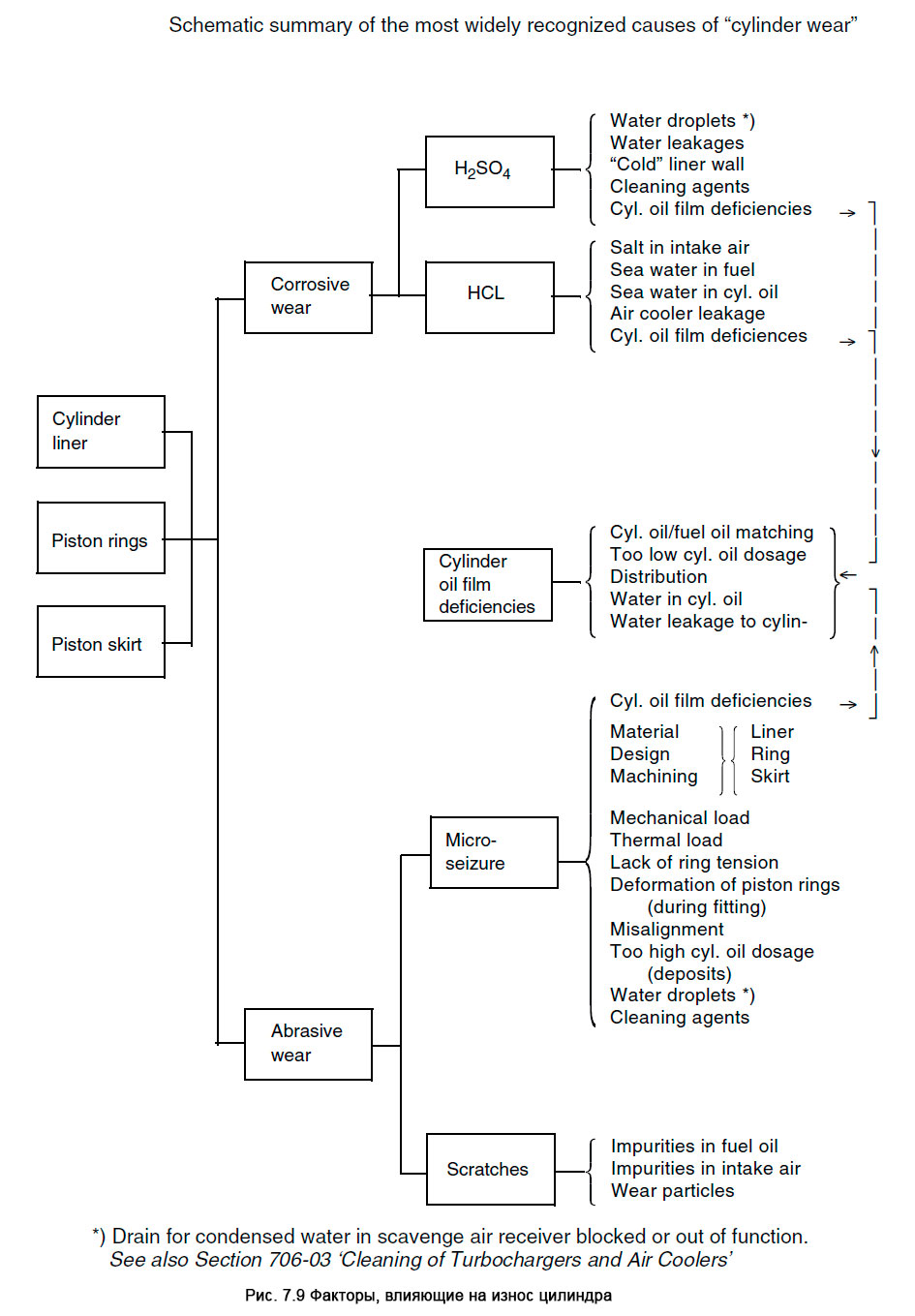

ЦИЛИНДРОВАЯ СМАЗКА И СБОРКА

Проверка цилиндровой смазки:

Включить предварительную смазку с панели HMI и проверить соединения и трубы на отсутствие протечек и, что масло течёт из каждого смазочного отверстия. Если какая-либо из проверяемых точек показала, что количество цилиндрового масла должно быть увеличено или уменьшено, то следует отрегулировать подачу как описано в Alpha Lubricator Manual. Смазать поршень чистым маслом.

!Перед сборкой ремонтируемого поршня, удалите всевозможные отложения с верхней части конца втулки.

ПРИРАБОТКА ВТУЛОК И КОЛЕЦ

После рекондиции или замены цилиндровых втулок и/или поршневых колец рекомендуется определённый период приработки.

- Обратитесь к статье «Подготовка к пуску и пуск - ввод под нагрузку».

- Если был ремонт одного или двух цилиндров, то обратитесь к п. В ниже.

- В п. В см. также относительно маневрирования и работы с низкой нагрузкой.

- См. также специальные инструкции изготовителя о регулировке момента подачи смазки.

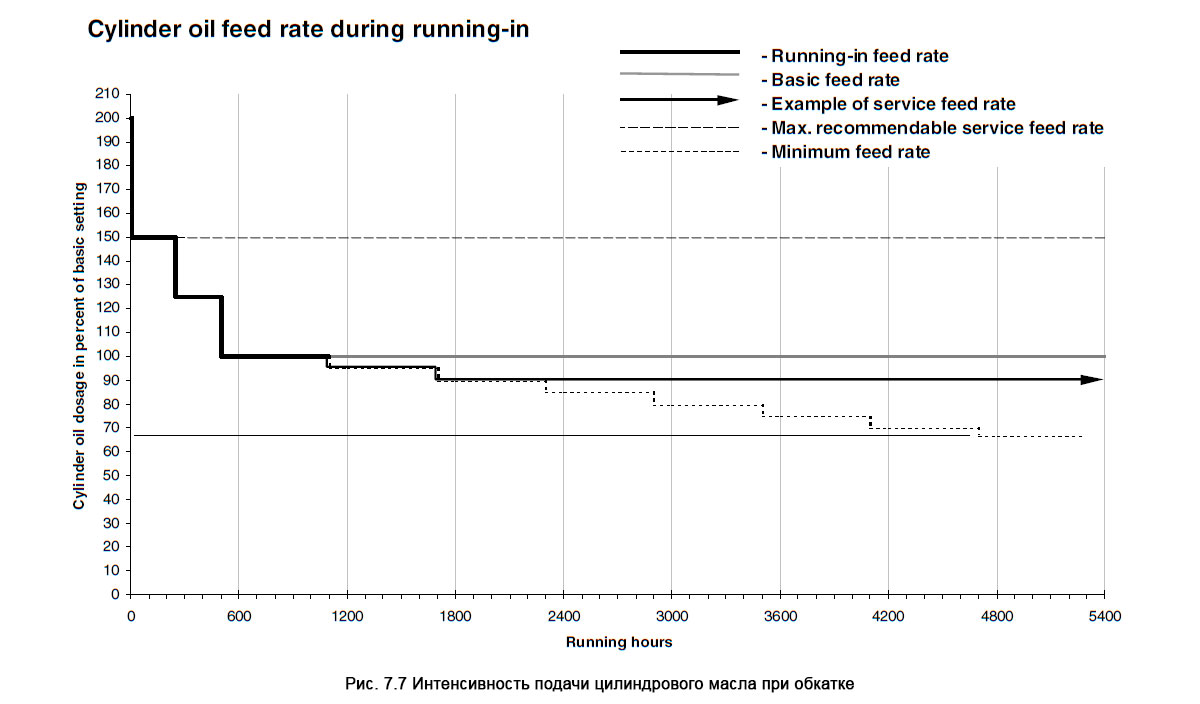

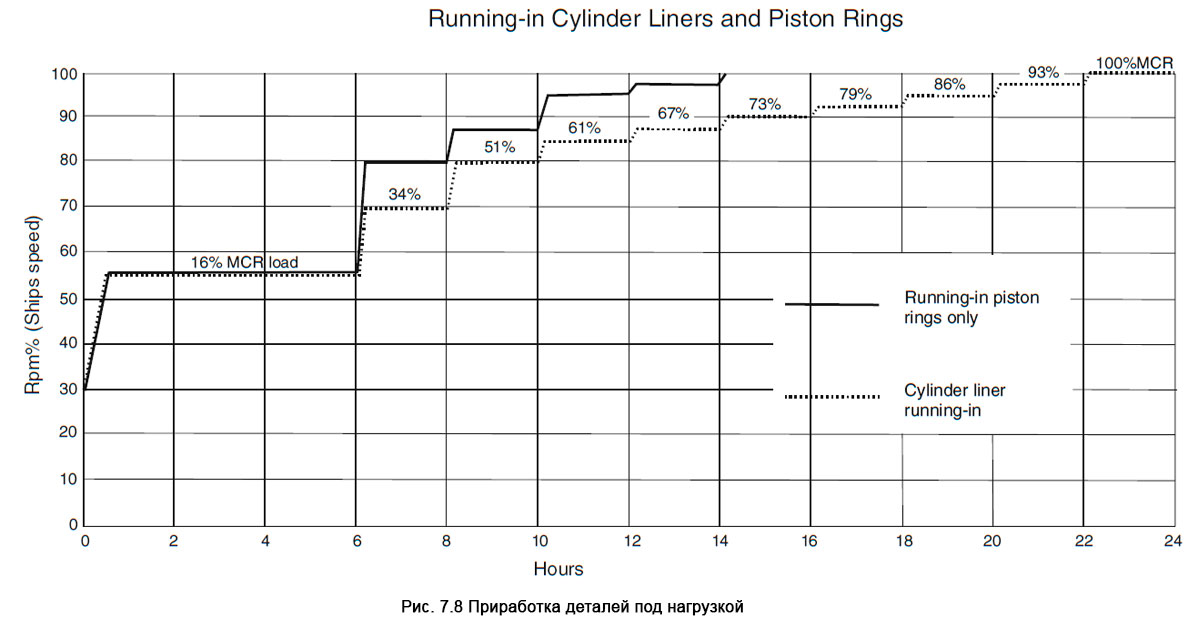

А. Обкатка втулок и колец (установки с ВФШ), рис. 7.7 и 7.8

Приработка

Приработка всех цилиндров или отдельных цилиндров, снабжённых своими индивидуальными лубрикаторами цилиндров:

Отрегулировать лубрикаторы на 200% базисной уставки. См. руководство Alpha Lubricator. Запустить двигатель и постепенно увеличить частоту вращения до 55% от MCR-скорости. Затем в течение следующих 20 часов увеличивать до 100% MCR-скорости, как показано на рис. 7.8. После 20-24 часов приработки остановить двигатель и осмотреть продувочные окна. Если состояние цилиндров удовлетворительное, то снизить подачу смазки до 150% от базовой, см. Alpha lubricator manual.

Обкатка:

Обкатка всех цилиндров или отдельных цилиндров, снабжённых своими индивидуальными лубрикаторами цилиндров:

Поддерживать 150% подачу в течение следующих 600 часов работы. Затем сделать осмотр через продувочные окна. Если состояние цилиндров удовлетворительное, то снизить подачу лубрикатора до 125% от базовой, см. Alpha lubricator manual. В течение следующих 600 часов работы поддерживать 125% подачу, после чего провести осмотр. Если состояние цилиндров будет удовлетворительным, то подачу снизить до 100% базисной, см. Alpha lubricator manual.

Действующая подача

Если состояние цилиндров стабилизировалось, и является удовлетворительным по осмотру через выхлопные окна, то регулировки в отношении действующей подачи могут быть проведены следующим образом:

- провести повторные осмотры через выхлопные окна;

- если состояние цилиндров удовлетворительное, то снизить подачу максимально до 0,05 г/лс • час в интервале минимум 600 часов, см. рис. 7.7.

Увеличить или уменьшить подачу в процессе работы, опираясь на регулярный:

- осмотр через выхлопные окна, и

- ремонт поршня/втулки.

В. Особые замечания (см. также п. А)

Обкатка только одного цилиндра:

Если обкатка происходит только одного цилиндра, то удельный расход топлива на данном цилиндре может быть снижен в пропорции к требуемому снижению нагрузки, при условии, что торсионная вибрация на валу допускает это. Поскольку характер вибрации, по причине уменьшения цикловой подачи топлива на одном цилиндре, очень похож на работу двигателя с одним отключенным цилиндром, то граничный диапазон скоростей может быть также уточнен, см. статью «Работа двигателя с отключёнными цилиндрами или турбонаддувом». Таким образом, одобренный класс данных по торсионной вибрации действующей пропульсивной системы позволит избежать всяких опасных диапазонов скоростей в течение обкатки.

Перед запуском двигателя необходимо зафиксировать топливную рейку для данного цилиндра на подаче 16% от MCR. Далее пошагово увеличивать подачу в соответствии с графиком приработки, см. рис. 7.8. В соответствии с ростом давления pcomp - pmax

См. comp max, в статье «Обкатка двигателя».

Если двигатель оборудован турбо-компаундной системой TCS, то TCS должна быть выведена из работы, если обкатка со сниженной подачей выбрана в соответствии с защитой привода.

Относительно цилиндровой смазки см. пункт А этого раздела.

Маневрирование и низкая нагрузка:

На практике двигатель, безусловно, должен работать во всём диапазоне маневрирования. Кроме того в ситуациях, когда двигатель должен работать с малой нагрузкой длительный период, например, при проходе узкостей, необходимо придерживаться программы приработки. Например, когда первая обкатка имеет место при длительном проходе реки/канала, можно выбрать следующую программу, см. также рис. 7.8:

! Не работайте менее двух часов при 55% оборотов (16% нагрузки).

В отношении цилиндровой смазки см. п. А

C. Обкатка колец после переборки поршня (установки с ВФШ)

Если обкатка поршневых колец производится в уже приработанных втулках, то время приработки может быть снижено до 10-14 часов, т.е. следующая пунктирная линия на рис. 7.8 «Работа под нагрузкой».

Повышенная подача смазки должна осуществляться таким же самым образом при обкатке в новых втулках; однако продолжительность 150% и 125% шагов может быть снижена до временных интервалов между осмотрами выпускных окон, см. рис. 7.7.

D. Обкатка втулок и колец (установки с ВРШ):

В отношении обкатки, когда в переборке были только один или два цилиндра, см. процедуру, описанную в п. В. Относительно дозировки цилиндрового масла при приработке и обкатке см. п. А. Если ожидаются портовые манёвры, то за полчаса до них необходимо запустить двигатель и увеличить скорость до номинальной при нулевом шаге винта. Введите в схему валогенератор (если установлен) и возьмите его под полную нагрузку. Это необходимо для повышения температур двигателя до нормальных рабочих величин до портовых манёвров. Когда манёвры закончатся, то постепенно увеличивайте шаг винта до соответствия с 50% MCR-нагрузкой. Увеличение до 100% нагрузки MCR должно производиться постепенно в течение последующих 20 часов. См. также рис. 7.8.

Если обкатка поршневых колец производится в уже работавших втулках, то период приработки может быть снижен до 10 часов.

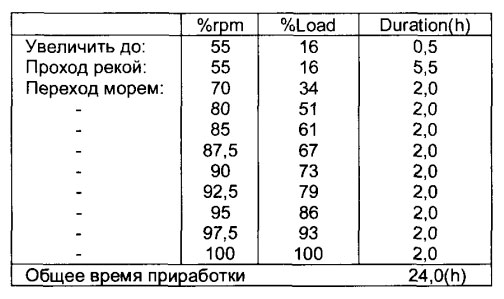

Факторы, влияющие на износ цилиндра

Рис. 7.9 даёт сведения по наиболее общим причинам износа цилиндров. Ниже приводятся пояснения наиболее важных аспектов и требуемых мер противодействия.

МАТЕРИАЛЫ

Проверьте, чтобы совместимость материалов поршневых колец и цилиндра соответствовали рекомендациям производителя двигателя.

ЦИЛИНДРОВОЕ МАСЛО

Проверьте, чтобы качество и подача смазки были в соответствии с рекомендациями Alpha lubricator manual.

КОРРОЗИЙНЫЙ ИЗНОС

А. Влияние серы в топливе

Коррозийный износ происходит из-за конденсации и образования серной кислоты на стенке цилиндра. В порядке минимизации конденсата новейшие разработки ME включают оптимизацию температурного уровня стенки втулки в зависимости от компоновки действующего двигателя. Если даже при этом коррозия растёт, то может быть сделана изоляция втулки и /или изолирование стальных труб в охлаждающих отверстиях.

Для снижения риска воздействия коррозии необходимо:

- Поддерживать температуру охлаждающей воды на выходе внутри заданного диапазона, см. статью «меры безопасности и информация по двигателю».

- Поддерживать температурную разницу по узлам цилиндра в диапазоне 12-18 ° С. при MCR.

- Применять щелочные масла для цилиндровой смазки

- Прогревать двигатель перед пуском, как описано в статье «Подготовка к пуску и пуск».

- Проверить, что уловитель водяного тумана работает должным образом, предотвращая попадание капель воды на вход цилиндров.

Важно, чтобы по возможности отсутствовали условия образования любой коррозии.

Если коррозия распространяется, то необходимо:

- Проверить подачу цилиндровой смазки.

- Увеличить подачу масла как описано в статье «Смазка цилиндра»

- Проверить щёлочность.

- Проверить регулировки времени, см. Alpha lubricator manual

- Проверить температуры охлаждающей воды и дренаж уловителя водяного тумана, как описано выше. О количестве конденсата можно прочесть на рис. 7.10.

В случае слишком малой подачи цилиндрового масла или слишком низкой щёлочности, щелочные присадки могут нейтрализовываться слишком быстро или масло неравномерно распределяться по круговой поверхности втулки. Систематические изменения щёлочности могут вызывать неравномерный коррозийный износ втулки, см. п. В и D относительно «клеверного листа».

B. Хлористый натрий

Морская вода (или соль) во входном воздухе, топливе или цилиндровом масле будут создавать риски при коррозийном износе цилиндра. Коррозия вызывается хлористым натрием (солью), который образует хлорную кислоту.

Для предотвращения попадания солёной воды в цилиндр через топливо и цилиндровое масло необходимо:

- Обеспечить всестороннюю непроницаемость масляных танков.

- Тщательно сепарировать топливо.

- Не использовать бункерные танки для балластных вод

C. Чистящие агенты (Воздушный холодильник)

Воздушная сторона холодильника наддувочного воздуха может, если установлено необходимое оборудование, очищаться с помощью чистящих агентов, растворённых в пресной воде. При этом пользователю даются инструкции по дозировке и использованию систем очистки. После использования химических агентов необходимо ополоснуть поверхности чистой свежей водой для удаления агента из холодильника и воздушных каналов.

! Очистка воздушной стороны воздушного холодильника должна выполняться только при неработающем двигателе.

D. Водяной конденсат на трубках воздушного холодильника

В зависимости от температуры и влажности окружающего воздуха и температуры забортной воды, вода может конденсироваться на охлаждённых трубках воздушного холодильника. Уловители водяного тумана устанавливаются непосредственно перед холодильниками на всех MAN B&W ME двигателях для предотвращения попадания водных капель в цилиндры. Если вода поступит в цилиндры, то масляная плёнка может быть смыта, и появится износ (клеверный лист) на поверхностях втулки между отверстиями подвода цилиндрового смазочного масла.

Очень важно, чтобы уловитель водяного тумана выполнял также функцию слива.

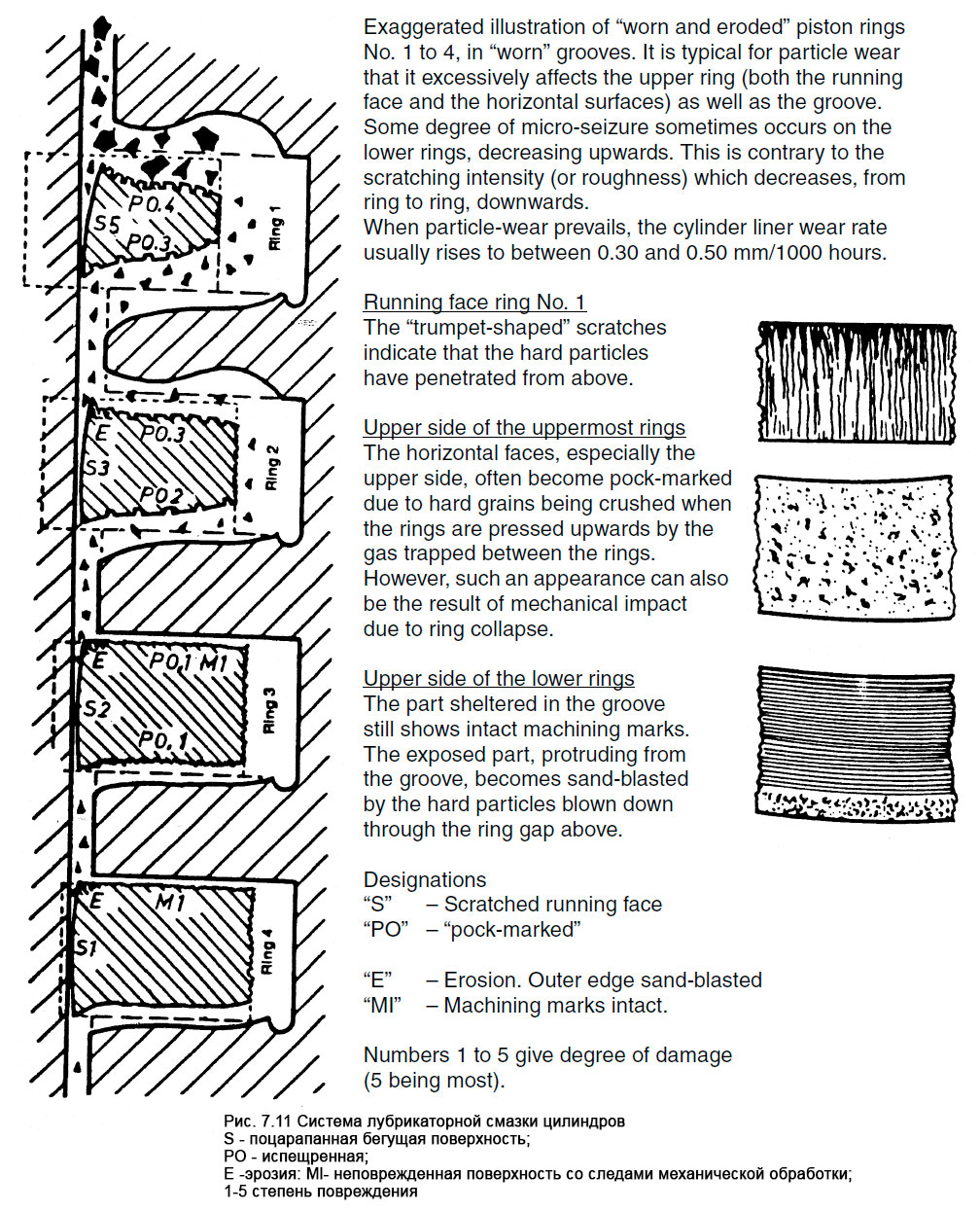

АБРАЗИВНЫЙ ИЗНОС, рис. 7.5, 7.11

А. Частицы

Абразивный износ цилиндра может случиться при поступлении твёрдых частиц в цилиндр посредством:

- топлива, фракции катализатора. См. также п. С «Fuel Oil Treatment».

Частицы в топливе могут попадать через всасывающий клапан топливного насоса. Если это случается, то сёдла всасывающих клапанов повреждаются, вызывая протечки, что приводит к сокращению максимального давления сгорания и, как следствие, к увеличению удельного расхода топлива.

Внедрение частиц является непредсказуемым. Поэтому очистка топлива для удаления абразивных частиц должна быть как можно более основательной с помощью центрифуги.

- воздуха, песчинок, пыли

Необходимо поддерживать входной фильтр турбонагнетателя в хорошем состоянии. См. также статью «Профилактика турбонагнетателей и воздухоохладителей» относительно использования фильтра тонкой очистки.

Абразивный износ может случаться на:

1. Рабочих поверхностях втулки и поршневых кольцах. Царапины на рабочей поверхности поршневых колец являются одним из первых сигналов наличия абразивных частиц, что может быть обнаружено при осмотре продувочных окон или переборке поршня.

Часто царапины выглядят в виде большого количества до некоторой степени глубоких канавок раструбной формы (trumpet shaped), см. рис. 7.5.

Обычно микротрещин не возникает, поверхность кольца остаётся не грубой, что может быть проконтролировано с помощью надфиля, см. рис. 7.4.

2. Верхней и нижней поверхностях поршневого кольца. Частицы, проникающие между поверхностями кольца и канавкой, будут вызывать питтинг коррозию - испещрения на верхней поверхности кольца. Работа колец с питтингами длительное время может привести к их коллапсу. Даже если рабочая поверхность верхнего кольца имеет удовлетворительный вид, состояние верхней поверхности кольца (как и седла всасывающего клапана) может показывать наличие абразивных частиц.

3. Передней кромке поршневых колец. Если частицы проходят вниз кольцевого пакета через зазоры в замке, то они будут оказывать «пескоструйное» воздействие (sand blasting) на переднюю кромку ниже лежащего кольца, которая выступает из канавки поршневого кольца, это наблюдается только на кольцах № 2,3, и 4.

B. Разрушение вследствие задира (micro seizure).

Абразивный износ может быть результатом заедания. Кроме таких факторов, как прорыв газов, отложения, примеси в цилиндровом масле и т.п., задиры могут быть по причине:

- неудовлетворительного проведения обкатки (особенно, если при переборке некачественно устранены микро-заедания (micro-seizure)). В отношении обкатки см. п. «Приработка втулок и колец».

- несоосность (включая погрешности изготовления)

C. Обработка топлива (см. также статью «топливо и топливоподготовка»).

Правильная обработка топлива и надлежащее обслуживание центрифуг чрезвычайно важны для состояния цилиндра, выпускных клапанов и оборудования впрыска. Вода и абразивные частицы удаляются с помощью центрифуг:

1. Способность отделять воду зависит в основном от особенностей гравитационной очистки топлива, связанного с водой, при температуре сепарации. Другими факторами влияния являются вязкость топлива (при темп. сепарации) и скорость потока. Поэтому температуру сепарации необходимо поддерживать по возможности выше, например 95-98°С для топлив с вязкостью 380 cSt при 50°С.

2. Способность сепарировать абразивные частицы зависит от размера и весовых особенностей наименьших вкраплений, подлежащих удалению и в особенности от вязкости топлива (при температуре сепарации) и скорости потока через центрифугу. Поэтому скорость потока необходимо поддерживать по возможности низкой.

Работа винта

Как показано в статье «Обследования во время работы» состояние особых погодных условий может приводить к тяжёлой работе винта. В тех случаях, когда комбинация мощность/скорость продвигается слишком влево по диаграмме (см. 6.1), продолжительная работа может вызывать термические перегрузки компонентов в камере сгорания и создавать таким образом тепловые разрывы и трещины.

Литература

Эксплуатация, обслуживание и ремонт двигателей MAN B&W-ME - Пипченко А.Н., Пономаренко В.В., Шевченко В.А. [2014]