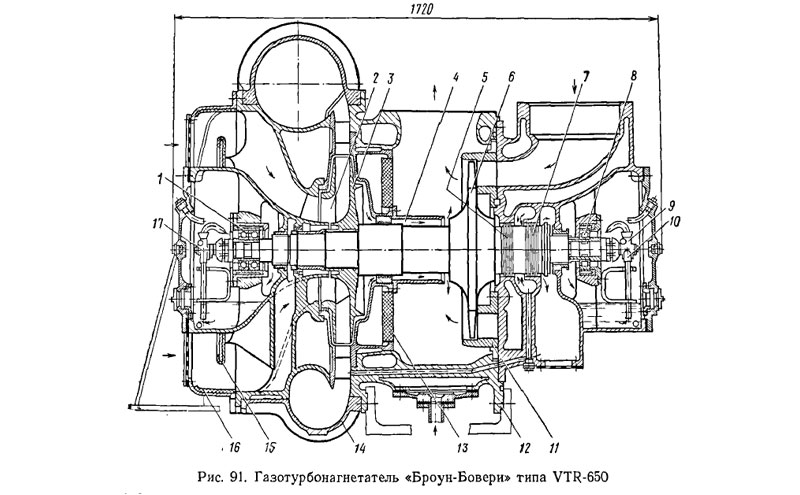

Для продувки и наддува дизелей применяются продувочные насосы двух видов: поршневые и объемные или роторные. В поршневом продувочном насосе дизелей ДР 30/50 (рис. 90, а) цилиндр насоса разделен на две рабочие полости, в которых совершают возвратно-поступательное движение два поршня, смонтированные на общем штоке. Такая конструкция способствует увеличению производительности насоса при сравнительно малом ходе поршня, что позволяет применять кривошип малого радиуса, а это в свою очередь уменьшает размеры станины и рамы насоса. Действие от кривошипа на поршни передается через шатун, крейцкопфный узел и шток. Впуск воздуха В и его нагнетание в продувочный ресивер Н осуществляется через автоматические пластинчатые клапаны. Уплотнение между рабочими полостями и картером обеспечивается специальными сальниками.

Конструкция объемного двухроторного нагнетателя двигателя 8ДР 43/61 показана на рис. 90, б. В. корпусе 6 вращаются синхронно два ротора 4 и 5. Между ротором и корпусом установлен минимально возможный зазор; при вращении верхнего ротора по часовой стрелке, а нижнего против часовой стрелки в левой полости насоса в результате увеличения объема будет создаваться разрежение и воздух через пластинчатые клапаны 7 будет перекачиваться между ротором и корпусом в правую полость и через золотник 2 и патрубок 1 поступать в продувочный ресивер дизеля. При реверсе дизеля меняется направление вращения роторов и воздух перекачивается через пластинчатые клапаны 3 справа налево и далее, через реверсируемым золотник, в продувочный ресивер.

Роторы некоторых насосов имеют три лопасти. Роторные насосы обеспечивают равномерную подачу воздуха, имеют большую производительность по сравнению с поршневыми, однако во время работы создают большой шум.

Для продувки цилиндров некоторых дизелей применялись, кроме поршневого и роторного насосов, центробежные нагнетатели (осевые компрессоры). Однако высокая производительность этих насосов может быть обеспечена только при большой частоте вращения за счет сложного повышающего редуктора, который ухудшает механический к. п. д. дизеля и создает дополнительный шум. По этим соображениям механические центробежные насосы на современных дизелях не устанавливают.

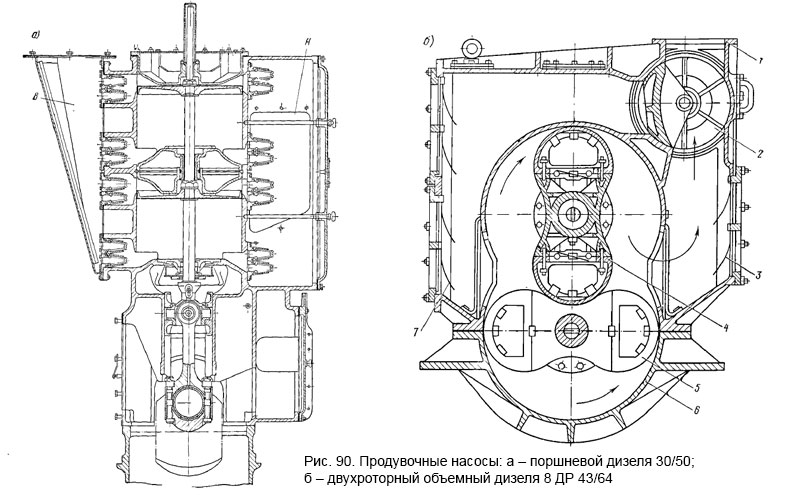

Газотурбонагнетатели. В газотурбонагнетателях обычно объединяют одноступенчатую газовую турбину и сидящий на одном валу с ней осевой центробежный нагнетатель. Причем конструктивно все газотурбонагнетатели выполняют одинаково. Различие заключается в мощности, параметрах наддувочного воздуха и частоте вращения роторов от 6000 до 35 000 об/мин.

Газотурбонагнетатели фирмы «Броун-Бовери» часто устанавливают на дизелях отечественной постройки (рис. 91). В газотурбонагнетателях VTR-650 отработавшие газы от двигателя через направляющий аппарат 11 газовой турбины попадают на рабочие лопатки, приваренные к диску 6, далее газы через промежуточный корпус 12 направляются в газоотводную систему дизельной установки. Воздух из машинного отделения поступает через вращающийся направляющий аппарат 2 на рабочие лопатки 3 нагнетателя в улиткообразный корпус 14 и далее, через холодильник, — в наддувочный ресивер и для дополнительного сжатия — в специальные насосы или в подпоршневые пространства цилиндров, в зависимости от типа наддува дизеля. Для уменьшения шума при всасывании воздуха на корпус нагнетателя 16 с внутренней стороны и на кольцо 15 наклеивают тонкий войлок. Для предотвращения нагрева воздуха и рабочего колеса нагнетателя между промежуточным корпусом 12 и корпусом нагнетателя 16 устанавливают теплозащитную перегородку 13, а для защиты вала от нагрева — защитный кожух 4. Для охлаждения кожуха 4 небольшое количество воздуха направляют в пространство между валом и корпусом. Утечка газов в картер газовой турбины предотвращается лабиринтовыми уплотнениями 5 и 7, в промежуток между ними подается (по специальному каналу) сжатый воздух, который охлаждает лабиринтовое уплотнение и предотвращает заброс масла на лопатки газовой турбины. Ротор газотурбонагнетателя вращается на двух подшипниках 1 и 8, первый из которых является опорно-упорным и служит для восприятия упорных усилий, а второй допускает осевое смещение вала при его расширении. Следует отметить, что шариковые подшипники, несмотря на высокий механический к. п. д., не нашли широкого применения в газотурбонагнетателях из-за малого моторесурса (до 10 000 ч), в то же время подшипники скольжения могут работать до 30 000 ч. Смазка подшипников от индивидуальных маслонасосов 10 и 17. Корпус газовой турбины и промежуточный корпус имеют зарубашечные пространства, куда подается охлаждающая вода из системы охлаждения дизеля.