Утилизация тепла уходящих газов и охлаждающей воды считается одним из наиболее существенных способов повышения эффективности использования топлива на флоте.

В последние годы начали эксплуатироваться суда зарубежной постройки, на которых в котельных установках и системах обогрева применяются высокотемпературные органические теплоносители (ВОТ, «Thermal oil» – термомасла или «Thermal fluid» – термальные жидкости).

Основанием для применения в судовой энергетике минеральных (на нефтяной основе) и синтетических высокотемпературных теплоносителей стали их уникальные эксплуатационные характеристики:

- отсутствие коррозионной активности к стали;

- низкая температура застывания (до – 55°C), обеспечивающая безопасность работы системы практически в неограниченном диапазоне температур наружного воздуха;

- независимость рабочей температуры от давления, определяемого, главным образом, гидравлическим сопротивлением системы, что позволяет доводить температуру терможидкостей до 350°C без повышения давления.

В традиционном водяном теплообменнике для предотвращения вскипания воды при температуре 300°C требуется поддерживать давление на уровне 8,6 Мпа;

- сохранение агрегатного состояния среды при всех рабочих температурах, что упрощает управление и позволяет суммировать теплоту разнопотенциальных источников, работающих при переменных нагрузках, т.е создавать многоконтурные системы циркуляции терможидкостей с различными температурами. Так, например, в единый контур циркуляции могут быть введены теплообменники, установленные за утилизационным паровым котлом, главными и вспомогательными двигателями.

В современных СЭУ терможидкости, обеспечивающие судно тепловой энергией, используются следующим образом:

- вся тепловая энергия вырабатывается только в результате нагрева терможидкостей в контурах охлаждения СДВС;

- часть потребителей тепловой энергии используют пар, вырабатываемый в парогенераторах (системы паротушения, подогрева и пропаривания танков, обогрева забортных отверстий и др.), а остальные – терможидкость из парового теплообменника и контуров охлаждения СДВС.

Начало строительства дизельных двигателей с ЭСУ и внедрение утилизационных систем с терможидкостями не привело к выработке дополнительных критериев к выбору СЭУ, т.к. их применение связано только с количественным улучшением ранее определенных показателей ее эффективности.

Следствием развития в двигателестроении новых технологий стало появление на флоте экологических требований к СЭУ, что привело к формированию десятого критерия выбора типа судового привода – минимизации загрязнения воздушной и водной среды.

Последний критерий выбора СЭУ, скорее всего, появился в результате ужесточения конкурентной борьбы на рынке двигателестроения, т.к. в глобальном загрязнении атмосферы доля судовых двигателей не превышает 2-3% и достигает 5% только в районах интенсивного судоходства.

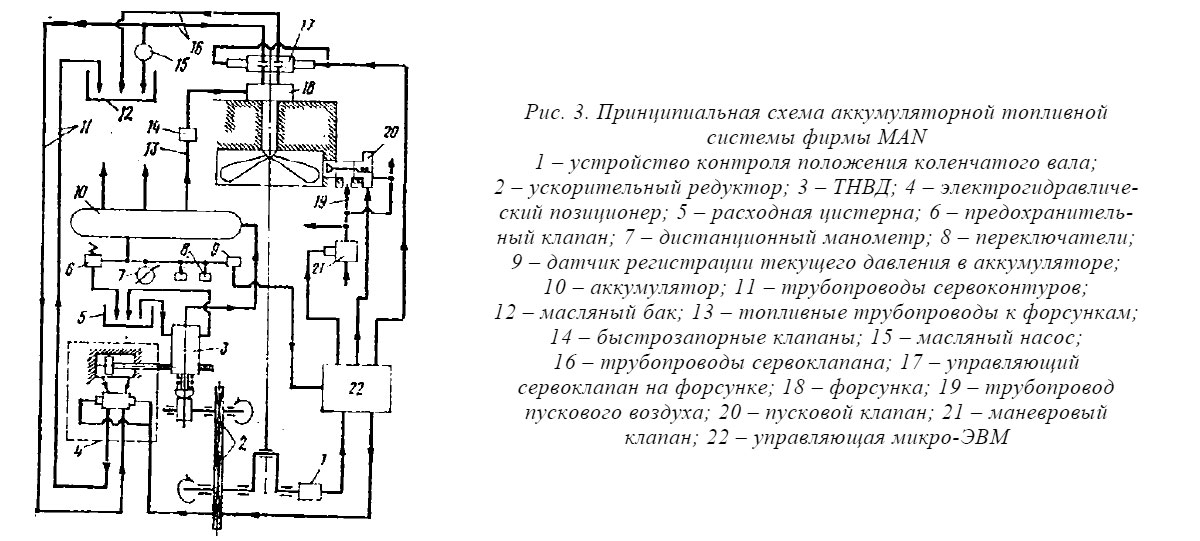

В двигателях модификации K3EZ52/105C/CL фирма MAN впервые применила аккумуляторную систему впрыскивания топлива с электронным управлением (рис. 3).

Главный узел всей системы – это электронный контроллер – микрокомпьютерный комплекс, перерабатывающий все входящие в него сигналы и контролирующий заданную последовательность операций при пуске, реверсе и работе дизеля.

Электронный контроллер выполняет также функции регулятора частоты оборотов во всем диапазоне эксплуатационных режимов.

При пуске двигателя контроллер выбирает пусковой цилиндр, поскольку разрешающее устройство определяет положение всех колен вала как при работе, так и при стоянке двигателя (с точностью до 0,35° п.к.в.).

Соленоидные устройства главного маневрового и пусковых клапанов, получив от контроллера управляющие сигналы, открывают их, а затем закрывают, обеспечивая поступление и прекращение подачи пускового воздуха в цилиндры. Электропривод клапанов уменьшает расход воздуха и способствует более четкой работе системы пуска.

В процессе работы двигателя происходит постоянное сравнение действительной и заданной частоты вращения вала. Контроллер, через сервоклапан на форсунке, устанавливает величину и момент начала подачи топлива, а через позиционер – уровень давления впрыскивания в соответствии с заложенной программой, обеспечивающей оптимальные показатели по расходу топлива, практически на любом эксплуатационном режиме от полного хода до минимально устойчивых оборотов.

Электронный контроллер корректирует также указанные параметры впрыскивания при изменении сорта топлива, условий окружающей среды, внешнего сопротивления движению судна.

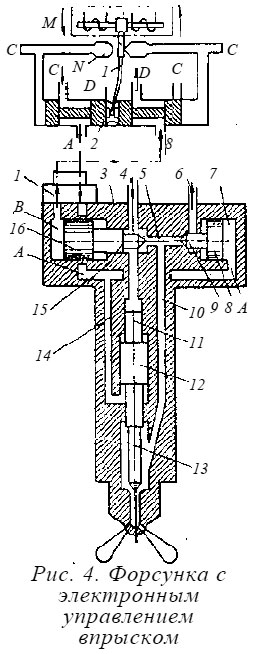

В элементах С находятся функции и дозирующего устройства. В данной системе каналы выполняет форсунка (рис. 4), с установленным на ее корпусе 3 сервоклапаном, имеющим электрогидравлический исполнительный механизм.

В сервоконтуре первой ступени (в клапане 1) каналы С находятся под давлением, каналы D перепускают масло в слив, в контуре второй ступени (в форсунке каналы А и В периодически соединяются с магистралями С и D сервоклапана, в зависимости от положения золотника 2).

Центральный канал 4 форсунки связан с аккумулятором, поэтому на дифференциальный поршенек 12 иглы сверху постоянно действует высокое давление топлива, вследствие чего в период между впрыскиванием игла прижимается к своему седлу. В этот период золотник 2 соединяет каналы В – С и A – D. Дифференциальный клапан 16 – 15 оказывается под давлением сервожидкости, а 8 – 9 освобождается от него. При этом рабочий канал форсунки через отверстия 5 – 6 разгружается от остаточного давления топлива.

Литература

Курс повышения квалификации судовых механиков - [Николаев 2009]

Авторы - В.С. Михайлов, А.Н. Носовский, А.В. Корниецкий, В.А. Пинчук, А.А. Чуйко