Содержание

В последние годы (10-15 лет) судовое мировое дизелестроение энергично развивалось, при этом были полностью пересмотрены тенденции его реформирования и развития. Был преодолен барьер, прежде всего, по величине среднего эффективного давления рe и, как следствие, по увеличению цилиндровых и агрегатных мощностей. Найдены новые идеи повышения топливной экономичности: увеличение отношения хода поршня к диаметру цилиндра, повышение давления впрыска топлива более чем до 1000 бар, степени сжатия, максимального давления сгорания до 150 бар и выше, появления турбокомпрессоров с КПД 70% и более со степенью повышения давления воздуха πк = 5.0 – 6.0, использование силовых турбин – турбокомпаундных систем, применение микропроцессорной техники для управления началом впрыска топлива и фазами газораспределения, новые методы расчетов и т.д.

Важным направлением в развитии судовых дизелей является обеспечение их надежной работы на низкосортных марках топлива с вязкостью до 730 сСт при 50°С.

Таким образом, по всему спектру дизельных проблем сделан значительный шаг вперед. Это надежность и ресурсы, экология, масляная экономичность, шум и вибрация, системы автоматизации и т.д.

Переход через барьер по рe требует и принципиально новых подходов к конструированию двигателей по:

- системам наддува;

- системам топливоподачи;

- охлаждению деталей ЦПГ (цилиндро-поршневой группы);

- выбору конструкции деталей (поршни, цилиндровые крышки, остов, коленчатый вал, подшипники и другие);

- введению в конструкцию адаптивных и оптимизационных механизмов, автоматизированной технической диагностики при эксплуатации;

- экономичности;

- экологическим требованиям;

- выбору материалов, методам их упрочнения, новым технологиям и др.

В последнее время заметен процесс сосредоточения, разработки и производства судовых дизельных агрегатов в рамках ограниченного числа компаний и их лицензиатов. Кроме того, сейчас для зарубежного судового дизелестроения характерна интеграция фирм и компаний, их объединение и слияние для обеспечения высшей конкурентноспособности на мировом рынке. Так, ранее существовавшие раздельно фирмы MAN и B&W в конце 70-х годов прошлого века образовали мощный концерн MAN B&W, в конкуренции с которым прекратили свое существование некоторые крупнейшие фирмы по выпуску МОД из Великобритании, Голландии, США и других стран.

К настоящему времени произошло слияние ведущих фирм Sulzer, Wartsila, GMT в международную группу Wartsila NTD, и эта новая дизелестроительная группа составила серьезную конкуренцию концерну MAN B&W по всему спектру судовых дизелей.

Ведущая немецкая фирма МаК, занимающая в рейтинге суммарной мощности выпускаемых в год судовых дизелей третье место по выпуску СОД, перешла под юрисдикцию американского концерна Caterpillar, существенно расширив его возможности по судовому дизелестроению.

По выпуску судовых СОД MAN B&W занимал второе место по итогам 1998 года по суммарной мощности дизелей – 22,4% после компании Wartsila.

С учетом слияния фирм Sulzer, Wartsila и GMT в международную группу Wartsila NTD эта группа компаний имеет долю в суммарном выпуске судовых дизелей более 30%.

Анализ применяемости дизелей различных типов показывает, что на малых и средних судах (дедвейтом до 2000 т) преобладают СОД и ВОД.

При выборе главного двигателя для судов дедвейтом свыше 2000 т предпочтение пока отдается МОД, но объем применения на таких судах СОД непрерывно возрастает, что объясняется их преимуществами по сравнению с МОД.

Дело не только в существенной разнице массогабаритных показателей, но и в возможности получения дополнительной экономии расхода топлива, которую обеспечивают многомашинные дизель-редукторные установки СОД по сравнению с МОД с непосредственным приводом гребного винта. Это достигается благодаря значительному повышению пропульсивного КПД на 4- 7% при максимально возможном увеличении диаметра гребного винта и одновременном снижении частоты его вращения.

Складывается тенденция частичного вытеснения МОД среднеоборотными дизелями, которая объясняется прорывом ряда зарубежных компаний по технико-экономическим показателям СОД.

Так, группа компаний Wartsila в 1998-2000 гг. создала новые модели судовых СОД, в том числе самых мощных в мире – длинноходовых двигателей типоразмерного ряда серии W64 (ЧН64/90) с цилиндровой мощностью 2010 кВт и агрегатной мощностью до 40 000 кВт (20-цилиндровая модификация). Это большое достижение.

Судовые СОД получили развитие по всей шкале показателей, определяющих их высокий современный уровень. Так, среднее эффективное давление у наиболее форсированных СОД составляет 25-26 и даже 29 бар. Успех ведущих мировых поставщиков судовых дизелей объясняется не только тем, что они хорошо наладили систему сервисного обслуживания и ремонт своих двигателей, но и тем, что совершенствуют выпускаемые модели и интенсивно разрабатывают новые. Эти научно-исследовательские и опытно - конструкторские работы, которые базируются на стремлении учесть все современные тенденции развития судовых дизелей, не может остановить даже необходимость существенных изменений или коренной перестройки сложившегося серийного производства.

Организация наддува в современных СОД

Фирма MAN совместно с японскими лицензиатами приспособила широко используемую в малооборотных дизелях систему постоянного наддува к 4-х тактным дизелям и стала ее применять в своих последних моделях.

Переход с ранее применявшегося импульсного наддува на систему постоянного наддува представляет следующие преимущества:

- более высокие КПД ГТН;

- более простая и надежная конструкция выхлопных трубопроводов;

- достигается более ровная температура газов за цилиндрами;

- обеспечивается больший запас по помпажу компрессора.

Но одновременно теряются такие преимущества импульсного наддува, как лучшее обеспечение двигателя воздухом на малых нагрузках. Это обстоятельство не могло не учитываться, так как большинство среднеоборотных двигателей используют в качестве главных на паромах, круизных судах, буксирах, траулерах и в качестве вспомогательных дизель-генераторов. Для них значительную долю времени составляют малые и средние нагрузки, а также переходные режимы. Обычно работа на малых нагрузках, и особенно на переходных режимах, сопровождается ухудшением сгорания топлива и дымным выхлопом, в результате ухудшения распыливания топлива, падения давления наддува и нарушения воздухоснабжения. Поэтому первоочередная задача состояла в том, чтобы обеспечить стабильную и экономичную работу двигателей не только на режимах полных или близких к ним нагрузок, но и на переменных режимах.

Известно, что 4-тактные двигатели обычно располагают значительным резервом энергии выхлопных газов, что вынуждает в ряде случаев прибегать к байпасированию газов перед ГТН. Это обстоятельство было использовано фирмой MAN. Путем перенастройки рабочего аппарата газовой турбины на оптимум в ходе частичных нагрузок была увеличена ее мощность в этом диапазоне в ущерб КПД и мощности на полной нагрузке. Компенсация потери мощности на полной нагрузке в этом случае достигается увеличением подачи газов на турбину путем сокращения их байпасирования.

Вторая проблема, которую пришлось решать, состояла в том, что температуры воздуха и газов в камере сгорания на частичных режимах значительно ниже, и это неблагоприятно отражается на задержке воспламенения. Затягивание воспламенения приводит к неполному сгоранию и прочим связанным с этим последствиям. Поэтому Wartsila и ряд других фирм при переходе двигателя на нагрузки менее 45% прибегают к отключению охлаждения надувочного воздуха и включают его подогрев.

Причиной неполного сгорания топлива, сопровождающегося дымлением на выхлопе, которое обычно проявляется при резких увеличениях нагрузок, является инерционность ГТН, не успевающего увеличить подачу воздуха вслед за увеличением подачи топлива.

Сегодня для ускорения раскручивания ротора ГТН стали подавать на лопатки компрессора сжатый воздух, используя для этого дополнительно устанавливаемые сопла и лямбда – регуляторы, связанные с топливной рейкой двигателя.

Кроме вышеуказанного, в настоящее время существует тенденция к вводу в эксплуатацию ГТН с неохлаждаемыми газовыми частями. Водой охлаждается лишь незначительная область, в которой устанавливается подшипник со стороны турбины. Такая конструкция обеспечивает более высокие параметры газа, поступающего на лопатки турбины, а также позволяет утилизировать большее количество тепла.

Система наддува SPEX

Современный уровень среднего эффективного давления судовых среднеоборотных дизелей составляет 2,1-2,9 Мпа. Фирмой Wartsila существенно пересмотрена организация наддува, позволяющая одновременно использовать преимущества импульсного наддува и наддува при постоянном давлении.

В зависимости от назначения двигателя и характера преобладающих в эксплуатации режимов применяются следующие варианты организации наддува:

- наддув при постоянном давлении газов перед турбиной применяется, в основном, для главных двигателей, работающих длительное время при постоянной нагрузке;

- наддув импульсный – применяется в главных и вспомогательных двигателях, работающих в условиях часто меняющихся нагрузок;

- наддув комбинированный – «SPEX» (Swirl – Puls – Exhaust), в котором одновременно используются преимущества импульсного наддува (хорошее обеспечение двигателя воздухом на режимах малых нагрузок и переходных режимах) и наддува при постоянном давлении (более высокая эффективность использования энергии газов на режимах полных нагрузок).

Разработки в организации впрыска топлива в рабочие цилиндры

Впрыск топлива в рабочие цилиндры в большинстве среднеоборотных двигателей осуществляется по традиционной схеме, включающей топливные насосы высокого давления золотникового типа с регулировкой по концу подачи и форсунки с многодырчатыми неохлаждаемыми распылителями.

Если при переводе мощных малооборотных дизелей на тяжелые топлива основные мероприятия сводились к организации топливооб-работки и подготовке топлив, то решение этой задачи применительно к среднеоборотным двигателям не ограничивалось этими мерами, а потребовало радикальных преобразований в организации впрыска топлива и рабочего процесса.

Двухступенчатый впрыск

Рядом фирм, в том числе «Катерпиллар», «Вяртсиля», МАН, был внедрен двухступенчатый впрыск топлива, сущность которого состоит в подаче в цилиндр небольшой порции топлива (pilot injection), предшествующей основной подаче. Необходимость такой организации процесса впрыска обусловливается плохой воспламеняемостью тяжелых топлив и продолжительным периодом задержки воспламенения, в процессе которого топливо накапливается в цилиндре и только затем воспламеняется. Одновременное воспламенение и сгорание накопившейся массы топлива сопровождается большими скоростями сгорания и жесткой работой двигателя.

Наличие предварительного впрыска создает условия для более мягкого и полного сгорания, т.к. основная подача происходит в момент, когда в цилиндре появляется пламя от сгорающей предварительно поданной порции топлива. Поэтому воспламенение основной массы топлива происходит практически мгновенно и процесс сгорания идет со значительно меньшими скоростями, которые определяются скоростью поступления топлива в цилиндр.

В двигателях «Вяртсиля» предварительный впрыск осуществляется с использованием стандартного ТНВД, в котором установлен дополнительный нагнетательный клапан с более слабой пружиной, первым открывающийся в начале нагнетательного хода плунжера.

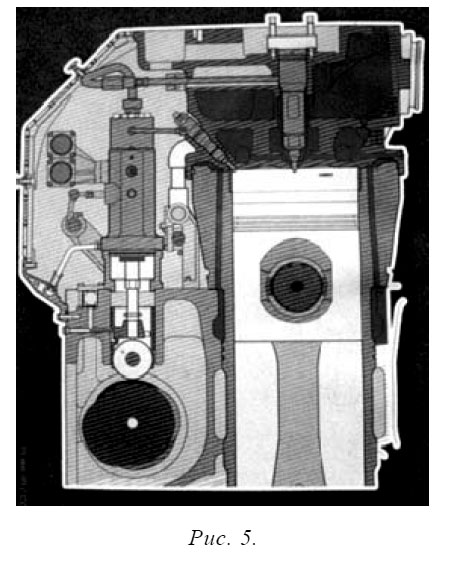

От этого клапана топливо подается к вспомогательной форсунке предварительного впрыска. По мере роста давления открывается основной нагнетательный клапан и топливо поступает на основную форсунку (рис. 5).

Топливоподача с использованием насос-форсунок фирмы Caterpillar

Известно, что чем меньше размер капель топлива, образующихся при его распыливании, тем быстрее будут происходить процессы их испарения и химические реакции подготовки к воспламенению. Размеры капель в результате распыливания находятся в прямой зависимости от скоростей истечения топлива через сопловые отверстия, что в свою очередь определяется давлениями впрыска и диаметром сопловых отверстий.

В последние годы все фирмы идут по пути увеличения давления впрыска. Если проследить изменение максимальных давлений впрыска в дизелях, то можно увидеть, что:

- в двигателях 26МТВ (1960 г.) оно составило 650-700 бар;

- в двигателях 23/30 и 28/32 (1973-1983 гг.) – 800-900 бар;

- в современных дизелях 16/24 и 21/21 максимальное давление впрыска поднято до величины 1500-1600 бар.

Одновременно увеличивалось и давление открытия иглы форсунки со 160-190 бар до 350-450 бар.

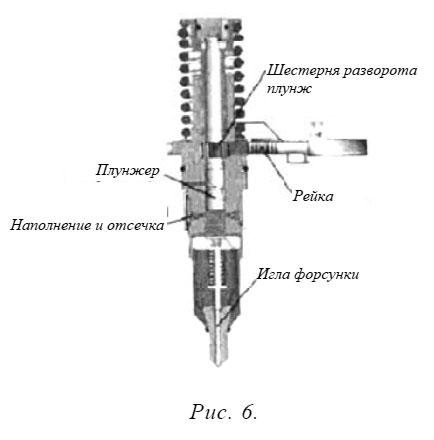

Фирма Caterpillar в своих двигателях применяет насос-форсунки, в которых ТНВД и форсунка объединены в один общий корпус (рис. 6).

Это конструктивное решение устраняет топливный трубопровод высокого давления, в котором образуются волны давления, нередко приводящие к дробному впрыску и тем самым нарушающие процесс распыливания и сгорания топлива. Отсутствие топливопровода высокого давления облегчает задачу обеспечения давлений впрыска в 1500 бар и выше без опасений его разрыва и протечек. Привод насос-форсунок осуществляется от кулачков распределительного вала через механизм, обычный для привода клапанов.

В насос-форсунке плунжер топливного насоса золотникового типа с косой кромкой, которая обеспечивает при его повороте изменение количества впрыскиваемого топлива. Поворот плунжера осуществляется вращением насаженной на нем шестерни и входящей с ней в зацепление рейки. Рейка связана с тягой, которая перемещается сервомотором регулятора числа оборотов. Регулирование порции впрыскиваемого топлива осуществляется изменением момента конца подачи, начало подачи топлива остается неизменным и равным углу опережения, заданному фирмой для основного режима.

Регулировка равномерности распределения топлива по цилиндрам достигается установкой реек управления подачей в одинаковое положение. Регулировка угла опережения достигается изменением крайнего верхнего положения плунжера путем подкручивания регулировочного болта на коромысле. Опускание плунжера (ввинчивание болта) приводит к более ранней подаче, подъем – к более поздней подаче топлива.

Системы электронного управления подачей топлива

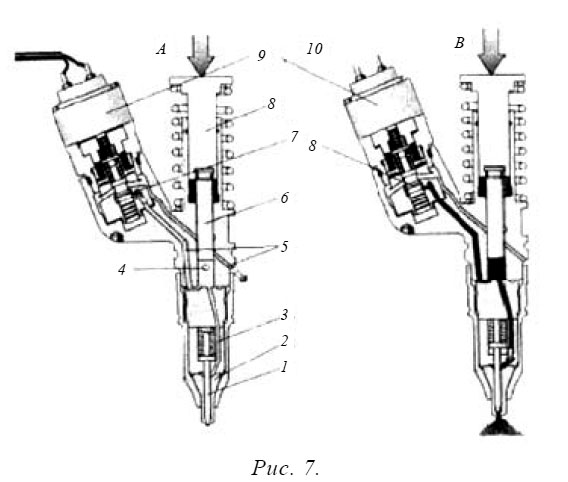

При разработке систем электронного управления подачей топлива наличие насос-форсунок значительно упростило решение задачи оптимизации фаз подачи путем внедрения в их конструкцию управляющего клапана 7 (рис. 7), который, в свою очередь, управляется микропроцессором с помощью соленоида 9.

На рис. 7 (позиция А) плунжер находится в верхнем положении и через отверстие 4 подплунжерное пространство заполняется топливом, поступающим от топливоподкачивающего насоса под давлением 4 Мпа. Управляющий клапан 7 находится внизу, и подплунжерное пространство через каналы 5 и зазор под клапаном 7 сообщается с атмосферой. Поэтому, несмотря на движение плунжера вниз, сжатие топлива по ним не происходит – идет перепуск.

Когда микропроцессор подаст электрический ток на соленоид, его сердечник втянется и поднимет управляющий клапан до посадки его на седло. Перепуск топлива прекращается, давление под плунжером, в канале 3 и под иглой растет, и начинается впрыск топлива в цилиндр (см. рис. 7, позиция В). Окончание подачи произойдет в момент прекращения поступления тока на соленоид. Управляющий клапан под действием его пружины поднимется, и полость нагнетания сообщится с каналом отсечки 5. Подача топлива прекратится.

Включение микропроцессора в управление фазами начала и конца подачи топлива исключает необходимость в использовании до сих пор широко применяющихся средств механического управления ими и, одновременно, открывает возможность оптимизировать фазы подачи на всем диапазоне нагрузок и оборотов с помощью вводимых в микропроцессор программ управления.

Для обеспечения равномерной работы двигателя необходимо, чтобы все устанавливаемые на двигатель насос-форсунки в пределах заданного режима обеспечивали одинаковые подачи топлива, что при существующем уровне технологии их изготовления практически невозможно.

Фирма Caterpillar для решения поставленной задачи использует метод «E-Trim». Сущность этого метода заключается в том, что у всех насос-форсунок на заводе определяется производительность и устанавливается поправка. Поправки заносятся в микропроцессор, и он учитывает их при определении продолжительности подачи для каждой насос-форсунки, исходя из обеспечения равного для всех цилиндров количества впрыскиваемого топлива. Это освобождает от необходимости заниматься обычно довольно трудоемкой и рутинной работой по регулировке равномерности подач.

Электрогидравлическая система впрыска

В системах с механическим приводом давление впрыска находится в прямой зависимости от скорости движения плунжера ТНВД, которая определяется скоростью вращения топливного кулачка, а следовательно, и скоростью вращения коленчатого вала двигателя. При этом, даже при сохранении цикловой подачи неизменной, давление впрыска существенно падает, а с ним ухудшается и качество распыливания топлива. Экономичность и устойчивость работы двигателя на малых оборотах и нагрузках снижаются.

Чтобы избежать указанного недостатка, фирма «Катерпиллар» радикально изменила конструкцию путем замены механического привода плунжера на гидравлический.

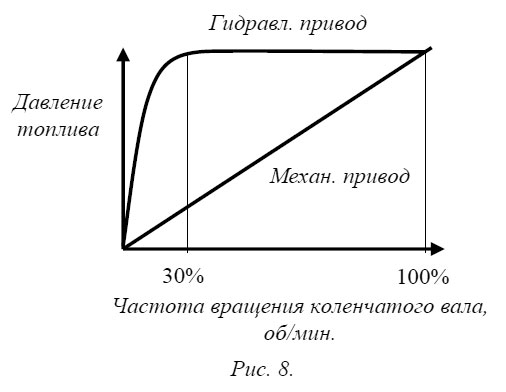

Доказательством отмеченного преимущества является рисунок 8, на котором показано влияние частоты вращения двигателя на давление впрыска для механического и гидравлического приводов плунжера.

Давление впрыска удерживается постоянным, практически на всем рабочем диапазоне оборотов, при использовании гидравлического привода. Происходит это благодаря тому, что обеспечивается неизменность давления масла в гидроприводе. И только при переходе на обороты менее 30% давление снижают, чтобы уменьшить давление впрыска и благодаря этому увеличить продолжительность подачи, сделать ее менее концентрированной. Это позволяет несколько снизить жесткость сгорания.

Второе обстоятельство, заставившее перейти на гидропривод плунжера, заключается в том, что в последние годы отмечается тенденция к росту давлений впрыска. Это диктуется необходимостью улучшить распыливание и смесеобразование в связи с ростом требований к чистоте выхлопа. Рост давлений впрыска привел к существенному росту нагрузок на элементы привода плунжеров ТНВД. Увеличение нагрузок привело к увеличению повреждений в шестеренных приводах распределительных валов, их подшипниках, контактных нагрузок на кулачках и роликах, приводящих к их растрескиванию и износу и другим дефектам.

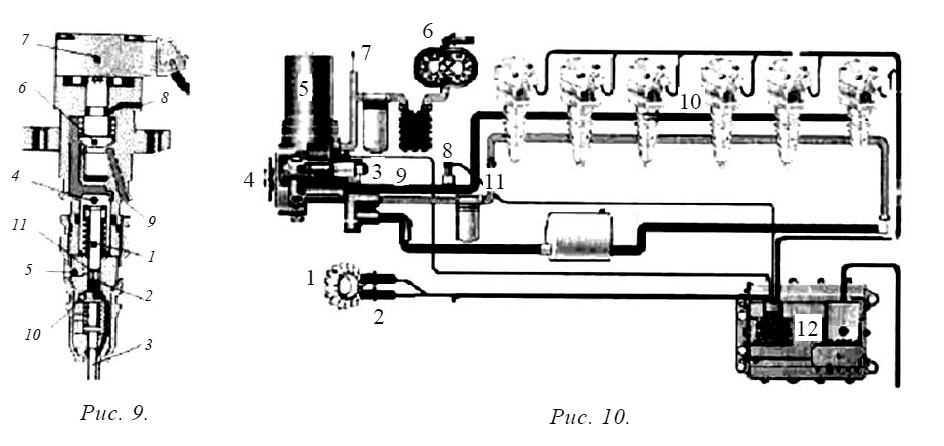

В рассматриваемой насос-форсунке (рис. 9) плунжер 1 приводится в движение силой давления масла на поршень толкателя 4 (рис. 10), и масло направляется в аккумулятор, в котором оно с помощью клапана 3, управляемого микропроцессором 12, поддерживается постоянным и равным 22 Мпа. Из аккумулятора масло, минуя датчик давления 8, направляется ко всем насос-форсункам.

Для среднеоборотных двигателей к более совершенной схеме, чем приведенная выше, фирма «Катерпиллар» пришла от автомобильных систем впрыска. Переход осуществился двумя шагами – системами Flexcam (FCT) и наиболее совершенной системой Common rail (CCR).

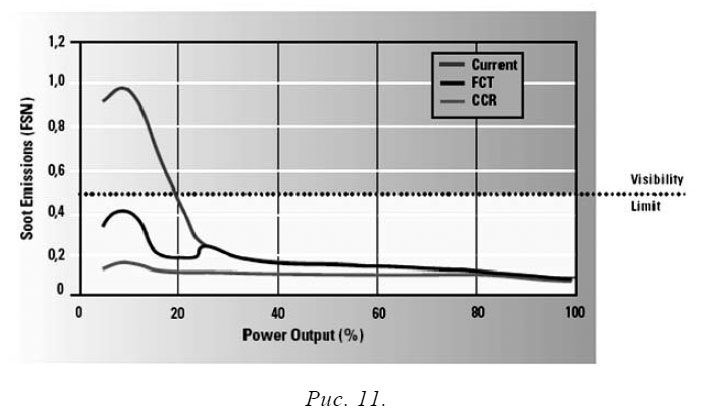

Common Rail – система впрыска топлива в цилиндры через общую магистраль, под высоким давлением. Ее появление было вызвано ужесточением законодательных экологических требований, предъявляемых к дизельным двигателям. Применение системы Common Rail уменьшило потребление топлива в среднем на 10-15%, а мощность увеличило на 40%. При малых нагрузках двигателя выбросы вредных веществ в атмосферу почти такие же, как и при работе на номинальной нагрузке (рис. 11).

Характерной чертой CCR является то, что в качестве управляющей жидкости в системе гидравлики используется топливо, на котором работает двигатель. Такая система впрыска используется в судовом дизеле М32С.

Литература

Курс повышения квалификации судовых механиков - [Николаев 2009]

Авторы - В.С. Михайлов, А.Н. Носовский, А.В. Корниецкий, В.А. Пинчук, А.А. Чуйко