Ручная дуговая сварка

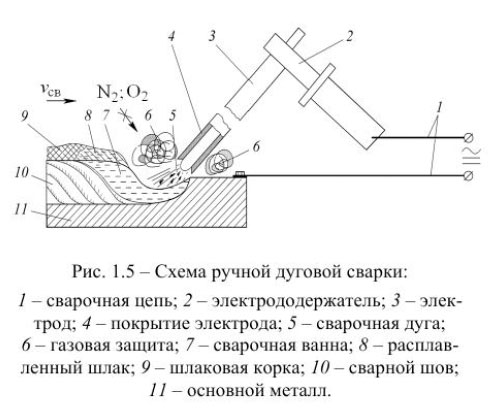

На рис. 1.5 показана схема сварки плавящимся штучным покрытым электродом. Из рисунка ясна сущность данного процесса: сварочной дугой, горящей между свариваемым изделием и стержнем электрода, расплавляют кромки деталей и стержень электрода, образуя общую сварочную ванну.

Жидкий металл расплавленных кромок деталей (основной металл) смешивается с металлом плавящегося стержня электрода (присадочным металлом) и, совместно кристаллизуясь, формирует сварной шов.

Одновременно с плавлением электродного стержня происходит плавление и электродного покрытия. При этом образуются шлаки и газы, которые служат за¬щитой для капель электродного металла и сварочной ванны, от воздействия азота и кислорода воздуха (защита от окисления и азотирования металла шва).

Процесс сварки после возбуждения дуги протекает до момента расплавления электродного стержня, длина которого обычно не превышает 450 мм. Полная длина стержня не используется - остаётся часть электрода («огарок» длиной 40...50 мм), зажатая токоподводящим держателем. Поэтому требуется периодическая замена электрода. На момент замены электрода процесс сварки приостанавливается.

Возбуждение дуги, подача электрода по мере расплавления, а также перемещение его вдоль линии шва производится вручную. Для получения необходимой тепловой мощности требуется большая сила тока, поэтому питание дуги обеспечивается специальными источниками сварочными генераторами, выпрямителями, трансформаторами или инверторами. Напряжение на дуге должно быть небольшим, но обеспечивающим устойчивый дуговой разряд и безопасным для сварщика. Устойчивость горения дуги обеспечивается постоянством длины дуги - промежутка между торцом электрода и поверхностью сварочной ванны (до 4 мм). Поскольку избежать полностью окисления и азотирования металла шва невозможно, то в электродном покрытии или в его стержне содержатся некоторые легирующие элементы, которые, переходя в металл шва, компенсируют потерю им прочности и пластичности. Важную роль играют шлаки, являясь не только механической защитой жидкою металла, но и средством очистки взаимодействующего с ним расплавленного металла. Дополнительную защиту сварочной ванны образуют газы, которые оттесняют воздух из зоны горения дуги.

Из рассмотрения сущности ручной дуговой сварки следует, что качественный процесс образования сварного шва обеспечивается:

- устойчивым и постоянным горением дуги (зависит от умения сварщика выдерживать заданную длину дуги и манипулировать электродом, а также от характеристик источника тока);

- надежной защитой жидкого металла сварочной ванны от проникновения в плавильное пространство кислорода и азота воздуха (достигается плавлением компонентов электродного покрытия);

- легирующим воздействием элементов, вводимых в состав покрытия или в стержень электрода и переходящих во время сварки в металл шва.

Источники питания дуги, применяемые для ручной сварки, имеют ограничения по сварочному току (не более 500 А). Это вызвано тем, что стержень электрода разогревается и плавится не только теплотой дуги, сосредоточенной на конце электрода, но и теплотой, образующейся при прохождении электрического тока по стержню электрода. Большие значения тока вызывают разрушение электродного покрытия и, следовательно, нарушение условий газошлаковой защиты. Ограничение величины тока отрицательно сказывается на производительности процесса расплавления электрода и всего процесса сварки.

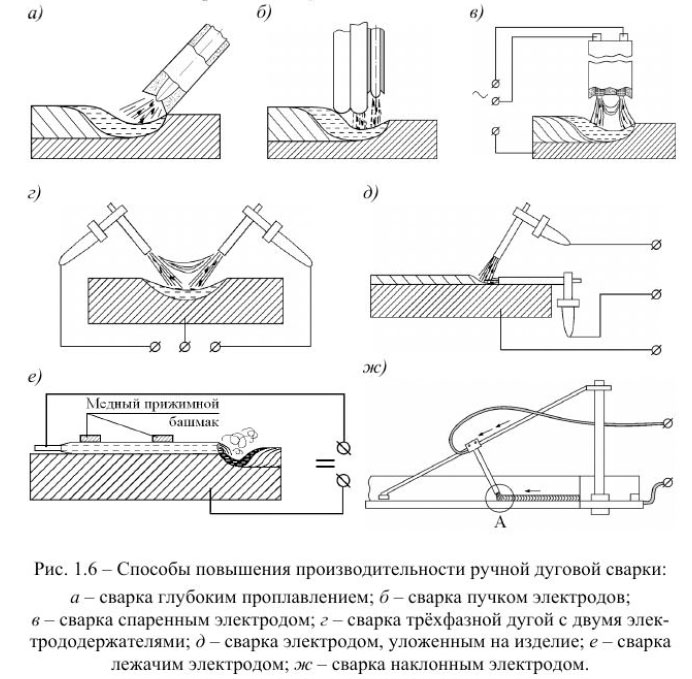

Увеличить производительность можно применением скоростных методов сварки. Важнейшими технологическими приёмами скоростной сварки являются: сварка с глубоким проплавлением (сварка с опиранием), сварка спаренным электродом, сварка пучком электродов, многоэлектродная сварка, сварка трёхфазной дугой лежачим электродом и др.

Сварка глубоким проплавлением (рис. 1.6, а) повышает производительность на 150...200%. Электроды покрывают качественным покрытием с более высокой температурой плавления, чем у металла электродного стержня. Расплавившийся металл на рабочем торце электрода находится внутри покрытия, имеющего вид конусообразной втулки, опирающейся на поверхность свариваемого изделия. Эта втулка предохраняет электрод от короткого замыкания, облегчает выполнение процесса, позволяет лучше использовать тепло дуги, обеспечить более глубокий провар.

Сварка пучком электродов (рис. 1.6, 6). Одновременно используют 3 или 4 электрода. При определении величины тока принимают суммарный диаметр пучка электродов. При возбуждении дуги ток последовательно проходит через каждый из электродов.

Сварка спаренным электродом (рис. 1.6, в) является разновидностью сварки пучком электродов. В этом случае два электрода соединяются вместе таким образом, чтобы один оказался длиннее другого на 30...40 мм, после чего на них наносят общий слой покрытия. К длинному электроду подводят ток. Дуга возбуждаегся между ним и изделием, а короткий электрод расплавляется за счёт избыточного тепла дуги.

Сварка трёхфазной дугой (рис. 1.6, г) по сравнению со сваркой однофазной дугой повышает производительность в 2. .3 раза, примерно на 25% уменьшает расход электроэнергии, обеспечивает более глубокий провар свариваемых изделий. Две фазы источника питания подключают отдельно к двум параллельным или наклонным электродам с толстым покрытием, третью фазу подключают к изделию. При замыкании образуются три дуги, которые и обеспечивают высокую производительность, стабильность и надежность процесса сварки.

Сварка электродом, уложенным на изделие (рис. 1.6,д). Электрод или пучок электродов с качественным покрытием укладывают в разделку кромок свариваемых деталей при стыковой сварке или в угол таврового соединения. Ток подводят к электродам и к изделию. Сварку производят как на постоянном, так и на переменном токе, однако лучшие результаты даёт сварка на постоянном токе прямой полярности.

Разновидностью этого способа является сварка лежачим электро¬дом длиной 600 мм и более (рис. 1.6, е). Отличие состоит в том, что сварка производится однофазной дугой с использованием специальных медных или керамических прижимных планок. Благодаря применению этих планок потери электродного металла уменьшаются в 1,5...2 раза по сравнению с ручной сваркой.

Сварка наклонным электродом (рис. 1.6, ж). Данный способ позволяет одному сварщику одновременно обслуживать до четырёх сварочных постов. При этом условия труда улучшаются. Здесь также применяются электроды большой длины.

Дуговая сварка порошковой проволокой.

Поиски путей механизации сварочных процессов привели к применению трубчатых электродов неограниченной длины с внутренним покрытием в виде шихты - смеси порошков различных компонентов. Трубчатый электрод большой длины, свернутый в бухту, получил название порошковой проволоки.

При большой длине трубчатого электрода устраняются затраты времени на замену штучных электродов, обязательную при ручной дуговой сварке. Подача трубчатого электрода в зону горения дуги осуществляется с помощью специального механизма. Подвод сварочного тока здесь можно максимально приблизить к дуге, не опасаясь перегрева электрода от прохождения но нему увеличенной силы тока и, следовательно, повысить производительность процесса сварки в 2...2,5 раза.

Современная порошковая проволока представляет собой металлическую оболочку, заполненную порошковой смесью (шихтой), в которую входят раскислители, шлакообразующие, газообразующие, легирующие и другие компоненты, применяемые в покрытиях штучных электродов.

Сущность дуговой сварки порошковой проволокой заключается в том, что сварочная ванна образуется дугой, горящей между металлической оболочкой проволоки и изделием, а плавление шихты (сердечника) создает газошлаковую защиту так же, как и при ручной сварке. При малых диаметрах порошковой проволоки (от 1,6 до 3 мм) происходит явление саморегулирования дуги, что обеспечивает устойчивость её горения и устраняет необходимость регулировки длины дуги вручную. Подача проволоки и её перемещение вдоль оси сварного шва может осуществляться в полностью автоматическом режиме (автоматическая сварка). Недостатком такого способа является возможность сварки только по траектории, заданной направляющей сварочного автомата.

Конструктивно отделив горелку с токоподводом от подающего механизма и соединив их посредством гибкого шланга длиной 2...2,5 м, обеспечивают возможность перемещения дуги (вручную) не только по прямой, но и но криволинейной траектории, выполнять короткие швы и манипулировать дугой свободно в любом пространственном положении. Сварку в этом случае называют механизированной (полуавтоматической), её выполняют шланговым полуавтоматом (см. схему на рис. 1.7).

Качество газошлаковой защиты и количество наплавленного в единицу времени металла определяется соотношением массы порошка сердечника и массы металлической оболочки проволоки. Для проволок различного назначения масса порошка составляет 0,15...0,45 от массы оболочки.

Для получения металла с повышенными пластическими свойствами в случае сварки ответственных конструкций применяют сварку порошковой проволокой в сочетании с дополнительной защитой углекислым газом.

При этом в шихту проволоки газообразующие материалы не вводятся. Это улучшает технологические характеристики проволоки: позволяет уменьшить разбрызгивание металла, обеспечить хорошее формирование шва, способствует хорошей отделяемости шлаковой корки и мелкокапельному переносу металла с электрода в сварочную ванну. Кроме того, сварку можно вести на повышенном токе. Последнее обстоятельство способствует повышению производительности сварочного процесса.

При наплавочных работах для повышения износостойкости наплавленных слоёв применяют специальные порошковые проволоки без дополнительной защиты (сварка открытой дугой и под флюсом).

Стоимость порошковой проволоки выше, чем штучных электродов. Несмотря на это её применение оказывается экономически выгодным: себестоимость 1 кг наплавленного металла в 2...2,5 раза ниже, чем при наплавке штучными покрытыми электродами.

Российским речным регистром сварка порошковой проволокой допускается при выполнении угловых швов соединения набора с обшивкой судового корпуса, а также для сварки конструкций судовой техники, грейферов и других изделий. Разработаны наплавочные проволоки для нанесения износостойких покрытий на гребные валы, баллеры рулей, детали черпаковых устройств и рефулёрных помп землеснарядов и т. д.

Дуговая сварка под слоем флюса.

Появление этого вида сварки связано с поисками путей автоматизации регулирования режима горения дуги, увеличения её тепловой мощности и повышения качества сварных швов за счёт обеспечения надёжной защиты сварочной ванны.

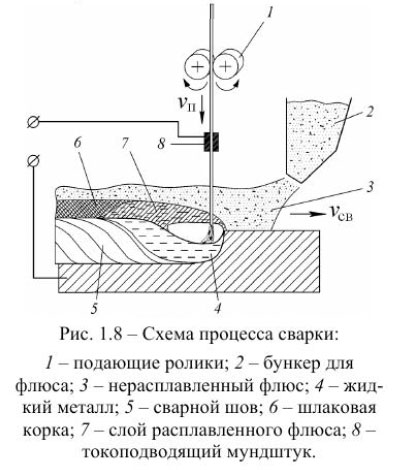

Сущность процесса заключается в применении в качестве плавящегося электрода непокрытой (голой) сварочной проволоки, разматываемой из бухты и подаваемой в зону горения дуги. На подготовленные кромки изделия из специального бункера подаётся флюс.

Дуга возбуждается между свариваемым изделием и электродной проволокой. При горении дуги образуется жидкая металлическая сварочная ванна, закрытая сверху расплавленным шлаком и оставшимся нерасплавленным флюсом.

Таким образом, дуга горит под слоем жидкого шлака и флюса (в газовом пузыре), то есть без доступа воздуха (рис. 1.8). При возрастании давления в газовом пузыре газы периодически прорываются через слой жидкого шлака и удаляются в атмосферу. Флюс в процессе сварки выполняет те же функции, что и электродные покрытия: создание шлаковой защиты от воздуха, очистка от примесей и легирование металла шва, стабилизация горения дуги. Для сварки применяют различные по составу флюсы, получаемые плавлением шихты в печах с последующей грануляцией (плавленые флюсы) или склеиванием компонентов (керамические флюсы).

Основой плавленых флюсов являются кварцевый песок (SiO2) и марганцевая руда (MnO). Эти флюсы очень чувствительны к влаге, поэтому сварка с их использованием должна выполняться в условиях закрытых отапливаемых цехов. Переход к керамическим флюсам устраняет необходимость соблюдения этого требования. Такие флюсы отличаются от плавленых не только методом изготовления, но и технологическими свойствами. В них могут вводиться, кроме обычных минеральных компонентов, ферросплавы, соли металлов, карбонаты, органические вещества. Присутствие этих компонентов во флюсе снижает образование пор в швах в случае наличия капельной влаги или ржавчины на кромках свариваемых деталей.

Особенностью сварки под флюсом является возможность подвода сварочного тока к электроду вблизи дуги на расстоянии 15.. .60 мм от торца, что позволяет применить более высокие значения сварочного тока (до 1500 А) и за счёт этого повысить производительность процесса. Хорошая тепловая изоляция дуги, повышенное давление газов в дуговом промежутке и большая плотность тока способствуют более глубокому проплавлению металла. Если глубина проплавления при ручной сварке достигает лишь 1…4 мм (при плотности тока 7... 15 А/мм2), то при сварке под флюсом она увеличивается до 6.. .8 мм (при плотности тока 80... 100 А/мм2) и даже до 12... 18 мм при форсированных режимах (плотность тока 150.. .200 А/мм2).

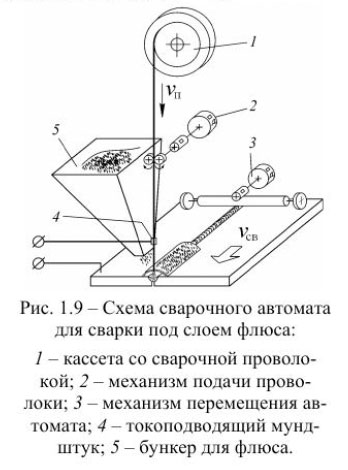

У автоматов для сварки под флюсом подача проволоки и перемещение дуги вдоль шва осуществляется электрическими приводами (рис. 1.9). У шланговых полуавтоматов перемещение дуги осуществляется вручную, поэтому их применение ограничено, так как сохраняется ручная операция, зависимость от квалификации, малая скорость сварки и др.

Автоматическая сварка под флюсом обладает значительными преимуществами перед другими видами дуговой сварки. Процесс не требует высокой квалификации сварщика-оператора, его груд облегчается, достигается высокое качество сварных швов, производительность процесса по сравнению с ручной сваркой возрастает более чем в 3...4 раза.

Несмотря на явные достоинства, удельное значение этого вида сварки среди других механизированных сварочных процессов составляет лишь 18...20%. Это объясняется рядом особенностей, создающих некоторые трудности при внедрении сварки под флюсом в производство.

В частности, применяемый гранулированный флюс представляет собой сыпучий материал, который может удерживаться лишь на горизонтальных поверхностях с наклоном вдоль шва не более 8°, поперёк шва не более 15°. При сварке вертикальных швов флюс можно удержать при помощи специальных формирующих устройств, однако это значительно усложняет технику сварки. Чаще при необходимости сварки вертикальных швов сварку под флюсом заменяют другими видами (сваркой в CO2, порошковой проволокой и др.).

Особые сложности при сварке под флюсом возникают в связи с увеличением объёма сварочной ванны. При этом возникает опасность прожога металла. Избежать этого можно за счёт применения специальных формирующих устройств, удерживающих жидкий металл и ускоряющих процесс кристаллизации шва.

При сварке под флюсом листовых конструкций толщиной менее 6 мм возникают значительные сварочные деформации. При наплавке ремонтного слоя на деталях механизмов также возникают нежелательные изменения формы. В этих случаях целесообразно переходить к другим видам сварки, например к сварке в СО2, лазерной, плазменной и др. Затруднения при сварке судовых корпусных конструкций возникают и из-за громоздкости оборудования (автоматы тракторного типа и подвесные автоматы-головки имеют значительные массу и габариты). Эти затруднения преодолевают за счёт создания сварочных мини-автоматов. При сварке под флюсом металла больших толщин (более 30 мм) даже при значительной мощности сварочной дуги формирование полного сечения шва приходится выполнять за несколько проходов с разделкой кромок. В этом случае целесообразно переходить к электрошлаковой сварке.

Интерес к сварке под флюсом, несмотря на некоторые её недостатки, не пропадает. Разрабатываются и внедряются в производство механизированные поточные линии с применением сварочных многодуговых агрегатов и станков, совмещающих процессы сборки и сварки. Создаются новые сварочные промышленные работы. Совершенствуется технология скоростной сварки (с увеличением скоростей до 500 м/ч вместо 40...70 м/ч в существующих технологиях) за счёт применения многодуговой сварки, а также увеличения количества вводимого в сварной шов присадочного металла. Последнее достигается увеличением вылета электрода, укладкой в зазоры и разделку шва наполнителей, подачей дополнительной присадочной проволоки и др.

Перспективными в совершенствовании сварки под флюсом являются также следующие мероприятия:

- увеличение проплавляющего эффекта дуги за счёт увеличения сварочного тока;

- разработка рациональной формы кромок для многослойной сварки с целью уменьшения расхода сварочной проволоки;

- увеличение глубины проплавления угловых швов при уменьшении размеров их внешних частей;

- механизация сборочных и транспортных операций для повышения коэффициента использования сварочного оборудования.

Электрошлаковая сварка

Один из видов сварки плавлением, при котором для нагрева используется теплота, выделяющаяся при прохождении электрического тока через слой расплавленного флюса (шлака). При изучении особенностей горения дуги под флюсом было за-мечено, что в отдельные периоды сварки дуговой промежуток заполняется шлаком, дуга гаснет, но процесс сварки продолжается - в общей сварочной ванне плавится основной и электродный металл. Через некоторое время дуга повторно возбуждается и продолжается дуговой процесс. В момент отсутствия дуги теплота, необходимая для сварки, появляется от прохождения тока через слой перегретого расплавленного шлака. Далее выяснилось, что бездуговой процесс после расплавления и некоторого перегрева определённой порции флюса может продолжаться длительное время. Па этом основан принцип электрошлакового процесса.

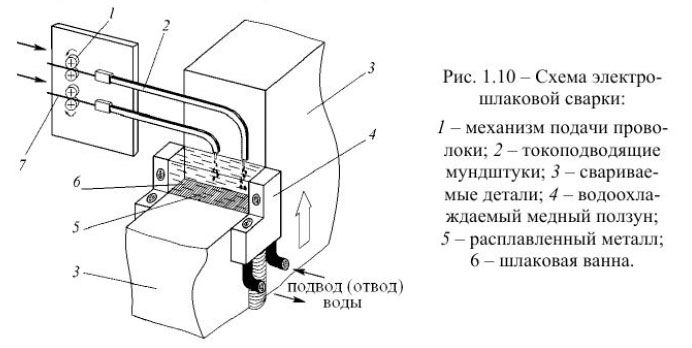

Сущность его состоит в том, что после образования с помощью дуги определённого объёма шлаковой ванны дуга гаснет и процесс переходит в бездуговой (электрошлаковый) с более равномерным распределением теплоты по объёму ванны. Дуга здесь играет вспомогательную роль. Она нужна для подготовки процесса расплавления и перегрева необходимого объёма флюса. Теплота, выделяющаяся в шлаковой ванне, обеспечивает расплавление основного (кромок деталей) и присадочного (электродного) металлов в общей сварочной ванне (рис. 1.10), которая перемещается вместе с ограждающими ванну медными ползунами. Автоматически поддерживается заданная скорость сварки и подачи электродной проволоки, глубина шлаковой и сварочной ванны.

В качестве электродов могут применяться одна или несколько проволок, пластинчатые электроды, а также «плавящиеся мундштуки» — сочетание пластинчатых электродов переменного сечения с проволокой. Сварка выполняется в основном в вертикальном положении при принудительном формировании шва. Но возможно её выполнение и в горизонтальном положении, например, при наплавке поверхностей тел вращения и плоских деталей.

Шлаковая ванна, являясь источником теплоты и надёжной защитой от воздуха, в сварочном процессе выполняет важные металлургические функции по рафинированию плавящеюся металла и созданию благоприятных условий для кристаллизации шва.

Важным преимуществом электрошлакового процесса является возможность сварки деталей практически любой толщины за один проход. При этом не требуется специальной подготовки кромок и уменьшается расход электроэнергии. Зазор между свариваемыми деталями принимают не более 20.. .30 мм. Поэтому электрошлаковую сварку применяют для сварки толстолистовых конструкций в судостроении, в тяжёлом машиностроении, частично в судоремонте для выполнения наплавочных работ. При постройке атомных ледоколов данный вид сварки используют для соединения листов наружной обшивки корпуса, элементов фор- и ахтерштевней. Значительный экономический эффект получают при изготовлении сварнолитых и сварно-кованых крупногабаритных конструкций. Процесс применим также для переплавки металла с целью получения мелкозернистой структуры заготовок ответственных деталей.

Основным направлением в развитии этого процесса является уменьшение зазора между свариваемыми деталями. Это не только повышает производительность, уменьшает расход сварочных материалов и электроэнергии, но и позволяет уменьшить неблагоприятное термическое влияние на околошовную зону, исключить требование о необходимости термообработки соединений после сварки, а также применить электрошлаковую сварку на изделиях сравнительно малой толщины (15...20 мм). Для уменьшения зазора между деталями применяют трубчатые плавящиеся мундштуки с изолирующим покрытием. Такой мундштук плотно вставляется в уменьшенный до 8 мм зазор, и через него, как через направляющую втулку, в сварочную ванну подают электродную проволоку.

При сварке активных металлов (сплавов на основе титана, алюминия, меди) вводят дополнительную защиту сварочной ванны инертным газом. Разработаны также способы сварки с периодическим сливом жидкого шлака из ванны и пополнения её свежими порциями флюса. Это позволяет уменьшить термическое влияние на основной металл и более успешно осуществлять рафинирование жидкого металла при сварке.

Литература

Основы сварки и газотермических процессов в судостроении и судоремонте - Бурмистров Е.Г. [2017]