Сварка - технологический процесс получения неразъёмных соединений посредством установления межатомных связей между соединяемыми деталями любой конструкции при внесении энергии извне в форме теплоты или работы механического сжатия.

Сварное соединение — это часть конструкции в месте, где выполнена сварка деталей.

Сварной шов - часть сварочного соединения, где достигнуто взаимодействие межатомных сил сцепления в результате кристаллизации расплавленного металла, пластического деформирования при сжатии деталей, или сочетания кристаллиза¬ции и деформирования. По сравнению с соединениями, полученными другими способами, сварные соединения обладают монолитностью, непроницаемостью, герметичностью, меньшей массой, более рациональным использованием материалов, меньшими затратами труда, возможностью механизации и автоматизации процесса их получения.

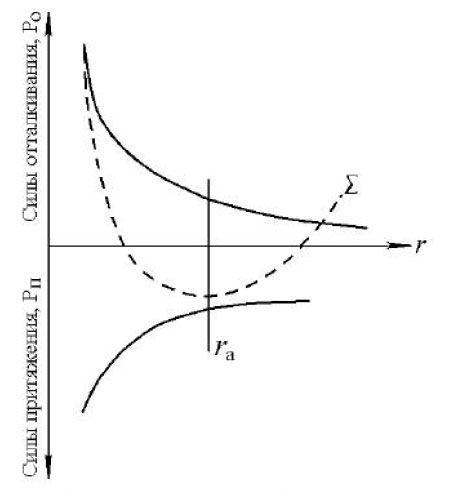

При образовании сварных швов происходит сближение атомов кристаллических решёток двух (или более) твёрдых тел до расстояния, соизмеримого с атомным радиусом ra (см. рис. 1.2), при котором силы притяжения атомов (как частиц масс) начинают преобладать над силами отталкивания их (как одноимённо заряженных частиц). Суммирование этих сил изображено пунктирной кривой.

Установление межатомных связей на границах раздела соединяемых деталей может быть достигнуто различными технологическими приёмами, определяющими все существующие виды и разновидности сварки. Эти приёмы отличаются формой вносимой извне энергии, способами и средствами защиты сварочной ванны и металла шва, уровнем механизации и другими признаками. Полученная в результате сварки система в термодинамическом смысле представляет собой устойчивую систему, в которой в процессе сварки произошло уменьшение энергии. Однако самопроизвольный процесс образования сварного соединения невозможен, так как реальные свариваемые детали не имеют идеально чистых и гладких поверхностей.

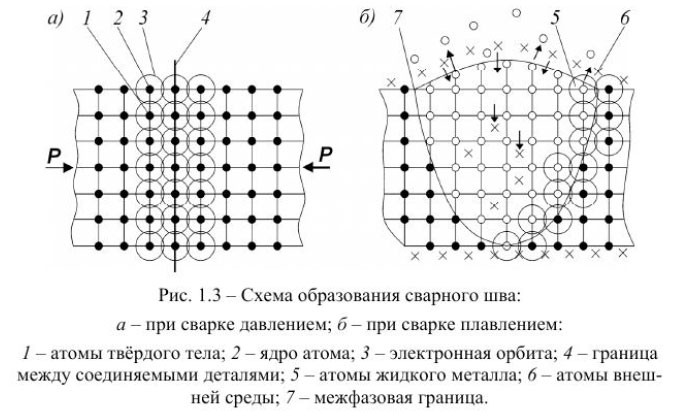

Поэтому в случае сближения атомов до расстояния, соизмеримого с параметром кристаллической решётки, за счёт сжатия (рис. 1.3, а) (сварка давлением - механический класс сварки) необходимо обязательно взаимно деформировать поверхности соединяемых деталей для смятия неровностей и обеспечения надёжного физического контакта, а также активизировать их, сообщив поверхностным атомам некоторую энергию активации.

При этом внешние орбиты атомов должны перекрыть друг друга таким образом, чтобы электроны могли свободно перемещаться с одной орбиты на другую. Это является условием образования в соединении сквозной металлической связи. Усилия сжатия можно уменьшить, если одновременно нагревать свариваемые поверхности (термомеханический класс сварки).

Образование соединений металлических деталей возможно и без применения усилий сжатия (автогенно) за счёт временного местного расплавления кромок для образования общей сварочной ванны (сварка плавлением термический класс сварки). В жидком металле и на образовавшихся межфазовых границах (рис. 1.3, 6) связи между атомами сохраняются. Сквозная межатомная связь в соединении образуется в результате кристаллизации жидкой сварочной ванны, а также развития диффузионных процессов с массопереносом через границу шва.

Таким образом, основной процесс сварки (образование сварного шва) включает установление физического контакта между поверхностями деталей или через жидкий металл сварочной ванны, образования прочных межатомных связей и развития диффузии.

Качество сварных соединений, характеризуемое прочностью, коррозионной стойкостью, отсутствием внутренних дефектов, зависит не только от основного, но и от сопутствующих процессов. Так как при сварке плавлением в сварном соединении появляется зона термического влияния (ЗТВ), то сопутствующими процессами здесь являются:

- изменение структуры и свойств металла в ЗТВ;

- металлургические процессы в сварочной ванне;

- процессы кристаллизации сварного шва;

- возникновение сварочных напряжений и деформаций.

Влияние основных и сопутствующих процессов на качество сварных соединений зависит от состава и свойств свариваемых и присадочных металлов, а также от технологических факторов: режима сварки, средств защиты сварочной ванны и др.

В процессе сварки технологическими факторами можно активно управлять. Состав и свойства свариваемого металла остаются неизменными. Для оценки степени влияния состава и свойств свариваемого металла на протекание основного и сопутствующего процессов введено понятие о свариваемости металлов как способности образовывать неразъёмное соединение с заданными свойствами в условиях принятого технологического процесса. Поскольку эти условия в производстве могут варьироваться, то и оценка свариваемости может быть неоднозначной.

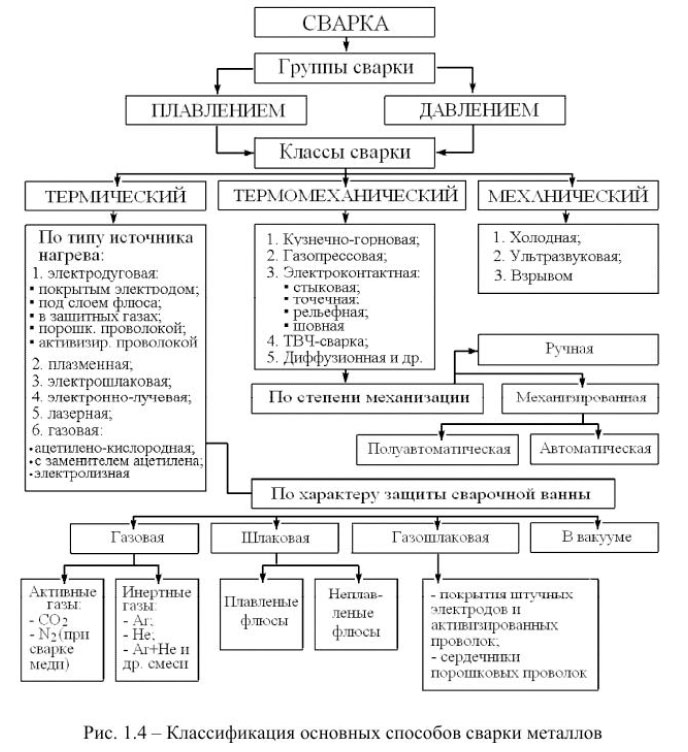

В соответствии с действующими стандартами сварку классифицируют по трём признакам: физическим, техническим и технологическим (рис. 1.4).

По физическим признакам, в зависимости от формы энергии, используемой для образования сварного соединения, различают три класса сварки: термический, термомеханический и механический. В зависимости от источников энергии, используемых для образования сварного соединения, по каждому классу выделено несколько видов сварки.

По техническим признакам сварку классифицируют в зависимости от способа защиты расплавленного металла от воздуха, типа защитною газа и степени механизации.

По технологическим признакам сварку классифицируют по виду электрода, по роду тока, по виду и характеру дуги, по воздействию на жидкий металл.

Литература

Основы сварки и газотермических процессов в судостроении и судоремонте - Бурмистров Е.Г. [2017]