Лазерная сварка

Это вид сварки плавлением с помощью когерентного светового луча (пучка фотонов, вырабатываемых в квантовых генераторах). Световой луч оптической системой сосредотачивается на поверхности металла. Энергия фотонов при поглощении их атомами кристаллической решётки металла превращается в теплоту, используемую для его плавления и образования глубокой сварочной ванны.

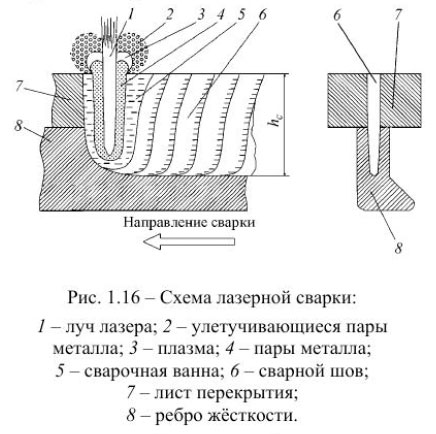

На рис. 1.16 показана схема лазерной сварки ребра жёсткости к листу при изготовлении сотовых панелей в судостроении.

В физической сущности лазерной сварки можно выделить характерные этапы образования сварочной ванны:

- поглощение лазерного излучения поверхностью металла;

- плавление и нагрев поверхностного слоя расплава до температуры, близкой к температуре кипения металла;

- образование парогазового канала за счёт реактивной силы парового потока;

- плазмообразование при взаимодействии лазерного излучения с парами металла.

Плотность энергии в пятне нагрева достигает 105...108 В т/м2. Наличие паров металла при повышении плотности энергии луча приводит к оптическому пробою воздушного промежутка между соплом и поверхностью металла и образованию плазмы, в результате чего лазерный пучок в плазменном сгустке поглощается и деформируется, что снижает эффективность процесса. Таким образом, плазменный факел на поверхности ванны уменьшает эффективность действия лазерного луча, поэтому при сварке необходимо применять импульсно-периодический режим его действия для устранения развития плазмы как экрана. Этот режим достигается за счет периодического отключения лазерного луча.

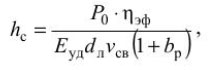

Математическая модель предельных параметров лазерной сварки может быть выражена формулой

- Где hc – глубина проплавления, см;

- P0 – средняя мощность излучения, Вт;

- ηэф – эффективный КПД процесса расплавления;

- Еуд – удельное теплосодержание металла, Дж/см3

- dл – диаметр лазерного луча, см;

- νсв – скорость сварки, см/с

- bp – ширина распространения расплавленной зоны в направлении, перпендикулярном плоскости шва, см

По сравнению с дуговой лазерная сварка имеет преимущества:

- более высокая скорость сварки за счёт большей плотности энергии в пятне нагрева;

- более высокое качество шва, достигаемое без дополнительной защиты сварочной ванны;

- минимальные размеры зоны термического влияния при высокой концентрации энергии в пятне нагрева площадью ≈10-7 см2;

- минимальный расход сварочных материалов;

- отсутствие сварочных деформаций (погонная энергия в 7...10 раз больше, чем при сварке под флюсом).

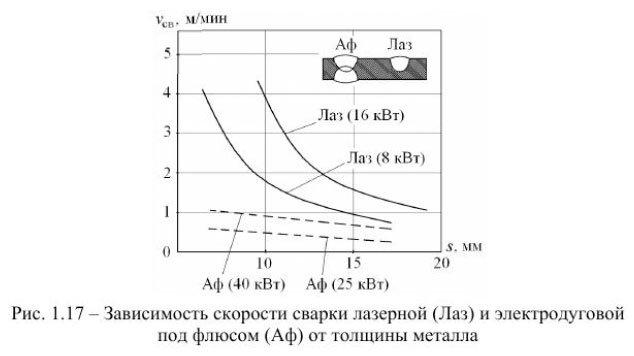

На рис. 1.17 показано сравнение скорости дуговой сварки за два прохода и лазерной за один проход в зависимости от толщины металла.

Повышение скорости сварки может быть достигнуто при применении комбинированной лазерно-дуговой сварки, выполняемой по вариантам:

1)лазерный луч используется для подварки корня шва, основной шов выполняется сваркой в СO2 или в другом защитном газе;

2)лазерный луч и дуга действуют одновременно в единой зоне, дополняя друг друга.

Электронно-лучевая сварка

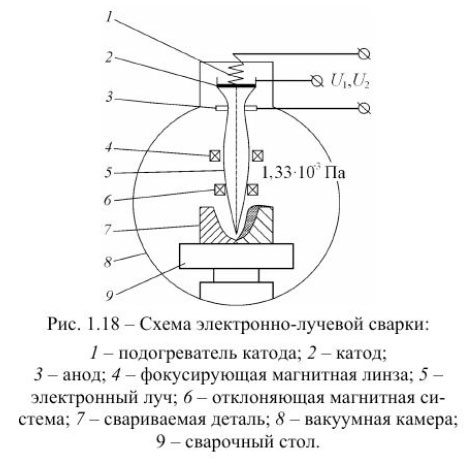

В качестве источника нагрева при этом виде сварки используется концентрированный поток электронов, движущихся в вакууме со скоростью до 165 тыс. км/с. Кинетическая энергия потока электронов при бомбардировке поверхности свариваемого металла превращается в тепловую, за счёт которой происходит нагрев и расплавление металла.

Электронный луч можно фокусировать и тем самым изменять в значительных пределах зону нагрева. В сварочных установках диаметр пятна нагрева изменяется от 0,5 до 5 мм, плотность энергии в нём достигает от 104 до 106 Вт/см2. Эго позволяет выполнять сварку металла швами, у которых глубина проплавления в 15...20 раз превышает ширину шва, достигая 40...50 мм и более.

Процесс сварки осуществляется в вакуумной камере (рис.1.18), в верхней части которой размещают электронную пушку, а в нижней сварочный стол. Изделие при сварке перемещается вместе со столом или остаётся неподвижным. Во втором случае с помощью отклоняющей магнитной системы по заданной траектории перемещается электронный луч.

Электронная пушка представляет собой вакуумный прибор, в котором происходит мощная электронная эмиссия от катода к аноду (свариваемому изделию). Поток электронов разгоняется электрическим полем (между катодом и анодом) напряжением в несколько десятков тысяч вольт и фокусируется до размеров диаметра луча 3...10 мм.

Плотность электрической энергии в луче и, следовательно, температура нагрева свариваемого металла регулируют изменением напряжения магнитного поля фокусирующей линзы. Удельная тепловая мощность электронного луча в сотни и тысячи раз больше, чем у обычной сварочной дуги. Высокая концентрация энергии (5 •108 Вт/см2) позволяет сваривать металл большой толщины за один проход.

К подготовке кромок под сварку и точности их сборки предъявляются жёсткие требования по зазору. Сварка в большинстве случаев осуществляется без подачи присадочного металла. При сварке стыковых соединений со сквозным проплавлением за один проход используют остающиеся или съёмные формирующие подкладки.

К преимуществам электронно-лучевой сварки относят высокое значение КПД источника нагрева, высокую производительность (скорость сварки в 2,5...5,0 раза больше, чем при дуговой), незначительный размер зоны термического влияния, уменьшение расхода электроэнергии и др. Недостатки - сложность оборудования, длительность подготовки вакуумной камеры, опасность облучения обслуживающего персонала.

Особые виды сварки плавлением

Импульсно-дуговая сварка применяется для повышения устойчивости горения дуги, улучшения переноса металла электрода и формирования шва, для уменьшения сварочных деформаций. Сварка осуществляется путём наложения импульсов тока большой величины на сварочный ток при параллельном включении в сварочную цепь импульсного генератора и конденсатора.

Сварка под водой (ручная, автоматическая и полуавтоматическая) производится за счёт горения дуги в парогазовом пузыре, в котором происходит интенсивное плавление металла (см. рис. 1.19). Парогазовый пузырь образуется за счёт испарения и разложения воды, паров расплавленного металла и электродного покрытия. Взвешенные в воде продукты сгорания металла и электродного покрытия образуют «облако мути», затрудняющее наблюдение за дугой. Поэтому для сварки применяют специальные электроды с тугоплавким покрытием (не образующим «облако мути»).

Водонепроницаемость покрытия достигается его пропиткой парафином, растворами целлулоида в ацетоне и синтетических смол в дихлорэтане, нитролаке. Электрододержатели должны иметь надёжную электроизоляцию. Смена электрода производится только после отключения питающего тока. Устойчивое горение дуги под водой объясняется принципом минимума энергии Штеенбека (усиленное охлаждение какого-либо участка дуги компенсируется увеличением количества выделяемой на нём энергии). Для компенсации тепловых потерь из-за охлаждающего действия воды и наличия большого количества водорода для сварки под водой необходимо более высокое напряжение на дуге.

Техника выполнения сварки под водой более сложна, чем на воздухе. Это связано с плохой видимостью в воде, тяжёлым и неудобным для движения водолазным снаряжением, необходимостью дополнительных затрат на преодоление течения, возможностью нарушения устойчивости сварщика на грунте, неприспособленностью человеческого организма для работы на больших глубинах. В связи с этим для сварных соединений характерны непровары, подрезы, наплывы, поры и др. Недостатком является также малая пластичность наплавленного металла шва.

Сварка в космосе. Впервые мысль о необходимости выполнения работ но сварке и резке в космосе высказал С.П. Королев в 1965 г. Основные отличия космических условий от земных: глубокий вакуум при неограниченной скорости диффузии газов из зоны сварки; широкий интервал температур, при которых может находиться свариваемое изделие; отсутствие сил тяжести. Кроме того, на качество сварки влияет ряд второстепенных факторов ограниченная подвижность космонавта- оператора в скафандре, повышенные требования безопасности работ и др. Первые эксперименты по сварке в космосе проведены 16 октября 1969 г. на корабле «Союз-6» Г.С. Шониным и В.Н. Кубасовым с использованием установки «Вулкан». Установка позволяла в автоматическом режиме выполнять дуговую, плазменную и электронно-лучевую сварку.

При дуговой сварке в космосе в наибольшей степени изменяется процесс переноса электродного металла. Капля вырастает до значительных размеров (много больше диаметра электрода), держится на конце электрода долго - около 3 с. Увеличение размера капли снижает плотность тока, уменьшает устойчивость горения дуги. Наложение на дугу импульсов тока значительно улучшает процесс.

В период с 1979 но 1984 гг. в космосе проводились эксперименты по нанесению тонкоплёночных металлических покрытий на образцы из конструкционных сталей методом термического испарения и конденсации.

Эксперименты проводились на установках типа «Испаритель». 25 июня 1984 г. космонавтами С. Савицкой и В. Джанибековым были впервые проведены эксперименты по электронно-лучевой сварке с выходом в открытый космос. Применялся сварочный аппарат УРИ (универсальный ручной инструмент). Он позволял осуществлять сварку, резку, пайку, нагрев металла, нанесение покрытий. Масса сварочного аппарата составляла около 30 кг, электронно-лучевой пушки 2,5 кг. Потребляемая мощность - 750 Вт. Сваривались и разрезались образцы из стали и титана. Было получено достаточно высокое качество соединений. Механические свойства шва достаточно высокие, дефектов не больше, чем в земных условиях. При резке же имелись затруднения по удалению расплавленного металла из разреза (в связи с невесомостью). Кроме того, было выявлено, что при нагреве трудно даже приблизительно контролировать температуру металла, так как в открытом космосе на нём не образуются цвета побежалости.

Литература

Основы сварки и газотермических процессов в судостроении и судоремонте - Бурмистров Е.Г. [2017]