Прогресс техники обязан совершенствованию способов неразъёмного соединения деталей. Умение прочно соединять части инженерных сооружений (кораблей, мостов и др. ) долгое время основывалось на клёпке и газовой сварке. Эти способы используются и в настоящее время, несмотря на множество их недостатков. Например, газовую сварку трудно механизировать, она неэкономична, газовому пламени не хватает концентрированности. Клёпка имеет ещё больше недостатков: прежде чем соединить детали, их надо разметить, подогнать друг к другу, просверлить в них отверстия, подготовить заклёпки, вставить их в отверстия, расклепать. При этом к соединенным деталям часто добавляют различные накладки, увеличивая массу и без того переутяжелённых конструкций.

Сварка как процесс получения неразъёмного соединения металлов известна человечеству с древнейших времён. Наряду с литьём и обработкой металлов давлением данный технологический процесс начал осваиваться в бронзовом веке по мере приобретения и накопления опыта работы с металлами.

Первым способом сварки, очевидно, стала кузнечная (сварка давлением), которая обеспечивала достаточно высокое но тем временам качество соединения, особенно при работе с пластичными металлами, такими как медь. С появлением бронзы (более твёрдая и хуже поддаётся ковке) возникла литейная сварка. При литейной cварке края соединяемых деталей заформовывали специальной земляной смесью и заливали расплавленным металлом. Этот присадочный металл, сплавляясь с деталями и застывая, и образовывал шов. Такие соединения были обнаружены на бронзовых сосудах, сохранившихся со времён Древней Греции и Древнего Рима.

С появлением железа увеличилась номенклатура используемых человеком изделий из металлов, поэтому расширился объём и области применения сварки. Стали создаваться новые виды оружия, совершенствоваться средства защиты воина в бою, появились кольчуги, шлемы, латы. При изготовлении кольчуги, например, приходилось соединять кузнечной сваркой более 10 тыс. металлических колец. Развивались и новые технологии литья, постепенно приобретались знания, связанные с термообработкой стали и приданием ей различной твёрдости и прочности. Часто эти знания были получены случайно или интуитивно и не объясняли сути процессов металлообработки. Например, в рукописи, найденной в храме Балгона в Азии, так описывается процесс, сегодня известный нам как закалка стали: «...Нагревать кинжал до тех пор, пока не засветится подобно утреннему солнцу в пустыне, потом охладить его до цвета царского пурпура, вонзая лезвие в тело мускулистого раба. Сила раба, переходя в кинжал, придаст ему твёрдость...». Тем не менее, несмотря на достаточно примитивные знания, ещё до нашей эры были изготовлены мечи и сабли, обладавшие уникальными свойствами и получившие название дамасских. Чтобы придать оружию высокую прочность и твёрдость и одновременно обеспечить пластичность, его изготавливали слоистым. Поочерёдно в определённой последовательности соединяли сваркой твёрдые слои из средне- или высокоуглеродистой стали и мягкие полосы из низкоуглеродистой стали или чистого железа. В результате получалось оружие, обладающее качественно новыми свойствами, которые получить без применения сварки невозможно. Впоследствии в Средние века эта технология стала применяться для изготовления высокоэффективных, самозатачивающихся плугов и других орудий труда.

Кузнечная и литейная сварка длительное время оставалась основным способом соединения металлов. Эти способы хорошо вписывались в технологию производства того времени. Профессия кузнеца-сварщика была весьма почётной и престижной. Однако с развитием в XVIII в. машинного производства потребность в создании металлических сооружений, паровых машин, различных механизмов резко возросла. Известные способы сварки перестали удовлетворять новым требованиям и запросам, так как отсутствие мощных источников тепла не позволяло равномерно нагревать большие конструкции до необходимых для сварки температур. Основным способом получения неразъёмных соединений в это время стала клёпка. Положение стало меняться в середине-конце XIX в. после создания достаточно мощных и надёжных источников питания (трансформаторов). В 1802 г. русский ученый-физик Владимир Васильевич Петров открыл явление электрической дуги, обосновал возможность её использования в качестве мощного источника нагрева и экспериментально доказал возможность плавления ею металла.

«Способ соединения металлов непосредственным действием электрического тока» предложил в 1881 г. талантливый русский изобретатель Николай Николаевич Бенардос. Сущность способа сводилась к тому, чтобы дугой, горящей между угольным электродом и соединяемыми металлическими деталями, расплавлять их кромки, а в образовавшуюся сварочную ванну подавать присадочный метал в виде прутка. Н.И. Бенардос назвал свой способ соединения металлов «электрогефест» в честь древнегреческого бога-кузнеца. Металлические конструкции любых размеров и различной конфигурации стало возможным соединять прочным сварным швом. Так появилась электродуговая сварка — выдающееся изобретение XIX в. Она сразу же нашла применение в наиболее сложной в то время отрасли промышленности паровозостроении. Открытие Н.Н. Бенардоса в 1888 г. усовершенствовал его современник, выдающийся металлург и электрик инженер Николай Гаврилович Славянов. Он предложил способ дуговой сварки, при котором вместо угольного стержня использовался металлический электрод, служивший одновременно и проводником тока и присадочным металлом. Электрод и изделие были последовательно включены в цепь специального сварочного генератора постоянного тока. Сварку Н.Г. Славянов осуществлял горячим методом, то есть с предварительным прогревом изделия. Во избежание растекания из ванны свариваемое изделие заформовывалось в землю, поэтому первоначально этот способ сварки назывался «электрической отливкой металлов». Славянов запатентовал своё изобретение во многих странах мира. Он предложил также применять для защиты сварного шва от воздуха специальный шлак, который кроме прочего делал шов более плотным и прочным. В 1893 г. на Всемирной выставке в г. Чикаго (США) сваренный им образец («стакан» из цветных металлов) удостоился почётного диплома и золотой медали.

Параллельно дуговой развивалась газовая сварка, при которой для плавления металла использовалось пламя, образующееся при сгорании горючего газа в смеси с кислородом. В конце XIX в. данный способ сварки считался даже более перспективным, чем дуговая, так как не требовал мощных источников питания, а пламя одновременно с плавлением металла защищало его от окружающего воздуха. Это позволяло получать сварные соединения достаточно хорошего качества.

Примерно в это же время для соединения стыков рельсовых путей стали применять термитную сварку. При сгорании термитов (смеси алюминия или магния с оксидом железа) образуется чистое железо и выделяется большое количество теплоты. Порцию термита сжигали в огнеупорном тигле, а расплав выливали в зазор между свариваемыми стыками. Экономия металла и трудоёмкости с развитием сварки достигла 100% и более, однако значительной проблемой, особенно при электродуговой сварке, являлось загряжнение металла шва различными примесями и образование трещин. Вследствие особых химических реакций в дуге происходит активная диссипация (распад) молекул кислорода, азота и водорода, приводящая к образованию стойких оксидов и нитридов. Эти примеси уменьшают пластичность шва, делая его невосприимчивым к действиям динамических нагрузок. Проблема защиты сварочной зоны стала одной из центральных. Первое её решение связано с именем шведского учёного О. Кельберга, ещё в 1907 г. предложившего наносить на металлический электрод покрытие, которое, разлагаясь при горении дуги, обеспечивало бы защиту расплавленного металла от воздуха и его легирование необходимыми для качественной сварки элементами. Однако только к середине 30-х годов были найдены пригодные для широкого практического применения составы электродных покрытий и технологии их нанесения.

Начало применения электросварки в судостроении и в судоремонте было положено ещё её изобретателем - Н.Г. Славяновым. Под его руководством, в частности, был изготовлен сварно-кованый форштевень самого крупного по тем временам буксирного парохода «Редедя князь Косогский» (2000 л. с.). Особенно интенсивное развитие сварочное дело в судостроении получило после Первой мировой войны: многим странам требовалось провести капитальные ремонты множества кораблей, машин и конструкций. Ускорения ремонтов добивались применением сварки.

В советской России развитие сварочного дела связано с именем Виктора Петровича Вологдина (1883-1950), создавшего первую кафедру сварки в Политехническом институте г. Владивостока и организовавшего при ней первую сварочную мастерскую. На её базе в 1921 г. был организован первый сварочный цех по ремонту судов. К 1928 г. в цехе были изготовлены первые сварные котлы и сварен ряд ответственных конструкций (цистерна для хранения масла ёмкостью 2000 т, генератор для строящегося Днепрогэса и др.). В 1924 г. с применением сварки был отремонтирован мост через р. Амур.

Опыт В.П. Вологдина быстро распространился по заводам центральной части страны. В 1926 г. была организована и проведена первая Всесоюзная конференция по сварке. В 1931 г. построено первое электросварное судно - морской буксир. В 1935 г. в г. Ленинграде был построен первый полусварной крупный морской пароход «Седов». Одновременно с этим на ряде заводов была начата постройка сварных доков, теплоходов, грузовых шаланд. Заводы речного судостроения (Сормовский, Навашинский, Киевский и др.) также успешно переходили от клёпки судовых конструкций к их сварке. С 1939 г. постройка клёпаных судов была запрещена специальным приказом по Наркомату речного флота. К началу Великой Отечественной войны сварка почти повсеместно вытеснила клёпку, а в годы войны строились уже только сварные корабли и суда, успешно участво¬вавшие в боевых операциях.

С середины 30-х гг. XX в. товарные, а затем и пассажирские вагоны, было решено строить только сварными. Через некоторое время сварка потеснила клёпку в мостостроении и в строительстве доменных печей. Инженером Г.А. Николаевым были разработаны теоретические основы и получен практический опыт строительства крупных цельносварных пролётных строений. Этот опыт был внедрен в гражданском и военном строительстве, мостостроении и других отраслях народного хозяйства.

В конце 30-х гг. получила развитие и подводная сварка. Академик К.К. Хренов предложил покрывать электроды особым составом, который при расплавлении обеспечивал надёжную газовую защиту дуги (своеобразный газовый «пузырь») и вытеснял воду из зоны сварки. С помощью подводной сварки были отремонтированы и спасены многие корабли и суда; сварщики-водолазы подняли со дна десятки кораблей и помогли восстановить сотни мостов.

Развивались и методы сварки чугуна. Многие машины и механизмы с чугунными деталями успешно восстанавливались с применением сварочных технологий. В частности, А.Г. Назаров в 1934 г. произвёл уникальный ремонт «на ходу» изношенного механизма кремлёвских курантов.

В г. Москве, Ленинграде, Киеве, Свердловске, Томске, Харькове открылись школы и факультеты сварщиков. В 1931 г. развитие сварочного дела в СССР возглавил Всесоюзный автогенный трест. Начались первые серьезные исследования. В 1929 г. в г. Киеве при АН УССР открылась лаборатория сварки, которая в 1934 г. была преобразована в Институт электросварки. Возглавил институт известный учёный в области строительства мостов профессор Евгений Оскарович Патон. Впоследствии институт получил его имя. Одной из первых крупных работ института была разработка в 1939 г. автоматической сварки под флюсом. Она позволила повысить производительность процесса сварки в 6... 8 раз, улучшить качество соединения, существенно упростить труд сварщика, по сути, превратив его в оператора по управлению сварочной установкой. Автомат сам возбуждает дугу, поддерживает её длину (напряжение), подаёт проволоку, перемещается вдоль шва. Эта работа института в 1941 г. получила Государственную премию. Огромную роль автоматическая сварка под флюсом сыграла в годы Великой Отечественной войны (1941-1945), впервые в мире став основным способом соединения броневых листов толщиной до 45 мм при изготовлении танка Т-34 и до 120 мм при изготовлении танка ИС-2. В условиях дефицита квалифицированных сварщиков повышение производительности сварки за счёт автоматизации процесса позволило в короткий срок существенно увеличить производство танков для фронта.

В истории сварки под флюсом есть один парадокс: сначала был создан автомат, и лишь затем полуавтомат. Автомат без труда сваривает прямые и кольцевые швы, но ему недоступны короткие и криволинейные швы, а также швы, расположенные в труднодоступных местах. Создание шланговых полуавтоматов явилось удачным решением этой проблемы.

Сварка под флюсом но качеству является непревзойденным другими методами дуговой сварки процессом. Однако она имеет ограничения по применению на наклонных поверхностях, а также в вертикальном и потолочном положениях. Поэтому были предприняты попытки применения магнитного флюса, самоудерживающегося вокруг электрода. Однако лучшим вариантом явилось применение устройств для принудительного формирования шва.

Поиски возможности механизации сварки в любом пространственном положение и надёжной защиты сварочной ванны привели к разработке новых видов сварки: сварки порошковой и самозащитной проволокой. Эти виды сварки имеют ряд преимуществ как с точки зрения механизации процесса, так и с точки зрения получения качественных швов в любом пространственном положении.

В 50-е гг. XX в. промышленностью был освоен ещё один способ дуговой сварки - в среде углекислого газа, который в настоящее время является самым распространённым и применяется практически на всех машино- и судостроительных предприятиях.

Значительным достижением сварочной науки и техники явилась разработка в 1949 г. принципиально нового способа сварки плавлением электрошлаковой. В 1951 г. этот способ сварки получил Большой приз специализированной выставки в г. Брюсселе (Бельгия). Позже электрошлаковая сварка получила признание и развитие в Германии. США, Японии, Англии и других странах.

Появление электрошлаковой сварки связано с исследованием особенностей горения дуги под флюсом. Г.З. Волошкевичем было замечено, что в расплавленном состоянии флюс становится проводником, выделяющим большое количество теплоты при прохождении через него сварочного тока. С появлением электрошлакового процесса открылись широкие перспективы по сварке деталей больших толщин за один проход автомата. Преимущества перед сваркой под флюсом, кроме того, выразились в отсутствии необходимости контроля длины дуги (так как она отсутствует), двадцати кратном сокращении расхода флюса, гораздо большей плотности получаемого металла шва. Отпала необходимость в специальной подготовке соединяемых кромок под сварку.

Первые опыты по промышленному использованию электрошлаковой сварки были проведены на Новокраматорском машиностроительном заводе. Впоследствии там же по заказу правительства Франции был изготовлен уникальный пресс, способный создавать усилие до 65000 т. Пресс имел высоту 12-этажного дома, а его масса в 2 раза превышала массу Эйфелевой башни.

Первоначально с помощью электрошлакового процесса сваривались детали из углеродистых, а затем и из легированных сталей. Позже его стали применять и для соединения деталей из титановых сплавов. В судостроении электрошлаковую сварку применили для изготовления сварно-кованых и сварно-литых штевней атомных ледоколов, а также для сварки листов обшивки толщиной более 50 мм при изготовлении плоскостных секций корпусов ледоколов.

При решении вопроса создания сплавов высокой прочности в металлургической промышленности электрошлаковый процесс был использован для переплавки металла. При этом достигалось не только улучшение структуры металла, но и повышалась свариваемость многих категорий сталей.

Активно развивалась сварка и в последующие годы. С 1965 но 1985 гг. объём производства сварных конструкций в СССР возрос в 7,5 раз, парк сварочного оборудования - в 3,5 раза, выпуск сварщиков - в 5 раз. Сварка стала применяться для изготовления практически всех металлических конструкций, машин и сооружений, полностью вытеснив клёпку. Без сварки сегодня не изготавливается ни одно инженерное сооружение.

В 70-80-е гг. получили развитие новые способы сварки: электроннолучевая, плазменная, лазерная. Эти способы вносят огромный вклад в развитие различных отраслей промышленности. Например, лазерная сварка позволяет качественно соединять мельчайшие детали диаметром и толщиной 0,01...0,1 мм в микроэлектронике. Качество обеспечивается за счёт острой фокусировки лазерного луча и точнейшей дозировки времени сварки (до 10-6 с). Освоение лазерной сварки позволило создать целую серию новой элементной базы, что, в свою очередь, дало возможность изготовить новые поколения телевизоров, компьютеров, систем управления и навигации. Электронно-лучевая сварка стала незаменимым технологическим процессом при изготовлении самолётов сверхзвуковой авиации и аэрокосмических средств.

В наши дни сварка превратилась из примечательного технологического метода в источник новых технических и научных идей. Сегодня она является целым комплексом технологических методов, внутри которых происходит непрерывные обновления. Сварочное производство развивается на базе передовых достижений электротехники, радиоэлектроники, химии, физики, механики, математики.

Сварка является основным технологическим процессом при постройке морских и речных судов, платформ для добычи нефти, подводных лодок. Без сварки невозможны были бы нынешние достижения в космической области. Так, окончательная сборка ракетного комплекса ведётся в цельносварном монтажном цехе с контролируемой газовой атмосферой. Масса цеха составляет порядка 60 тыс. т, высота - 160 м. Система удержания космической ракеты состоит из сварных балок и мачт общей массой около 5 тыс. т. Все ответственные конструкции на стартовой площадке также сварные. Некоторым из них приходится работать в весьма тяжелых условиях. Сложными сварными конструкциями являются резервуары для хранения топлива, система подачи его в баки и сами топливные баки. Они должны выдерживать значительные переохлаждения. Например, резервуар для жидкого кислорода имеет ёмкость более 300 тыс. л. Он изготавливается с двойной стенкой из нержавеющей и низкоуглеродистой сталей. Аналогично сконструированы баки для жидкого водорода. Трубопровод для его подачи сварен из никелевого сплава. Он находится внутри другого трубопровода из алюминиевого сплава. Трубопроводы для подачи керосина и сверхактивного топлива сварены из нержавеющей стали, а трубопровод для подачи кислорода из алюминия. Сам космический корабль - также сварная конструкция, где посредством сварки соединены самые различные материалы.

Сварка явилась одной из первых земных технологий, опробованных в космосе. В 1969 г. космонавтами Г. Шониным и В. Кубасовым во время полёта на корабле «Союз-6» были проведены эксперименты но сварке в условиях невесомости на установке «Вулкан». Работы по электронно-лучевой сварке конструкций за пределами космического корабля были успешно произведены в 1984 г. космонавтами В. Джанибековым и С. Савицкой. Эти эксперименты показали высокую перспективность применения сварки в космосе.

Приведённые примеры свидетельствуют о том, что с помощью сварки сегодня могут быть решены практически все технические задачи, на земле, под водой, в космосе...

Развитие технологий сварки давлением.

Как только человек научился выплавлять и обрабатывать железо ковкой в горячем состоянии, ему сразу же пришлось иметь дело с процессом сварки давлением (горновой, кузнечной). Вначале эти процессы использовались для объединения отдельных кусков железа в общую болванку-заготовку, затем для соединения деталей различных изделий при изготовлении орудий груда, боевого оружия, украшений.

До начала XX в. кузнечно-горновая сварка являлась едва ли не единственным способом соединения деталей с применением давления. С развитием техники, в особенности производства труб большого диаметра и трубопроводного транспорта, появилась необходимость в развитии технологий сварки давлением. Предпосылками для этого послужило создание к тому времени мощных источников тока и прессового оборудования. На их базе был разработан новый вид сварки - электрическая контактная - и её разновидности: стыковая, точечная, рельефная, шовная.

Принцип контактной сварки - переход электрической энергии в тепловую с одновременным приложением в месте контакта ковочного давления - обеспечил получение высококачественных сварных швов, имеющих четырёхкратный запас прочности. Новый вид сварки позволил вместо сварных труб, изготавливаемых на специальных трубосварочных станках с использованием технологий сварки плавлением, производить плоскосворачиваемые трубы с использованием технологии контактной шовной сварки. Труба в этом случае изготавливается из двух стальных лент, уложенных одна на другую и сваренных по краям внахлёст. К месту монтажа сдвоенная лента транспортируется в виде рулона (транспортировка труб, изготовленных по прежней технологии, во многом является «перевозкой воздуха»), На месте рулон раскатывается, после чего между лентами под большим давлением подаётся воздух либо вода до придания трубе круглого сечения. В качестве материала трубы применяется менее хрупкая и более пластичная малоуглеродистая тонколистовая сталь. Применение данной технологии позволило увеличить скорость сварки с 40...50 м/ч (при сварке под флюсом) до 1200 м/ч.

Высокая производительность процесса, экономичность и универсальность контактной сварки поставили ее в ряд наиболее перспективных сварочных процессов. Недостатки, связанные с высокой сложностью и стоимостью контактных машин, компенсируются отсутствием необходимости в расходных материалах (флюсе, электродной проволоки) и простотой встраивания в автоматизированные поточные (конвейерные) линии. Сегодня контактная сварка широко применяется при изготовлении арматурных каркасов железобетонных изделий в гражданском и военном строительстве, в судостроении, при изготовлении корпусных конструкций автомобилей, железнодорожных грузовых и пассажирских вагонов, судовых надстроек, при прокладке магистральных трубопроводов. Спектр применяемого оборудования чрезвычайно многообразен: от многоточечных машин и передвижных контактных агрегатов, до промышленных роботов и другой уникальной сварочной техники.

Более высокий уровень развития контактная сварка получила благодаря применению для нагрева токов с частотой до 500 кГц. При сварке тех же груб стало возможным применить «продольную» схему нагрева, не зависящую от состояния контакта между свариваемыми кромками. Производительность контактной сварки с применением токов высокой частоты (ТВЧ) возросла в несколько раз и достигла 70 м/мин (4200 м груб в час). ТВЧ-сварка характеризуется высокой концентрацией энергии в короткие промежутки времени на тонком слое поверхности. Это позволяет качественно сваривать низкоуглеродистую и легированную сталь, алюминий, медь, латунь, другие материалы. В отличие от сварки плавлением повышение скорости ТВЧ-сварки не ухудшает, а улучшает качество шва, так как окислы просто не успевают попасть в зону стыка.

В сварочном производстве XXI в. использование ТВЧ-сварки является приоритетным при изготовлении тавровых балок для нужд строительства, машиностроения и других отраслей промышленности. Технология ТВЧ- сварки обеспечивает: снижение трудоёмкости до 70%, уменьшение сварочных деформаций в 8... 10 раз по сравнению с дуговой сваркой; формирование сварных соединений без применения сварочных материалов; снижение энергоёмкости процесса в 2.. .2,5 раза; уменьшение расхода металла и массы сварных конструкций ог 5 до 20% по сравнению с клепанными соединениями при сохранении прочностных свойств конструкций; высокую экологическую чистоту процесса.

Одновременно с контактной сваркой в 60-е годы XX в. появилась сварка трением. Оба вида сварки основаны на едином принципе действия, однако при сварке трением для нагрева используется другой вид энергии механическая с высоким КПД. Историки связывают открытие этого вида сварки с именем токаря А. Чудакова, который на токарном станке создавал трение между одной неподвижной деталью и вращающейся в патроне станка другой, затем сдавливал их, выключив вращение, и выдерживал до полного остывания. По сравнению с электрической контактной сваркой, для этого способа требуется в 5... 10 раз меньшая мощность, притом что оборудование не сложнее токарного станка. Трением можно сваривать сталь, медь, латунь, алюминий, чугун, сложные композиции разнородных металлов. С созданием специальных машин с большой относительной скоростью вращения свариваемых деталей и небольшим удельным усилием сжатия этот способ стал широко применяться в инструментальном производстве.

Разновидностью сварки давлением является холодная (прессовая) сварка, выполняемая с помощью особой формы пуансонов на прессах. Как и сварка трением, холодная сварка обязана своим происхождением случаю. Во второй половине 40-х гг. XX в. в одном из английских журналов появилось сообщение отставного английского лётчика Соутера, который для соединения деталей предлагал «...очистить соединяемые поверхности и прижать их друг к другу». Впервые исследования данного вида сварки были выполнены в Рижском институте механики и автоматики С.Б. Айнбиндером. Оказалось, что нужно не просто очистить поверхности свариваемых деталей, а достичь образования окисной плёнки, твёрдость которой значительно больше, чем у металла деталей. В результате прикладываемого давления плёнка трескается, её куски зажимают все загрязнения и сглаживают неровности на соединяемых поверхностях. По краям кусков образуются лабиринтные каналы, через которые металл «вытекает», вынося из шва куски плёнки вместе с загрязнениями. Глубинные слои металлов сближаются и, не успев окислиться, подпадают под действие межатомных сил сцепления.

Первоначально для образования твёрдой окисной плёнки использовались никелевые или хромовые присадки. Однако не все легкоокисляющиеся металлы (алюминий, медь, титан и др.) сваривались с их помощью. Оказалось, что, кроме твёрдости и хрупкости, окисная плёнка должна быть ещё и довольно прочной. Поэтому появился другой вариант холодной сварки — с помощью железных опилок, создающих прочный, твёрдый и малопластичный слой.

Как и контактная электрическая, холодная сварка имеет несколько разновидностей: точечная, шовная, стыковая, сдвигом. Все они легко поддаются автоматизации, не требуют сварочных материалов, расход энергии по сравнению с контактной сваркой снижается в 30 раз. Холодная сварка имеет хорошие перспективы использования в космосе. В космическом вакууме нет слоя молекул газа; все загрязнения и окисные пленки просто испаряются.

Ультразвук изначально использовался в основном только для контроля сварных соединений. Однако в 70-80-х гг. XX в. учёные МВТУ им. Баумана, Московского энергетического института и Института металлургии имени А.А. Байкова обнаружили, что ультразвук пригоден и для самой сварки. Без существенного нагрева, в твёрдом состоянии металла под воздействием упругих колебаний с частотой от 15 до 170 кГц окисные плёнки на поверхностях соединяемых деталей разрушаются. Под давлением металл деталей начинает «течь» во встречном направлении, образуя сварное соединение. Ультразвуковые колебания передаются на детали посредством специального волновода, сжатие же создаёт гидравлическая или пневматическая система сварочной машины. Благодаря небольшому нагреву структура и свойства соединяемых металлов не претерпевает существенных изменений. Сегодня ультразвуком сваривают титан с алюминием, алюминий с медью и нержавеющей сталью, молибден с танталом и другие химически активные металлы, а также детали из пластмасс. Главное достоинство ультразвуковой сварки - возможность соединять тонкие листы и фольгу с деталями большой толщины, приваривать гофрированные листы к гладким, сваривать миниатюрные детали приборов. Ультразвук с успехом применяют в различных видах пайки. Воздействие ультразвука на жидкую сварочную ванну при электрошлаковой сварке снижает склонность швов к образованию трещин, измельчает структуру металлов и повышает их стойкость против коррозии.

Комплексная механизация и автоматизация сварки.

Развитие сварки, в особенности автоматической, произвело переворот в машиностроении. Широкое внедрение сварки изменило сами принципы изготовления конструкций. Ещё в годы Великой Отечественной войны на одном из уральских оборонных заводов был организован первый сборочно-сварочный конвейер — в поточную линию сборки и сварки танков была встроена автоматическая сварка под слоем флюса. Конструкции первых сварочных автоматов были разработаны в институте электросварки под руководством Е.О. Патона. При их разработке был решён ряд принципиальных во¬просов: обеспечение непрерывной подачи в зону дуги электродной проволоки и флюса; регулирование длины дуги; выбор оптимальных сочетаний химического состава проволоки и флюса, были разработаны принципы принудительного регулирования длины дуги как функции от скорости подачи электродной проволоки.

Явление саморегулирования длины дуги при сварке на больших токах с постоянной скоростью подачи проволоки было открыто инженером В.И. Дятловым ещё в 1942 г. В послевоенные годы на базе этого открытия конструкторами института электросварки, ЦНИИТМаш и завода «Электрик» был создан типоразмерный ряд подвесных головок-автоматов, специальных и универсальных автоматов, специально предназначенных для работы в составе поточных линий. Такие автоматы, как ТС-17Р, ТС-32 и др., выгодно отличались от зарубежных простотой конструкции и высокой надёжностью и получили высокую оценку в мире.

Иллюстрацией радикальных перемен в машиностроении может служить организация поточного производства сварных двутавровых балок большой высоты (прокаткой получить их трудно). На момент создания линия обслуживалась несколькими мостовыми кранами, с помощью которых полосы-заготовки укладывались на транспортные рольганги линий поясков и вертикальных стенок. Торцы полос обрезались, соединялись встык, сваривались подвесной сварочной головкой с двух сторон на флюсомагнитном стенде, пропускались через правильные вальцы и установку огневой и механической очистки. Работы производились параллельно по заготовкам полок и стенок. Затем вертикальные стенки и поясные элементы по рольгангам подавались в питатель сборочного стана. Все три элемента собирались в двутавр и с помощью четырёх сварочных автоматов сваривались «сборочными» швами. Собранные балки устанавливались под углом 45° (в лодочку) и трёхдуговым автоматом сваривались напроход основ¬ными швами. Специальным устройством производилась правка деформаций, после чего торцы готовой балки фрезеровались «начисто». Производственный цикл изготовления одной балки составил всего 12 мин (вместо 30 ч при традиционной технологии).

Механизированные и частично автоматизированные линии разрабатывались не только для изготовления стальных конструкций, но и для сварки изделий из алюминия и его сплавов. Отличительной чертой алюминия является то, что при нормальной температуре на его поверхности образуется тугоплавкая окисная плёнка, затрудняющая процесс сварки (температура плавления алюминия — 658°С, температура плавления окисной плёнки 2050°С). Для удаления окисной плёнки из хлористых и фтористых солей калия, натрия и лития был разработан специальный флюс, который хорошо растворяет окись алюминия. Появился особый метод автоматической сварки алюминия и его сплавов - полупогруженной дугой по флюсу. Для предотвращения «прожогов» был применён метод сварки расщеплён¬ными электродами (двумя проволоками, питающимися от одного источника тока). В этом случае две дуги перемещаются по кромкам деталей, а не по зазору между ними - глубина провара уменьшается. Такая технология впервые была применена для изготовления железнодорожных алюминиевых цистерн.

Применение механизированных способов сварки обусловило переход к новым методам постройки сварных судов (секционному и блочному). В настоящее время в сборочно-сварочные цеха перенесено до 70% общего объёма работ по предварительному изготовлению судовых конструкций.

В цехах производят сварку не только узлов, панелей и небольших секций, но и крупных секций и блоков. На построечное место подают секции и блоки корпуса, испытанные на непроницаемость, окрашенные, а иногда даже законченные отделкой и оборудованием.

Сборку и сварку узлов и секций производят на высокопроизводительных механизированных поточных линиях (МПЛ). Применяют линии изготовления сварных тавровых балок, полотнищ плоских секций, стальных сотовых панелей, плоскостных, полуобъёмных и объемных секций, роботизированной сварки микропанелей. В состав линий входят рольганги, листоукладчики, сборочно-сварочные агрегаты, транспортировщики полотнищ, перегружатели набора, кантователи, агрегаты для групповой сварки набора, механизированной контуровки секций, лазерные разметочные и контрольно-измерительные системы.

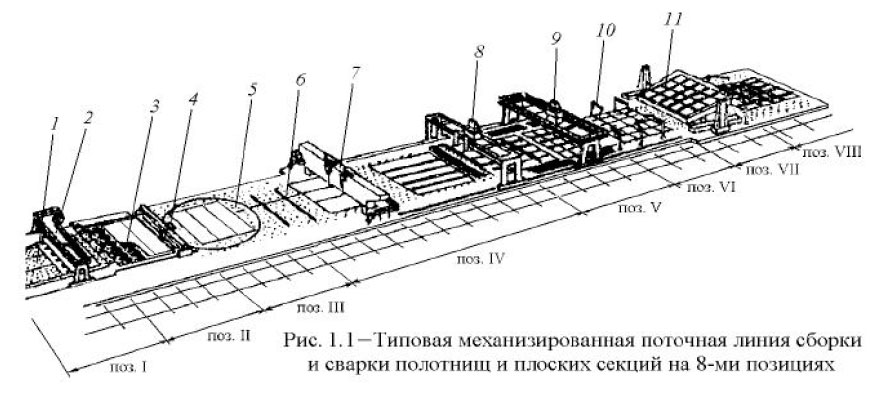

На рис. 1.1 показан общий вид типовой МПЛ сборки и сварки полотнищ и плоскостных секций.

На линии принята следующая схема организации процесса изготовления секций. На позиции I на сборочный стенд 1 с помощью электромагнитной траверсы листоукладчика 2 поштучно подают и укладывают листы, собирая их в полотно. Стенд оснащён шлеппером для транспортировки листов и полотен, устройством для выравнивания и ориентирования листов, балкой с электромагнитами для фиксирования кромок листов, роликоопорами.

Собранное полотно шлеппером сдвигают на сварочный стенд 3 позиции II для односторонней сварки стыковых соединений полотен с обратным формированием сварного шва. Стенд обслуживается самоходным сварочным агрегатом 4 портального типа с поворотной балкой, на которой установлен сварочный автомат. С помощью этого агрегата осуществляют одностороннюю сварку полуполотна, после чего его транспортируют на позицию III, где разворачивают в горизонтальной плоскости на 90° с помощью поворотного устройства 5. Здесь же полуполотнища сваривают в полотно. По приводному рольгангу готовое полото передают на позицию

IV и с помощью устройства ориентации 6 устанавливают по базовым упорам стенда. Перегружателем набора 7 устанавливают набор главного направления, сварку которого с полотном осуществляют сборочно-сварочным агрегатом 8. Сваренную подсекцию по рольгангу перемещают на позицию V, где с помощью агрегата 9 осуществляют установку перекрёстного набора. Сварку набора осуществляют на позиции VI, оборудованной шестью поворотными стрелами 10 с полуавтоматами для сварки в СО2. На позиции VII секцию кантуют с помощью кантователя 11, подваривают швы и устанавливают детали насыщения. На позиции VIII секцию контуруют, правят, контролируют комплектность и качество и маркируют.

Мировыми лидерами в производстве поточных линий для судостроения являются шведская фирма ESAB и немецкая IMG. Имеется положительный отечественный опыт проектирования и изготовления механизированных поточных линий и средств технологического оснащения для них.

Литература

Основы сварки и газотермических процессов в судостроении и судоремонте - Бурмистров Е.Г. [2017]