Содержание

- Концепция «интеллектуального двигателя»

- Электронная система управления

- Масляная система

- Система впрыска топлива

- Система управления выпускным клапаном

- Система управления подачей цилиндровой смазки

- Панель управления оператора

- Преимущества «интеллектуального двигателя»

- Настройка эффективности двигателя

MAN Energy Solutions многонациональная компания, базирующаяся в Аугсбурге, Германия, которая производит дизельные двигатели с большим диаметром цилиндра и турбомашины для морских и стационарных применений, таких как судовые силовые установки, силовые установки и турбокомпрессоры. Компания была образована в 2010 году в результате слияния компаний MAN Diesel и MAN Turbo.

Датская часть компании была образована на базе судостроительной компании Burmeister & Wain, и в торговом названии самых больших двухтактных двигателей до сих пор присутствует «B&W».

MAN Energy Solutions разрабатывает двухтактные и четырехтактные двигатели, которые производятся как самой компанией, так и ее лицензиатами. Двигатели имеют выходную мощность от 450 кВт до 82,4 МВт. MAN Diesel & Turbo также проектирует и производит газовые турбины мощностью до 50 МВт, паровые турбины до 150 МВт и компрессоры с объемным расходом до 1,5 млн м3/ч и давлением до 1000 бар. Ассортимент продукции дополняют турбокомпрессоры, гребные винты регулируемого шага, газовые двигатели и химические реакторы. Клиенты получают по всему миру послепродажное обслуживание под торговой маркой «MAN PrimeServ».

Двухтактные двигатели разрабатываются на базе компании в Копенгагене, Дания, и имеют диапазон мощности от 2 МВт до 84,2 МВт. Учитывая их размер, двигатели производятся международными лицензиатами в непосредственной близости от верфей и устанавливаются на больших контейнеровозах, грузовых судах и нефтяных танкерах. Низкооборотные дизельные двигатели не нуждаются в редукторе, поскольку они напрямую связаны с гребными винтами с помощью приводных валов.

Постоянно действующим требованием операторов судов является получение минимальных общих эксплуатационных затрат, и особенно минимально возможного удельного расхода топлива при любой нагрузке и в данных условиях эксплуатации.

Однако низкооборотные двухтактные главные двигатели типа MC с распределительным валом с цепным приводом имеют очень ограниченную гибкость в отношении впрыска топлива и управлении выпускным клапаном, которые являются двумя наиболее важными узлами при настройке двигателя для соответствия текущим условия эксплуатации.

Система с электронным управлением гидравлической активацией обеспечивает необходимую гибкость, и такие системы составляют основу системы управления двигателей типа ME.

Концепция двигателя ME состоит из гидравлически-механической системы для активации впрыска топлива и выпускных клапанов. Приводы управляются электронным способом с помощью ряда блоков управления, образующих полную «Систему управления двигателем».

Компания MAN B&W Diesel разработала специальное аппаратное и программное обеспечение, чтобы получить интегрированное решение для системы управления двигателем.

Топливные насосы впрыска в принципе аналогичны насосам обычного двигателя MC. Однако плунжер впрыска топлива на двигателе ME приводится в действие гидравлическим поршнем, приводимым в действие серво маслом от пропорционального клапана с электронным управлением.

Выпускной клапан открывается гидравлически, как и в двигателях MC, но механический привод с приводом от распределительного вала был заменен двухступенчатым приводом, который приводится в действие управляющим маслом от дискретного клапана с электронным управлением. Выпускные клапана закрываются «пневматической пружиной», как и в двигателях MC.

В гидравлической системе в качестве среды используется обычное смазочное масло. Оно фильтруется и нагнетается блоком гидравлических насосов, установленным на двигателе.

Пусковые клапаны открываются пневматически с помощью управляемых электроникой двухпозиционных клапанов, что позволяет отказаться от механически активируемого распределителя пускового воздуха.

Управляя электронными клапанами в соответствии с измеренным мгновенным положением коленчатого вала, система управления двигателем полностью контролирует процесс сгорания.

Гибкость системы достигается за счет различных «режимов работы двигателя», которые выбираются либо автоматически, в зависимости от условий эксплуатации, либо вручную оператором для достижения определенных целей, таких как «Низкий расход топлива» или «Ограниченный выброс выхлопных газов».

Основная цель - снизить стоимость эксплуатации двигателя и обеспечить высокую степень гибкости в отношении режимов работы.

В этом контексте возникают три основные задачи:

1. Повышение надежности двигателя:

- on-line мониторинг обеспечивающий равномерное распределение нагрузки между цилиндрами;

- активная система защиты предотвращения перегрузки;

- раннее предупреждение возникающих неисправностей, срабатывание контрмер;

- значительное улучшение работы при низкой нагрузке.

2. Повышенние гибкости контроля выбросов:

- характеристики выбросов оптимизированы с учетом местных требований

- возможность последующего обновления и модернизации.

3. Снижение расход топлива и смазочного масла:

- работа двигателя с оптимизированной топливоподачей при «всех» нагрузках;

- эксплуатационные характеристики близкие к состоянию «нового двигателя» легко сохраняются в течение всего срока службы двигателя;

- мехатронный лубрикатор цилиндров с расширенным контролем дозировки.

Список сокращений и объяснений

- АПС – Аварийно-предупредительная Сигнализация

- БВВС – Блок Взаимодействия с Внешними Системами

- БУД – Блок Управления Двигателем

- БУЦ – Блок Управления Цилиндром

- ВБУ – Вспомогательный Блок Управления

- ВМТ – Верхняя Мертвая Точка

- ГПК – Главный Пусковой Клапан

- ГПУ – Главная Панель Управления

- ДАУ – Дистанционное Автоматизированное Управление

- КПД – Коэффициент Полезного Действия

- МПУ – Местный Пост Управления

- п.к.в. – Поворот Коленчатого Вала

- РПУ – Резервная Панель Управления

- САЗ – Система Аварийной Защиты

- САУ – Система Автоматического Управления

- СПП – Система Предотвращения Перегрузки

- ТНВД – Топливный Насос Высокого Давления

- ЦПУ – Центральный Пост Управления

Концепция «интеллектуального двигателя»

В презентациях и статьях фирмы МАN-B&W двигатели серии МЕ часто называются «Intelligent Engine», что в дословном переводе означает «интеллектуальный двигатель». Под этим термином в дальнейшем будем понимать двигатель, управление которым осуществляется адаптивными системами автоматического управления с элементами искусственного интеллекта в виде способностей воспринимать и анализировать достаточно сложную и изменяющуюся внешнюю среду и принимать соответствующие решения.

Для достижения высокого качества управления двигателем необходимо, по крайней мере, обеспечить гибкость в управлении подачей топлива и выпускным клапаном. Обеспечение гибкости управления двигателем с приводом топливного насоса и выпускного клапана от кулачкового вала потребует создания сложного механического комплекса, который сильно скажется на надежности двигателя.

В свою очередь для достижения надежности необходимо иметь систему, которая сможет предотвратить поломки двигателя из-за перегрузки, недостатка технического обслуживания, неправильной регулировки и т.д. Система наблюдения за состоянием двигателя должна оценивать техническое состояние двигателя для того, чтобы поддерживать эффективность двигателя и его рабочие параметры в заданных пределах.

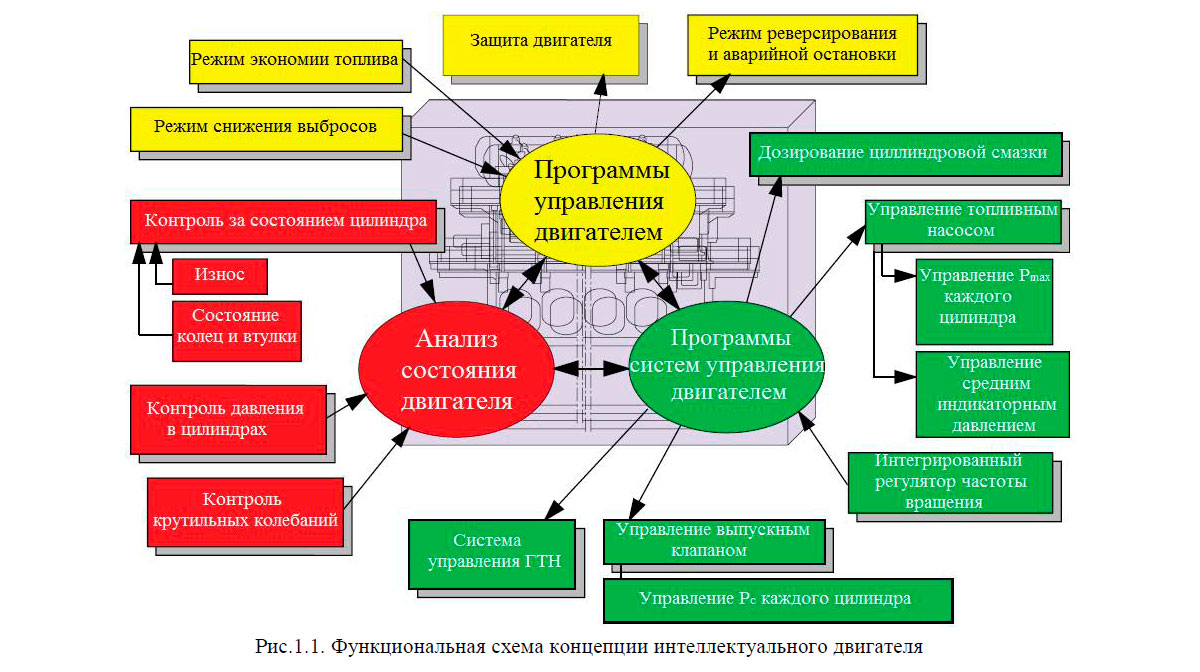

Все это указывало на то, что необходимо применение нового типа привода топливных насосов высокого давления и выпускных клапанов, которые бы управлялись посредством электронных средств управления под контролем системы наблюдения за состоянием двигателя. Описанная концепция наглядно показана на рис.1.1.

В верхней части рис. 1.1 показаны программы работы двигателя, которые могут быть заданы с панели управления или собственной системой управления «интеллектуального двигателя». Система управления содержит данные для оптимального управления в данных программах, которые состоят из отдельных режимов соответствующих, например, различным нагрузкам двигателя или ограничениям по выбросам в атмосферу.

Режим экономии топлива и ограничения выбросов в атмосферу задаются с панели управления двигателем, а режим реверсирования и аварийной остановки выбирается системой управления, когда маневровая система запрашивает выполнение соответствующей команды.

Режим предупреждения повреждения двигателя, напротив, задается исключительно системой анализа состояния двигателя, невзирая на текущий рабочий режим. Если это случается в обстановке, когда, например, снижение мощности двигателя угрожает безопасности судна, этот режим может быть отменен с мостика или ЦПУ.

Центр рис. 1.1 показывает «мозг» системы: электронную систему управления. Она анализирует состояние двигателя и управляет работой следующих систем (нижняя часть рис.1.1): впрыска топлива, выпускных клапанов, цилиндровой смазки и турбонадува.

Как уже упоминалось, некоторые функции управления предварительно оптимизированы и могут быть выбраны с панели управления. Остальные же функции управления задаются системой анализа состояния двигателя, основываясь на анализе различных данных, таких как:

- эффективность двигателя;

- давление в цилиндре;

- состояние цилиндра;

- нагрузка двигателя и др.

Когда система анализа данных определяет удовлетворительное рабочее состояние двигателя, рабочие параметры не подвергаются корректировке, позволяя двигателю работать в заданном оптимальном режиме. Однако, если анализ показывает неудовлетворительное состояние двигателя, будут применены контрмеры. Как вариант, в случае повышения температуры выпускных газов, момент подачи топлива может быть задержан и/или более раннее открытие выпускного клапана позволит увеличить поток энергии к газотурбонагнетателю, увеличивая подачу воздуха и снижая температуру выпускных газов.

В любом случае, система оповестит оператора о конкретной неисправности, контрмерах, которые были приняты или предлагаются, и выдаст рекомендации по управлению двигателем до тех пор, пока не будет произведен соответствующий ремонт.

Электронная система управления

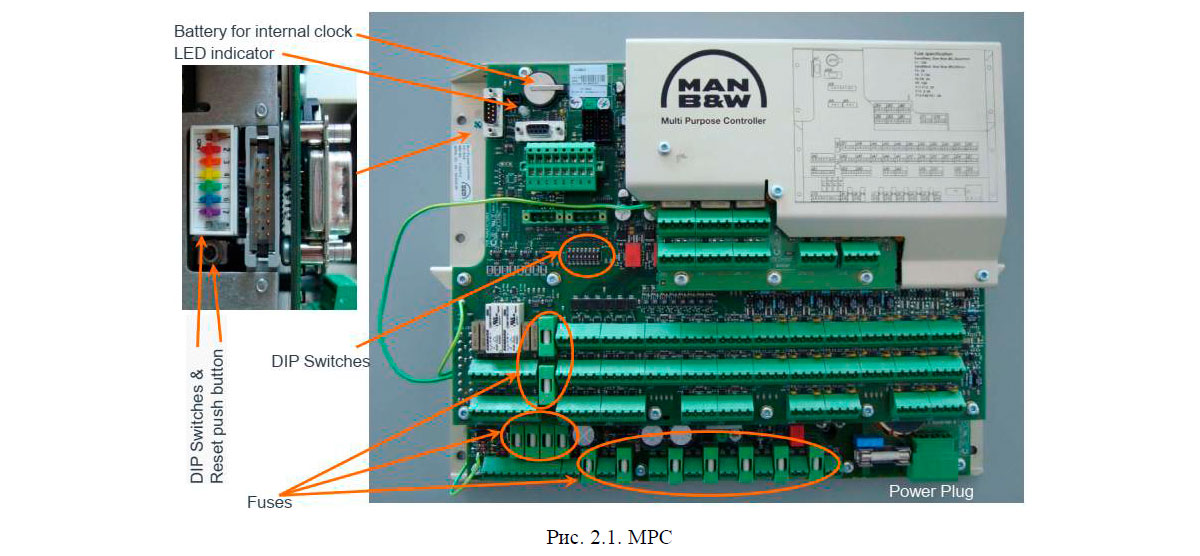

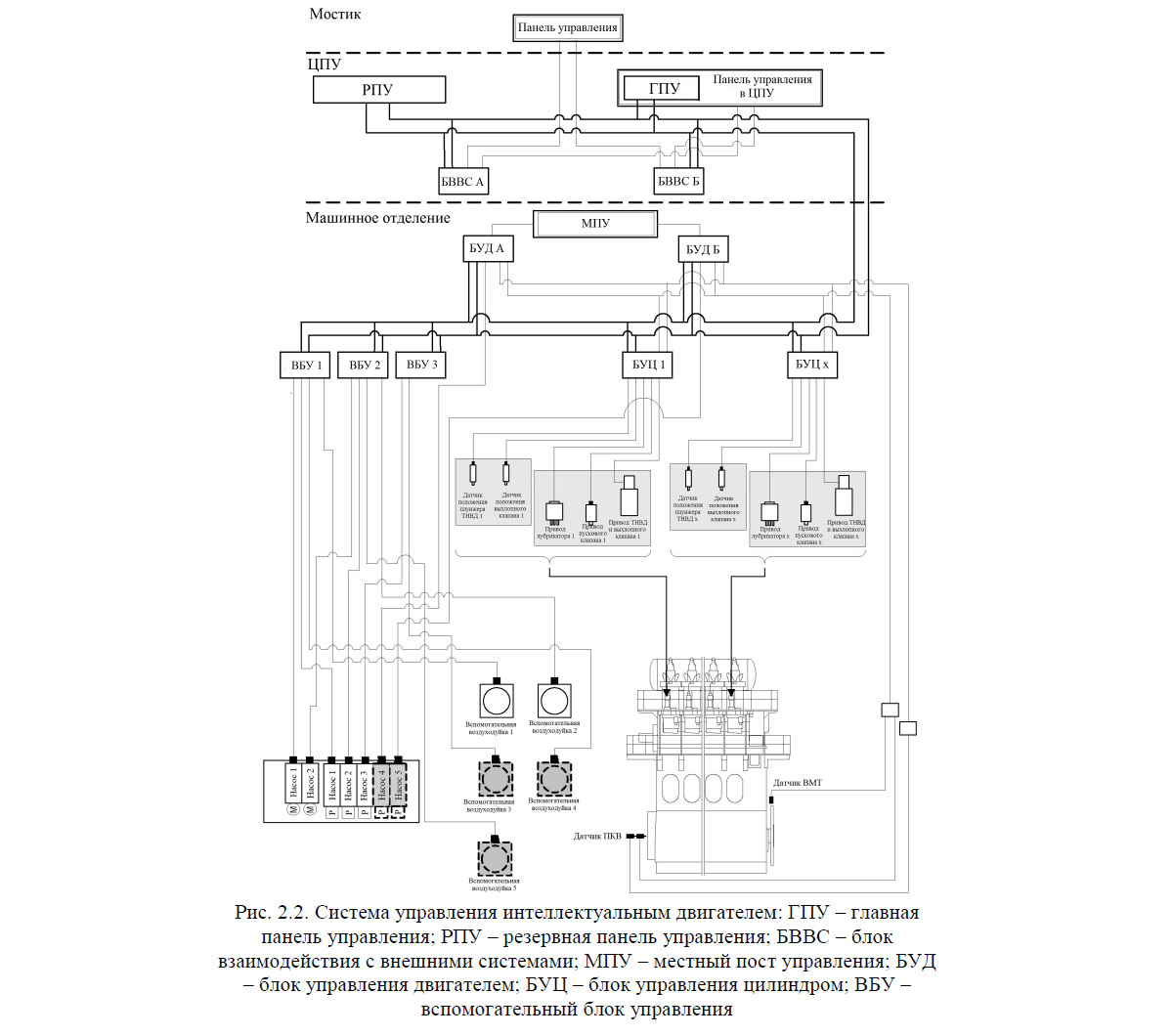

Система управления двигателем состоит из контроллеров (MPC), связанных между собой двумя линиями сети. Контроллеры одинаковы по конструкции (рис.2.1) и отличаются только программным обеспечением. К сети также подключены две панели управления (MOP) на базе ПК под управлением WindowsXP. Программное обеспечение для всех контроллеров хранится на жестком диске MOP.

Каждый контроллер управляет одним конкретным цилиндром двигателя и обозначается как CCU. Их количество соответствует количеству цилиндров двигателя и их резервирование не предусмотрено. Осуществляют управляют впрыском топлива, выпускным клапаном, подачей цилиндровой смазки, пусковым клапаном.

Контроллеры обозначенные как ACU (3 шт.) управляют вспомогательными системами и механизмами, такими как электровоздуходуйки, гидравлические насосы, система обвода выпускных газов и т.д. Резервирование не предусмотрено.

ECU (2 шт.) управляют общими функциями двигателя, как поддержание заданной частоты вращения, подготовка двигателя к пуску, пуск, реверс, остановка, оптимизация сгорания в соответствии с режимом работы, предотвращение перегрузки двигателя, управление 4-ым и 5-ым гидралическими насосами (если двигатель ими оборудован) и т.д. Полностью резервируют функции друг друга, за исключением двигателей оборудованных более чем 3-мя гидравлическими насосами.

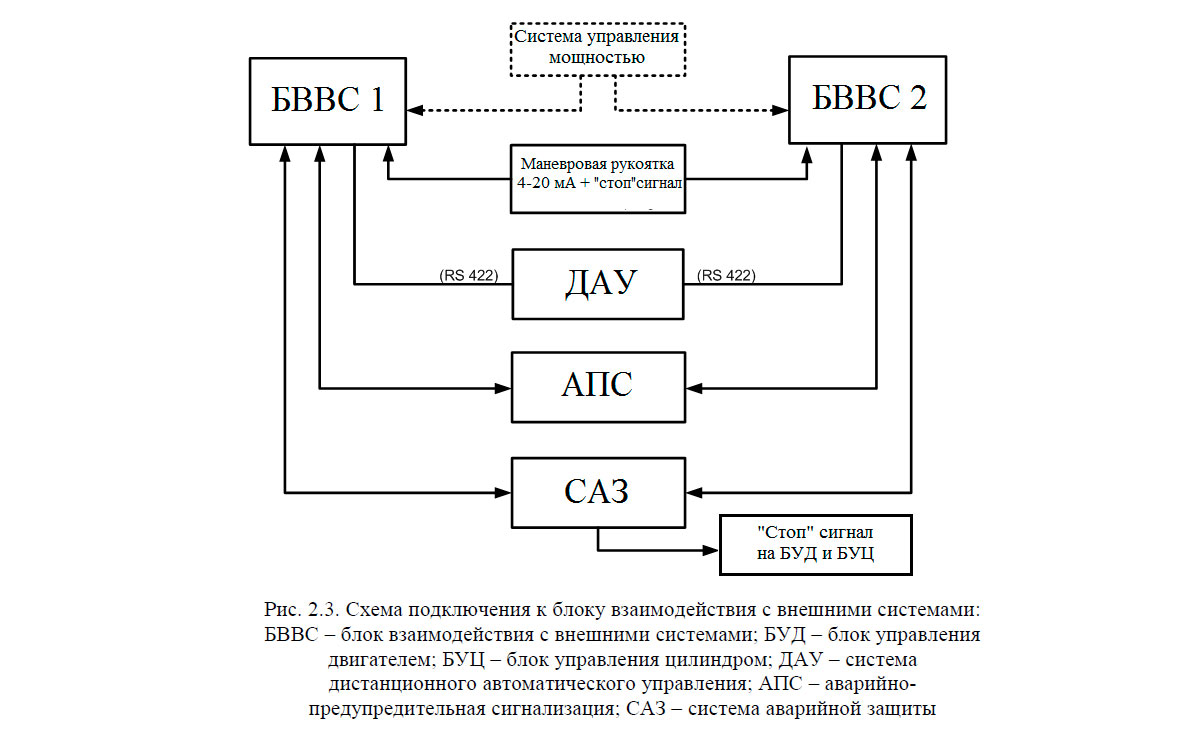

Блок EICU (2 шт.) обеспечивает взаимодействие системы с внешними системами, а именно телеграфом, системой ДАУ, системой аварийно-предупредительной сигнализации, системой предотвращений аварии (рис. 2.3). Полностью резервируют функции друг друга.

Таким образом количество контроллеров 7 (3 ACU, 2 ECU, 2 EICU) плюс количество цилиндров.

Каждый контроллер находится в отдельном металлическом ящике (IP66), имеет два независимых источника питания с батареями, подключен к двум независимым сетям, связывающим все контроллеры между собой и панелями управления, а также подключен к датчикам и исполнительным механизмам. К каждому ящику тросом прикреплен специальный разъем (ID-Plug), который подключается к контроллеру и задает его адрес в сети. В соответствии с этим адресом контроллер при замене автоматически скачает программное обеспечение с жесткого диска MOP и начнет работу по установленному программному обеспечению. Если автоматическое скачивание не произошло, то его можно осуществить в ручном режиме посредством микропереключателей.

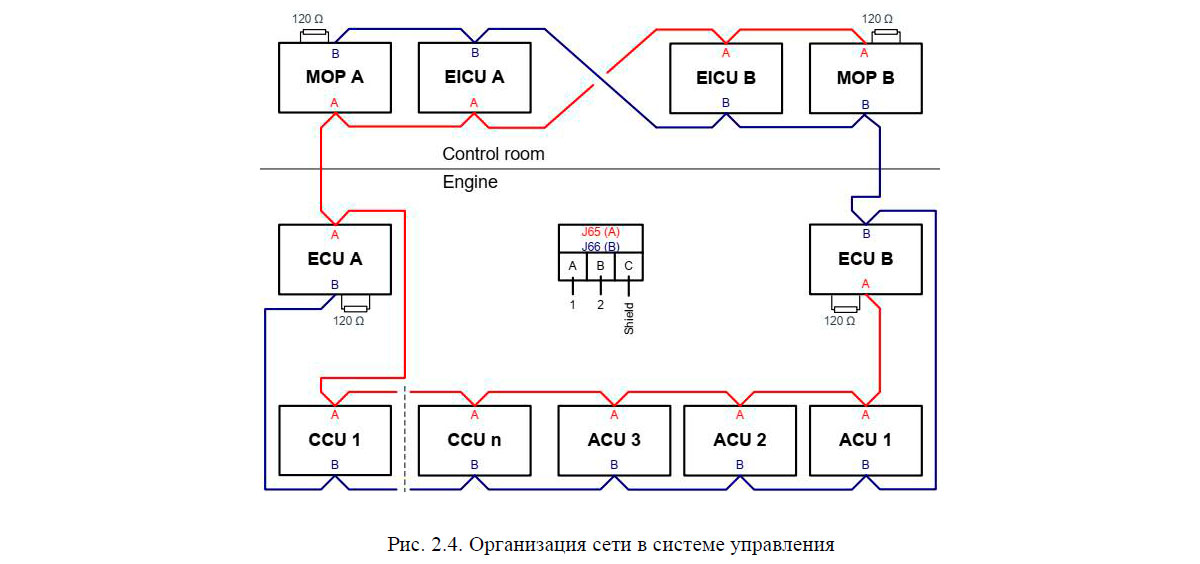

Сеть А начинается с MOP B, последовательно подключается ко всем контроллерам и заканчивается на ECU B. Сеть B начинается с MOP A и заканчивается на ECU A (рис.2.4). Что бы стабилизировать работу сети, начало и окончание сети оборудованы резистором номиналом 120 Ом.

Важно!!! На практике имели место случаи, когда резистор от вибрации выпадал, что приводило к отключению сети. Поэтому важно поддерживать чистоту в ящиках, в которых находятся контроллеры. Это позволит быстро определить неисправность и найти утерянное сопротивление. Как уже было отмечено сети независимы и полностью взаимозаменяемы. При потери связи по одной из сетей, система сможет продолжить работу используя вторую.

Важно!!! Как было сказано ранее, некоторые контроллеры не резервируются, поэтому при выходе их из строя рекомендуется иметь запасной контроллер.

Есть очень малая вероятность того, что последовательно могут выйти из строя несколько не резервируемых контроллеров. В этом случае можно использовать, например, один из контроллеров EICU или ECU.

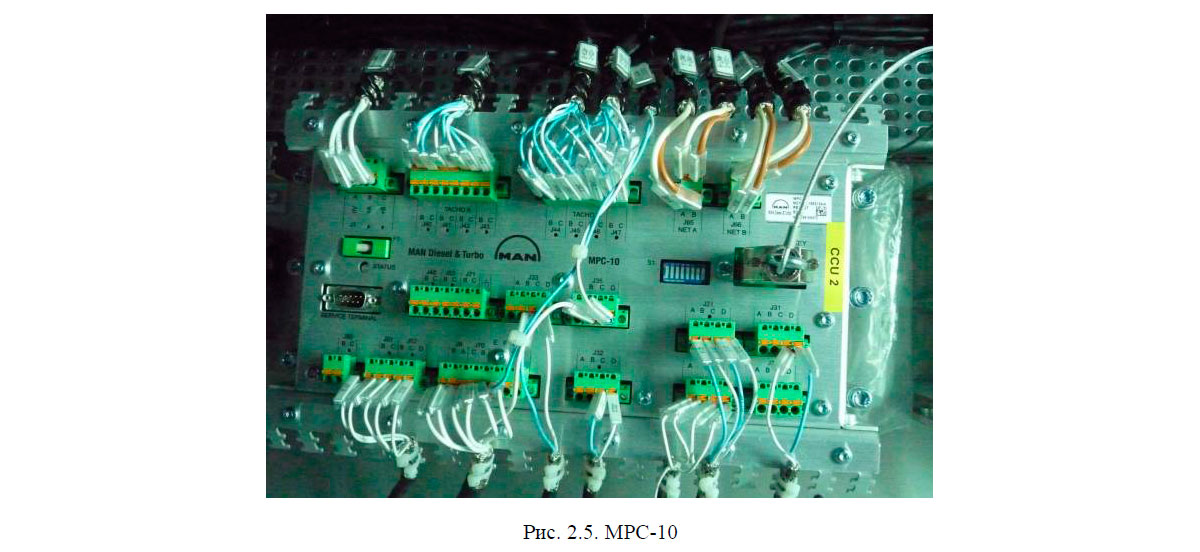

На современных двигателях в качестве CCU используются модернизированные MPC, которые получили обозначение MPC-10, показанные на рис. 2.5. Они отличаются уменьшенным количеством вводов/выводов и не взаимозаменяемы с МРС. При этом стоимость МРС-10 в 2 раза ниже, чем МРС.

Блоки CCU и ECU получают сигнал от 2-ух датчиков положения коленчатого вала, жестко закрепленных на свободном конце коленчатого вала и от датчика ВМТ первого цилиндра. Двигатели типа МЕ не имеют жесткой связи коленчатого вала с топливными насосами и выпускными клапанами, как на двигателях типа МС посредством цепной передачи. Поэтому датчики положения коленчатого вала необходимы для точного определения положения коленчатого вала чтобы обеспечить управление цилиндром. Датчики положения коленчатого вала полностью резервируют функции друг друга и при выходе из строя одного из них система продолжит работу на втором. Но при выходе из строя двух датчиков работа системы невозможна. Поэтому крайне важно иметь на борту запасной датчик положения коленчатого вала.

Масляная система

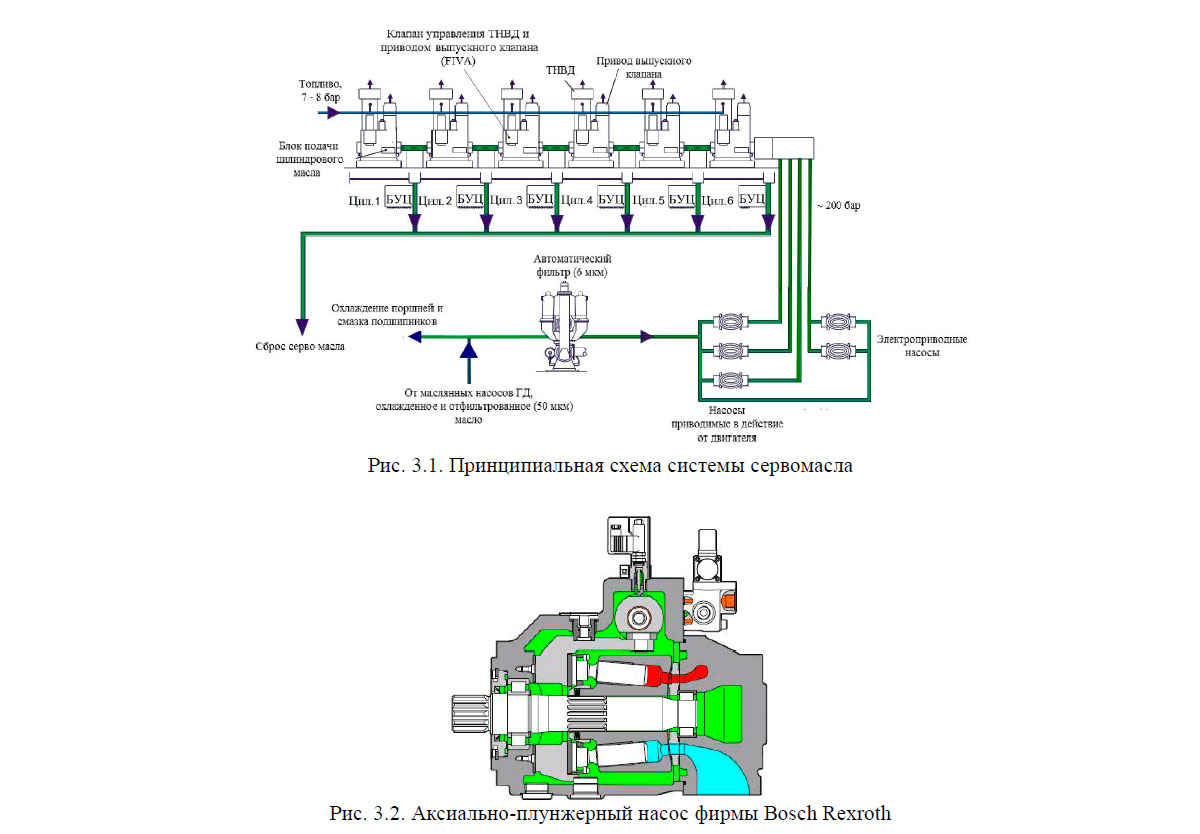

Принципиальное изображение системы, заменившей распределительный вал, представлено на рис. 3.1. Она включает в себя масляные насосы высокого давления, приводимые в действие двигателем через зубчатую передачу, которые обеспечивают энергией гидравлически управляемые блоки подачи топлива и приводы выпускного клапана, установленные по одному на каждый цилиндр. До запуска двигателя давление в системе серво масла создается с помощью электроприводных насосов.

В качестве насосов, создающих давление сервомасла, используются хорошо зарекомендовавшие себя аксиально-плунжерные насосы, показанные на рис. 3.2. Они используют циркуляционное масло двигателя, что позволяет обходиться без дополнительных цистерн, холодильников, питательных насосов и большого количества трубопроводов. Однако, системное масло недостаточно чистое для использования в системе управления, поэтому дополнительно установлен самоочищающийся фильтр (6 мкм).

Давление масла в системе поддерживается в зависимости от нагрузки двигателя от 175 до 210 бар. А в современных модификациях до 300 бар. Важно!!! Все элементы гидравлической системы закрыты защитными кожухами, которые предотвращают попадание масла под высоким давлением на горячие поверхности, а также защищают обслуживающий персонал от травм. Работа двигателя без защитных кожухов запрещена. Работы по устранению протечек масла под давлением запрещены до полной остановки двигателя и снижении давления масла до нуля.

Модуль гидравлических насосов полностью закрыт кожухами, а протечки собираются в специальный танк, где установлен датчик уровня. Если количество протечек достигнет предельного значения, то двигатель остановится.

Электроприводные насосы работают только до запуска двигателя. Они поднимают давление в масляном аккумуляторе до 175 бар и продолжают работать пока значение частоты вращения не достигнет 15 % от номинальной.

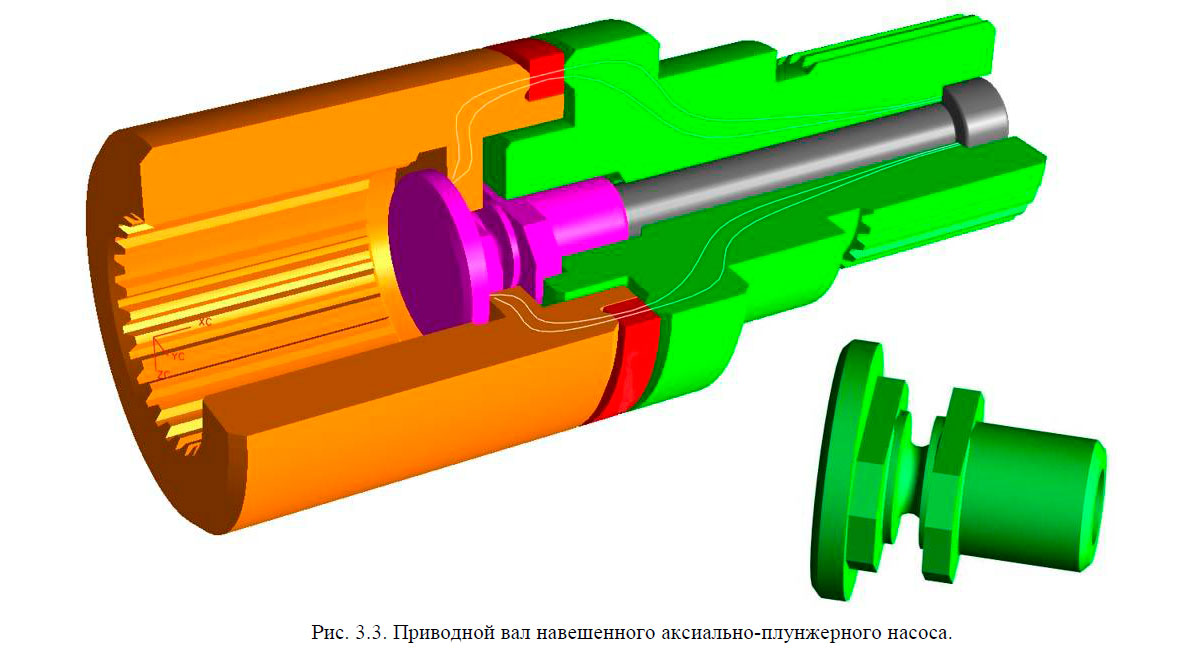

Навесные насосы приводятся во вращение через цепной привод от коленчатого вала. Вал насосов сконструирован таким образом, чтобы предотвратить серьёзные повреждения при заклинивании насоса, т.е. выполняет функции «механического предохранителя». Как видно ни рис. 3.3 часть вала имеет сужение и в случае перегрузки она разрушается, отсоединяя насос от приводной шестерни.

Для обеспечения достаточной производительности и запаса надежности все двигатели оборудованы от 3 до 5 насосами. При выходе из строя одного насоса двигатель сможет продолжить работу с ограничением нагрузки.

Каждый насос оборудован пропорциональным клапаном, который управляет наклоном шайбы изменяя производительность насоса в соответствии с нагрузкой двигателя. Если двигатель оборудован пятью насосами, то 4-ый и 5-ый насос работают только при максимальной своей производительности.

При потере связи системы управления с управляющим клапаном производительность насоса автоматически установится на максимальное значение на передний ход.

Используя MOP, можно изменять приоритет работы насосов. Насос, указанный как [Ctrl] будет постоянно работать при 50% своей производительности, остальная нагрузка будет поровну распределяться между насосами, указанными как [Folw]. При изменении нагрузки [Ctrl] очень быстро изменит свою производительность для поддержания заданного давления в магистрали, а затем эта нагрузка перераспределится на [Folw]-насосы. [Ctrl] продолжит работу при 50% нагрузки.

Система впрыска топлива

Для обеспечения оптимального сгорания (соответственно и теплового КПД) необходим оптимальный закон подачи топлива, который задается формой топливного кулачка в традиционных дизелях. Длинноходовые двухтактные дизели спроектированы для работы при определенном максимальном давлении сгорания, а момент подачи топлива изменяется для того, чтобы достичь данного давления при данной топливной системе (кулачок, ТНВД, форсунка и пр.).

Для современных дизелей оптимальная продолжительность впрыска топлива при полной мощности составляет приблизительно 18 – 20º поворота коленчатого вала, а максимальное давление сгорания достигается во второй половине этого периода. Для достижения наилучшего теплового КПД топливо, поданное после достижения максимального давления сгорания, должно быть подано (и сожжено) как можно быстрее для того, чтобы добиться наивысшего коэффициента расширения.

Таким образом, оптимальная характеристика подачи топлива должна повышать скорость подачи к окончанию впрыска, соответственно подавая оставшееся топливо как можно быстрее. Это было доказано в течение многих лет развития системы подачи топлива 2-тактных дизелей, и современный распределительный вал спроектирован соответственно. Система подачи топлива «интеллектуального двигателя» спроектирована таким же образом, но в отличие от дизелей с распределительным валом, она может быть оптимизирована для работы на различных режимах.

Аккумуляторная система подачи топлива с соленоидными двухпозиционными клапанами, уже стала стандартной во многих современных судовых дизелях. Она достаточно проста и предоставляет большую гибкость в управлении, чем система с распределительным валом. Фирма MAN-B&W применила такую систему для управления подачей газа в двухтопливных версиях двигателя типа MC, где двухконтурная аккумуляторная система обеспечивает необходимую гибкость, позволяющую изменять соотношение топливо/газ.

Однако, аккумуляторная система обеспечивает иную форму характеристики подачи топлива, отличную от оптимальной. Давление в аккумуляторе будет равно заданному в начале впрыска и будет снижаться во время впрыска, так как расход топлива из аккумулятора происходит значительно быстрее, чем его наполнение.

Например, продолжительность впрыска в 8-цилиндровом двигателе составит 160º п.к.в. (8×20º п.к.в.), в течение которых в двигатель из аккумулятора будет подано такое же количество топлива, что и топливные насосы подадут в аккумулятор за 360º п.к.в. Следовательно, расход из аккумулятора отличается от притока в 360/160 = 2,25 раза в течение одного и того же промежутка времени.

Следовательно, давление в аккумуляторе будет снижаться в течение впрыска, что в свою очередь противоречит оптимальной характеристике подачи топлива. Как вариант, было предложено использовать ступенчатую аккумуляторную систему, в соответствии с которой расход топлива в течение начального периода уменьшен, так как форсунки открываются не одновременно, а одна за одной.

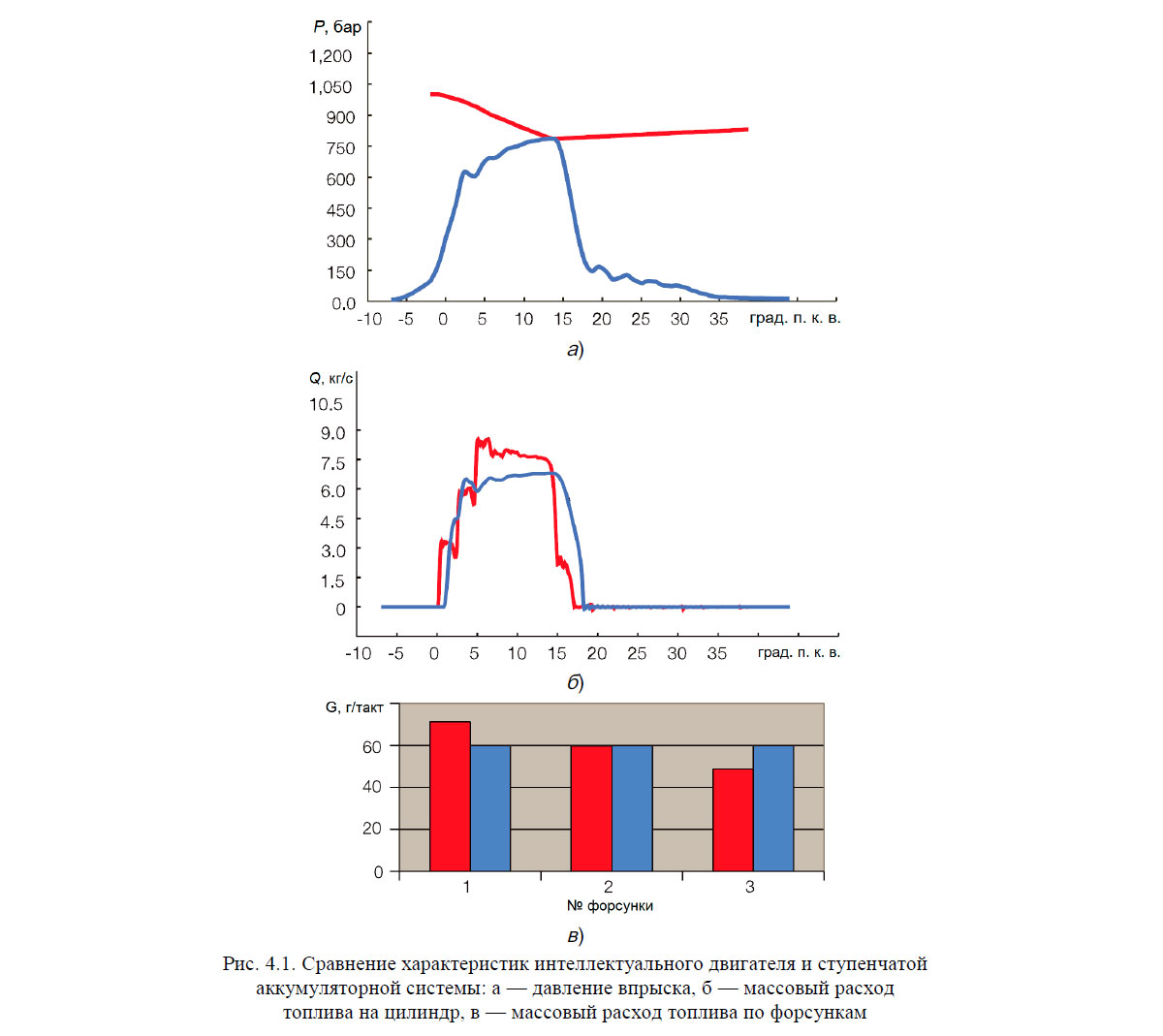

На рис. 4.1 показаны характеристики интеллектуального двигателя (синяя линия), в котором используются пропорциональные клапана, и ступенчатой аккумуляторной системы (красная линия), рассчитанные специальной моделью системы подачи топлива для больших дизелей типа K98MC с тремя форсунками на цилиндр. Как можно увидеть из иллюстрации, ступенчатая аккумуляторная система подает различное количество топлива через каждую из трех форсунок.

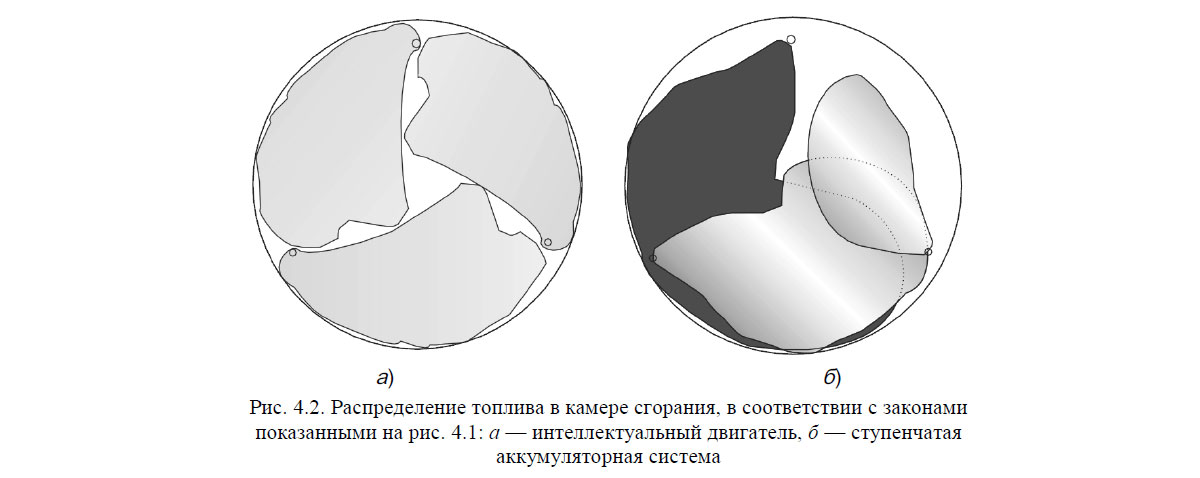

Так ступенчатая аккумуляторная система обеспечивает характеристику подачи топлива близкую к оптимальной, однако, сгорание все же будет не оптимально, так как распределение топлива в камере сгорания произойдет крайне неравномерно. Это показано на рис. 4.2: форсунка, открывшаяся первой, подаст большее количество топлива, которое распылится слишком далеко и достигнет следующего распылителя. Опыт эксплуатации показывает, что это может привести к проблеме надежности распылителей в результате высокотемпературной коррозии.

Неравномерное распределение топлива означает, что для топлива, поданного первой форсункой, количества воздуха будет недостаточно для оптимального сгорания, для второй — количество воздуха будет оптимально, а для третьей — слишком много. Усредненное количество воздуха может быть подобрано и правильно, но тепловой КПД и количество выбросов будут далеки от оптимальных значений. Кроме того, неравномерное распределение тепловой нагрузки в камере сгорания также негативно скажется на надежности двигателя.

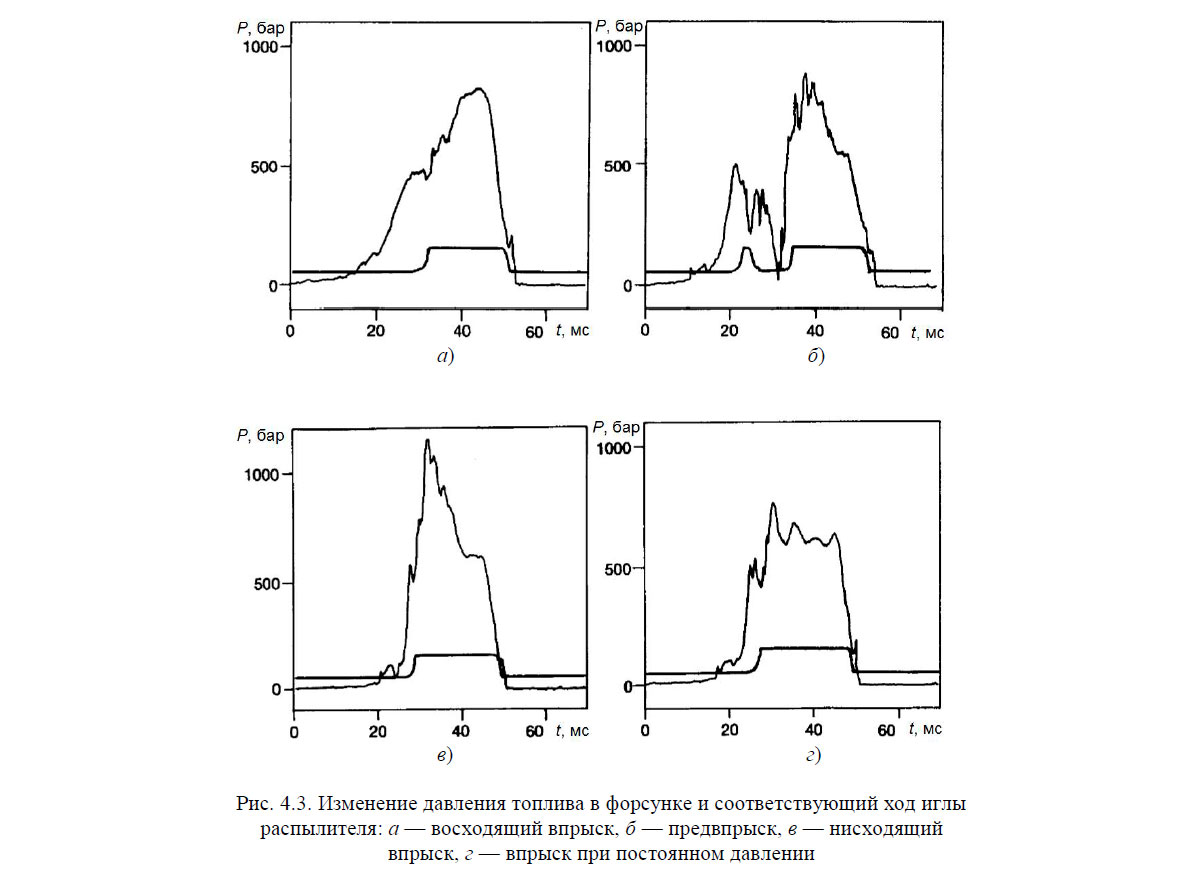

Таким образом, система подачи топлива интеллектуального двигателя превосходит аккумуляторную систему, будь то ступенчатая или простая. Испытания подтвердили, что данная система может реализовать любую закономерность подачи топлива, необходимую для работы дизеля. Например, как одинарный впрыск, так и предварительный впрыск с широким диапазоном свободы выбора скорости подачи, времени начала подачи топлива, длительности и величины давления.

На практике закономерности подачи топлива могут быть сохранены в памяти управляющего контроллера и применены системой управления с тем, чтобы обеспечить работу двигателя по оптимальной характеристике впрыска от «самого малого» хода до перегрузки, так же как работа на задний ход и аварийное реверсирование. Смена характеристик впрыска может происходить почти мгновенно, от одного цикла к другому.

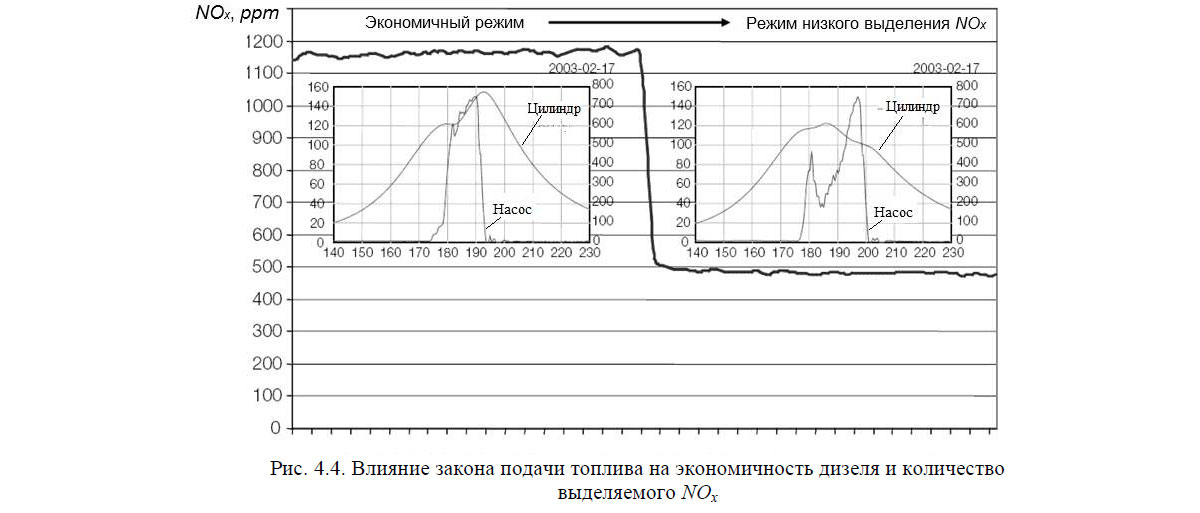

Некоторые возможности системы впрыска показаны на рис. 4.3, где для каждой закономерности подачи топлива показано давление топлива в форсунке и положение иглы распылителя. Исследование приведенных закономерностей на двигателе подтвердило, что «восходящий впрыск» аналогичный реализуемому на дизелях с распределительным валом превосходит остальные по экономичности на номинальном режиме. Применение же предварительного впрыска является удачным компромиссом между небольшим увеличением удельного расхода топлива и при этом снижением количества выбросов NOx примерно на 20 %, как видно на рис. 4.4.

Для приведения в действие топливного насоса применена аккумуляторная система сервомасла, использующая охлажденное и очищенное масло в качестве привода. Гидравлический модуль каждого цилиндра оснащен аккумулятором масла для обеспечения достаточно быстрого нагнетания масла в соответствии с требованиями топливной системы, а также для предотвращения сильных колебаний давления.

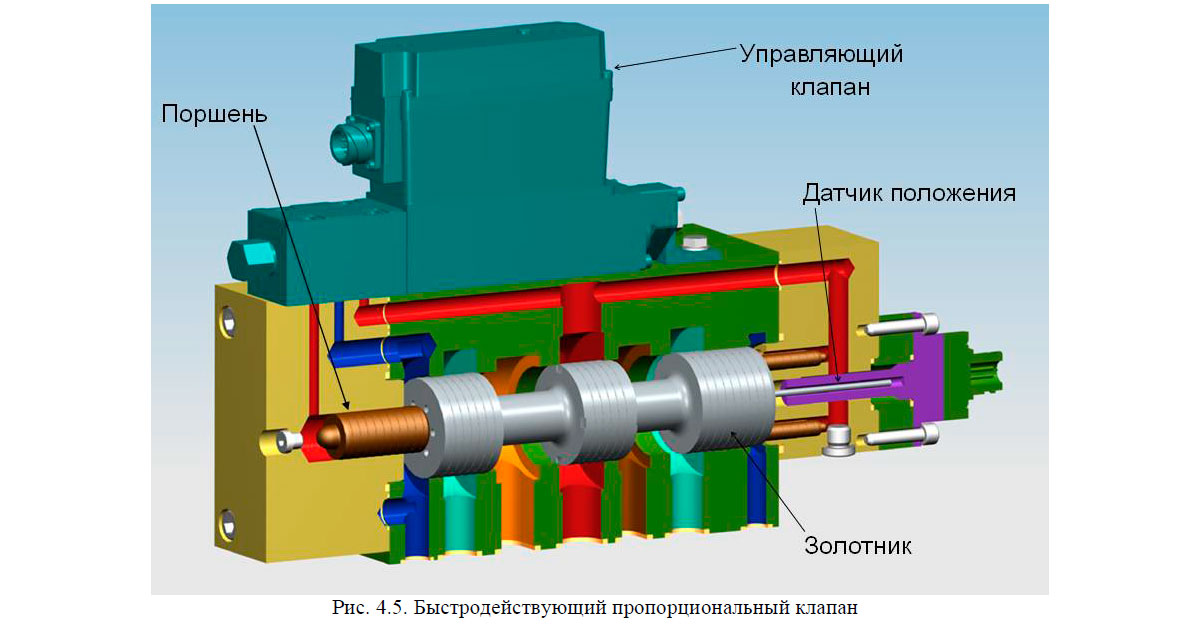

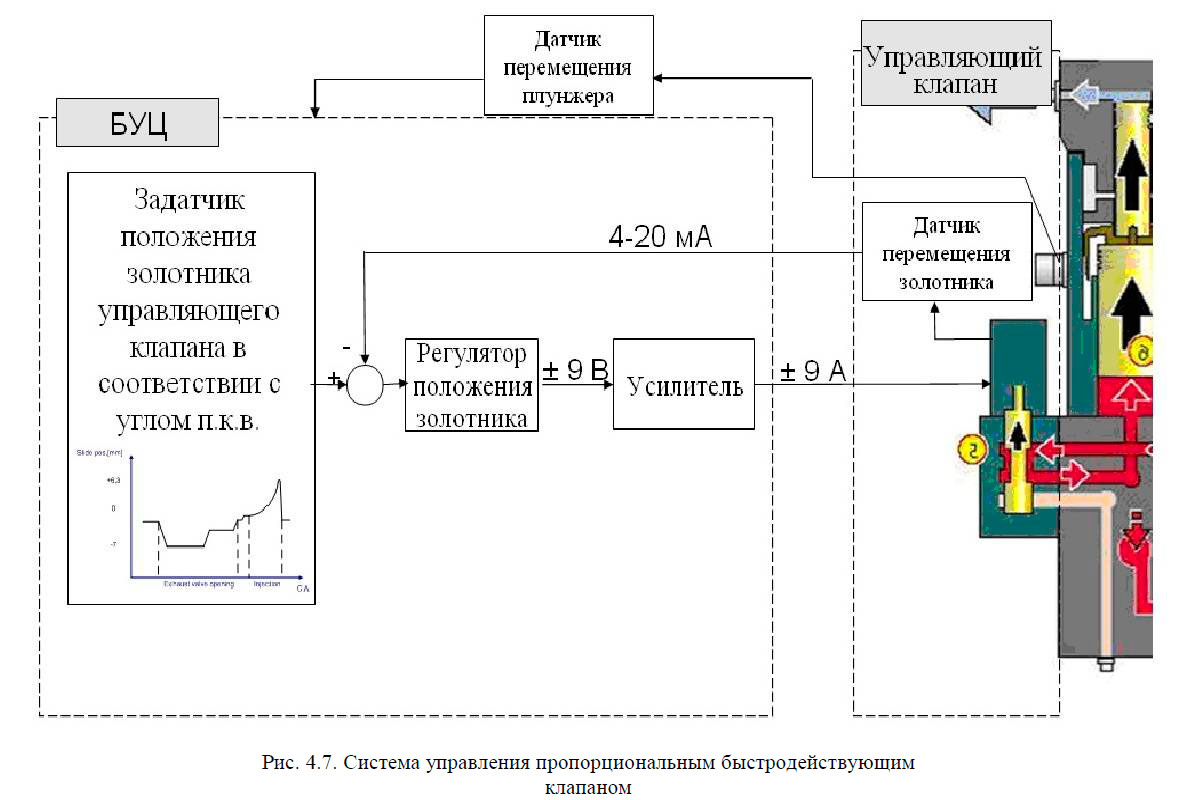

Перемещением плунжера топливного насоса и выпускного клапана управляет быстродействующий пропорциональный клапан (в литературе встречается его обозначение как FIVA-valve — Fuel Injection Valve Activation), который в свою очередь управляется линейным электромотором, который получает управляющий сигнал от электронной системы управления, как показано на рис. 4.5. При перемещении золотника влево FIVA-valve работает как двухпозиционный клапан, приводя в действие выпускной клапан. В случае перемещения вправо – действует как пропорциональный клапан, позволяющий управлять процессом подачи топлива.

Такая концепция выбрана для максимизации надежности и функциональности, так как топливная система высокого давления — это «сердце» двигателя, эффективность которой является ключом к топливной экономичности, экологической безопасности и эффективности работы двигателя. Ключевые компоненты системы доказали свою надежность на практике, так управляющий пропорциональный клапан в серийном производстве уже более 10 лет и используется как элемент автоматики на конвейерах сборки автомобилей, где надежность является ключевым свойством. Надежность плунжерных топливных насосов и форсунок хорошо известна по дизелям с распределительным валом.

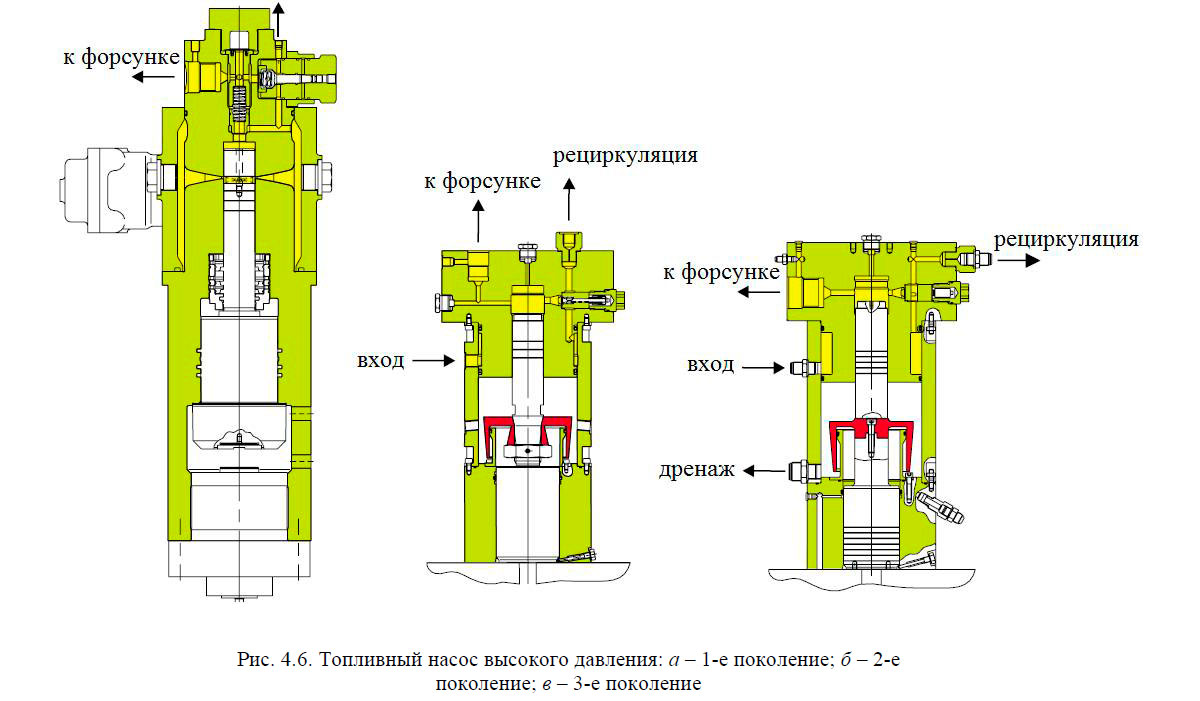

На рис. 4.6 видно, что топливные насосы 2-го и 3-го поколения значительно меньше по размерам, чем насосы 1-го поколения. Детали насоса меньше и проще в изготовлении.

Главное отличие насоса последнего поколения — возможность работы на тяжелом топливе. Плунжер топливного насоса оборудован модифицированным уплотнением типа «зонтик» для предотвращения попадания тяжелого топлива в масляную систему. Приводной поршень и плунжер топливного насоса проще по конструкции и взаимодействуют посредством действия давления топлива на плунжер и давлением масла на приводной поршень. Моментом начала и конца хода плунжера управляет только быстродействующий пропорциональный гидравлический клапан, который управляется контроллерной системой управления цилиндра (рис. 4.7).

Система управления выпускным клапаном

Выпускной клапан приводится в действие тем же сервомаслом, что и топливный насос высокого давления. Как правило, необходимая функциональность выпускного клапана заключается только в управлении временем открытия и закрытия клапана, что может быть осуществлено применением быстродействующего соленоидного клапана.

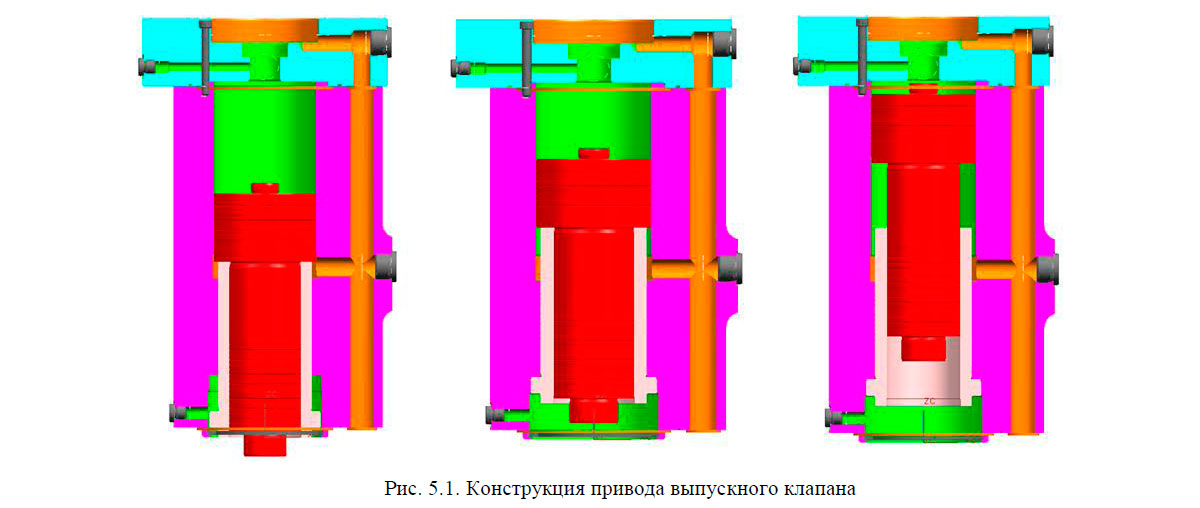

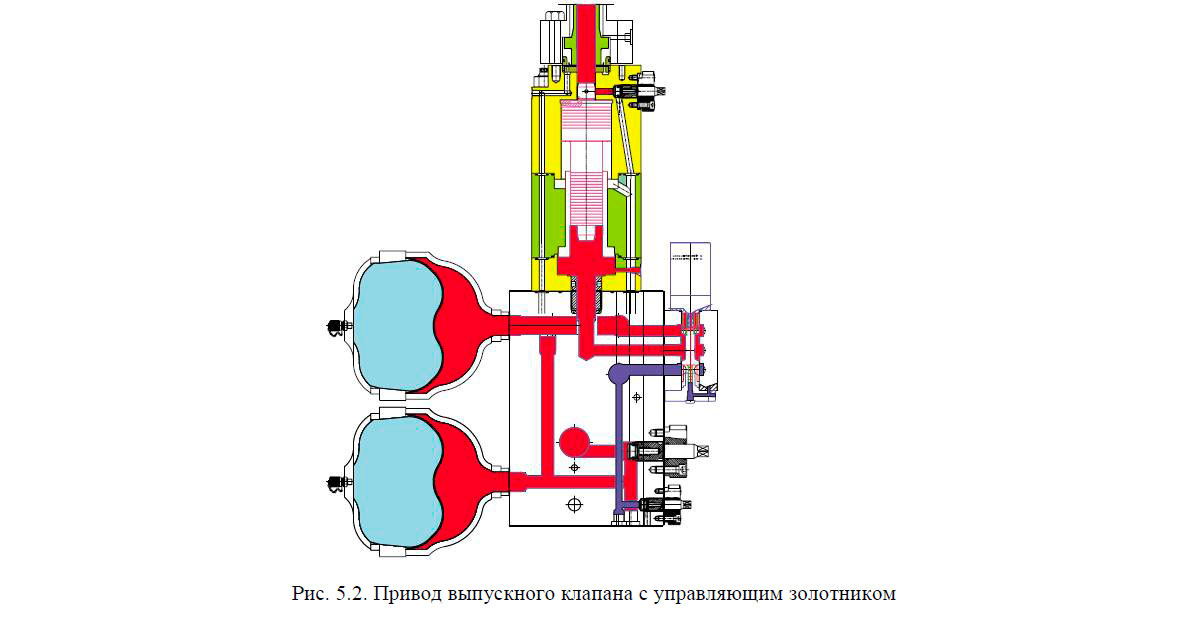

Привод имеет простую 2-ступенчатую конструкцию (рис. 5.1). Поршень первой ступени имеет выступ по кругу для остановки при движении в обоих направлениях. Поршень второй ступени не имеет подобного ограничителя и находится в непосредственном контакте с приводным поршнем, преобразующим давление сервомасла в перемещающее усилие. Остановка и закрытие клапана происходит в результате действия стандартной «воздушной пружины».

Применение двух поршней позволяет в результате воздействия на большую площадь получить большое усилие для открытия выпускного клапана в начальном положении. После того как выпускной клапан достаточно открыт, второй поршень продолжает движение до полного открытия выпускного клапана, позволяя экономить энергию.

Когда управляющий клапан получает сигнал на закрытие выпускного клапана, как видно на рис. 5.2., золотник сообщает полость под управляющим поршнем со сливом и «воздушная пружина» возвращает поршень второй ступени обратно. Достигнув поршня первой ступени, они начнут перемещаться вместе, пока не достигнут начального положения.

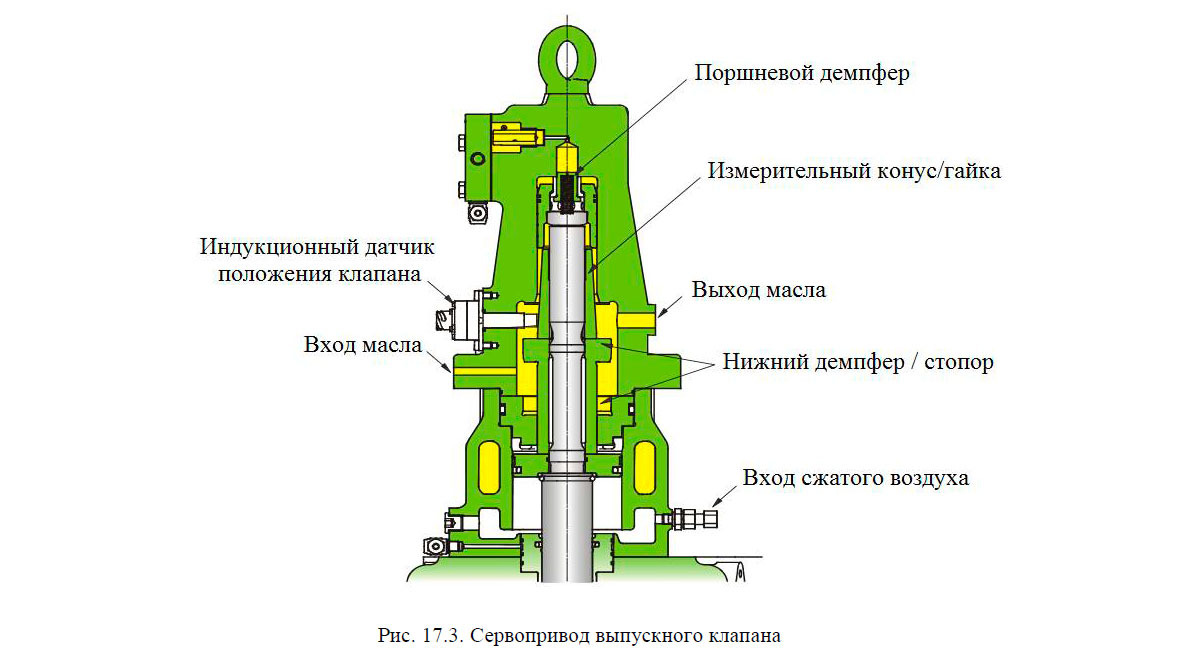

Устройство сервопривода выпускного клапана, представленного на рис. 5.3, во многом аналогично традиционному клапану, установленному на дизелях с распределительным валом. В заданный момент контроллер формирует сигнал на управляющий быстродействующий клапан, который открывает проход сервомасла к поршню привода выпускного клапана, который в свою очередь подает масло к сервоприводу выпускного клапана открывая последний. Закрытие происходит при подаче сигнала на управляющий клапан, который открывает слив масла. В это время воздушная пружина поднимет клапан до полного его закрытия. Привод клапана оборудован демпферами, которые гасят удары при открытии и закрытии клапана. Контроль положения выпускного клапана осуществляется с помощью индукционного датчика, который реагирует на изменение расстояния между ним и конусной гайкой на штоке клапана.

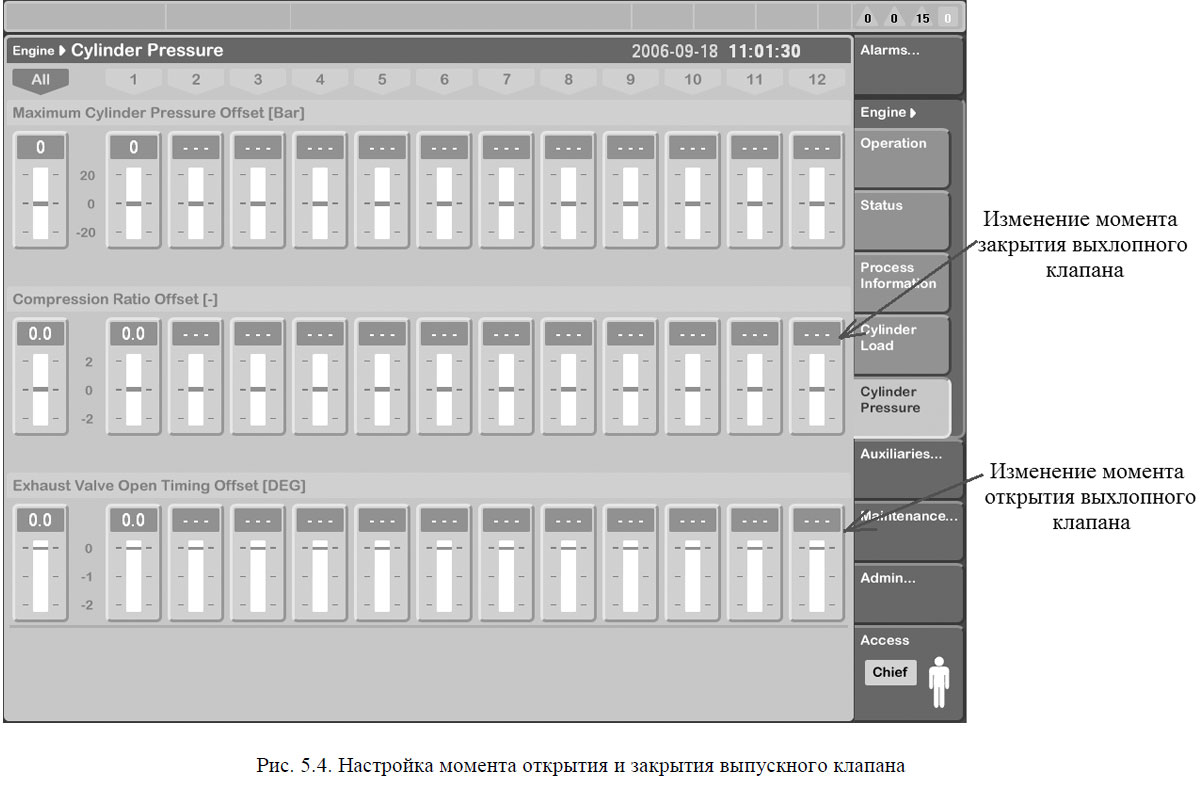

При необходимости момент открытия и закрытия выпускного клапана может быть скорректирован оператором. Для этого необходимо на панели управления зайти в раздел «Engine» с закладкой «Cylinder Pressure», показанный на рис. 5.4. Ползунки «Compression ratio offset» и «Exhaust valve open timing offset» соответствуют моменту закрытия и открытия выпускного клапана соответственно. Момент закрытия клапана изменяется в диапазоне ± 2º п.к.в., а момент открытия может быть скорректирован только в сторону более раннего открытия на 2º п.к.в.

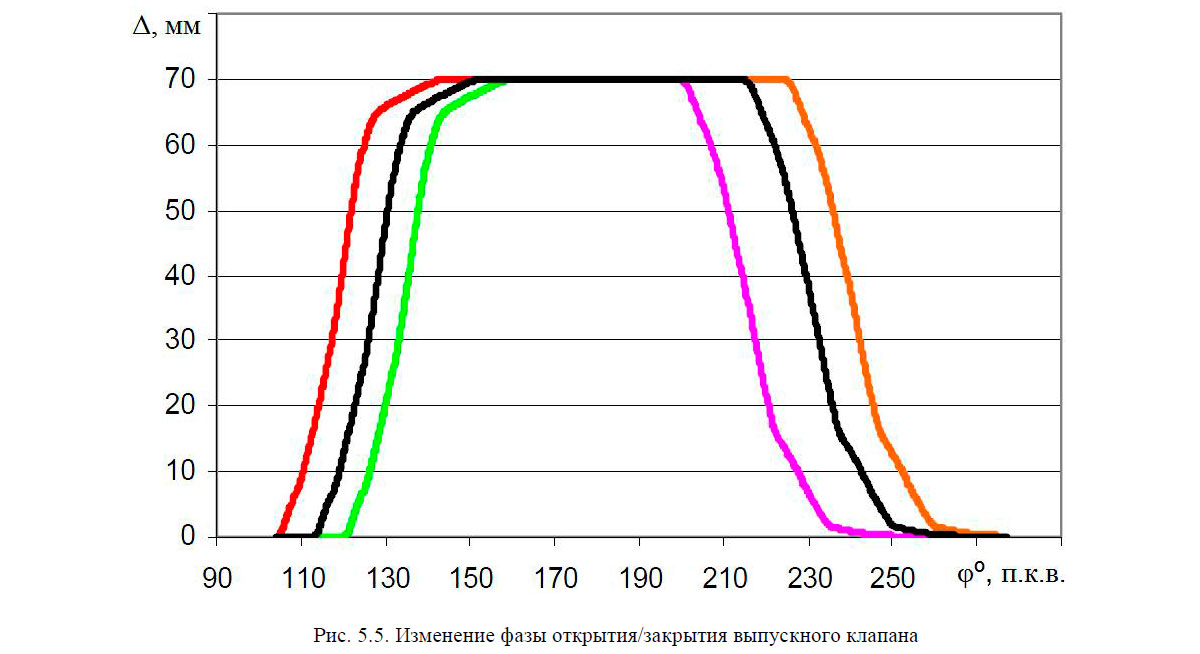

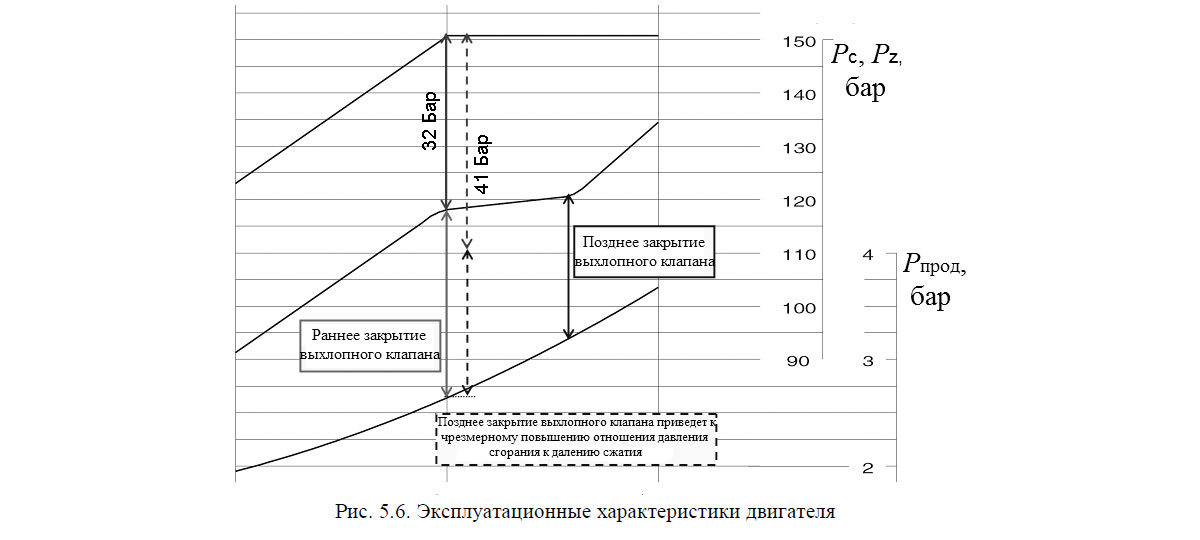

Применение системы, позволяющей изменять момент открытия и закрытия выпускного клапана (рис. 5.5), дает возможность увеличить давление сжатия путем уменьшения продолжительности открытия клапана. Это позволяет поддерживать давление сгорания постоянным на значительно большем диапазоне нагрузок (рис. 5.6), что положительно влияет на полноту сгорания топлива, следовательно, и на экономичность двигателя, и при этом исключает перегрузку двигателя.

Система управления подачей цилиндровой смазки

Цилиндровая смазка выполняет следующие функции:

- создание гидродинамического слоя масла, отделяющего поршневые кольца от цилиндровой втулки;

- очистка поршневых колец и канавок;

- предотвращение коррозии, т.е. нейтрализация серы, содержащейся в топливе.

Традиционные механические системы подачи цилиндровой смазки для уменьшения количества подаваемого масла на частичных режимах работы дизеля связывали механизм подачи с рейкой топливных насосов, однако, не могли добиться синхронизации подачи смазки с положением поршня. При слишком ранней подаче часть масла попадала в камеру сгорания, где выгорало.

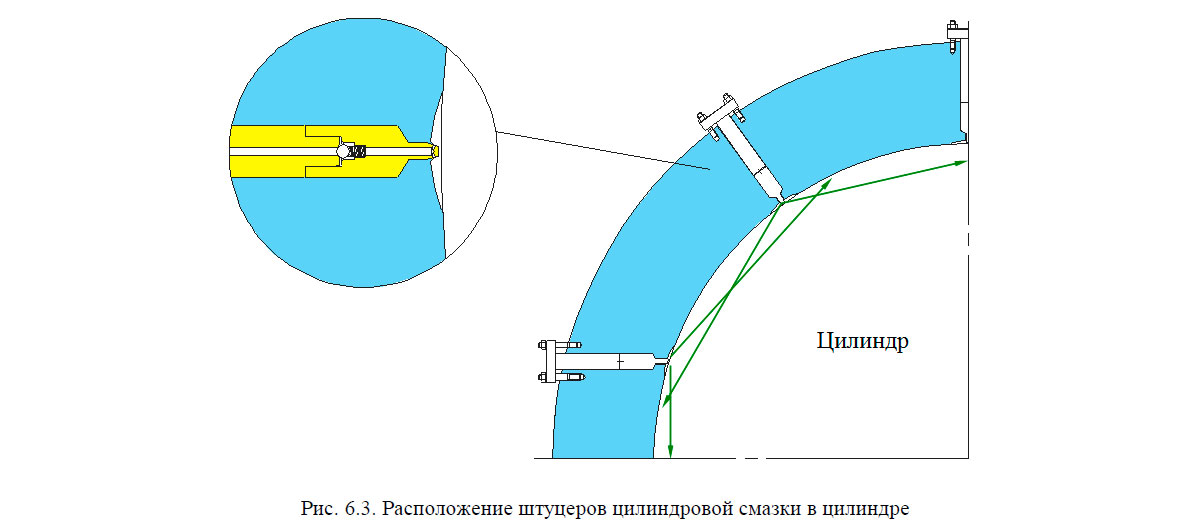

При поздней подаче – забрасывалось в подпоршневое пространство. Как известно, подача цилиндровой смазки должна начинаться между первым и вторым кольцом и осуществляться в течение времени прохождения поршневых колец через подающие штуцера. В этом случае масло хорошо разносится по поверхности втулки, и указанные потери минимизируются.

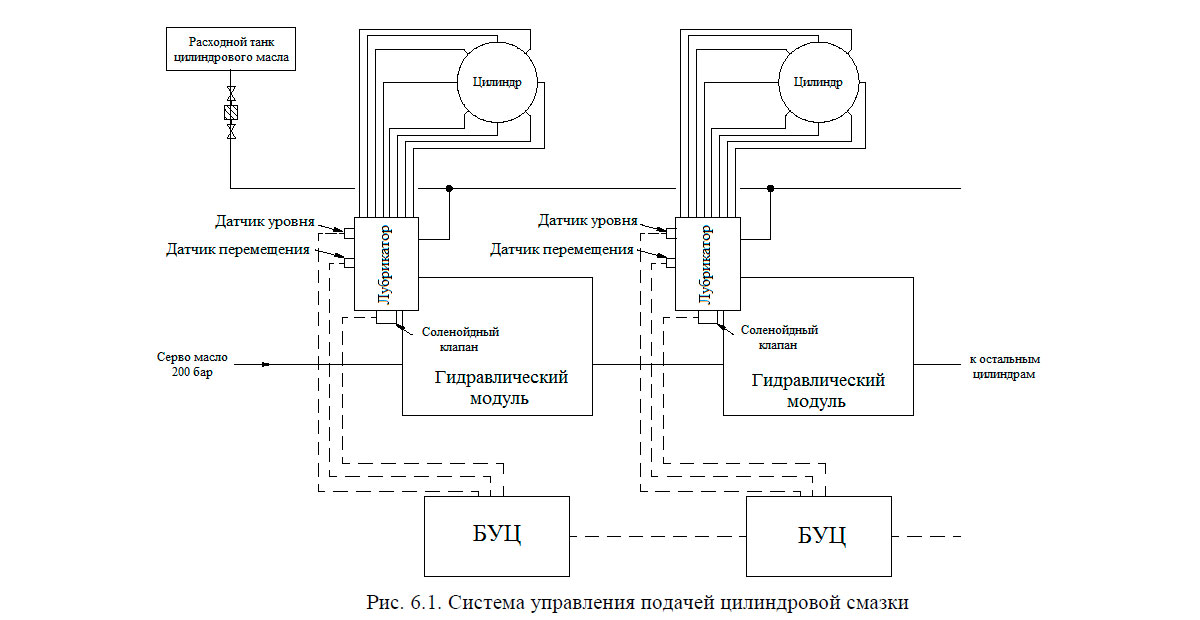

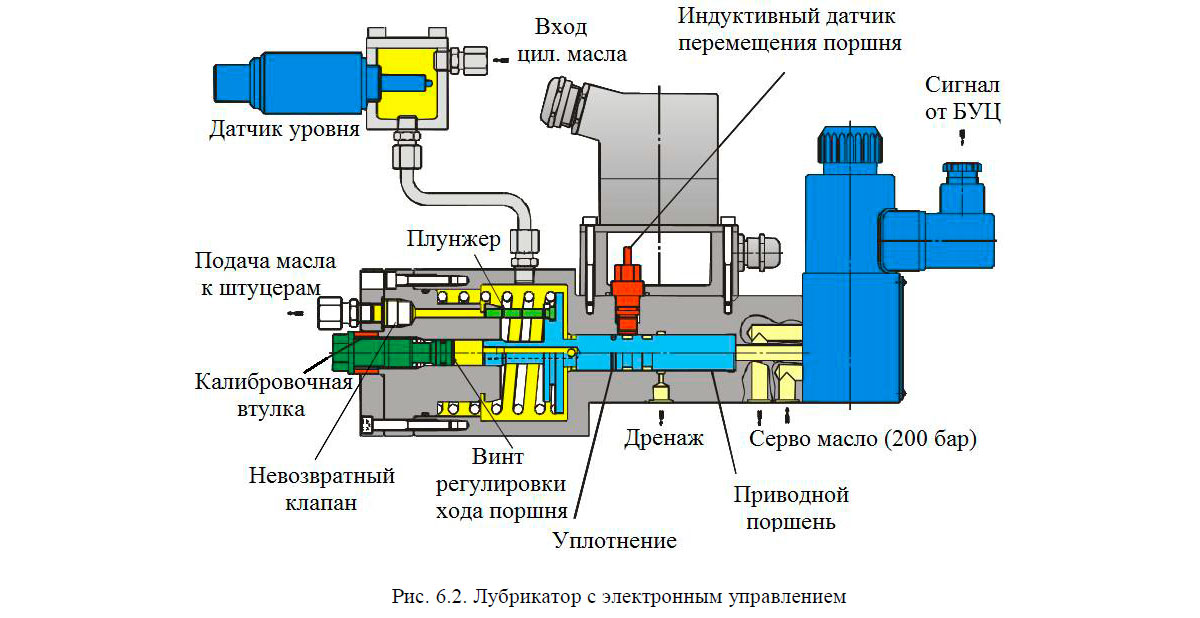

Разработанная фирмой MAN-B&W электронная система управления подачей цилиндровой смазки (рис. 6.1) позволила добиться значительного повышения точности подачи, скорости подачи (продолжительность подачи ≈ 0,1º п.к.в.) и уменьшения расхода смазки на ≈ 0,5 г/(кВт·ч).

Подача смазки к лубрикаторам из расходной цистерны происходит гравитационно и контролируется датчиком уровня, как видно из рис. 6.2. Следует обратить внимание, что потеря сигнала от датчика уровня или от датчика положения поршня приводит к активации сигнала «nonflow alarm», показывающего отсутствие подачи смазки в цилиндр и, как следствие, к уменьшению частоты вращения дизеля до минимальной. Быстродействующий соленоидный клапан, управляемый CCU, открывая проход сервомасла в правую полость приводного поршня, начинает подачу цилиндровой смазки.

Перемещение поршня контролируется индуктивным датчиком. Прекращение же подачи смазки происходит в момент соединения соленоидным клапаном правой полости приводного поршня со сливом. Возвращение поршня в исходное положение происходит под действием внутренней пружины.

Количество плунжеров, подающих цилиндровое масло, соответствует количеству используемых штуцеров (рис. 6.3). В дизелях с большим диаметром поршня применяется два лубрикатора на цилиндр.

Таким образом, достигается четко дозированная подача масла во все штуцеры под высоким давлением, что гарантирует поступление масла даже при частично забитом штуцере.

С 1 января 2007 года IMO были введены ограничения на количество содержания серы в топливе при работе судна в специальных районах (SECA — Sulfur Emission Control Area). В след за этим фирма-производитель получила большое количество писем с судов, работающих в этих районах, где говорилось о неисправностях двигателя, вызванных появлением задиров на цилиндровых втулках, износом и поломкой поршневых колец и т.д.

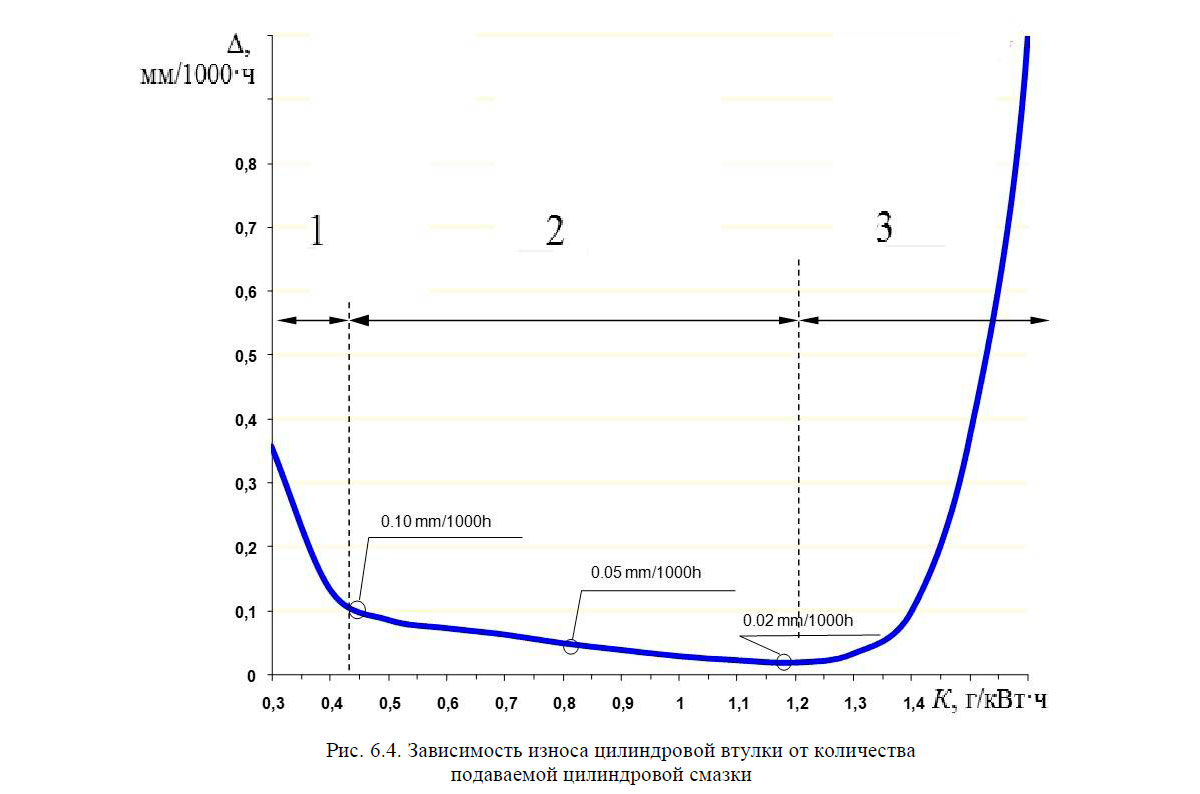

Проведенные исследования показали, что при переходе на работу на топливе с пониженным содержанием серы, при использовании той же марки высокощелочного масла — начинается интенсивное нагароотложение, которое приводит к полировке цилиндровой втулки вплоть до исчезновения гидродинамического слоя смазки. Экспериментально установлена зависимость износа цилиндровой втулки от количества подаваемого масла, показанная на рис. 6.4.

На этом рисунке показаны три зоны: 1 – работа при недостатке смазки; 2 – нормальный коррозионный износ; 3 – интенсивный износ и образование задиров ввиду большого отложения CaCO3.

В интеллектуальном двигателе реализован алгоритм подачи цилиндровой смазки в зависимости от щелочного числа используемого масла, нагрузки двигателя и количества серы, содержащейся в топливе.

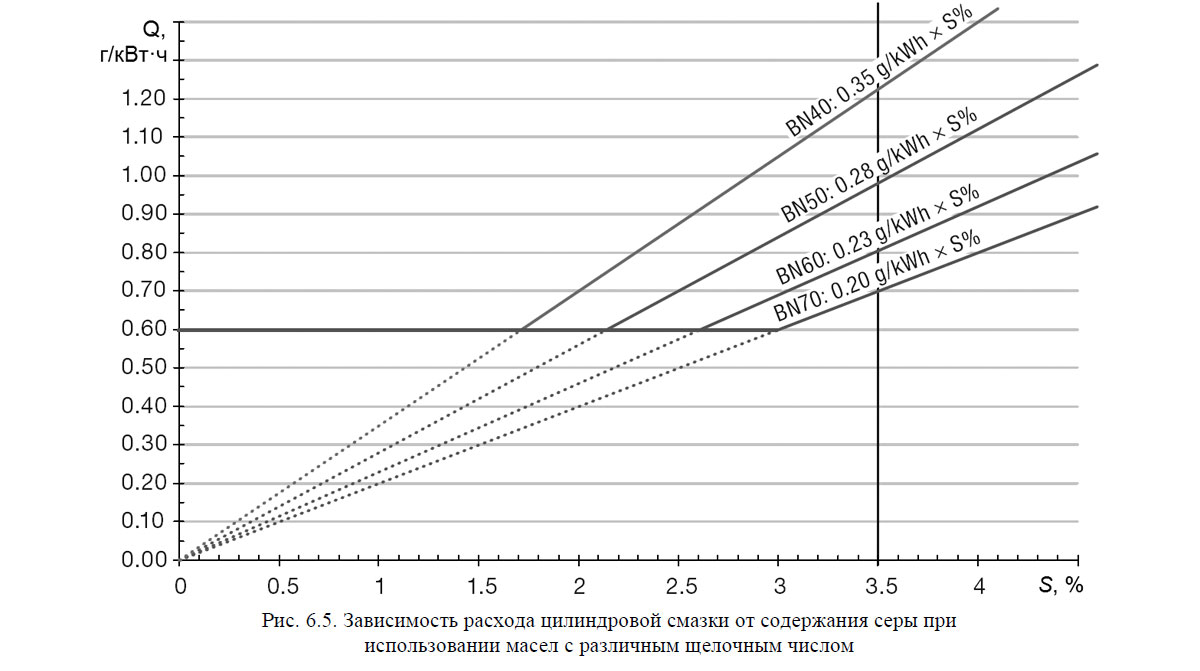

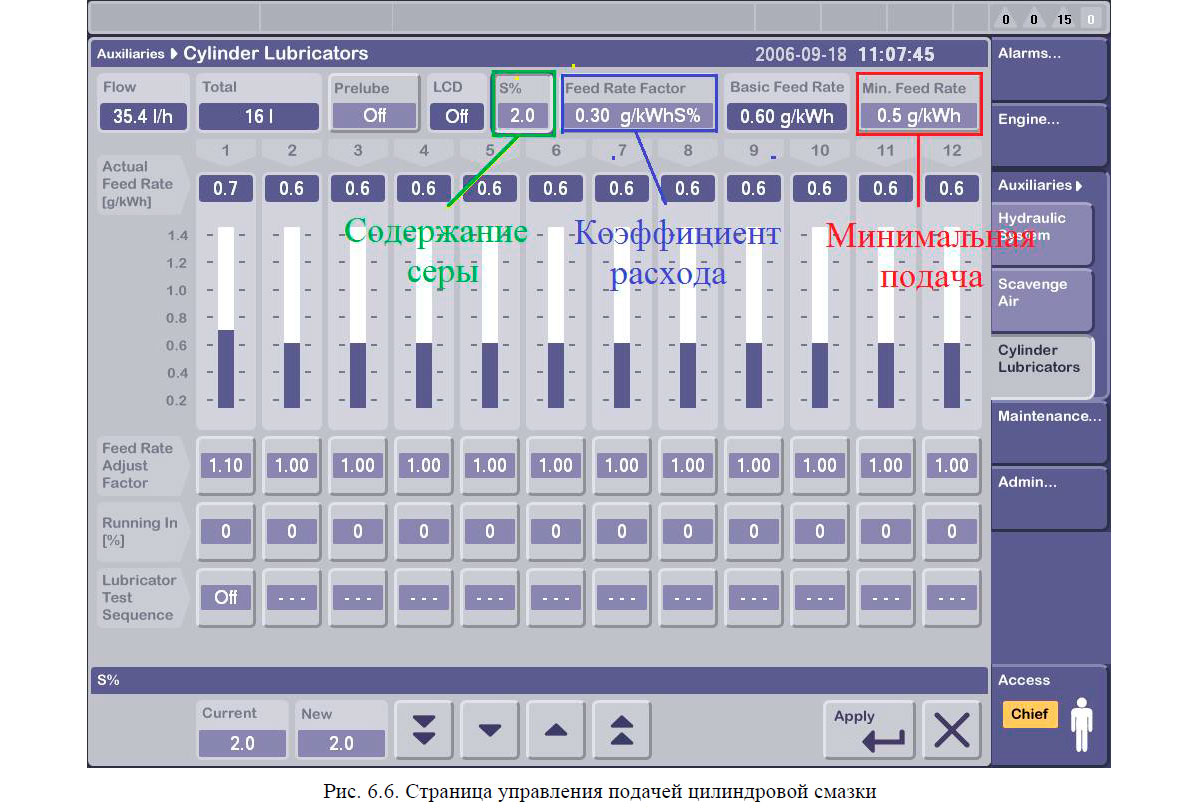

В зависимости от щелочного числа цилиндрового масла оператор задает коэффициент расхода (feed rate factor), который экспериментально установлен и рекомендован фирмой-производителем. Он находится в диапазоне 0,2…0,35 г/(кВт·ч) ×S%. Зависимость расхода цилиндровой смазки от содержания серы при использовании масел с различным щелочным числом показана на рис. 6.5.

Содержание серы задается в процентах на основании анализов топлива, проведенных в лаборатории.

Минимальное количество подаваемого масла рекомендуется устанавливать на уровне 0,6 г/(кВт·ч).

Все перечисленные параметры задаются непосредственно на панели управления в разделе «Auxiliaries», закладка «Cylinder lubricators» (рис. 6.6).

Панель управления оператора

Панель управления двигателя фирмы MAN-B&W, реализованная на базе персонального компьютера, позволяет управлять рабочими параметрами дизеля, и в отличие от конкурентов, имеет интегрированный регулятор частоты вращения.

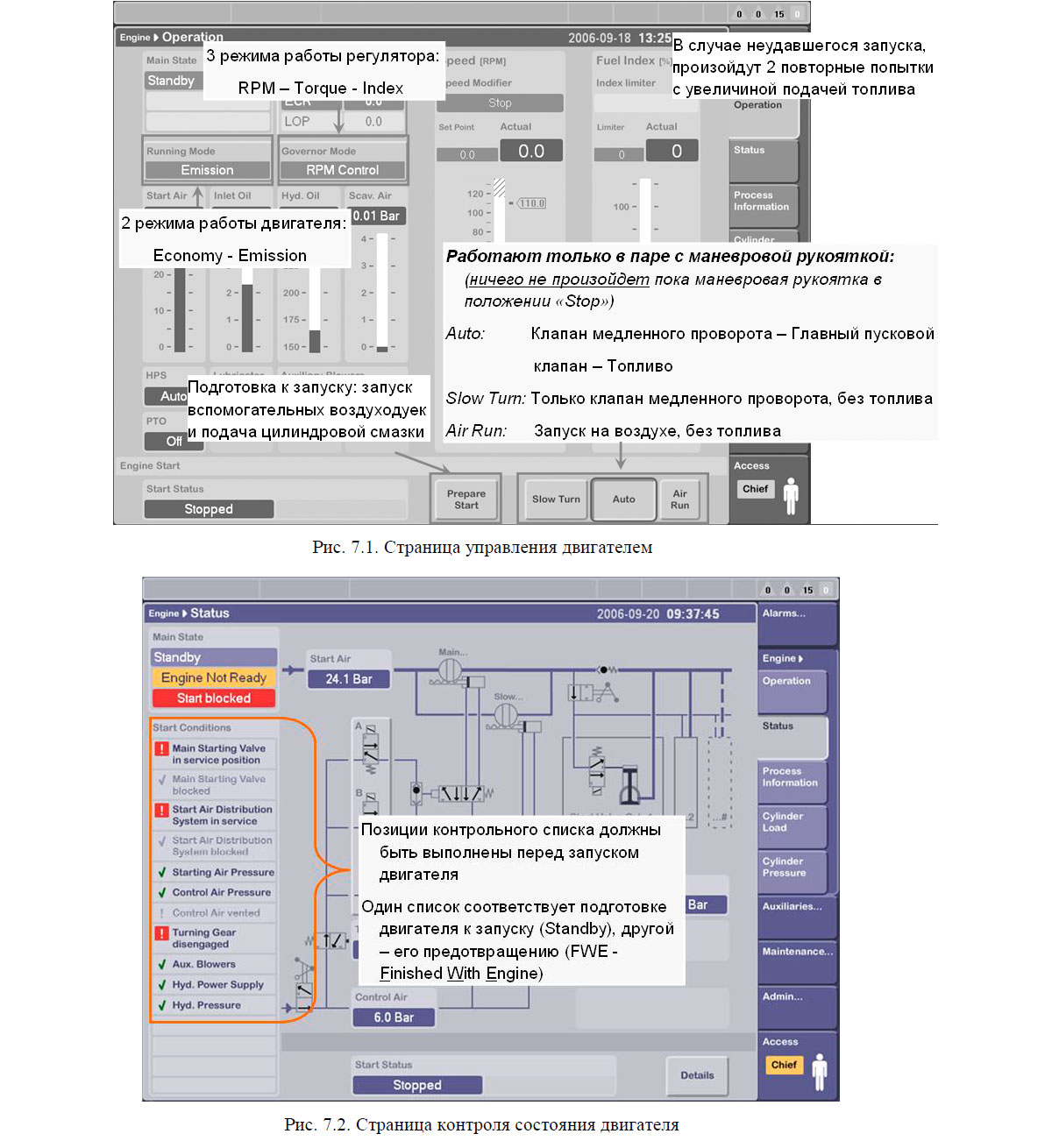

Панель управления имеет вертикальное меню, где в группы собраны закладки, содержащие элементы управления рабочим процессом двигателя. Некоторые из закладок уже были показаны на рис. 5.4 и 6.6. На практике, наиболее информативными во время маневров судна являются закладки «Operation» (рис. 7.1) и «Status» (рис. 7.2) меню «Engine».

Они содержат все необходимые контролируемые параметры, элементы управления и подсказки.

Закладка «Engine» позволяет изменять:

Режим работы регулятора:

- RPM – поддерживает заданную частоту вращения;

- Torque – поддерживает заданную частоту вращения с расширенной зоной нечувствительности;

- Index – поддерживает топливоподачу постоянной.

Режим работы двигателя:

- Economy – обеспечивает наименьший удельный расход топлива, не превышая допустимого количества выбросов NOx;

- Emission – обеспечивает пониженное количество выбросов NOx, при немного большем удельном расходе топлива.

Кнопка «Prepare start» обеспечивает подготовку двигателя к запуску, что включает в себя запуск вспомогательных воздухонагнетателей и предварительную подачу цилиндрового масла. Если данная кнопка не была нажата во время подготовки двигателя, то она автоматически активируется при перемещении рукоятки телеграфа на запуск двигателя.

Кнопки «Auto», «Slow turn» и «Air Run» задают действия системы управления при запуске двигателя. После выбора необходимого режима необходимо переместить рукоятку телеграфа в положение, соответствующее запуску двигателя. Пока рукоятка будет находиться в положении «Stop» запуск двигателя не произойдет.

Закладка «Status» имеет сугубо информативный характер и не содержит элементов управления. Она отображает текущее состояние двигателя, которое может быть описано значением «Standby» и «FWE» (Finished With Engine), соответствующие состоянию готовности к запуску и блокировке запуска. С левой стороны закладки содержится контрольный список, который описывает состояние органов управления (ГПК, воздухораспределитель, валоповоротное устройство и др.). Одна его часть соответствует состоянию «Standby», другая — «FWE». Красная отметка напротив какого-либо пункта сообщает о несоответствии состояния органа управления состоянию двигателя. Зеленая — наоборот.

Преимущества «интеллектуального двигателя»

Электронное управление подачей топлива и работой выпускного клапана имеет ряд преимуществ, которые можно условно разделить на 3 группы.

Уменьшение расхода топлива:

- характеристики подачи топлива могут быть оптимизированы для работы на различных рабочих режимах, в то время как характеристика традиционных дизелей оптимизирована под один режим (как правило 90…100 %);

- благодаря возможности управления фазами топливоподачи и газораспределения значительно расширился диапазон нагрузок, при которых значение давления сгорания поддерживается постоянным, что приводит к уменьшению удельного расхода топлива. При этом двигатель не перегружается;

- контроль рабочего процесса в режиме реального времени позволяет поддерживать равномерное распределение нагрузки по цилиндрам и эффективность двигателя в течение всего срока его эксплуатации.

Надежность и гибкость управления:

- улучшено реверсирование двигателя, как обычное, так и аварийное, так как момент подачи топлива и моменты открытия/закрытия выпускного клапана оптимизированы под этот режим тоже;

- более быстрый выход на заданный режим, так как давление продувочного воздуха увеличивается быстрее из-за более раннего открытия выпускного клапана в момент разгона;

- улучшена работа при минимальной частоте вращения: минимальная частота вращения значительно ниже традиционных дизелей, работа дизеля намного равномернее, а также улучшено сгорание топлива;

- постоянный контроль рабочего процесса позволяет определить и предотвратить рабочее состояние дизеля, которое может привести к неисправности. Например, при низком показателе самовоспламеняемости топлива может быть применен пред-впрыск топлива;

- система управления двигателем включает в себя систему предотвращения перегрузки (СПП), которая обеспечивает работу двигателя по нагрузочной характеристике, предотвращая работу в области «тяжелого винта»;

- обслуживание двигателя легче и дешевле ввиду более совершенной СПП и ранней диагностики неисправностей, что позволяет принимать контрмеры, избегая тяжелых последствий.

Гибкость в управлении выбросами выпускных газов:

- возможность работы в режиме низкого выброса окислов азота (NOx). Количество выбросов будет ниже предела, установленного IMO.

- простота изменения режима работы позволяет судну при необходимости работать с низким количеством выбросов NOx, в тех случаях, где этого требуют правила, без негативных последствий относительно экономичности за пределами таких зон. Кроме того, возможно уменьшение портовых сборов при низком количестве выбросов NOx.

Настройка эффективности двигателя

Как ранее было сказано электронное управление подачей топлива и работой выпускного клапана позволяет уменьшить расход топлива за счет оптимизации характеристик подачи топлива на различных рабочих режимах, благодаря возможности управления фазами топливоподачи и газораспределения, а также контролю рабочего процесса в режиме реального времени, что позволяет поддерживать равномерное распределение нагрузки по цилиндрам и эффективность двигателя в течение всего срока его эксплуатации.

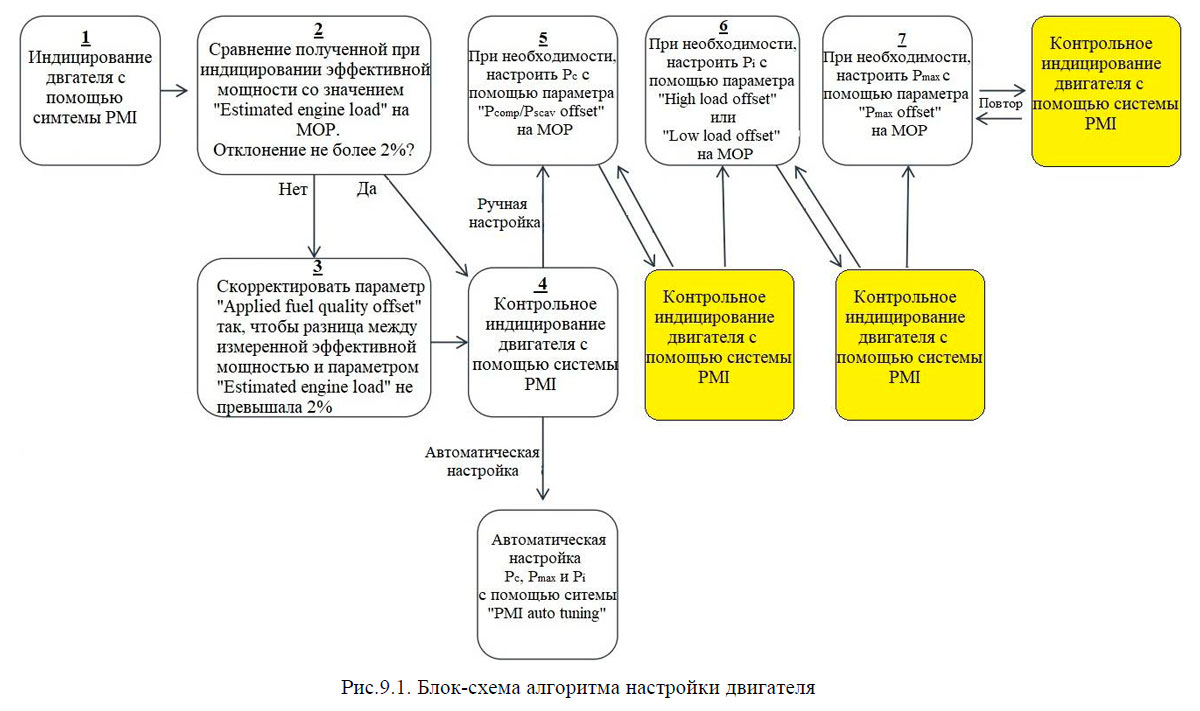

Порядок действий при настройке эффективности двигателя в общем виде представлен в виде алгоритма на рис. 9.1. После каждого шага настройки рабочего процесса двигателя следует провести контрольное индицирование и в случае необходимости повторить настройку конкретного параметра.

Важно!!! Система автоматической настройки не может компенсировать работу чрезмерно изношенного ТНВД и другие аномальные условия работы.

Важно!!! Изменение настроек (Pmax, Pi, Pcomp/Pscav) не изменит рабочий процесс если выбран режим работы регулятора частоты вращения «Index Mode». В этом режиме все настроечные параметры (фазы подачи топлива и газораспределения, количество подаваемого топлива) фиксируются чтобы создать хорошие условия для индицирования. Таким образом, оператор должен выбрать «RPM mode» перед тем, как вносить изменения.

На шаге 1 и 2 необходимо произвести индицирование и сравнить измеренную эффективную мощность с параметром «Estimated engine load» на MOP. Если они различаются более чем на 2%, то «Estimated engine load» необходимо скорректировать параметра «Fuel quality offset» на MOP.

Важно!!! Если ожидаемая и реальная эффективная мощность будут слишком сильно отличаться, то это может отрицательно повлиять на подачу цилиндровой смазки и на ограничения подачи топлива по нагрузке и давлению продувочного воздуха.

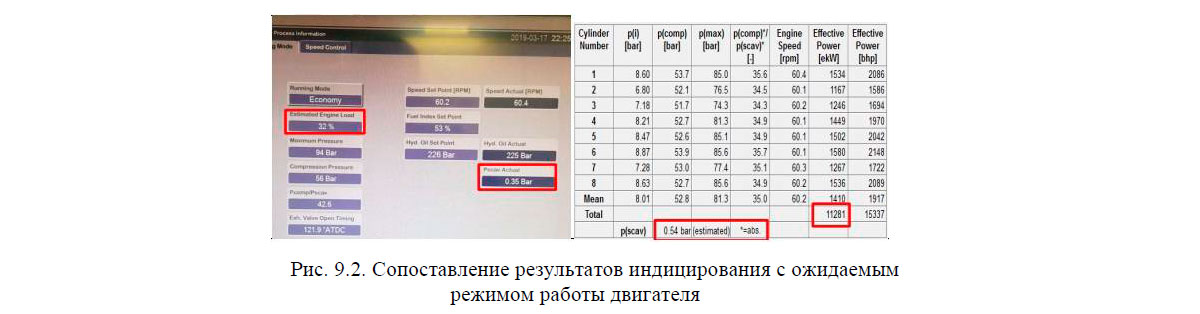

Один показательный случай из личного опыта авторов показан на рис. 9.2.

Экипаж судна жаловался на то, что двигатель не мог развить более 72 об/мин (на номинальном режиме 104 об/мин) из-за ограничения подачи топлива. После индицирования двигателя было определено следующее:

- Ожидаемая нагрузка двигателя на MOP была 32%, в то время как нагрузка, определенная при индицировании всего 24% (т.е. разница 8%)

- Кроме того давление продувочного воздуха на MOP было всего 0,35 бар, а измеренное при индицировании 0,54 бар.

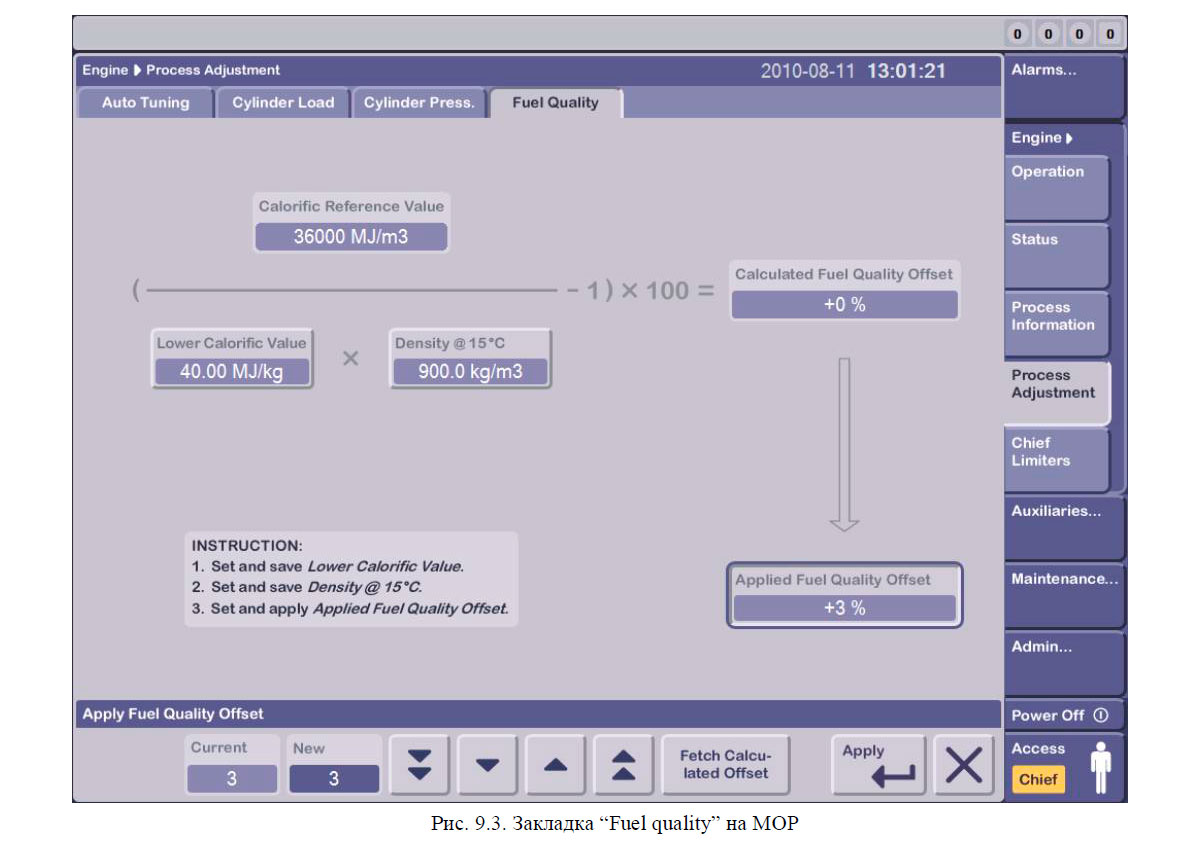

Для правильной работы двигателя и совпадения ожидаемой нагрузки с реальной необходимо в меню «Engine» выбрать раздел «Process Adjustment» и закладку «Fuel quality» (рис. 9.3), где задать характеристики используемого топлива, такие как его плотность (кг/м3) при 15°С, температуру топлива (°С) на входе в двигатель и его низшую теплотворную способность (МДж/кг). Система автоматически определит значение настроечного параметра «Fuel quality offset», но оператор должен подтвердить его ввод. При необходимости «Fuel quality offset» может быть задан оператором для того, чтобы достичь совпадения ожидаемой и реальной эффективной мощности.

Теперь, на шаге 4, необходимо провести повторное индицирование и оценить эффективность работы двигателя, а также есть ли необходимость проводить его настройку.

После оценки, если необходимо, Pcomp может быть скорректировано. Давление сжатия на отдельном цилиндре должно быть в диапазоне ± 1,5 бара от среднего давления сжатия по всем цилиндрам. Обычно, настраивать давление сжатия нет необходимости. Но если отклонение давления сжатия от среднего значения выходит за рамки диапазона, то ответственный механик должен убедиться в отсутствии механических дефектов перед настройкой.

Внимание!!! Возможная причина дисбаланса давления сжатия – это неплотность выпускного клапана или поршневых колец, износ цилиндровой втулки, прогар головки поршня, неправильные фазы газораспределения из-за не плотностей гидравлической системы или настройки демпфера выпускного клапана.

Pcomp может быть скорректировано в меню “Engine” → панель “Process Adjustment” → закладка “Fuel quality” → параметр Pcomp/Pscav offset. Pcomp/Pscav offset можно вычислить по формуле CRatio= ΔPComp / (PScav+1), где показания датчика давления продувочного воздуха Pscav приведены к абсолютному значению добавлением атмосферного давления в 1 бар.

Пример:

Если необходимо снизить Pcomp на 1.7 бар и Pscav равно 1.77 бар, то CRatio= -1.7/(1.77+1)= -1.7/2.77 = -0.6

Необходимо ввести -0.6 используя кнопку Pcomp/Pscav соответствующего цилиндра на MOP.

На шаге 6, если необходимо, Pi может быть скорректировано. Среднее индикаторное давление на отдельном цилиндре должно быть в диапазоне ± 0,5 бара от среднего значения по всем цилиндрам. Но если отклонение среднего индикаторного давления от среднего очень велико и необходимо очень сильно корректировать его значение на МОР чтобы получить приемлемые Pmax, Pcomp и Pi, то это говорит о механической неисправности.

Pi может быть скорректировано в меню “Engine” → панель “Process Adjustment” → закладка “Fuel quality” → параметр “High (Low) Load Offset”. Pi offset можно вычислить по формуле High (low) Load Offset = (ΔPi/Piср)×100.

Пример:

Если необходимо снизить Pi на 0,5 бар и Piср равно 12,5 бар, то

Load offset = -0.5/ 12.5 × 100 = -4.0

Необходимо ввести -4 используя кнопку “High Load Offset” соответствующего цилиндра на MOP, если мощность двигателя выше 50% от номинальной. И ввести -4 используя кнопку “Low Load Offset”, если мощность двигателя ниже 50% от номинальной.

На шаге 7, если необходимо, Pmax может быть скорректировано. Давление сгорания на отдельном цилиндре должно быть в диапазоне ± 3,0 бара от среднего значения по всем цилиндрам. Но если отклонение давления сгорания от среднего очень велико, то в этом случае правильно будет сначала проверить состояние элементов топливной системы, таких как изношенный топливный насос высокого давления, протекающий всасывающий клапан ТНВД, исправность форсунок и т.д.

Внимание!!! Значительный износ топливного насоса и другие механические неисправности не могут быть компенсированы без ремонта.

Pmax можно настроить прямым вводом корректирующего значения в барах используя кнопку Pmax offset на МОР (соответствует настойке механизма VIT на двигателях серии MC).

Пример:

Если необходимо снизить Pmax на 2 бара, то необходимо ввести -2 используя кнопку “ Pmax offset” соответствующего цилиндра на MOP.

Внимание!!! Корректировка давления сгорания на нагрузках ниже 25% может привести к чрезмерно повышенному Pmax на высоких нагрузках. Таким образом необходимо перепроверять давление сгорания при повышении нагрузки и при необходимости повторить настройку.

Описанный выше «ручной» метод настройки применим ко всем двигателям типа МЕ, оборудованным системой PMI-offline, однако, в наши дни все больше двигателей оборудуются системой PMI-online, которая постоянно измеряет рабочий процесс двигателя и позволяет проводить быструю и простую настройку двигателя.

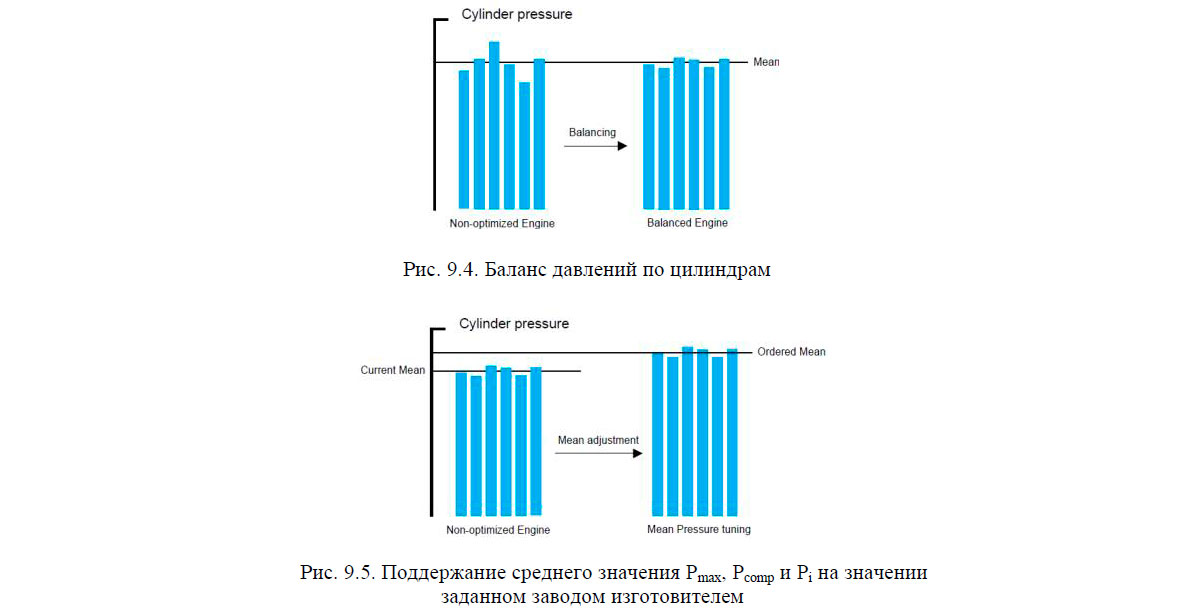

Система PMI-online позволяет равномерно распределять нагрузку по цилиндрам и поддерживать отклонения Pmax, Pcomp и Pi от средних значений в заданных пределах (рис. 9.4), а также постоянно поддерживать среднее Pmax, Pcomp и Pi на значении, заданном заводом изготовителем (рис. 9.5).

Снижение среднего давления сгорания на 1 бар, приводит к увеличению удельного расхода топлива в среднем на 0,2…0,25 г/кВт·ч.

Таким образом, система PMI-online позволяет снизить удельный расход (как правило на 0,5…1 г/кВт·ч, а иногда и до 3 г/кВт·ч), сократить выбросы СО2 на 2 %, снизить затраты на обслуживание и ремонт и уменьшить нагрузку на экипаж.

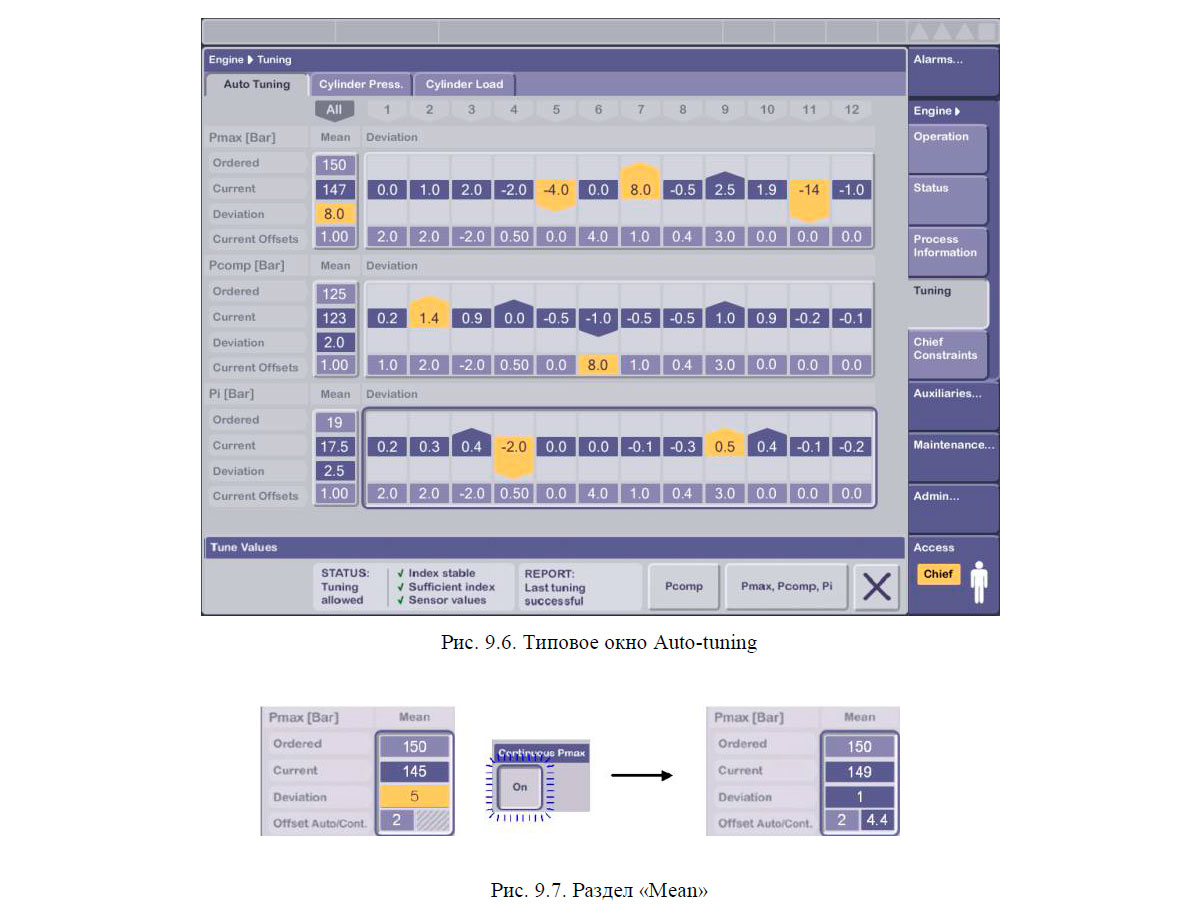

Ни рис. 9.6 представленно типовое окно Auto-tuning на MOP. Желтые стрелки показывают параметры с высоким отклонением от среднего значения, а цифры – уровень отклонения в барах (положительное значение – выше среднего, отрицательное – ниже).

Раздел «Mean» (рис. 9.7) показывает измеренное среднее значение заданного параметра, его значение, заданное производителем, их разницу и текущее общее значение поправки. При нажатии на раздел Mean в нижней части экрана появляется меню, где можно активировать функцию постоянного мониторинга и корректировки среднего значения к заданному уровню нажатием кнопки «ON».

Auto-tuning разрешен только если:

- Индекс постоянен, т.е. двигатель работает при стабильной частоте вращения и топливный индекс не изменен;

- Индекс достаточно высок, т.е. выше заданного минимального значения (обычно обеспечивающий более 25% нагрузки двигателя);

- Значения сенсоров, т.е. поступают показания сенсоров давления от PMI auto-tuning системы и отклонения между цилиндрами и от заданного значения не слишком большие.

Автоматическая настройка может быть реализована пошагово (полуавтоматически) путем последовательного нажатия кнопок «Pmax», «Pcomp» and «Pi» или же нажатием кнопки «All».

Литература

Двигатели MAN-B&W типа МЕ с электронным управлением - С. А. Карьянский, Е. М. Оженко [2019]