Общие сведения

Если огнетрубные котлы, имеющие высокую аккумулирующую способность, до некоторой степени поддаются регулированию при ручном обслуживании, то у современных водотрубных котлов, реагирующих на весьма незначительные отклонения в режимах, такое регулирование весьма затруднительно и приводит к большим тепловым потерям.

Весьма важно при работе котла поддерживать номинальные значения таких качественных параметров его, как давление пара, уровень воды в котле, давление и температуру топлива, коэффициент избытка воздуха и др. При ручном обслуживании возможны случаи перепитывания котла, упуска воды, запаздывания в регулировке количества подаваемого в топку воздуха. Избыток воды в котле снижает паропроизводительность, приводит к забросу воды в паровую магистраль, а упуск воды — к пережогу трубок, расстройству швов, появлению трещин и т. п. Применение автоматических средств регулирования вспомогательных котлоагрегатов наряду с общими преимуществами автоматики позволяет устранить перечисленные недостатки ручного регулирования.

Регулированию подвергаются следующие основные параметры котла: уровень воды; давление пара; соотношение воздух — топливо, т.е. соотношение между количеством сжигаемого топлива и воздуха.

Регулирование уровня воды прямодействующим регулятором

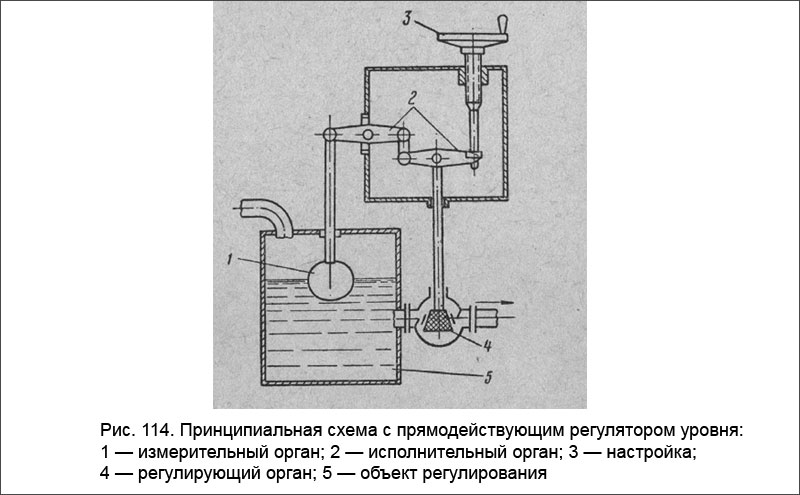

Схема регулирования приведена на рис. 114. Регулируемой величиной является уровень жидкости в резервуаре, зависящий от возмущающего воздействия (притока жидкости в резервуар). Воздействие фиксируется измерительным органом (поплавком) и через исполнительный механизм (орган) передается на регулирующий орган (клапан). Последний прикрывает или открывает сливной трубопровод. Такая система регулирования не требует на перемещение регулирующего органа (клапана) энергии постороннего источника. Регуляторы такой системы называют прямодействующими или регуляторами прямого действия.

Регуляторы прямого действия обладают пониженной чувствительностью. Они применяются в том случае, когда не требуется особой точности. Регулятор должен быть расположен вблизи объекта регулирования. В основном применяются в отопительной системе.

Если усилия измерительного элемента (датчика) недостаточны, то для усиления импульса, развиваемого датчиком, в систему автоматического регулирования вводится специальный усилительный орган или усилитель, использующий различные виды вспомогательной энергии. В этом случае регулятор будет называться регулятором непрямого действия.

Регулирование уровня воды регулятором непрямого действия

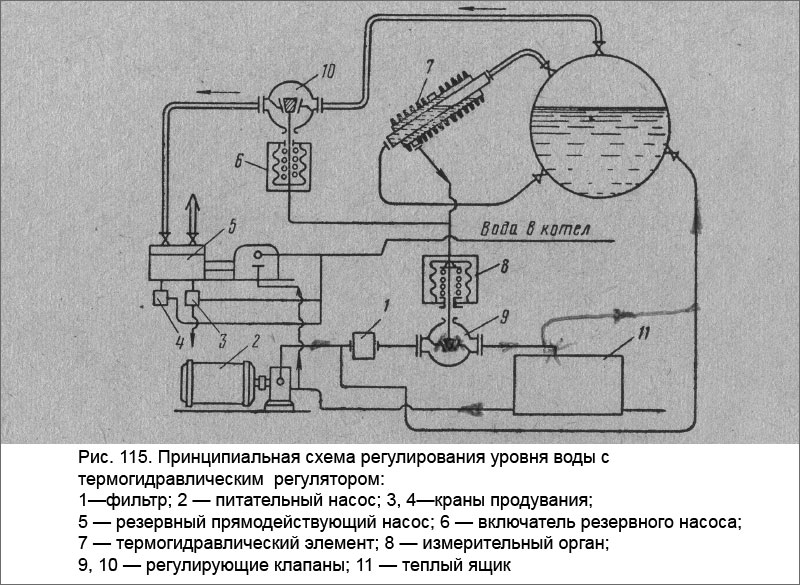

Принципиальная схема системы автоматического питания котла с термогидравлическим регулятором уровня воды изображена на рис. 115.

Термогидравлическое регулирование уровня осуществляется за счет работы измерительного органа (сильфона) и регулирующего органа (клапана), а также термогидравлического чувствительного элемента и включателя резервного насоса. Сильфоном называется гармоникообразный упругий цилиндр с глухим донышком. С изменением давления в термо-гидравлическом чувствительном элементе, донышко сильфона, прогибаясь в ту или другую сторону, через систему промежуточных элементов воздействует на регулирующий орган. Термо-гидравлический элемент (датчик) состоит из двух вставленных одна в другую трубок. Торцы наружной трубки герметически соединены с внутренней трубкой так, что между ними образуется кольцевое пространство, которое заполняется дистиллированной водой. Внутренняя трубка соединена с паровым и водяным пространством котла, а наружнаяс полостью сильфона. Ось чувствительного элемента устанавливается с некоторым наклоном к уровню воды в котле, поэтому, при незначительном изменении уровня воды в котле, во внутренней трубке датчика уровень изменяется значительно. С падением уровня воды внутренняя трубка заполняется паром, который отдает тепло дистиллированной воде в кольцевом пространстве, в последнем вода испаряется, что приводит к повышению давления и прогибанию донышка сильфона. В момент повышения уровня воды в котле пары дистиллированной воды конденсируются, воспринимающее сильфоном давление вновь изменяется. Для лучшего отвода тепла в окружающую среду наружная трубка чувствительного элемента (датчика) сделана ребристой.

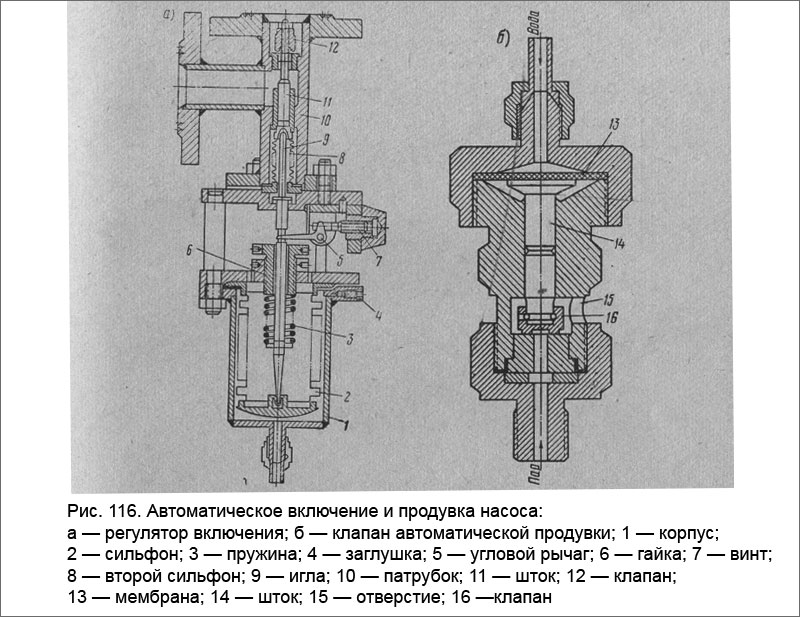

Принцип работы данной системы заключается в следующем. С понижением уровня воды в котле давление на сильфон измерительного органа увеличивается и регулирующий клапан прикрывается. Слив воды из системы питания котла в теплый ящик частично или полностью прекращается и увеличивается количество воды, подаваемой в котел питательным электронасосом. Если уровень воды в котле падает, несмотря на работу питательного электронасоса, то автоматически включается резервный паровой насос. Работой резервного питательного насоса управляет регулятор включения. Устройство регулятора включения показано на рис. 116. Под действием определенного давления на сильфон (рис. 116, а) открывается клапан 12 и пар из котла поступает в золотниковую коробку питательного насоса. Для усиления чувствительности регулятора включения насоса вместо уплотнения штока в корпус его вмонтирован второй сильфон 8. Активная площадь этого сильфона и площадь проходного сечения клапана 12 равны, поэтому для перемещения клапана не требуется значительных усилий. Настройка регулятора осуществляется путем изменения силы упругости пружины с помощью гайки. Воздух при настройке удаляется через заглушку. Ручное управление регулятором можно производить винтом 7 и угловым рычагом 5. Для предохранения регулирующего клапана от возможного засорения в магистраль включен фильтр. Во время бездействия парового поршневого насоса в паровых цилиндрах скапливается конденсат. Продувка насоса производится кранами 3 и 4 (см. рис. 115), установленными в полостях паровых цилиндров насоса. В первый момент срабатывания регулятора давление пара на насос будет недостаточным для его работы, но давление в полости цилиндра обеспечит подъем клапана 16 (см. рис. 116,б) и конденсат через отверстие 15 будет удаляться из цилиндра в атмосферу. При работе резервного насоса резиновая мембрана 13 под давлением воды прогнется и, воздействуя на клапан через шток 14, прекратит продувку цилиндров. Рассмотренный регулятор уровня воды непрямого действия является значительно совершенным, обеспечивающим достаточную точность регулирования. Более высокую надежность регулирования обеспечивают регуляторы системы ЦНИИ им. акад. А. И. Крылова.

Гидравлический регулятор питания системы ЦНИИ имени академика Крылова

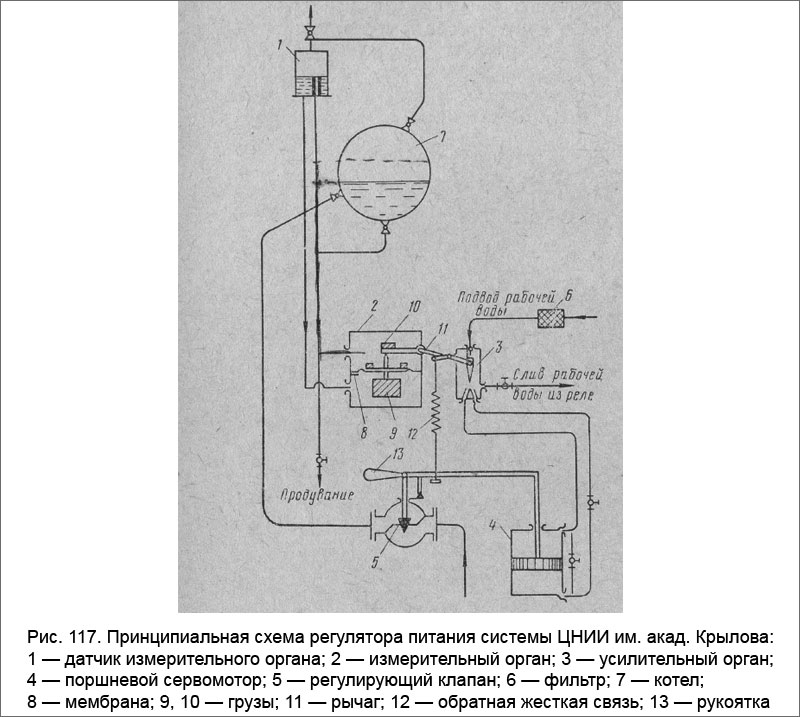

Принципиальная схема регулятора питания системы ЦНИИ им. акад. Крылова изображена на рис. 117. Датчик измерительного органа (конденсационный сосуд) 1 соединен трубопроводами с водяным и паровым пространством котла и с нижней и верхней полостями измерительного органа 2. Используемая рабочая среда (питательная вода) в регуляторе очищается фильтром. При включенном регуляторе на мембрану 8 действует сила, равная весу столба жидкости, направленная снизу вверх и уравновешенная грузами 9 и 10. С изменением уровня воды в котле нарушается равновесие сил, действующих на мембрану, последняя прогибается, поворачивает в ту или другую сторону рычаг, который в свою очередь через систему рычагов управляет усилительным органом и работой питательного насоса с электроприводом, а также включает в соответствующий момент цепь сигнализации и защиты.

Усилительный орган струйного типа соединен питательной системой котла с полостями поршневого сервомотора. Для повышения скорости воды, а следовательно, и для увеличения ее кинетической энергии в корпусе усилителя имеется сопло. В случае поворота качающейся трубы вода через сопло поступает в верхнюю или нижнюю полость сервомотора, перемещая поршень. Поршень через систему рычагов изменяет величину проходного сечения питательного регулирующего клапана.

Жесткая обратная связь восстанавливает равновесие усилительного органа, т. е. устанавливает качающуюся трубку усилителя в ближайшее среднее положение, при котором рабочая вода через отверстие в корпусе усилителя сбрасывается в теплый ящик. Питательный регулирующий клапан 5 удерживается сервомотором в положении, при котором обеспечивается рабочий уровень в котле.

Регулирующий клапан можно открывать и закрывать вручную рукояткой 13. Кроме рассмотренных выше гидравлических регуляторов уровня воды непрямого действия, вспомогательные котлы могут иметь пневматические и электромеханические регуляторы питания. Наибольшее применение получили электромеханические регуляторы.

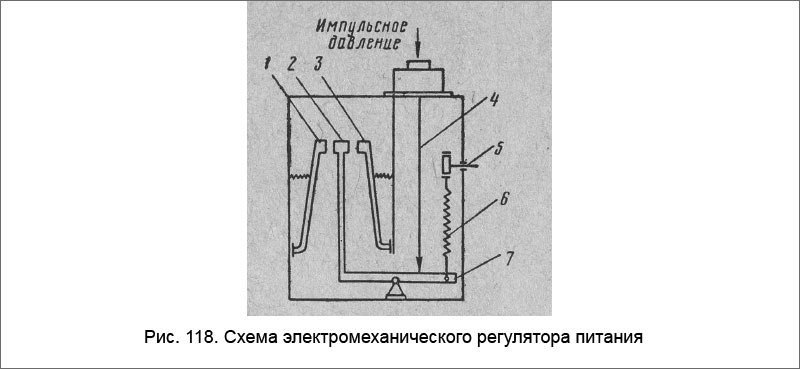

Электромеханический регулятор питания

Схема электрического регулятора питания с мембранным измерительным органом показана на рис. 118. С изменением уровня воды в котле термогидравлический чувствительный элемент оказывает на мембрану (на рис. не показана) различное импульсное давление. Усилие мембраны, передаваемое через иглу 4 на рычаг 7, при нормальном уровне воды, уравновешивается пружиной обратной связи 6.

Электрический питательный насос в этом случае работает на нормальном режиме. При понижении уровня воды в котле гидростатическое давление на мембрану увеличивается, игла поворачивает рычаг, средний контакт 2 замыкается с контактом 3 и через соответствующее электрореле увеличивает производительность электронасоса.

При повышении уровня воды средний контакт замыкается с контактом 1 и электрореле снижает производительность электронасоса, а при необходимости и выключает его. Нажатие пружины обратной связи регулируется поворотом эксцентрикового валика 5, который связан с реверсивным электродвигателем (сервомотором) с помощью редуктора. В зависимости от того, на какой контакт замкнется контакт 2, вращение сервомотора обеспечивает поворот эксцентрикового валика 5 таким образом, чтобы пружина обратной связи способствовала бы через рычаг 7 возврату контакта 2 в среднее положение. Такого типа регуляторы обеспечивают весьма высокую точность регулирования уровня воды в котле.

Регулирование давления пара

Во вспомогательных котлах регулирование давления пара производится путем изменения количества сжигаемого топлива и подачи воздуха, т.е. путем регулирования процесса горения.

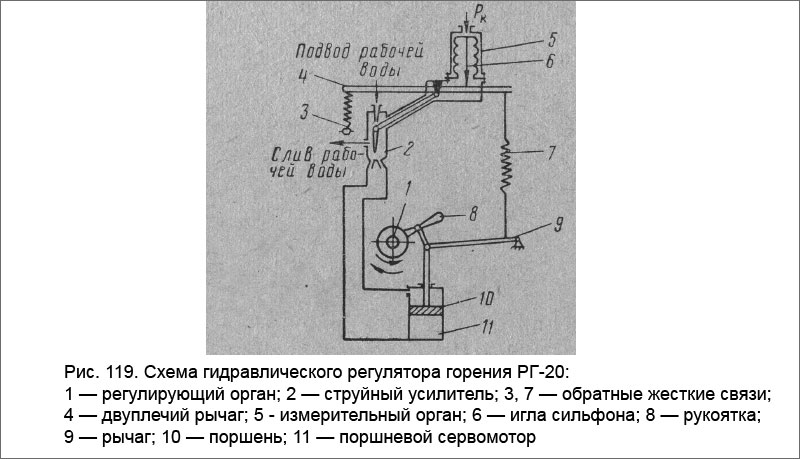

По конструктивному выполнению регуляторы процесса горения делятся на механические, гидравлические, пневматические и электрические. Механические регуляторы имеют большое количество механических передач, недостаточную чувствительность и в судовых котельных установках не применяются. Пневматические регуляторы нашли незначительное применение ввиду трудоемкости их настройки из-за большого количества регулирующих органов. Принцип поддержания постоянного давления гидравлическим регулированием горения показан на схеме рис. 119.

При незначительном увеличении давления пара в импульсном трубопроводе, сильфон измерительного органа прогибается, игла 6 воздействует на двуплечий рычаг и качающаяся трубка струйного усилителя смещается в сторону оси левого приемного сопла. В нижней полости сервомотора увеличивается давление, перемещающее поршень 10 в верхнее положение и через систему рычагов перекрывает клапан 1.

Одновременно, с помощью рычага 9 воздушным регистром уменьшается подача воздуха (воздушный регистр на рис. 119 не показан). При незначительном понижении давления пара в котле происходит обратный процесс. В случае выхода регулятора из строя управление горением можно производить вручную рукояткой 8. При этом сервомотор и усилитель разобщаются. Такая схема регулирования режима горения, по сравнению с обычным обслуживанием, позволяет получать существенную экономию топлива, так как количество сжигаемого топлива взаимно согласовывается с количеством поступающего в топку воздуха.

Приборы контроля, применяющиеся в системах автоматического регулирования

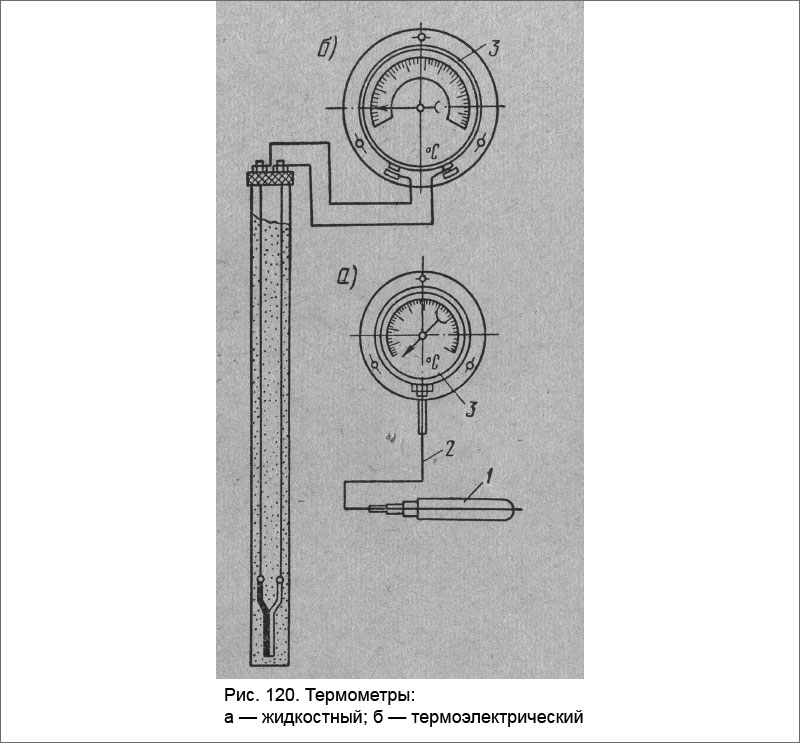

Ртутные термометры, которыми можно измерять температуру от 0 до +500° С, имеют небольшую механическую прочность и показания их часто отстают от действительных изменений температуры; в системах автоматического регулирования применяются редко.

Жидкостные или газовые манометрические термометры, показанные на рис. 120, этих недостатков не имеют. Термобаллон 1 жидкостного термометра (рис. 120, а) заполняется легкоиспаряющейся жидкостью (ацетоном, хлорметилом, или инертным газом) и с помощью капиллярной трубки 2 сообщается с обычным манометром 3, шкала которого градуируется в °С.

Манометр устанавливают на щите управления, а термобаллон помещают в среду, температура которой изменяется. С повышением температуры среды давление в баллоне возрастает, и стрелка, поворачиваясь на определенный угол, показывает истинную температуру.

Температура в топке и уходящих газов обычно измеряется термоэлектрическим термометром (термопарой), показанным на рис. 120,б.

Термопара представляет собой две проволоки, изготовленные из различного материала, помещенные в стальной корпус, заполненный изоляционным материалом. Концы проволок спаяны. При изменении температуры среды в разнородных проволоках возникают микротоки, приводящие к изменению положения стрелки гальванометра 3, соединенного со свободными концами проволок. Шкала гальванометра градуируется в °С.

Сигнализация и защита систем автоматического регулирования работы вспомогательных котлов осуществляется с помощью применяющихся релейных и других приборов.

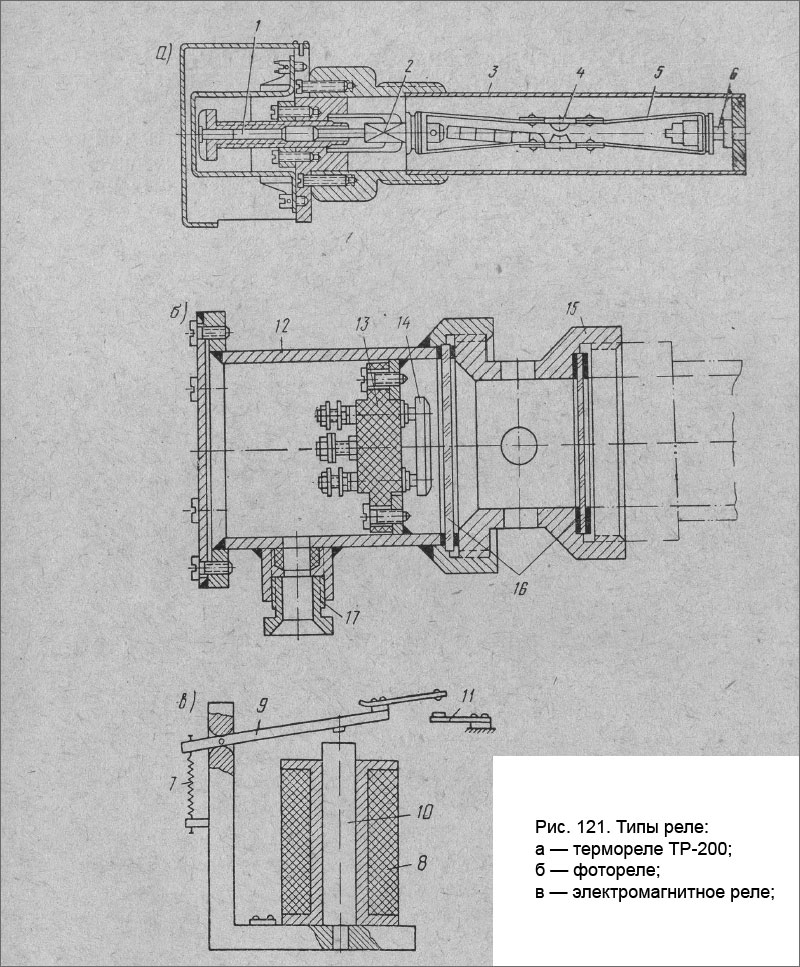

Термореле, связанное через электрические устройства с регулирующим органом и приборами звуковой и световой сигнализации, показано на рис. 121, а. Термореле представляет собой датчик-предельной температуры воды или пара в котлах. Внутри латунной трубки 3 установлены две плоские инварные (сплав железа с никелем) пружины 5 с контактами 4. Один конец пружины тягой 2 соединен с регулировочным винтом 1, второй свободно закреплен на оси латунной трубки 6, где с помощью регулировочного винта между пружиной и буртиком винта устанавливается определенный зазор. Корпус термореле ввинчивается в штуцер, установленный на контролируемом объекте. В связи с тем, что инвар имеет значительно меньший коэффициент линейного расширения, с повышением температуры среды пружина не будет растягиваться до тех пор, пока не выберется зазор между нею и буртиком оси 6. При определенной температуре зазор выберется и контакты пружин разомкнутся, при этом возникший импульс будет передан в электрическую цепь.

В системах автоматического регулирования котлов используют фотореле, как датчик горения. Фотореле показано на рис. 121, б.

Принцип работы фотореле заключается в изменении электрического сопротивления фотоэлемента 14 при изменении степени его освещенности. Стекла 16, вставленные в корпус реле со стороны топки, являются средством защиты фотосопротивления. Корпус фотоэлектронного реле 12 крепится к фронту котла втулкой 15. К полупроводниковому фотосопротивлению 14 от силовой сети подводится кабель через уплотнительный сальник 17 и изоляционную панель 13.

Цепь системы зажигания топлива разрывается в том случае, когда световой поток факела топки уменьшает сопротивление полупроводника. При обрыве факела сопротивление проводника резко увеличивается, включается цепь защиты (закрываются электромагнитные клапаны на топливной и питательной системах котла) и включается цепь сигнализации.

В системах электрического регулирования судовых вспомогательных котлов наиболее часто применяется электромагнитное реле.

Электромагнитное реле показано на рис. 121, в. В случае прохождения тока через катушку 8 сердечник 10 притягивает якорь 9 и замыкает контакт 11. В этом случае объект регулирования включится. При обесточивании катушки пружина обратной связи 7 размыкает контакт, т. е. воздействует на регулируемый объект. Такое реле имеет нормально открытые контакты, т.е. контакты, которые при отсутствии тока разомкнуты.