Состав паровых энергетических установок

Основными элементами судовой паровой энергетической установки являются:

- паровой котел (парогенератор), предназначенный для выработки пара;

- главная паровая турбина или машина, преобразующая тепловую энергию водяного пара в механическую энергию, используемую для приведения в действие движителя судна;

- вспомогательные механизмы и системы, обеспечивающие работу котла и всей пароэнергетической установки судна;

- гребной винт (или другой движитель) для преобразования энергии вращения главной турбины в упор, приложенный к судну;

- валопровод для передачи мощности от главной турбины к движителю.

Пар для главной турбины или машины и обслуживающих ее вспомогательных паровых механизмов вырабатывает паровой котел, представляющий собой закрытый сосуд, в котором под действием теплоты, выделяемой при сгорании топлива, вода превращается в пар с давлением выше атмосферного. Для работы главных паровых турбин или машин применяют перегретый пар, который получают в котле с помощью смонтированного в нем специального пароперегревателя. Паровой котел должен обладать достаточной прочностью и выдерживать требуемые давления и высокие температуры пара.

Пар из котла по трубопроводам транспортируется к потребителям, к числу которых относятся главные и вспомогательные паровые турбины или машины, паровые приводы палубных механизмов (брашпили, грузовые лебедки), а также различные санитарно-бытовые устройства судна.

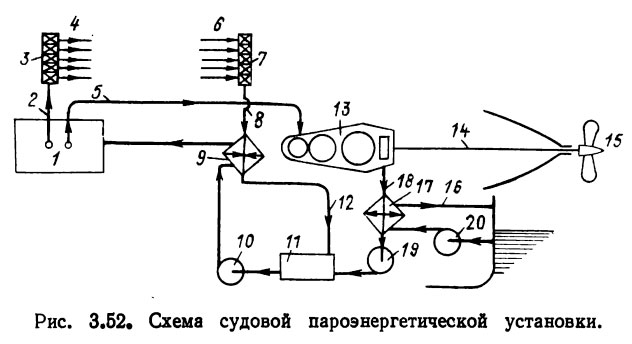

На рис. 3.52 представлена простейшая схема пароэнергетической установки судна. Вырабатываемый в котле 1 пар по трубе 5 поступает в главную паровую машину 13, где тепловая энергия пара преобразуется в механическую работу вращения гребного вала 14 с насаженным на него гребным винтом 15. Отработавший в главной паровой машине пар по трубе 18 поступает в конденсатор 17, через змеевик которого насосом 20 прокачивается забортная вода, отводимая за борт по трубе 16.

В конденсаторе отработавший пар, соприкасаясь с холодной поверхностью трубок змеевика, конденсируется (превращается в воду), и образовавшийся конденсат насосом 19 откачивается в теплый ящик 11, а затем насосом 10 через змеевик подогревателя 9 подается для питания котла. Часть пара из котла 1 по трубе 2 направляется к распределительной батарее 3, из которой по системе труб 4 поступает ко всем вспомогательным механизмам, обслуживающим главную машину и паровой котел, а также к механизмам общесудовых систем и другим потребителям судна.

Пар, отработавший во вспомогательных механизмах, по системе труб 6 собирается в батарее 7, из которой по трубе 8 направляется в подогреватель 9, по змеевику которого, как указывалось ранее, проходит в котел вода (конденсат). Проходя по змеевику, отработавший пар отдает свою теплоту воде, нагревает ее и, превращаясь в конденсат, по трубе 12 стекает в теплый ящик. Как видно из схемы, пар, вышедший из котла по трубам 5 и 2, вновь возвращается в котел в виде конденсата по трубе.

Системы пара

Системы пара предназначены для подачи его от парового котла к главным и вспомогательным механизмам и устройствам. По назначению различают систему главного пара для подачи его от котла к главным паровым турбинам или машинам и систему вспомогательного пара для подвода пара к вспомогательным механизмам, устройствам, теплообменным аппаратам, производственному оборудованию и на обеспечение хозяйственных нужд судна.

Паропроводы могут работать при высоких параметрах пара. Трубопровод системы главного пара является наиболее нагруженным участком системы, поэтому сопротивление движению пара в нем должно быть минимальным, а его живучесть и надежность — максимальными. Во избежание разрушения трубопровода от тепловых расширений предусматривают надежную компенсацию его труб. Трубопровод покрывают изоляцией от потерь тепла пара в окружающее пространство и для защиты личного состава от ожогов, а материалы труб, арматуры и прокладок выбирают в соответствии с параметрами пара.

Чтобы уменьшить сопротивление движению пара, трубопровод главного пара делают коротким, с наименьшим числом изгибов, небольшим количеством путевой арматуры, а также с наиболее выгодным диаметром труб. Для повышения надежности главный паропровод размещают так, чтобы его ветви дублировали друг друга и обеспечивали непрерывную работу паровых турбин или машин в случае выхода из строя одной из ветвей.

Для снятия тепловых напряжений с трубопроводов в местах их жесткого крепления с неподвижными судовыми конструкциями (переборками, механизмами и т. п.) устанавливают компенсаторы. В трубопроводах главного пара чаще всего применяют складчатые гофрированные и гладкие П-образные компенсаторы. Кроме того, в схемах паровых трубопроводов предусматриваются изгибы труб по определенным радиусам для самокомпенсации. Складчатые и волнистые компенсаторы используются редко ввиду их громоздкости и сложности изготовления.

В качестве изоляционного материала для покрытия трубопроводов пара используют асбест, ньювель, совелит и другие материалы, обладающие низкой теплопроводностью. Трубопровод главного пара, как правило, изготовляют из стальных цельнотянутых труб со стальной литой арматурой. Для уплотнения соединения труб и арматуры применяют паронит или металлические прокладки.

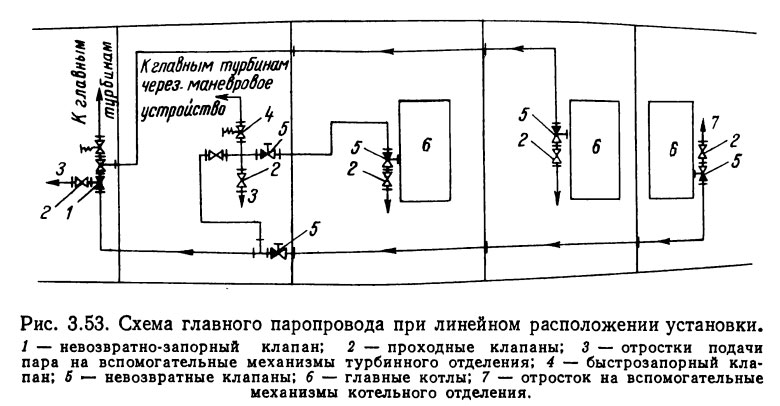

В зависимости от размещения главных механизмов трубопроводы главного пара на судне имеют линейное или эшелонное расположение. На рис. 3.53 дана схема трубопровода главного пара при линейном расположении установки. Каждый турбозубчатый агрегат ТЗА данной установки находится в отдельном отсеке. Для повышения живучести трубопровода магистрали от первого и второго котлов расположены на разных бортах, а от третьего котла — в диаметральной плоскости. Главный трубопровод от второго котла проходит по борту, через первое турбинное отделение и носовую переборку второго турбинного отделения. Во втором турбинном отделении магистраль подходит к маневровому устройству кормового ТЗА. Главный трубопровод от третьего котла проходит сквозь носовую переборку первого турбинного отделения к маневровому устройству носового ТЗА.

От клапана пароперегревателя первого котла трубопровод проходит по борту вдоль второго и третьего котельных отделений к разобщительному клапану в носовом турбинном отделении, после чего разветвляется на две магистрали: одна соединяется с трубопроводом главного пара носового ТЗА, другая (во втором турбинном отделении) с маневровым устройством кормового ТЗА. Такая схема позволяет на малых ходах судна пользоваться паром от одного из котлов для питания обоих ТЗА. На судах эта схема получила широкое распространение.

Для спуска конденсата на главном паропроводе имеются клапаны продувания. В местах прохода трубопровода перегретого и насыщенного пара через переборки устанавливают переборочные фланцы либо переборочные уплотнения.

Система отработавшего пара

Система отработавшего пара предназначена для сбора отработавшего пара от всех паровых механизмов и отвода его в конденсаторы, а также для подачи к некоторым потребителям.

В каждом машинном и котельном отделениях трубопроводы отработавшего пара от всех механизмов собираются в общую магистраль своего отделения, которая через разобщительный клапан присоединяется к общей магистрали отработавшего пара всей пароэнергетической установки. В котельных отделениях отработавший пар собирается в одну магистраль и направляется на подогрев питательной воды в водоподогреватель, а затем в главный конденсатор машинного отделения. В период разборки водоподогревателя эта магистраль переключается на общую магистраль отработавшего пара, по которой пар поступает в конденсатор. Отработавший пар можно использовать также для подогрева воды в теплом ящике и уравнительном бачке уплотнений главных турбин, для хозяйственных нужд и т. п.

Общая магистраль отработавшего пара всегда проходит под подволокой машинно-котельных отделений совместно с трубопроводами главного и вспомогательного пара. Для предохранения от тепловых расширений на магистрали устанавливают линзовые компенсаторы, а трубам магистрали и ответвлений придают такую форму, которая обеспечивает их самокомпенсацию. Трубопровод отработавшего пара изготовляют из стальных цельнотянутых труб, а его арматуру — из стали. В качестве прокладочного материала применяют паронит. Все трубы отработавшего пара изолируют асбопухшнуром и обшивают асботканью. Состояние отработавшего пара контролируют мановакуумметрами и ртутными термометрами.

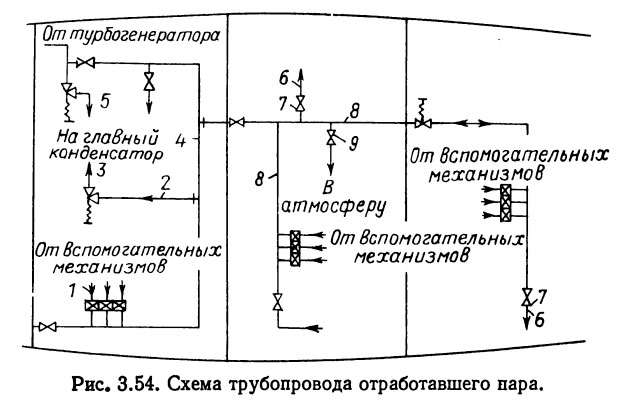

На рис. 3.54 показана схема трубопровода отработавшего пара. Отработавший пар от вспомогательных механизмов в каждом котельном отделении поступает в паросборную трубу 8, из которой через клапан 7 по трубе 6 направляется в подогреватель питательной воды. В турбинном отделении отработавший пар от вспомогательных механизмов по трубе 1 поступает в общую магистраль 4 отработавшего пара, а из нее — в уравнительный бачок уплотнений главных турбин. По трубе 5 пар расходуется на нагрев вода в теплом ящике, а излишки пара по трубе 2 направляются в главный конденсатор через предохранительный клапан 3. От главного циркуляционного насоса отработавший пар поступает непосредственно в главный конденсатор. При внезапном повышении давления в общей магистрали выше допустимого значения излишки отработавшего пара через предохранительный клапан 9 выходят в атмосферу.

Системы продувания

Главные и вспомогательные турбины, паровые машины и обслуживающие их трубопроводы перед пуском должны быть продуты от скопившегося в них конденсата. В систему продувания входят трубопроводы продувания высокого и низкого давления и трубопровод продувания котлов. Все трубы продувания прокладываются под настилом и изолируются лишь на открытых местах во избежание ожогов обслуживающего персонала.

Полости высокого давления главных и вспомогательных механизмов и паропроводов каждого машинного и котельного отделения соединяются сборными трубами с магистралью продувания высокого давления.

В котельном отделении паровые механизмы, все клапаны насыщенного и перегретого пара на магистралях, отдельные клапаны на пароперегревателе и на верхнем коллекторе котла, а также трубопровод главного пара продувают в особую сборную магистраль, которая связана с общей магистралью продувания высокого давления через невозвратно-запорный клапан. В машинном и котельном отделениях конденсат во время продувания отводится за борт.

Полости низкого давления вспомогательных механизмов и клапанных коробок отработавшего пара всех котельных и машинных отделений связаны трубопроводом с общей магистралью продувания низкого давления. Эта магистраль проходит по всем машинным и котельным отделениям и сообщается трубами с главными конденсаторами машинных отделений или любым другим конденсатором.

Магистраль продувания низкого давления в каждом машинном и котельном отделениях имеет разобщительные краны, которые позволяют производить спуск конденсата из магистрали через особый клапан прямо в трюм. Через магистраль продувания низкого давления продувают и участки магистрали отработавшего пара. Полости за клапанами котельных предохранительных клапанов и ресиверов главных турбин продувают прямо в трюм.

В трубопроводе системы продувания котлов верхний коллектор котла продувают для удаления пены с поверхности воды, нижние — для удаления шлама, образующегося в результате фосфатирования, а также для продувания воды, если она имеет повышенную соленость и жесткость. Продувку пароперегревателя котла производят в том случае, если заброс воды происходит из верхнего коллектора, и во время разведения паров в котле.

Системы уплотнений и отсоса пара от лабиринтовых уплотнений главных турбин

В главных паровых турбинах имеют место утечки пара вдоль оси ротора, в районе опор между шейками вала и корпусом турбины. Утечек можно избежать, установив на валу турбины и корпусе лабиринтовые уплотнения. Чтобы обеспечить уплотнения полостей турбины только за счет лабиринтов, необходимо большое количество последних, что усложняет конструкцию турбины. Для упрощения лабиринтового уплотнения к нему присоединяют трубопровод системы отсоса и уплотнения пара. Система отсоса и уплотнения пара предохраняет от воды циркулирующее в подшипниках турбины масло.

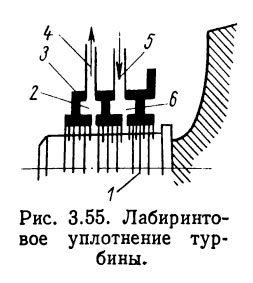

Лабиринтовое уплотнение показано на рис. 3.55. На конец вала ротора надета рубашка с уплотнительными гребнями (ножами) 1, которую охватывает вкладыш 3, также имеющий гребни, входящие между гребнями рубашки вала. Вкладыш укреплен в концевой части статора. По длине вкладыша расположены две камеры: первая от турбины — уплотнительная 5, вторая — отсасывающая 2, из которой по трубе 4 пар отсасывается в вакуумный холодильник турбинной установки.

У турбины высокого давления пар из корпуса турбины через уплотнительные гребни 1 проникает в камеру 6 со значительно пониженным давлением. Камера 6 трубой 4 соединена с трубой 5 и уравнительным бачком. Пар из камеры устремляется в уравнительный бачок, поскольку давление его в камере выше, чем давление в бачке. Одновременно пар проходит по второму ряду уплотнительных гребней и с еще более пониженным давлением попадает в камеру 2, а из нее вместе с воздухом, проникающим снаружи через последний ряд уплотнительных гребней, поступает по трубе 4 в вакуумный холодильник, который непрерывно охлаждается забортной водой. У турбины низкого давления в камере лабиринтового уплотнения, связанного трубкой с уравнительным бачком, давление пара будет выше давления в самой турбине, поэтому пар из уравнительного бачка направится в камеру турбины низкого давления, а из него будет проникать в полость турбины и в камеру 2, которая также связана трубкой с вакуумным холодильником.

Таким образом, благодаря отсосу из камеры 2 пар из турбины высокого давления не может проникнуть в машинное отделение, а в турбине низкого давления прекращается подсос наружного воздуха вследствие уплотнения лабиринта паром, поступающим из уравнительного бачка.

Литература

Судовые системы и трубопроводы - Овчинников И.Н., Овчинников Е.И. [1988]