Покрытия труб и устройств

Точечная коррозия грузовых танков появляется обычно после четырех лет эксплуатации. Причинами ускоренной коррозии внутренних поверхностей танков являются следующие:

- недостаточная коррозионная стойкость стали с высоким сопротивлением на разрыв, которая часто используется при строительстве танкеров с двойным корпусом;

- листы внутреннего дна и настила палубы двухкорпусных судов тоньше, чем на танкерах с одинарным корпусом;

- в балластном переходе грузовые танки остаются незаполненными, в результате в них создается агрессивная среда, ускоряющая коррозию;

- присутствие микроорганизмов, способствующих коррозии и образованию бактерий в оставшейся воде и отстое;

- повышенная температура, в связи с отсутствием в двойном корпусе эффективного охлаждения забортной водой.

Негативное воздействие коррозии может исключить все преимущества безопасности, создаваемые двойным корпусом. Это воздействие сопровождается высоким риском образования за 7 ... 10 лет эксплуатации мелких отверстий на месте точечной коррозии и утечкой нефти в балластные танки, находящиеся между корпусами, а также риском снижения прочности конструкций.

Наиболее эффективным с точки зрения затрат и практики эксплуатации судна является нанесение высококачественного покрытия в грузовых танках при его постройке. Особое значение для сохранения покрытий является обеспечение доступа в танки и их вентиляция, а также предотвращение проникновения груза в незаполненные отсеки или балластные танки.

Существует такой вид разрушений покрытия грузовых танков, как небольшие вздутия или сколы покрытия (блистеры), возникающие вследствие нарушения технологии перевозки грузов или мойки танков.

Для защиты от коррозии рекомендуется применять современные надёжные покрытия ВМП (высокодисперсные металлические порошки), отвечающие мировым стандартам. Ассортимент защитных материалов ВМП включает:

- цинконаполненные композиции ЦИНОТАН, ЦИНОЛ, ЦВЭС, ЦИНЭП, ЦИНОТЕРМ, шпатлёвки ЦИНМАСТИК, которые отличаются содержанием порошка и типом связующего; они защищают сталь по катодному механизму, подобно цинковым металлическим покрытиям (как «холодное» оцинкование стали);

- эмали на полиуретановой основе АЛЮМОТАН, ФЕРРОТАН, ПОЛИТОН-УР. Полиуретановые материалы обладают уникальным комплексом свойств, сочетая механическую прочность, устойчивость к абразивному износу, эластичность и повышенную химическую прочность, в том числе к воздействию нефти, нефтепродуктов, растворов солей, кислот и щелочей. Срок межремонтной службы составляет более 10 ... 15 лет. Наносятся обычными лакокрасочными средствами, допускается окраска при отрицательных температурах (до -150 °С) и повышенной влажности воздуха (до 98 %).

Долговременная защита обеспечивается при применении этих материалов в комплексных системах покрытий по схеме цинконаполненная композиция (грунт) и эмаль (покрывной слой).

На границе раздела металлической поверхности грузового танка с жидким грузом может произойти отрицательный физико-химический процесс - полимеризация, который сопровождается образованием густой каучукообразной массы. Её практически невозможно удалить ни химическим, ни механическим способом в условиях эксплуатации танкера, поэтому остаётся единственный вынужденный способ - вывод судна из эксплуатации с удалением (вырезом) всего повреждённого корпуса трюма. Причиной возникновения такого аварийного процесса является нарушение режима сохранения и перевозки жидкого груза, особенно в отношении поддержания постоянного рекомендованного температурного режима, а также влажности и внешних условий транспортировки.

Наиболее эффективным методом защиты балластных танков от коррозии является система электролитической очистки балластных танков морских судов, которая рекомендуется к применению в случаях, если другие методы очистки технически невозможны или экономически нецелесообразны. Магниевые ленты устанавливаются в балластных танках с помощью сварки или струбцин. На каждые 15 пог. м ленты необходим один электрический контакт. Расстояние между лентой и очищаемой поверхностью должно быть примерно 50 см. После проверки электрического контакта между лентой и корпусом балластные танки заполняются морской водой, в которой начинается электролитический процесс. Чем больше соленость морской воды и выше температура, тем активнее происходит реакция. Водород, выделяемый в процессе реакции, должен иметь возможность беспрепятственно покидать балластный танк. В радиусе 3 м от места выхода водорода должны быть запрещены курение и проведение огневых работ. Известковый слой, образующийся на поверхности в процессе реакции, способствует отслоению ржавчины, непрочно держащейся краски и других загрязнений. Известковый слой серого цвета, мягкий и легко удаляется во влажном состоянии водой под высоким давлением (примерно 600 бар).

После выборки продуктов очистки балластные танки необходимо высушить, используя специальное оборудование, после чего поверхность готова к установке жертвенных анодов и покраске.

Компенсаторы тепловых расширений

Для обеспечения надежной эксплуатации судовых систем, паропроводов, систем забортной воды, перекачки жидких и газовых нефтепродуктов широко применяются различные устройства, компенсирующие осевые, сдвиговые и угловые перемещения трубопроводов.

Современным способом продления срока эксплуатации трубопроводных систем является использование компенсаторов, так как они помогают предотвратить различные процессы, происходящие в трубах из-за периодических изменений температуры стенки труб, давления и разного рода вибраций. Отсутствие компенсаторов на трубах может привести к таким нежелательным последствиям, как изменение длины трубы, ее расширение либо сжатие и в дальнейшем - к разрыву трубопровода.

Существуют компенсаторы трубные П-образной формы, сальниковые, линзовые и сильфонные. Наиболее простым способом является применение естественной компенсации за счет деформации самого трубопровода с использованием при этом колен П-образной формы.

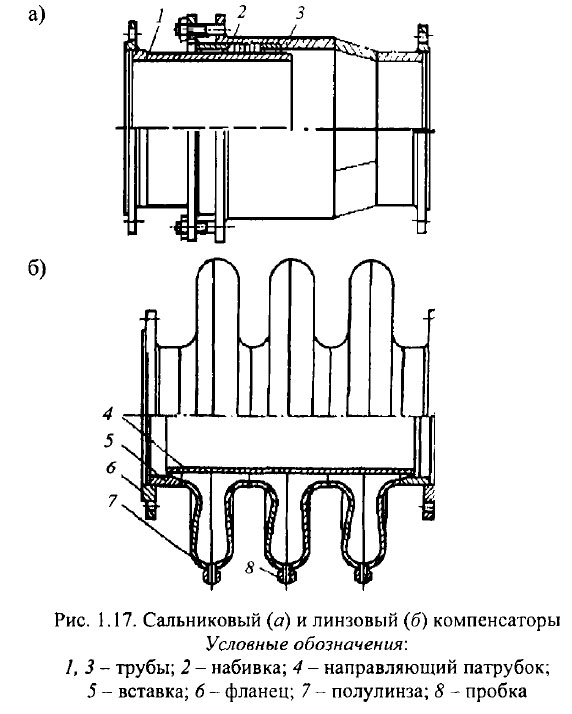

Сальниковые компенсаторы (рис. 1.17 а) характеризуются большой компенсирующей способностью, простотой конструкции и изготовления, применяются только для компенсации прямых участков трубопроводов пара и выпускных газов (при Ру до 1,6 МПа и t до 400 °С), в случае износа набивки не обеспечивая герметичности соединения. Имеют ряд серьезных недостатков. С одной стороны, сальниковый компенсатор может обеспечить компенсацию любых по величине осевых перемещений, с другой - сейчас не существует сальниковых уплотнений, способных обеспечивать герметичность трубопроводов с горячей водой и паром в течение длительного времени. В связи с этим требуется регулярное обслуживание этих компенсаторов, но даже это не спасает от протечек теплоносителя, а значительно усложняет их, делая более дорогими.

Линзовые компенсаторы применяются для трубопроводов отработавшего пара и газов (Ру ≤1,0 МПа и t ≤ 300 ... 500 °С) в основном в тепловых системах, газовых магистралях, водо- и нефтетрубопроводах (рис. 1.17 б). Они способны воспринимать осевые и радиальные усилия, обладают компактностью и герметичностью, но сложны в изготовлении. Количество линз принимается в зависимости от необходимой компенсирующей способности, на которую влияют диаметр и толщина стенки линз. Жесткость этих компенсаторов такова, что для их деформации требуются значительные усилия. При этом линзовые компенсаторы обладают весьма низкой компенсирующей способностью по сравнению с другими типами компенсаторов, к тому же их изготовление является достаточно трудоемким, а большое количество сварных швов (что вызвано технологией изготовления) снижает надежность этих устройств.

Компенсаторы сильфонного типа . Наиболее предпочтительным в настоящее время является применение данных компенсаторов, которые не дают утечек и не требуют обслуживания.

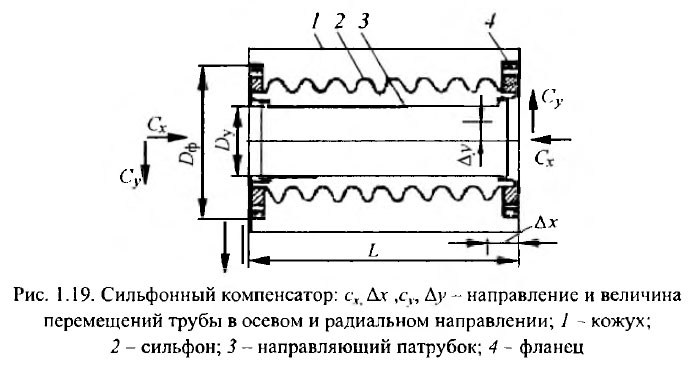

Основной частью сильфонного компенсатора является сильфон - упругая гофрированная металлическая оболочка, обладающая способностью растягиваться, изгибаться или сдвигаться при изменении температур или давления и при вибрации. Сильфонные компенсаторы имеют малые габариты и могут устанавливаться в любом месте трубопровода при любом способе его прокладки. Срок их службы, как правило, соответствует сроку службы трубопроводов.

Сильфонные компенсаторы применяются при давлениях среды до 6,4 МПа и представлены в различном конструкционном исполнении (Dy = 5 ... 1800 мм, температура проводимых сред от -250 °С до +1000 °С, Ру до 100 бар).

Схема сильфонного компенсатора с основными его геометрическими, прочностными и жесткостными характеристиками показана на рис. 1.19.

Несмотря на сложность изготовления, сильфонные компенсаторы находят более широкое применение, так как отличаются вибростойкостью и надежностью в работе. Так, эти компенсаторы, имеющие срок службы 25 000 ч, в течение 2000 ч работают без осмотров. Для надежной работы необходимо, чтобы они были разгружены от массы трубопровода и его арматуры и удалены на расстояние не менее 25 мм от соседних трубопроводов и оборудования.

Применяются на газопроводах природного газа для компенсации деформаций газопроводов, возникающих при монтаже и в процессе эксплуатации. Данный тип компенсаторов обеспечивает надежную и эффективную защиту трубопроводов от статических и динамических нагрузок, возникающих при деформациях, вибрации и гидроударах. При изготовлении сильфонов из высококачественных нержавеющих сталей сильфонные компенсаторы способны работать в самых жестких условиях с температурами рабочих сред от «абсолютного нуля» до 1000 °С и воспринимать рабочие давления от вакуума до 10 МПа в зависимости от конструкции и условий работы.

Под воздействием температуры рабочей или внешней среды трубопровод удлиняется или укорачивается.

При разности температур не более 30 °С самокомпенсация тепловых удлинений трубопровода обеспечивается упругим сжатием трубы и рациональной трассой трубопровода, при которой тепловые удлинения его отдельных участков воспринимаются деформациями изгиба и кручения смежных участков.

Если естественная конфигурация не обеспечивает компенсацию его тепловых удлинений, то устанавливают специальные компенсаторы. Как правило, в судовых трубопроводах на прямых участках паровых труб и газопроводов длиной более 10 м роль компенсаторов выполняют гнутые участки труб (конструктивные изгибы, повороты, отводы), а в трубопроводах пара - //-, U-, S-образные участки труб, которые применяются при любых параметрах пара.

Трубопровод требует обязательной установки компенсаторов, что вызывает значительное дополнительное его гидравлическое сопротивление, увеличивает массу и стоимость, усложняет эксплуатацию.

Диаметр линз, определяемый наружным диаметром трубопровода, обычно принимается равным 2,5 ... 3,5 d. Толщина стенки линз составляет 2,5 ... 5 мм, а их толщина - 25 ... 50 мм. В зависимости от соотношения диаметра, толщины линз и их стенки компенсирующая способность одной линзы находится в пределах от 7 до 15 мм. Направляющий патрубок внутри установлен для снижения гидравлического сопротивления.

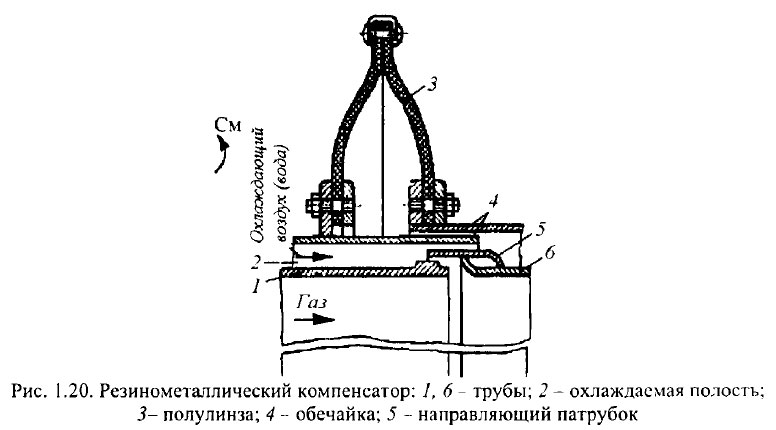

Резинометаллические компенсаторы, устанавливаемые на трубопроводах системы газовыпуска ДВС и ГТД (рис. 1.20), обладают хорошими шумозащитными свойствами.

Возрастающая энергонапряженность систем в связи с увеличением расходов, температур, давлений и скоростей перемещаемых сред приводит к необходимости совершенствования конструкций компенсирующих устройств, особенно сдвиговоповоротных типов. Существующие конструкции сильфонных компенсаторов (СК) не отвечают в полной мере современным требованиям ни по компенсирующим характеристикам, ни но ресурсу надежной эксплуатации. Так, компенсаторы сдвиговоповоротного типа с условным проходом от 65 до 400 мм для условных давлений от 0,63 до 1,6 МПа содержат гибкую оболочку - сильфон, на концах которого установлены фланцы или патрубки.

Элементами, задающими сдвиговые и поворотные перемещения, а также воспринимающими осевую нагрузку, являются тросовые тяги, закрепленные на фланцах и охватывающие сильфон снаружи. Количество тросовых тяг равно двум или четырем, в зависимости от нагрузки, определяемой распорным усилием в трубопроводе. Такие компенсаторы обеспечивают при наличии двух тросовых тяг сдвиг и поворот строго в одном направлении, при наличии четырех тросовых тяг - только сдвиг, но в любом направлении.

С целью расширения технических возможностей компенсаторов этого типа создана новая конструкция компенсатора, в которой силовое замыкание обеспечивает однозвенный тонкий упругий стержень, расположенный вдоль продольной оси компенсатора, который воспринимает распорные усилия, позволяя за счет его упругой деформации компенсировать как угловые, так и сдвиговые взаимные перемещения фланцев (патрубков) компенсатора. Такие компенсаторы наиболее полно обеспечат потребности судостроения в компенсаторах сдвиговоповоротного типа в диапазоне давлений 0,6 ... 1,6 МПа с условным проходом до 500 мм.

Рост объемов морских перевозок нефтегазовых продуктов обусловливает увеличение потребности в СК сдвиговоповоротного типа с более высокими параметрами (давлением 6,3 МПа и выше) для терминальных и приемных устройств заполнения танков. В области средних и высоких давлений рабочих сред в мировой практике широко применяют компенсаторы сдвиговоповоротных перемещений, силовое «замыкание» которых выполнено с помощью жестких тяг на карданных крестовинах, представляющих собой шарнирные пары трения, которые охватывают конструкцию сильфонных компенсаторов (СК) снаружи. Например, испытания поворотных СК с параметрами Dy = 500 мм, Ру= 1 МПа с углом поворота 5° показали увеличение перестановочного момента в 2 раза (с 4,4 кН •м до 8,8 кН •м ) после наработки N = 10 000 циклов. Недостатками такой конструкции СК на карданных крестовинах, закрепленных снаружи, являются:

- возникновение дополнительных изгибающих моментов ввиду разнесения шарнирных узлов относительно центра приложения распорного усилия, приводящее к увеличению жесткости, а, следовательно, металлоемкости конструкции изделия и дополнительной трудоемкости ее изготовления;

- появление деформаций в элементах крепления шарнирных узлов от значительных изгибающих моментов, которые приводят к возникновению кромочных эффектов непосредственно в шарнирных парах, что способствует ускоренному износу пар трения и повышению составляющей сопротивления перемещению в процессе эксплуатации;

- конструктивное исполнение устройства шарнирных звеньев в виде нескольких пар, которое приводит к сосредоточению нагрузки в локальных областях, и, следовательно, к значительным деформациям элементов крепления тяг и патрубков компенсатора, что способствует появлению кромочных эффектов в шарнирах, повышая тем самым составляющую сопротивления перемещению в процессе эксплуатации.

Конструкция компенсатора позволяет снизить силы трения в шарнирных парах. Это достигается за счет подачи под давлением смазочной жидкости на контактирующие поверхности сферической пары и получения тонкого жидкостного слоя с малым коэффициентом трения. Необходимые расход и давление смазочной жидкости, обеспечивающие требуемую величину зазора, достигаются регулировкой дросселя и напорного золотника.

Вспомогательные элементы трубопровода

Гибкие шланги изготавливаются Dy от 6 до 600 мм в оплетке и без, рассчитаны на давление до 25 бар и температуру от -270 °С до + 1000 °С.

В паропроводах применяют трубчатые, сальниковые, линзовые, сильфонные и шланговые компенсаторы. Выбор типа компенсатора определяется родом рабочей среды и ее параметрами. Компенсатор типа КСРП (компенсатор сильфонный разгруженный паровой) обладает хорошей вибростойкостью и надежностью в работе и применяется в условиях ограниченного давления до 3,6 МПа при температуре до 350 °С. Сложность изготовления и охват малых условных диаметров труб ограничивают применение таких компенсаторов при подсоединении к сильно вибрирующим механизмам.

Схема шлангового компенсатора из профилированной ленты, навитой по спирали и спаренной по кромке, для паропроводов среднего и высокого давления показана на рис. 1.22.

Приемные сетки предназначены для защиты трубопроводов и оборудования систем от попадания посторонних предметов. В системах СЭУ применяются приемные сетки различных конструкций, позволяющие легко разбирать и производить их очистку. Диаметр отверстий сеток принимается равным 8 ... 10 мм, суммарная площадь отверстий составляет 2 ... 3 площади проходного сечения приемных труб.

Воздушными трубами оборудуют все цистерны, предназначенные для хранения жидкостей, заполняемые коффердамы, кингстонные и ледовые ящики. Трубы выводятся из самой высокой части цистерн в местах, наиболее удаленных от наполнительного трубопровода. Количество и расположение труб устанавливается в зависимости от формы и размеров цистерны для полного исключения образования воздушных мешков. Суммарная площадь сечения воздушных труб цистерн, заполняемых насосами, должна составлять не менее 1,25 площади сечения наполнительного трубопровода цистерны.

Открытые концы воздушных труб топливных и масляных цистерн выводятся на открытую палубу в местах, где выходящие из цистерны пары не создают пожарной опасности. Концы труб масляных цистерн, в которых не предусмотрен подогрев, выводятся в те помещения, где расположены эти цистерны. Выходные концы труб могут быть выполнены в виде колена, загнутого вниз, или головки. В зависимости от назначения цистерны и места, куда выводится воздушная труба, головки оборудуют огнегасительными сетками и поплавковыми клапанами.

Головки предназначены для установки на воздушных трубах топливных (температура вспышки паров более 28 °С), масляных и водяных цистерн, расположенных на открытых палубах в заливаемых и незаливаемых местах. Материалом для изготовления корпуса головки служат сталь Ст.З или сплав АМГ-5, материалом для сетки служит «полутомпак», а для поплавка и уплотнения используется маслобензиностойкая резина. Площадь сетки превышает площадь сечения трубы в 2,5 раза для Dy = 25 мм и в 1,6 раза для Dy = 200 мм.

Путевые протекторы используют для защиты трубопроводов СЭУ от коррозии. По конструктивному исполнению они делятся на пальчиковые и межфланцевые протекторы. Протекторы изготавливают из цинкоалюминиевых сплавов, стали Ст.З и сплава ЮЗ.

Места установки протекторов в трубопроводах судовых систем и устройств:

- кольцевые протекторы - во фланцевых соединениях арматуры с трубами за арматурой по ходу забортной воды;

- пальчиковые, кольцевые, межфланцевые протекторы - в напорном и приёмном патрубках насосов;

- пластинчатые, пальчиковые - на крышках и лючках теплообменных аппаратов;

- кольцевые, пластинчатые - в кингстонных ящиках с донной и забортной бронзовой и латунной арматурой.

При защите блоков цилиндров ДВС, глушителей, газовыпускных коллекторов и клапанов при охлаждении забортной водой тип протектора определяется возможностью размещения. При трассировке трубопроводов через водонепроницаемые переборки и палубы применяют переборочные стаканы, которые относятся к фасонным частям.

Приварные переборочные стаканы классифицируют в зависимости от рабочей среды, ее параметров и типа соединения. Они имеют меньшую массу, чем литые, и более технологичны при изготовлении и монтаже. Если через переборки и палубы осуществляется проводка трубопроводов, имеющих значительные температурные деформации или воспринимающих вибрационные и ударные нагрузки, используют эластичные и сальниковые переборочные уплотнения. Эластичное переборочное уплотнение обеспечивает смещение трубопровода относительно поперечной водонепроницаемой переборки. Крепление стаканов к палубам и переборкам осуществляется сваркой или шпильками к приварышу.

Приварыши и вварыши применяются для подсоединения труб, установки арматуры, протекторов и датчиков систем теплоконтроля на теплообменных аппаратах, цистернах, фильтрах и трубах. Различают приварыши путевые, концевые, под арматуру и протекторы.

Трубопроводы систем СЭУ, как правило, отличаются значительной протяженностью и поэтому нуждаются в дополнительных опорах, в качестве которых применяются подвески, кронштейны и хомуты. Обычно подвеска состоит из хомута, с помощью которого производится соединение трубопровода с тягами (гибкие подвески) или кронштейнами (жёсткая подвеска), самих тяг и болтов для крепления к деталям судового набора или фундаментам. Крепление труб и арматуры от вибрации и провисания обеспечивается хомутами, специальными приспособлениями, подвесками.

Литература

Судовые системы - Костылев, И.И., Петухов, В.А. [2010]