Трубы

Материалом труб судовых систем может быть сталь, чугун, медь, латунь, свинец и др. Наиболее интенсивному износу подвержены стальные и чугунные трубы систем забортной и пресной воды. Для продления срока работы стальные и чугунные трубы выполнялись с учетом их износа, что приводило к большому расходу металла. Значительно продлевает срок службы судовых систем применение оцинкованных стальных труб. Трубы из цветных металлов подвергаются в несколько раз меньшему коррозионному разъеданию, более долговечны, но их применение приводит к удорожанию систем. Большим резервом экономии труб из высоколегированных сталей и сплавов является применение труб из углеродистой стали с антикоррозионными покрытиями. Они служат в 6-50 раз дольше, чем трубы из углеродистой стали. В последнее время с целью повышения коррозионной стойкости стальных труб, наряду с лакокрасочными и электролитическими покрытиями, начали применять новые виды труб, с более эффективными защитными покрытиями. К ним относятся: эмалированные, футерованные, биметаллические и пластмассовые трубы.

Эмалированные трубы имеют силикатно-эмалевые покрытия, обладают высокой устойчивостью против воздействия кислотных и щелочных сред, срок их службы в агрессивных средах в 5—10 раз больше по сравнению с обычными углеродистыми.

Футерованные трубы, в которых внутренняя поверхность покрыта пластмассой, могут работать в агрессивной среде в значительно больших пределах температур и давлений. Футерованные трубы успешно заменяют трубы из нержавеющих и цветных металлов.

Трубы со стеклянным покрытием обладают высокой механической прочностью, поддаются механической обработке (обрезке, нарезке резьбы, гибке и т. д.).

Биметаллические трубы — стальные трубы, плакированные медью, никелем, алюминием и их сплавами. Механические свойства этих труб очень близки к свойствам металла наружного слоя.

Пластмассовые трубы имеют малый вес, обладают большой стойкостью против агрессивного действия масел, щелочей и кислот. Их недостатки — огнеопасность, низкая поверхностная прочность.

Трубные соединения

Трубопроводы состоят из труб и арматуры, которые соединяются между собой, а также с механизмами, аппаратами и другим оборудованием, входящим в состав судовых систем и энергетических установок. Эти соединения бывают разъемные и неразъемные.

Разъемные соединения осуществляются при помощи фланцев, штуцеров, резьбы, клея и дюритовых муфт, неразъемные — путем сварки труб.

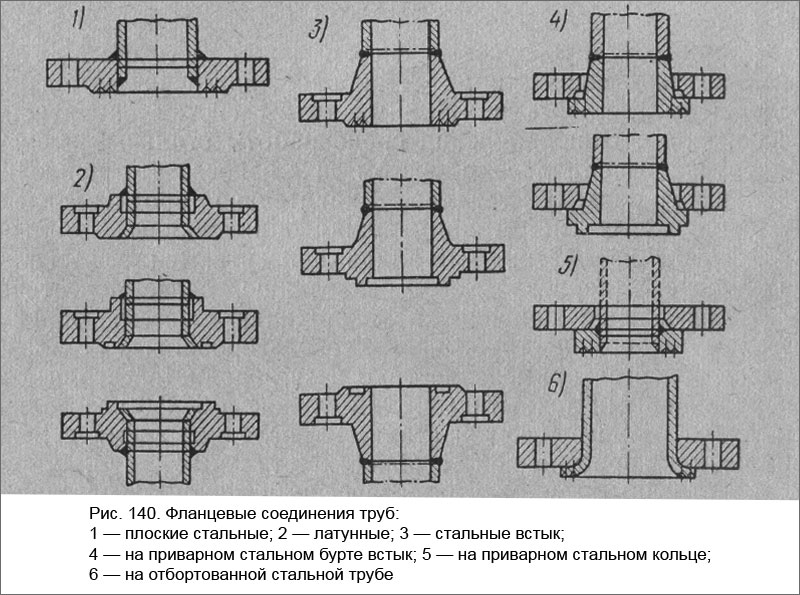

Фланцевые соединения. Фланцы подразделяются на приварные и свободные. Свободные фланцы непосредственно не привариваются к трубе, а удерживаются с помощью приварного кольца или отбортовки трубы (рис. 140).

Фланцы можно крепить к трубе с помощью резьбы; их применяют на трубопроводах, изготовляемых из водогазопроводных труб. Приваренные встык фланцы применяются для трубопроводов, работающих под высоким давлением. Применение свободных фланцев на приварном кольце, а особенно на отбортовке, для медных и медноникелевых трубопроводов дает экономию цветных металлов (фланцы можно изготовить из стали).

Для достижения требуемой плотности на соприкасающихся уплотнителях поверхностных фланцевых соединений наносят специальные уплотнительные канавки в виде двух-трех концентрических окружностей глубиной 0,5—0,8 мм. Необходимое уплотнение фланцевого соединения достигается за счет создания давления при сжатии прокладки во время монтажа соединения.

Штуцерные соединения. Штуцерные соединения применяют для труб, работающих при различных давлениях. Детали штуцерного соединения изготовляют из стали, бронзы или латуни. В этих соединениях при высоких давлениях сред применяют прокладки из меди; в водяных, масляных и паровых трубопроводах в качестве прокладок используют паронит; в трубопроводах из легких сплавов — листовой полиэтилен и винипласт.

Штуцерные соединения обеспечивают герметичность трубопроводов, обладают малым весом и удобны в монтаже.

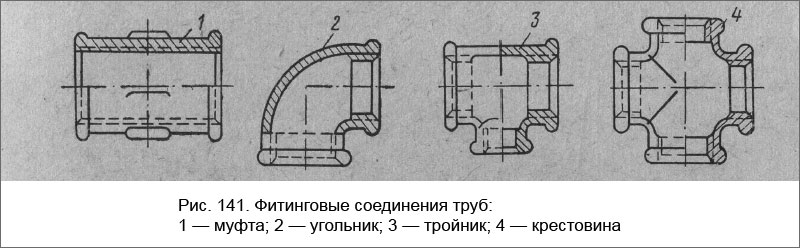

Фитинговое соединение (рис. 141), применяемое для металлических водогазопроводных труб в трубопроводах при давлениях до 10 amи.

Резьбовые или фитинговые соединения для металлических трубопроводов находят применение в системах водоснабжения, водяного отопления, воздухопроводов низкого давления, в системе переговорных труб и др.

Дюритовые соединения находят применение в трубопроводах при давлениях менее 10 ати.

Соединяющим элементом между трубами или между трубой и арматурой служит отрезок шланга. Шланг крепят к трубам и арматуре хомутами.

Фасонные части. Разветвление трубопроводов, повороты отдельных участков, проходы труб через настилы палуб и переборок осуществляются с помощью фасонных частей — колен, тройников, четверников, разветвителей, переборочных (палубных) стаканов и т. п. Эти детали в металлических трубопроводах монтируют с разъемными соединениями.

Арматура трубопроводов

Арматурой называются такие элементы трубопровода, которые позволяют управлять транспортируемым по системе веществом. С помощью арматуры можно осуществлять пуск судовой системы в действие, включать и выключать отдельные участки трубопроводов, изменять режим работы системы, регулировать давление рабочего вещества, протекающего в трубопроводах и т.п.

Типовая ручная и автоматическая арматура судовых трубопроводов и систем разделяется на следующие основные группы: клапаны и клапанные коробки; краны и крановые манипуляторы; клинкеты; приемные сетки и фильтры и т. д.

Кроме типовой арматуры, в трубопроводах и системах применяется индивидуальная и специальная арматура. Клапаны, краны, фильтры и другая арматура.

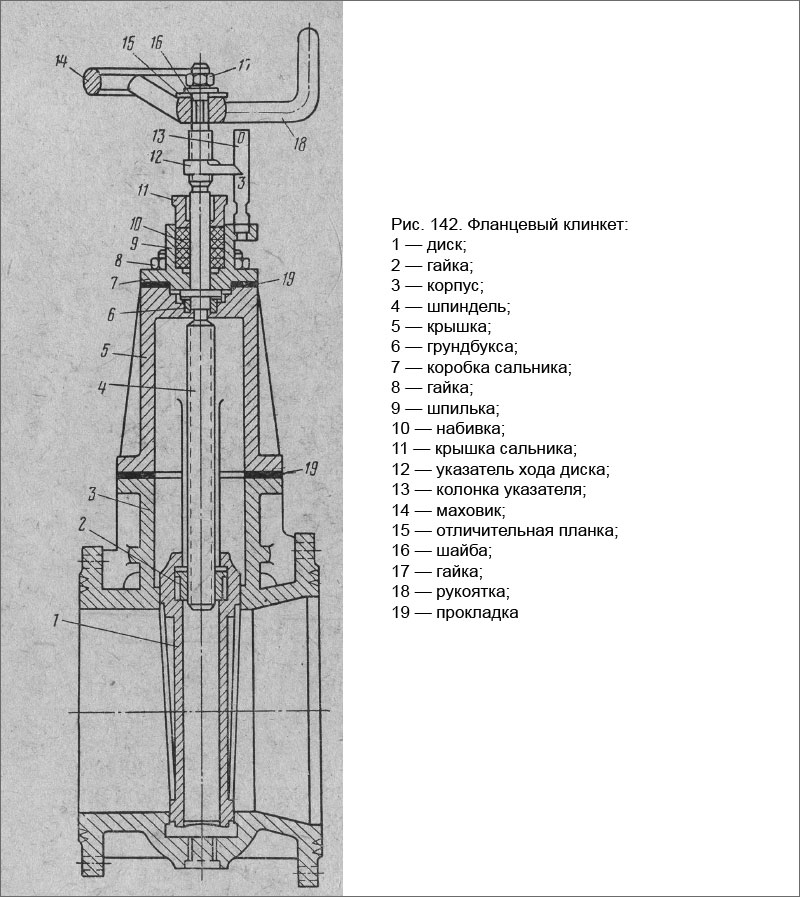

Клинкетные задвижки. Клинкетами называют запорные органы, у которых проход закрывается при помощи клиновидного затвора. Клинкеты применяют обычно для трубопроводов диаметром 50—800 мм при давлении жидкостей и газов до 20— 25 кГ/см2. В клинкетах (задвижках) создается малое сопротивление потоку среды (в 30—40 раз меньше по сравнению с клапанами) ввиду того, что при полном открытии клин полностью выходит из потока среды в верхнюю часть корпуса.

Клинкеты, по сравнению с клапанами, имеют меньшие размеры и вес. К недостаткам клинкетов следует отнести их большую высоту и малую скорость открытия. Клинкеты больших проходов могут уступать клапанам в плотности запирания трубопроводов из-за трудности пригонки клина к уплотнительным поверхностям корпуса клинкета. Клинкеты изготовляются из бронзы, чугуна и стали путем отливки. На рис. 142 показан клинкет (задвижка), изготовленный из бронзы и предназначенный для трубопровода забортной воды.

Проход в задвижке закрывается и открывается клинообразным диском, в верхней части которого имеется ходовая гайка 2. При вращении шпинделя 4 гайка получает поступательное движение вверх или вниз, увлекая за собой диск клинкета.