Различают зубчатый насос, под которым понимают роторно-вращательный насос с перемещением жидкой среды в плоскости, перпендикулярной оси вращения рабочих органов, и винтовой насос, под которым понимают роторно-вращательный насос с перемещением жидкой среды вдоль оси вращения рабочих органов.

К группе зубчатых насосов относится шестеренный насос с рабочими органами в виде шестерен, обеспечивающих герметические замыкания рабочей камеры и передающих крутящий момент. Шестеренный насос является одним из старейших представителей роторных гидромашин с вытеснителями в форме зубчатых колес.

Эти машины получили в практике название коловратных. Конструктивной их особенностью является наличие лишь вращательного движения деталей рабочего органа. Ввиду этого в машинах данного типа (шестеренных и винтовых) полностью устранено ограничительное влияние на работу инерционных сил узлов машины (исключая ограничительное влияние инерционных сил жидкости).

По характеру процесса вытеснения эти насосы относятся к классу роторновращательных машин с переносом вытесняемого объема жидкости из всасывающей полости насоса в нагнетательную, причем вытеснители совершают лишь вращательное движение, а перемещение вытесняемой жидкости происходит в плоскости, перпендикулярной оси вращения шестерен (роторов). К этому же классу относится и винтовой насос, в котором перемещение жидкости, в отличие от шестеренного насоса, происходит вдоль оси вращения ротора.

Шестеренные и винтовые машины используются как в качестве насосов, так и гидромоторов.

Шестеренные насосы

Конструкция и принцип действия всех шестеренных насосов подобны. На рис 4.1 показана общая компоновка конструкции шестеренного насоса. Шестеренные насосы применяются для перемещения жидкостей как с большой, так и с малой вязкостью.

Шестеренные насосы применяются в циркуляционной системе смазки судовых двигателей.

Насос состоит из трех основных узлов: ведущей шестерни 1, ведомой шестерни 2 и корпуса 3.

Ведущая и ведомая шестерни — цилиндрические шестерни. В насосах других типов наряду с шевронными шестернями применяются также прямозубые и косозубые шестерни. Ведущая шестерня насажена на вал 5 и зафиксирована шпонкой.

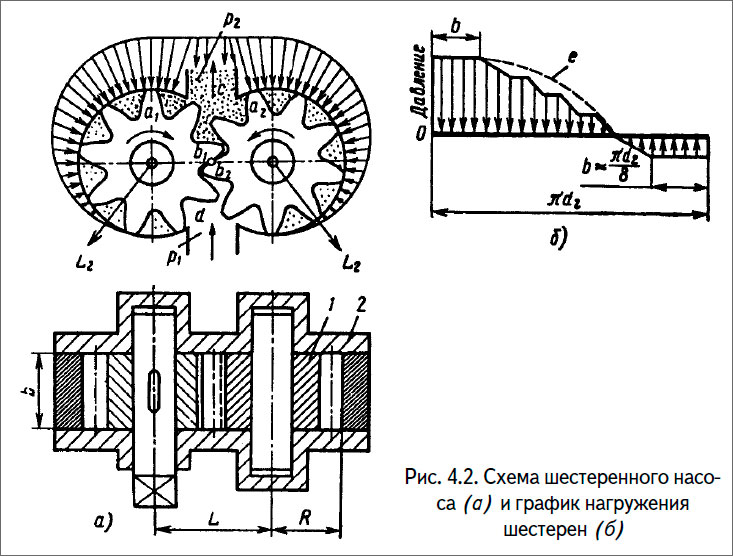

Шестеренные насосы выполняются с шестернями внешнего и внутреннего зацепления. Наиболее распространенными является насос первого типа, который состоит из пары зацепляющихся цилиндрических шестерен, помещенных в плотно обхватывающий их корпус, имеющий каналы в местах входа в зацепление и выхода из него (рис. 4.2, а), через которые осуществляется подвод (всасывание) и отвод (нагнетание) жидкости.

При вращении шестерен жидкость, заключенная во впадинах зубьев, переносится из камеры d всасывания в камеру с нагнетания, которая образована корпусом насоса и зубьями а1, b1, а2 и b2. Поверхности зубьев а1 и а2, омываемые жидкостью под давлением р2, вытесняют при вращении шестерен больше жидкости, чем может поместиться в пространстве, освобождаемом зацепляющимися зубьями b1 и b2. Разность объемов, описываемых рабочими поверхностями этих двух пар зубьев, вытесняется в нагнетательную линию насоса.

Следует заметить, что поскольку жидкость вытесняется не телом зубьев, а в результате смыкания двух вращающихся колец, одно из которых имеет переменные по углу поворота сечения, подача не зависит от объема зубьев, или иначе, подача не нарушится, если зубья заменить пластинами эвольвентного профиля (рис. 4.2,а), зацепляющимися в точке О.

Эти насосы, в частности, насосы с шестернями внешнего зацепления, просты по конструкции и отличаются надежностью, малыми габаритами и массой. Максимальное давление, развиваемое этими насосами, обычно 10 МПа, реже 15-20 Мпа. Созданы также насосы, пригодные для работы при давлении 30 Мпа. Подача насосов, предназначенных для работы на низких давлениях, доходит до 1000 л/мин (1 м3/мин). Насосы отличаются большим сроком службы, который для качественных образцов серийного исполнения доведен до 5000 ч.

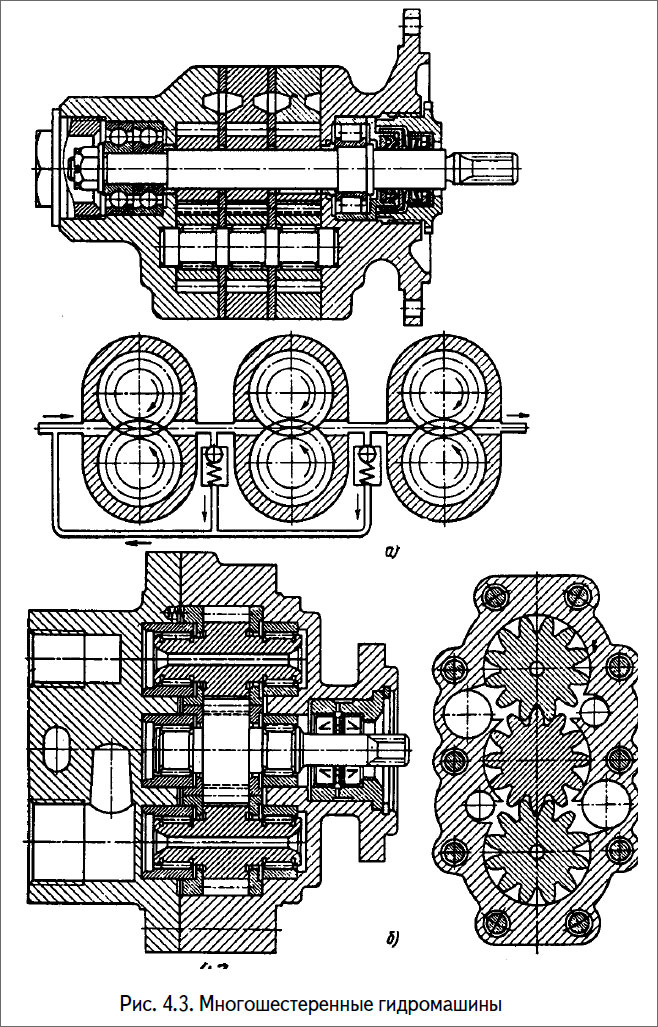

Многоступенчатые и многошестеренные насосы

Винтовые насосы

Применение винтовых насосов, соединяющих в себе основные положительные качества поршневого и центробежного насосов, особенно в части равномерности подачи, сухого всасывания повышенного коэффициента полезного действия при больших числах оборотов и малых габаритах обусловило потребность в винтовых насосах. Эти насосы употребляются для перекачивания любых жидкостей без механических примесей, создавая давление до 200 бар с частотой вращения, порядка до 10000 1/мин и производительностью от 3 до 300 м3/час.

В практике распространены преимущественно трехвинтовые насосы схема конструкции, которого представлена на рис. 4.4.

Ведомые винты вращаются за счет действия гидростатических сил давления жидкости на витки винтов. При этом угол подъема винтовой линии выбирается таким, чтобы обеспечить вращение ведомых (боковых) винтов за счет давления рабочей жидкости, благодаря чему не требуется специальной силовой шестеренной передачи, связывающей ведомые винты (боковые) с ведущими. Кроме того, машины с большими углами подъема винтовой линии пригодны для работы как в насосном, так и моторном режимах.

Если гидромашина предназначается для работы лишь в качестве насоса, можно путем уменьшения угла подъема винтовой линии нарезки увеличить при той же общей длине винтов число замкнутых полостей винта в уплотнительной зоне машины (между полостями нагнетания и всасывания) и соответственно повысить герметичность. Однако в этом случае потребуется специальная силовая шестеренная передача для вращения (привода) ведомых винтов и теряется обратимость машины, т. е. возможность ее работы в режиме гидродвигателя.

Герметичность мест контакта винтов с циклоидальным зацеплением обеспечивается тем, что профили их соприкасаются по точкам, образующим непрерывную линию, начиная от внутреннего до наружного диаметра зацепляющихся винтов. В сечении винтов, показанном на рис. 4.11, а, контакт происходит по внутренней поверхности DB ведущего винта и наружным поверхностям dH ведомых винтов равных диаметров; указанные поверхности обкатываются одна по другой.

В сечении винтов, представленном на рис. 4.11,б, контакт происходит по окружности выступов ведущего винта DH и окружности диаметром ds ведомых винтов, а также по точкам контакта боковых поверхностей выступов ведущего винта и впадин ведомых винтов.

Взаимные уплотнения по всему периметру сечения винтов образуются в начале зацепления со стороны входной полости; при вращении винтов эта система уплотнений поступательно перемещается от входной полости к выходной (нагнетательной), при подходе к которой уплотнение раскрывается и замкнутая камера соединяется с этой полостью. Нарезка винтов обычно двухзаходная, с углом подъема винтовой линии 30-45°. Двухзаходной нарезка выполняется с целью динамического уравновешивания винтов. Передаточное отношение между ведущим и ведомыми винтами равно единице.

Винтовые машины обычно выпускаются с винтами циклоидального профиля, который обеспечивает более высокую герметичность, чем при винтах иных профилей (прямоугольного и трапецеидального).

Трехвинтовые насосы допускают высокие частоты вращения, доходящие до 18000 мин-1, и выпускаются на подачу до 15000 л/мин с приводной мощностью до 2000 кВт. Насосы пригодны при многоступенчатом перекрытии для работы при давлении до 20 МПа. Некоторые иностранные фирмы выпускают винтовые насосы на давление 35 МПа. Объемный к.п.д. насоса в зависимости от подачи и прочих параметров составляет 0,75-0,95.

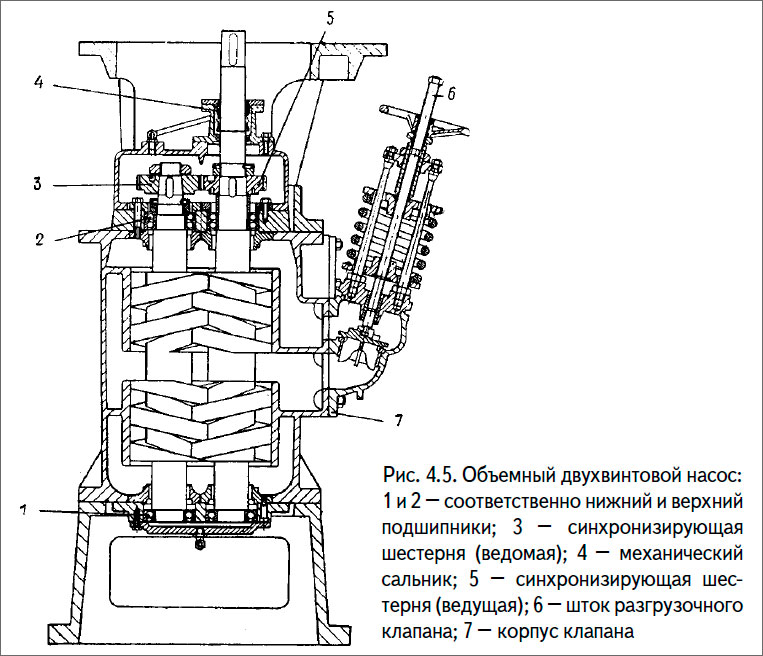

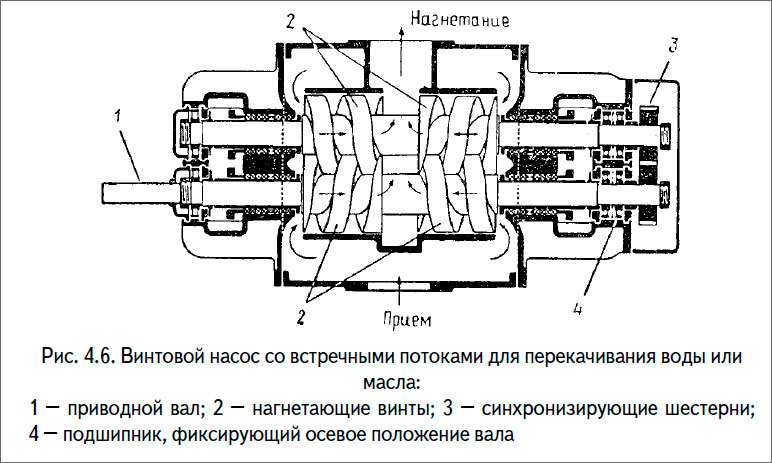

Двухвинтовой насос с синхронизирующими шестернями

Насосы этого типа устанавливают как в горизонтальном, так и в вертикальном положении. Нагнетание осуществляется двумя взаимодействующими винтами, вращающимися в корпусе. У каждого винта имеется правая и левая нарезки. За счет этого обеспечивается гидравлическое равновесие в осевом направлении, и подшипники, на которых установлены валы винтов, не подвергаются действию осевой нагрузки.

Для предотвращения соприкосновения металлических поверхностей винтов на хвостовики валов винтов насаживают синхронизирующие шестерни, подвергнутые закалке и шлифовке. Если корпус насоса залить жидкостью, насос становится самовсасывающим и готов к работе. Нагнетание начинается с момента начала вращения винтов, жидкость засасывается винтами от наружных сторон насоса к центру. Нагнетание осуществляется равномерно без пульсации и производится в нагнетательный коллектор, расположенный в средней части.

Если жидкость, предназначена для перекачивания насосом, не вызывает коррозии и обладает достаточной смазывающей способностью, то в насосе применяют подшипники с внутренней смазкой. Если жидкость более агрессивна, т. е. вызывает коррозию, содержит абразивы и химические активные вещества, и (или) не обладает смазывающими свойствами и имеет высокую вязкость, то в конструкции насоса следует предусмотреть наружные подшипники. В этом случае они должны иметь независимую смазку.

Насосы с внутренними подшипниками обладают рядом преимуществ перед насосами с внешними подшипниками: меньшей массой и габаритами; на валу имеется одно уплотнение вместо четырех.

Так как винтовые насосы являются по сути вытесняющими объемными и способны повышать давление вплоть до механического повреждения самого насоса или его привода, необходимо обеспечивать защиту насоса, приводного механизма и примыкающего трубопровода в случае внезапного закрывания нагнетательного клапана. Для этого на насосах устанавливают предохранительные клапаны, рассчитанные на полный поток. Однако с целью обеспечения безопасности работы насоса клапан должен работать лишь в течение короткого времени, поскольку в противном случае может резко возрасти температура рабочего тела и самого насоса.

Управление предохранительным клапаном как вручную, так и автоматически обеспечивает пуск насоса без нагрузки. Необходимость в этом появляется в системах, находящихся под давлением, для предотвращения избыточного пускового момента (электрической перегрузки) и сокращения времени пуска.

Предохранительные клапаны можно устанавливать в комплекте с автоматическим клапаном регулирования расхода, обеспечивающим за счет регулирования подачи насоса поддержание либо постоянного вакуума, либо постоянного давления на определенном участке системы. Например, в системе смазки дизеля поддерживается постоянное давление на входе в двигатель независимо от вязкости масла.

При перекачке жидкости при высокой температуре с большой вязкостью возникает необходимость в предварительном подогреве корпуса насоса, заполненного жидкостью. Существует много способов подогрева, например, при помощи погружных электрических нагревателей или змеевиков, по которым пропускается пар низкого давления или горячее масло.

Насосы с вращающимися поршнями

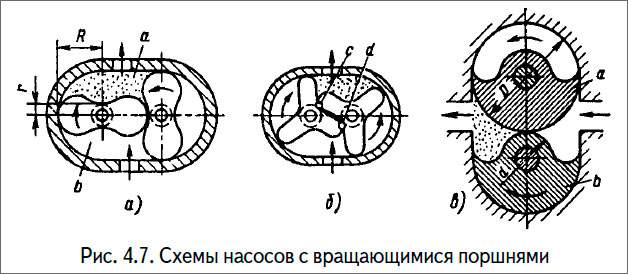

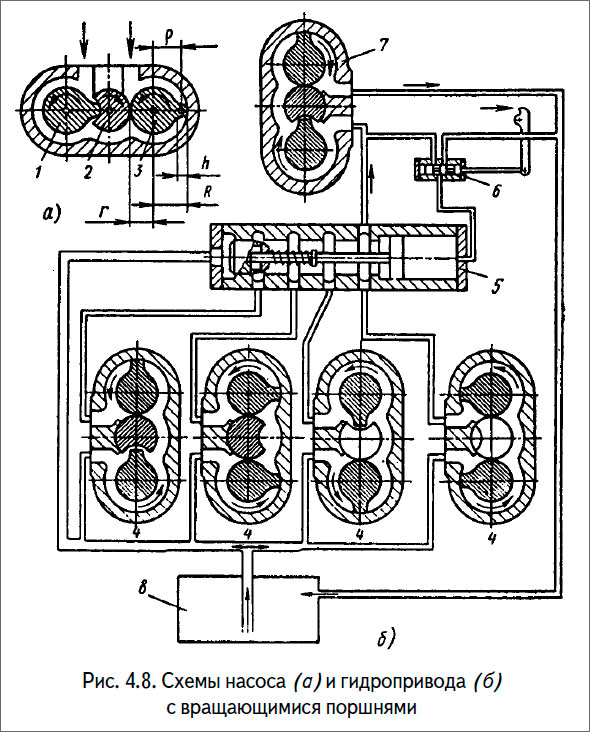

Для вспомогательных целей и, в частности, для перекачки больших объемов вязких жидкостей под небольшим напором (давлением), применяют насосы с зубчатыми роторами (поршнями специальных профилей), которые получили название насосов с вращающимися поршнями (рис. 4.7). Профили роторов таких насосов выполнены так, что они плотно замыкаются между собой и с колодцами корпуса. При направлении вращения роторов, указанном на рис. 4.7,а, объем верхней камеры а (отмечено точечной штриховкой) будет уменьшаться и жидкость из нее — вытесняться, а объем нижней камеры - увеличиваться и жидкость будет в нее засасываться.

Поскольку подобные роторы не могут передавать момент с ведущего ротора на ведомый, они соединяются между собой шестеренной парой, расположенной вне корпуса насоса.

Особенности обслуживания роторных насосов

Пуск роторных насосов должен производиться при открытых нагнетательном и всасывающем клапанах. Пуск насоса с закрытым нагнетательным клапаном может привести к чрезмерным нагрузкам на электродвигатель, поломке соединительной муфты, разрыву нагнетательного трубопровода, выводу из строя деталей движения. Пуск насоса с закрытым всасывающим клапаном может вызвать кавитацию, ухудшение условий смазки, перегрев и заклинивание деталей движения.

Для предотвращения поломок вследствие случайного пуска насоса с закрытыми клапанами роторные насосы снабжены предохранительными перепускными. Проверка давления срабатывания и регулировка предохранительных клапанов должны производиться своевременно в соответствии с эксплуатационными инструкциями.

При обслуживании роторных насосов особое внимание необходимо уделять чистоте и качеству перекачиваемой жидкости. Наличие в жидкости механических примесей будет приводить к быстрому износу деталей движения, снижению подачи и напора насоса, закупорке каналов системы гидравлической разгрузки рабочих органов и их заклиниванию. Перед пуском насоса следует убедиться в исправности и чистоте фильтров, расходных емкостей, трубопроводов.

Роторные насосы транспортируют в системах жидкости при высоких давлениях. Поэтому имеются очень высокие требования к герметичности этих систем. Через образовавшиеся неплотности рабочая жидкость может попасть на кабельные трассы электрооборудования и вызвать их возгорание. Особо опасно образование масляных «туманов», приводящих к объемному горению в отсеках судна.

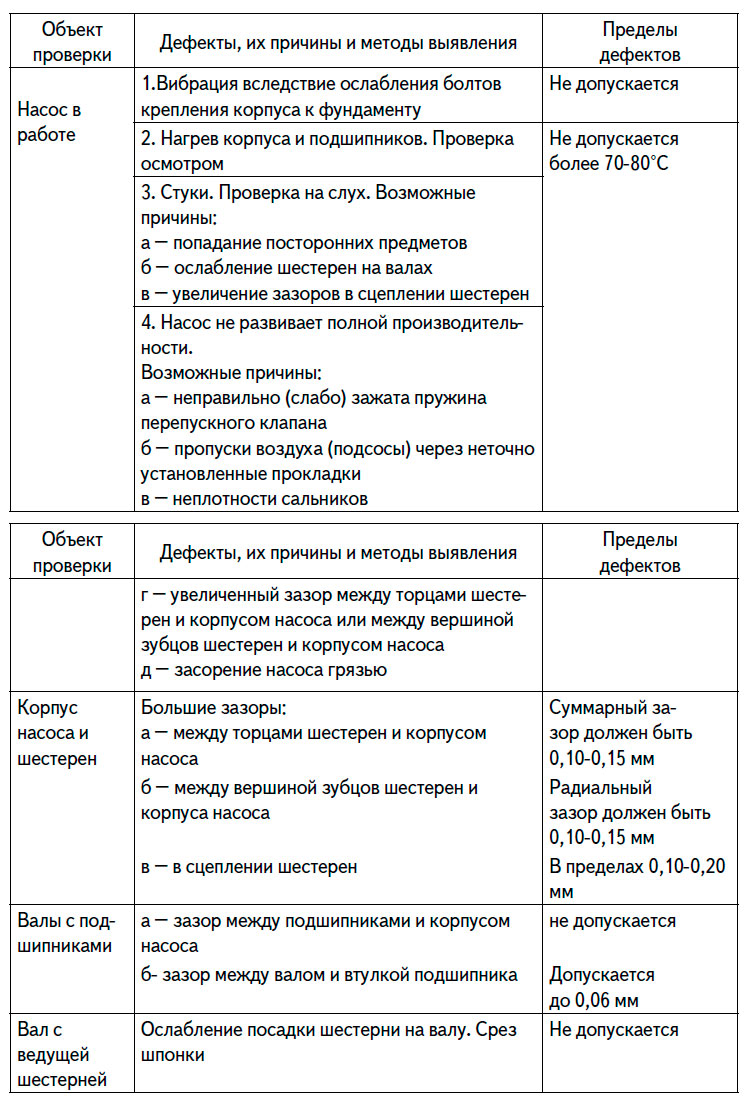

Проверка технического состояния шестеренных насосов

Литература

Вспомогательные механизмы и судовые системы. Э. В. КОРНИЛОВ, П. В. БОЙКО, Э. И. ГОЛОФАСТОВ (2009)