Содержание

- Радиально-поршневые гидромашины (насосы гидромоторы)

- Радиально-поршневые высокомоментные гидромоторы

- Роторные аксиально-поршневые гидромашины

- Механизм карданной связи

- Двойной (несиловой) кардан

- Аксиальные роторно-поршневые насосы бескарданной схемы

- Пластинчатые гидромашины

- Пластинчатые насосы одинарного действия

- Многопластинчатые насосы

Основные термины и определения гидравлических насосов.

Насос — машина для создания потока жидкой среды. Различают динамические и объемные насосы.

В динамическом насосе жидкая среда перемещается под силовым воздействием на нее в камере, постоянно сообщающейся со входом и выходом насоса.

В объемном насосе жидкая среда перемещается путем периодического изменения объема занимаемой ею камеры, попеременно сообщающейся со входом и выходом насоса.

Объемный гидродвигатель — машина, предназначенная для преобразования энергии потока рабочей среды в энергию движения выходного звена.

Объемные насосы и гидродвигатели (объемные гидромашины) являются энергопреобразователями объемных гидравлических приводов, под которыми понимают совокупность устройств, предназначенных для приведения в движение механизмов машин посредством жидкой рабочей среды под давлением.

Роторные насосы в гидравлических системах - объемные насосы с вращательным (или вращательным и возвратно-поступательным) движением рабочих органов независимо от характера движения ведущего звена насоса.

Радиально-поршневые гидромашины (насосы гидромоторы)

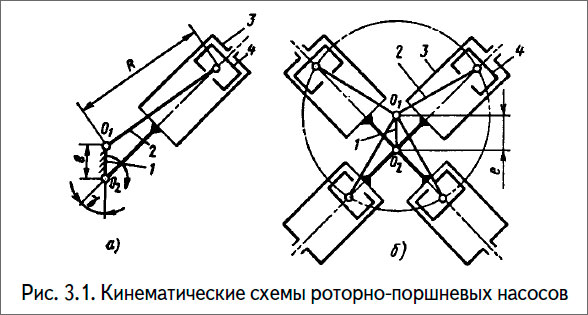

Основой кинематической схемы роторно-поршневых насосов является кривошипно-шатунный механизм, в котором неподвижным звеном является кривошип, а цилиндры вращаются.

В роторных радиально-поршневых насосах жидкость вытесняется из рабочих камер (цилиндров в процессе вращательно-поступательного движения вытеснителей (поршней, плунжеров).

Наиболее распространены в гидроприводах роторные насосы, из которых основными являются роторно-поршневые радиальных и аксиальных типов, шестеренные и винтовые, пластинчатые и др.

Различают поршневой и плунжерный насосы, которые являются возвратно-поступательными; в первом из них рабочие органы выполнены в виде поршней, во втором — в виде плунжеров. Впредь все насосы этих типов будут называться поршневыми, а их рабочие органы — поршнями. Насосы, у которых число поршней более трех, называются многопоршневыми.

В современных гидросистемах, в частности в гидросистемах высоких давлений выше 10-15 МПа применяют преимущественно роторно-поршневые насосы и гидромоторы.

Роторно-поршневой гидромотор или насос представляет собой гидромашину с подвижными элементами в виде ротора, совершающего вращательное движение, и поршней или плунжеров, вращающихся вместе с ротором и имеющих возвратно-поступательное движение в цилиндрах машины.

Роторная радиально-поршневая гидромашина представляет собой гидромашину (насос или гидромотор), у которой оси поршней или плунжеров перпендикулярны оси вращения ротора или составляют с ней углы более 45°.

В роторных радиально-поршневых насосах жидкость вытесняется из рабочих камер (цилиндров) в процессе вращательно-поступательного движения вытеснителей (поршней, плунжеров).

На рис. 3.1. показана кинематическая схема роторно-поршневых насосов, которая преобразована так, что неподвижным звеном является кривошип 1 (см. рис. 3.1, а), цилиндр 3 вращается (приводится с постоянной угловой скоростью вокруг оси О2, а шатун 2 вращается с переменной скоростью вокруг оси О1. Расстояние -е- между этими осями (соответствует размеру r кривошипа 1 исходной схемы) называется эксцентриситетом.

Поскольку поршень (ползун) 4 этого кривошипно-шатунного механизма связан с шатуном 2, вращающимся вокруг той же оси О1, он будет при вращении цилиндра 3 совершать в нем возвратно-поступательные перемещения с ходом h = 2e, при которых камеры (полости) цилиндров будут последовательно (через каждые 180° поворота) увеличиваться и уменьшаться. Следовательно, и в этой схеме движение поршня в сторону увеличения камеры может быть использовано для засасывания жидкости в цилиндр, а в сторону уменьшения камеры — для вытеснения ее из цилиндра.

Взяв не один, а несколько звездообразно расположенных цилиндров 3, оси которых пересекаются в общем центре вращения О2, а шатуны 2 поршней 4 шарнирно связаны с осью О1, получим кинематическую схему многопоршневого насоса с радиальным расположением цилиндров (см. рис. 1.2, б). Поскольку цилиндры 3 в этой схеме вращаются вокруг непод-вижной оси О2, представляется возможным использовать ее в качестве распределительной цапфы (золотника).

Радиально-поршневые насосы и гидромоторы изготовляют мощностью до 3000 кВт и выше с расходом жидкости до 8000 л/мин. Насосы этого типа малых размеров выполняют для давлений до 100 МПа.

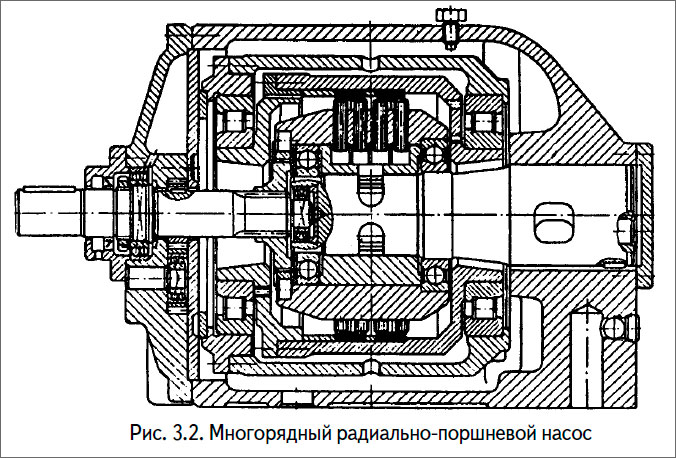

Под многорядными насосами понимают объемный насос (см. рис. 3.2), у которого оси рабочих органов расположены в нескольких параллельных плоскостях. Эти насосы отличаются большим сроком службы. Так, некоторые зарубежные фирмы выпускают подобные насосы (мощностью 580-600 кВт) на ресурс работы в 20000-40000 часов.

В радиальных машинах в основном применяется цапфовое распределение жидкости, хотя в некоторых конструкциях применяется и торцовое распределение. Рекомендуемые величины диаметрального зазора между отверстием втулки ротора и цапфой 0,04 мм — для малых (до 40 мм) и 0,09 — для больших (> 100 мм) диаметров цапфы.

Эти насосы выпускаются преимущественно в регулируемом варианте. Цилиндры обычно располагают в несколько (до шести) рядов, благодаря чему получают высокую подачу или большой крутящий момент на валу.

Основными узлами насосов поршневых типов является механизм подачи и узел распределение жидкости; у насосов регулируемой производительности к ним относятся также механизм регулирования. Механизм подачи поршневого насоса обеспечивает возвратно-поступательное движение поршней (вытеснителей). Обычно эти механизмы построены на базе кривошипно-шатунных или кулисных механизмов. Узел распределения жидкости обеспечивает питание цилиндров жидкостью в процессе хода всасывания и вытеснение ее при рабочем ходе в нагнетательную магистраль, а узел регулирования — изменение величины и направления подачи жидкости.

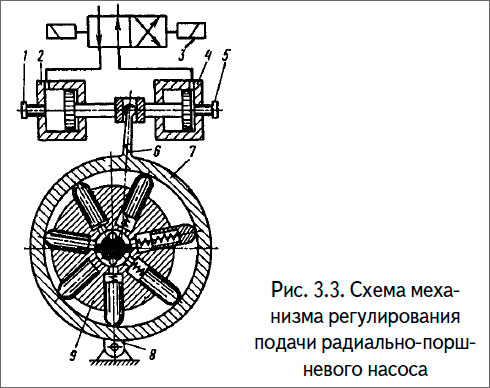

Регулирование величины и реверсирование подачи жидкости насосом осуществляются изменением соответственно величины или знака эксцентриситета -е-.

В схеме насоса, представленной на рис. 3.3, регулирование достигается путем углового смещения качалки 6, несущей статорное кольцо 7, с помощью силовых цилиндров 2 и 4, которые размещаются обычно в корпусе насоса.

При повороте статорного кольца 7 относительно оси 8 изменяется положение центра кольца относительно неподвижной оси ротора 9 (изменяется величина эксцентриситета). Ход поршней, а следовательно, величина эксцентриситета ограничивается винтовыми упорами 1 и 5. Для управления обычно применяют электромагнитный распределитель 3.

Радиально-поршневые высокомоментные гидромоторы

При необходимости получения большого крутящего момента применяют высокомоментные гидравлические двигатели (гидромоторы) однократного и многократного действия, причем в моторах многократного действия в каждой рабочей камере совершается за один оборот выходного вала соответственно несколько рабочих циклов.

По силовым показателям и к.п.д. параметры высокомоментных гидромоторов не уступают показателям наиболее совершенных аксиально-поршневых машин. Благодаря относительно невысоким средним скоростям движения поршней высокомоментных гидромоторов, находящимся в пределах 0,2-0,5 м/с (для сравнения следует указать, что средняя скорость поршня аксиально-поршневых низкомоментных гидромоторов общемашиностроительного применения примерно 1,5 м/с), эти гидромоторы отличаются высокой надежностью и длительным сроком службы.

Весовой показатель таких гидромоторов различных конструкций находится в пределах 2-15 кг/кВт. Требуемый большой крутящий момент здесь достигается за счет увеличения количества рабочих ходов (до десяти ходов) поршней за один оборот и соответственно — увеличения рабочего объема машины.

Принцип действия такого гидромотора тот же, что и моторов одинарного действия. Текущее значение тангенциальной составляющей Т усилия Р = pf давления жидкости р на каждый поршень, находящийся в зоне нагнетания площадью f = πd 2/4, приложенной в точке контакта поршня со статором, развивает крутящий момент (без учета потерь) М1 = Тρ, где ρ – плечо приложения силы.

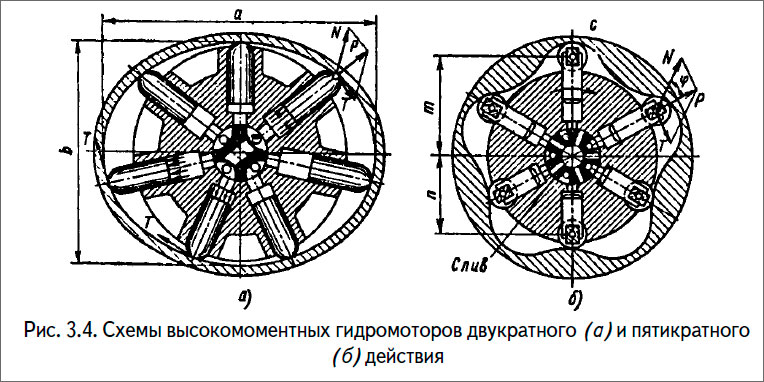

На рис. 3.4 представлены схемы гидромоторов двукратного и пятикратного действия, в которых поршни совершают за один оборот соответственно два и пять рабочих ходов.

В гидромоторе двукратного действия (рис. 3.4, а) статорная обойма выполнена в виде овала, а распределительная цапфа имеет две перемычки, образующие две подводящие камеры.

В гидромоторе пятикратного действия (рис. 3.4, б) внутренний профиль статорной обоймы образован пятью полуовалами, большие оси которых расположены одна относительно другой на 360°/5 округленными сопряжениями.

Роторные аксиально-поршневые гидромашины

Роторная аксиально-поршневая гидромашина — машина, у которой рабочие камеры вращаются относительно оси ротора, а оси поршней или плунжеров параллельны оси вращения или составляют с ней угол меньше 45°. Насосы и гидромоторы с аксиальным или близким к аксиальному расположением цилиндров являются наиболее распространенными в гидравлических системах (гидроприводах). По числу разновидностей конструктивного исполнения они во много раз превосходят прочие гидромашины.

Они обладают наилучшими из всех типов гидромашин габаритами и весовыми характеристиками, отличаются компактностью, высоким к.п.д., пригодны для работы при высоких частотах вращения и давлениях, обладают сравнительно малой инерционностью, а также просты по конструкции.

В зависимости от конструкции и величины рабочего давления удельные веса регулируемых насосов с ручным управлением подачей находятся в пределах 3-10 кгс/кВт (большее значение относится к насосам, работающим на более высоких давлениях). В насосах же с высокой частотой вращения(n = 20000 мин-1) энергоемкость достигает 12 кгс/кВт. Вес нерегулируемых насосов или гидромоторов равной мощности меньше регулируемых в 2 раза; соответственно удельный вес (т.е. приходящийся на единицу мощности) нерегулируемых насосов находится в пределах 1,5-5 кгс/кВт. Весовое преимущество гидромоторов этого типа по сравнению с электродвигателем составляет от 80 раз для малой до 12 раз для большой мощности.

Особенностью рассматриваемых машин является относительно малый момент инерции вращающихся частей, что имеет существенное значение при использовании их в качестве гидромоторов.

Важным параметром для многих случаев применения является также приемистость (быстродействие) насоса при регулировании подачи. Изменение подачи от нулевой до максимальной осуществляется в некоторых типах этих насосов за 0,04 с и от максимальной до нулевой — за 0,02 с.

Наиболее распространенное число цилиндров в аксиально-поршневых машинах равно 7-9, диаметры цилиндров гидромашин (насосов, гидромоторов) обычно находится в пределах от 10 до 50 мм, а рабочие объемы машин — в пределах от 5 до 1000 см. Максимальный угол между осями цилиндрового блока и наклонной шайбы обычно равен в насосах 20° и в гидромоторах 30°.

Частота вращения насосов средней мощности равна 1000-2000 мин-1; частота вращения гидромоторов может быть примерно выше в 1,5 раза, чем у насосов той же конструкции и мощности. По данным иностранной печати, изготовляются насосы с максимальной частой вращения 20 000 и 30 000 мин-1 и минимальной — 5-10 мин-1.

Насосы и гидромоторы с аксиальным расположением цилиндров применяются при давлениях 21-35 МПа и реже при более высоких давлениях — до 55 МПа с подачей 400 л/мин.

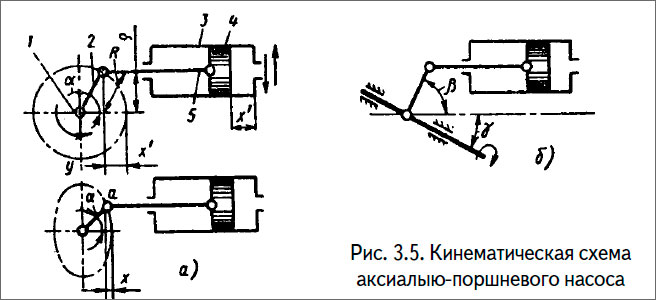

Кинематической основой аксиально-поршневых гидромашин является видоизмененный кривошипно-шатунный механизм, изображенный на рис. 3.5.

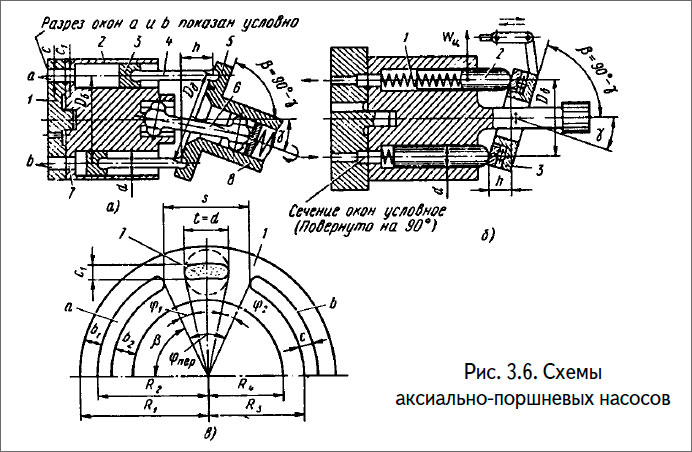

Первые машины получили название аксиально-поршневых гидромашин с наклонной люлькой или наклонным цилиндровым блоком (см. рис. 3.6,а), вторые — аксиально-поршневых гидромашин с наклонным диском (см. рис. 3.6,б).

К этим основным типам можно отнести практически все существующие конструкции аксиально-поршневых гидромашин.

Конструктивно в аксиально-поршневой машине с наклонной люлькой оси приводного вала и блока цилиндров расположены под углом -γ- друг к другу, а в машинах с наклонным диском эти оси составляют одну линию.

Общим для обеих конструктивных разновидностей рассматриваемых машин является преобладающее применение торцевого распределения рабочей жидкости. Поскольку цилиндровый блок 2 у рассматриваемого насоса (рис. 3.6,а) вращается (цилиндры перемещаются относительно корпуса), упрощается распределение жидкости, которое обычно выполняется через серпообразные окна а и b в распределительном золотнике 1 и каналы (отверстия) 7 в донышках цилиндров блока 2 (на рисунке канал 7 показан условно). При работе насоса торец цилиндрового блока скользит по поверхности распределительного золотника (рис. 3.6, б). При этом цилиндры попеременно соединяются с окнами а или b золотника и через них — с магистралями всасывания и нагнетания. Поверхности торцов распределителя выполняются плоскими (рис. 3.6) или сферическими.

Механизм карданной связи

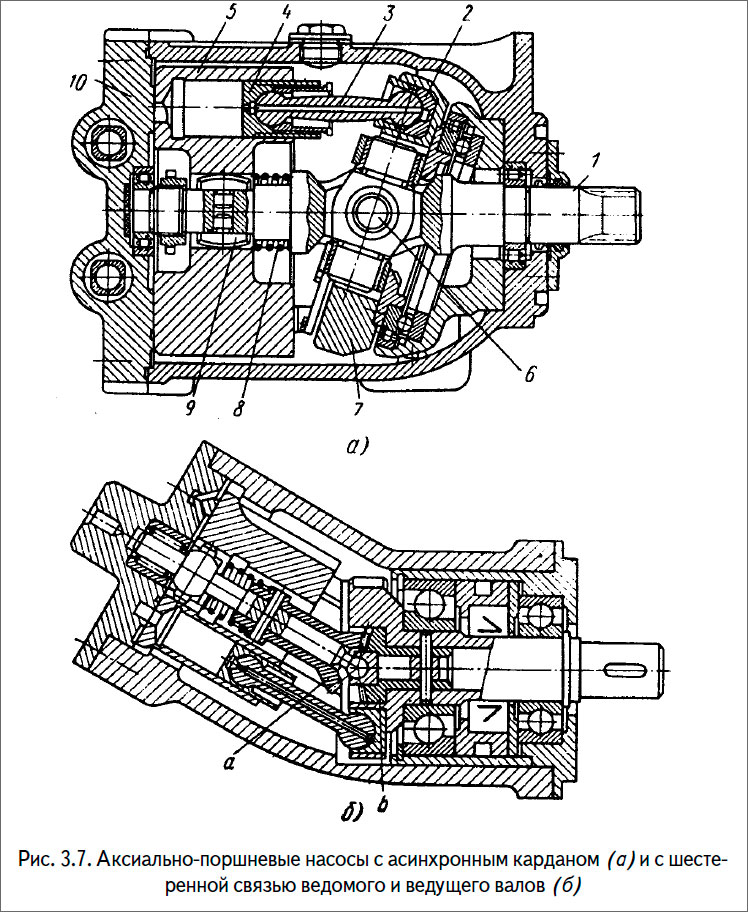

Типы карданов. В большинстве конструкций аксиально-поршневых насосов с наклонным блоком кинематическая и силовая связи ведущего и ведомого валов осуществляются с помощью одинарного или двойного карданов. Первый тип карданов обычно выполняет одновременно функции силовой и кинематической связи, второй тип (рис. 2.5) осуществляет кинематическую связь, будучи нагружен лишь моментом трения блока цилиндров, а также моментом инерционных сил. Первый тип кардана принято называть силовым, второй — несиловым.

Одинарный (асинхронный) кардан (рис. 3.7,а) представляет собой универсальный шарнир с двумя степенями свободы, обеспечивающий возможность передачи вращения между двумя валами, оси которых пересекаются под некоторым углом. Равномерное вращение входного вала 1, связанного грибковыми шпонками 9 с цилиндровым блоком 5, преобразуется здесь в поступательное движение поршней в цилиндрах блока. Такое преобразование движения происходит при помощи связанной с блоком через кардан 6 наклонной (качающейся) шайбы (диска) 2 с шарнирно заделанными в ней шатунами 3 поршней 4. Входной (приводной) вал 1 (и соответственно цилиндровый блок), а также упорный диск 2 вращаются в этой схеме вокруг разных осей, наклоненных одна относительно другой на угол у . Возможность вращения этих деталей вокруг разных осей обеспечивается наклонным диском 7, качающимся при вращении вала вокруг осей 6 цапф, помещенных во втулках, жестко закрепленных на упорном (наклонном) диске.

Благодаря применению грибковых шпонок цилиндровый блок имеет некоторую возможность самоустанавливаться (выбирать неперпендикулярность поверхности распределителя относительно торца цилиндрового блока).

Распределитель в большинстве случаев выполняется за одно целое с крышкой 10.

Двойной (несиловой) кардан

Для устранения рассмотренной асинхронности угловых скоростей ведущего и ведомого валов применяют двойной универсальный кардан (шарнир) с двумя центрами качения. Этот кардан состоит из двух последовательно соединенных одинарных карданов. При условии, что оси входного и выходного валов образуют с осью промежуточного шарнирного звена 2 одинаковые углы γ1 = γ2 = γ /2 (где γ — угол между осями ведущего и ведомого валов), а оси их шарниров параллельны и лежат в одной плоскости, этот кардан практически обеспечивает синхронность движения ведомого и ведущего валов. Последнее обосновано тем, что циклические колебания угловых скоростей двух карданов находятся в противофазе, благодаря чему можно обеспечить фактически полную компенсацию пульсаций угловой скорости ведомого вала. Иначе говоря, «искажение» скорости в одном из шарниров практически компенсируется таким же «искажением», но с обратным знаком во втором шарнире, в результате чего ведомый вал (в данном случае — цилиндровый блок) будет вращаться почти с той же угловой скоростью, что и ведущий вал (вал насоса).

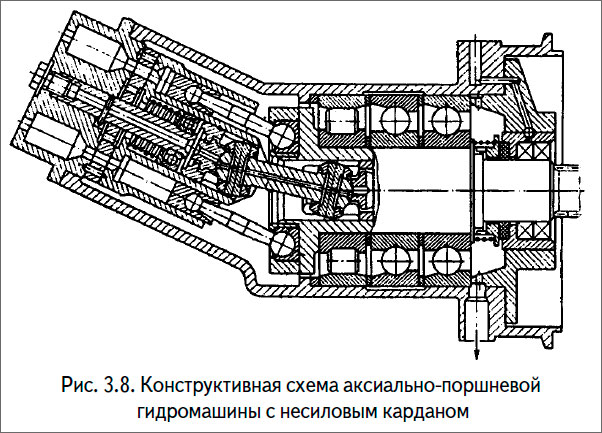

На рис. 3.8 представлена конструктивная схема машины с таким карданом 4, получившим название «несилового кардана», поскольку через него в этих машинах передается при установившемся режиме лишь момент, необходимый для преодоления потерь на трение, а в переходных режимах — дополнительно момент на преодоление сил инерции вращающегося блока 1. Рабочий же момент, соответствующий мощности машины (М = Nw, создается здесь в результате вытеснения жидкости поршнями 2, связанными шатунами 3 с наклонным диском 5, выполненным заодно с приводным валом 6.

Для обеспечения полной синхронности вращения ведущего и ведомого валов во многих случаях применяют между наклонным диском и блоком цилиндров зубчатую связь (см. рис. 2.5,б), осуществляемую с помощью двух конических шестерен а и b. Насосы с подобной связью цилиндрового блока с наклонным диском допускают высокие (до γ = 45°) углы наклона осей блока и диска. Однако такие гидромашины пригодны для работы лишь на сравнительно небольших частотах вращения вала n < 3000 мин-1 и не могут быть регулируемыми.

Аксиальные роторно-поршневые насосы бескарданной схемы

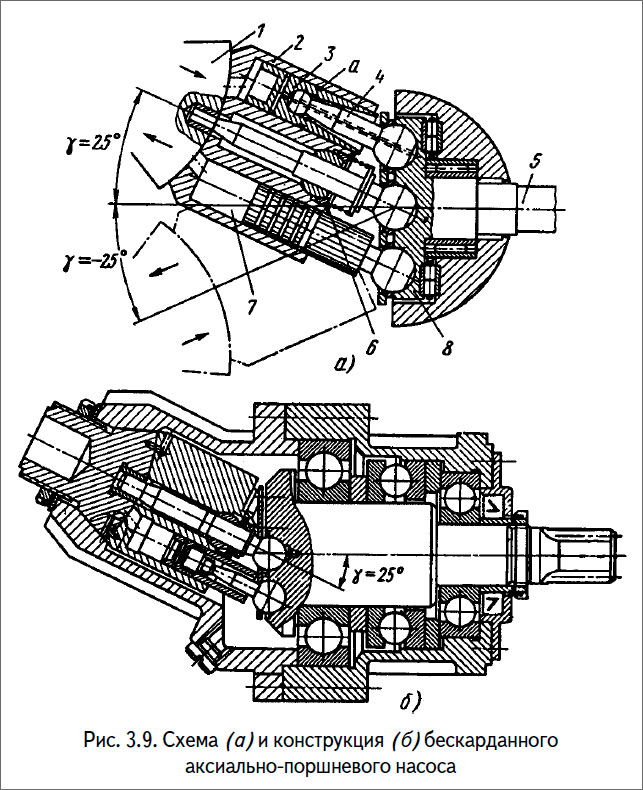

Универсальный шарнир (кардан) сложен в изготовлении и является наименее надежным узлом насоса. Кроме того, при применении его увеличиваются габариты насоса. Поэтому широкое распространение получили насосы (и гидромоторы) с бескарданной связью цилиндрового блока с наклонной шайбой (рис 3.9), в которых приводная шайба (диск) 8 связана с цилиндровым ротором 2 через шатуны 4 поршней 3.

Применение бескарданного механизма позволило уменьшить диаметр цилиндрового блока, а также улучшить вибрационные характеристики насоса. Кроме того, механизм бескарданной схемы более прост в изготовлении.

Опорные поверхности распределителя в бескарданных насосах обычно выполняют в виде сферы (рис. 3.9). Центрирование блока 2 относительно распределительного золотника 1 осуществляется центральным пальцем 7, а начальный прижим к нему блока — пружиной 6, установленной на этом валике.

Применение сферической поверхности распределителя и центрирующего пальца позволило устранить опорный подшипник в блоке и обеспечить свободу его самоустановки относительно распределительного золотника, необходимую для компенсации возможных производственных неточностей.

Вращение блока и крутящий момент, передаваемый от вала к блоку 2 (рис. 3.9, а), необходимый для преодоления сил трения между торцами блока и распределительного диска, передается от наклонной шайбы через юбки поршней 3, которые выполняются в этом случае удлиненными, и через поршневые штоки (шатуны), которые последовательно контактируют на определенных углах поворота блока с внутренними коническими поверхностями расточек (юбок) поршней 3. Привод блока цилиндров осуществляется здесь за счет непрерывного обкатывания поршневых штоков 4 по внутреннему конусу юбки поршней. При повороте вала 5 из нейтрального положения на некоторый угол шток 4 приходит в контакт с юбкой поршня 3 и при дальнейшем повороте вала ведет блок цилиндров 2.

Поскольку в ведении блока цилиндров принимают участие поочередно все шатуны, мгновенная угловая скорость вращения блока определяется в каждый момент времени тем шатуном, который менее других отстает от вала насоса. Остальные шатуны при этом не будут касаться юбок своих поршней, и углы наклона их к оси цилиндра будут меньше, чем наклон ведущего шатуна, контактирующего в данный момент с юбкой поршня. В результате снижения скорости ведущего шатуна и повышения скорости соседнего происходит смена в определенный момент ведущего шатуна другим (очередным) шатуном. Таким образом, за один оборот вала каждый шатун дважды участвует в ведении блока, причем поршни шатунов, находящихся в одной зоне ведения, выполняют ход нагнетания, а в другой — ход всасывания. В соответствии с этим существует закономерное чередование вступающих в работу шатунов. При нулевом угле у наклона диска (шайбы) все шатуны теоретически являются ведущими.

В соответствии с указанным наблюдается неравномерность вращения блока при равномерном вращении ведущего вала, которая будет повышаться с увеличением угла наклона шайбы. На угловую скорость блока, основная составляющая которой равна скорости вала, будут накладываться при постоянной угловой скорости вала составляющие более высокого порядка, т. е. блок при угле наклона шайбы γ > 0 будет вращаться с переменной (пульсирующей) угловой скоростью, среднее значение которой равно скорости вала.

Колебания угловой скорости блока определяются углом его отставания от вала, причем за один оборот угол отставания блока от вала при одном цилиндре принимает 2 раза минимальное значение.

Вследствие свободного (люфтового) перемещения шатуна в юбке поршня будут наблюдаться удары при реверсе, ввиду чего исключается возможность выполнения реверсивных машин, и в частности, гидромоторов этого типа.

Для уменьшения люфта необходимо стремиться к устранению или возможному уменьшению угла - δ -.

Аксиально-поршневые гидромашины бескарданного типа изготовляются различных мощностей — от самых малых (долей кВт) до 3000 кВт; выпускаются практически во всех странах мира.

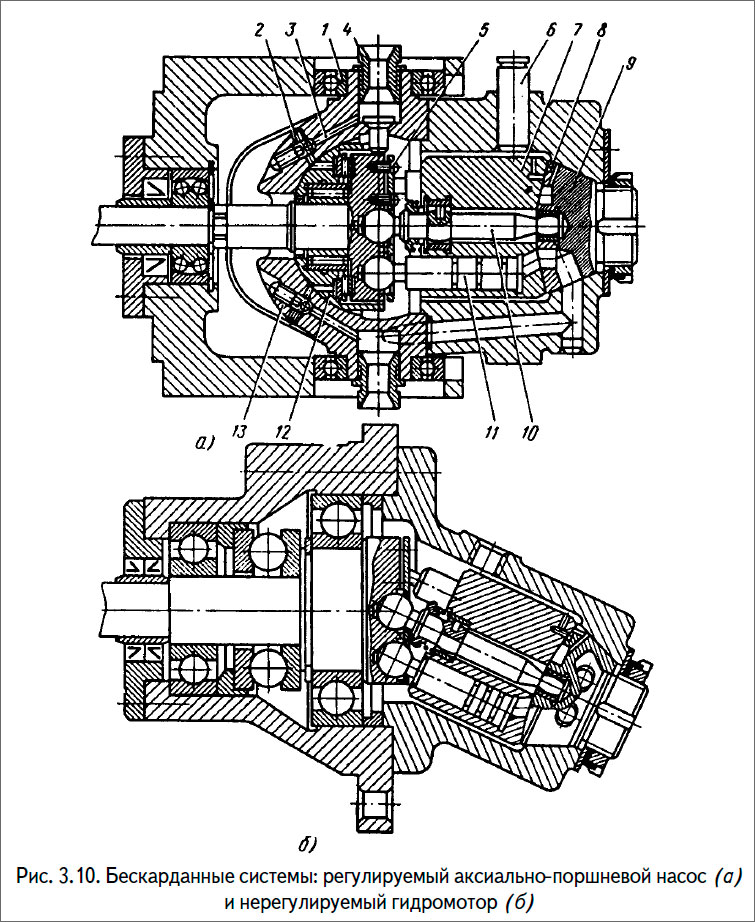

Ha рис. 3.10 представлена схема регулируемого насоса и нерегулируемого гидромотора этого типа. Наклонный диск регулируемого насоса выполнен в виде сферической головки 12, помещенной в сферическом гнезде 13 люльки 5, в которой установлен также и торцовый (сферический) распределитель 9. На поверхности сферической головки 12 выполнены каналы 3, перекрываемые обратными клапанами 2. Жидкость подводится к люльке через штуцеры 4.Регулирование насоса осуществляется путем поворота люльки 5 с блоком 7 относительно неподвижного наклонного диска 12, жестко связанного с приводным валом 1; угол наклона люльки ограничивается штырем 6; цилиндровый блок 7 центрируется валиком 10. Поршни 11 связаны с наклонным диском 12 с помощью шатунов со сферическими головками.

В конструкции этого насоса предусмотрена разгрузка сферических поверхностей распределительной пары, осуществляемая обычно путем пульсирующей подачи в разгружающие камеры рабочего давления. Для этого на торце цилиндрового блока выполнены камеры 8, к которым периодически подводится жидкость под давлением.

Нерегулируемые машины отличаются от регулируемых большой компактностью; применяются они преимущественно в качестве гидромоторов; угол наклона осей 20 и 25°.

В регулируемых машинах (рис. 3.10, а) блок цилиндров 7 встроен в управляемую люльку 5, установленную перпендикулярно оси приводимого вала на двух подшипниках качения 1. Величина и направление угла наклона люльки определяют рабочий объем и направление подачи масла.

Гидромашины аналогичной конструкции от самих малых мощности до 3000 кВт изготовляются в Германии, Франции, Японии, Швейцарии, США и ряда других стран.

На сегодняшний день Российской промышленностью выпускается аксиально-поршневые регулируемые гидромоторы типа МГ.

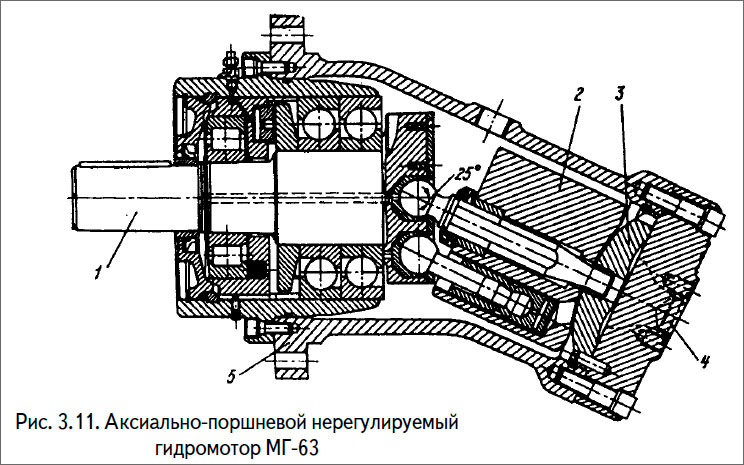

На рис 3.11 приведена конструкция гидромотора МГ-63.

Приводной вал 10, вращающийся в радиально-упорных подшипниках, заканчивается фланцем. Вращение блока цилиндров 3 и возвратно-поступательное движение поршней 7 в осевом направлении осуществляется от приводного вала с помощью штоков 8.

Каждый шток имеет две сферические головки, одна из которых закреплена во вкладыше фланца приводного вала, а другая завальцована в поршне. Блок цилиндров, в котором расположены семь поршней, опирается на сферический распределитель 4. На центральной оси 1, сферическая головка которой закреплена во фланце приводного вала, а другой конец вращается во втулке распределителя, размещена пружина, обеспечивающая предварительное поджатие блока цилиндров к распределителю.

При вращении приводного вала и наличии угла наклона люльки, а следовательно, и блока цилиндров (угол наклона цилиндров к оси вала постоянный и равен 25), следовательно, рабочий объем цилиндров гидромотора остается постоянным на всех режимах работы гидропередачи.

При подаче рабочей жидкости через распределитель в цилиндры блока гидромотора поршни через штоки передают вращение приводному валу. Изменение частоты вращения приводного вала происходит путем изменения количества рабочей жидкости, протекающей через гидромотор. Реверсирование вращения приводного вала происходит путем изменяется направления потока рабочей жидкости.

Пластинчатые гидромашины

Роторно-пластинчатый насос и гидромотор по форме вытеснителей и по способу замыкания вытесняемого объема относится к группе машин, в которых вытеснители выполнены в виде пластин (шиберов), помещенных в радиальных прорезах вращающегося ротора, а вытесняемые объемы замыкаются между двумя соседними вытеснителями и поверхностями статора и ротора. Следовательно, пластинчатая (шиберная) гидромашина (гидромотор или насос) — это роторная гидромашина с подвижными элементами в виде ротора, совершающего вращательное движение, и пластин (шиберов), совершающего вращательное и возвратно-поступательное или возвратно-поворотное движения.

Эти машины, получившие в практике также название лопастных, являются наиболее простыми из существующих типов и обладают при прочих равных условиях большим объемом рабочих камер.

Пластинчатые насосы одинарного действия

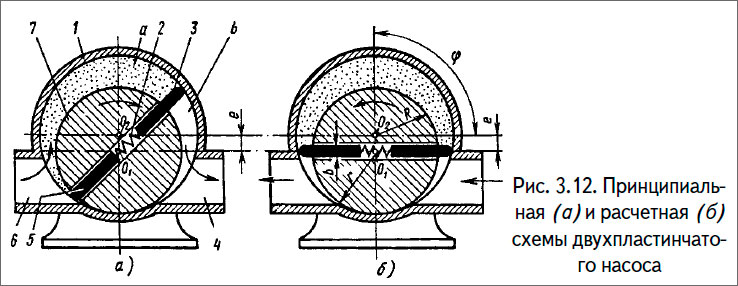

Наиболее простым насосом пластинчатого типа является насос с двумя пластинами 3 и 5, подвижно монтируемыми в общем сквозном радиальном пазу ротора 7, показанного на рис. 3.12. Эти пластины, которые, по существу, являются одной пластиной, образуют с поверхностями ротора 7 и смещенного относительно него на величину -е- статора 1 с осью О2 две серпообразные камеры (полости) -а- и -b- из пластин 3 или 5 в любом положении ротора 7 отделяет всасывающую полость 6 от нагнетательной 4. Для возможности радиального перемещения пластин и обеспечения плотного контакта со статором пластины распираются пружиной 2, поджимаясь к статору 1.

При повороте ротора 7 относительно оси О2 в направлении, указан¬ном стрелкой, объем камеры -а- насоса (отмечено точечной штриховкой), соединенной с всасывающей полостью 6, увеличивается, а камеры -b-, соединенной с нагнетательной полостью 4, уменьшается, в соответствии с чем происходит всасывание (через канал 6) и нагнетание (через канал 4) жидкости. Поскольку ротор 7 имеет плотный контакт с нижней частью статора 1, одна из пластин 3 или 5 в любом положении ротора 7 отделяет всасывающую полость 6 от нагнетательной 4. Для возможности радиального перемещения пластин и обеспечения плотного контакта со статором пластины распираются пружиной 2, поджимаясь к статору 1.

Многопластинчатые насосы

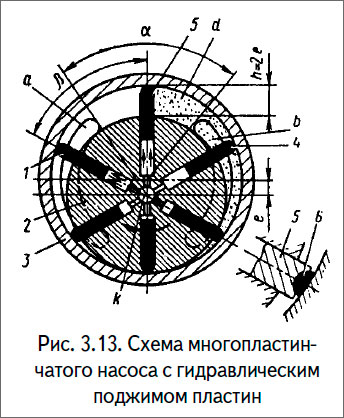

Для снижения пульсации подачи применяют насосы с несколькими пластинами. На рис. 3.13 приведена схема одного из таких насосов, применяющихся в системах подпитки основных насосов и в системах смазки.

Насос состоит из вращающегося ротора 2, в радиальных прорезях которого помещены пластины (вытеснители) 1, и статорного кольца 3, ось которого смещена относительно оси ротора на величину -е-. Питание насоса жидкостью (всасывание) осуществляется через серпообразное окно -а- (для данного направления вращения), а вытеснение (нагнетание) — через окно -b-; окна выполнены на боковых крышках насоса.

Поскольку геометрическая ось цилиндрической поверхности статорного кольца 3 эксцентрична относительно оси ротора 2, объемы рабочих камер, ограниченных двумя соседними пластинами (шиберами) и поверхностями ротора и статора, при вращении ротора изменяются.

Так, при направлении вращения, показанном стрелкой, объем камеры -b-, находящейся в текущий момент по правую сторону вертикальной оси (между пластинами 4 и 5) будет уменьшаться и рабочая жидкость выдавливаться через нагнетательное окно -b-; объем же симметричной камеры, находящейся в данный момент по левую сторону вертикальной оси, будет увеличиваться, в результате жидкость будет засасываться в нее из всасывающего окна а. Важным фактором является надежное (герметичное) разделение окон (полостей) всасывания а и нагнетания b, которое осуществляется пластинами при проходе ими перевальной (разделительной) перемычки между этими окнами.

Для этого окна располагают по обе стороны нейтральной (вертикальной) оси на таком расстоянии, чтобы при любом положении ротора между ними находилось не менее одной пластины.

Для повышения герметичности пластины 5 некоторых насосов снабжают свободно посаженным уплотнительным элементом 6, кривизна внешней поверхности которого соответствует кривизне статорного кольца.

В этих насосах обычно применяют положительное перекрытие.

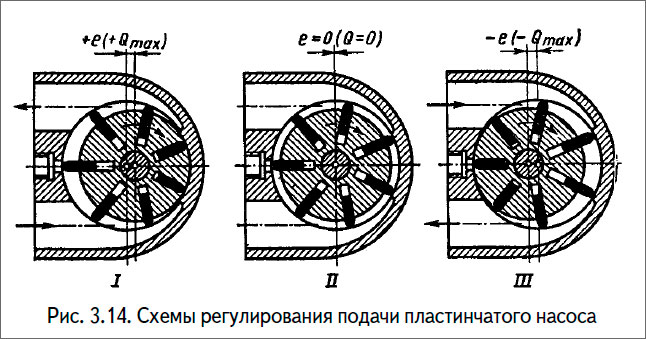

Регулирование производительности насоса Qr и изменение направления подачи осуществляются соответствующими изменением величины и знака эксцентриситета -е- (см. рис. 3.14).

В положении I насос установлен на максимальный эксцентриситет + -е-, что соответствует максимальному расходу + QTmax

В положении II значение -е- = 0 и Q = 0;

В положении III имеет место максимальный эксценриситет обратного знака (–еmaх) и соответственно – максимальная подача противоположного направления (–Qmaх).

Эксцентриситет изменяется обычно с помощью винтового механизма (см. рис. 3.15) или иных механических и гидравлических устройств.

Литература

Вспомогательные механизмы и судовые системы. Э. В. КОРНИЛОВ, П. В. БОЙКО, Э. И. ГОЛОФАСТОВ (2009)