Назначение смазки машин и основные качества масел

Смазка в паровых машинах применяется для уменьшения трения и износа, а также для охлаждения трущихся частей и деталей. Между трущимися поверхностями всегда предусматривается зазор, в который вводится масло. Смазка создает между трущимися поверхностями масляный слой, при котором не происходит непосредственного соприкосновения этих поверхностей, т. е. «сухого» трения.

При наличии смазки «сухое» трение двух поверхностей соприкасающихся деталей заменяется трением масляных слоев ( жидкостным трением), прилипших к поверхностям и движущихся вместе с ними.

В паровых машинах применяются две системы смазки: внутренняя и наружная. Внутренняя система обеспечивает подачу масла трущимся частям машины, соприкасающимся с паром: паровым цилиндрам и золотниковым коробкам, уплотнениям поршневых и золотниковых штоков. Наружная система обеспечивает подачу масла к трущимся частям машины, не соприкасающимся с паром: рамовым, мотылевым и головным подшипникам, параллелям, бугелям эксцентриков, золотниковым или клапанным приводам и т. д.

Для смазки частей машины применяют различные сорта масел, обладающих необходимыми свойствами, важнейшими из которых являются:

прозрачность, липкость, вязкость, удельный вес, температура вспышки и застывания, способность к эмульгированию, содержание и наличие воды, механических примесей, водорастворимых кислот и щелочей.

Прозрачность масла характеризует степень его очистки. Мутность маслу придают асфальтные или смолистые вещества, твердые частички парафина и влага.

Липкость определяет способность масла прилипать к трущимся поверхностям. Чем больше липкость, тем дольше масло может противостоять выжиманию из подшипника. Повышению липкости способствует добавление растительного масла в минеральное.

Вязкость является важнейшей характеристикой качества масла, определяющая сцепление частиц масла между собой. Вязкость масла уменьшается с повышением его температуры, поэтому для смазки деталей, работающих при повышенных температурах, необходимо применять более вязкое масло.

Удельный вес масла хотя и не характеризует его смазывающей способности, но его необходимо знать для определения весового количества масла по объему.

Температура вспышки характеризует способность масла возгораться от соприкосновения с нагретыми деталями и должна быть выше температуры смазываемых деталей.

Температура застывания показывает, при какой температуре масло теряет свою текучесть. Температуру застывания важно знать при хранении, фильтрации, перекачке, и особенно при смазке холодильных машин.

Эмульгирование масла — способность масла в смеси с водой давать эмульсию. Эмульгирование уменьшает липкость и изменяет вязкость масла. Эмульсивная способность масла бывает постоянной (стойкой) и временной. Масла с постоянной эмульсивной способностью применять в циркуляционных си¬стемах смазки нельзя. Эмульгирующие сорта масел применяют в тех трущихся частях, где одновременно с подачей масла производится и охлаждение деталей (параллели, бугели и эксцентрики) .

Наличие в смазочных маслах воды, механических примесей, водорастворимых кислот и щелочей нежелательно, поэтому их содержание в масле не должно превышать допустимых норм.

Всем перечисленным качествам удовлетворяют минеральные масла, получаемые из нефти, поэтому они в основном и применяются для смазки паровых машин.

Марки смазочных масел

Смазочные масла, применяемые для смазки судовых паровых машин, в зависимости от их свойств и назначения, разделяются на машинные и цилиндровые.

Машинные масла применяются во внешней системе смазки относительно холодных движущихся частей машины, температура которых не превышает 60° С. Смазка холодных трущихся деталей машины (шатунно-мотылевый механизм, золотниковый или клапанный привод, рамовые и опорные подшипники, серьги балансиров, подшипники переводных тяг реверсивного устройства и т. д.) производится индустриальными маслами по ГОСТ- 1707—51 марок 30 (машинное Л), 45 (машинное С), 50 (машинное СУ).

Для смазки параллелей, бугелей и эксцентриков обычно применяют масла, обладающие способностью создавать стойкую эмульсию. К таким маслам относится судовое масло по ГОСТ 2022—51. Это масло состоит из смеси минерального (80%) с растительным (сурепным или горчичным не менее 20%).

Применение машинного масла для смазки упорных подшипников (зачастую охлаждаемых водой) не рекомендуется, так как эмульсия, образующаяся при попадании в масло воды, при охлаждении густеет и может вызвать нагрев подшипника. Применять это масло в циркуляционных системах также нельзя. В этих системах обычно применяют турбинные масла, которые относятся к группе машинных. Турбинные масла не дают стойкой эмульсии при смешении с водой и хорошо отделяются от нее, поэтому их рекомендуется применять в циркуляционных системах смазки и для смазки упорных подшипников.

Наилучшим маслом для паровых машин является масло индустриальное 50 (машинное СУ), вырабатываемое из дистиллятов первосортной масляной балахонской нефти методом углубленной очистки. Это масло применяется в основном для смазки подшипников тихоходных паровых машин мощностью свыше 500 л. с., кроме того, оно используется для ответственных деталей машин, обслуживаемых циркуляционной системой смазки большой протяженности.

Масло индустриальное 50 (машинное СУ) может быть заменено индустриальным 30 или 45, а в крайнем случае—автолом АК-10 по ГОСТ 1862—57 или моторным по ГОСТ 1519—42.

Для смазки трущихся частей и деталей машины, соприкасающихся с паром (цилиндры и золотниковые коробки; поршни, золотники и их штоки и пр.) применяют цилиндровые масла, которые выбираются по вязкости в соответствии с давлением и температурой пара.

Для машин, работающих насыщенным паром, до давлений его не более 15 ати, применяют цилиндровые масла 11 (цилиндровое 2) или цилиндровое 24 (вискозин) по ГОСТ 1841—51.

Обычно цилиндры машин, работающих на насыщенном паре, регулярно не смазываются, масло в них подается перед пуском, при появлении скрипов и перед остановкой машины.

Для машин, работающих перегретым паром, применяются цилиндровые масла 38 (цилиндровое 6) и цилиндровое 52 («Вапор») по ГОСТ 6411-52.

За последние годы нашла применение специальная цилиндровая смазка коллоидальным графитом — раствором графита в масле или воде. Графит, как смазывающее вещество, обладает почти полной химической инертностью и сохраняет смазывающие свойства при высоких температурах.

Для смазки трущихся частей, работающих с большой нагрузкой в воде (подшипники и дейдвудный вал), в пыльных помещениях, в труднодоступных местах механизмов и т. п., применяют густые консистентные смазки (тавот, солидол, технический вазелин и др.), представляющие собой минеральные масла, сгущенные добавлением кальциевых или натриевых мыл. Смазка ими производится вручную, при помощи прессмасленок или тавотниц.

Устройства для подачи смазки к трущимся поверхностям

Для обеспечения нормальной работы паровых поршневых машин смазочное масло на трущиеся поверхности машины должно подаваться или находиться между ними постоянно. Трение в подшипниках зависит не только от количества подаваемого масла, но и от величины масляного зазора, а также от распределения масла в зазоре. Подача масла на трущиеся поверхности в машинах открытого типа бывает: ручная, фитильная, капельная, центральная и под давлением.

Ручная смазка производится при помощи переносных или стационарных фитильных или игольчатых масленок. Подача масла в масленки при этом способе производится вручную, а подвод масла к трущимся поверхностям от масленок осуществляется по трубкам.

Фитильная смазка применяется для смазки рамовых подшипников коленчатого вала, промежуточных опорных подшипников валопровода и других частей открытых машин.

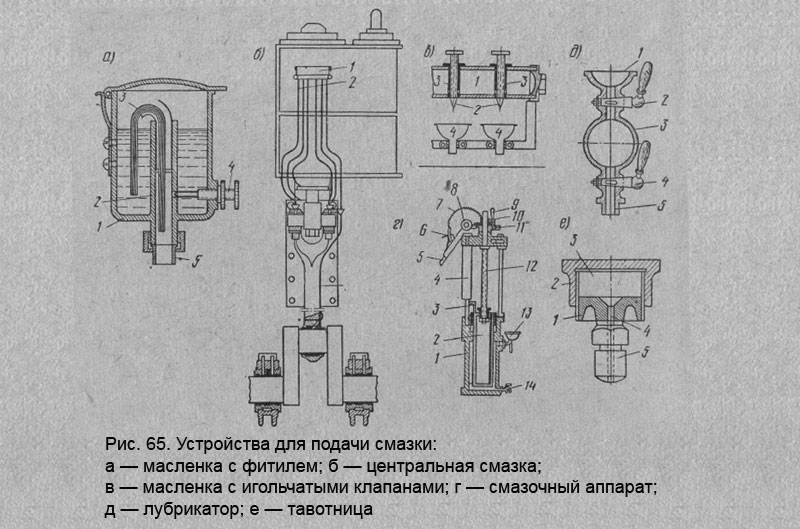

Масленка с фитилем (рис. 65, а) состоит из бронзового кор¬пуса 1, куда наливается масло до уровня несколько ниже конца трубки 2, в которую вставлен фитиль 3 из шерстяной пряжи. Фитиль одним концом опущен в масло, которое, поднимаясь по фитилю, попадает в трубку 2 и, стекая по ее стенкам, через трубку 5 попадает к трущимся поверхностям. Если подачу масла необходимо увеличить, то это достигается при помощи иглы 4, расположенной сбоку масленки.

Путем изменения уровня масла в масленке, глубины опускания фитиля и его толщины можно регулировать подачу масла фитильной масленкой. Так, при уменьшении уровня масла в масленке, глубины опускания фитиля в трубку и толщины фитиля подача масла будет уменьшаться.

Капельная или фитильная центральная подача масла применяется с целью уменьшения расхода смазки и сосредоточения управления смазкой в одном месте через общие центральные масленки.

Эти масленки устанавливаются сбоку цилиндров на обшивке (рис. 65, б) и служат для смазки главных частей паровой машины. От центральной масленки 1 отходит целый ряд трубок 2 для подачи масла трущимся частям машины (головных и мотылевых подшипников, параллелей и пр.).

Представленная на рис. 65, в масленка 1 имеет несколько гнезд 3 с игольчатыми клапанами 2, под которыми установлены чашки 4, от них отводятся маслоотводные трубки к трущимся поверхностям машины. В этой масленке подача масла производится каплями, величины которых можно регулировать игольчатыми клапанами.

Подача масла под давлением применяется для смазки цилиндров и золотников машин, работающих на перегретом паре. Смазка подается специальными смазочными аппаратами через распылители в паропровод перед стопорным клапаном или через штуцеры, устанавливаемые в стенках цилиндровых или золотниковых коробок. Устройство одного из таких автоматических смазочных аппаратов показано на рис. 65, г.

Этот аппарат состоит из цилиндра 1, в котором передвигается скалка 2. Наливаемое через воронку 13 в цилиндр 1 масло выдавливается из него скалкой 2 и через кран 14 нагнетается к месту подачи через распылители или штуцера. Перемещение скалки вниз осуществляется посредством рычага 5, соединенного с какой-либо качающейся частью машины. Этот рычаг имеет собачку 6, которая при ходе вверх упирается в зубья храпового колеса 7, поворачивая его. Вращение храпового колеса 7 передается червяку 8, находящемуся в зацеплении с шестеренкой 11, которая свободно сидит на винте 12. Винт 12 получает движение от шестеренки 10, закрепленной на винте шпонкой и соединенной с шестеренкой 10 рукояткой 9. Винт 12 ввернут на резьбе в днище скалки 2, поэтому при его вращении скалка будет опускаться вниз и выдавливать масло из цилиндра 1. Для предотвращения проворачивания скалки на ней предусмотрен прилив 3, который перемещается по направляющей стойке 4, длина которой выполнена с таким расчетом, чтобы прилив выходил из направляющей при приходе скалки в крайнее нижнее положение; этим предотвращается возможность дальнейшего движения скалки вниз, так как она получает возможность вращаться вместе с винтом 12. После прихода скалки в крайнее нижнее положение закрывают кран 14 и, заливая масло через воронку 13, вращают шестеренку 10 рукояткой 9 и тем самым поднимают скалку 2 вверх. При подъеме скалки вверх заливаемое в воронку масло будет всасываться в цилиндр 1.

Подняв скалку в крайнее верхнее положение, закрывают кран на воронке, открывают кран 14 и сообщают рукояткой 9 шестеренки 10 и 11 между собой, после чего смазочный аппарат готов к действию, масло снова может подаваться к местам смазки.

Цилиндры машин, работающие на насыщенном паре, как уже отмечалось выше, смазываются лишь периодически посредством обычного лубрикатора (рис. 65,д), состоящего из резервуара 3, выполненного заодно с воронкой и штуцером 5, которым он ввертывается в крышку цилиндра или золотниковой коробки. Воронка и штуцер имеют соответственно краны 2 и 4. Для зарядки лубрикатора маслом закрывают нижний кран 4 на штуцере и открывают верхний кран 2 на воронке, через которую и наполняют лубрикатор маслом, затем закрывают верхний кран и приоткрывают немного нижний кран, тогда масло будет вытекать в цилиндр или золотниковую коробку. Количество подаваемой смазки лубрикатором можно регулировать большим или меньшим открытием нижнего крана при закрытом верхнем.

В машинах закрытого типа применяются принудительно-циркуляционные системы смазки деталей движения и механизмов парораспределения. Масло в таких системах не только смазывает рабочие поверхности шеек и подшипников, но и служит теплоотводящей средой. Принудительно-циркуляционные системы смазки работают надежно, уменьшают износы деталей и в них расходуется меньше масла.

При употреблении густых смазок (тавот, солидол и т. п.) применяются масленки (рис. 65, е), состоящие из корпуса 1, на который навертывается крышка 2. Внутреннее пространство масленки 3 заполняется смазкой, которая по каналу 4 проходит к трущимся поверхностям. Масленка к смазываемым деталям крепится штуцером 5.

Периодичность смазки ручной масленкой

Подача масла при помощи ручной масленки обычно применяется при смазке трущихся деталей паровых машин открытого типа (головные и мотылевые подшипники, параллели, бугель и эксцентрик, подшипники серег балансира, соединения парорас-пределительного привода и пр.).

Смазка ручной масленкой трущихся поверхностей машины обычно производится периодически, в зависимости от условий работы, через каждые 15—30 мин. При этом периодичность смазки отдельных деталей устанавливается старшим механиком судна на основе инструкций заводов-изготовителей, в зависимости от типа и конструкции машины, а также опыта технической эксплуатации.

В зависимости от условий работы подшипников или какой-либо другой трущейся поверхности, устанавливается и строго соблюдается периодичность их смазки. На большинстве судов установлена следующая периодичность смазки основных трущихся деталей и узлов паровых машин: головные и мотылевые подшипники, серьги балансиров, сектор кулисы, бугели — через каждые 30 мин; подшипники парораспределительных приводов— через 1 ч; в рамовые и упорные подшипники масло доливается через каждые 2 ч; в подшипники коридорных валов масло доливается один раз за вахту, обычно перед ее сдачей.

Контроль за температурой трущихся поверхностей производится систематически путем их ощупывания в машинах открытого типа и по термометрам — в машинах закрытого типа не реже чем через каждые 15 мин, а при повышенном нагреве — через каждые 3—5 мин. При этом необходимо помнить, что наиболее опасным является быстрое повышение температуры подшипников.

При повышении температуры подшипника необходимо проверить и увеличить подачу смазки и сразу же доложить об этом вахтенному механику и далее действовать в соответствии с его указаниями.

Обслуживание судовых паровых машин

Обслуживание судовых паровых машин должно производиться в соответствии с «Правилами обслуживания судовых поршневых паровых машин и ухода за ними», утвержденными Министерством морского флота.

Кроме того, необходимо учитывать требования инструкций заводов-изготовителей, а также рекомендации ССХ пароходств.

Вступающий на вахту машинист должен спуститься в машинное отделение за 10 мин до приема вахты. При приеме вахты машинист обязан лично проверить: работу машины, температуру всех подшипников и трущихся частей, показания всех контрольно-измерительных приборов, работу конденсационной установки и других вспомогательных механизмов, узнать у сдающего вахту, какие неисправности наблюдались в работе машинной установки и какие распоряжения поступили по вахте. В случае обнаружения неисправностей или ненормальностей в работе машинной установки машинист должен немедленно доложить вахтенному механику, а в неотложных случаях устранить их сам с последующим докладом.

В процессе несения вахты машинист следит за работой главной машины и обслуживающих ее механизмов и систем, наблюдает за всеми подшипниками и трущимися частями главной машины и вспомогательных механизмов путем их систематического ощупывания и периодической подачи смазки.

Особое внимание в процессе вахты уделяется наблюдению за показаниями всех контрольно-измерительных приборов.

Перед сдачей вахты машинист должен наполнить все масленки маслом, прощупать подшипники, протереть плиты машинного отделения, убрать мусор и привести в полный порядок все машинное отделение.

В процессе сдачи вахты машинист обязан сообщить принимающему о наблюдавшихся неисправностях и принятых мерах по их устранению, а также о всех распоряжениях по вахте. После сдачи вахты докладывает механику и только после разрешения последнего покидает машинное отделение.