В состав каждой судовой системы входят следующие конструктивные элементы: трубы с путевыми соединениями и запорно-регулирующей арматурой, образующие в совокупности трубопровод; источники питания системы гидравлической энергией; аппаратура и приводы управления арматурой и машинами; контрольно-измерительные приборы; емкости — хранилища рабочей среды. В состав ряда систем входят аппараты и установки, изменяющие агрегатное состояние или температуру рабочего тела.

Судовые трубы, путевые соединения и арматура, а также присоединяемые к судовым трубопроводам элементы механизмов аппаратов и контрольно-измерительных приборов характеризуются условным проходом и условным давлением.

Под условным проходом Dу понимают фактический внутренний диаметр проходного отверстия арматуры, измеряемый в миллиметрах (мм). Условный и фактический (наружный или внутренний) диаметры труб не совпадают. Чтобы унифицировать фланцы судовой арматуры и труб, принято следующее: каждому условному диаметру должен соответствовать один постоянный наружный диаметр, а внутренние диаметры могут изменяться в зависимости от толщины трубы.

Под условным давлением Ру понимают давление (в Па или кгс/см2), на которое рассчитывают арматуру при определенной температуре рабочего вещества. По условному давлению выбирают рабочее давление, при котором можно использовать арматуру в системе с заданной температурой рабочего вещества. При температуре рабочего вещества 120° рабочее и условное давления совпадают.

Рассмотрим важнейшие конструктивные элементы судовых систем.

Трубы

Трубы являются основной частью каждой системы. Выбор материала для изготовления трубопровода зависит от свойств рабочего вещества, для которого предназначена система. В судовых системах этими веществами являются холодная и горячая пресная и морская вода; водяной пар; воздух; масло; нефтепродукты; растворы некоторых солей; химические пены, фреоны, аммиак, углекислота и прочие вещества, отличающиеся друг от друга агрессивностью, а также температурой, давлением, скоростью течения. На судах применяют преимущественно цельнотянутые и сварные трубы из углеродистой стали, а также трубы из легированной стали, медные, медно-никелевые, латунные и дюралевые. Для агрессивных веществ применяют трубы из нержавеющей стали, полиэтилена, винипласта (последние отличаются высокой химической стойкостью и весят примерно в 6— 7 раз меньше металлических); стальные трубы, футерованные полиэтиленом или биметаллические (снаружи — сталь, внутри — медь), а также стальные, оцинкованные изнутри.

Чтобы смонтированные трубопроводы разных судовых систем можно было легко отличать друг от друга и от трубопроводов энергетической установки, их маркируют цветными кольцами (широкими — 50 мм и узкими — 25 мм), наносимыми на хорошо заметных участках.

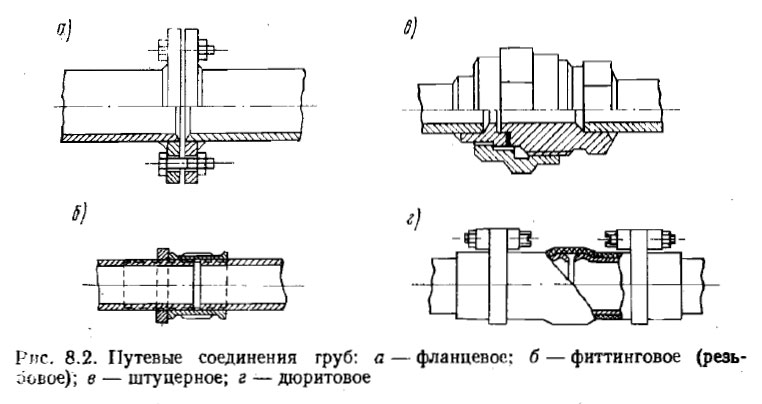

Путевые соединения участков труб между собой, в местах прохода через переборки, а также подсоединения к механизмам бывают разъемными и неразъемными. Разъемные соединения осуществляют при помощи фланцев, штуцеров, фитингов и дюритовых муфт (рис. 8.2). Неразъемные соединения в труднодоступных или не требующих разборки местах выполняют сваркой и пайкой.

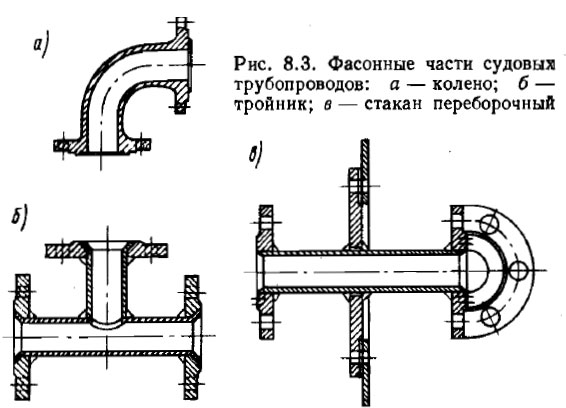

Для разветвления труб и прокладки их через настилы судовых перекрытий — палуб, переборок — применяют фасонные части (рис. 8.3): колена, тройники, четверники, стаканы (переборочные и палубные), а чтобы уменьшить напряжения, возникающие в трубах при колебаниях температуры или деформации корпусных конструкций, предусматривают компенсаторы, выполняемые в виде изогнутых или гофрированных участков труб или специальных конструкций (на трубах больших диаметров), называемых сильфонными компенсаторами. Обычно все эти соединения изготовляют из того же материала, что и трубы.

Арматура

Арматура судовых трубопроводов служит для пуска и выключения системы, разобщения отдельных ее участков, регулирования количества и давления рабочей среды, изменения направления ее движения. Эту арматуру относят к категории запорно-регулирующей в отличие от арматуры, изменяющей качество рабочего вещества, к которой относят различные фильтры, глушители, огневые предохранители и т. п.

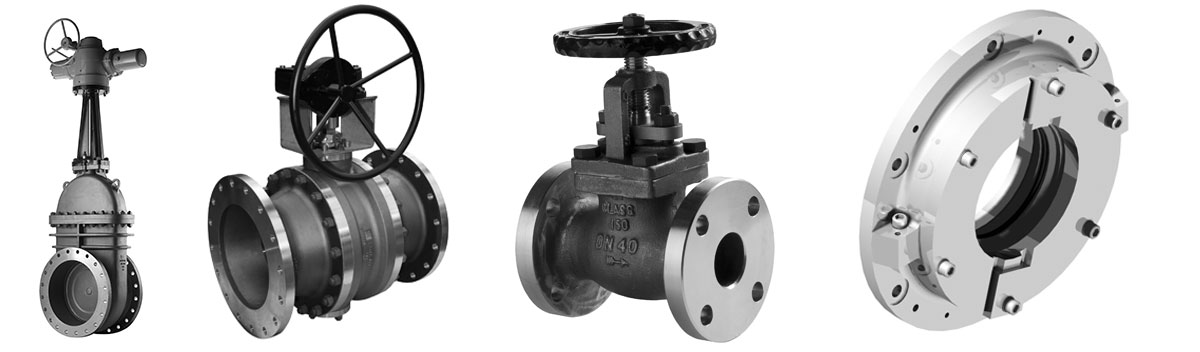

В зависимости от назначения и конструкции запорно-регулирующую арматуру разделяют на краны, клапаны, клинкеты, захлопки и заслонки, которые изготовляют из углеродистой стали, латуни, бронзы, чугуна, легких сплавов, винипласта, полиэтилена, стеклопластика.

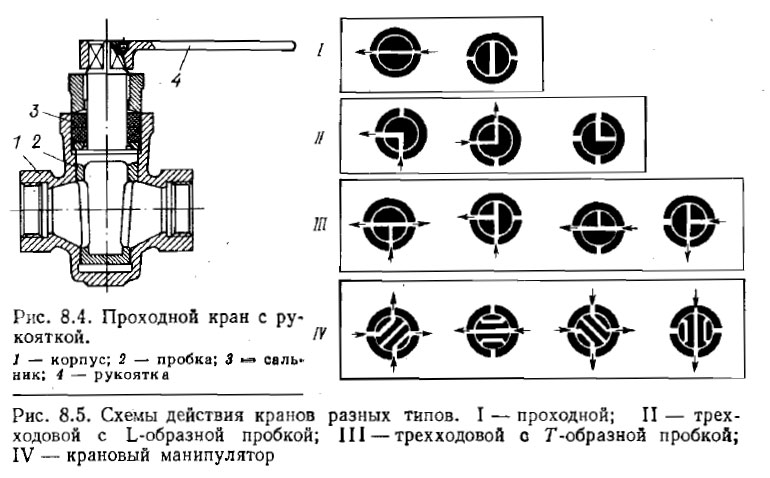

Краны имеют в корпусе плотно притертую коническую пробку с одним или несколькими отверстиями. Различают проходные (рис. 8.4), трехходовые краны и крановые манипуляторы (переключатели) (рис. 8.5). Их применяют в судовых системах, находящихся под условным давлением до 2,5 МПа (25 кгс/см2) и имеющих трубы с условным проходом до 80 мм, так как для больших давлений или диаметров трудно обеспечить необходимую герметичность простой притиркой пробки.

В последнее время в судовых трубопроводах стали применять проходные краны с шаровой пробкой, которые обладают хорошей герметичностью и просты в управлении. Их можно использовать на трубопроводах с условным проходом до 250 мм и условным давлением до 4,0 МПа (40 кгс/см2).

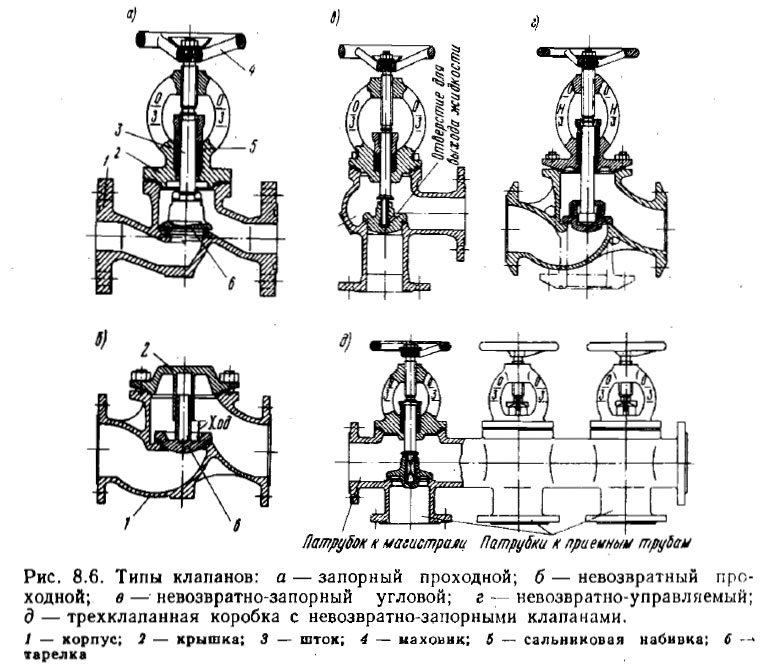

Клапаны(рис. 8.6) перекрывают проходные отверстия при помощи перемещающейся в корпусе клапана тарелки, плотно прилегающей к гнезду. В зависимости от назначения клапана и способа управления тарелкой различают запорные, невозвратные, невозвратно-запорные, невозвратно-управляемые, предохранительные и редукционные клапаны.

Для централизации управления системой несколько клапанов иногда объединяют в одном блоке, называемом клапанной коробкой или клапанной колонкой.

Запорные клапаны имеют тарелку, перемещаемую штоком, который вращают вручную (непосредственно или дистанционно) или с помощью механического привода. Невозвратные клапаны штока не имеют, а тарелка прижимается к гнезду под действием своей тяжести или пружины, что обеспечивает автоматическую работу клапана, пропускающего рабочую среду только в одном направлении.

Невозвратно-запорные клапаны имеют шток, не соединенный с тарелкой, а только ограничивающий ее подъем. Этот клапан при штоке, ввернутом до отказа, запирает трубопровод, а при вывернутом (поднятом) работает как невозвратный.

Невозвратно - управляемые клапаны имеют тарелку, соединенную со штоком с определенным зазором, допускающим смещение этих деталей относительно друг друга. Это позволяет запереть клапан, ограничить высоту подъема тарелки, вывернув шток на высоту в пределах указанного зазора, и поднять тарелку при дальнейшем вывертывании штока. Таким образом, этот клапан может работать как запорный, невозвратный и невозвратно-запорный.

Предохранительные клапаны работают по принципу невозвратных. Эти клапаны имеют пружину, прижимающую тарелку. Клапан срабатывает, если давление пружины становится больше заданного. Аналогично устроены и редукционные клапаны, предназначенные для поддержания заданного давления в магистрали.

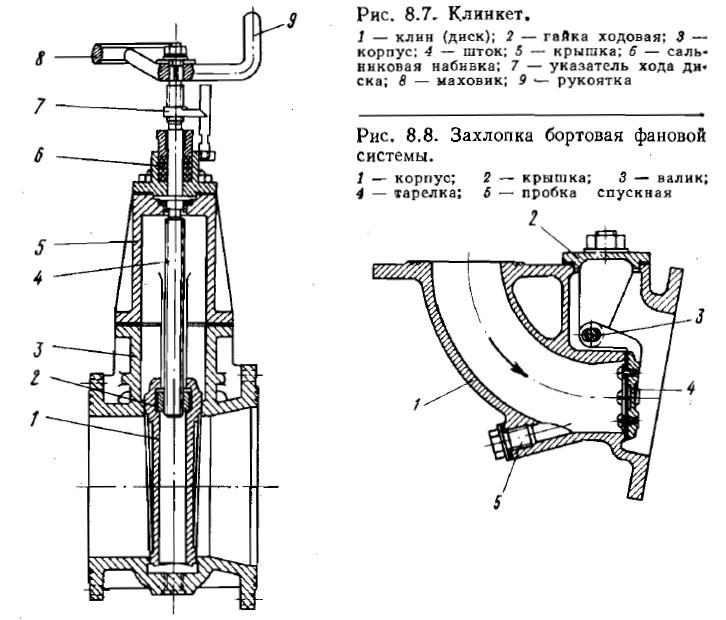

Клинкеты (рис. 8.7) представляют собой запорный орган, у которого проход закрывается клиновым запором, имеющим вид диска с одним или двумя скосами. Клинкеты применяют на трубопроводах с условным диаметром от 50 до 900 мм и условным давлением 1,6 МПа (16 кг/см2). Они меньше и легче, чем клапаны, но уступают им по плотности запирания.

Захлопки (рис. 8.8) — это клапаны с шарнирно-закрепленной тарелкой. Они относятся к категории быстрозапорной арматуры и работают по принципу невозвратно-запорного клапана. Используют их в основном для закрывания выходных отверстий отливных трубопроводов. В последние годы на трубопроводах с условным диаметром 300—1000 мм и условным давлением до 0,1 МПа (1 кг/см2) широкое распространение получили поворотные затворы, у которых запорным органом служит круглый диск, вращающийся вокруг оси, проходящей перпендикулярно оси трубопровода. Эти затворы компактны, просты и удобные в управлении.

В трубопроводах систем вентиляции и кондиционирования воздуха применяют заслонки — особые пластины в виде шибера, закрывающего или открывающего канал.

Управление арматурой судовых систем осуществляется местными или дистанционными приводами вручную или же механическими двигателями. Дистанционные приводы бывают валиковые, электрические, пневматические и гидравлические.

На судах источниками питания систем энергией служат гидравлические насосы, вентиляторы и компрессоры.

В качестве контрольно-измерительных приборов применяют манометры, вакуумметры, мановакуумметры, термометры, ареометры, соленометры, расходомеры, водомерные приборы. Для контроля за наполнением или осушением цистерн, определения количества топлива, масла, пресной воды, а также балласта в цистернах и трюмной или аварийной воды в отсеках используют измерительные трубы.

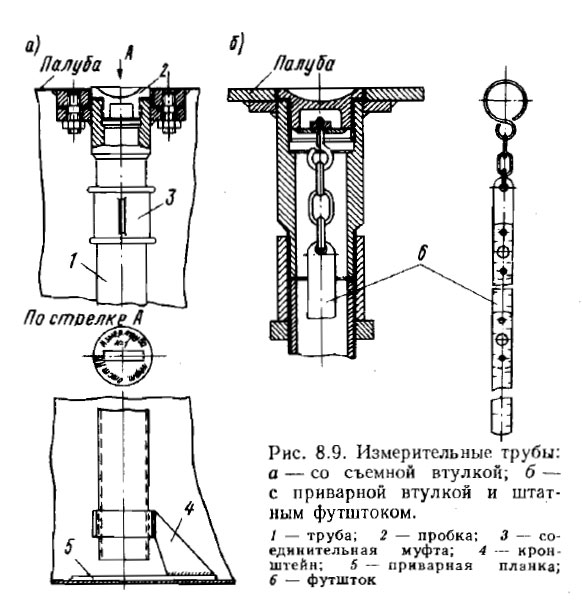

Измерительные трубы (рис. 8.9) спускают с палубы переборок (в топливные и масляные цистерны — с открытой палубы), в каждый отсек, цистерну или коффердам.

Они представляют собой металлические трубы диаметром 32—50 мм с проходящими внутри них складными металлическими линейками с делениями — футштоками.

Деления на линейке градуированы применительно к каждой цистерне или другой емкости таким образом, что по уровню жидкости в цистерне, т. е. по следу на линейке, можно определить объем, а по нему — массу находящейся в ней жидкости. Нижнюю часть измерительной трубы закрепляют на небольшом расстоянии от днища отсека или цистерны, а верхнюю часть выводят в легкодоступное для замеров место и снабжают завинчиваемой пробкой, на которой гравируют название обслуживаемой емкости. К пробке подвешивают футшток.

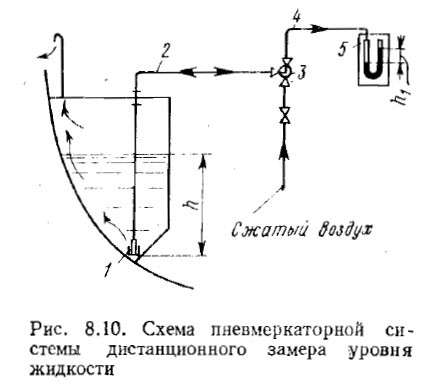

Измерительные трубы цистерн, расположенных внутри МКО или под туннелем гребного вала (за исключением топливных и масляных), на палубу переборок обычно не выводят, а располагают на платформах, под которыми находятся эти цистерны. Во избежание переливания жидкости из этих цистерн в отсек через измерительные трубы последние оборудуют самозапирающимися кранами. Замеры уровня жидкости с помощью футштоков, несмотря на достаточно высокую точность, несколько затруднены, так как при этом приходится обходить все цистерны и опускать и выбирать футшток из каждой измерительной трубы. Поэтому на многих современных судах предусматривают дополнительно дистанционную систему трюмной сигнализации, которая обеспечивает централизованный замер уровня жидкости в цистернах на расстоянии. На судах наиболее распространена пневмеркаторная система дистанционного замера уровня (рис. 8.10). Для измерения уровня жидкости в приемник 1 через трубку 2 подают от насоса или баллона сжатый воздух под давлением 0,1—0,3 МПа (1—3 кгс/см2) и перекрывают его трехкодовым краном 3, соединяя трубку 2 с трубкой 4, ведущей к жидкостному манометру 5. Установившееся в трубках 2 и 4 давление сжатого воздуха равно давлению столба жидкости, находящегося в цистерне (так как находящийся при продувке цистерны под избыточным давлением воздух стравится через жидкость цистерны в атмосферу до установления равновесия). Отградуированный соответствующим образом жидкостный манометр покажет уровень жидкости в цистерне.

Пневмеркаторная система достаточно точна, но громоздка, так как требует наличия большого количества труб, поэтому ее иногда заменяют менее точными, но более компактными электрическими системами, в которых в качестве измерителей уровня используют поплавковые или мембранные датчики. Существуют также ультразвуковые и радиоизотопные системы дистанционного замера уровня жидкости в цистернах, но широкого применения они еще не нашли.

Воздушные трубы служат для обеспечения поступления или выхода воздуха из цистерны при ее опорожнении или заполнении. Такие трубы устраняют возникновение воздушной подушки при заполнении цистерны жидкостью и образование вакуума при откачке жидкости из цистерны. Воздушные трубы диаметром не менее 40 мм для водяных и междудонных отсеков и не менее 50 мм для топливных устанавливают в наиболее высоких местах цистерн и отсеков и выводят на открытые участки палуб выше палубы переборок (на 0,9—1,0 м над верхней палубой и на 0,4—0,5 м над палубами надстроек и рубок). Верхний конец трубы загибают на 180°, образуя так называемый гусёк, или снабжают специальной головкой, защищающей от попадания забортной воды. На трубах топливных цистерн ставят также огнезащитные сетки (пламяпрерыватели), на трубах цистерн пресной воды — воздушные фильтры, предохраняющие от попадания пыли и вредных газов. Общая площадь сечения воздушных труб в каждой цистерне должна быть не меньше 1,25 площади сечения наливных труб.

Литература

Устройство судна - Фрид Е.Г. [1990]