Датчик перемещения – это прибор, предназначенный для определения величины линейного или углового механического перемещения какого-либо объекта. Разумеется, подобные приборы имеют колоссальное количество практических применений в самых разнообразных областях, поэтому существует множество классов датчиков перемещения, которые различаются по принципу действия, точности, цене и прочим параметрам. Следует сразу отметить, что все датчики перемещения можно разделить на две основных категории – датчики линейного перемещения и датчики углового перемещения.

По принципу действия датчики перемещения могут быть:

- потенциометрическими;

- индуктивными;

- ёмкостными;

- оптическими;

- вихретоковыми;

- ультразвуковыми;

- магниторезистивными;

- магнитострикционными;

- на основе эффекта Холла.

Потенциометрический датчик

Потенциометрический датчик представляет собой переменный резистор, к которому приложено питающее напряжение, его входной величиной является линейное или угловое перемещение токосъемного контакта, а выходной величиной – напряжение, снимаемое с этого контакта, изменяющееся по величине при изменении его положения.

По способу выполнения сопротивления потенциометрические датчики делятся на:

- ламельные с постоянными сопротивлениями;

- проволочные с непрерывной намоткой;

- с резистивным слоем.

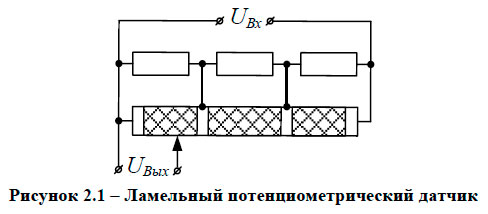

Ламельные потенциометрические датчики использовались для проведения относительно грубых измерений в силу определенных конструктивных недостатков. В таких датчиках постоянные резисторы, подобранные по номиналу специальным образом, припаиваются к ламелям.

Ламель представляет собой конструкцию с чередующимися проводящими и непроводящими элементами, по которой скользит токосъемный контакт (см. рисунок 2.1). При движении токосъемника от одного проводящего элемента к другому суммарное сопротивление подключенных к нему резисторов меняется на величину, соответствующую номиналу одного сопротивления. Изменение сопротивлений может происходить в широких пределах. Погрешность измерений определяется размерами контактных площадок.

Проволочные потенциометрические датчики предназначены для более точных измерений. Как правило, их конструкции представляют собой каркас из гетинакса, текстолита или керамики, на который в один слой, виток к витку намотана тонкая проволока, по зачищенной поверхности которой скользит токосъемник.

По конструктивному исполнению каркаса различают плоские и цилиндрические резистивные преобразователи с:

- прямолинейным перемещением подвижного контакта;

- угловым перемещением движка (кольцевые и спиральные).

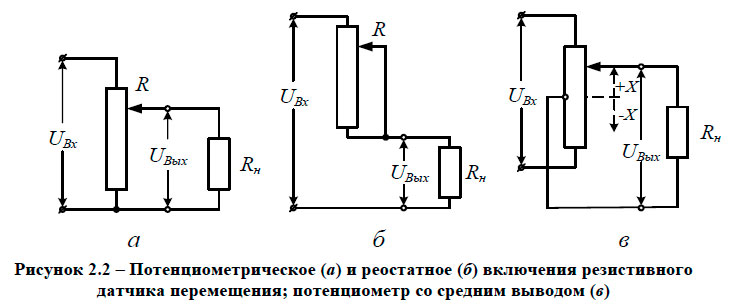

Резистивные датчики перемещения (рисунок 2.2) в зависимости от схемы включения преобразователя Rд и нагрузки измерительной цепи Rн подразделяются на потенциометрические и реостатные преобразователи.

Потенциометрический датчик включается по схеме делителя напряжения (рисунок 2.2 а). Реостатный преобразователь включается последовательно с нагрузкой измерительной цепи (рисунок 2.2 б).

Потенциометрическое включение резистивного преобразователя является наиболее предпочтительным при соотношении Rн>>Rд, реостатное включение требует соразмерности Rн и Rд, а также постоянства значения Rн.

Реверсивные потенциометрические датчики (рисунок 2.2 в), называемые также потенциометрами со средней точкой, применяются в тех случаях, когда контролируемая величина должна изменяться не только по абсолютному значению, но и по направлению (знаку). Выходная величина таких датчиков (ток или напряжение) может быть положительной или отрицательной – в зависимости от знака изменения контролируемой величины.

Реклама внутри статьи

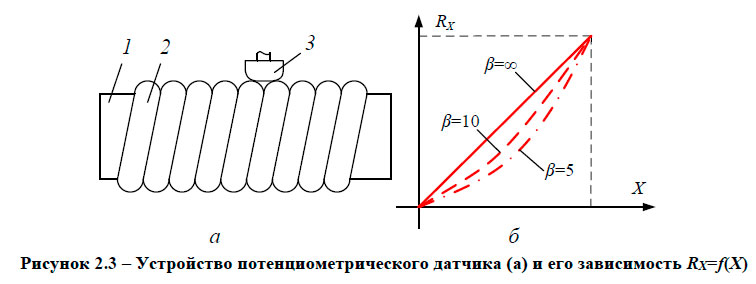

Конструктивно потенциометрический датчик (рисунок 2.3 а) состоит из каркаса 1, на который намотана в один слой обмотка 2 из тонкого провода. По виткам обмотки скользит движок (щетка) 3, который механически связан с объектом, перемещение которого надо измерить. Обмотка выполнена из изолированного провода, а дорожка, по которой скользит движок, предварительно очищена от изоляции.

Каркас выполнен обычно плоским или в виде цилиндра. Материалом каркаса может быть изолятор (текстолит, гетинакс, пластмасса, керамика) или металл, покрытый слоем изоляции. Металлические каркасы благодаря лучшей теплопроводности позволяют получить большую мощность электрического сигнала на выходе датчика. В качестве материала для такого каркаса может быть нанесен слой оксидированного алюминия толщиной около 10 мкм. При рассматривании в лупу с двадцатикратным увеличением слой не должен иметь трещин или неровностей. Напряжение пробоя такого слоя не менее 500 В.

По виду зависимости между RX и величиной X перемещения движка (углом поворота α) различают линейные и функциональные потенциометры.

Линейные потенциометры

Линейные потенциометры весьма широко применяются в устройствах автоматики. Они характеризуются линейной зависимостью RХ = f(X), которая изображает прямой линией (рисунок 2.3 б).

Зависимость выходного напряжения UВых от напряжения U, питающего потенциометр, определяется соотношением величин сопротивлений нагрузки и потенциометра. Выходное напряжение датчика в режиме холостого хода определяется по следующей формуле:

где R – полное сопротивление датчика, RX – сопротивление введенной части потенциометра.

током нагрузки можно пренебречь, и зависимость UВых =f(X) будет также линейной, если β уменьшить то линейность нарушится, самая большая погрешность достигает при нахождении движка в среднем положении.

Если движок потенциометра перемещать по всей его длине в процессе работы, то расчет такого потенциометра нужно вести на максимальную погрешность, которая определяется выражением:

Функциональные потенциометры

Функциональные потенциометры, являющиеся носителями заданной программы или заданной функции в системах автоматики, характеризуются определенной зависимостью RX = f(X). Зависимость UBых = φ(X) так же, как и у линейных потенциометров, при сопротивлении нагрузки Rн, соизмеримом с сопротивлением потенциометра, будет отличаться от зависимости RX = f(X).

Поскольку при разработке систем автоматики заданным является зависимость UBых =φ(X), то при расчете потенциометра необходимо по заданной функции и принятому коэффициенту нагрузки  найти функцию RХ=f(X) и по этой функции определить необходимый профиль каркаса потенциометра.

найти функцию RХ=f(X) и по этой функции определить необходимый профиль каркаса потенциометра.

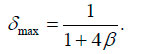

Приближенно можно принять, что высота каркаса Н функционального потенциометра меняется пропорционально производной от функции RX = f(X), т. е.

Для наиболее часто встречающихся функций форма каркасов потенциометров приведена в таблице 2.1.

Вследствие сложности намотки профильных потенциометров и невозможности получения профиля при  в большинстве случаев вместо профильных потенциометров применяют к ступенчатые.

в большинстве случаев вместо профильных потенциометров применяют к ступенчатые.

Это замена основана на том, что кривая RХ =f(X) заменяется отрезками прямых (аппроксимируется), таким образом, чтобы максимальное значение ошибки δ апр не превышало определенной величины.

При этом функциональный потенциометр как бы делится на несколько линейных потенциометров.

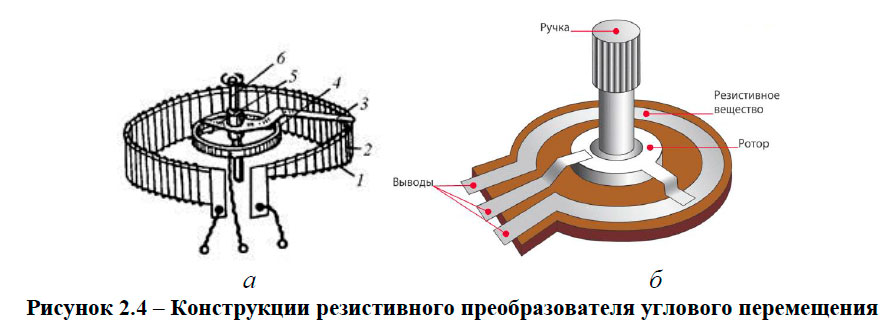

На рисунке 2.4 а показано устройство резистивного преобразователя углового перемещения. На каркас 1 из изоляционного материала намотана с равномерным шагом проволока 2. Изоляция проволоки на верхней грани каркаса зачищается, и по металлу проволоки скользит щетка 3. Добавочная щетка 5 скользит по токосъемному кольцу 4. Обе щетки изолированы от приводного валика 6. Вместо намотанной катушки может использоваться нанесенное резистивное вещество, как показано на рисунке 4 б.

Каркас выполняют из диэлектрического материала (текстолита, эбонита и др.) или металла (оксидированного алюминия). Для обмотки используют тонкий провод из константана, манганина, нихрома, а также сплавы из благородных металлов на основе платины, серебра и др. Провод датчика может быть покрыт либо эмалью, либо слоем окислов, изолирующих соседние витки друг от друга. Диаметр провода выбирают в пределах 0,03 – 0,1 мм для прецизионных датчиков и 0,3 – 0,4 мм – для датчиков низкого класса точности. Подвижный контакт (движок, щетка) выполняется либо из двух-трех проволок, изготовленных из сплава платины с иридием или из платины с бериллием, либо в виде пластинчатых щеток из серебра или фосфористой бронзы.

Преимущества:

- простота конструкции;

- малые габариты и вес;

- высокая степень линейности статических характеристик;

- стабильность характеристик;

- возможность работы на переменном и постоянном токе.

Недостатки:

- наличие скользящего контакта, который может стать причиной отказов из-за окисления контактной дорожки, перетирания витков или отгибание ползунка;

- требуется усилие для перемещения позиционного движка, что может привести к погрешности

- погрешность в работе за счет нагрузки;

- сравнительно небольшой коэффициент преобразования;

- высокий порог чувствительности;

- наличие шумов;

- подверженность электроэррозии под действием импульсных разрядов.

Индуктивные датчики

В данной группе датчиков изменяющимся параметром управляемой цепи является индуктивное сопротивление:

где ω – частота переменного тока; LX – индуктивность датчика, изменяющаяся при перемещении подвижной системы датчика.

Эти системы применяются лишь на переменном токе.

Принцип действия индуктивных датчиков основан на том, что в перемещение, которое предполагается измерить, вовлекается один из элементов магнитного контура, который вызывает тем самым изменение потока через измерительную обмотку и соответствующий электрический сигнал. Если подвижным элементом является ферромагнитный сердечник, то его перемещение проявляется:

- в изменении коэффициента самоиндукции катушки (переменная индуктивность);

- в изменении коэффициента связи между первичной и вторичной обмотками трансформатора (дифференциальный трансформатор), что приводит к изменению вторичного напряжения.

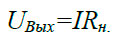

По схеме построения датчики можно разделить на одинарные и дифференциальные. Одинарный датчик содержит одну измерительную ветвь, дифференциальный – две. В дифференциальном датчике при изменении измеряемого параметра одновременно изменяются индуктивности двух одинаковых катушек, причем изменение происходит на одну и ту же величину, но с обратным знаком. Различные варианты реализации индуктивных датчиков приведены в таблице 2.2.

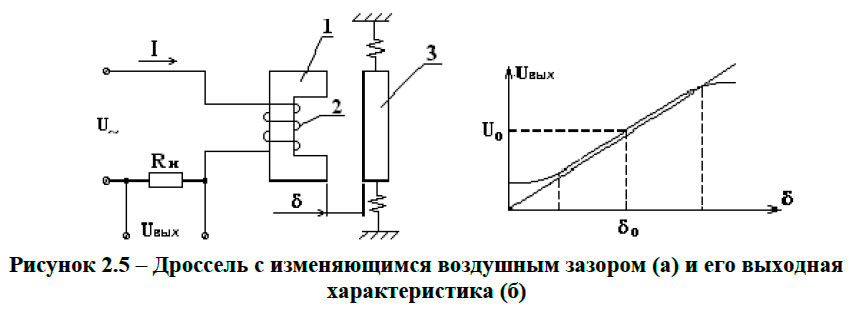

Рассмотрим одинарный индуктивный датчик, представленный на рисунке 2.5. В основу его работы положено свойство дросселя с воздушным зазором изменять свою индуктивность при изменении величины воздушного зазора.

Индуктивный датчик состоит из ярма 1, обмотки 2, якоря 3, удерживающегося пружинами. На обмотку 2 через сопротивление нагрузки Rн подается напряжение питания переменного тока. Ток в цепи нагрузки определяется как:

где rд – активное сопротивление дросселя; L – индуктивность датчика.

Т. к. активное сопротивление цепи – величина постоянная, то изменение тока I может происходить только за счет изменения индуктивной составляющей:

которая зависит от величины воздушного зазора δ.

Таким образом, каждому значению δ. соответствует определенное значение I, создающего падение напряжения на сопротивлении Rн, которое и представляет собой выходной сигнал датчика:

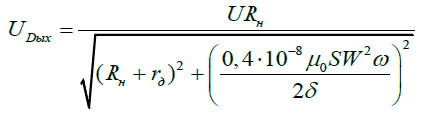

Можно вывести аналитическую зависимость UВых=f(δ), при условии, что зазор достаточно мал и потоками рассеяния можно пренебречь, и пренебречь магнитным сопротивлением железа Rмж по сравнению с магнитным сопротивлением воздушного зазора Rмв:

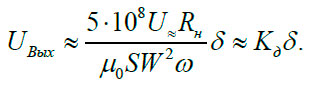

В реальных устройствах активное сопротивление цепи намного меньше индуктивного, тогда выражение сводится к виду:

Зависимость Uвых=f(δ) имеет линейный характер (в первом приближении) и представлена на рисунке 5 б.

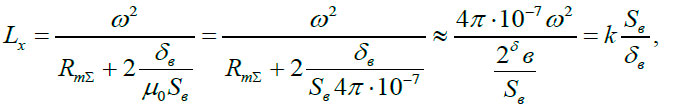

Индуктивность дросселя при ненасыщенном магнитопроводе может быть выражена следующей формулой:

где ω – число витков обмотки дросселя; RmƩ – магнитное сопротивление

сердечника и якоря; δв– длина воздушного зазора, м; Sв – площадь поперечного сечения воздушного зазора, м2.

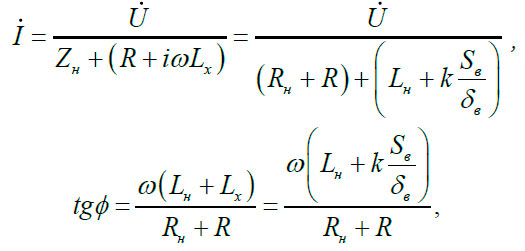

Для тока и тангенса угла сдвига фаз в цепи нагрузки имеем:

где R – активное сопротивление обмотки дросселя; Zн = Rн + јωLн – полное (комплексное) сопротивление нагрузки.

Таким образом, при изменении длины δв или площади поперечного сечения Sв – воздушного зазора будет изменяться величина тока и угол сдвига фаз между векторами напряжения тока.

Одинарный индуктивные датчики имеют высокую чувствительность и надежность, практически неограниченный срок службы, большую мощность выходного сигнала (до нескольких ватт), что позволяет в ряде случаев не применять усилитель. К недостаткам одинарных индуктивных датчиков следует отнести нереверсивность характеристики, небольшой диапазон перемещений якоря, наличие тока холостого хода и электромагнитной силы притяжения между якорем и статором, влияние колебаний амплитуды и частоты напряжения питания. Эти недостатки полностью или частично отсутствуют у дифференциальных индуктивных датчиков.

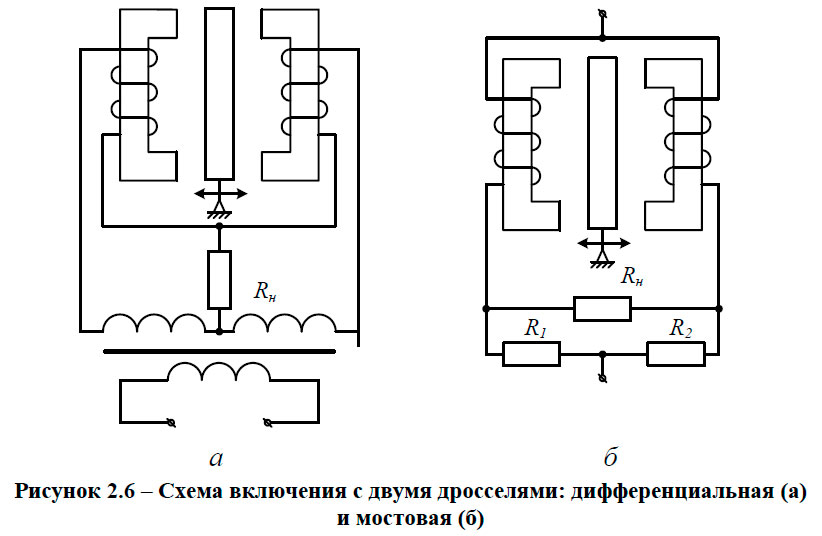

Обычно применяют дифференциальную или мостовую схемы включения датчика. Дифференциальная схема включения подобной системы с двумя дросселями показана на рисунок 2.6 а, а мостовая – на рисунок 2.6 б.

Дифференциальный индуктивный датчик содержит два статора с катушками индуктивности и один общий якорь. При перемещении якоря индуктивность одной катушки увеличивается, другой – уменьшается. Катушки индуктивности включаются или в дифференциальную измерительную схему, или как смежные плечи в мостовую измерительную схему.

Дифференциальные индуктивные датчики по сравнению с однотактными имеют более высокую точность преобразования и чувствительность. Статическая характеристика этих датчиков линейная и реверсивная.

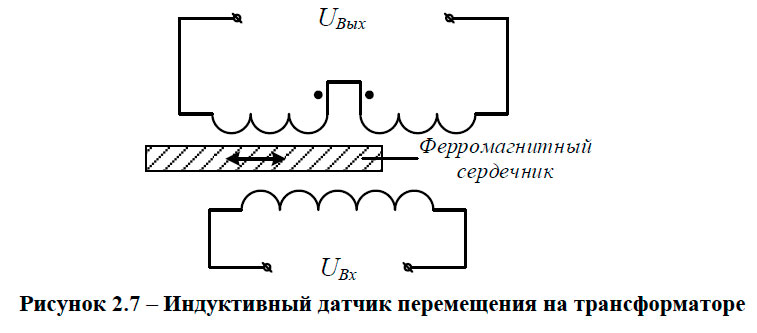

В одной из конфигураций датчика – дифференциального трансформатора чувствительным элементом является трансформатор с подвижным сердечником. Перемещение внешнего объекта приводит к перемещению сердечника, что вызывает изменение потокосцепления между первичной и вторичной обмотками трансформатора (рисунок 2.7). Поскольку амплитуда сигнала во вторичной обмотке зависит от потокосцепления, по величине амплитуды вторичной обмотки можно судить о положении сердечника, а значит и о положении внешнего объекта.

Преимущества:

- практически не зависят от атмосферных условий;

- пригодны к использованию в условиях чрезвычайно агрессивной среды;

- относительно большая выходная мощность (до десятков Вт);

- имеют высокое время наработки на отказ;

- дают очень высокую точность и линейность.

Недостатки:

- дороги и сложны в обработке снимаемых сигналов;

- требуют запитки стабильным синусоидальным напряжением.

Емкостные датчики

Емкостной датчик представляет собой одну или несколько емкостей с изменяющимися параметрами. При движении контролируемого объекта его емкость может изменяться путем:

- изменения величины зазора между пластинами;

- изменения взаимного положения пластин и как следствие этого увеличения (уменьшения) зоны взаимного перекрытия;

- изменения диэлектрической проницаемости изолирующего слоя.

При изменении емкости устройства эта величина может сама по себе служить сигналом, передаваемый к электронным блокам управления, и может включать генератор импульсов, которые более просто поддаются дальнейшей обработке.

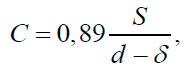

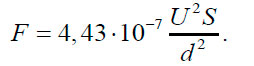

Зависимость емкости от величины смещения выражается формулой:

где С – емкость датчика; δ – величина смещения, т. е. величина изменения зазора между пластинами; d – зазор между пластинами при δ=0, мм; S – площадь пластин.

Чувствительность такого датчика:

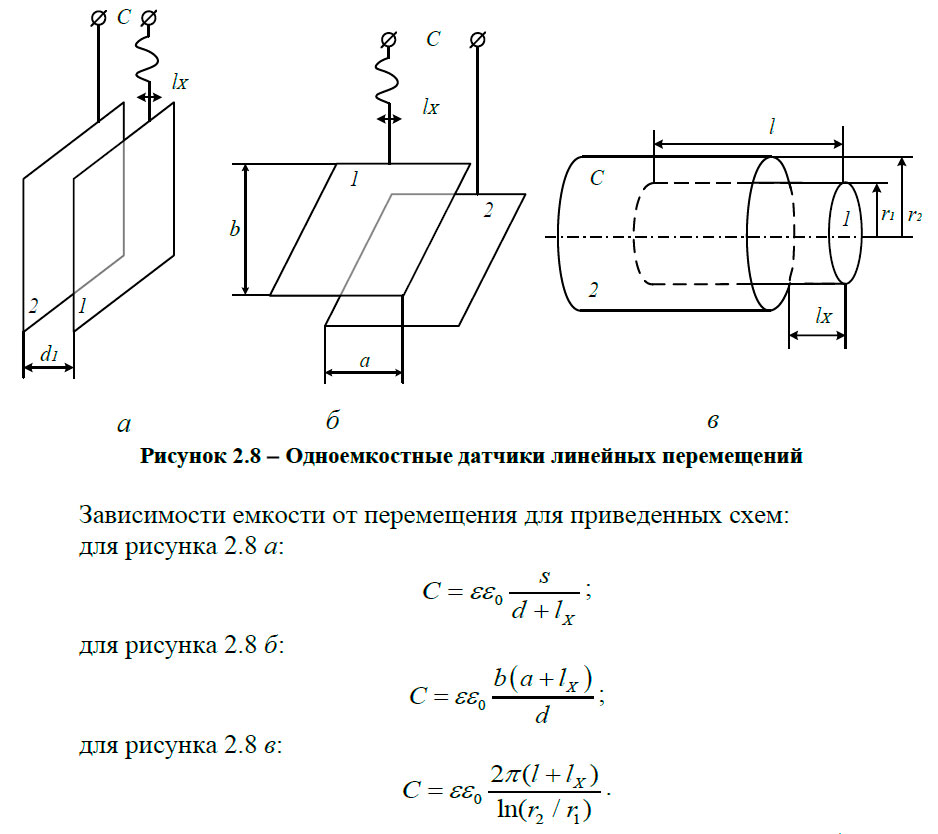

В различных датчиках, применяющихся для контролирования какой-либо неэлектрической величины, может меняться один из указанных параметров. На рисунке 2.8 а представлен датчик из двух параллельных пластин, применяющийся для измерения небольших смещений. В данном датчике переменой величины является расстояние между пластинами.

Для преобразования угловых перемещений в изменение емкости применяются поворотные датчики (рисунок 2.8 б), в которых переменной величиной является площадь конденсатора. Для увеличения емкости датчика обычно берут не одну пару пластин, а систему, состоящую из нескольких неподвижных и подвижных пластин. Примером такого датчика может явиться обычный воздушный конденсатор переменной емкости, применяемый в радиотехнике. Для измерения перемещений применяются цилиндрические емкостные датчики (рисунок 2.8 в) с переменой площадью.

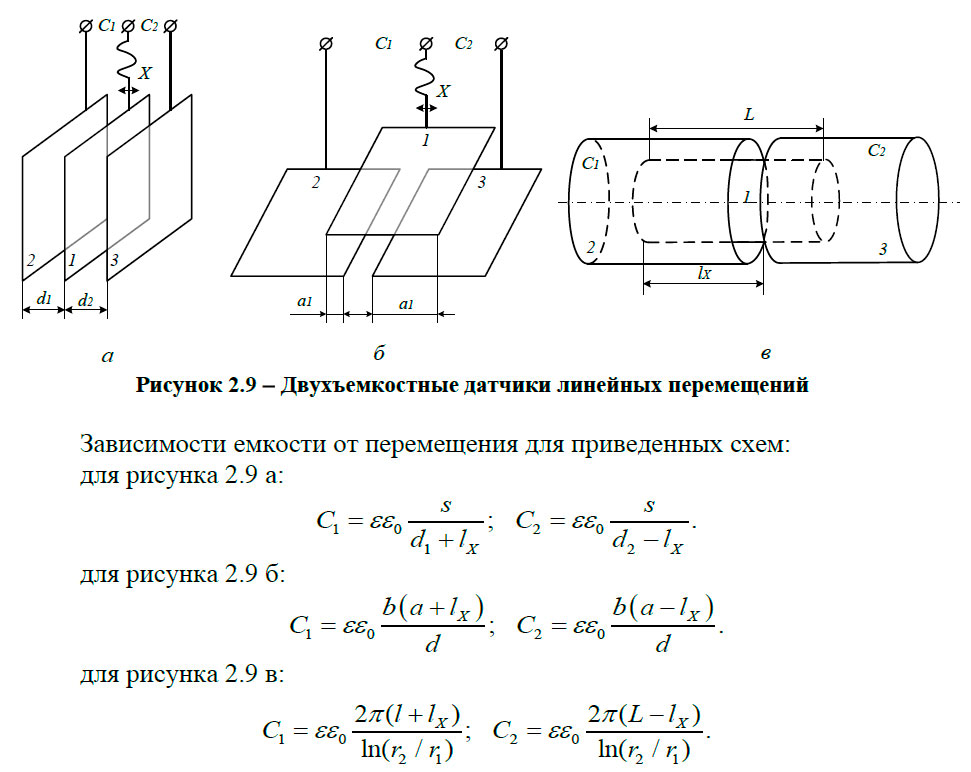

Одноемкостный датчик прост по конструкции и представляет собой один конденсатор с переменной емкостью. К его минусам относится значительное влияние внешних факторов, таких как влажность и температура. Для компенсации указанных погрешностей применяют дифференциальные конструкции. Недостатком таких датчиков по сравнению с одноемкостными является необходимость как минимум трех (вместо двух) экранированных соединительных проводов между датчиком и измерительным устройством для подавления так называемых паразитных емкостей. Однако этот недостаток окупается существенным повышением точности, стабильности и расширением области применения таких устройств.

В некоторых случаях дифференциальный датчик создать затруднительно по конструкторским соображениям (особенно это относится к дифференциальным датчикам с переменным зазором). Однако если и при этом образцовый конденсатор разместить в одном корпусе с рабочим, выполнить их идентичными, по конструкции, размерам, применяемым материалам, то будет обеспечена значительно меньшая чувствительность всего устройства к внешним дестабилизирующим воздействиям. В таких случаях можно говорить о полудифференциальном емкостном датчике, который, как и дифференциальный, относится к двухъемкостным.

Специфика выходного параметра двухъемкостных датчиков (рисунок 2.9), который представляется как безразмерное соотношение двух емкостей, дает основание именовать их датчиками отношения. При использовании двухъемкостных датчиков измерительное устройство может вообще не содержать образцовых мер емкости, что способствует повышению точности измерения.

Важнейшими характеристиками емкостных датчиков являются величина емкости датчика и его чувствительность.

Расчет емкости датчиков производится по формулам, отражающим соотношение величины емкости, геометрических размеров датчика и диэлектрической постоянной среды между обкладками конденсатора.

Чувствительность датчика выражается величиной приращения емкости при изменении контролируемой неэлектрической величины на единицу ее измерения. Чувствительность находят дифференцированием выражения для емкости по переменной неэлектрической величине (по смещению, углу поворота, высоте уровня).

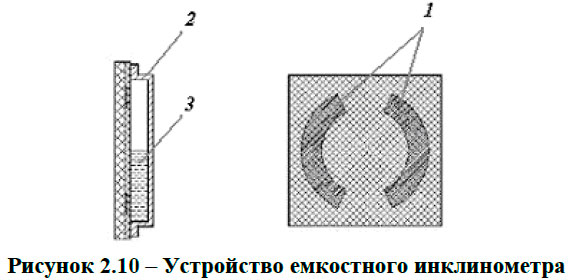

Сравнительно новыми приборами, доведенными до широкого промышленного применения в последние годы, стали малогабаритные емкостные инклинометры с электрическим выходным сигналом, пропорциональным углу наклона датчика. Инклинометр (датчик крена) представляет собой дифференциальный емкостной преобразователь наклона, включающий в себя чувствительный элемент в форме капсулы (рисунок 2.10).

Капсула состоит из подложки с двумя планарными электродами 1, покрытыми изолирующим слоем, и герметично закрепленным на подложке корпусом 2. Внутренняя полость корпуса частично заполнена проводящей жидкостью 3, которая является общим электродом чувствительного элемента. Общий электрод образует с планарными электродами дифференциальный конденсатор. Выходной сигнал датчика пропорционален величине емкости дифференциального конденсатора, которая линейно зависит от положения корпуса в вертикальной плоскости.

Инклинометр спроектирован так, что имеет линейную зависимость выходного сигнала от угла наклона в одной – так называемой рабочей плоскости и практически не изменяет показания в другой (нерабочей) плоскости, при этом его сигнал слабо зависит от изменения температуры. Для определения положения плоскости в пространстве используется два, расположенных под углом 90° друг к другу инклинометра.

В качестве основных можно считать следующие области применения инклинометров: использование в системах горизонтирования платформ, определение величины прогибов и деформаций различного рода опор и балок, контроль углов наклона, определение крена судна и подводных роботов, подъемников и кранов, определение углового перемещения различного рода вращающихся объектов – валов, колес, механизмов редукторов.

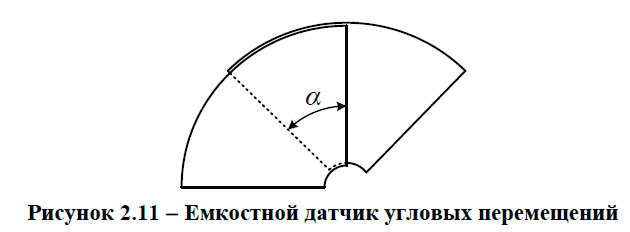

Емкостные измерительные преобразователи угловых перемещений подобны по принципу действия емкостным датчикам линейных перемещений, причем датчики с переменной площадью также более целесообразны в случае не слишком малых диапазонов измерения (начиная с единиц градусов), а емкостные датчики с переменным угловым зазором могут с успехом использоваться для измерения малых и сверхмалых угловых перемещений.

Обычно для угловых перемещений используют многосекционные преобразователи с переменной площадью обкладок конденсатора в соответствии с рисунком 2.11.

В таких датчиках один из электродов конденсатора крепится к валу объекта, и при вращении смещается относительно неподвижного, меняя площадь перекрытия пластин конденсатора. Это в свою очередь вызывает изменение емкости, что фиксируется измерительной схемой.

Достоинства:

- простота изготовления, использование недорогих материалов для производства;

- высокая чувствительность при малом энергопотреблении;

- компактные размеры и незначительный вес;

- долговечность, простота и надёжность эксплуатации;

- простота адаптирования устройства к решению различных задач и возможность встраивания в любую конструкцию;

- потребность весьма малых усилий для перемещения подвижной части емкостного датчика.

Недостатки:

- относительно низкий коэффициент преобразования;

- необходимость тщательной экранировки элементов датчика;

- высокая точность работы достигается на более высоких частотах по сравнению с промышленной частотой в 50 Гц;

- высокая вероятность ложных срабатываний при изменении атмосферных условий, что требует повышенной защиты источника сигнала.

Оптические датчики

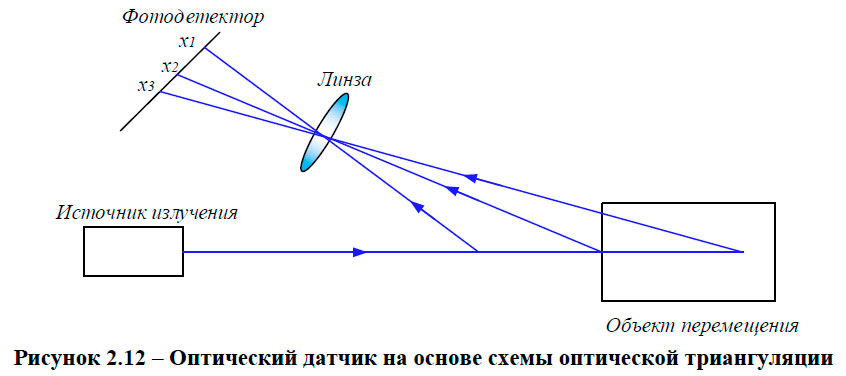

Существует множество вариаций схем датчиков перемещения, основанных на различных оптических эффектах. Наиболее популярной является схема оптической триангуляции – датчик положения является, по сути, дальномером, который определяет расстояние до интересующего объекта, фиксируя рассеянное поверхностью объекта излучение и определяя угол отражения, что даёт возможность определить длину d – расстояние до объекта (рисунок 2.12). Важным достоинством большинства оптических датчиков является возможность производить бесконтактные измерения, кроме того такие датчики обычно довольно точны и имеют высокое быстродействие.

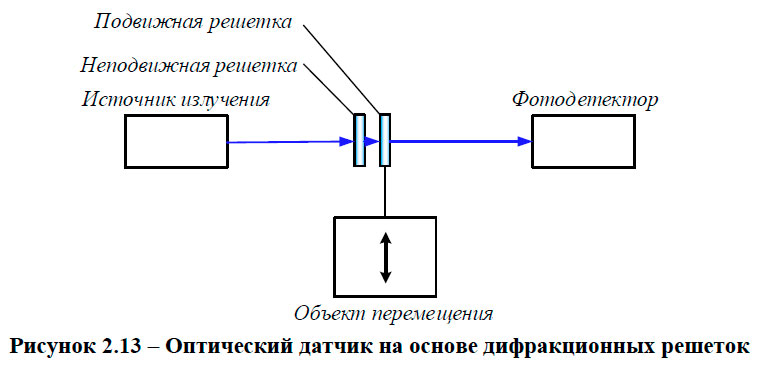

В другой реализации оптического датчика, предназначенной для регистрации и определения параметров малых перемещений и вибраций, используется двойная решётчатая конструкция, а также источник света и фотодетектор (рисунок 2.13). Одна решётка неподвижна, вторая подвижна и может быть механически закреплена на интересующем объекте или каким-либо способом передавать датчику его движение. Малое смещение подвижной решётки приводит к изменению интенсивности света, регистрируемой фотодетектором, причём с уменьшением периода решётки точность датчика возрастает, однако сужается его динамический диапазон.

Дополнительными возможностями применения обладают оптические датчики, учитывающие поляризацию света. В таких датчиках может быть реализован алгоритм селекции объектов по отражательным свойствам поверхности, т.е. датчик может «обращать внимание» только на объекты с хорошей отражающей способностью, прочие объекты игнорируются. Разумеется, чувствительность к поляризации негативно сказывается на стоимости подобных устройств.

Достоинства:

- компактная конструкция;

- простота установки;

- обнаружение непрозрачных объектов из любых материалов;

- большое расстояние срабатывания (до 20 м);

- отсутствие влияния на них электромагнитных излучений.

Недостатки:

- ограничения в работе при неблагоприятных условиях (пыль, влажность, масляная пленка на линзах);

- низкая надежность обнаружения;

- высокие требования к поверхности объекта обнаружения;

- низкая помехозащищенность от посторонних засветок.

Вихретоковые датчики перемещения

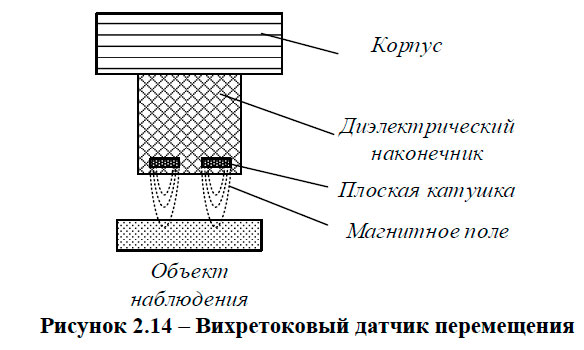

Датчики данного типа содержат генератор магнитного поля и регистратор, с помощью которого определяется величина индукции вторичных магнитных полей. Вблизи интересующего объекта генератор создаёт магнитное поле, которое, пронизывая материал объекта, порождает в его объёме вихревые токи (токи Фуко), которые, в свою очередь, создают вторичное магнитное поле (рисунок 2.14). Параметры вторичного поля определяются регистратором, и на их основании вычисляется расстояние до объекта, так как чем объект ближе, тем больший магнитный поток будет пронизывать его объём, что усилит вихревые токи и индукцию вторичного магнитного поля. Подобный принцип используется и в вихретоковых дефектоскопах, однако там, на параметры вторичного магнитного поля влияет не расстояние до объекта, а наличие в его внутренней структуре скрытых несовершенств. Метод является бесконтактным, однако может применяться только для металлических тел.

Вихретоковые преобразователи (вихретоковые датчики) предназначены для бесконтактного измерения вибрации перемещения и частоты вращения электропроводящих объектов. Они применяются для диагностики состояния промышленных турбин, компрессоров, электромоторов. Наиболее часто объектом контроля является осевое смещение и радиальная вибрация вала ротора относительно корпуса.

Достоинства:

- высокая точность;

- не требует математической обработки результатов измерения ввиду прямого соответствия выходного сигнала перемещению объекта;

- температурный диапазон от – 60 °C до 185 °C;

- измерение расстояния высокого разрешения на металлических объектах вне зависимости от непроводящей среды в области измерений (газ, масло, вода, грязь).

Недостатки:

- возможность работы только с металлическими предметами;

- высокая стоимость.

Ультразвуковые датчики перемещения

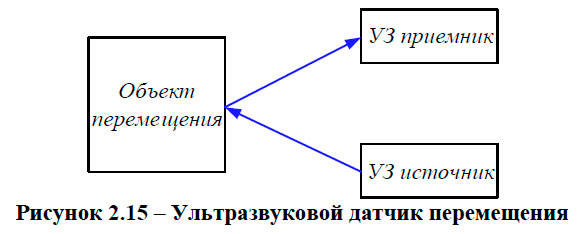

В ультразвуковых датчиках реализован принцип радара – фиксируются отражённые от объекта ультразвуковые волны, поэтому структурная схема обычно представлена источником ультразвуковых волн и регистратором (рисунок 2.15), которые обычно заключены в компактный корпус. Определение временной задержки между моментами отправки и приёма ультразвукового импульса позволяет измерять расстояние до объекта с точностью, доходящей до десятых долей миллиметра. Наряду с оптическими, ультразвуковые датчики на сегодняшний день являются, пожалуй, наиболее универсальным и технологичным бесконтактным средством измерения. Использование этого принципа измерений опять же можно найти в детекторах обнаружения дефектов, только на этот раз уже в ультрозвуковых дефектоскопах.

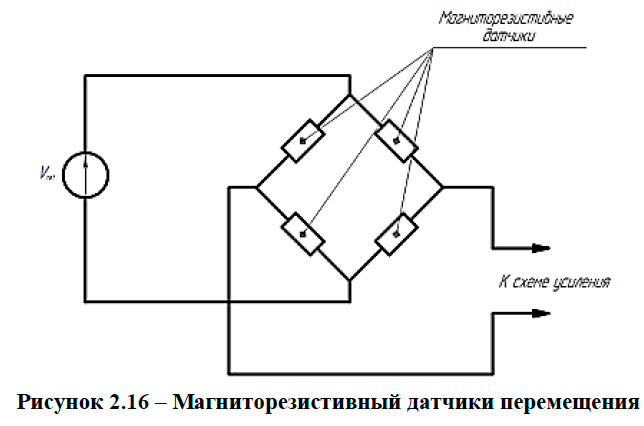

Магниторезистивные датчики перемещения

В магниторезистивных датчиках перемещения используется зависимость электрического сопротивления магниторезистивных пластинок от направления и величины индукции внешнего магнитного поля. Датчик, как правило, состоит из постоянного магнита и электрической схемы, содержащей включённые по мостовой схеме магниторезистивные пластинки и источник постоянного напряжения (рисунок 2.16). Интересующий объект, состоящий из ферромагнитного материала, перемещаясь в магнитном поле, изменяет его конфигурацию, вследствие чего изменяется сопротивление пластинок, и мостовая схема регистрирует рассогласование, по величине которого можно судить о положении объекта.

С помощью ультразвуковых датчиков могут определяться твердые, жидкие, зернообразные и порошкообразные объекты.

Объекты, величина шероховатости, поверхности которых превышает 0,15 мм, имеют преимущество в том, что их поверхность не должна быть направлена точно на сам датчик, однако для них рабочий диапазон уменьшается.

Окраска объекта не оказывает никакого влияния на расстояние срабатывания; также прозрачные объекты из стекла или оргстекла определяются надежно. Температура объекта влияет на рабочий диапазон: горячие поверхности отражают звук хуже, чем холодные.

Поверхности жидкостей отражают звук подобно твердым, гладким телам. Следует обращать внимание на правильную ориентацию датчика.

В мостовой схеме одна пара диагональных элементов моста включает шунтирующие полосы, которые расположены под углом +45° к оси полосы, другая пара – под углом –45°. Увеличение сопротивления одной пары резисторов под влиянием поля соответствует равному уменьшению второй пары. Результирующий дифференциальный сигнал является линейной функцией амплитуды внешнего магнитного поля, нормального к оси полосы в ее плоскости.

Для увеличения чувствительности датчика каждое плечо моста с алюминиевыми перемычками формируют из нескольких магниторезистивных пленок, параллельно ориентированных на подложке наподобие лабиринта.

Поэтому мостовые датчики в исполнении с зазубренными полосами рекомендуются для многих измерений – скорости, углов, тока, а также подходят для измерений слабых полей. Достоинствами таких преобразователей являются: высокая чувствительность, линейность, возможность определить направление поля.

Преимущества:

- широкий выбор магнитов для измерений, независимо от их остаточной намагниченности (но в пределах насыщающих значений поля);

- независимость действие в зоне насыщенности напряженности поля датчика;

- независимость от механических допусков;

- независимость от температурных эффектов за счет вычисления функции арктангенса в угловых измерениях;

- магниторезистивные мостовые датчики после компенсации температурно-стабильны и имеют широкий диапазон (–40…160 0С).

Недостатки:

- малое абсолютное сопротивление при B=0, что обусловлено их конфигурацией;

- большой магнитный гистерезис, обусловленный размагничивающими полями;

- резко выраженная зависимость выходного сигнала датчика от ориентации плоскости его чувствительного элемента относительно направления внешнего поля;

- узкий рабочий интервал магнитных полей.

Датчики на основе эффекта Холла

Датчики этого типа имеют конструкцию подобную конструкции магниторезистивных датчиков, однако в основу их работы положен эффект Холла – прохождение тока через проводник, на который воздействует внешнее магнитное поле, приводит к возникновению разности потенциалов в поперечном сечении проводника.

Набольшее распространение получили так называемые ключевые датчики Холла, т.е. такие датчики, выход которых меняет свое логическое состояние при превышении напряженностью магнитного поля определенной величины. Однако существует отдельный класс интегральных микросхем с элементом Холла, позволяющий значительно расширить область применения. Речь идет о так называемых линейных датчиках Холла.

В большинстве случаев для измерения перемещения объектов используют линейные датчики Холла совместно с постоянными магнитами. Это обусловлено тем, что для поддержания максимальной линейности необходимо обеспечить большую величину изменения магнитного поля при изменении расстояния между датчиком и опорной точкой на перемещающемся объекте. Линейная зависимость и изолированность от измеряемого тока делает линейный токовый датчик идеальной схемой для контроля двигателя. Выход интегральной схемы датчика Холла пропорционален току в проводнике, выходной линейный сигнал точно воспроизводит форму измеряемого тока. Следует отметить, что линейный токовый датчик определяет величину магнитного поля, создаваемого протекающим током, но не сам ток. Форма напряжения на выходе датчика Холла соответствует форме измеряемого тока. Конструктивное исполнение обеспечивает изоляцию датчика и гарантирует нормальную работу при большом токе или высоком напряжении. Кроме того, токовые датчики следует использовать в области значений, близких к максимальным, т.к. это уменьшает влияние шумов.

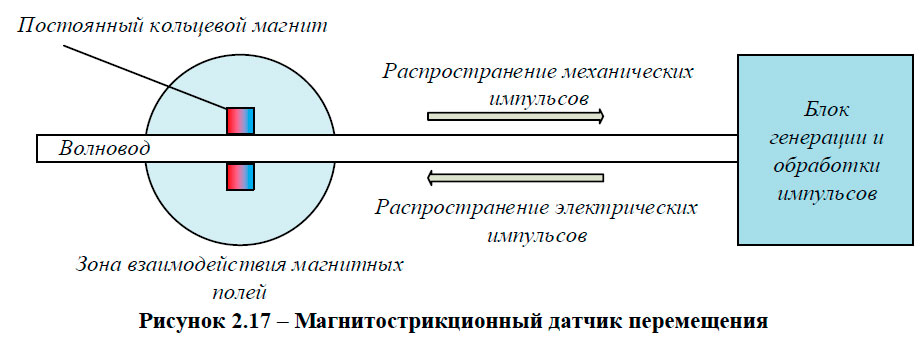

Магнитострикционные датчики перемещения

Как правило, магнитострикционный датчик представляет собой протяжённый канал – волновод, вдоль которого может свободно перемещаться постоянный кольцевой магнит. Внутри волновода содержится проводник, способный при подаче на него электрических импульсов создавать магнитное поле вдоль всей своей длины (см. рисунок 2.17). Полученное магнитное поле складывается с полем постоянного магнита, и результирующее поле создаёт момент вращения канала, содержащего волновод (эффект Видемана). Импульсы вращения распространяются по каналу в обе стороны со скоростью звука материала канала. Регистрация временной задержки между отправкой электрического импульса и приёма импульса вращения позволяет определить расстояние до постоянного магнита, т.е. определить его положение. Канал может иметь довольно большую длину (до нескольких метров), а положение магнита может быть определено с точностью до нескольких микрометров. Магнитострикционные датчики обладают отличной повторяемостью, разрешением, устойчивостью к неблагоприятным условиям и низкой чувствительностью к температурным изменениям.

Магнитострикция – изменение размеров и формы кристаллического тела при намагничивании – вызывается изменением энергетического состояния кристаллической решетки в магнитном поле, и, как следствие, расстояний между узлами решетки. Наибольших значений магнитострикция достигает в ферро- и ферритомагнетиках, в которых магнитное взаимодействие частиц особенно велико.

Магнитострикционные преобразователи преобразуют энергию магнитного поля в механическую (звуковую или ультразвуковую) энергию. Их действие основано на магнитоупругом эффекте, т.е. на том, что некоторые металлы (железо, никель, кобальт) и их сплавы деформируются в магнитном поле. Ярко выраженными магнитоупругими свойствами обладают и ферриты (материалы, спекаемые из смеси окиси железа с окислами никеля, меди, кобальта и других металлов). Если магнитоупругий стержень расположить вдоль переменного магнитного поля, то этот стержень станет попеременно сокращаться и удлиняться, т.е. испытывать механические колебания с частотой переменного магнитного поля и амплитудой, пропорциональной его индукции. Вибрации преобразователя возбуждают в твердой или жидкой среде, с которой он соприкасается, волны ультразвука той же частоты. Обычно такие преобразователи работают на собственной частоте механических колебаний, так как на ней наиболее эффективно преобразование энергии из одной формы в другую. Магнитострикционные преобразователи из тонкого листового металла работают лучше всего в низкочастотном ультразвуковом диапазоне от 20 до 50 кГц, на частотах выше 100 кГц у них очень низкий КПД.

Литература

Элементы и функциональные устройства судовой автоматики - Авдеев Б.А. [2018]