Содержание

- Типы подшипников

- Маркировка/кодовое обозначение подшипников

- Габаритные размеры

- Зазор в подшипниках

- О подшипниках в электродвигателях переменного тока, используемых для привода насосов

- Что следует учитывать при установке блоков подшипников в стандартных электродвигателях

- Как оценить ресурс подшипника

- Нагрузка на подшипник при запуске насоса

- Эквивалентная динамическая нагрузка на однорядные шарикоподшипники с глубокими дорожками качения

- Эквивалентная динамическая нагрузка на радиально-упорные подшипники (однорядные)

- Влияние смазки на ресурс подшипника

- Как определить ресурс консистентной смазки — F10h

- Повреждения подшипников

- Насосы высокого давления и конструкция подшипников электродвигателя

- Гибридные подшипники

- Полностью керамические подшипники

- Подшипники с керамическим покрытием

Источник статьи Книга «Электродвигатели» — результат совместной работы специалистов GRUNDFOS. (www.grundfos.com). В ней подробно рассмотрены основные элементы электродвигателя, принципы его работы, стандарты, способы защиты и вопросы технического обслуживания.

Типы подшипников

Подшипники служат опорами вала в электродвигателе.

Подшипники разделяются на 2 типа:

- подшипники качения;

- подшипники скольжения;

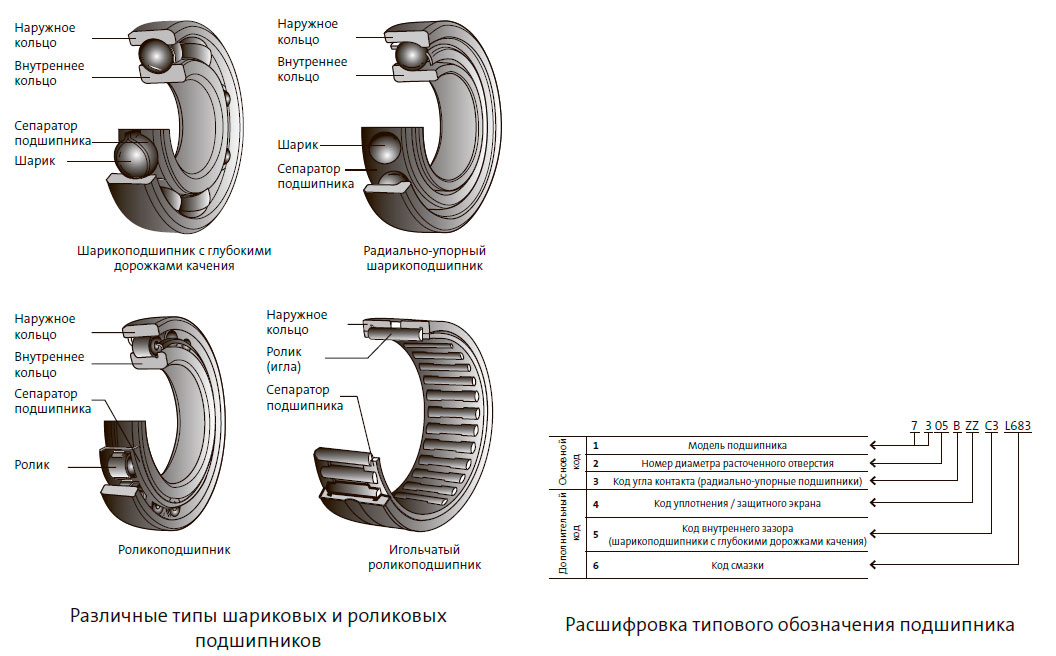

В зависимости от формы тел качения, подшипники качения бывают:

- шариковыми;

- роликовыми;

- игольчатыми;

Подшипники скольжения и игольчатые подшипники

Подшипники скольжения и игольчатые подшипники используются в электродвигателях бытовых электроприборов. Они, как правило, применяются для систем с обдувом (например, в вентиляторах), когда необходимо обеспечить низкий уровень шума.

Шарикоподшипники

Шарикоподшипники используются практически во всех типоразмерах электродвигателей для промышленного применения, включая электродвигатели насосов. Шарикоподшипники имеют следующие преимущества:

- работают в широком диапазоне температур;

- подходят для работы с высокой частотой вращения;

- обеспечивают небольшие потери на трение.

Выделяют несколько типов подшипников: открытые шарикоподшипники, шарикоподшипники с одной защитной шайбой и уплотнённые шарикоподшипники.

Роликовые подшипники

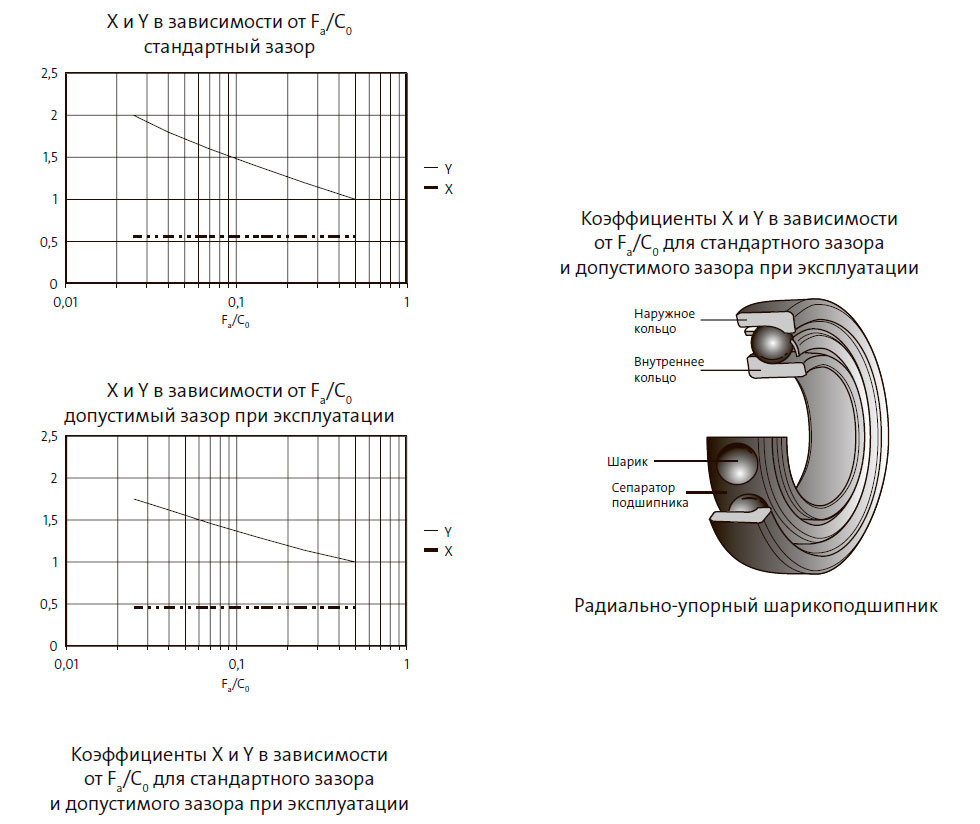

Большинство роликовых подшипников состоит из трёх компонентов: колец с дорожками качения (внутреннее кольцо и наружное кольцо), элементов качения (шариков или роликов) и сепаратора для элемента качения. Сепаратор подшипника имеет несколько функций, например, он разделяет элементы качения, удерживает их между внутренним и наружным кольцами так, чтобы элементы качения не выпадали и при этом свободно вращались.

Выделяют два типа элементов качения: шарики и ролики. Котакт шарика и дорожки осуществляется в точке, а ролика — по линии. Ролики бывают четырёх типов:

- игольчатые

- конические

- цилиндрические

- сферические

На элементы качения и кольца подшипников приходится вся нагрузка, приложенная к подшипнику.

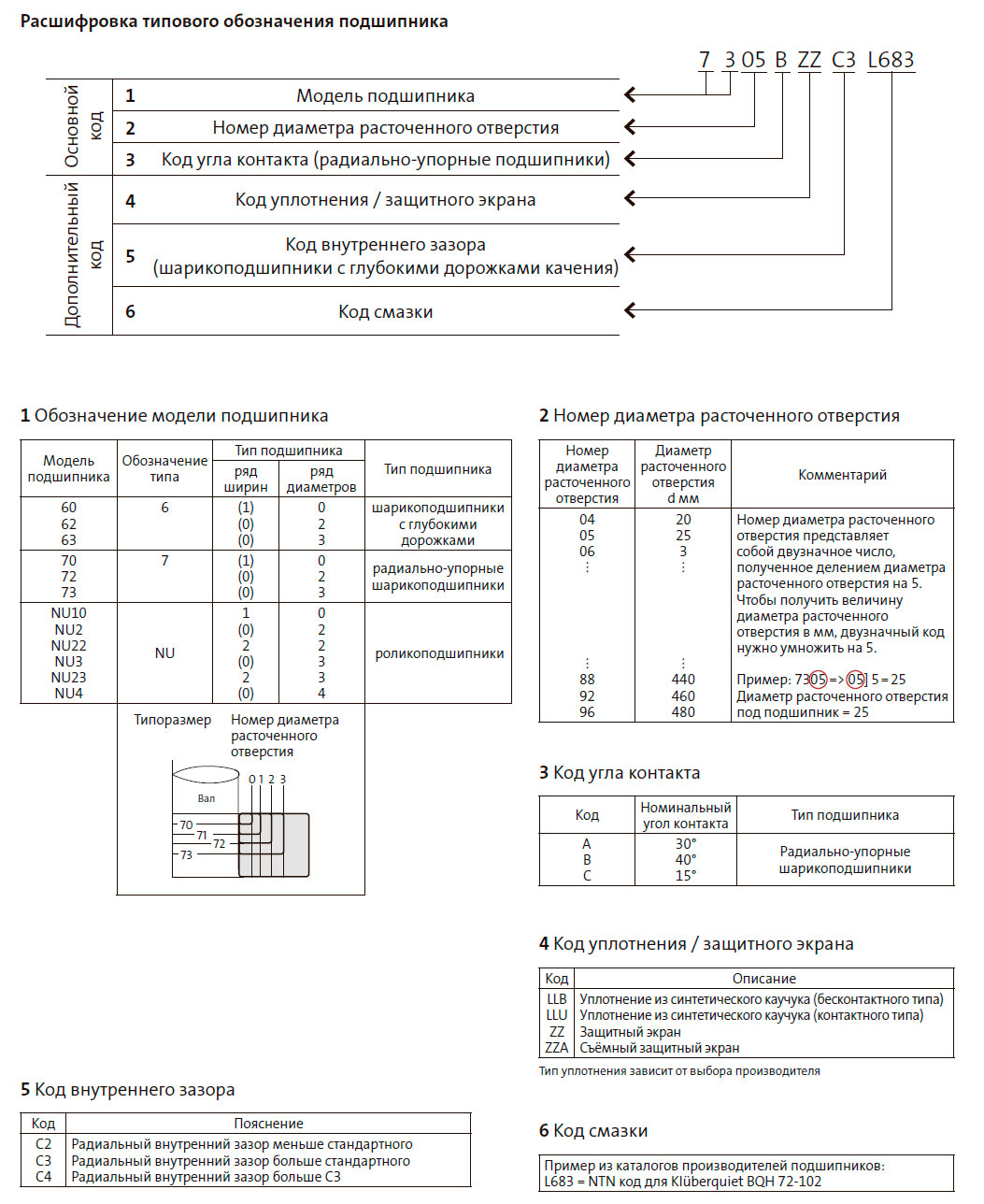

Маркировка/кодовое обозначение подшипников

Маркировка подшипников представляет собой кодовую комбинацию, которая отражает такие показатели, как размер, модель, конструкцию, точность и т.п. Она включает в себя несколько букв, которые формируют три базовые группы кодов: основной цифровой код и два дополнительных кода. Порядок и описание этих кодов представлены в таблице ниже. Основной цифровой код содержит общую информацию о модели подшипника, габаритные размеры и др., а также информацию о коде угла контакта, о номере диаметра расточенного отверстия и последовательном коде подшипника.

Два дополнительных кода выводятся из серии префиксных кодов и серии конечных кодов. Эти коды представляют информацию о внутреннем зазоре, погрешности подшипника и целый ряд других показателей, которые относятся к внутренней конструкции и спецификации подшипников.

Габаритные размеры

Электродвигатели Grundfos оснащены высококачественными подшипниками следующих производителей:

- SKF

- NSK

- NTN

- FAG (INA)

Типоразмеры подшипников стандартизированы. Сведения приведены в ISO 15 и ISO 492.

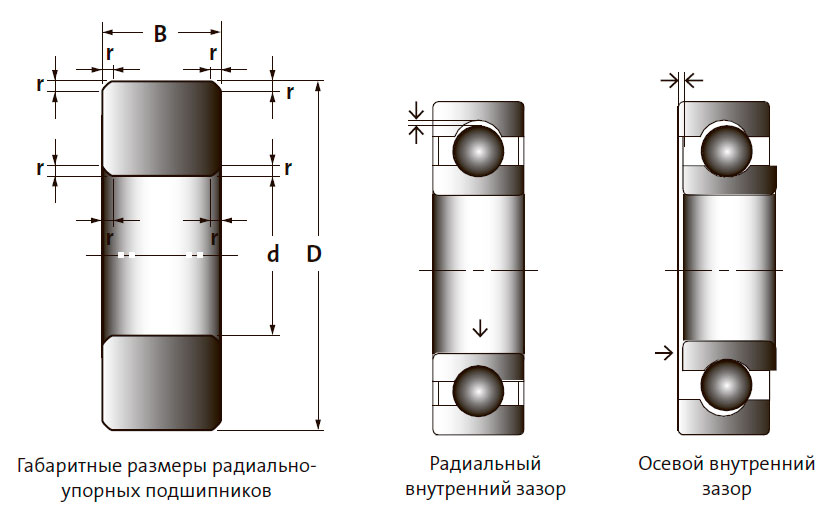

Зазор в подшипниках

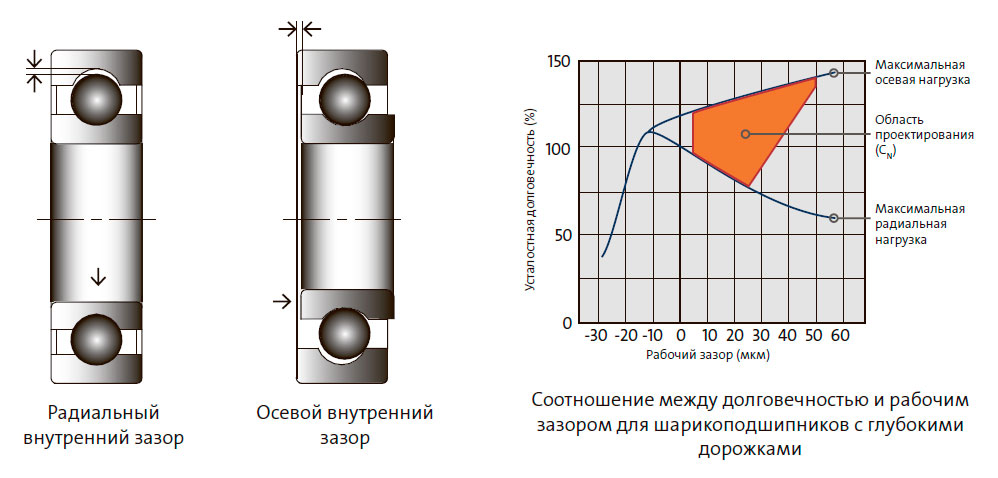

Принцип работы подшипников качения таков, что одно из колец (наружное или внутреннее) всегда остаётся подвижным, даже если другое зафиксировано. Зазор представляет собой допустимое перемещение для кольца. Выделяют два вида зазоров: радиальный внутренний зазор и осевой внутренний зазор.

Радиальное допустимое перемещение кольца является радиальным внутренним зазором, а осевое допустимое перемещение — осевым внутренним зазором. Как правило, осевой внутренний зазор в 6-10 раз больше радиального внутреннего зазора.

Американская ассоциация производителей подшипников (ABMA) и ISO представили классификацию радиальных внутренних зазоров для подшипников. Выделяют пять классов зазоров:

- C2

- CN, стандартный зазор

- C3

- C4

- C5

C2 является наименьшим допустимым зазором, а C5 — наибольшим, по отношению к внутреннему диаметру подшипника.

Радиальный внутренний зазор — это промежуток между верхним шариком и наружным кольцом.

Выбор внутреннего зазора подшипника

Первоначальный внутренний зазор — это значение зазора, с которым подшипник выпускается при производстве. Рабочий внутренний зазор — это зазор, характерный для подшипника при его монтаже и эксплуатации. Для того чтобы увеличить ресурс (долговечность) подшипника, теоретически он должен иметь по возможности минимальную величину внутреннего зазора при нормальной рабочей температуре.

Однако поддерживать оптимальные значения зазора в нормальных рабочих условиях трудно. Меняющиеся рабочие условия могут привести к тому, что зазор уменьшится настолько, что вызовет перегрев подшипника, в результате чего сократится его ресурс.

Когда шарикоподшипники с глубокими дорожками качения нагружены в осевом направлении, целесообразно увеличивать рабочий зазор, как это описано на следующей странице.

Очень важно выбрать рабочий внутренний зазор, значение которого будет минимальным.

В нормальных условиях эксплуатации (т.е. при нормальной нагрузке, посадке, частоте вращения и температуре) величина рабочего зазора, равная CN, является удовлетворительной с точки зрения долговечности подшипника.

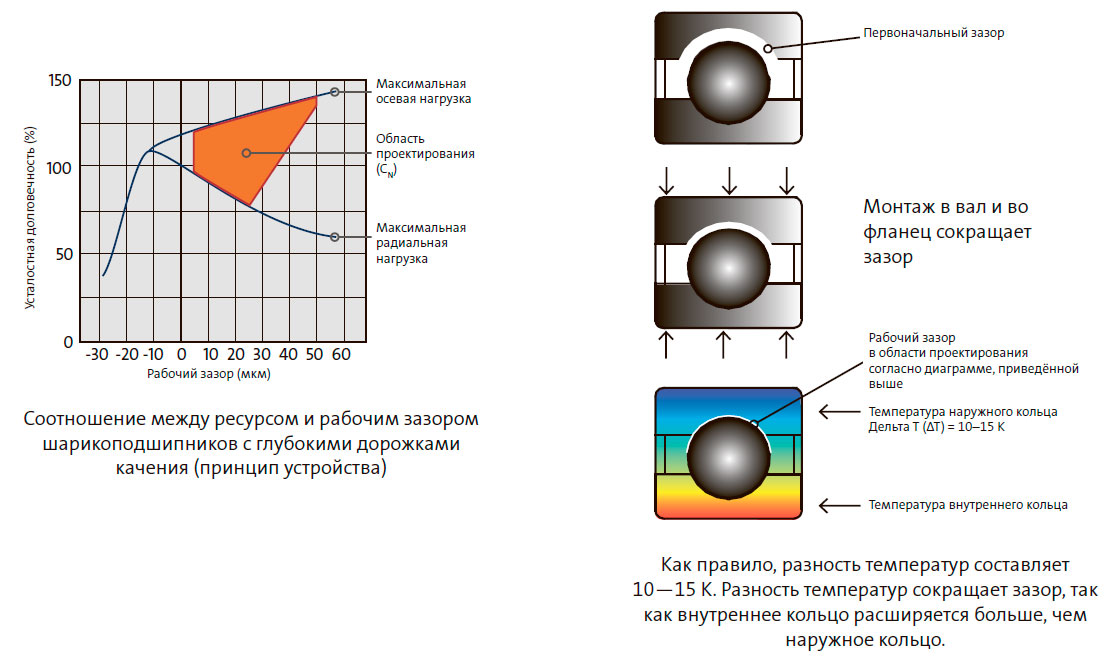

Выбор первоначального зазора

Первоначальный зазор — это фактическая величина зазора подшипника перед установкой, он обозначается, например, как: C3 или C4. Рабочий зазор — это фактическая величина зазора после установки подшипника и во время эксплуатации, когда на него влияет перепад температур. Рабочий зазор влияет на подшипник во время эксплуатации, а именно на уровень производимого шума, вызывает усталостную нагрузку подшипника и его нагрев.

Ресурс подшипника может быть большим, если зазор будет минимальным. Но если величина рабочего зазора будет ниже определённого уровня, ресурс подшипника будет очень маленьким. В связи с этим величина первоначального зазора должна быть такой, чтобы значение рабочего зазора было положительным.

Кроме зазора необходимо учитывать монтажные размеры, от которых зависит возникновение посадки с натягом между подшипником и валом. Кроме того, очень важно учитывать разность температур между внутренним кольцом и наружным. Как правило, разность температур составляет 10 — 15 K, так как потери в роторе электродвигателя преобразуются в тепло, которое выводится через вал и подшипник.

Благодаря плотной посадке и разности температур подшипники с зазором C3 обычно используются в электродвигателях переменного тока.

Подшипники с зазором C4 часто используются в электродвигателях насосов как DE-подшипники (подшипники со стороны привода). Это объясняется тем, что подшипник с зазором C4 может воспринимать большие осевые нагрузки, чем подшипник с зазором C3. Поэтому ресурс подшипников с зазором C4 больше в тех областях применения, где прилагаются, в основном, осевые нагрузки,— например, в небольших многоступенчатых насосах.

Очень важно при замене подшипника устанавливать новый подшипник с зазором такого же класса. Если электродвигатель оборудован подшипниками C3, а новые подшипники имеют зазор C4, появляется риск возникновения шума.

Если электродвигатель оборудован подшипниками C4, а новые подшипники имеют зазор C3, может уменьшиться ресурс подшипников. Такая замена не рекомендуется.

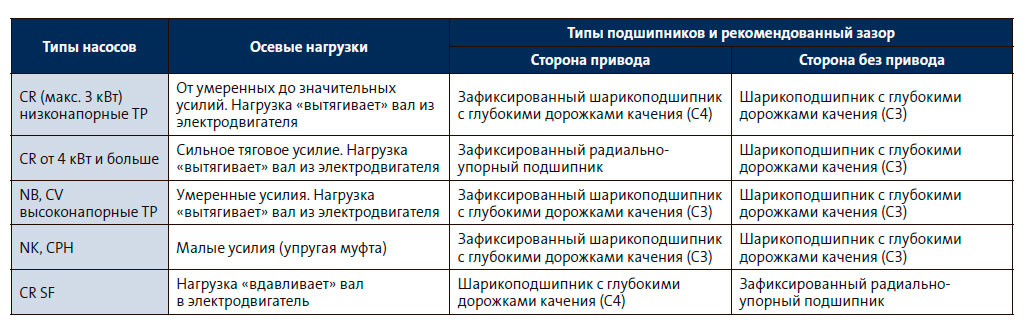

О подшипниках в электродвигателях переменного тока, используемых для привода насосов

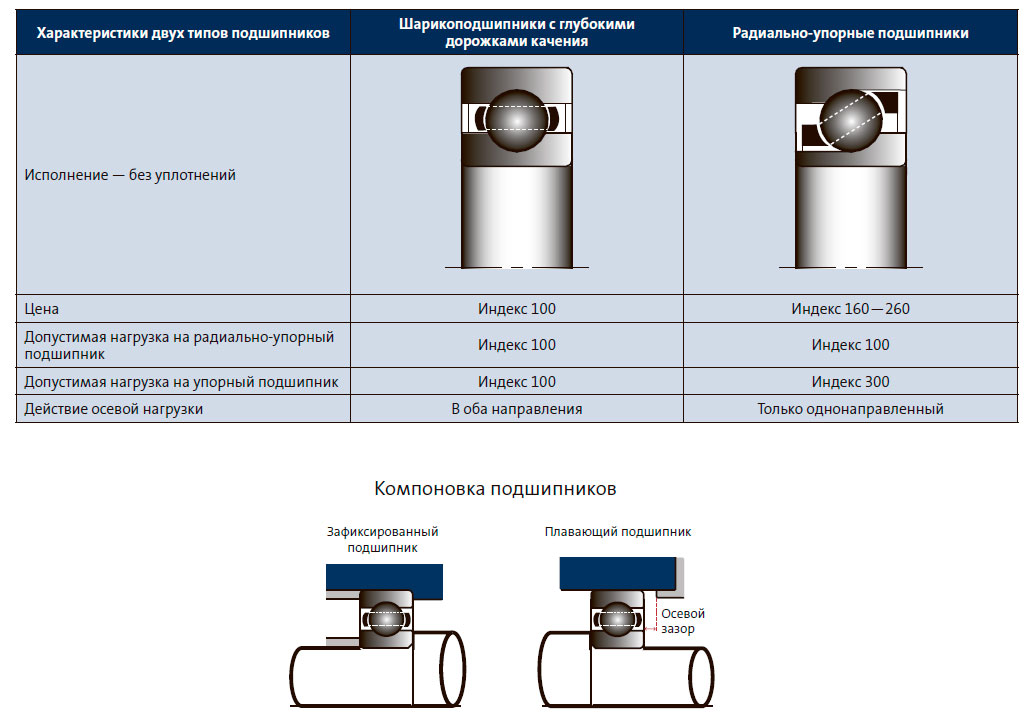

Большая часть шарикоподшипников используется в стандартных электродвигателях насосов; самыми распространёнными из них являются шарикоподшипники с глубокими дорожками качения и радиальноупорные подшипники.

Эти типы шарикоподшипников воспринимают нагрузки, прилагаемые к подшипникам электродвигателя.

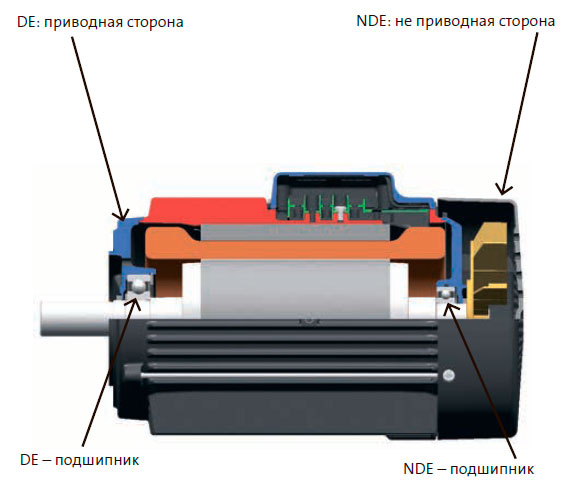

Характеристики шарикоподшипников с глубокими дорожками качения и радиальноупорных подшипников

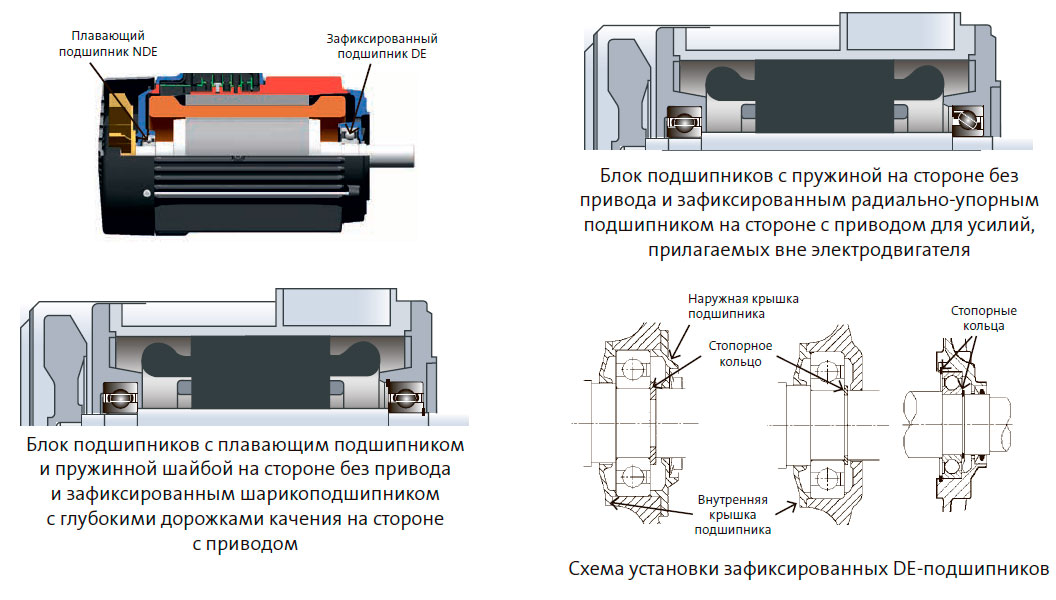

Электродвигатели насосов Grundfos изготавливаются с блоками подшипников, которые обычно состоят из зафиксированного подшипника (DE-подшипника, т.е. подшипника на стороне привода) и подшипника с осевым зазором (NDE-подшипника, т.е. подшипника на стороне без привода). Осевой зазор необходим из-за теплового расширения электродвигателя во время эксплуатации, производственных допусков и т.п.

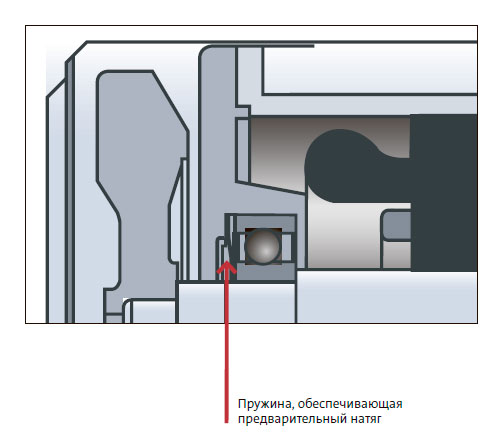

Предварительный натяг

Натяг подшипникового узла фиксируется пружинной шайбой, которая устанавливается против неподвижной опоры. Зафиксированным может быть как шарикоподшипник с глубокими дорожками качения, так и радиально-упорный подшипник.

Иллюстрация справа демонстрирует зафиксированный DE-подшипник со стопорными кольцами между внутренним кольцом и валом, а также наружным кольцом и фланцем. Данный метод блокировки используется в небольших электродвигателях, до типоразмера 132. В более крупных электродвигателях, типоразмера 132 и выше, используются стопорные кольца и/ или крышки подшипников, чтобы наружное кольцо при приложении к нему осевых нагрузок не перемещалось.

Иллюстрация демонстрирует блок подшипников с пружиной в NDE и зафиксированный радиально-упорный подшипник в DE для усилий от электродвигателя. Для того чтобы радиальноупорный подшипник мог воспринимать осевые нагрузки, подшипник должен быть установлен особенным образом. Поверхность внутреннего кольца опирается на буртик подшипника, а поверхность наружного кольца — на фланец.

Назначение предварительного натяга

Когда подшипник находится под предварительным натягом, элементы качения и поверхности дорожек качения постоянно находятся под воздействием упругих сил сжатия в точках касания. В связи с этим подшипник закреплён очень жёстко, и даже при определённых нагрузках на подшипник не происходит ни радиального, ни осевого смещения.

Предварительный натяг необходим для:

- точности установки и точности перемещения;

- предотвращения появления шумов, вибрации и эксцентричности вала;

- предотвращения заедания и регулирования вращения элементов качения.

Кроме того, в отношении упорных шариковых и роликовых подшипников, установленных на горизонтальных валах, следует отметить, что предварительный натяг поддерживает правильную центровку (совмещение) элементов качения. Применение пружинной шайбы в сочетании с плавающим подшипником является одним из самых распространённых методов создания предварительного натяга.

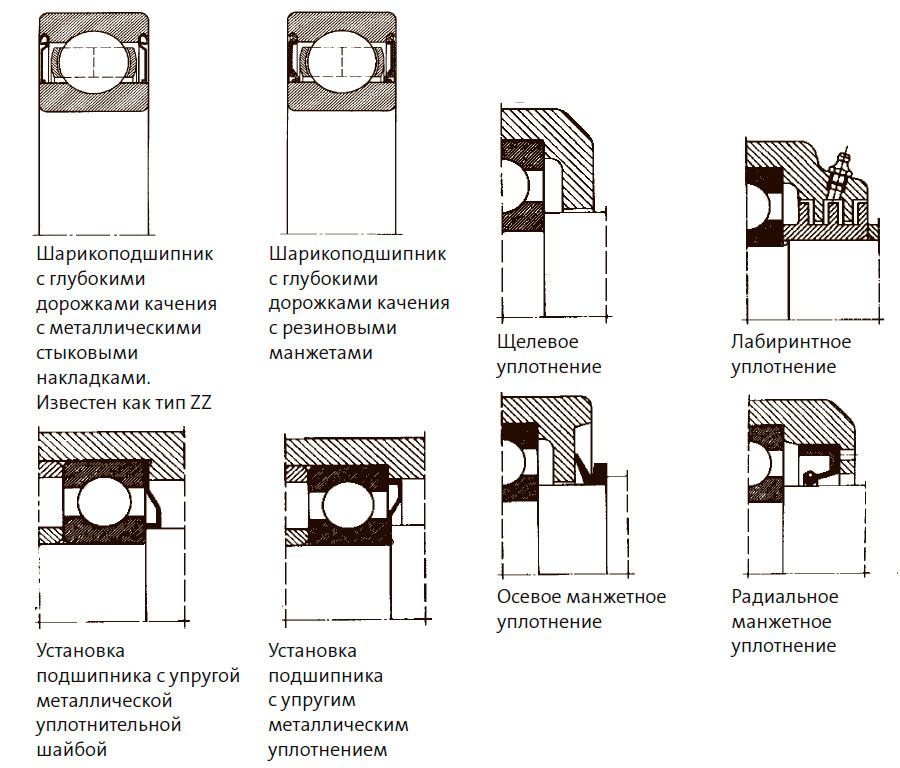

Уплотнение

Уплотнительная система в электродвигателе изготавливается в соответствии с его IP-классом. В электродвигателях с необслуживаемыми подшипниками, заполненными консистентной смазкой, используется несколько уплотнений: одно уплотнение в самом подшипнике и одно или несколько уплотнений как часть конструкции электродвигателя. Уплотнение подшипника может быть изготовлено как из антифрикционного металла, так и из обычного эластомера. Как правило, промежуток между фланцами и валом заполняется уплотнением из эластомера определённого вида.

Что следует учитывать при установке блоков подшипников в стандартных электродвигателях

В данном разделе мы рассмотрим некоторые наиболее важные моменты, которые следует учитывать при установке блоков подшипников в электродвигателях.

Осевые нагрузки

Блок подшипников должен работать в продольном направлении. Свободная посадка подшипника позволяет ему свободно перемещаться при внутренних осевых нагрузках.

Усилие предварительного натяга

Для нейтрализации шумов во время работы блок подшипников должен иметь предварительный натяг в продольном направлении, например при помощи пружинной шайбы. Рекомендованное усилие предварительного натяга составляет около 1,5 % от номинальной динамической нагрузки подшипника. Номинальная динамическая нагрузка будет рассмотрена далее.

Допустимая нагрузка на упорный подшипник и зазор

Если шарикоподшипник с глубокими дорожками качения должен обеспечивать незначительное увеличение допустимой нагрузки на упорный подшипник, то радиальный зазор должен быть близок к нулю или, по возможности, с минимальным значением выше нуля во время эксплуатации.

Как правило, для электродвигателей выбирают шарикоподшипники с глубокими дорожками качения с зазором C3; на один класс выше стандартного зазора (CN). В некоторых случаях вместо подшипников C3 используются подшипники C4, так как они обеспечивают немного больший зазор, чем подшипники C3.

Рабочий зазор

Радиальный зазор подшипника образуется во время эксплуатации, так как в подшипнике есть первоначальный зазор, который является результатом диаметральных изменений вследствие установки подшипника (плотная посадка) и перепада температур в подшипнике. Обычно перепад температур между внутренним и наружным кольцом не должен превышать 10-15 K. Выбор шарикоподшипника с глубокими дорожками качения (с зазором C3 или C4) для DE (стороны с приводом) зависит от типа насоса. Зазор C4 увеличивает допустимую нагрузку на подшипник при осевых нагрузках, он менее чувствителен к перепаду температур. Подшипники с зазором C3 воспринимают осевые нагрузки насосов с разгрузкой гидравлического давления и насосов с короткими рабочими периодами и, следовательно, с продолжительными периодами простоя.

Рекомендации

Всегда устанавливайте подшипники в соответствии с рекомендациями поставщика относительно допусков на размеры, шероховатости установленных ГОСТ.

Замена смазки

Подшипники, установленные на электродвигателе мощностью до 11 кВт являются необслуживаемыми.

В электродвигателях большей мощности смазку подшипников необходимо менять согласно технической документации.

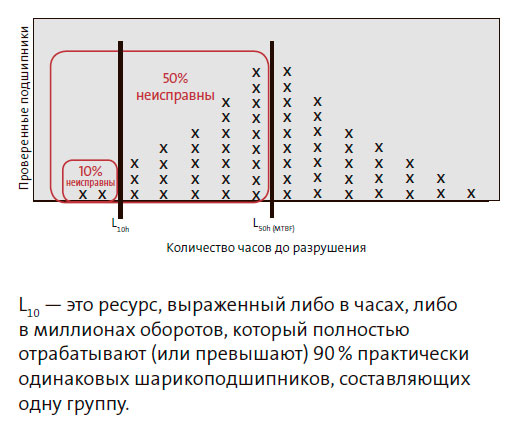

Как оценить ресурс подшипника

Ресурс (долговечность) подшипника зависит от нескольких факторов, например, нагрузки, смазки, скорости вращения и применения. Поэтому не проводя испытаний, очень сложно оценить время, через которое конкретный подшипник выйдет из строя. Обычно, при нормировании надежности говорят о партии изделий. Электродвигатели типоразмера 132 и больше с закрытыми подшипниками с постоянной консистентной смазкой не требуют замены смазки. В связи с этим ресурс подшипников можно разделить на две группы: номинальный ресурс (L10) и эксплуатационный ресурс (F10).

Следующие абзацы посвящены этим двум понятиям.

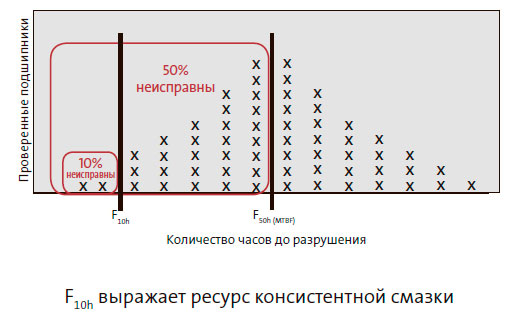

L10, или номинальный ресурс

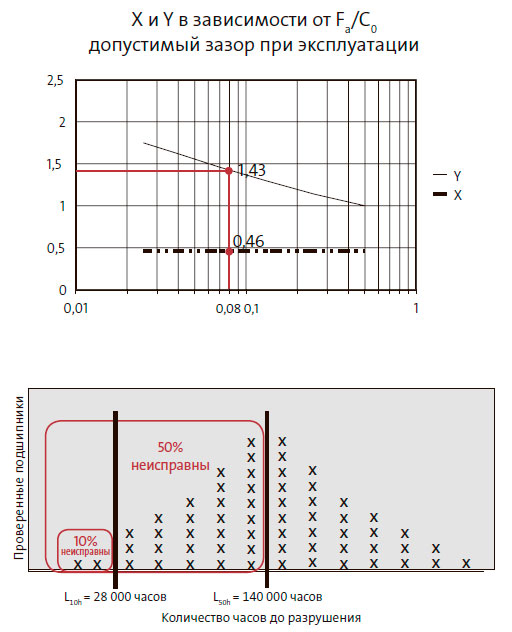

L10 — это ресурс, выраженный либо в часах, либо в миллионах оборотов, который полностью вырабатывают (или превышают) 90 % одинаковых шарикоподшипников, составляющих одну группу.

L10 — это ресурс подшипников, выраженный либо в часах, либо в миллионах оборотов, который вырабатывают подшипники до того момента, когда потребуется их замена.

L10h = L10, выраженному в часах.

Величина L10h должна соответствовать статистическим распределениям, которые зависят от номинальных нагрузок, габаритных размеров и допусков. Методика вычислений определена в стандарте ISO 281:1990, она предполагает, что подшипник смазывается надлежащим образом в течение всего срока службы и что он установлен корректно.

Ещё одним общепринятым способом обозначения ресурса подшипника является L50h, который считается также средним ресурсом, или средним временем до разрушения (MTBF). L50h — это ресурс, который полностью вырабатывают (или превышают) 50 % практически одинаковых шарикоподшипников, составляющих одну группу. На практике величина L50h превышает L10h не больше, чем в пять раз.

В обычных условиях L10h (ресурс подшипников) находится в интервале 16 000-40 000 часов для подшипников электродвигателей.

F10h, или эксплуатационный ресурс

F10h выражает ресурс консистентной смазки. На долговечность консистентной смазки влияют следующие факторы:

- тип консистентной смазки;

- рабочая температура;

- размер подшипника;

- монтаж;

- частота вращения.

Для расчёта эксплуатационного ресурса консистентной смазки F10h не существует никаких стандартных методов. Тем не менее, ведущие производители подшипников разработали различные методы вычислений для оценки F10h.

Эксплуатационный ресурс консистентной смазки F10h находится в интервале 30 000—40 000 часов для подшипников электродвигателей.

Решение о замене подшипника с постоянной консистентной смазкой принимается в соответствии с величиной L10h или F10h (определяющей является наименьшая величина).

В электродвигателях типоразмера 160 (и больше) используются открытые подшипники с заменяемой смазкой. Если говорить о периодичности смазки, то здесь определяющей величиной для принятия решения о смене подшипника является величина L10h.

Невозможно абсолютно точно предсказать, как долго прослужит подшипник в реальных условиях. Тем не менее, вычисления могут быть очень полезны.

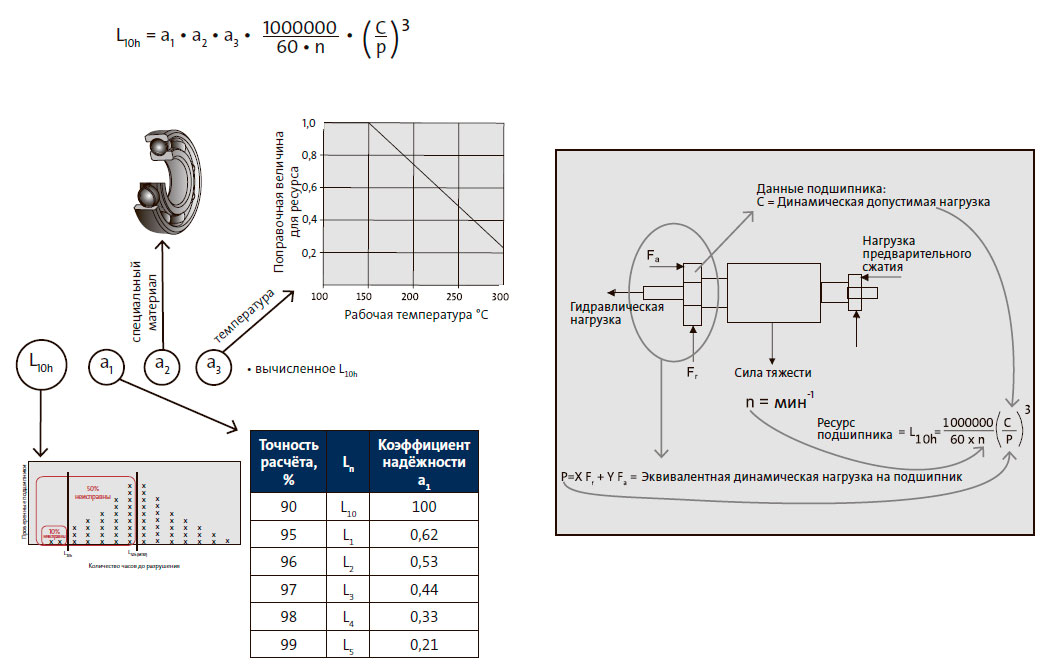

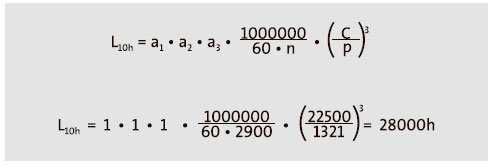

L10h — Вычисление ресурса подшипника

Рассчитать ресурс подшипника L10h можно с помощью формулы, приведённой ниже. Далее мы тщательно проанализируем те коэффициенты, которые составляют ресурс подшипников L10.

10 % всех подшипников изнашиваются, как только достигнут значения L10h.

a1 — Поправочный коэффициент для большей точности определения ресурса

Если необходимо определить ресурс L1h (1 % подшипников изнашивается по достижении величины L1h), коэффициент а1 должен быть равен 0,21. В стандартных условиях учитывается ресурс L1h, когда a1=1.

a2 — Поправочный коэффициент для специальных подшипников

(Подшипники из специальных материалов со специальной обработкой).

Для стандартных подшипников этот коэффициент всегда равен 1.

а3 — Поправочный коэффициент для рабочих условий

Если смазка или другие рабочие условия лучше стандартных, этот коэффициент может быть больше 1. Если рабочие условия неудовлетворительные, коэффициент может упасть намного ниже 1. Для того чтобы использовать поправочный коэффициент больше 1, необходимо знать область применения подшипника. Поэтому при определении номинального ресурса подшипников электродвигателя коэффициент а3 должен быть равным 1.

n — Частота вращения подшипника [мин-1]. Равна частоте вращения электродвигателя.

C — Динамическая номинальная нагрузка

Данная величина относится к определённому типоразмеру подшипника, она указывается в каталоге на подшипники.

P — Эквивалентная динамическая нагрузка

Р выражает величину нагрузки, прилагаемой к подшипнику во время работы, и вычисляется по стандартным правилам. Следует обратить внимание на то, что методы расчёта зависят от типа подшипника.

Нагрузка на подшипник при запуске насоса

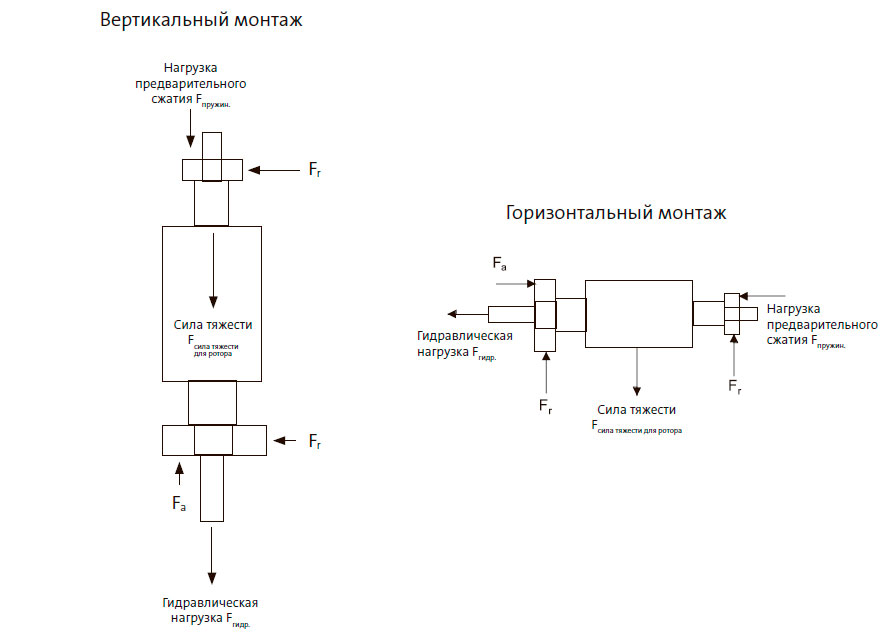

Для того чтобы рассчитать эквивалентную динамическую нагрузку P на подшипник, необходимо знать, какие усилия влияют на подшипник. Выделяют два вида усилий: осевая сила Fa и радиальная сила Fr.

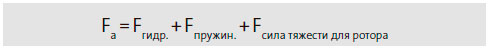

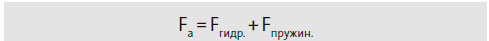

Осевая сила Fa

Осевая сила Fa вычисляется по следующей формуле:

Применительно к вертикальному монтажу электродвигателя

Применительно к горизонтальному монтажу электродвигателя

Радиальная сила Fr

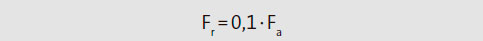

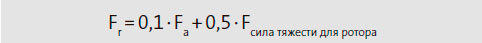

Радиальная сила Fr вычисляется по следующей формуле:

Применительно к вертикальному монтажу электродвигателя

Применительно к горизонтальному монтажу электродвигателя

Вычисление Fr умножением Fa на коэффициент 0,1 выполнялось эмпирически в соответствии с конкретным применением (электродвигатели для работы насосов).

Эквивалентная динамическая нагрузка на однорядные шарикоподшипники с глубокими дорожками качения

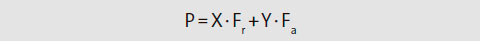

Для однорядных шарикоподшипников с глубокими дорожками качения эквивалентная кратковременная нагрузка рассчитывается по формуле:

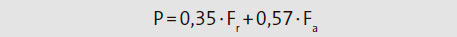

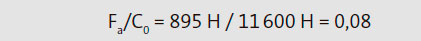

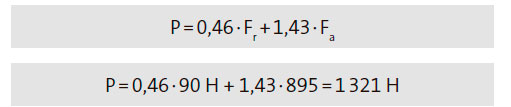

Коэффициенты X и Y берутся из диаграмм, приведённых в правой части страницы. Для определения величины Y необходимо установить соотношение Fa/C0. Величина С0 выражает номинальную стабильную нагрузку. Её можно найти в каталоге на подшипники вместе со значением номинальной кратковременной нагрузки С.

Коэффициенты X и Y для подшипников приведены для подшипников с величинами стандартных зазоров (что соответствует подшипникам с зазором C3) и величинами для подшипников с допустимым зазором при эксплуатации (что соответствует подшипникам с зазором C4).

Эквивалентная динамическая нагрузка на радиально-упорные подшипники (однорядные)

Для однорядных радиально-упорных подшипников эквивалентная кратковременная нагрузка рассчитывается по формуле:

Влияние смазки на ресурс подшипника

Расчётный ресурс L10h подшипников с постоянной консистентной смазкой с двойными стыковыми накладками ограничен эксплуатационным ресурсом консистентной смазки. Для электродвигателей Grundfos мощностью до 7,5 кВт предполагаемый ресурс консистентной смазки находится в пределах от 16 000 до 40 000 часов, в зависимости от температуры окружающей среды, уровня загрязнения и других рабочих условий. При расчёте ресурса электродвигателей, в которых можно менять смазку, очень важно следовать рекомендациям производителя, чтобы расчётный ресурс L10h был равен фактическому ресурсу.

На следующих страницах представлена процедура расчёта ресурса шарикоподшипников с глубокими дорожками качения и радиально-упорных подшипников.

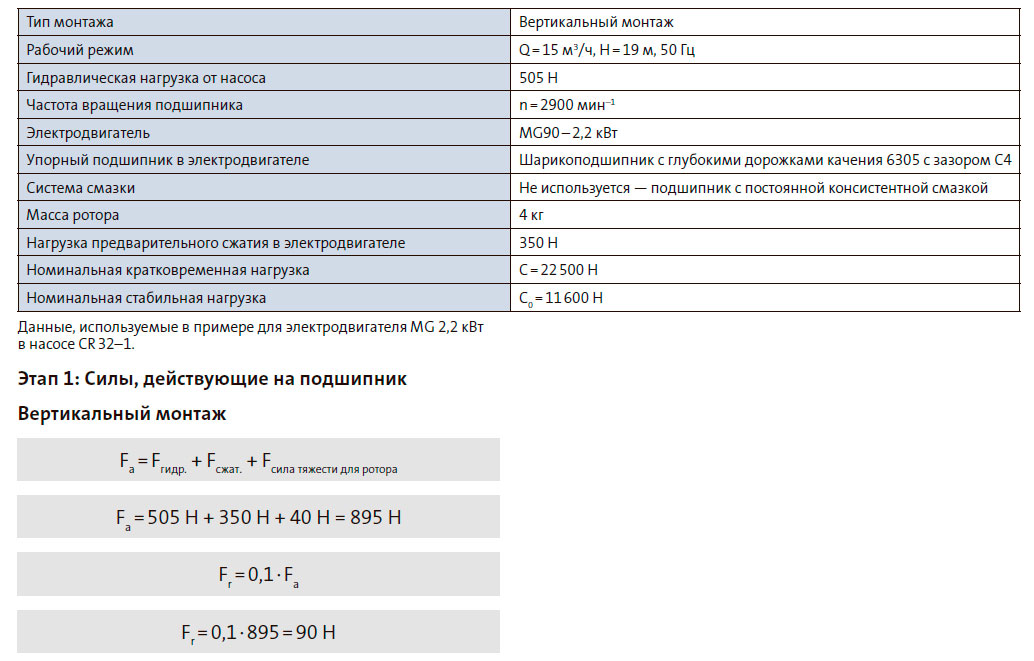

Пример вычисления 1:

Упорный подшипник, установленный в электродвигателе MG 2,2 кВт насоса CR 32-1 (шарикоподшипник с глубокими дорожками качения).

Этап 2: Вычисление эквивалентной кратковременной нагрузки на подшипник

Коэффициенты X и Y выбираются в диаграмме. Подшипник имеет зазор C4, поэтому следует использовать значения допустимого зазора при эксплуатации электродвигателя в сборке. Использованные величины: X = 0,46 и Y = 1,43.

Эквивалентная кратковременная нагрузка может быть рассчитана следующим образом:

Этап 3: Вычисление ресурса L10h подшипников

Этап 4: Оценка расчётного ресурса подшипника

Расчётный ресурс подшипника L10h = 28 000 ч. Однако такие факторы, как температура, уровень загрязнения и т.п., могут отрицательно повлиять на ресурс консистентной смазки, а, следовательно, ресурс подшипника может быть меньше расчётной величины L10h.

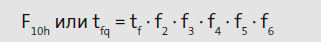

Как определить ресурс консистентной смазки — F10h

В стандартных электродвигателях применяются либо подшипники с постоянной консистентной смазкой, либо подшипники, в которых смазку можно менять. Обычно подшипники электродвигателя нагреваются сильнее остальных подшипников. Кроме теплоты трения, они дополнительно нагреваются за счёт тепловых потерь обмоток электродвигателя и ротора. В связи с этим для подшипников электродвигателя используется консистентная смазка с высокой термостойкостью. Все поставщики подшипников предлагают широкий ассортимент консистентной смазки, которая используется в электродвигателях.

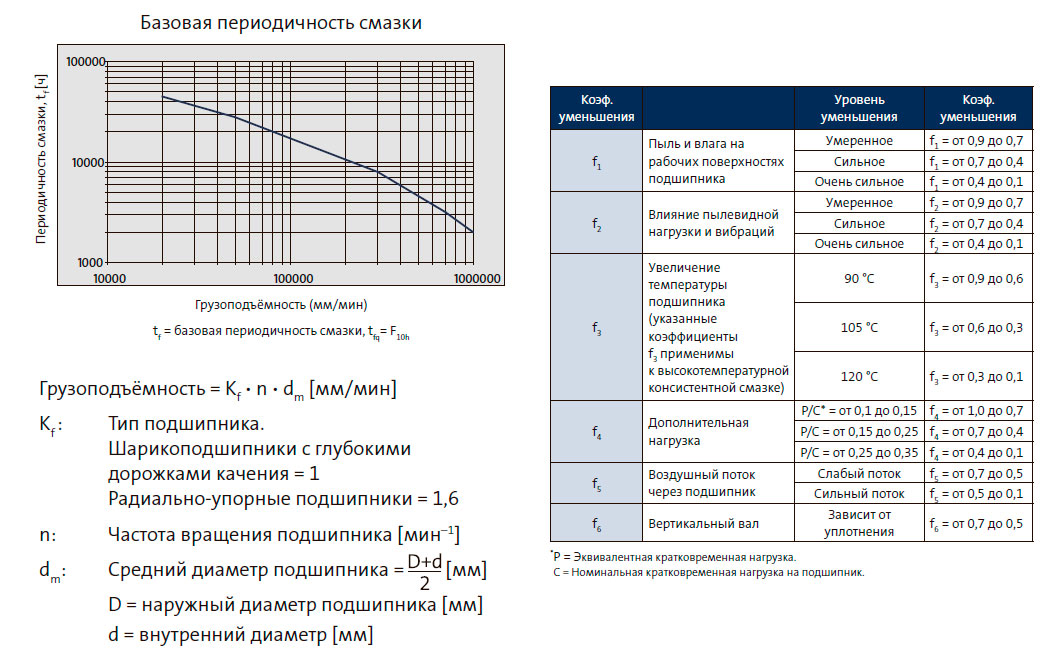

Базовая периодичность смазки определяется на основе значения грузоподъёмности подшипника.

На иллюстрации ниже представлена упрощённая кривая для высокотемпературной консистентной смазки, используемой в электродвигателях.

Базовая периодичность смазки tf выражает ресурс консистентной смазки — F10h c частотой повреждений около 10 %.

Если условия эксплуатации отличаются от нормальных, то смазку следует выполнять чаще. При этом для определения величины периодичности смазки tfq используется следующая формула и коэффициенты уменьшения.

В некоторых случаях в меняющихся рабочих условиях сокращённая периодичность замены смазки намного меньше базовой периодичности смазки. Если сокращённую периодичность замены смазки не учитывать, это может привести к значительному увеличению частоты повреждений.

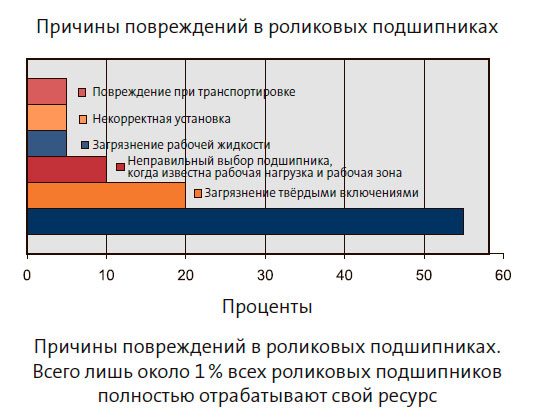

Повреждения подшипников

Подшипники — наиболее изнашиваемые компоненты электродвигателя. Чаще всего ремонт электродвигателя требуется именно из-за проблем с подшипниками. По статистике большинство повреждений подшипников связано со смазкой подшипников. Второй по распространённости причиной повреждений является загрязнение.

Под влиянием внешних факторов менее 1 % всех подшипников полностью отрабатывают свой ресурс, который мог бы быть вполне достижимым в идеальных условиях.

При разрушении подшипника бывает сложно точно определить причину. Наиболее распространёнными причинами разрушения подшипников в электродвигателях насосов являются:

- износ;

- уменьшение или истирание слоя смазки;

- слишком высокая температура окружающей среды;

- перегрузка насоса;

- коррозия;

- подшипниковые токи от привода частотного преобразователя;

- неправильный монтаж;

- повреждение при транспортировке;

- вибрации.

Насосы высокого давления и конструкция подшипников электродвигателя

Насосы высокого давления составляют часть широкого ряда изделий компании Grundfos. Разница между насосом высокого давления и насосом с обычным давлением заключается в том, что комплект камер в насосе высокого давления перевёрнут, что обеспечивает защиту торцевого уплотнения вала от действия давления. Под действием гидравлических осевых нагрузок насос высокого давления не вырывает вал из электродвигателя, а вталкивает его в электродвигатель.

В отличие от стандартных насосов блок подшипников перевёрнут, чтобы воспринимать давление от насоса. Подшипник на стороне без привода (NDE) устанавливается как зафиксированный радиально-упорный подшипник, который воспринимает давление, а подшипник на стороне привода (DE) устанавливается как плавающий шарикоподшипник с глубокими дорожками качения.

Специально изготовленные подшипники для электродвигателей

Преобразователи частоты позволяют регулировать частоту вращения электродвигателя и корректировать её в соответствии с меняющейся нагрузкой. Электродвигатели с частотными преобразователями могут создавать блуждающие токи, которые вызывают в подшипнике образование электрических дуг и могут привести к его разрушению. Чтобы этого не произошло, кольца и шарики подшипников покрывают специальными защитными материалами. Однако нанесение такого покрытия очень дорогостоящий и длительный процесс.

В подшипниках нового поколения, предлагаемых сегодня на рынке, используется эффект «выхода из штопора» (spin-off) из авиационной промышленности, в которой применяются следующие три типа подшипников:

- Гибридные подшипники.

- Полностью керамические подшипники.

- Подшипники с керамическим покрытием.

Как уже отмечалось несколько раз в этой главе, разрушения большинства электродвигателей сегодня связаны с проблемами со смазкой. Керамические тела качения лучше сопротивляются загрязнениям.

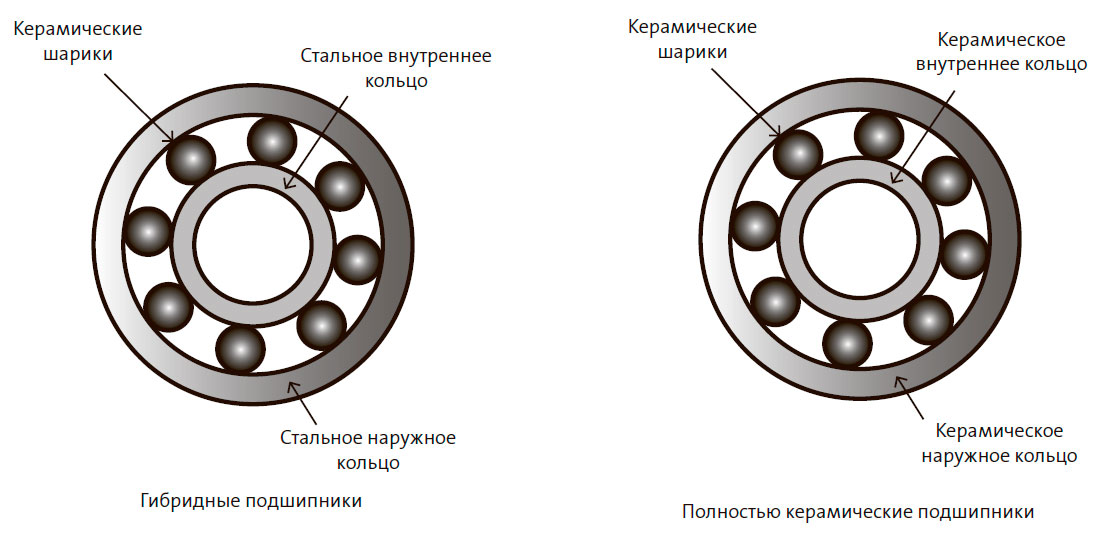

Гибридные подшипники

Дорожки качения гибридных подшипников изготавливаются из стали, а сами шарикоподшипники — из керамики, обычно из нитрида кремния. В отличие от стальных подшипников, гибридные подшипники имеют следующие преимущества:

- Они могут достигать большей частоты вращения и лучшей точности.

- Больший эксплуатационный ресурс.

Эти особенности говорят сами за себя. Сегодня гибридные подшипники находят широкое распространение в технике.

Недостатком гибридных подшипников является то, что они дороже стандартных подшипников. Несмотря на то, что гибридные подшипники становятся всё более доступными, их использование не всегда экономически оправдано.

Полностью керамические подшипники

Полностью керамические подшипники, как следует из названия, изготовлены полностью из керамики. Полностью керамические подшипники имеют следующие преимущества:

- Устойчивы к действию электрического тока и магнитного поля.

- Износостойкость и коррозионная стойкость.

- Не требуют смазки и технического обслуживания, особенно при их использовании при высоких и низких температурах.

- Устойчивы к агрессивным средам.

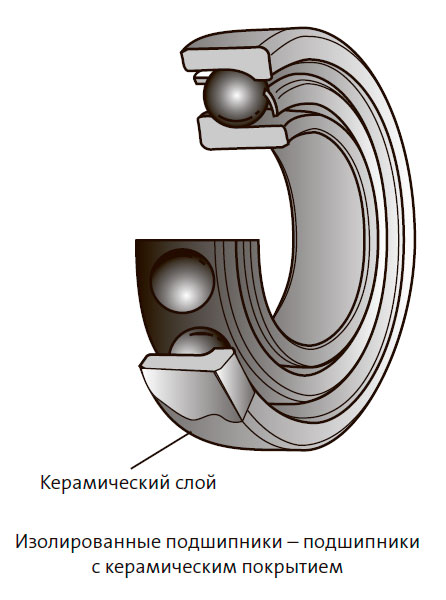

Подшипники с керамическим покрытием

Подшипники данного типа имеют керамическое покрытие на наружном и внутреннем кольцах. Шарики, а также внутреннее и наружное кольца изготовлены из стали. Изолированные подшипники отличаются и от гибридных, и от керамических подшипников по своему эксплуатационному ресурсу, термостойкости и прочности. Изолированные подшипники используются для того, чтобы не допустить разрушения подшипника от действия токов, обусловленных работой электродвигателя вместе с преобразователем частоты.

Изолирующее покрытие на наружном кольце подшипника — это оксид алюминия, который наносится на подшипник способом плазменного напыления. Такой вид покрытия выдерживает напряжение пробоя изоляции 1000 В.

Подшипники с электрической изоляцией могут быть нескольких типов. Наиболее распространённые: цилиндрические роликоподшипники и шарикоподшипники с глубокими дорожками качения с наружным диаметром больше 75 мм — т.е. это подшипники серии выше 6208.

Подобно гибридным и керамическим подшипникам, изолированные подшипники дороже стандартных подшипников, хотя постепенно они становятся всё более доступными. Изолированные подшипники всё чаще используются наряду со стандартными подшипниками в качестве NDE подшипников в частотнорегулируемых электродвигателях типоразмера 250 и больше.

Литература

GRUNDFOS – Электродвигатели

www.grundfos.com