Эта глава содержит общие рекомендации по разработке, конструкции и установке трубопроводных систем, однако, не исключает другие разъяснения, во всяком случае, из аналогичных стандартов.

Трубы для топлива, смазочного масла, пресной воды и сжатого воздуха обычно изготовляются без шва из углеродистой стали (стандарт DIN 2448), а бесшовные точные трубы – из углеродистой или нержавеющей стали (стандарт DIN 2391), трубы отработавшего газа обычно сварные, из кортена или углеродистой стали (стандарт DIN 2458). Трубы системы водяного охлаждения не должны быть оцинкованы со стороны пресной воды. Трубы для морской воды должны быть изготовлены из стали, подвергнутой глубокой горячей оцинковке, алюминиевой латуни, медно-никелиевых сплавов, или из обрезиненных труб.

Следует внимательно рассмотреть аспекты опасности возникновения пожара. Трубы подачи топлива и возвратные линии должны быть спроектированы таким образом, чтобы устанавливаться без натяжения. Гибкие шланги должны быть одобрены классификационным обществом. Спереди шланга (шлангов) необходимо установить продувочный вентиль, если гибкие шланги используются в системе сжатого воздуха.

Следует принять во внимание следующие аспекты:

- Необходимо исключить «карманы». Если это невозможно, следует установить сливные пробки и воздухоудалители.

- Сливные трубы утечного топлива должны иметь непрерывный уклон.

- Вентиляционные трубы должны непрерывно подниматься.

- Следует использовать фланцевые соединения, для точных труб – соединения с врезными кольцами.

- Следует использовать фланцевые соединения для топлива, смазочного масла, сжатого воздуха и пресной воды.

- Следует использовать сварные соединения (TIG) для трубопроводов газового топлива насколько это практически возможно, однако фланцевые соединения тоже допустимы по необходимости.

Необходимо предусмотреть возможность доступа для технического обслуживания, пространство для демонтажа клапанов, охладителей и других устройств. Фланцевые соединения и другие сочленения должны располагаться так, чтобы демонтаж оборудования мог производиться без больших затруднений.

Размеры труб

При выборе размеров трубы, принимается во внимание:

- Материал трубы и её сопротивляемость коррозии/эрозии.

- Допустимая потеря давления в контуре в зависимости от высоты нагнетания.

- Требуемая высота столба жидкости над всасывающим патрубком насосов (NPSH) и всасывающих линий.

- В трубах маленьких размерах максимально допустимая скорость течения обычно несколько меньше, чем в больших трубах такой же длины.

- Для труб с морской водой скорость течения не должна быть меньше 1 м/с в связи с повышенным риском засорения и язвенной коррозии.

- В разомкнутых контурах скорость течения во всасывающей трубе обычно составляет 2/3 от скорости течения в подающей трубе.

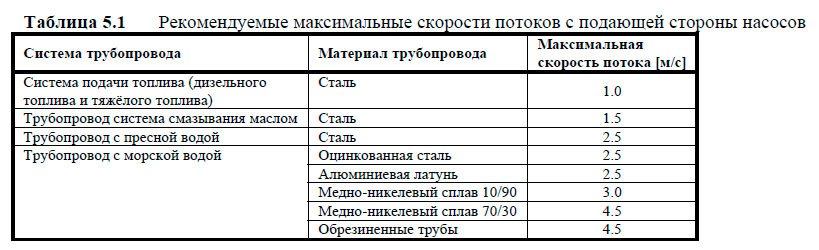

Рекомендуемые максимальные скорости потоков с подающей стороны насосов приведены в качестве руководства в таблице 5.1.

ЗАМЕЧАНИЕ! Диаметр трубопроводов для газообразного топлива и сжатого воздуха зависит только от допустимой потери давления в трубопроводе, которую необходимо специально посчитать для проекта.

Размер трубопроводов сжатого воздуха должен рассчитываться отдельно для каждого проекта. Выбор размера труб может основываться на скорости потока воздуха и перепаде давления. В случае с каждым трубопроводом рекомендуется проверка размера с применением обоих методов для того чтобы не выходить за пределы, определяемые каждым из них.

Расчет на основе скорости потока воздуха: Для сухого воздуха практический опыт показывает разумную величину скорости потока 25...30 м/сек, однако ее нужно рассматривать как максимальную, после которой появляются проблемы с шумом и эрозией, в особенности при неосушенном воздухе. Даже эти скорости потока могут оказаться высокими относительно их влияния на перепад давления. В длинных трубопроводах часто необходимо ограничить скорость до 15 м/сек для ограничения перепада давления.

Расчет на основе перепада давления: Практика подсказывает, что перепад давления от баллона пускового воздуха до подвода на двигателе не должен превышать 0.1 МПа (1 Бар) при давлении в баллоне 3 МПа (30 Бар).

Важно, чтобы давление воздуха управления, подводимого к некоторым главным устройствам управления, не падало ниже номинального, указанного в главе «Система сжатого воздуха» из-за перепада давления трубопроводе.

Подогрев трубопроводов

Нижеследующие трубопроводы должны быть оборудованы подогревом (паровым, масляным или электрическим). Должна существовать возможность отключать обогрев трубопроводов.

- Все трубы для тяжёлого топлива

- Все трубы для утечного тяжелого топлива и промывочные трубы фильтра тяжёлого топлива.

Рабочее и расчётное давление

Класс давления трубопровода должен равняться или превышать максимальное рабочее давление, которое может быть существенно выше, чем нормальное рабочее давление.

Расчётное давление определяется для компонент, которые не имеют категории в соответствии с классом давления, это давление также используется для определения давления при испытаниях. Также расчётное давление должно равняться или превосходить максимальное давление.

Давление в системе может:

- Создаваться объёмным насосом

- Быть комбинацией статического давления и давления в самой верхней точке характеристической кривой центробежного насоса

- Повышаться в замкнутой системе при нагреве жидкости

Пример 1:

Давление топлива перед двигателем должно быть 1.0 мПа (10 бар). Контрольный фильтр, находящийся в забитом состоянии, может вызвать потерю давления 0.1 мПа (1 бар). Измеритель вязкости, нагреватель и трубопровод могут привести к потере давления 0.2 мПа (2 бар). Следовательно, давление на выходе центробежных насосов может подняться до 1.3 мПа (13 бар), тогда предохранительный клапан насоса должен быть выставлен, например, на 1.4 мПа (14 бар).

- Минимальное расчётное давление составляет 14 мПа (14 бар).

- Выбирается ближайший класс трубы – PN16

- Испытательное давление для трубы обычно составляет 1.5 × расчётное давление = 2.1 мПа (21 бар).

Пример 2:

Давление насоса охлаждающей воды со стороны всасывания составляет 0.1 мПа (1 бар). Высота нагнетания насоса – 0.3 мПа (3 бара), что приводит к величине нагнетания 0.4 мПа (4 бара). Самая высокая точка кривой накачки (почти нулевой расход) на 0.1 мПа (1 бар) выше номинальной точки, и соответственно, давление на выходе может повыситься до 0.5 мПа (5 бар) (при закрытых или дроссельных клапанах).

- Минимальное расчётное давление составляет 0.5 мПа (5 бар).

- Выбирается ближайший класс трубы – PN6

- Испытательное давление для трубы обычно составляет 1.5×расчётное давление = 0.75 мПа (7.5 бар).

Стандартные классы давления: PN4, PN6, PN10, PN16, PN25, PN40, и т.д.

Класс трубы

Классификационные общества подразделяют системы трубопроводов на разные классы (DNV) или группы (ABS) в зависимости от давления, температуры и несущей среды. Класс трубы может устанавливать:

- Используемый тип соединений

- Термическую обработку

- Технологию сварки

- Метод тестирования

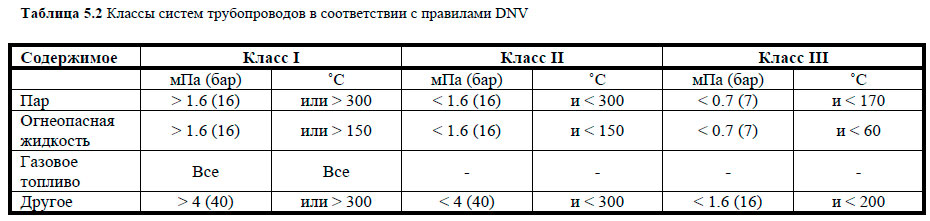

Системы с высокими расчётными давлениями и температурами и опасным содержимым принадлежат к классу I (или группе I), остальные ко II или III классу в зависимости от применения. Требования к качеству самые высокие для класса I.

Примеры классов трубопроводных систем согласно стандарту DNV представлены в таблице ниже.

Проектирование, изготовление и документация газовых трубопроводов должны выполняться в соответствии с правилами соответствующего классификационного общества.

При отсутствии соответствующих правил или если эти правила менее строги, нежели правила DNV рекомендуется пользоваться правилами DNV.

Соответствующие правила DNV:

- Правила постройки судов, Часть 4, Глава 6, Системы трубопроводов

- Правила постройки судов, Часть 5 Глава 5, Газовозы

- Правила постройки судов, Часть 6 Глава 13, Установки с газовыми двигателями.

Изоляция

Следующие трубы должны быть изолированы:

- Все обогреваемые трубы

- Трубы выхлопного газа

- Открытые участки труб, температура которых > 60 °С

Изоляция также рекомендована для:

- Труб между двигателем или масляным танком системы и маслоотделителем смазочного масла

- Труб между двигателем и подогревателем оборотной воды

Местные измерительные приборы

Местные термометры следует установить везде, где происходит изменение температуры, то есть перед и после теплообменников, и т.д.

Датчики давления следует установить со стороны всасывания и напорной стороны для каждого насоса.

Процедуры очистки

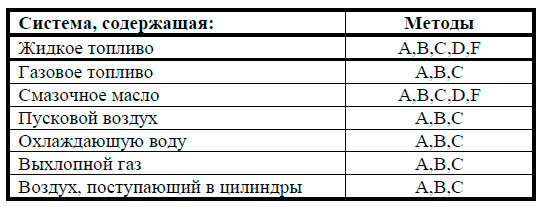

Необходимо проинструктировать производителей и сборщиков по вопросам обращения, очистки и защиты перед доставкой и установкой разных систем трубопроводов. Перед установкой все трубопроводы должны проверяться и очищаться от мусора. Перед введением в эксплуатацию все трубопроводы должны очищаться в соответствии с методами, приведёнными ниже.

- A = Промывка щелочным раствором в горячей воде при 80 °С для удаления смазки (только если трубы были смазаны)

- B = Удаление ржавчины и накипи при помощи стальной щётки (не требуется для точных бесшовных труб)

- C = Продувка сжатым воздухом

- D = Травление

- F = Промывка

ТРАВЛЕНИЕ

Трубы травят в растворе кислоты (10% соляная кислота и 10% формальдегидный ингибитор) в течение 4-5 часов, промывают в горячей воде и насухо продуваются сжатым воздухом. После кислотной обработки трубы обрабатывают щёлочью (10% каустической соды и 50 граммов три-фосфата натрия на литр воды) в течение 20 минут при 40…50°С, промывают горячей водой и насухо продувают сжатым воздухом.

ПРОМЫВКА

Если требуется, в соответствующих главах приведены более подробные рекомендации по процедуре промывки топливной системы и системы смазки маслом. Необходимо сделать приготовления, чтобы быть уверенным в возможности размещения необходимых временных обводных труб, и что, когда понадобится, будут доступны промывочные шланги, фильтры и насосы.

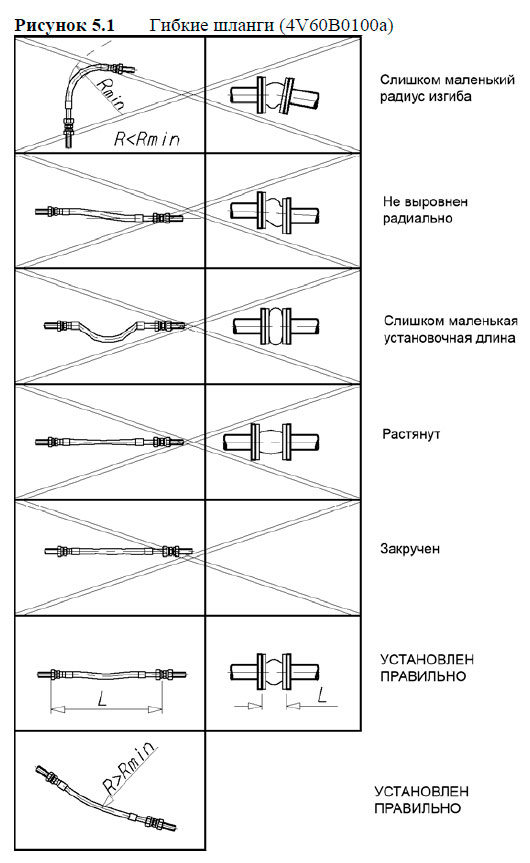

Гибкие соединения труб

Герметичные гибкие соединения, несущие огнеопасные жидкости или сжатый воздух должны быть утверждённого типа. Необходимо уделить огромное внимание правильности установки гибких соединений труб между упруго монтируемыми двигателями и корабельным трубопроводом.

- Гибкие соединения труб запрещено крутить

- Установочная длина гибких соединений труб должна быть точной

- Должен соблюдаться минимальный радиус загиба

- Трубопровод должен быть концентрически выровнен

- Необходимо соблюдать направление потока, если это установлено требованиями

- Соединяемые фланцы должны быть очищены от ржавчины, заусенцев и антикоррозионных покрытий

- Необходимо затягивать болты крест-накрест, в несколько этапов

- Гибкие элементы запрещено окрашивать

- Резиновые сильфоны необходимо содержать очищенными от масла и топлива

- Рядом с гибкими соединениями трубопровод должен быть жёстко закреплён.

Крепление труб

Крайне важно фиксировать трубы к жёстким конструкциям поблизости от гибких соединений труб, чтобы предотвратить повреждение под действием вибрации. Необходимо следовать следующим рекомендациям:

- Крепления труб и опоры, ближайшие к двигателю, должны быть очень жесткими, они привариваются к стальным конструкциям основания.

- Первая опора должна быть расположена как можно ближе, насколько это возможно, к гибкому соединению. Следующая опора располагается в 0.3-0.5 метрах от первой опоры.

- Первые три опоры, ближайшие к двигателю или генераторной установке должны быть неподвижными опорами. После этих трёх неподвижных опор там, где это необходимо, используют скользящие опоры, чтобы допускать тепловое расширение трубы.

- Опоры никогда не привариваются непосредственно к трубе. Для гибких соединений следует использовать либо трубные зажимы, либо фланцевые опоры.

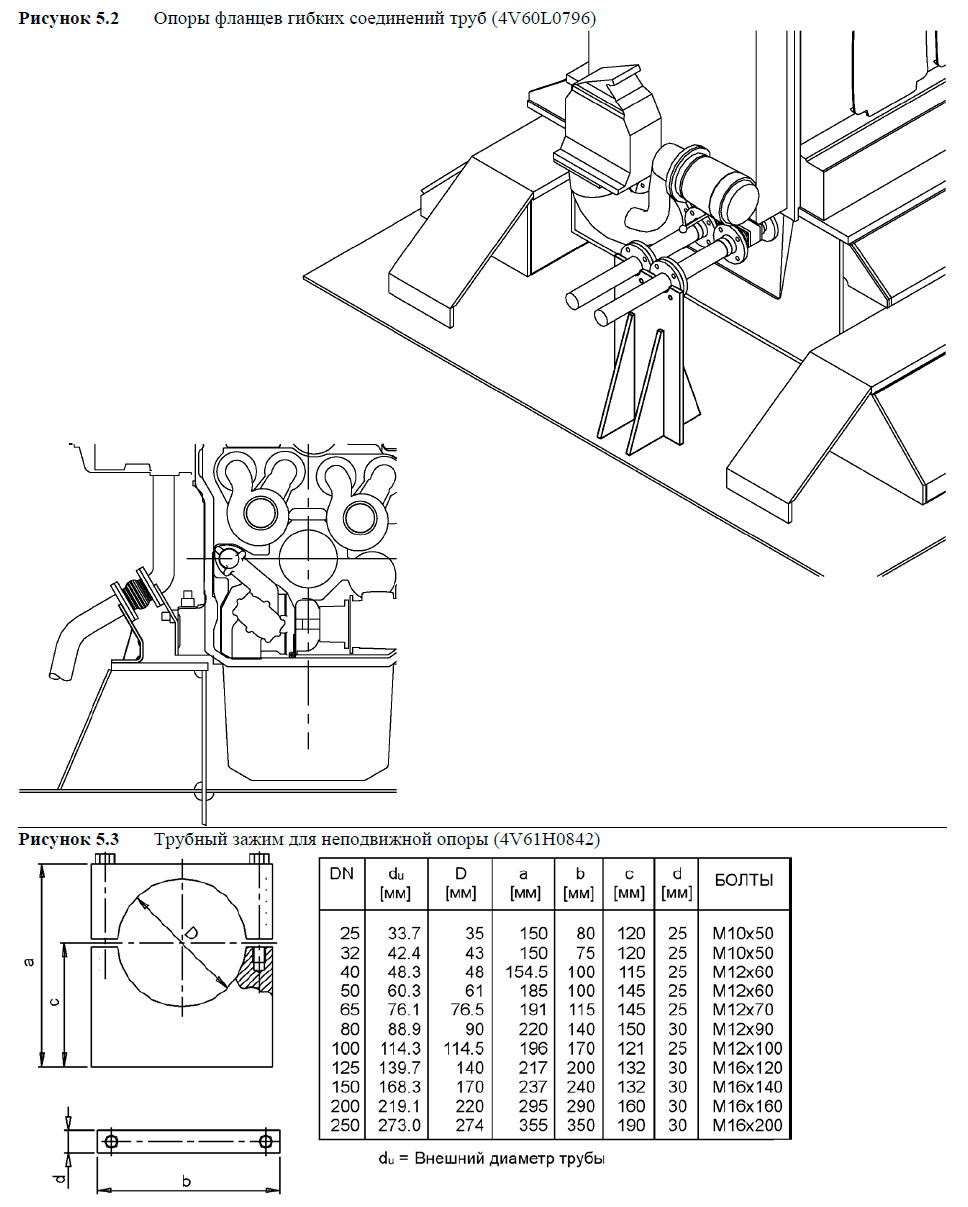

Примеры конструкций опор для фланцев показаны на рисунке 5.2. Типичный трубный зажим для неподвижной опоры показан на рисунке 5.3. Трубные зажимы изготавливают из стали; недопустимо использовать пластиковые или подобные зажимы.

Литература

Двухтопливные двигатели WARTSILA 50DF руководство по проектированию [2010]