Двигатели могут либо жестко монтироваться на колодках, либо иметь упругое крепление на резиновых элементах. Если предполагается применить упругое крепление, необходимо проинформировать компанию Wärtsilä о наличествующих величинах возбуждения, таких, как частота прохождения лопасти гребного винта. Динамические воздействия от двигателя указаны в главе "Вибрации и шумы».

Устройство стальной конструкции

Масляный танк системы не должен заходить под редуктор, если применяется тип двигателя с сухим картером, и масляный танк располагается ниже фундамента двигателя. Точно так же танк не должен заходить под опорный подшипник в случае, если на свободном конце установлен вал отбора мощности. Масляный танк должен располагаться симметрично в поперечном направлении под двигателем.

Фундамент и двойное дно должны быть как можно более жесткими во всех направлениях, чтобы они могли амортизировать динамические воздействия от двигателя, редуктора и опорного подшипника. Габариты и конструкция фундамента должны быть рассчитаны так, чтобы можно было избежать вредоносных деформаций.

Фундамент генератора должен составлять единое целое с фундаментом двигателя.

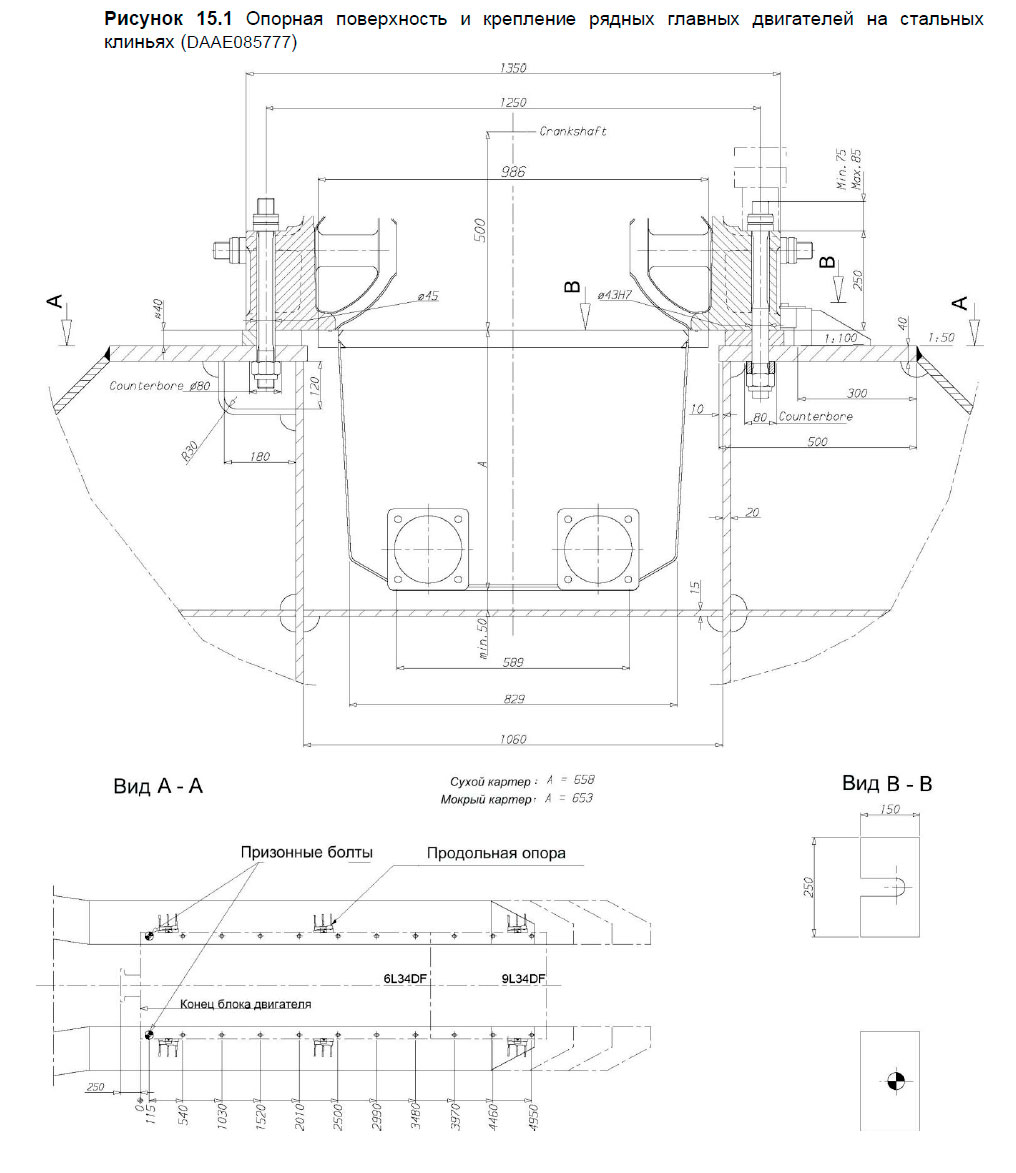

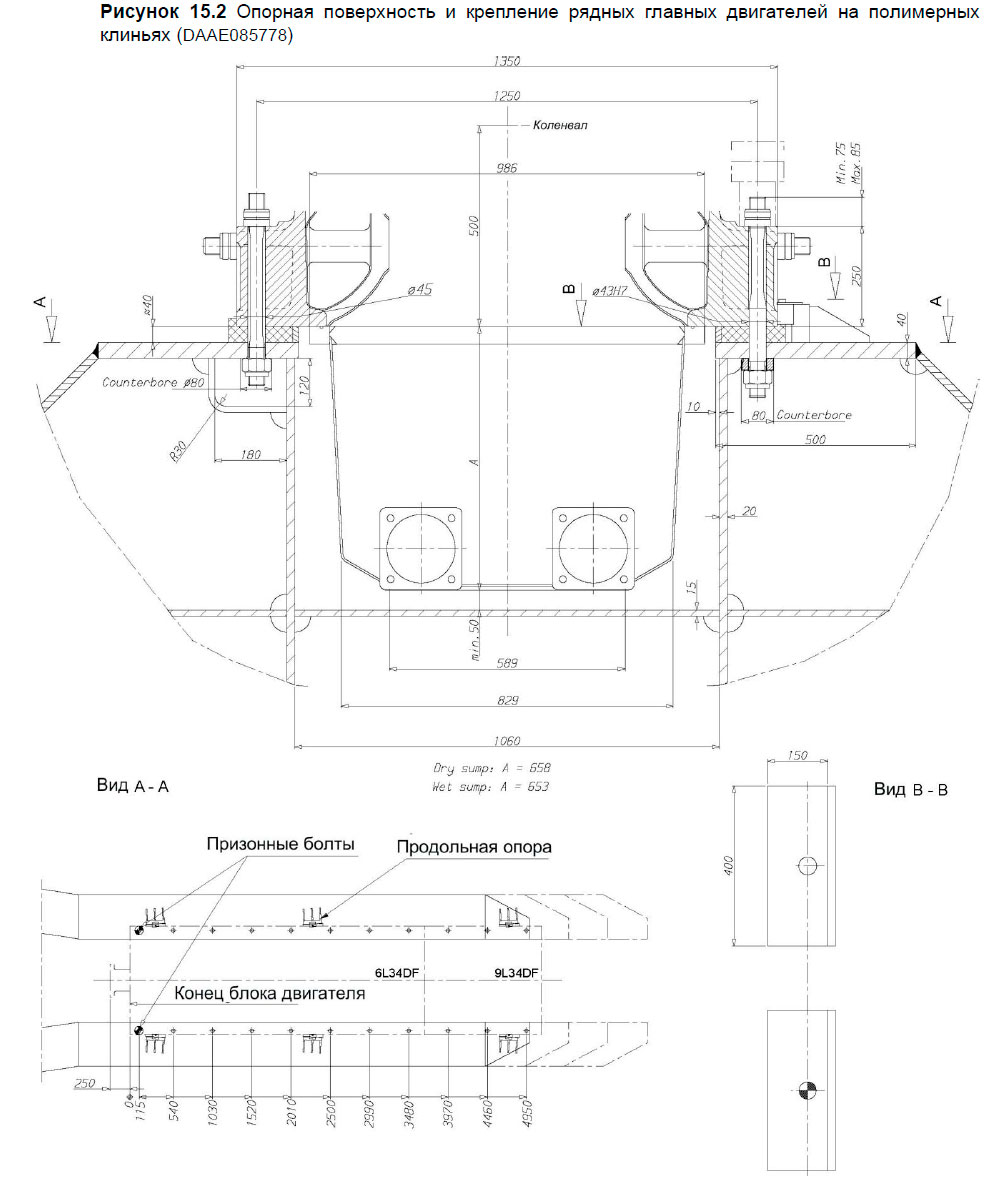

Монтаж главных двигателей

Жесткое крепление

Двигатели могут иметь жесткое крепление на фундамент на стальных, либо на резиновых колодках.

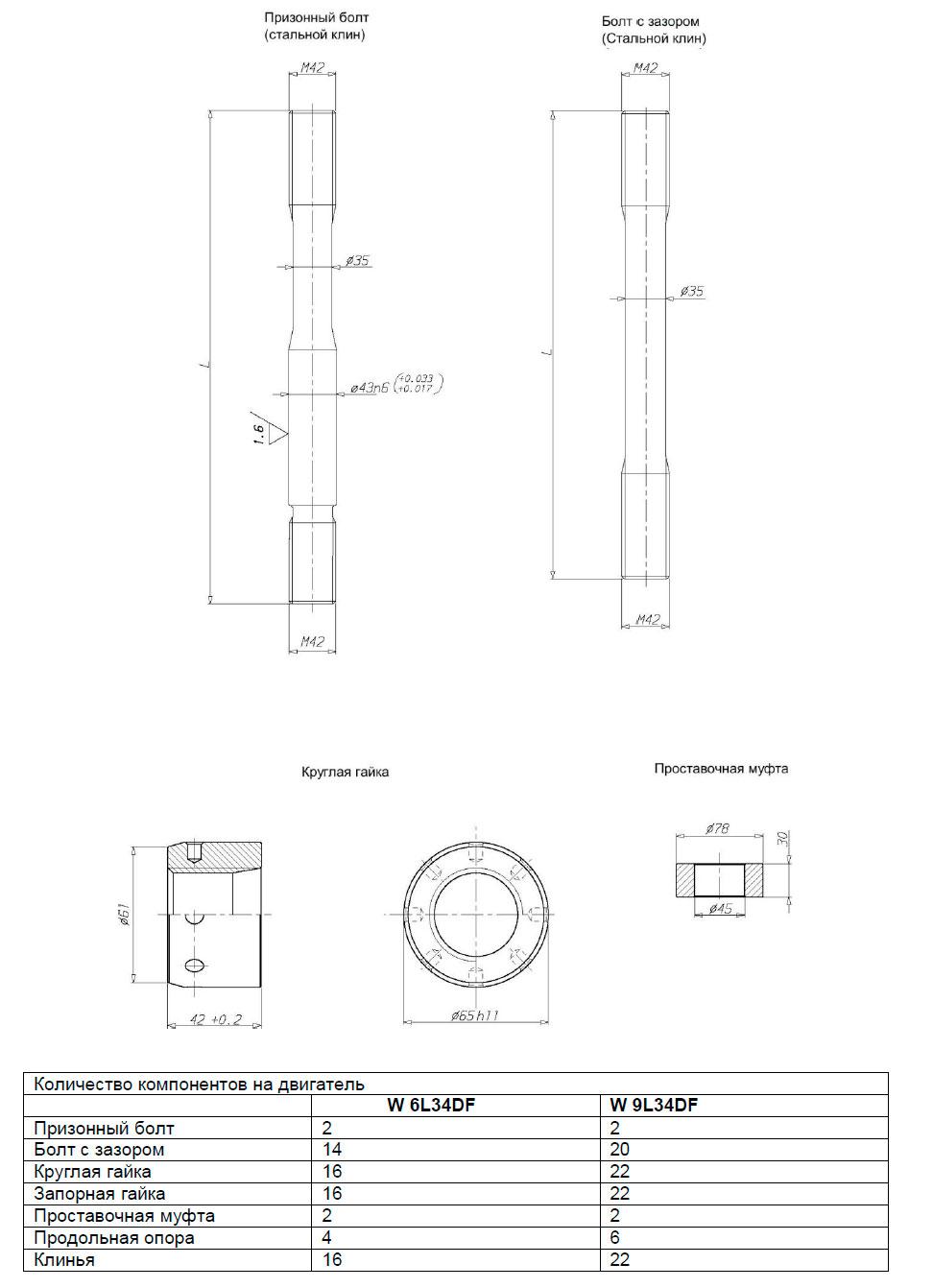

Крепежные болты представляют собой сквозные анкерные болты со стопорными гайками с нижней стороны и гидравлически затянутыми гайками с верхней стороны. Приспособление, входящее в стандартный комплект инструмента для двигателя, предназначено для гидравлической затяжки крепежных болтов.

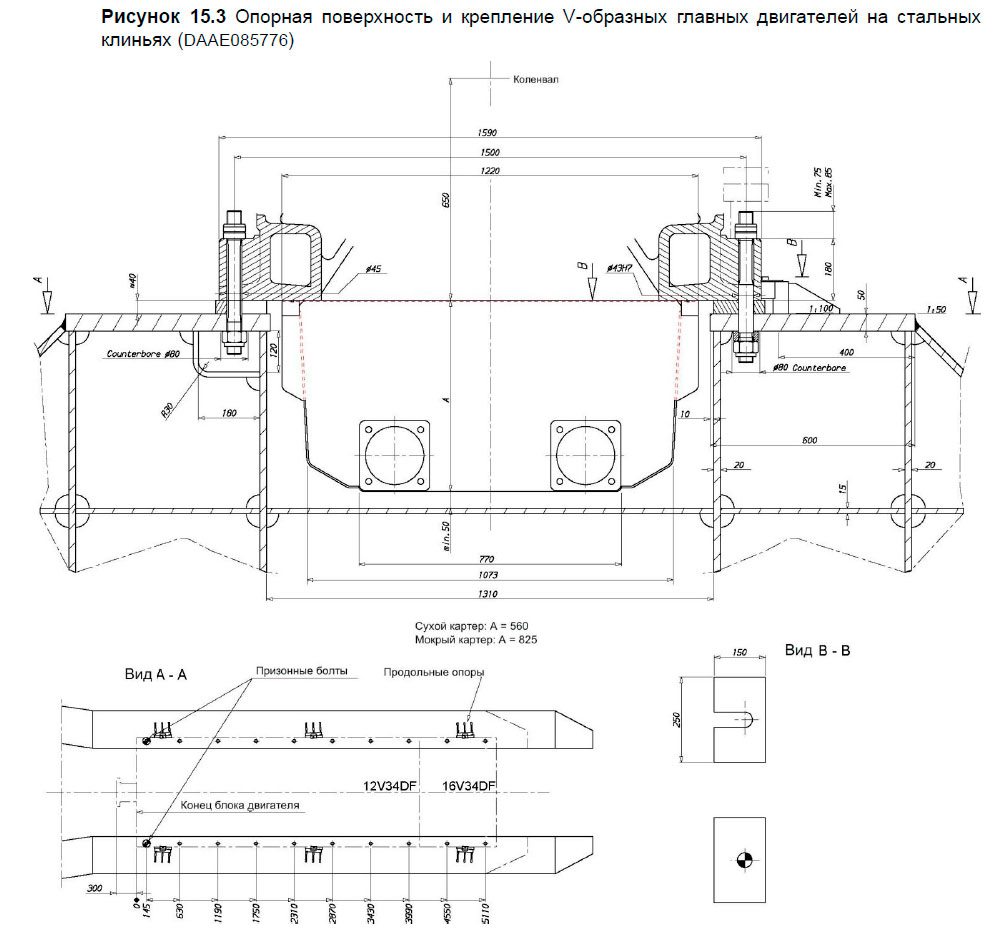

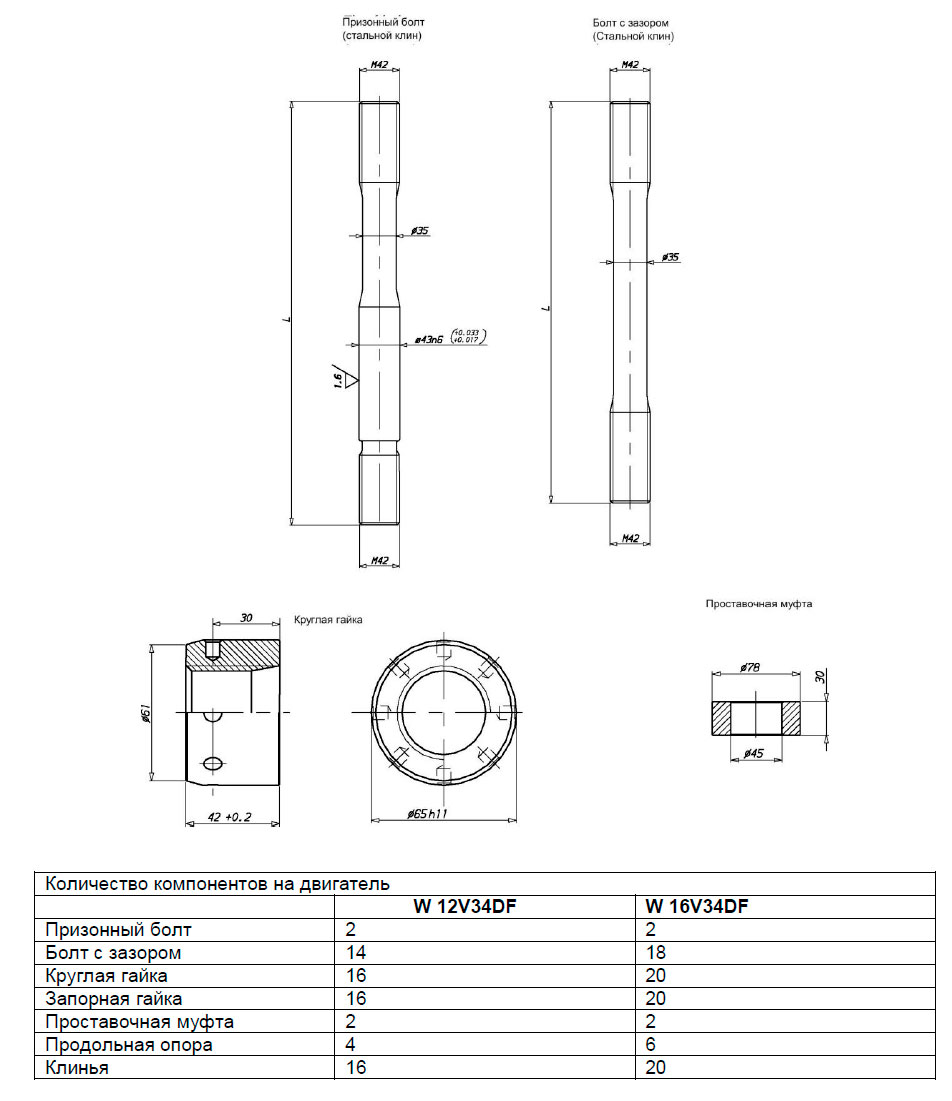

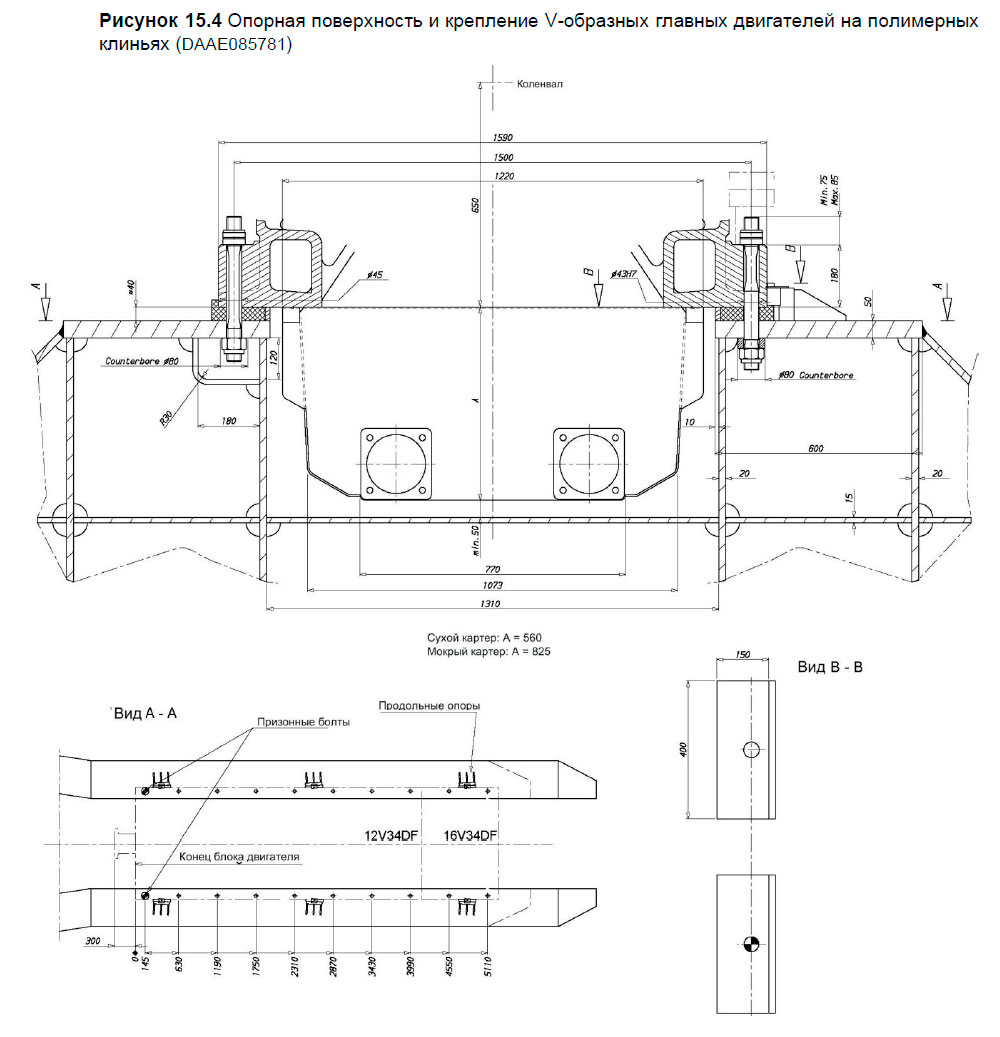

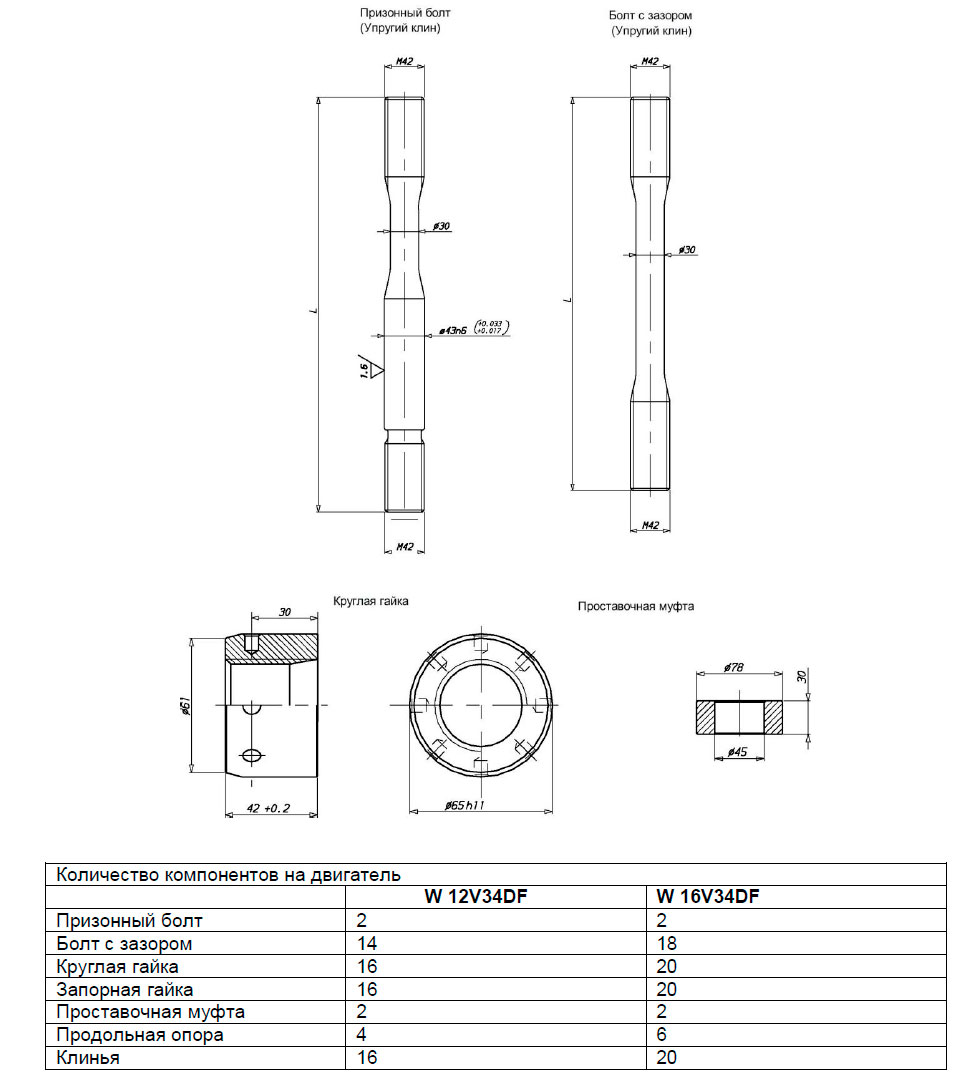

Два из крепежных болтов должны быть призонными. Остальные крепежные болты являются обычными с допуском. Призонные болты Ø46 Н7/n6 расположены ближе всего к маховику с обеих сторон двигателя.

Для призонных болтов необходимо использовать распорную втулку. Распорная втулка устанавливается между верхней плитой опорной поверхности и нижней гайкой, что позволяет обеспечить достаточную направляющую длину для призонного болта в верхней плите опорной поверхности. Направляющая длина в верхней плите опорной поверхности должна равняться, по меньшей мере, диаметру болта.

Конструкция различных крепежных болтов видна из чертежа фундамента. Рекомендуется использование болтов, изготовленных из высокопрочной стали, например, 42CrMo4 или подобной ей. Применение высокопрочного материала позволяет достигать большего растяжения болта, что обеспечивает большее удлинение (деформацию) болта. Большое удлинение болта служит мерой предохранения от ослабления гаек.

Чтобы избежать заедания при монтаже и постепенного снижения величины затяжки из-за неровностей резьбы, необходимо, чтобы резьба была обработана с более жесткими допусками, нежели обычная резьба. Резьба болтов должна отвечать допуску 6G, а резьба гаек ― допуску 6Н.

Во избежание возникновения в болтах изгибного напряжения и для обеспечения надежного крепления, контактная поверхность гайки под верхней плитой опорной поверхности должна быть зенкована.

Для всех двигателей необходимо установить боковые опоры. Одна пара опор должна быть расположена со свободной стороны двигателя, и одна пара (по меньшей мере) ― в середине двигателя. Боковые опоры следует приварить к верхней плите опорной поверхности прежде, чем будет произведена установка колодок.

Клинья в опорах должны устанавливаться без зазора, когда двигатель прогрелся до нормальной рабочей температуры. Клинья закрепляются на месте сварными соединениями. Необходимо обеспечить у клиньев опор достаточную контактную поверхность.

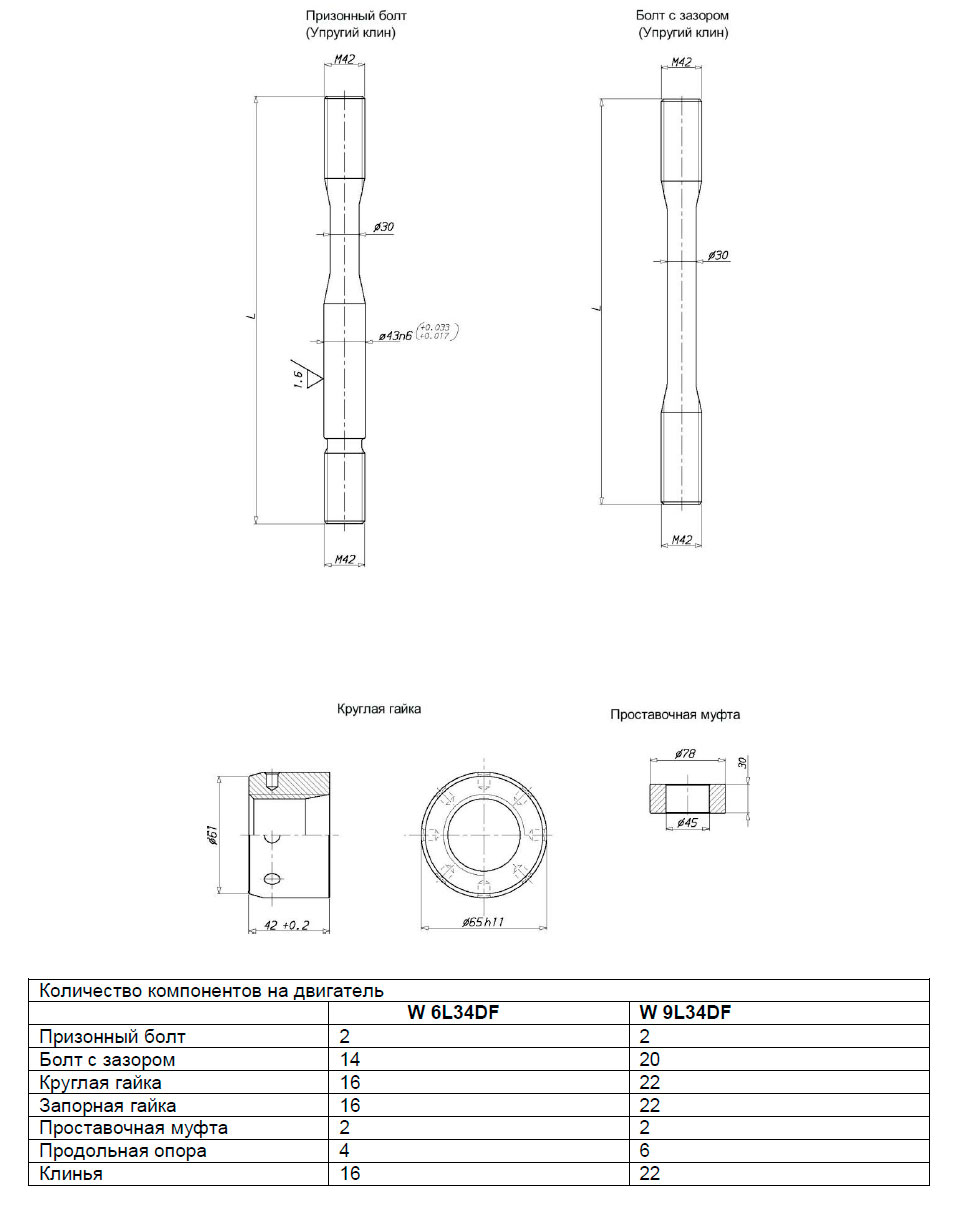

Полимерные колодки

Рекомендуемый размер полимерных колодок 150 х 400 мм. Полное давление на поверхность полимера не должно превышать максимального значения, определенного для данного типа полимера и установленного требованиями классификационной организации. Рекомендуется выбрать тип полимера, утвержденный соответствующей классификационной организацией для полного давления на поверхность в 5 N/мм2. (Типовое установившееся значение - Рtot 3,5 N/мм2).

При нормальных условиях эксплуатации максимальная температура поверхности лапы двигателя приблизительно 75°C, что нужно принимать во внимание при выборе типа полимера.

В качестве болтов следует применять эластичные болты с уменьшенным диаметром в хвостовой части, что будет обеспечивать достаточное удлинение, поскольку усилие болта ограничивается максимально допустимым давлением на поверхность полимера. Для конкретного диаметра болта допустимое растягивающее усилие на болт ограничивается либо пределом прочности материала болта (максимальное напряжение ― 80% от предела текучести), либо максимально допустимым давлением на поверхность полимера.

Стальные колодки

Верхние плиты фундамента двигателя обычно имеют наклон наружу относительно центровой линии двигателя. Наклон несущей поверхности должен составлять 1/100 и поверхность должна быть механически обработана до получения, по крайней мере, 75%-ной поверхности контакта.

Размер колодок должен составлять приблизительно 250 x 200 мм; у колодок должен быть наклон в 1:100 (внутрь относительно центровой линии двигателя). Вырез в колодках для крепежных болтов должен составлять 44 мм (болты M42), а отверстие в колодках для призонных болтов необходимо просверлить и развернуть до нужного размера (ø43 H7), когда осуществляется окончательная центровка двигателя с редуктором.

Конструкция крепежных болтов показана на чертежах фундамента. Болты выполнены в виде болтов с уменьшенным диаметром в хвостовой части для большего удлинения, что защищает от ослабления гаек.

Стальные колодки с регулируемой высотой

В качестве альтернативы полимерным колодкам или обычным стальным колодкам можно устанавливать двигатель на регулируемые стальные колодки. Высота колодки регулируется от 45 до 65 мм для колодок одобренного типа. В месте установки крепежного болта должны быть колодки соответствующего размера.

Упругое крепление

Чтобы уменьшить вибрации и шумы, возникающие от установки, главные двигатели можно монтировать с упругим креплением на резиновые амортизаторы. Передача усилий, излучаемых двигателем, установленным на упругом креплении, составляет 10-20% в сравнении с двигателем на жестком креплении. Как правило, для двигателей на амортизаторах доступны частоты вращения в диапазоне 500-750 об/мин, но конфигурация 18V может работать только на постоянной частоте вращения (750 rpm). Кроме того установка на амортизаторы не предусмотрена для 7L32.

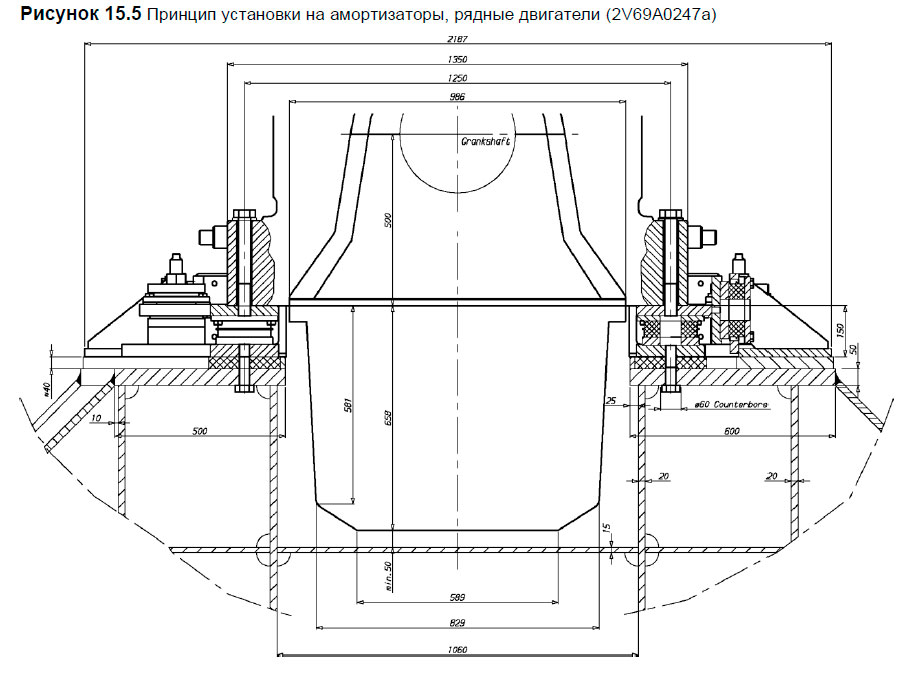

Применяются амортизаторы двух разных конструкций. Цилиндровые конфигурации 6L, 8L, 12V и 16V устанавливаются на конические резиновые амортизаторы, аналогичные амортизаторам дизель-генераторов. Амортизаторы крепятся непосредственно к лапам двигателей болтами с гидравлической затяжкой. Для облегчения сверления отверстий в фундаменте после окончательной центровки амортизатор крепится к промежуточной стальной пластине, которая фиксируется на фундаменте на одном болте. Отверстие в фундаменте под этот болт может просверливаться через лапу двигателя. Под промежуточную стальную пластину заливается полимерный клин.

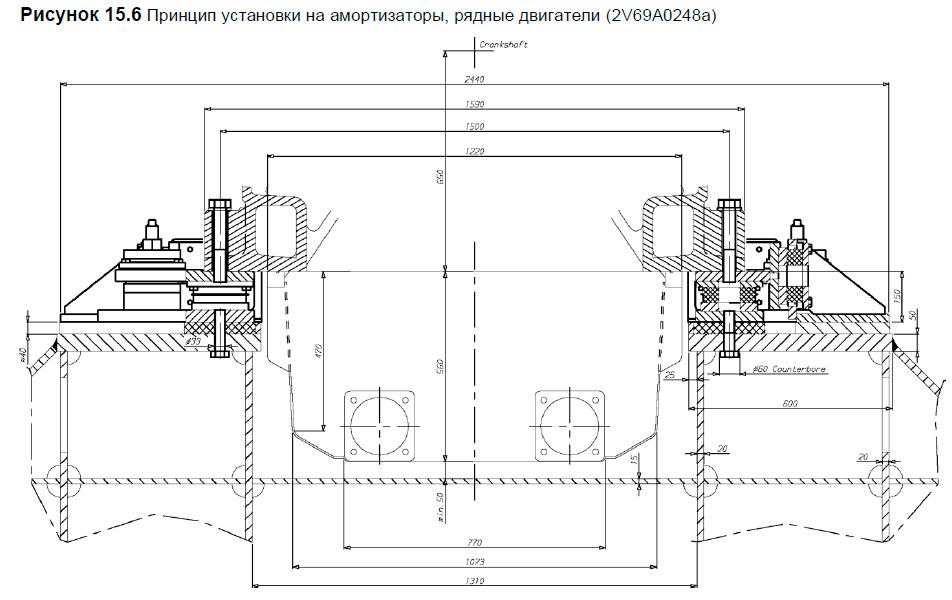

Цилиндровые конфигурации 9L и 18V устанавливаются на цилиндрических резиновых амортизаторах. Эти амортизаторы крепятся к стальным пластинам группами, образуя восемь блоков. Каждый из этих блоков или упругих элементов состоит из верхней стальной пластины, крепящейся непосредственно к лапе двигателя, резиновых элементов и нижней стальной пластины, крепящейся к фундаменту. Отверстия в фундаменте под крепежные болты могут просверливаться через отверстия в лапах двигателя после окончательной центровки двигателя с редуктором. Амортизаторы сжимаются до расчетной высоты под нагрузкой с помощью болтов.

M30, проходящих через лапы двигателя и проставками между двумя стальными пластинами. После этого под амортизаторами заливаются полимерные клинья. Клинья используются между лапами двигателя и амортизаторами для облегчения центровки в вертикальном направлении. Стальные клинья должны применяться под боковыми и торцевыми опорами на каждом из углов двигателя.

Монтаж дизель-генераторов

Конструкция лап генератора

Упругое крепление

Дизель-генераторы, состоящие из двигателя и генератора, монтированных на общей опорной плите, устанавливаются на упругих опорах на фундаменте в судне.

Упругие амортизаторы снижают вибрацию, передаваемую на корпус судна, а также служат для защиты подшипников генераторной установки от возможного истирания, вызванного вибрацией корпуса судна.

Количество амортизаторов и их расположение рассчитывается таким образом, чтобы предотвратить резонанс колебаний двигателя генераторной установки, основного двигателя и гребного винта.

ПРИМЕЧАНИЕ! Чтобы избежать наведенных колебаний дизель-генератора, верфь на этапе проектирования установки должна послать компании Wärtsilä следующие данные:

- частоту вращения главного двигателя, об/мин, и количество цилиндров

- частоту вращения вала гребного винта, об/мин, и количество лопастей гребного винта

Выбранное количество опор и их окончательное расположение показаны на чертеже дизель-генератора.

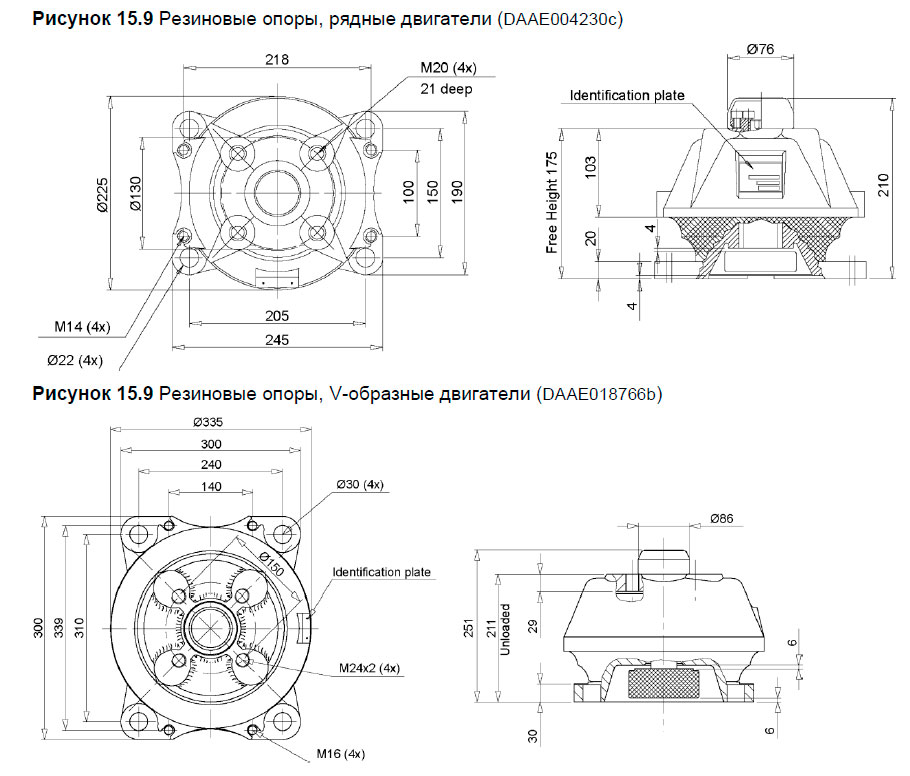

Резиновые амортизаторы

Дизель-генератор монтируется на конических упругих опорах, сконструированных так, чтобы они могли выдерживать как сжатие, так и поперечные нагрузки. Опоры дополнительно снабжены внутренним амортизатором, который ограничивает движения дизель-генератора, вызываемые ходом судна. Следовательно, никаких боковых или концевых амортизаторов не требуется.

В амортизаторах применяется натуральная резина, вследствие чего их необходимо защищать от воздействия масла, масляной воды и топлива.

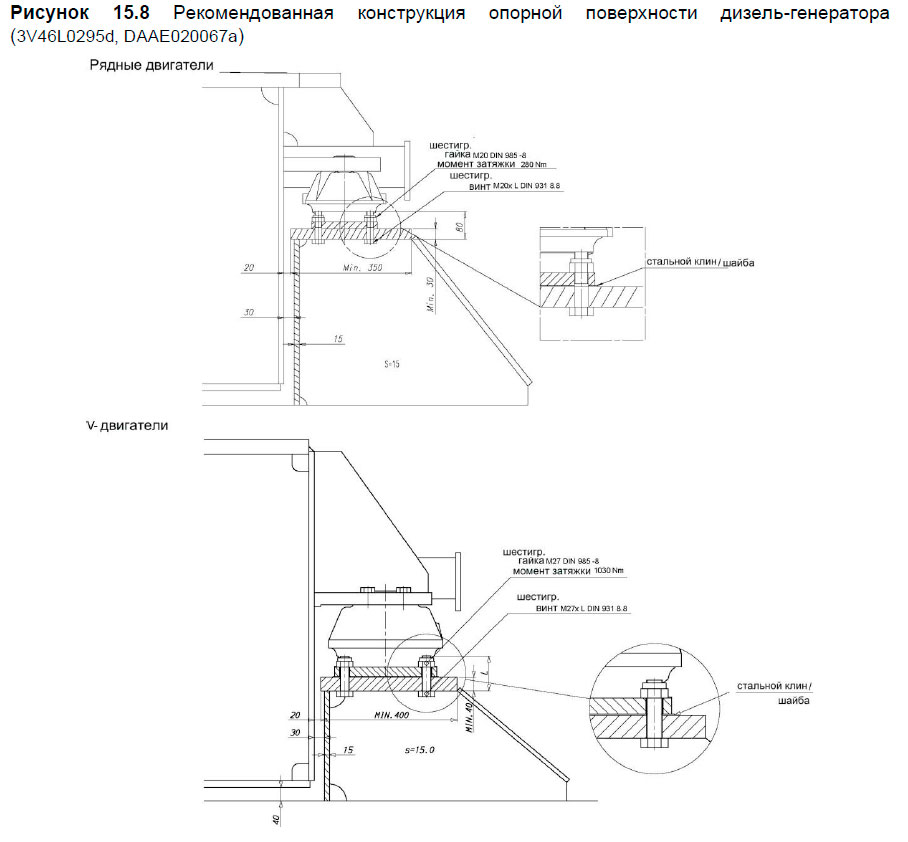

Когда дизель-генератор находится на опорах, опоры должны нагружаться равномерно. Максимально допустимая разница в сжатии разных опор составляет 2,0 мм. При необходимости следует воспользоваться клиньями или регулировочными шайбами, чтобы компенсировать локальные допуски. Под каждой опорой можно использовать только по одной регулировочной шайбе.

При использовании конических опор передача усилий, излучаемых двигателем, составляет 10-20%. Конструкцию фундамента см. на чертеже 3V46L0295 (для рядных двигателей) и 3V46L0294 (для V-образных двигателей).

Упругие соединения трубопроводов

Если двигатель или дизель-генератор установлен на упругом креплении, все соединения должны быть гибкими, и на дизель-генератор нельзя прикреплять ограждений или лестниц. При установке гибких соединений труб следует избегать лишних изгибов и растяжений. Внешняя труба должна быть с точностью центрована с фитингом или фланцем на двигателе. Очень важно, чтобы трубные зажимы для трубы, находящейся с наружной стороны гибкого соединения, обязательно были очень жесткими, и чтобы они были приварены к стальной конструкции фундамента для защиты от вибраций, которые могут повредить гибкое соединение.

Литература

Двухтопливные двигатели WÄRTSILÄ 34DF проектное руководство