Эта глава содержит общие рекомендации по разработке, конструкции и установке трубопроводных систем, однако, не исключает другие разъяснения, во всяком случае, из аналогичных стандартов. Инструкции по установке входят в комплект инструкций, поставляемых для каждой установки.

Для трубопроводов топлива, смазочного масла, пресной воды и сжатого воздуха обычно используют бесшовные трубы из углеродистой стали (DIN 2448) и бесшовные тонкостенные трубы из углеродистой и нержавеющей стали (DIN 2391), для выхлопных газоходов – сварные трубы из стали марки corten или углеродистой стали (DIN 2458). Для трубопроводов забортной воды должны использоваться бронза Cunifer или сталь с горячей оцинковкой.

Газовые трубопроводы между газовым клапаном и двигателем должны быть изготовлены из нержавеющей стали.

ВНИМАНИЕ! Со стороны пресной воды в системе водяного охлаждения нельзя использовать оцинкованные трубы!

Необходимо принимать во внимание вопросы пожарной безопасности. Линии подачи и возврата топлива должны быть спроектированы таким образом, чтобы их можно было монтировать без натяжения. Упругие соединения должны иметь одобрение классификационного общества. Если упругие соединения применяются в системе сжатого воздуха, продувочный клапан должен устанавливаться до упругого соединения.

Рекомендуется до начала монтажа составить план сборки трубопроводов.

Следует принимать во внимание следующие аспекты:

- Следует избегать «карманов». Если это невозможно, следует предусматривать сливные пробки и воздушные вентили.

- Трубопроводы утечного топлива должны прокладываться с постоянным уклоном.

- Вентиляционные трубки должны устанавливаться с постоянным подъемом.

- Следует использовать фланцевые соединения, а для тонкостенных труб – муфты с врезным кольцом.

- Следует использовать фланцевые соединения для топлива, смазочного масла, сжатого воздуха и пресной воды.

- Следует использовать сварные соединения (TIG) для трубопроводов газового топлива насколько это практически возможно, однако фланцевые соединения тоже допустимы по необходимости.

Необходимо предусмотреть пространство для доступа при техобслуживании и демонтаже клапанов, холодильников и других компонентов. Фланцевые и прочие соединения должны быть расположены так, чтобы демонтаж оборудования был возможен с минимальными усилиями.

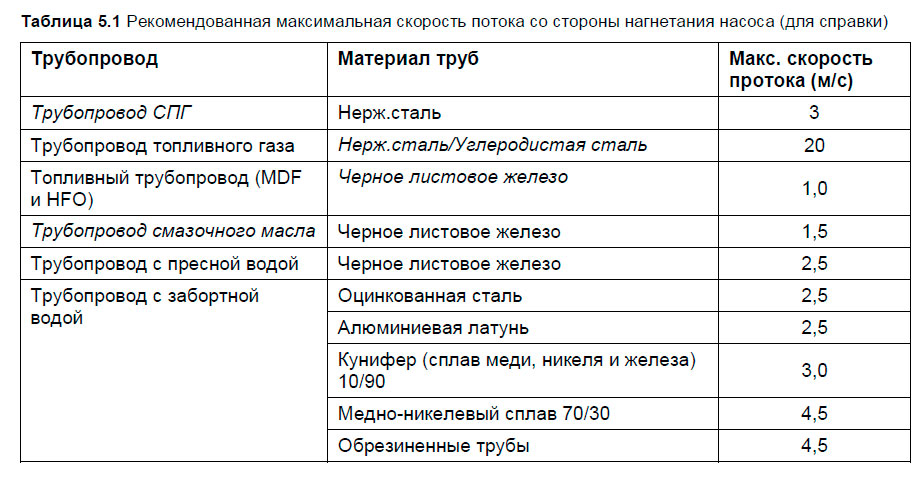

Размер трубопроводов

При выборе размера труб принимать во внимание следующее:

- Материал труб и их устойчивость к коррозии/эрозии.

- Допустимая потеря давления в системе относительно высоты нагнетания насоса.

- Требуемая высота столба жидкости (NPSH) (в линиях всасывания).

- В трубах малого диаметра максимально допустимая скорость потока обычно несколько ниже, чем в трубах такой же длины, но большего диаметра.

- Скорость потока должна быть не менее 1 м/сек в трубопроводах забортной воды в связи с большим риском обрастания и питтинга.

- В открытых контурах скорость потока во всасывающей трубе обычно составляет 2/3 от скорости потока в нагнетающей трубе.

ВНИМАНИЕ! Диаметр труб для топливного газа и сжатого воздуха зависит только от допустимой потери давления в трубопроводе, которая рассчитывается для каждого проекта в отдельности.

Размер труб для сжатого воздуха должен рассчитываться специально по каждому проекту. Размер труб можно выбирать, основываясь на скорости протока воздуха или перепаде давления. В каждом случае рекомендуется проверять размеры труб по обоим параметрам, чтобы не был превышен один из параметров.

Определение размера трубы по скорости протока воздуха: Опыт показывает, что для сухого воздуха нормальная скорость составляет 25-30 м/сек, но данная величина должна рассматриваться в качестве предельной, выше которой возникают шумы и эрозия, особенно, если воздух не сухой. Даже указанная скорость может оказаться слишком большой в отношении ее действия на перепад давления. В длинных линиях подачи часто необходимо снижать скорость потока до 15 м/сек, чтобы ограничить воздействие перепада давления.

Определение размера трубы по перепаду давления: Опыт показывает, что перепад давления от баллона пускового воздуха до входа в двигатель должен быть макс. 0,1 МПа (1 бар), когда давление в баллоне 3 МПа (3 бар).

Чрезвычайно важно, чтобы давление, подаваемое на ряд приборов управления, не падало ниже номинального (указанного в главе «Система сжатого воздуха») из-за перепада давления в трубопроводе.

Подогрев трубопроводов

Следующие трубопроводы должны быть оборудованы подогревом (паровым, термическим маслом или электрическим). Должна быть предусмотрена возможность отключения подогрева.

- Все трубопроводы тяжелого топлива

- Все трубы для утечного тяжелого топлива и промывочные трубы фильтра тяжёлого топлива

Класс давления

Класс давления трубы должен быть выше или равен расчетному давлению, которое, в свою очередь, должно быть выше или равно наибольшему рабочему (эксплуатационному) давлению. Наибольшее рабочее давление равно уставке предохранительного клапана в системе.

Давление в системе может:

- Нагнетаться поршневым насосом

- Быть сочетанием статического давления и давления в наивысшей точке насосной характеристики насоса центробежного типа

- Повышаться в изолированной системе при нагревании жидкости

В настоящей Инструкции к чертежам прилагаются таблицы, в которых указан класс давления подсоединений. Класс давления присоединения может быть выше класса давления, требуемого для трубы.

Пример 1:

Давление топлива на воде в двигатель должно быть 0,7 МПа (7 Бар). Защитный фильтр в загрязненном состоянии может вызвать потерю давления 0,1 МПа (1,0 Бар). Вискозиметр, автоматический фильтр, подогреватель и трубопровод могут вызвать потерю давления 0,25 МПа (2,5 Бар). Следовательно, давление нагнетания циркуляционного насоса может повышаться до 1,05 МПа (10,5 Бар), а предохранительный клапан, соответственно, иметь уставку 1,2 МПа (12 Бар).

- Расчетное давление должно быть не менее 1,2 МПа (12 Бар).

- Ближайший класс давления для труб будет PN16.

- Испытательное давление трубопровода, как правило, 1,5 x расчетного давления = 1,8 МПа (18 Бар).

Пример 2:

Давление со стороны всасывания насоса водяного охлаждения 0,1 МПа (1 Бар). Напор насоса 0,3 МПа (3 Бар), то есть давление со сторон нагнетания должно быть 0,4 МПа (4 Бар). Наивысшая точка насосной характеристики (при нулевом потоке) на 0,1 МПа (1 Бар) выше номинальной точки, следовательно, давление со стороны нагнетания может повышаться до 0,5 МПа (5 Бар) (при закрытых или приоткрытых клапанах).

- Соответственно, расчетное давление должно быть не менее 0,5 МПа (5 Бар).

- Ближайший класс давления для труб будет PN6.

- Испытательное давление трубопровода, как правило, 1,5 x расчетного давления = 0,75 МПа (7,5 Бар).

Стандартные класса давления следующие PN4, PN6, PN10, PN16, PN25, PN40 и т.д.

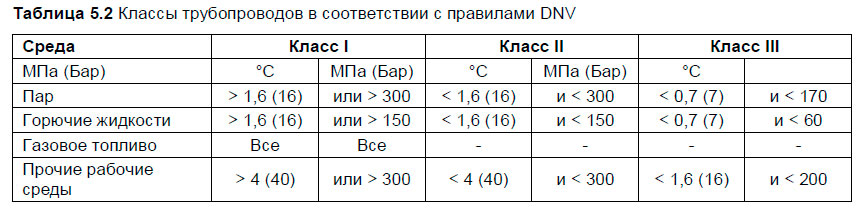

Класс трубопроводов

Классификационные общества разделяют трубопроводные системы на разные классы (DNV) или группы (ABS) в зависимости от давления, температуры и рабочей среды. Класс трубопровода может определять:

- Используемый тип соединений

- Тепловую обработку

- Технологию сварки

- Метод испытания

Трубопроводные системы с высоким расчетным давлением, температурой, а также опасными рабочими средами относятся к классу I (или группе I), прочие к классам II или III. Требования к качеству наивысшие у класса I.

Примеры классов трубопроводов в соответствии с правилами DNV приведены в следующей таблице.

Проектирование, изготовление и документация газовых трубопроводов должны выполняться в соответствии с правилами соответствующего классификационного общества.

При отсутствии соответствующих правил или если эти правила менее строги, нежели правила DNV рекомендуется пользоваться правилами DNV.

Соответствующие правила DNV:

- Правила постройки судов, Часть 4, Глава 6, Системы трубопроводов

- Правила постройки судов, Часть 5 Глава 5, Газовозы

- Правила постройки судов, Часть 6 Глава 13, Установки с газовыми двигателями

Изоляция

Следующие трубопроводы должны быть изолированы:

- Все трубопроводы с подогревом

- Выхлопные газоходы

- Открытые участки труб, температура которых > 60 ˚С

Изоляция также рекомендуется для:

- Трубопроводов между двигателем или масляным танком и масляным сепаратором

- Трубопроводов между двигателем и подогревателем оборотной воды

Местные измерительные приборы

Местные термометры должны устанавливаться во всех точках изменения температуры, например до и после теплообменников и т.д.

Манометры должны устанавливаться со сторон всасывания и нагнетания каждого насоса.

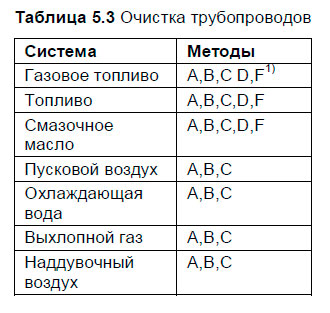

Технология очистки

Компании, поставляющие и монтирующие оборудование, должны получить указания по обработке, очистке и защите от загрязнений различных систем трубопроводов до поставки и монтажа.

Чистота труб при установке

Перед поставкой на судно для установки все трубопроводы должны быть проверены и очищены от загрязнений. При монтаже незавершенные системы трубопроводов должны содержаться в чистоте. Открытые концы труб следует закрывать временными заглушками.

Возможные загрязнения следует удалять допустимыми методами. Перед заливкой топливом, маслом или водой все танки должны быть проверены на предмет чистоты.

Методы очистки приводятся в таблице ниже.

1) В случае использования труб из углеродистой стали

Методы, применяемые при изготовлении трубных пучков

A = Промывка щелочным раствором горячей воде 80°C для удаления смазки (только если в трубопроводах была смазка)

B = Удаление ржавчины и накипи стальной щеткой (не требуется для бесшовных тонкостенных труб)

D = Травление (не требуется для бесшовных тонкостенных труб)

Методы, применяемые после установки на борту

C = Продувка сжатым воздухом

F = Промывка

Травление

Перед установкой на судне бухты труб промываются травлением.

Травление производится в смеси 10% соляной кислоты с 10% формальдегидом в течение 4-5 часов, после чего труба промывается горячей водой и сушится сжатым воздухом.

После травления трубы обрабатываются нейтрализующей смесью в составе 10% едкого натра и 50 г тринатрийфосфата на литр воды в течение 20 минут при 40...50°C, промывается горячей водой и сушится сжатым воздухом.

Следует проверять абсолютную чистоту на всех стадиях монтажа после травления.

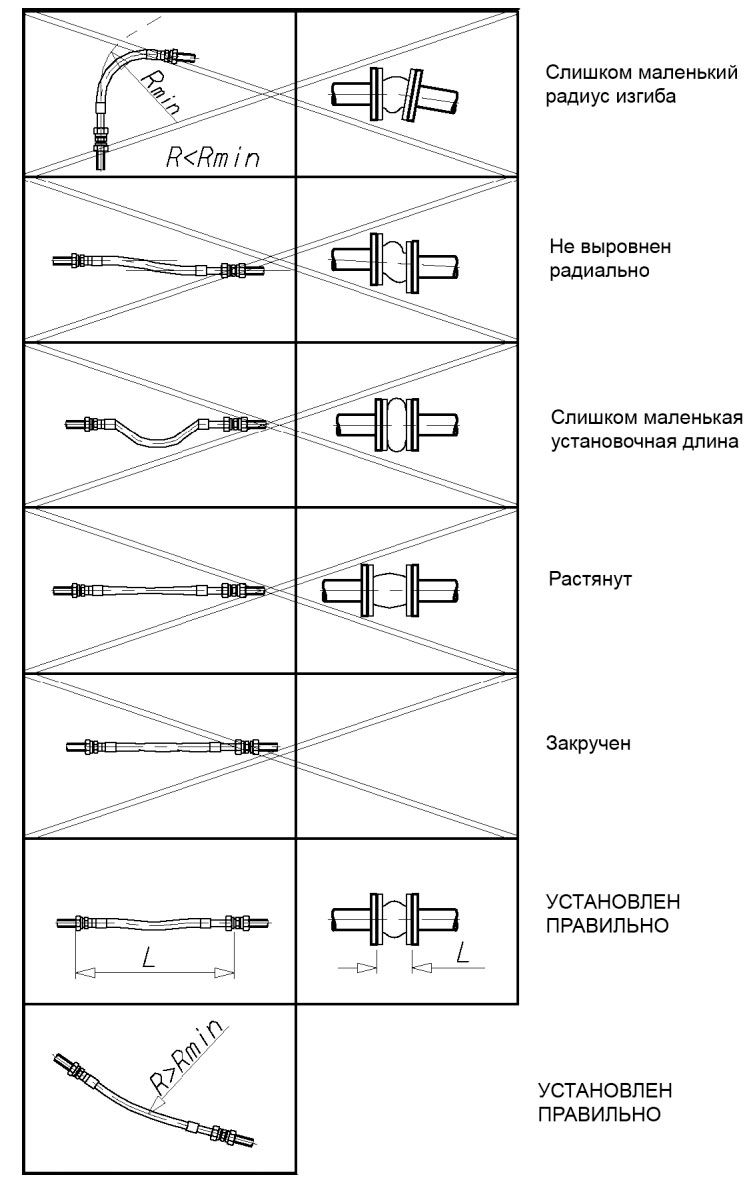

Упругие соединения трубопроводов

Упругие соединения трубопроводов, используемые для горючих жидкостей под давлением или сжатого воздуха должны иметь типовое одобрение.

Для правильной установки упругих соединений между двигателями на амортизаторах и судовыми трубопроводами следует производить работы с большой тщательностью.

- Упругие соединения нельзя перекручивать

- Правильной должна быть монтажная длина упругого соединения

- Следует соблюдать минимальный радиус сгиба

- Трубопроводы должны быть концентрически совмещены

- Если указано направление потока, то оно должно соблюдаться

- Ответные фланцы должны быть чистыми от коррозии, заусенцев и антикоррозийного покрытия

- Болты следует затягивать перекрестно, в несколько приемов

- Упругие соединения не должны быть окрашены

- На резиновые компенсаторы не должны попадать топливо и масло

- Трубопроводы должны иметь жесткие опоры поблизости от упругих соединений.

Крепление труб

Крайне важно фиксировать трубы к жёстким конструкциям поблизости от гибких соединений труб, чтобы предотвратить повреждение под действием вибрации. Необходимо следовать следующим рекомендациям:

- Крепления труб и опоры, ближайшие к двигателю, должны быть очень жесткими, они привариваются к стальным конструкциям основания.

- Первая опора должна быть расположена как можно ближе, насколько это возможно, к гибкому соединению. Следующая опора располагается в 0,3-0,5 метрах от первой опоры.

- Первые три опоры, ближайшие к двигателю или генераторной установке должны быть неподвижными опорами. После этих трёх неподвижных опор там, где это необходимо, используют скользящие опоры, чтобы допускать тепловое расширение трубы.

- Опоры никогда не привариваются непосредственно к трубе. Для гибких соединений следует использовать либо трубные зажимы, либо фланцевые опоры.

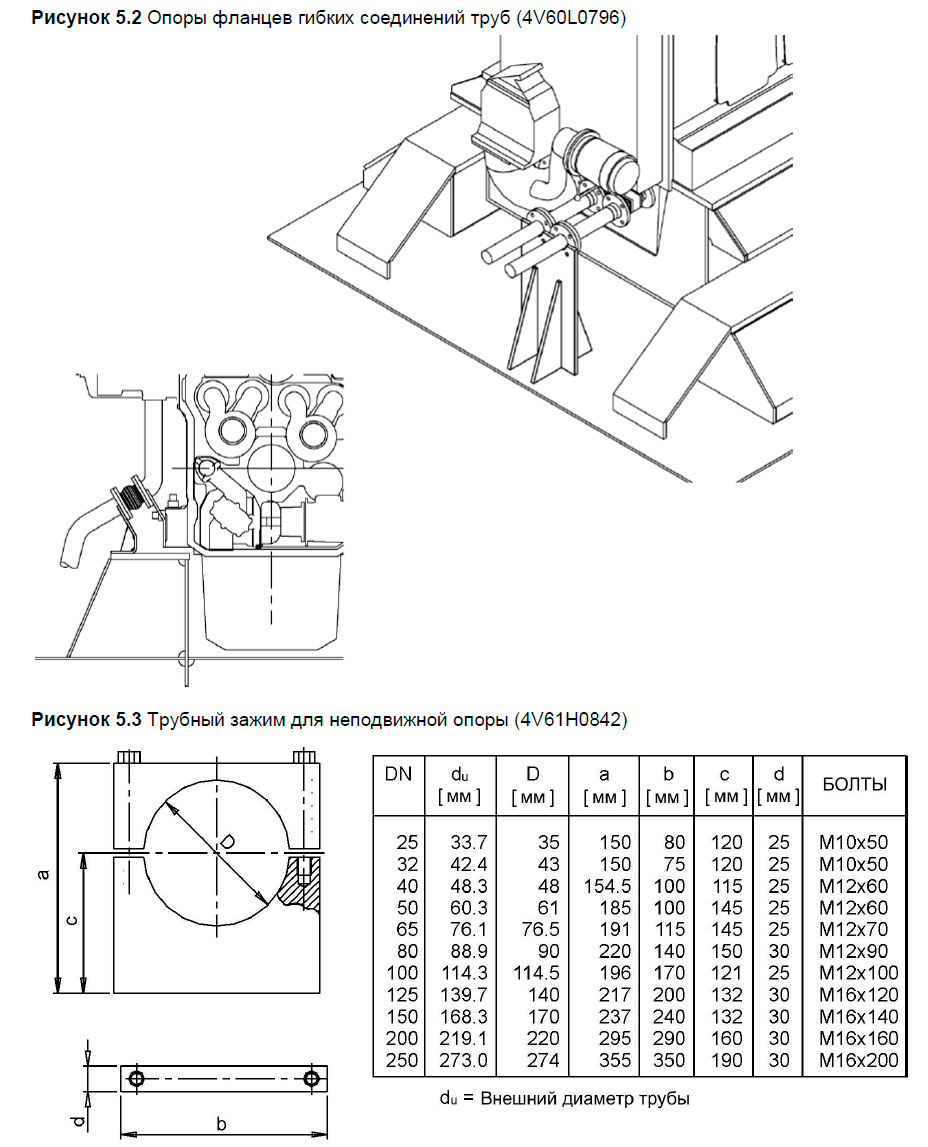

Примеры конструкций опор для фланцев показаны на рисунке 5.2. Типичный трубный зажим для неподвижной опоры показан на рисунке 5.3. Трубные зажимы изготавливают из стали; недопустимо использовать пластиковые или подобные зажимы.

Литература

Двухтопливные двигатели WÄRTSILÄ 34DF проектное руководство