Рассмотренный выше принцип одновременного регулирования цикловой порции и угла начала подачи топлива имеет один существенный недостаток — регулирование осуществляется по жесткому алгоритму, который в процессе работы не может быть изменен. Необходимость в более гибком регулировании может возникнуть при существенных отклонениях режимов работы от номинальных, при переходе на другие сорта топлива и их смеси, а также в ряде других случаев. С целью более гибкого регулирования процесса топливоподачи фирма Burmeister & Wain разработала схему золотникового насоса с изменяемым углом опережения впрыска топлива (система Variable injection timing, далее — VIT). Впоследствии эту систему унаследовала фирма MAN, которая по сей день использует ее в своих разработках.

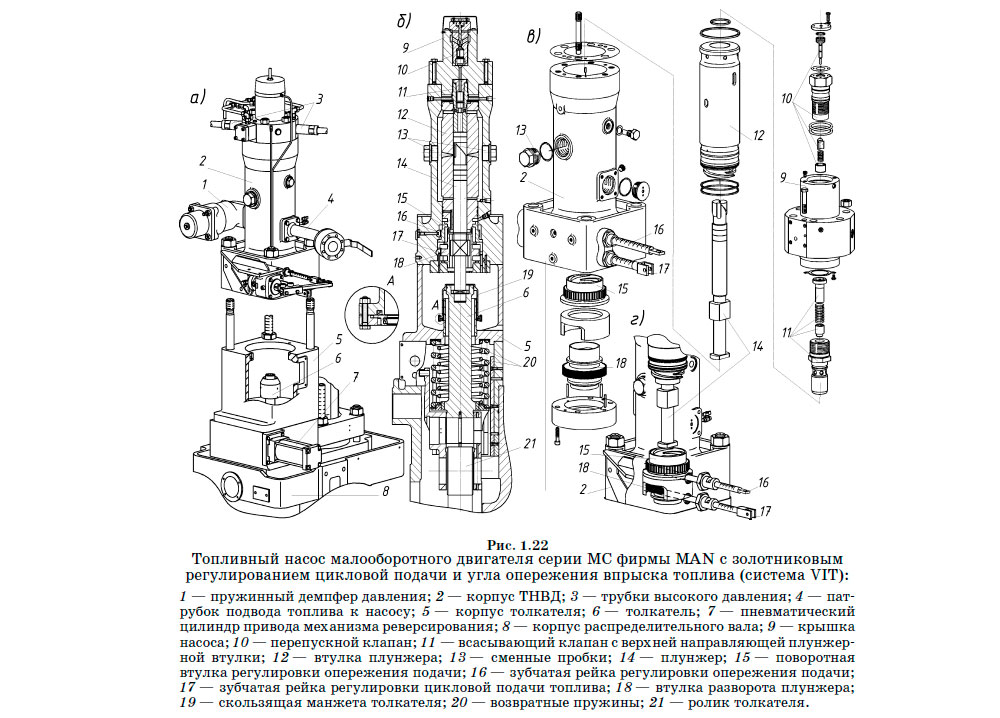

Общий вид топливного насоса с системой VIT, его конструкция и основные элементы приведены на рисунке 1.22а–в.

В насосах подобного типа изменение угла опережения осуществляется путем осевого перемещения втулки плунжера относительно самого плунжера. При этом изменяется положение отсечных отверстий относительно верхней кромки плунжера и, следовательно, момент их перекрытия относительно угла поворота коленчатого вала двигателя.

Для использования тяжелых топлив на всех режимах работы двигателя насосы и форсунки спроектированы таким образом, что во время стоянки и в периоды между впрысками подогретое топливо циркулирует в системе, обеспечивая ее обогрев.

Корпус топливного насоса имеет квадратное основание, которым он крепится к корпусу толкателя. Для сбора протечек на основании насоса выполнена специальная канавка, откуда протечки топлива стекают в специальную дренажную трубу.

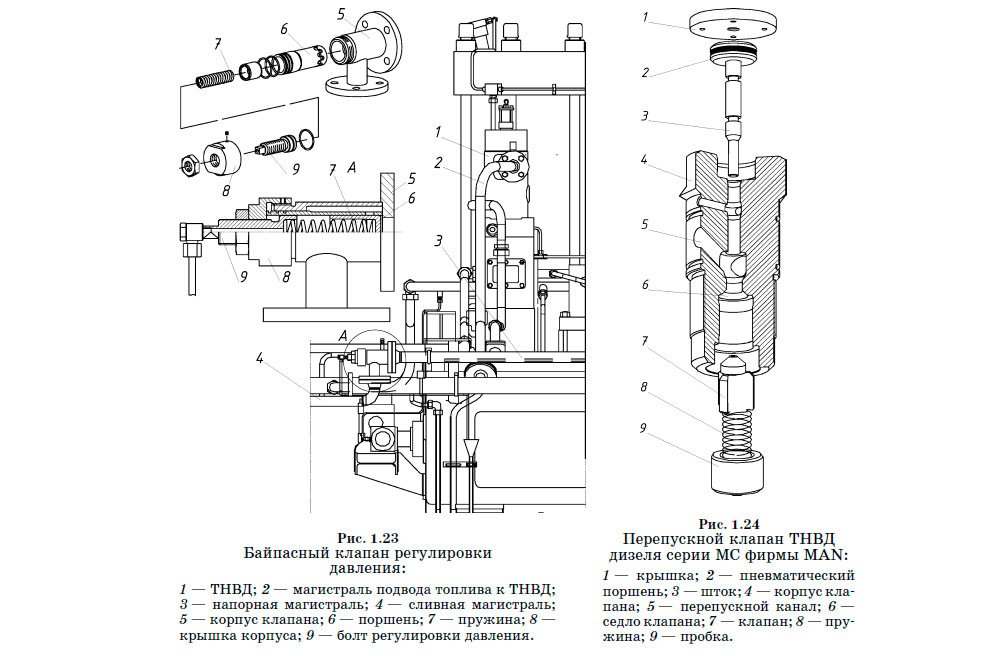

Топливо к ТНВД подается по трубопроводу через фланцевые соединения на передней стенке корпуса от циркуляционного насоса с электроприводом. Давление топлива в контуре низкого давления поддерживается постоянным с помощью байпастного клапана, расположенного между главной топливной магистралью и трубопроводом возврата топлива (рис. 1.23).

Байпасный клапан поршневого типа с пружинным нагружением поршня. Начальная затяжка пружины клапана определяет давление в топливоподающей магистрали.

Сверху на крышке насоса установлен перепускной клапан, отделяющий нагнетательную полость насоса от сливной магистрали (рис. 1.24). При работе двигателя клапан находится в закрытом состоянии, разграничивая полости. В верхней части корпуса клапана установлен поршневой пневмопривод, с помощью которого через шток клапан удерживается в открытом состоянии. Клапан служит для быстрой (аварийной) остановки двигателя, а также при прокачке системы.

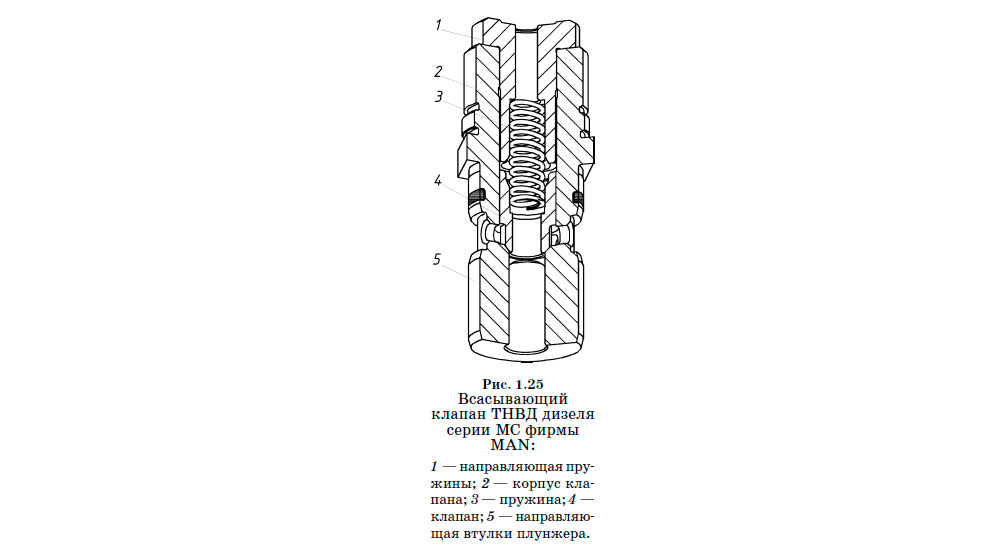

На нижней стороне верхней крышки установлен всасывающий клапан (рис. 1.25), выступающий корпус которого служит в качестве направляющей для втулки плунжера. Во время хода всасывания клапан под действием давления в полости насоса преодолевает усилие удерживающей пружины и открывается, в результате чего надплунжерное пространство заполняется топливом.

Плунжер и втулка точно подогнаны друг к другу и образуют прецизионную пару, которая не должна раскомплектовываться при проведении ремонтных работ. На теле плунжера нарезаны симметрично наклонные отсечные кромки с регулированием по концу подачи. Симметричное расположение кромок позволяет уравновесить боковые силы, возникающие в результате действия давлений в полости под кромками. В нижней части плунжер имеет направляющий бурт квадратного сечения, который скользит в прорези поворотной регулировочной втулки.

На нижнем торце плунжера имеется основание, которым он опирается на пяту толкателя и фиксируется относительно ее с помощью кольцевой выемки. Небольшой зазор между основанием плунжера и толкателем обеспечивает свободное поворачивание плунжера.

Втулка плунжера направляется в верхней и нижней частях корпуса насоса. Для уплотнения между втулкой и корпусом на наружной поверхности втулки имеются три канавки, в которых установлены уплотнительные кольца с малым коэффициентом трения. В нижнем уплотнительном пояске втулки, между двумя уплотнительными кольцами, имеется дренажное отверстие. Проворачивание втулки предотвращается направляющим винтом, установленным на передней стороне корпуса ТНВД.

Для сброса топлива в конце нагнетательного хода плунжера во втулке имеется два симметричных отсечных канала, выполненных в виде расходящихся патрубков. Такая форма позволяет уменьшить сопротивление потоку жидкости в канале, понизить скорость истечения топлива, уменьшив тем самым кавитационное воздействие потока на стенки канала. Напротив отсечных отверстий втулки установлены две заглушки. Струи топлива в конце хода нагнетания под высоким давлением ударяются в заглушки, вызывая их интенсивную эрозию. При значительном износе заглушек они могут быть заменены на новые.

Для осевого перемещения втулки на ее нижнем конце нарезана резьба, которая входит во внутреннюю резьбу поворотной втулки регулировки опережения подачи (рис. 1.22г).

Поворотная втулка опережения имеет зубчатое кольцо, с которым входит в зацепление верхняя зубчатая рейка в основании корпуса ТНВД. Зубчатая рейка соединена с пневматическим цилиндром, положение которого определяется регулятором двигателя. Проворачивание поворотной втулки приводит к подъему или опусканию втулки плунжера с изменением положения отсечных каналов относительно верхней кромки плунжера. Таким образом, перемещение верхней рейки приводит к изменению угла опережения подачи.

Цикловая подача изменяется путем поворота плунжера с помощью нижнего зубчатого сектора и рейки.

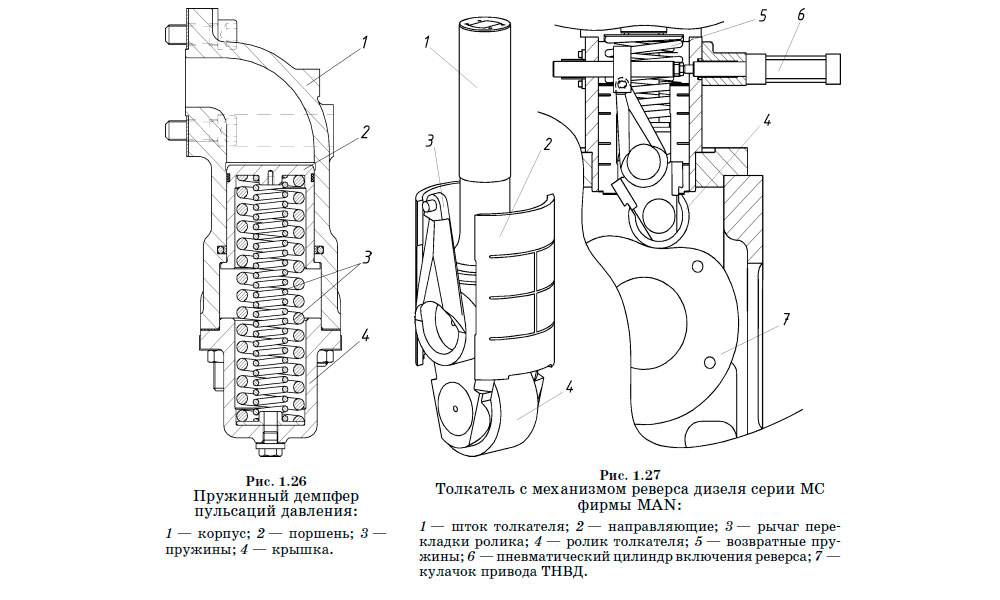

Для сглаживания пульсаций топлива, возникающих во время открытия отсечных отверстий, к фланцу на задней стенке корпуса насоса крепится демпфер (компенсатор), представляющий собой пружинный аккумулятор давления поршневого типа (рис. 1.26).

Привод насоса осуществляется от распределительного вала через роликовый толкатель, установленный в отдельном корпусе. Корпус толкателя закреплен на корпусе распределительного вала четырьмя шпильками, резьба на двух из которых имеет длину, позволяющую обеспечить постепенное ослабление пружины толкателя при его демонтаже.

Проворачивание цилиндрической направляющей толкателя предотвращается посредством стопорного штифта, установленного во втулке корпуса.

Толкатель каждого топливного насоса включает в себя реверсивное звено с угловым перемещением. Каждый цилиндр реверсируется отдельно. Реверсивный механизм приводится в действие сжатым воздухом.

Реверсирование производится перемещением ролика приводного механизма ТНВД каждого цилиндра. Звено, соединяющее толкатель и ролик, имеет реверсивный рычаг, на верхнем конце которого установлен палец (рис. 1.27), который передвигается в направляющей, присоединенной к управляющему пневматическому цилиндру.

Реверсивное звено является самостопорящимся как в положении «Вперед», так и «Назад» без помощи внешних сил. При перекладке реверсивного звена из одного положения в другое изменяется угол подачи топлива по отношению к ВМТ соответствующего рабочего цилиндра, обеспечивая оптимальный угол опережения подачи как для переднего, так и для заднего хода двигателя.

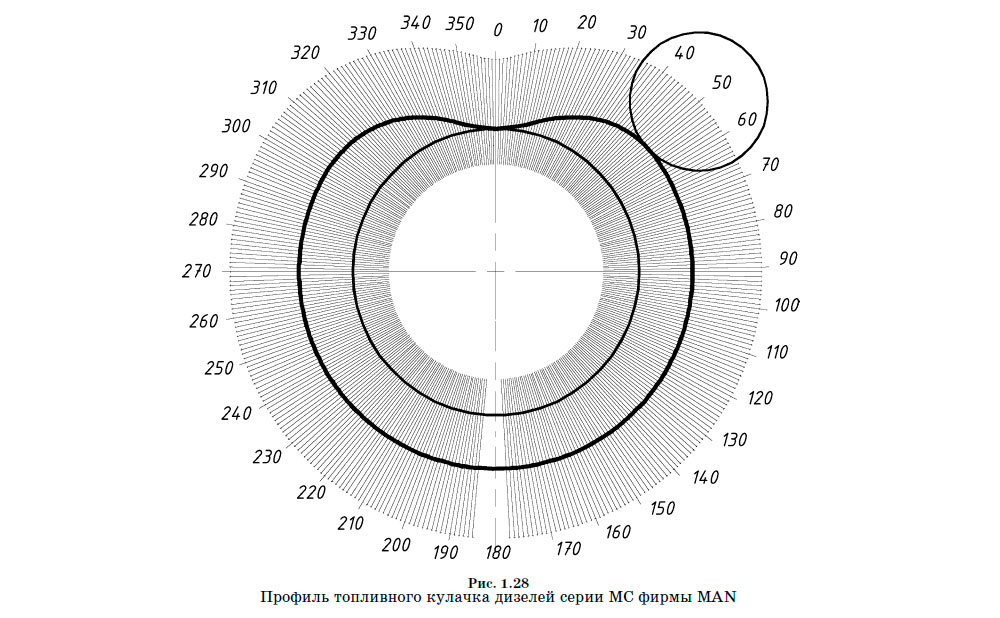

Для привода роликового толкателя используется специальный кулачок, обеспечивающий оптимальный закон подачи топлива независимо от направления вращения двигателя. Профиль приводного кулачка показан на рисунке 1.28.

Движение толкателя вниз и прижатие его ролика к кулачку обеспечивается с помощью двух спиральных пружин, закрепленных между толкателем и основанием насоса.

Верх кольцевой выточки толкателя расположен внутри основания насоса и оборудован колпачком. Этот колпачок вместе с уплотнительной втулкой, которая запрессована в горячем состоянии в основание насоса, образуют лабиринт, предотвращающий попадание топлива в систему смазки распределительного вала (рис. 1.22б).

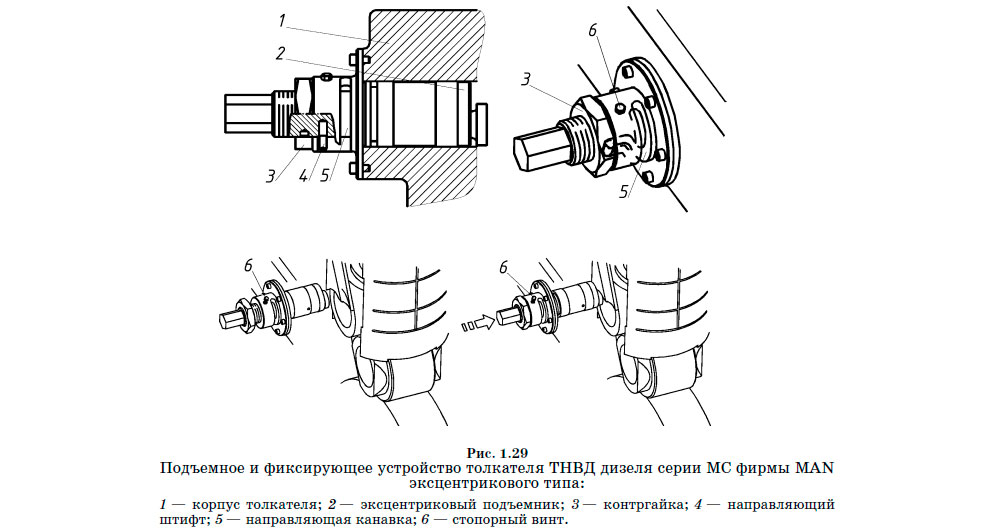

Каждый корпус толкателя имеет подъемное и фиксирующее устройство эксцентрикового типа, с помощью которого можно поднять и зафиксировать толкатель над топливным кулачком. Подъемное устройство установлено на боковой стороне корпуса толкателя (рис. 1.29).

Для поднятия толкателя отпускается контргайка на валу эксцентрика, а выступ эксцентрика путем осевого перемещения вводится под рычаг реверса. Далее поворотом эксцентрика поднимают толкатель и с помощью стопорного винта фиксируют его положение.

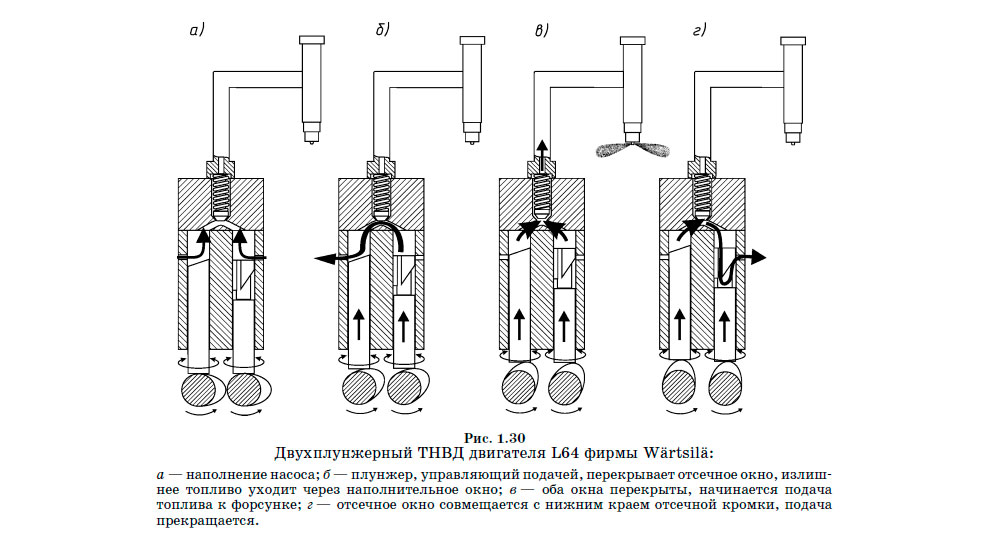

Иначе задача регулирования моментов начала и конца подачи решена в ТНВД двигателей 64-й серии фирмы Wärtsilä. В этих двигателях одноплунжерные насосы заменены двухплунжерными, у которых один плунжер управляет моментом начала подачи топлива, а второй — концом. При этом оба плунжера обеспечивают необходимую величину цикловой порции топлива, так как имеют параллельный привод от кулачкового вала. Схема насоса данного типа показана на рисунке 1.30.

Независимое управление механизмами проворачивания плунжеров позволяет устанавливать угол опережения подачи независимо от ее величины, оптимизировать закон подачи в зависимости от режима работы двигателя путем перераспределения величин активных ходов плунжеров.

Использование двух плунжеров вместо одного позволяет уменьшить их диаметр, снизить механические нагрузки в механизме привода, увеличить жесткость плунжера и втулки, что, в свою очередь, позволяет уменьшить зазоры в плунжерных парах и, следовательно, сократить утечки через них.