В силу своей простоты и относительно низкой стоимости насосы с золотниковым регулированием подачи получили наибольшее распространение на судовых дизелях всех типов. Основным элементом насоса является плунжерная пара, состоящая из втулки и прецизионно подогнанного к ней плунжера. Зазор между этими деталями в зависимости от размеров пары и вязкости используемого топлива лежит в пределах 5...12 микрон. Такая точная подгонка позволяет свести к минимуму неизбежные утечки в плунжерной паре. Для регулирования активного хода плунжера на его теле нарезана наклонная канавка, выполняющая роль золотника, а в теле втулки имеется одно или несколько отверстий для наполнения надплунжерного пространства и отвода излишков топлива. Плунжер на ходе нагнетания приводится в движение топливным кулачком, а обратный ход происходит за счет силы сжатия возвратной пружины.

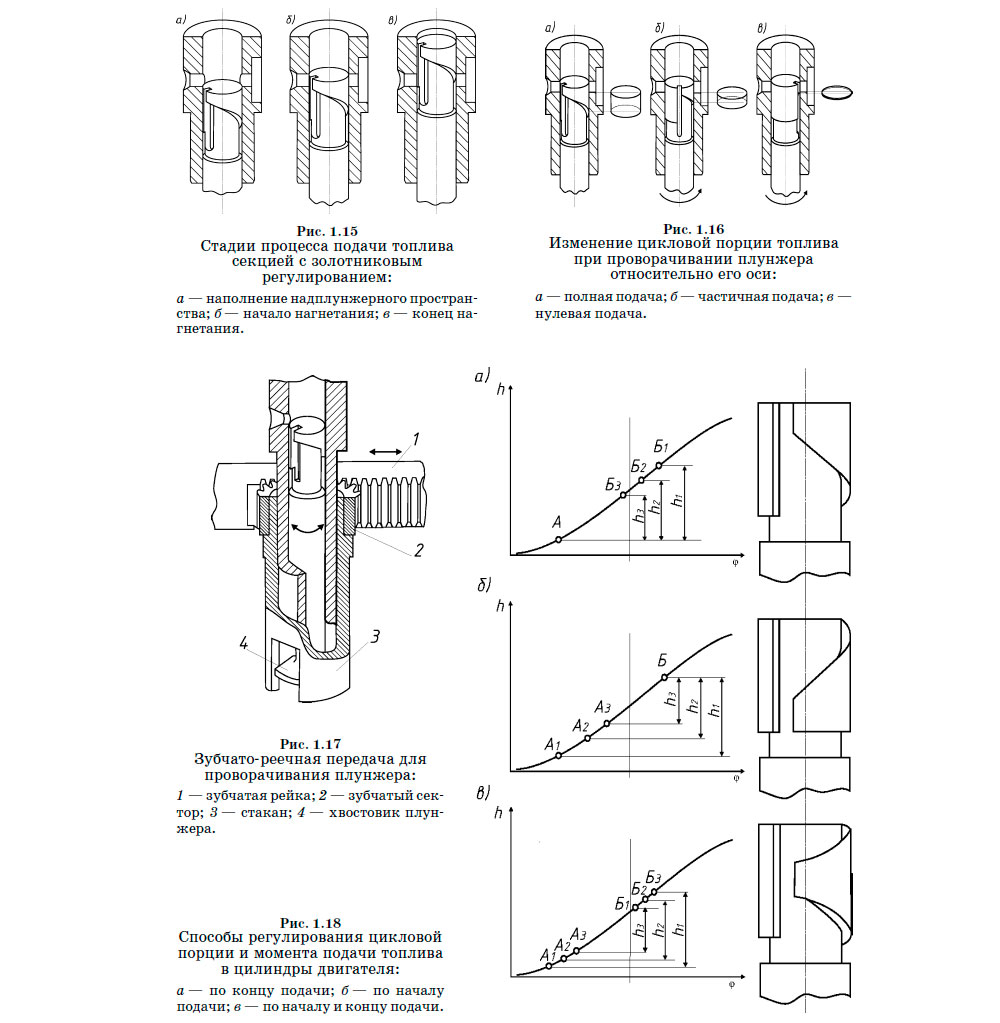

Принцип золотникового регулирования цикловой подачи показан на рисунке 1.15.

При нахождении плунжера в нижнем положении он полностью открывает наполнительное отверстие, через которое топливо, поступающее от подкачивающего насоса под давлением 0,1...0,5 МПа, заполняет надплунжерное пространство (рис. 1.15а). При подъеме плунжера его верхняя кромка постепенно перекрывает наполнительное отверстие и, когда оно окажется полностью закрытым, начинается нагнетательный (активный) ход плунжера (рис. 1.15б). Подача топлива в магистраль высокого давления и далее к форсунке продолжается до тех пор, пока косая кромка, полость которой сообщается с надплунжерным пространством, не совпадет с наполнительным отверстием (рис. 1.15в). В этом случае при движении плунжера вверх топливо не нагнетается, а просто перетекает из надплунжерного пространства в полость низкого давления. Часть хода плунжера, на которой не происходит нагнетания топлива, называется холостым ходом.

Помимо поступательного движения, плунжер топливного насоса с золотниковым регулированием может проворачиваться на некоторый угол относительно своей оси. При этом положение наклонной кромки относительно отверстия во втулке изменяется, в результате чего величина активного хода, а следовательно, и цикловая порция топлива уменьшается (рис. 1.16).

Для поворота плунжера относительно его оси в судовых дизелях используется пара — зубчатая рейка, зубчатый сектор (рис. 1.17). В индивидуальных насосах рейка проворачивает только один плунжер, в блочных насосах одна рейка используется для одновременного привода всех насосных секций.

Рейка соединяется через систему тяг с регулятором частоты вращения напрямую или через систему гидравлического усилителя.

В золотниковых насосах применяются три основных способа регулирования цикловой порции и фаз подачи топлива в рабочие цилиндры (рис. 1.18).

При первом способе регулирования (рис. 1.18а) начало подачи топлива (точка A) остается неизменным независимо от числа оборотов и нагрузки двигателя. Конец нагнетания (точки Б1, Б2 и Б3) изменяется за счет изменения положения отсечной кромки при повороте плунжера относительно перепускных отверстий. Такой способ регулирования получил название регулирование по концу подачи.

В насосах с таким типом регулирования конец подачи при всех нагрузках происходит на участке подъема плунжера, на котором его скорость близка к максимальной. Это обеспечивает высокое давление и скорость впрыска на всем участке подачи топлива, в результате чего достигается хорошее качество распыливания топлива.

При втором способе регулирования (рис. 1.18б) изменяется начало подачи топлива (точки A1, A2 и A3), а конец подачи неизменен (точка Б). В этих насосах косая кромка располагается в верхней части плунжера. При движении вверх кромка, в зависимости от разворота плунжера, раньше или позже перекрывает впускное отверстие во втулке, после чего начинается его активный ход. Конец активного хода соответствует началу отсечки (точка Б). Таким образом, в насосе данного типа с изменением цикловой подачи одновременно меняется и угол опережения впрыска топлива. Такой способ регулирования получил название регулирование по началу подачи.

Разворот плунжера ведет не только к сокращению цикловой порции топлива, но и к уменьшению угла опережения подачи. Это приводит к тому, что начало подачи смещается на участок более высоких скоростей перемещения плунжера (от точки A1 к точке A3), что ведет к более интенсивному росту давлений в начальной стадии впрыска и способствует повышению качества распыливания и сгорания топлива. Это особенно важно при работе двигателя на малых нагрузках, так как при снижении оборотов давление впрыска пропорционально падает. Сокращение угла опережения и интенсификация впрыска позволяют оптимизировать процесс тепловыделения при снижении частоты вращения и нагрузки на двигатель.

При третьем способе регулирования плунжеры имеют две косые кромки, управляющие началом (точки A1, A2, A3) и концом (точки Б1, Б2 и Б3) подачи (рис. 1.18в). При изменении нагрузки двигателя разворот плунжера приводит не только к изменению количества впрыскиваемого топлива, но и к изменениям как начала, так и конца подачи. Такой способ регулирования получил название регулирование по началу и концу подачи. Он объединяет преимущества двух рассмотренных выше способов и в то же время лишен их недостатков.

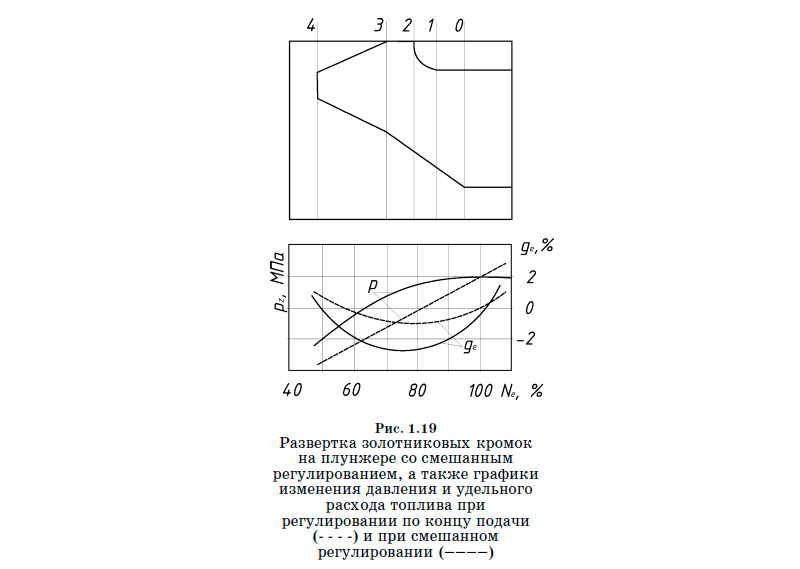

В ряде своих конструкций фирма MAN применяет смешанное золотниковое регулирование, в котором объединены способы регулирования по концу и началу подачи (рис. 1.19).

При больших цикловых подачах (участок 0–1) регулируется только конец подачи, при этом верхняя кромка плунжера опущена относительно его торца на некоторую величину, что позволяет сместить начало нагнетания на более скоростной участок подъема плунжера. При переходе на режим пониженной нагрузки (примерно 85% от Nном) плунжер разворачивается относительно впускного отверстия участком 1–2, на котором происходит подъем верхней кромки. Благодаря этому отверстие во втулке перекрывается плунжером раньше и угол опережения уменьшается, что позволяет сохранить максимальное давление при снижении нагрузки.

На участке 2–3 угол начала подачи остается неизменным, а регулирование цикловой порции осуществляется по концу подачи. При переходе на режимы средних и малых нагрузок регулирование осуществляется по началу и концу подачи (участок 3–4).

Такая геометрия рабочих кромок позволяет поддерживать максимальное давление цикла pz в диапазоне нагрузок от 85 до 100% практически на постоянном уровне. В результате экономичность дизеля на этих режимах возрастает. Для сравнения на рисунке 1.19 приведены графики изменения давления и удельного расхода топлива для ТНВД с регулированием по концу подачи и для смешанного регулирования.

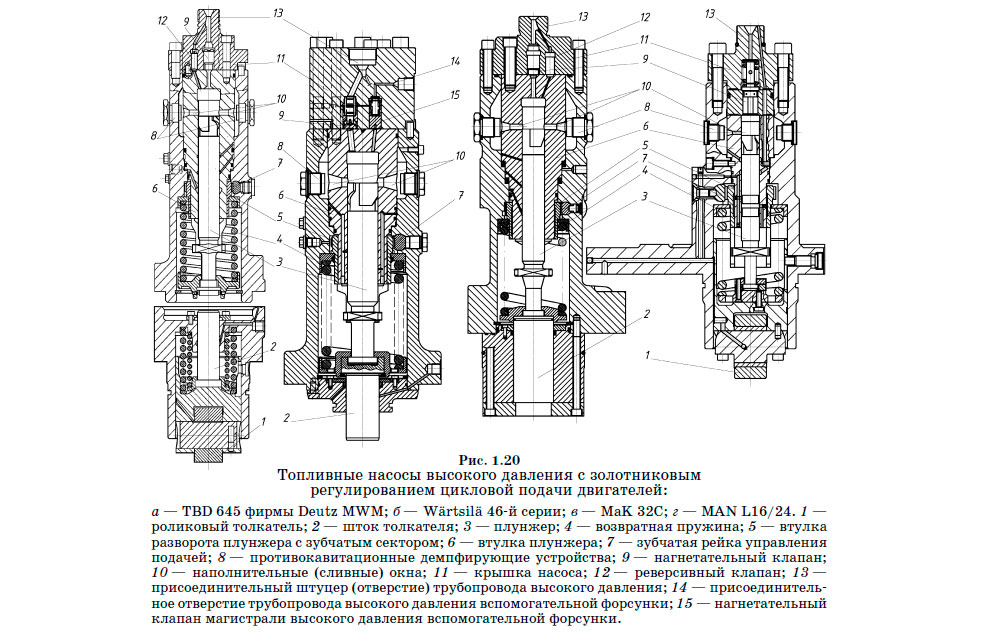

Конструкции некоторых насосов с золотниковым регулированием четырехтактных СОД и ВОД приведены на рисунке 1.20.

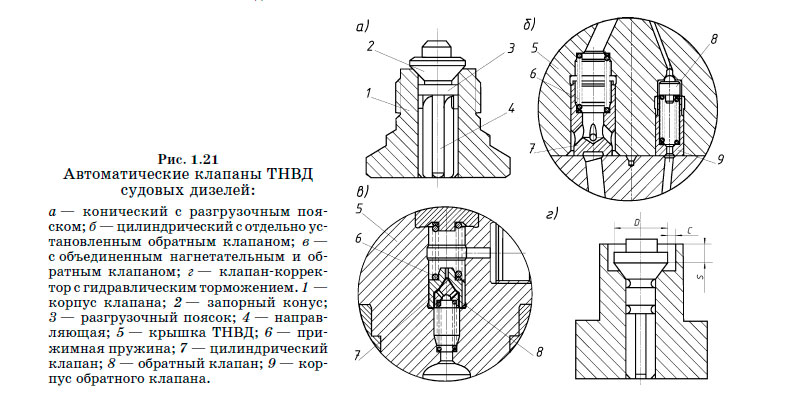

Клапаны ТНВД, как и втулка с плунжером, относятся к прецизионным деталям. В судовых насосах для разъединения трубопровода высокого давления и надплунжерного пространства применяются автоматические нагнетательные клапаны (рис. 1.21). Установка этих клапанов обеспечивает улучшение наполнения надплунжерного пространства, поддержание в нагнетательном трубопроводе в период между впрысками заданного остаточного давления, корректирование закона подачи топлива.

На рисунке 1.21 представлены варианты конструкций нагнетательных клапанов.

На высокооборотных дизелях наиболее распространены грибковые клапаны (рис. 1.21а). Клапан данного типа устанавливается в съемный корпус с седлом и состоит из трех основных элементов: запорного конуса, разгрузочного пояска и направляющей.

Под действием давления топлива клапан перемещается вдоль оси, сжимая пружину. Для исключения радиального биения при входе разгрузочного пояска в отверстие корпуса клапана и при посадке запорного конуса на седло служит направляющая, выполненная в виде хвостовика, имеющего фрезерованные канавки для прохождения топлива. Направляющие поверхности хвостовика и отверстие в корпусе клапана выполняются с высокой точностью. Прецизионной является также нижняя торцовая поверхность корпуса клапана. Как правило, она прижимается к втулке плунжера штуцером, образуя с верхним торцом втулки беспрокладочное герметичное соединение.

В момент закрытия клапана остановка столба топлива приводит к возникновению гидравлического удара с образованием волн давления, которые, в свою очередь, могут вызвать повторные открытия форсунки. Такое явление получило название подвпрыска.

Возникновение подвпрыска является крайне нежелательным, так как повторный впрыск топлива происходит на линии расширения, когда основные стадии процесса сгорания уже завершились. Кроме того, топливо впрыскивается в цилиндр под относительно невысоким давлением, в результате чего качество его распыливания очень плохое. Топливо, попавшее в цилиндр в результате подвпрыска, или не сгорает вообще, или успевает выгореть только частично.

Для снижения вероятности возникновения подвпрысков на клапане располагают разгрузочный поясок, который при закрытии входит в седло. С этого момента надплунжерная полость и нагнетательный трубопровод разобщаются, так как разгружающий поясок образует с каналом зазор 8...15 мкм. Дальнейшее опускание клапана приводит к увеличению объема полостей, образующих линию высокого давления, в результате чего резко уменьшается давление и происходит так называемая разгрузка. После посадки клапана на седло надплунжерная полость полностью разобщается с линией высокого давления, в которой остается некоторое избыточное давление, позволяющее уменьшить время на его нарастание в следующем цикле. Таким образом, наличие нагнетательного клапана обеспечивает оптимальное значение остаточного давления и исключает подвпрыскивание.

Цилиндрические клапаны (рис. 1.21б, в) отличаются такой же надежностью, как грибковые, но компактнее их, поэтому применяются на мало- и среднеоборотных дизелях.

Такой клапан плохо противодействует подвпрыскам, поэтому параллельно ему устанавливают реверсивный клапан, направленный в противоположную сторону. Реверсивные клапаны ослабляют гидравлический удар, перепуская топливо в надплунжерную полость, и обеспечивают стабильное начальное давление. Если габариты крышки ТНВД позволяют, реверсивный клапан может быть выполнен в виде отдельного элемента (рис. 1.21б), а при ограниченных габаритах может быть выполнен как одно целое с нагнетательным клапаном (рис. 1.21в).

Нагнетательные клапаны,корректоры позволяют корректировать закон подачи топлива.

Существует много конструктивных решений таких клапанов, но все они имеют разгружающий поясок или дроссельные каналы для перетечки топлива, которые препятствуют разгружающему эффекту. Клапан-корректор, показанный на рисунке 1.21г, имеет в верхней части корпуса небольшую выточку, в которую запорный конус (с диаметром у основания D) входит с зазором C. В завершающей стадии посадка клапана (участок S) происходит с гидравлическим торможением за счет выдавливания топлива из выемки в корпусе через зазор C. В результате ослабляется разгружающее действие пояска, а величина перетечек зависит от времени опускания клапана. Поэтому с уменьшением частоты вращения разгрузка трубопровода уменьшается, а остаточное давление повышается. В результате возрастает давление впрыскивания на малых частотах вращения за счет повышения остаточного давления в нагнетательном трубопроводе.