Аккумуляторная система топливоподачи фирмы MAN выполнена по модульной схеме, что позволяет использовать ее на различных моделях двигателей без существенных изменений в конструкции отдельных элементов. Система предназначена для использования различных сортов топлива, включая тяжелое остаточное топливо HFO вязкостью до 700 сСт при 50°C. Конструкция системы позволяет обеспечить работу двигателя на тяжелых топливах на всех эксплуатационных режимах, включая режимы пуска и остановки двигателя.

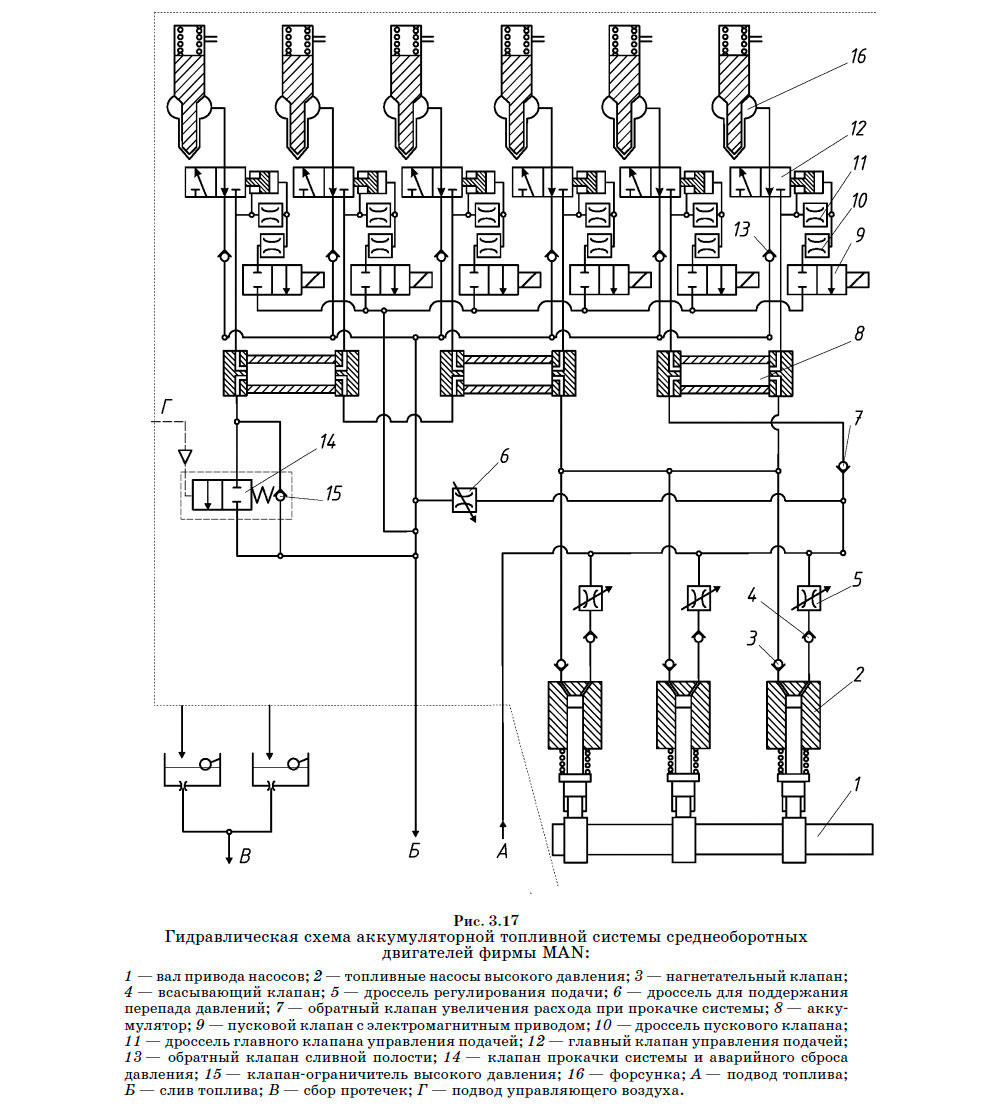

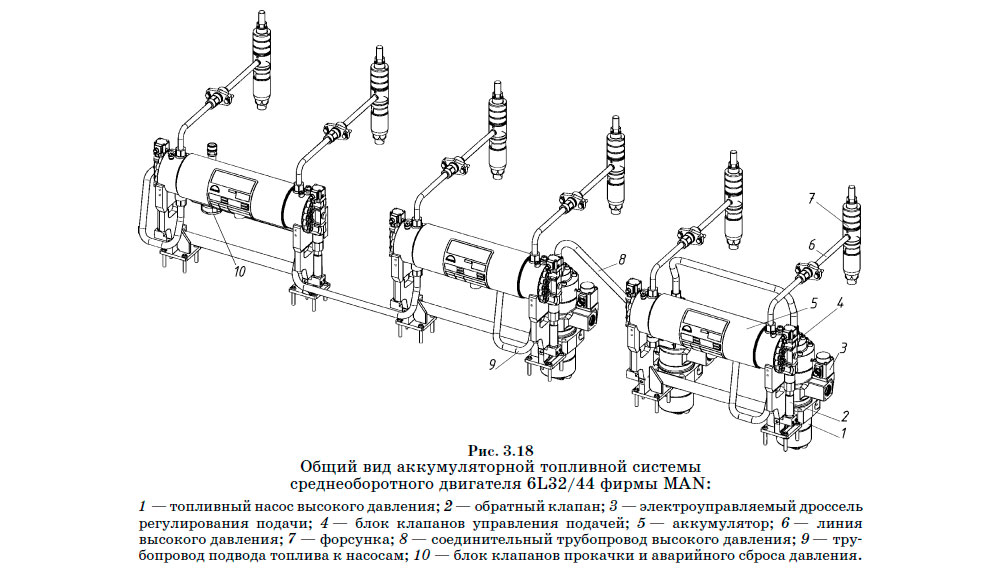

При проектировании системы топливоподачи фирма максимально упростила ее конструкцию. Для привода золотниковых клапанов, управляющих топливоподачей, вместо управляющего масла используется топливо, отбираемое из аккумулятора. Впрыском топлива управляют быстродействующие клапаны, расположенные в крышках аккумуляторных секций, что позволяет максимально сократить длину трубопроводов высокого давления и использовать для впрыска топлива стандартные форсунки. Общая гидравлическая схема топливной системы представлена на рисунке 3.17, а на рисунке 3.18 показан ее общий вид.

Подготовленное к использованию в двигателе топливо подводится к насосам высокого давления через регулируемые с помощью электромагнитного привода дроссельные клапаны.

Под действием сигнала, поступающего с микропроцессорного блока управления, клапаны изменяют проходное сечение дроссельного отверстия, регулируя тем самым количество топлива, поступающего в надплунжерное пространство насоса, куда оно попадает через всасывающий клапан. От насосов топливо под давлением до 160 МПа через нагнетательные клапаны поступает в аккумуляторы, на торцевых крышках которых установлены блоки клапанов управления впрыском топлива. Кроме блока клапанов, на торцевых крышках аккумуляторов устанавливаются присоединительная арматура трубопроводов высокого давления к форсунке и соединительного трубопровода между секциями аккумулятора. Корпус аккумулятора представляет собой толстостенную трубу, в которой отсутствуют какие-либо радиальные сверления, чем достигается его максимальная жесткость. Объем аккумуляторов подобран таким образом, чтобы в процессе работы обеспечить постоянное давление в системе без использования газовых или пружинных компенсаторов.

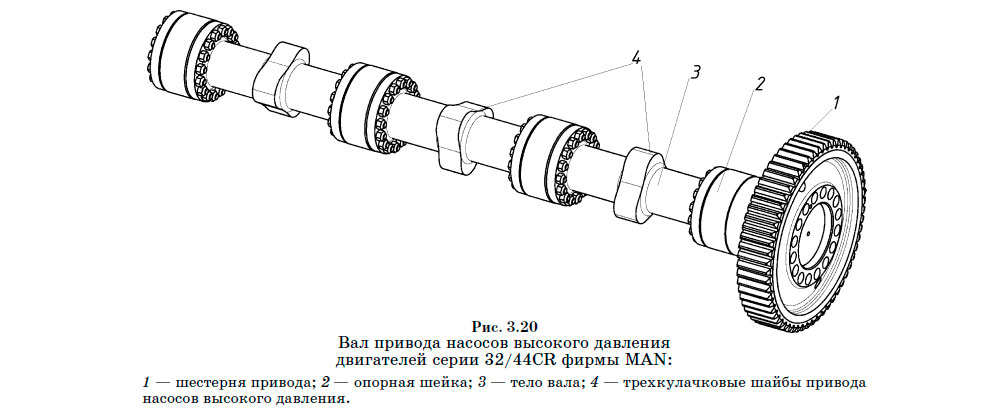

Для сведения к минимуму колебаний давления в системе подача топлива к аккумуляторам обеспечивается несколькими насосами, имеющими привод от вала, на котором установлены трехкулачковые шайбы.

Шайбы заклинены друг относительно друга на угол, обеспечивающий одинаковое смещение фаз подачи между отдельными насосами. В зависимости от нагрузочно-скоростного режима работы двигателя, за счет дроссельного регулирования топливные насосы подают в систему столько топлива, сколько необходимо для компенсации его расхода на впрыск и управление топливоподачей. За счет этого, независимо от режима работы, давление в системе поддерживается постоянным.

Общая подача насосов подобрана таким образом, что при повреждении одного из них остальные способны обеспечить систему необходимым количеством топлива для работы двигателя на режиме номинальной мощности.

Каждая секция аккумулятора оснащена двумя блоками клапанов управления топливоподачей. Соответственно, одна секция аккумулятора обслуживает два цилиндра двигателя. При нечетном количестве цилиндров устанавливается дополнительная секция с одним блоком клапанов.

Из аккумулятора к форсункам топливо поступает через главный клапан управления впрыском, который имеет гидравлический привод. В качестве рабочей жидкости для гидропривода используется топливо, отбираемое из аккумулятора. Управляет гидравлическим приводом главного клапана пусковой клапан с электромагнитным приводом, который получает сигналы на открытие или закрытие с электронного блока управления двигателем. Для предотвращения непрерывной подачи топлива в цилиндр, в случае заклинивания главного клапана, во внутренней полости аккумулятора, на торцевых крышках, устанавливаются клапаны-ограничители максимальной подачи, которые автоматически отключают поврежденный блок управляющих клапанов.

Для прокачки системы подогретым топливом во время стоянки или после длительного простоя с отключением систем обеспечения двигателя, а также для аварийного сброса давления в аккумуляторах предусмотрена установка специального клапана, приводимого в действие сжатым воздухом из системы управления. В одном блоке с клапаном прокачки установлен клапан ограничения давления, который срабатывает в случае, когда давление в системе превышает установленное значение.

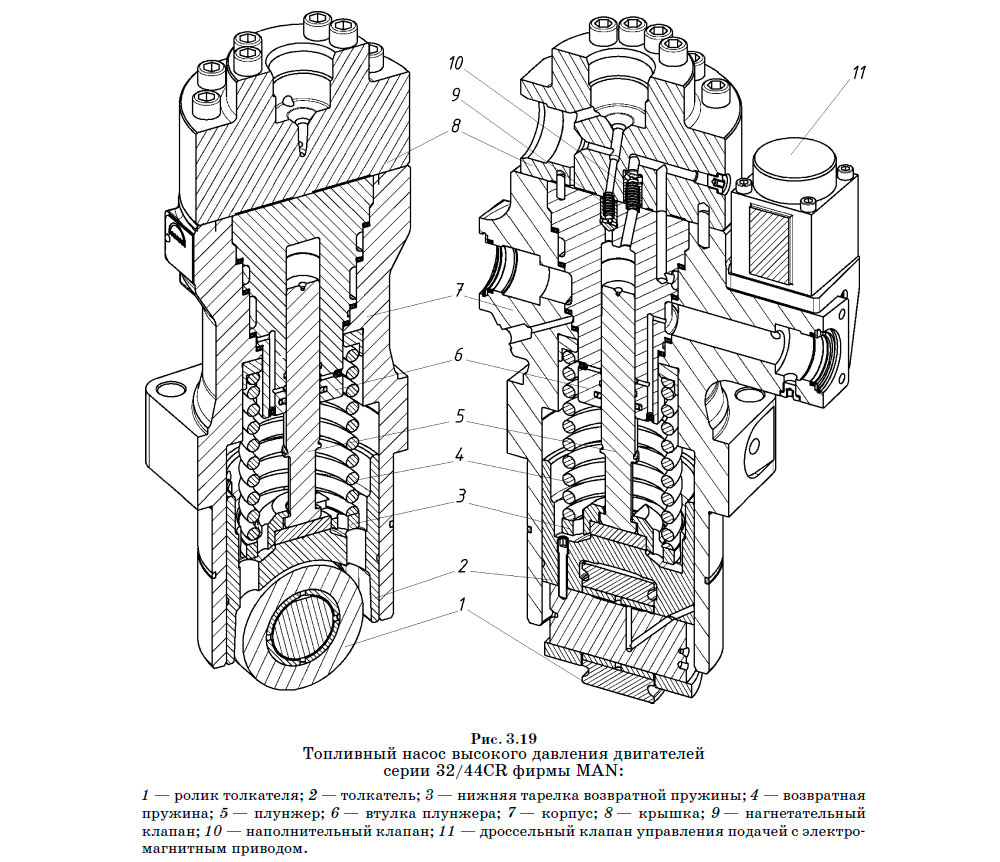

Топливные насосы высокого давления плунжерного типа, используемые фирмой MAN, выполнены по традиционной схеме. В отличие от ТНВД объемных систем впрыска, на них отсутствуют золотниковые кромки управления подачей (рис. 3.19), а во втулке нет наполнительных и отсечных отверстий. В крышке насоса предусмотрен наполнительный клапан, предназначенный для заполнения надплунжерного пространства топливом.

Для управления производительностью насосов применено регулирование путем дросселирования топлива на входе. Такой способ не отличается высокой точностью, но в данном случае в этом нет необходимости, так как цикловую порцию отмеряет не сам насос, а управляющий клапан, получающий сигналы с электронного контроллера. Микропроцессорный контроллер управляет и наполнительными дроссельными клапанами, которые имеют электромагнитный привод и крепятся непосредственно на корпусе насоса (рис. 3.19).

Кроме наполнительного, в крышке насоса устанавливаются нагнетательный клапан, разделяющий надплунжерную полость и линию высокого давления при отсутствии нагнетания.

Для обеспечения двигателя топливом под высоким давлением устанавливается несколько насосных секций, которые приводятся от кулачкового вала с установленными на нем трехкулачковыми шайбами (рис. 3.20).

Привод кулачкового вала осуществляется через зубчатую передачу от коленчатого вала двигателя.

Количество насосов, установленных на одном двигателе, зависит от числа его рабочих цилиндров.

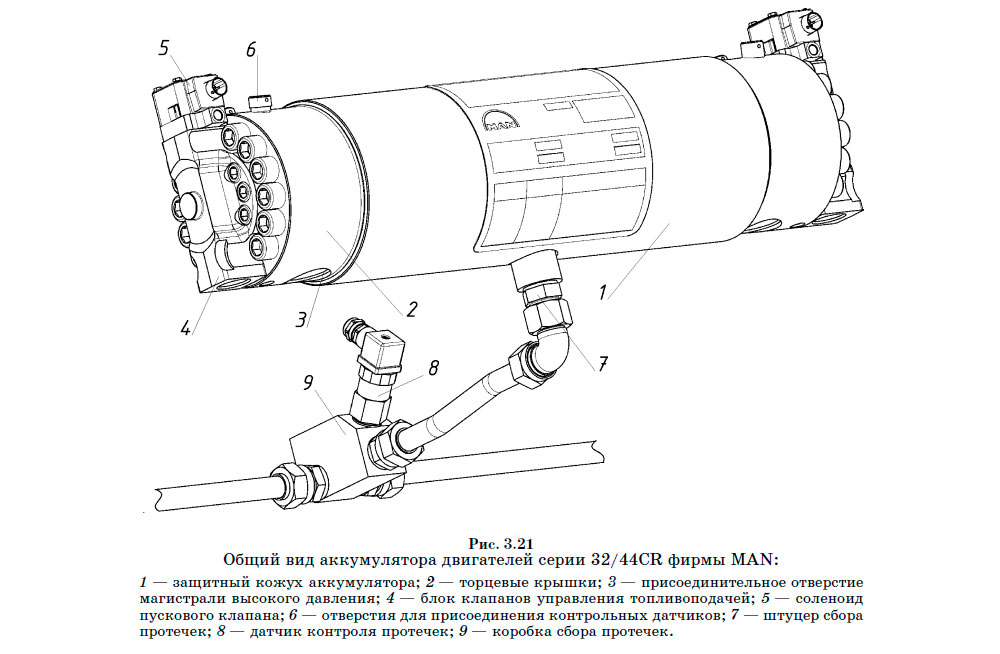

Аккумулятор давления выполнен в виде горизонтально расположенной толстостенной трубы, закрытой с торцов крышками, крепящимися к корпусу с помощью болтов (рис. 3.21).

Для большей безопасности корпус аккумулятора помещен в защитный металлический кожух, предохраняющий от разлета топлива в случае разрыва аккумулятора. Между корпусом и кожухом образуется пространство, используемое для сбора протечек, которые отводятся от аккумулятора через штуцер, расположенный в нижней части кожуха.

Трубка сбора протечек соединяет штуцер на кожухе с коробкой сбора, в которой установлен емкостный датчик контроля протечек (рис. 3.21).

В случае превышения установленной нормы датчик подает сигнал на контроллер. Последний сигнализирует о наличии неисправности, а в случае угрозы аварии останавливает двигатель.

Вся присоединительная арматура аккумулятора располагается на боковых крышках, к которым со стороны полости аккумулятора крепится клапан-ограничитель максимальной подачи, а с наружной — блок клапанов управления топливоподачей.

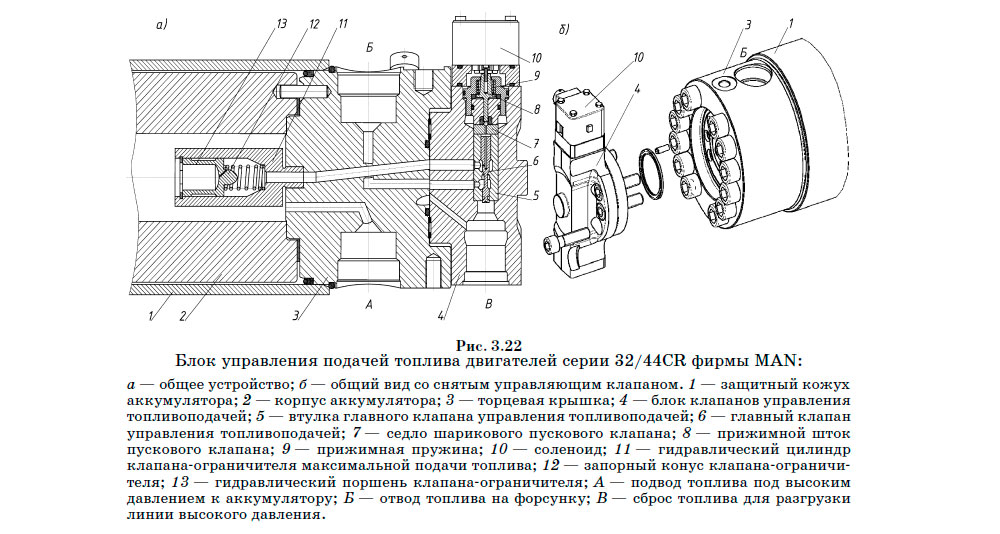

Общее расположение элементов блока управления топливоподачей показано на рисунке 3.22.

Клапан-ограничитель максимальной подачи служит для предотвращения неконтролируемого впрыска топлива в случае выхода из строя главного клапана управления топливоподачей (рис. 3.22).

Состоит клапан из гидравлического цилиндра, крепящегося с помощью резьбового штуцера к крышке аккумулятора. В штуцере выполнено сверление для подвода топлива к главному управляющему клапану. Внутренний край отверстия развернут на конус, образуя седло ограничительного клапана.

Запорный конус клапана располагается на торце гидравлического поршня, плотно подогнанного к цилиндру. Подпоршневая полость с полостью аккумулятора сообщается через дроссельный канал. При отсутствии впрыска топливо из аккумулятора по этому каналу поступает в подпоршневую полость, а поршень под действием возвратной пружины занимает свое крайнее левое положение (рис. 3.22).

Когда начинается впрыск, давление в подпоршневой полости уменьшается, так как дроссельное отверстие не успевает компенсировать расход топлива через главный клапан. Под действием разности давлений поршень начинает перемещаться, выталкивая топливо из подпоршневого пространства. Объем полости под поршнем соответствует максимальной цикловой подаче. Если к моменту достижения поршнем крайнего положения главный клапан не прекратил подачу, запорный конус клапана-ограничителя садится на седло и отключает подачу топлива в поврежденный блок главного клапана. Если подача топлива прекратилась раньше, чем клапан сел на седло, поршень под действием пружины возвращается в исходное положение.

Блок клапанов управления топливоподачей включает в себя два клапана: главный с гидравлическим приводом и пусковой с электромагнитным приводом, который управляет главным клапаном.

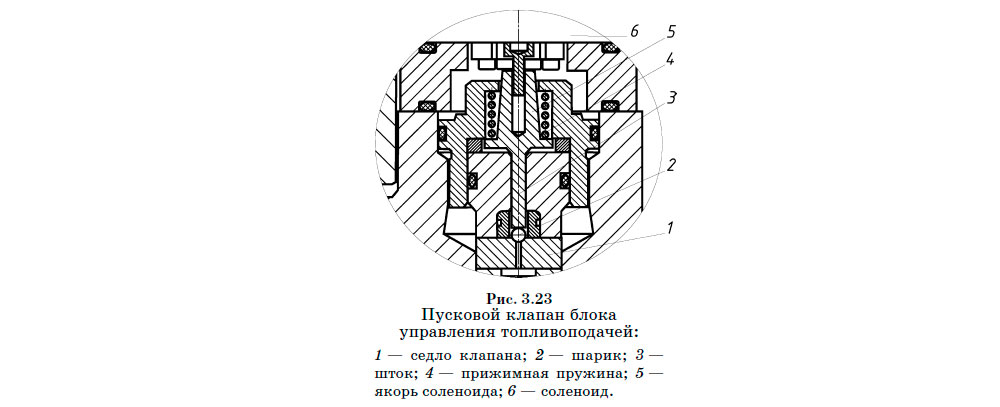

Пусковой клапан шарикового типа сообщает или разъединяет полость гидравлического поршня привода главного клапана со сливной магистралью (рис. 3.23). Главным запорным элементом является стальной шарик, прижимаемый к седлу пружиной через шток, выполненный как продолжение якоря соленоида.

При отсутствии сигнала с электронного блока управления пружина через шток прижимает шарик к седлу, разъединяя полость гидропривода главного клапана управления подачей от сливной магистрали.

При подаче напряжения с блока управления на соленоид якорь, преодолевая усилие пружины, поднимается вверх, освобождая шарик. Под действием давления в полости гидропривода шарик поднимается и выпускает топливо из этой полости в сливную магистраль.

Для плавного перемещения поршня привода главного клапана канал, соединяющий полости между собой, выполняет функции дросселя.

Главный клапан управления топливоподачей имеет два регулирующих органа: конусный (для управления впрыском) и золотниковый (для управления отсечкой топлива). Для привода клапана используется гидравлический поршень, выполненный как одно целое с остальными элементами клапана.

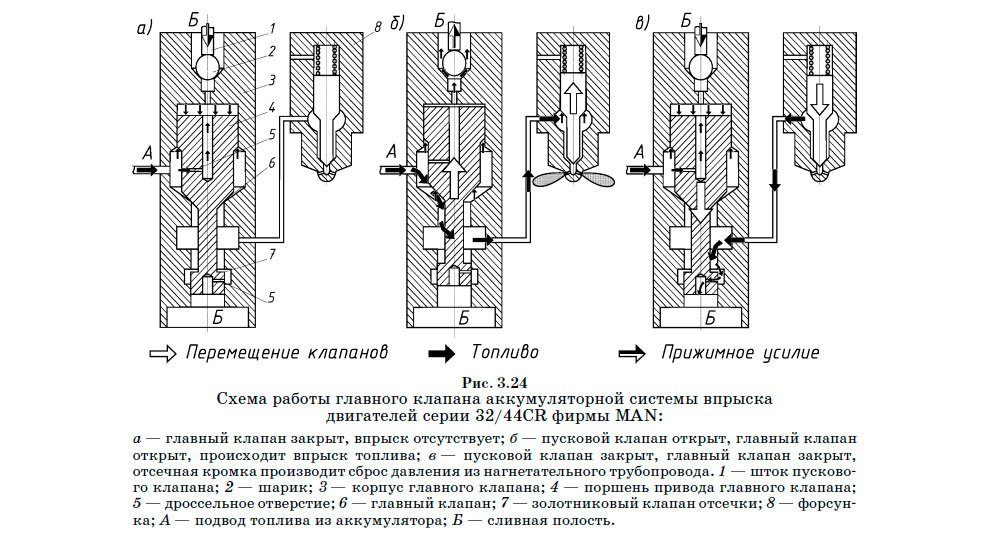

Общая схема и порядок работы главного клапана показаны на рисунке 3.24.

При отсутствии управляющего сигнала с электронного блока управления пусковой клапан находится в закрытом положении (рис. 3.24а), топливо поступает в полость главного клапана, откуда его часть через дроссельный канал перетекает в полость над поршнем привода. Таким образом, в обеих полостях устанавливается одинаковое давление, однако, учитывая, что площадь поршня сверху значительно больше, чем со стороны полости клапана, возникает разность сил, прижимающая конус главного клапана к седлу. При этом топливо к форсунке не поступает, впрыск отсутствует.

В положении, когда главный клапан закрыт, кромка золотника управления отсечкой находится ниже запорной кромки, расположенной в корпусе клапана, соединяя полость форсунки со сливной магистралью (рис. 3.24а).

Для поддержания некоторого избыточного давления в линии высокого давления сливная полость оборудуется обратным клапаном, выполняющим одновременно роль клапана-ограничителя давления (на рисунке не показан).

При поступлении управляющего сигнала с блока управления пусковой клапан открывается, в результате чего давление над поршнем привода значительно уменьшается. Сила, действующая на поршень сверху, становится меньше, чем сила, действующая на него снизу. Под действием разности сил поршень поднимается вверх, вытесняя топливо из надпоршневой полости (рис. 3.24б). В результате перемещения конусный клапан соединяет полость аккумулятора с линией высокого давления, а золотниковая кромка разъединяет ее со сливной полостью. Топливо поступает к форсунке, которая после достижения давления открытия игольчатого клапана начинает впрыск топлива (рис. 3.24б).

При закрытии пускового клапана топливо через дроссельный канал заполняет надпоршневое пространство, перемещая поршень вниз, что приводит к закрытию конусного клапана управления подачей. В то же время кромка золотника соединяет линию высокого давления со сливной полостью, давление перед форсункой резко падает, впрыск топлива в камеру сгорания прекращается (рис. 3.24в).

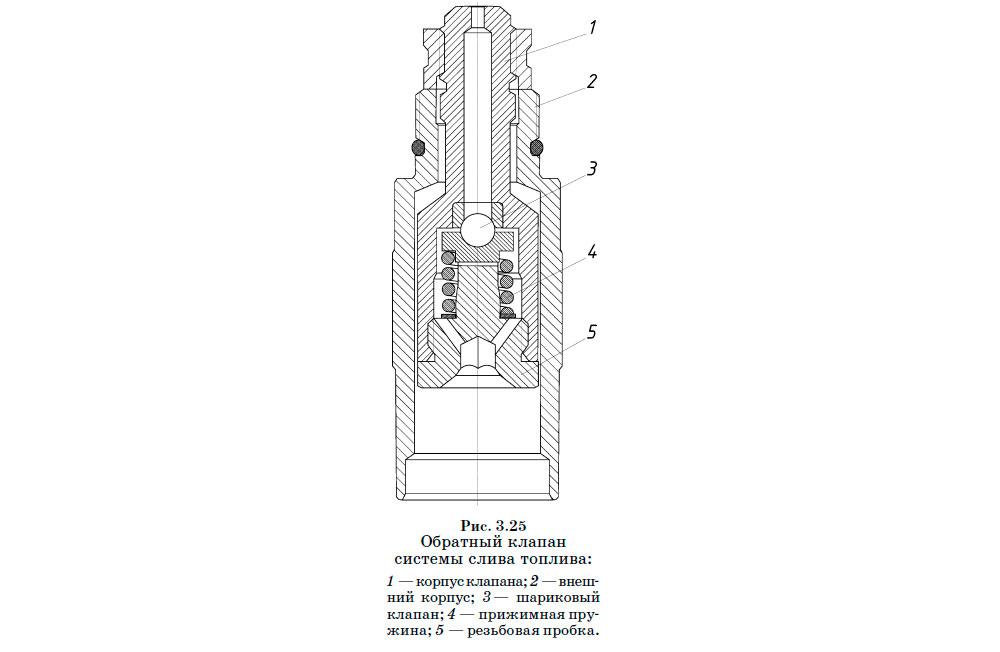

Обратный клапан разъединяет полость слива топлива из линии высокого давления и полость низкого давления. Он выполняет также функцию ограничителя давления в полости слива, поддерживая в нагнетательной магистрали некоторое избыточное давление (рис. 3.25).

Это давление, необходимое для сокращения времени на достижение давления начала впрыска, увеличивает быстродействие системы в целом.

Кроме того, клапан препятствует возникновению в напорной магистрали волновых процессов. При достижении волной давления клапана он открывается и перепускает часть топлива в демпферную полость, в большом объеме которой волна рассеивается.

В качестве запорного органа используется шариковый клапан, нагруженный пружиной. Для регулировки давления в сливной полости под пружину подкладываются регулировочные шайбы.

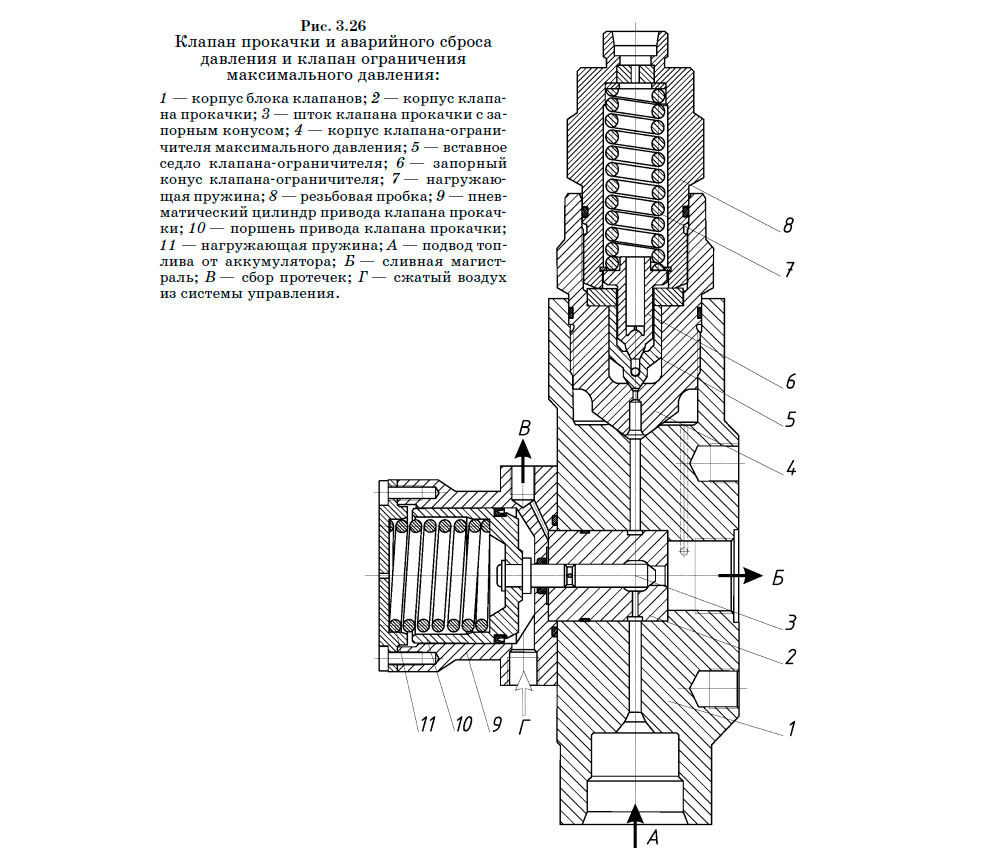

Клапан прокачки и аварийного сброса давления выполнен в одном блоке с клапаном-ограничителем максимального давления (рис. 3.26).

Привод клапана осуществляется от пневматического поршня, воздух к которому подводится из системы управления.

Блок клапанов устанавливается в системе на выходе наиболее удаленного от насосов аккумулятора.

При открытии клапана полость высокого давления соединяется со сливной магистралью и происходит сброс давления в системе.

Используется клапан для прокачки топливной системы подогретым топливом при подготовке двигателя к пуску на тяжелом топливе.

Открытие клапана приводит к тому, что давление в системе становится ниже, чем в подводящей магистрали. Под действием перепада давлений подогретое топливо разделяется на два потока. Первый поток через открытые дроссельные клапаны управления подачей насосов, через наполнительные клапаны заполняет топливные насосы и далее поступает в ближайший к насосам аккумулятор. Второй поток непосредственно через открывающийся автоматически клапан увеличения расхода (позиция 7 на рис. 3.17) поступает в тот же аккумулятор. Здесь оба потока сливаются и далее проходят через оставшиеся аккумуляторы, заполняя их горячим топливом. Чтобы обеспечить разделение основного потока, необходимый перепад давлений создается с помощью регулируемого дросселя, установленного в системе (позиция 6 на рис. 3.17).

Таким образом, происходит прокачка топливной системы, в результате которой холодное топливо заменяется горячим.

Клапан-ограничитель максимального давления игольчатого типа с пружинным нагружением служит для сброса давления в случае его повышения выше установленной нормы. Это позволяет избежать чрезмерных нагрузок на элементы топливной системы и предохранить их от разрушения.

Блок электронного управления двигателем представляет собой микропроцессорный контроллер с резервированием всех основных функций регулирования и аварийной защиты. Управление топливной системой является одной из функций системы безопасности и управления двигателем, получившей название SaCoSone (Safety and Control System on Engine). Данная система получает информацию от датчиков положения коленчатого вала, скорости его вращения, нагрузки, давления наддува, давления, температуры топлива и т. д.

На основании полученных данных контроллер по установленному в виде программного обеспечения алгоритму рассчитывает необходимые для текущих условий работы двигателя значения давления топлива в аккумуляторе, фазы начала и конца подачи топлива и форму кривой закона подачи.

В случае отказа основного модуля управления в работу автоматически включается резервный. Оба модуля связаны между собой одной системной шиной, с помощью которой они периодически обмениваются информацией. Время перехода с одного модуля на другой не превышает одной миллисекунды.

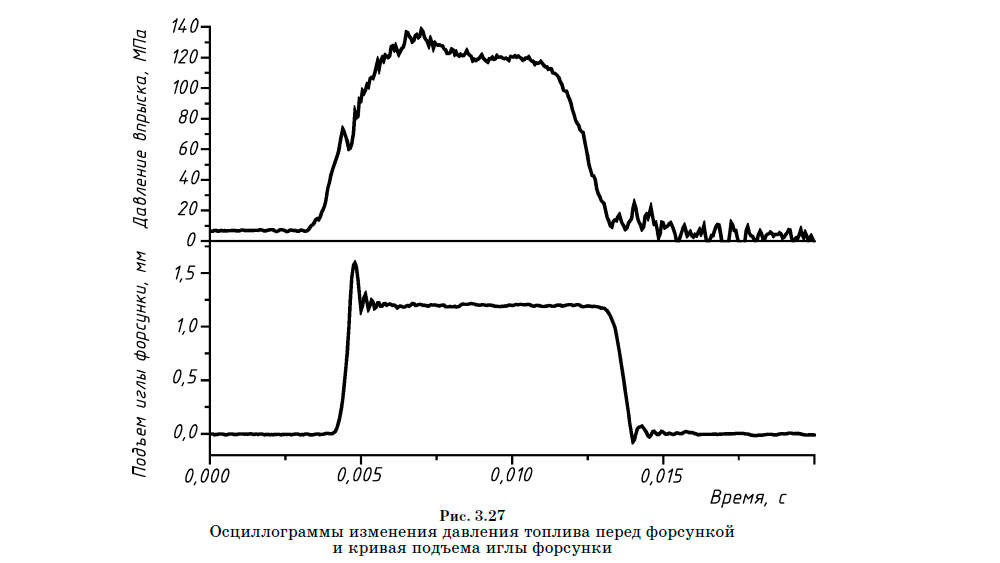

Тщательный подбор и калибровка всех элементов системы позволили добиться значительных успехов в организации рабочего процесса двигателя. На рисунке 3.27 видно, что давление перед форсункой очень быстро нарастает до максимума и в течение всего впрыска мало изменяется.

Стендовые испытания топливной системы показали, что она обладает значительным резервом дальнейшего совершенствования топливоподачи. Подбор отдельных параметров и алгоритмов управления позволяет не только изменять начало и конец подачи топлива, но и влиять на характер протекания кривой подачи, включая многоступенчатый впрыск топлива.

Специалисты фирмы считают, что разработанная ими система способна выполнить не только существующие, но и перспективные нормы по ограничениям выбросов вредных веществ.

В настоящее время данной системой оборудуются двигатели серий 32/44, 32/40, 48/60.