В настоящее время аккумуляторная система впрыска топлива используется только на малооборотных дизелях серии RT-flex, производимых фирмой Wärtsilä, унаследовавшей разработки фирмы Sulzer, которая выпустила первый двигатель данной серии в 2001 г. Система была спроектирована для работы на тяжелом остаточном топливе HFO в соответствии со спецификацией ISO DIN 8217 (вязкость до 700 сСт при 50°C) при температуре до 150°C.

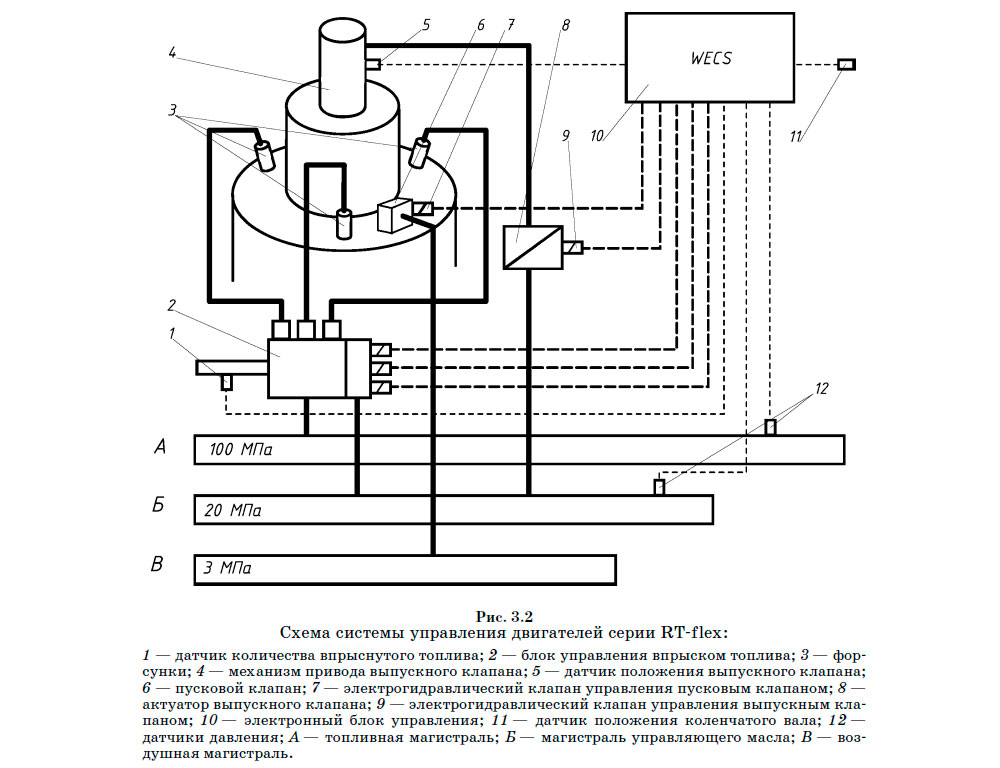

Топливная система дизелей RT-flex является одним из компонентов системы комплексного управления двигателем, в которую, кроме того, входят подсистемы управления газораспределением, лубрикаторной смазкой цилиндров и пусковым воздухом. Общая схема системы управления дизелями серии RT-flex показана на рисунке 3.2.

Функции управления всеми подсистемами возложены на микропроцессорный блок управления WECS-9500 (Wärtsilä Engine Control System) (и его модификации), который устанавливается на каждый цилиндр двигателя. Все блоки связаны между собой единой системной шиной, при выходе одного блока из строя его функции автоматически распределяются между другими. Таким образом, отказ одного блока не приводит к выходу цилиндра из строя.

В системе предусмотрено два аккумулятора давления: для управляющего масла, которое нагнетается в аккумулятор аксиально-плунжерными на сосами под давлением 20 МПа, и для топлива, подаваемого в аккумулятор под давлением до 100 МПа плунжерными насосами.

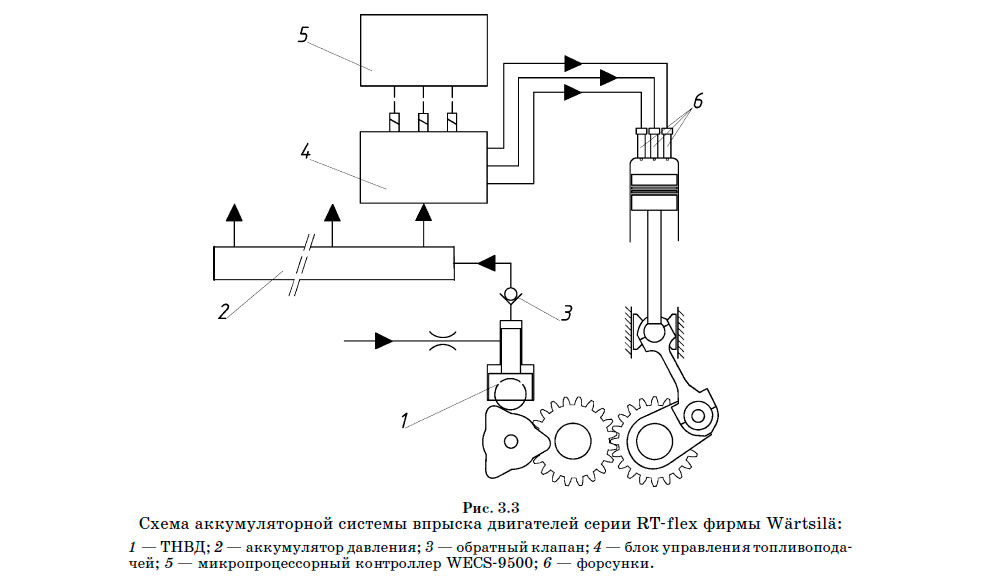

Общая схема топливной системы двигателя приведена на рисунке 3.3.

Топливо под давлением 100 МПа через невозвратный клапан поступает в аккумулятор большого объема, представляющий собой толстостенную трубу, протянутую вдоль всего двигателя. Управление топливоподачей осуществляется установленным на каждом цилиндре блоком управления впрыском, на который поступают управляющие сигналы от микропроцессорного блока WECS-9500. Под действием этих сигналов быстродействующие управляющие клапаны открывают или закрывают доступ топлива к стандартным топливным форсункам, которые осуществляют впрыск топлива в камеру сгорания двигателя.

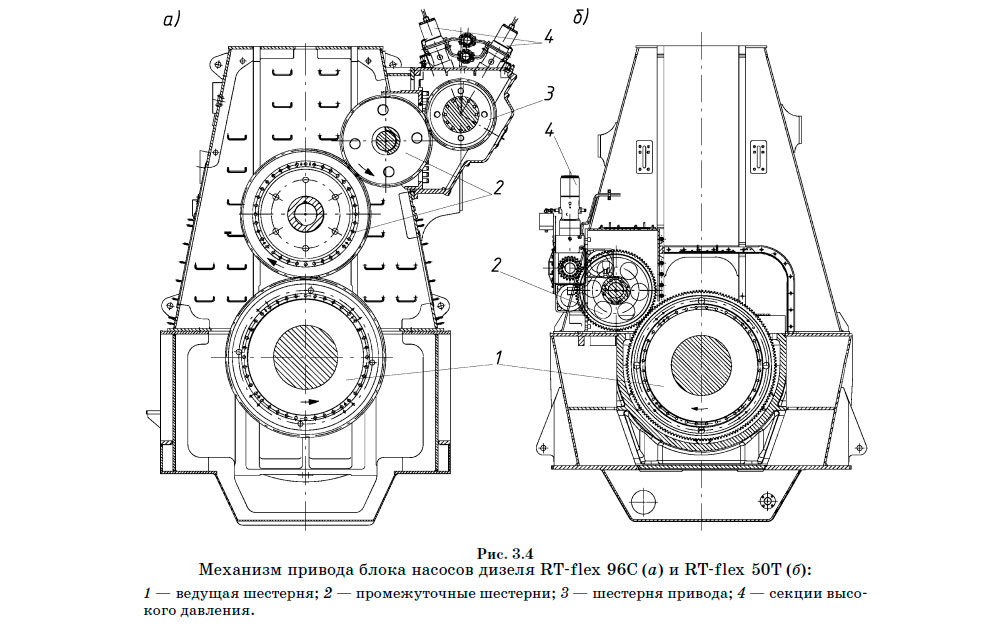

Нагнетание топлива и масла в соответствующие аккумуляторы осуществляется блоком насосов, который имеет привод от коленчатого вала двигателя через систему промежуточных шестерен (рис. 3.4).

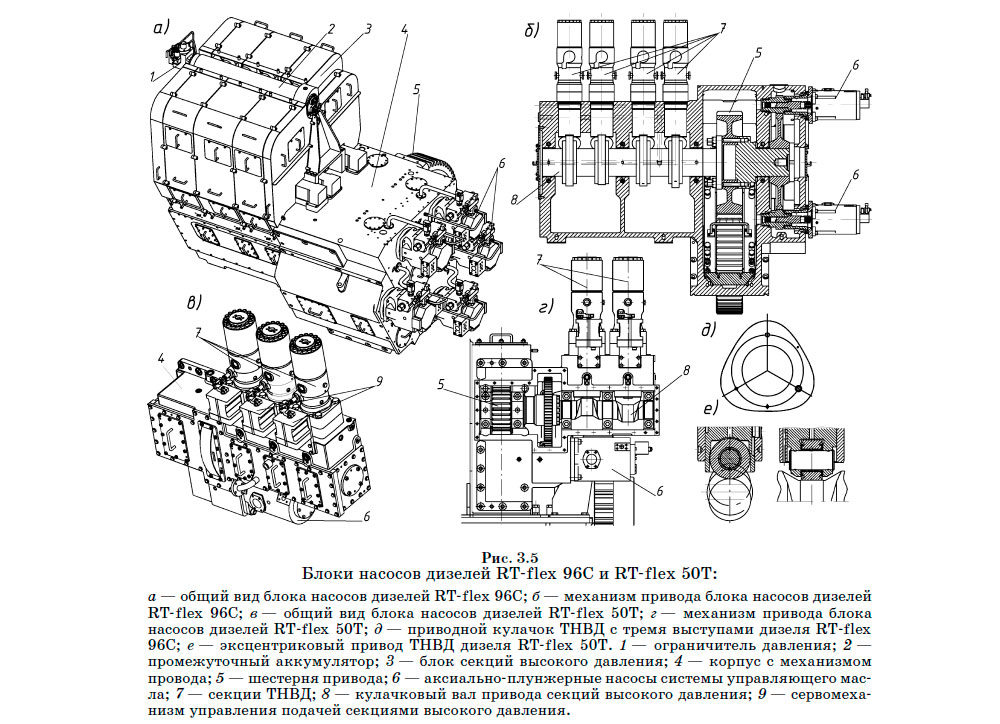

Конструкция блока насосов и его привода в значительной мере зависит от типа двигателя и его размеров. Общий вид и устройство насосных блоков двигателей серии RT-flex показано на рисунке 3.5.

Блок привода насосов имеет корпус, в котором смонтирован механизм привода.

Для подачи масла в управляющую магистраль используются аксиально-плунжерные насосы производства фирм Bosch или Dynex.

Насосы приводятся во вращение от промежуточной шестерни через шлицевой вал с защитной фрикционной муфтой. В случае заклинивания одного или более насосов происходит разрушение фрикционной муфты, а остальные насосы продолжают работать.

Подачу насосов через систему сервопривода регулирует блок управления двигателем.

На больших дизелях производительность насосов подобрана таким образом, что при выходе из строя одного из них двигатель сохраняет возможность работать на полную мощность. При выходе из строя более одного насоса мощность двигателя необходимо снизить.

В ранних разработках блоки насосов крупных дизелей для уменьшения габаритов выполнялись двухрядными, с V-образным расположением секций высокого давления (рис. 3.5а, б).

В более поздних конструкциях предпочтение отдается блокам с рядным расположением секций, которые проще в обслуживании (рис. 3.5в, г). На крупных двигателях с большим количеством цилиндров может быть установлено два блока привода насосов — в носовом и кормовом торце двигателя.

Для привода насосных секций используются эксцентриковые валы (рис. 3.5е), а в случае необходимости увеличения производительности секций используют трехкулачковые шайбы привода, которые смещают относительно друг друга на угол 60° (рис. 3.5д).

Кроме насосов, приводимых от двигателя, в системе управляющего масла предусмотрены насосы с электрическим приводом, обеспечивающие систему маслом во время пуска дизеля, а также в аварийных ситуациях.

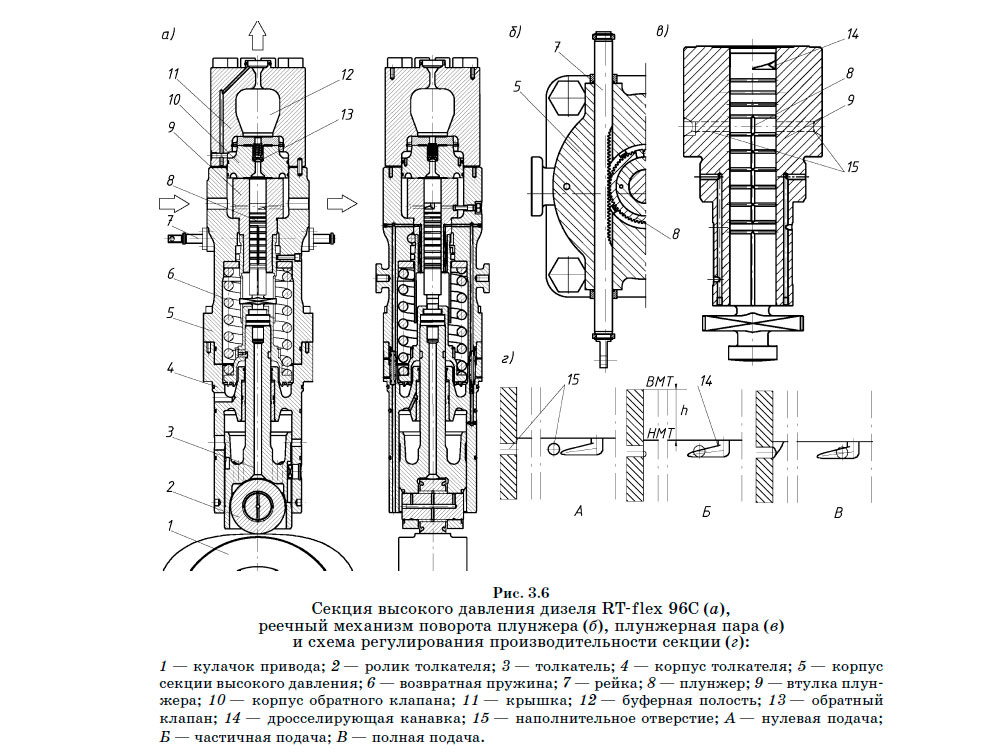

Секции высокого давления, используемые для подачи топлива в аккумулятор, представляют собой плунжерные насосы традиционной конструкции (рис. 3.6а).

Для управления производительностью секций, в зависимости от режима работы двигателя, применено золотниково-дроссельное регулирование. Для этого предусмотрен реечный механизм проворачивания плунжера (рис. 3.6б), а на самом плунжере с обеих сторон нарезаны дросселирующие канавки, имеющие переменное сечение (рис. 3.6в, г). В зависимости от угла поворота плунжера канавки перекрывают наполнительные каналы во втулке частично или полностью, изменяя проходное сечение наполнительного отверстия. Тем самым увеличивается или уменьшается сопротивление дросселирования топлива на входе в надплунжерное пространство.

Изменение производительности насосных секций осуществляется путем перемещения реек механизмом сервопривода, получающим сигналы от блока управления двигателем.

Использование дроссельного регулирования позволило уменьшить затраты на привод насосных секций, поскольку в надплунжерное пространство поступает и подвергается сжатию только такой объем топлива, который в соответствии с режимом работы двигателя необходимо подать в аккумулятор для компенсации объема, израсходованного на впрыск.

При выходе насосной секции из строя ее толкатель может быть застопорен в верхнем положении с помощью специального фиксирующего механизма. Выход одной секции из строя не приводит к необходимости снижения мощности двигателя.

Общее количество секций высокого давления, устанавливаемых на блок, зависит от числа цилиндров двигателя и его заявленной мощности.

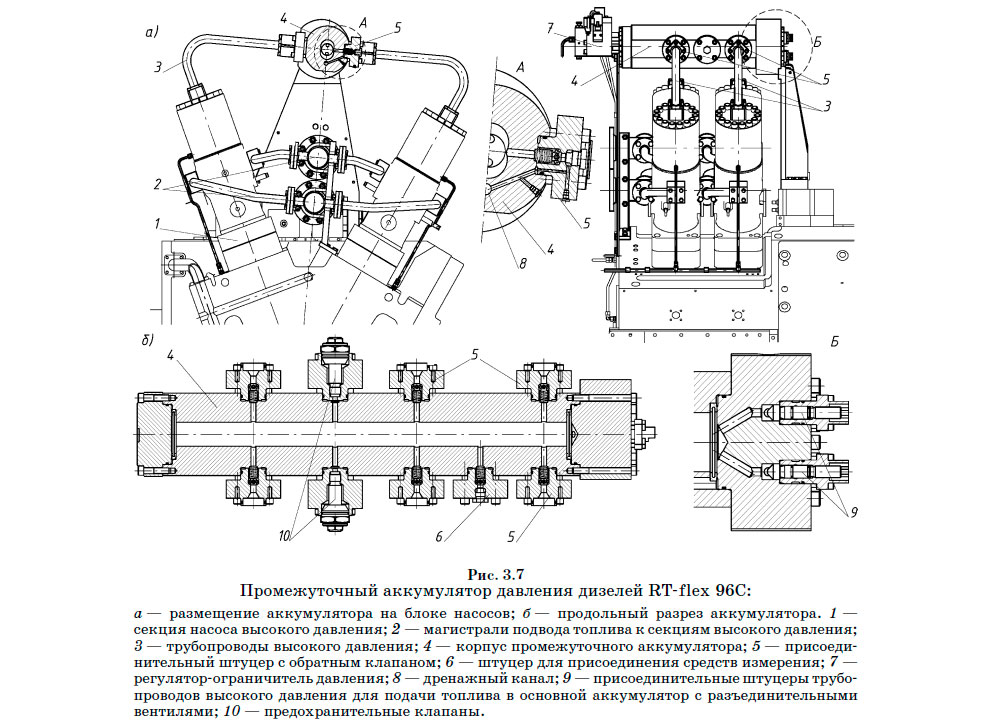

Промежуточный аккумулятор давления представляет собою толстостенную трубу, закрытую с торцов крышками.

На корпусе аккумулятора крепятся присоединительные штуцеры с вмонтированными в них обратными клапанами, через которые по трубкам высокого давления поступает топливо от насосных секций (рис. 3.7а).

Помимо полости высокого давления в теле аккумулятора предусмотрен целый ряд дренажных каналов, по которым протечки топлива отводятся в цистерну сбора протечек. Кроме присоединительных штуцеров на корпусе аккумулятора устанавливаются предохранительные клапаны, отрегулированные на давление 125 МПа, и штуцеры для присоединения средств измерения (рис. 3.7б).

По торцам корпуса аккумулятора установлены крышки, к одной из которых крепится регулятор-ограничитель давления, а к другой — присоединительные штуцеры трубопроводов высокого давления для подачи топлива в основной аккумулятор.

С целью обеспечения большей надежности между промежуточным и основным аккумуляторами прокладываются две параллельные линии высокого давления с установленной на них запорной арматурой, которая позволяет включать их в работу как вместе, так и по отдельности. Пропускная способность каждой линии позволяет обеспечить работу двигателя на полную мощность.

Между корпусом и крышками устанавливаются специальные манжетные уплотнения из полимерных материалов, которые прижимаются к торцевым поверхностям крышки и корпуса силой давления топлива.

На двигателях с небольшим диаметром цилиндров промежуточный аккумулятор может не устанавливаться, а топливо сразу от секций высокого давления поступает в главный аккумулятор.

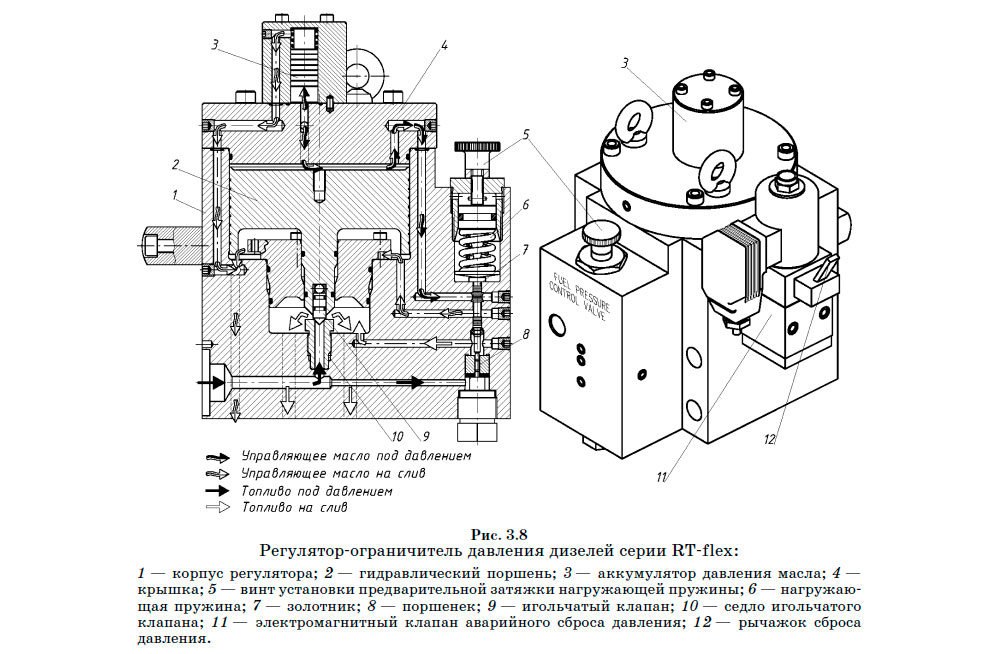

Регулятор-ограничитель давления служит для поддержания в системе аккумулирования топлива постоянного высокого давления.

Предел регулирования давления составляет 50...105 МПа, однако рекомендуемый рабочий диапазон лежит в пределах 60...80 МПа.

Основным рабочим элементом регулятора является игольчатый клапан, который разобщает полость высокого давления и магистраль слива топлива (рис. 3.8).

В закрытом положении клапан удерживается усилием, создаваемым гидравлическим поршнем, масло для нагружения которого подводится через дросселирующее устройство из управляющей магистрали. Необходимая величина усилия достигается подбором диаметра гидравлического поршня.

Надпоршневая полость отделена от полости слива масла золотниковым клапаном, который с одной стороны нагружен пружиной, а с другой — поршеньком, сообщающимся с топливной полостью высокого давления. Если давление в топливной полости возрастает выше установленного значения, поршенек, преодолевая усилие пружины, перемещает золотниковый клапан вверх, соединяя тем самым надпоршневую полость с полостью слива масла. Если расход масла через золотник будет больше, чем поступление масла через дросселирующее устройство, давление в надпоршневой полости уменьшится, игольчатый клапан откроется и выпустит часть топлива в сливную магистраль. В результате давление в системе понизится, золотник вернется в исходное положение, а игольчатый клапан закроется.

Необходимая величина давления в системе аккумулирования топлива устанавливается путем предварительной затяжки пружины нагружения золотника. Для этого под винт предварительной затяжки помещается соответствующий набор дистанционных шайб.

На корпусе насоса размещается клапан аварийного сброса давления в аккумуляторе, который соединяет полость над гидравлическим поршнем со сливной масляной магистралью. Клапан имеет электромагнитный и ручной привод.

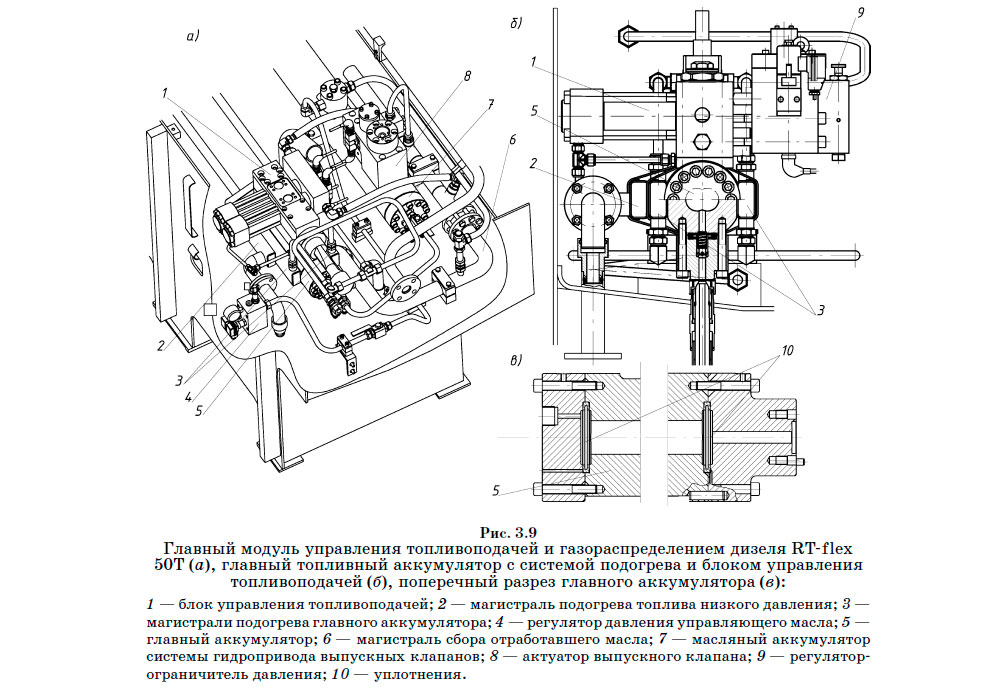

На небольших двигателях, у которых отсутствует промежуточный аккумулятор, клапан-ограничитель устанавливается непосредственно на главном аккумуляторе (рис. 3.9б).

Платформа управления топливоподачей и газораспределением представляет собой металлический короб, располагаемый на верхней площадке двигателя в непосредственной близости от крышек цилиндров. Внутри короба находятся главный топливный аккумулятор с установленными на нем блоками управления топливоподачей, аккумулятор гидравлической системы привода с установленными на нем актуаторами выпускных клапанов, магистраль управляющего масла (рис. 3.9а). Кроме того, здесь проложена сливная магистраль для сбора отработавшего масла в системе гидропривода и управляющего масла, а также магистраль сбора протечек топлива.

Главный аккумулятор по конструкции аналогичен промежуточному, однако длина его практически равна длине двигателя (рис. 3.9б, в).

На корпусе аккумулятора выфрезерованы площадки для установки блоков управления топливоподачей.

Для подвода к аккумулятору топлива в боковых крышках установлены штуцеры с обратными клапанами, к которым присоединяются топливные магистрали высокого давления.

Чтобы поддерживать необходимую температуру топлива, вдоль аккумулятора установлены плотно прилегающие к нему греющие магистрали, выполненные в виде труб прямоугольного сечения. По трубам пропускается пар с соответствующей температурой.

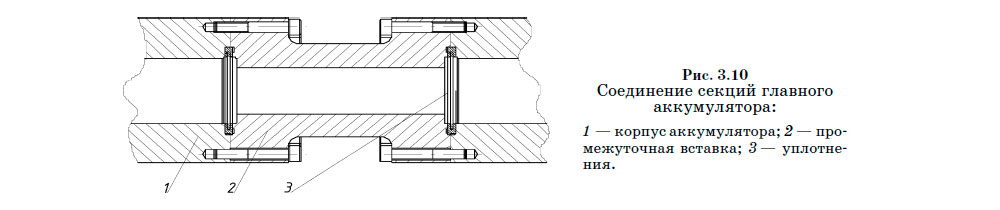

Если длина двигателя достаточно большая, главный аккумулятор выполняется составным. Отдельные секции соединяются между собою с помощью промежуточных вставок (рис. 3.10).

На двигателях, которые имеют от девяти цилиндров и выше, обычно устанавливается два аккумулятора, которые соединяются между собою специальными трубопроводами, каждый из которых имеет запорную арматуру и способен обеспечить полный проход топлива между аккумуляторами.

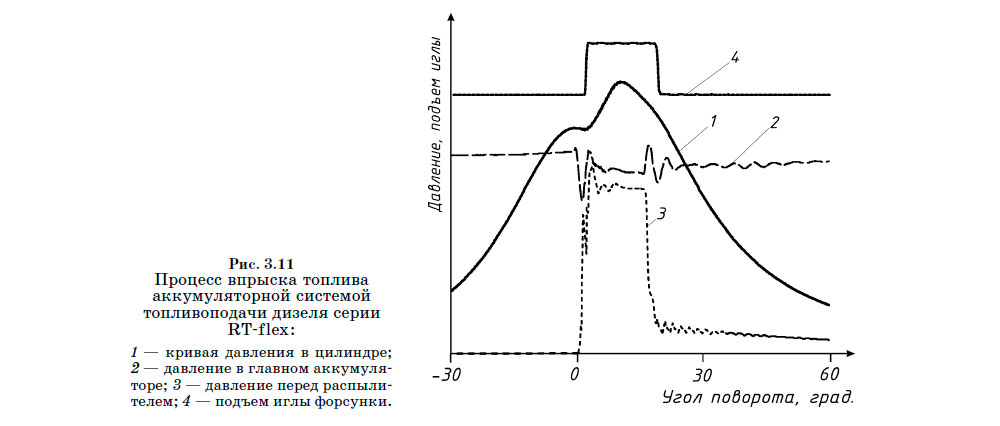

Большой объем главного аккумулятора позволяет обеспечить достаточно стабильное давление на протяжении всего впрыска даже без использования газовых или пружинных компенсаторов давления. Отдельные впрыски не вызывают значительных колебаний давления в аккумуляторе, способных существенно повлиять на процесс топливоподачи (рис. 3.11).

Блок управления впрыском (Injection control unit (ICU)) является наиболее ответственным элементом топливной системы двигателей серии RT-flex.

В зависимости от размера рабочего цилиндра двигатели этой серии комплектуются двумя или тремя форсунками на цилиндр. Соответственно блок управления состоит из двух или трех управляющих модулей.

В состав каждого модуля входят два быстродействующих клапана — спаренный клапан управления подачей топлива к форсунке с гидравлическим приводом и управляющий этим приводом золотниковый клапан с электромагнитным приводом.

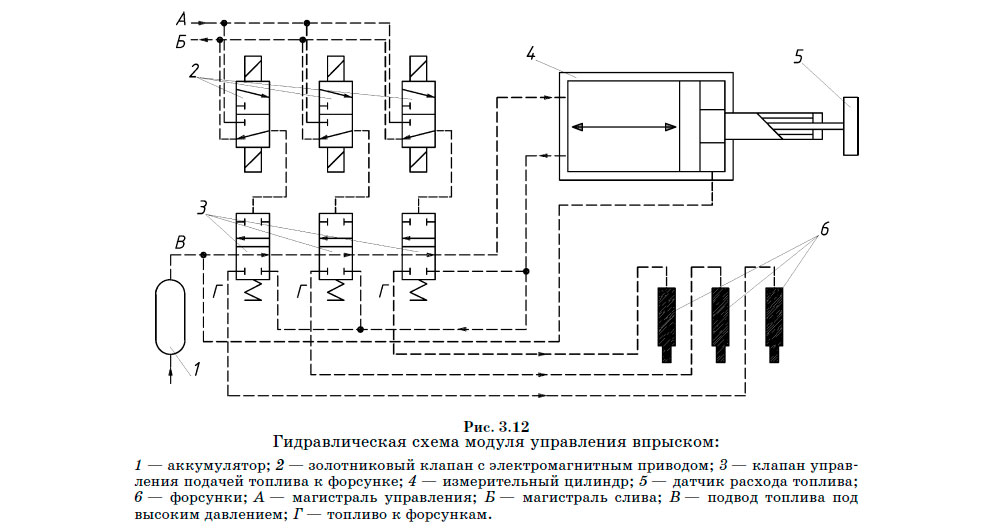

Гидравлическая схема модуля управления впрыском показана на рисунке 3.12.

Управление электрическим клапаном осуществляется от микропроцессорного модуля WECS-9500.

Для правильного выбора параметров впрыска между блоком управления и микропроцессорным модулем существует обратная связь, которая реализуется через датчик контроля количества впрыснутого топлива.

Принцип определения расхода топлива основан на фиксации перемещения специального измерительного поршня, расположенного в корпусе блока управления.

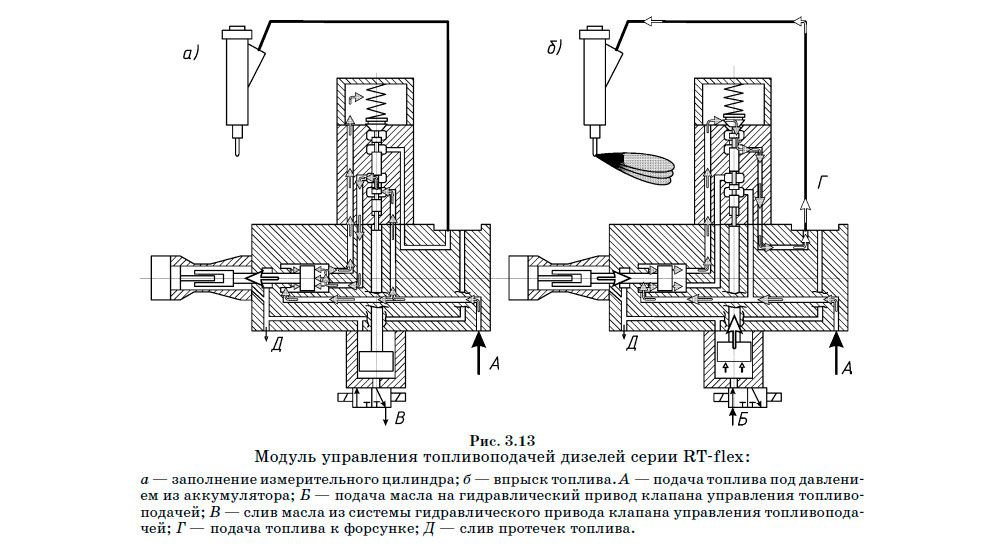

Принцип действия модуля управления впрыском показан на рисунке 3.13.

При отсутствии сигнала с электронного блока управления топливо под высоким давлением поступает из аккумулятора в полости измерительного цилиндра. К полости со стороны измерительного штока топливо поступает прямо из аккумулятора, а в свободную от штока полость — через открытый золотниковый клапан.

Таким образом, на поршень с обеих сторон действует одинаковое давление, однако, учитывая, что площадь поршня со стороны измерительного штока меньше на величину сечения самого штока, на свободную сторону поршня действует сила, большая по величине. Под действием разности сил поршень двигается в направлении штока, перемещая экран датчика в крайнее положение.

Кроме того, из полости измерительного цилиндра топливо поступает в полость над главным клапаном управления подачей, но, так как клапан в этот момент закрыт, впрыск топлива в цилиндр не происходит.

При поступлении электрического сигнала золотниковый клапан перемещается и подает масло из управляющей магистрали в полость поршня гидравлического привода клапана управления подачей. Под давлением масла поршень привода перемещает шток клапана вверх. В результате нижним золотником перекрывается доступ топлива в свободную полость измерительного поршня, а верхним клапаном открывается доступ топлива к форсунке. При таком положении клапана топливо поступает в измерительный цилиндр только со стороны штока, заставляя поршень двигаться, вытесняя топливо из свободной полости измерительного поршня через открытый верхний клапан к форсунке. При достижении давления 37,5 МПа форсунка открывается и начинается впрыск топлива в камеру сгорания двигателя.

Перемещение измерительного поршня преобразуется датчиком расхода топлива в электрический сигнал и передается на блок управления, который вычисляет количество топлива, поданного в цилиндр. На основании этого принимается решение о продолжении или прекращении подачи.

При подаче на золотниковый клапан электрического сигнала прерывания впрыска золотник перемещается, соединяя полость цилиндра со сливной магистралью. Масло из полости гидропривода главного клапана сливается, и он возвращается в исходное положение — впрыск топлива прекращается. Далее весь цикл повторяется.

Крепится блок управления топливоподачей непосредственно к корпусу топливного аккумулятора (рис. 3.9б).

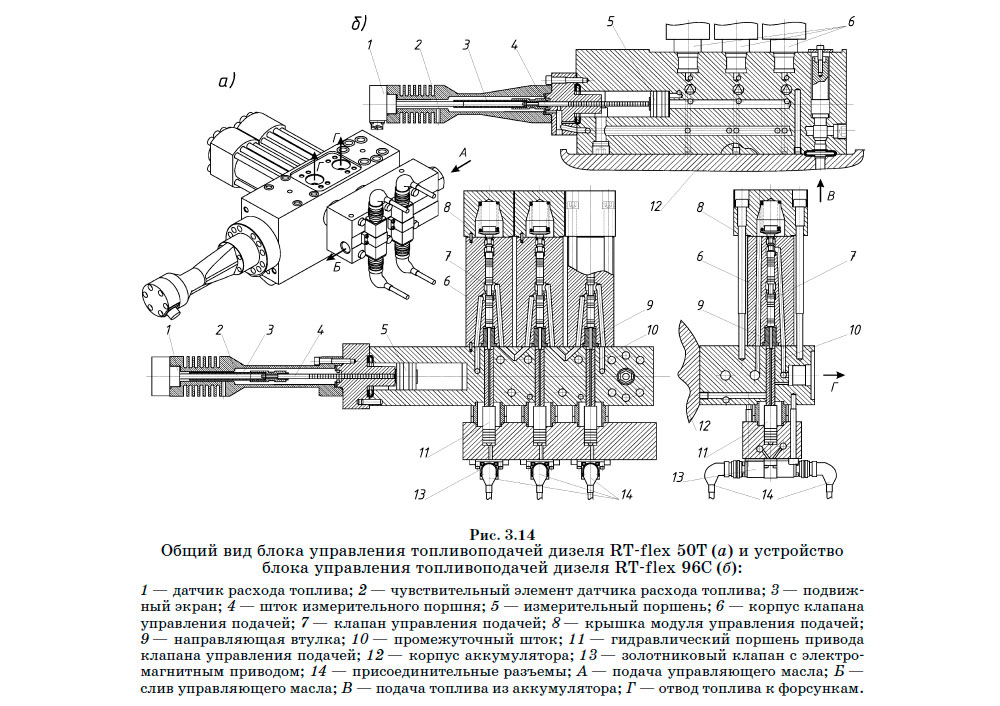

Общий вид и устройство блока управления впрыском двигателей серии RT-flex показаны на рисунке 3.14.

Учитывая высокую рабочую температуру аккумулятора и блока управления, для защиты датчика расхода топлива от высоких температур его располагают в отдельном корпусе, вынесенном за пределы блока. У некоторых двигателей для улучшения условий работы датчика на его корпусе наносят ребра охлаждения.

Корпуса клапанов управления подачей выполняют в виде отдельных элементов, которые крепятся на общем корпусе блока в соответствии с количеством форсунок на один цилиндр.

В корпусе блока размещается измерительный цилиндр, с помощью которого определяется суммарное количество топлива, поданного к форсункам всеми модулями, входящими в блок управления. Кроме того, предусмотрена система каналов для подвода топлива к отдельным модулям, а также общая для всех элементов блока система сбора и отвода протечек.

С противоположной стороны к корпусу крепятся цилиндры гидропривода клапанов управления подачей и золотниковые клапаны с электромагнитным приводом.

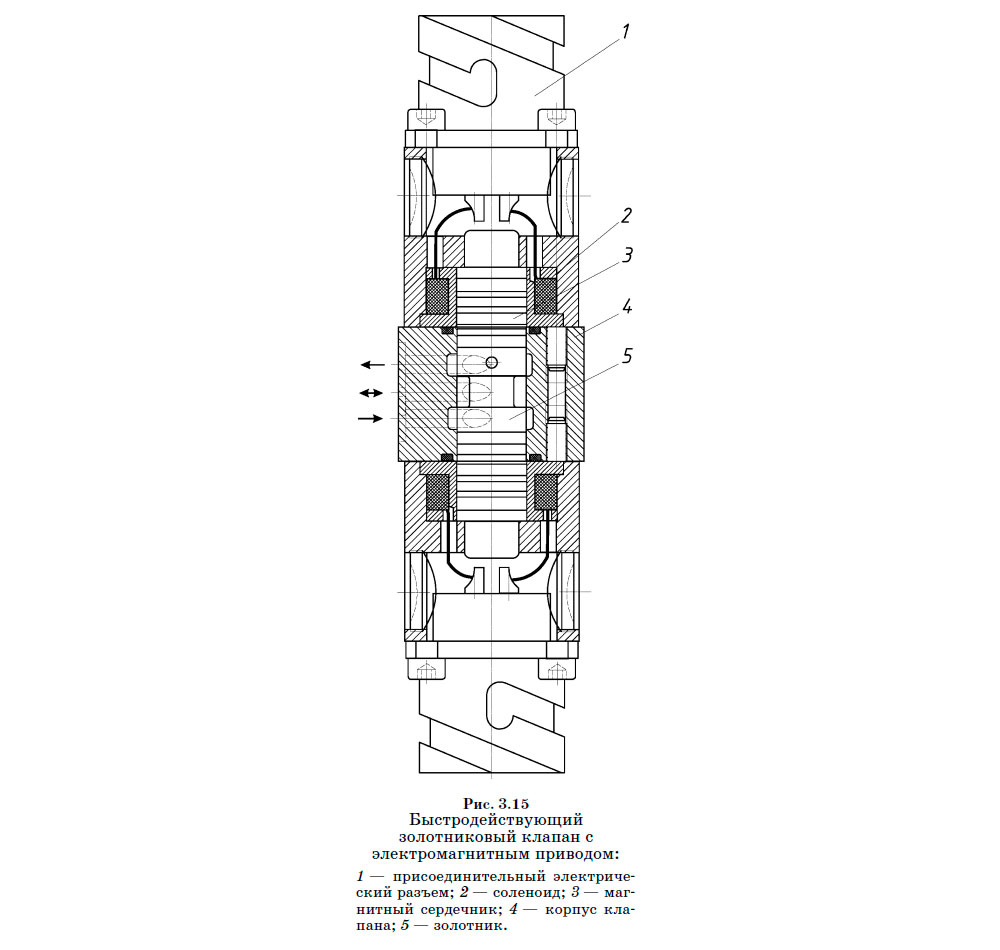

Быстродействующие золотниковые клапаны с электромагнитным приводом выполнены по так называемой бистабильной схеме. Это означает, что при поступлении на клапан электрического сигнала регулирующий орган, в данном случае золотник, перемещается в определенное положение и остается в нем и после снятия сигнала до тех пор, пока на привод не будет подан другой сигнал, переводящий регулирующий орган в противоположное положение. Таким образом, регулирующий орган имеет два стабильных положения.

Общее устройство клапана показано на рисунке 3.15.

В центральном корпусе размещаются золотник и система каналов для подвода и отвода управляющего масла. Перемещение золотника происходит под действием электромагнитов, расположенных с противоположных сторон корпуса. Ток управления подается к катушкам электромагнитов через присоединительные разъемы.

Скорость срабатывания клапана не превышает 1...2 мс. Это достигается, с одной стороны, очень маленьким ходом золотника, который не превышает 0,3 мм, и, с другой стороны, подачей на катушку тока большой величины, которая составляет 50...60 А. Чтобы защитить катушку от чрезмерного перегрева, ток на нее подается в виде коротких импульсов продолжительностью 1...3 мс. Максимальное допустимое время импульса не должно превышать 4,5 мс.

При подготовке двигателя к пуску, чтобы перевести все бистабильные клапаны в положение «отсутствие подачи», электронный блок управления подает на них соответствующие импульсы каждые 10 с.

Вместе с клапаном управления золотниковый клапан образуют отдельный модуль управления подачей топлива.

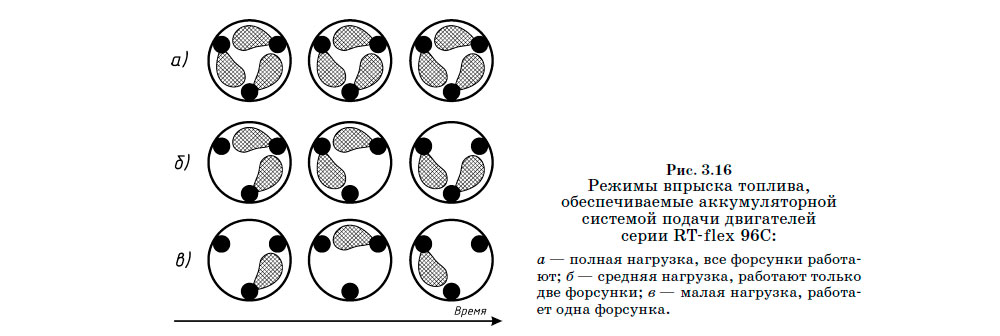

Модули, входящие в блок управления топливоподачей, могут обеспечивать как синхронную подачу топлива одновременно всеми форсунками, так и индивидуальный для каждой форсунки режим впрыска.

Например, в двигателях с тремя форсунками на цилиндр для обеспечения минимально устойчивых оборотов в системе управления предусмотрена возможность последовательного отключения каждой из трех форсунок в пределах одного цилиндра или работа на двух или даже одной форсунке (рис. 3.16).

Отключение одной или двух форсунок приводит к увеличению продолжительности и устойчивости подачи оставшихся в работе форсунок. Это обеспечивает возможность устойчивой работы двигателя при числе оборотов 10...12% от номинала.

Во избежание перегрева и коксования распылителей форсунки включаются в работу по очереди, через каждые 20 минут. Между отдельными цилиндрами существует задержка в переключении форсунок, равная 10 секундам, которая позволяет снизить дымность отработавших газов в связи с впрыском в цилиндр новой форсункой порции более холодного топлива.