Содержание

- Четырехтактные среднеоборотные двигатели фирмы «МАН Дизель»

- Двухтактные малооборотные судовые двигатели фирмы «МАН Дизель»

- Двигатели с электронным управлением MCE

- Четырехтактные двигатели фирмы «Вяртсиля»

- Двухтактные малооборотные судовые двигатели фирмы «Вяртсиля-Зульцер»

- Двигатели RTA

- Двигатели с электронной системой управления RT-Flex

- Двигатели фирмы «Катерпиллар»

За прошедшие 10-15 лет в конструкции судовых дизелей произошли радикальные изменения, и вызвано это было необходимостью повысить удельную мощность и экономичность, надежность и моторесурс и одновременно снизить уровень эмиссии выхлопных газов. Если в 70-80-е годы повышение мощности достигалось путем увеличения размеров двигателей (диаметры цилиндров были доведены до 105— 106 см), то сегодня наблюдается обратная тенденция - к снижению размеров двигателей. Крейцкопфные двигатели строятся с диаметрами цилиндров в диапазоне 26-96 см, а увеличение мощности обеспечивается наддувом. В свою очередь, форсировка наддувом влечет за собой рост уровней тепловых и механических напряжений в элементах конструкции двигателей. В новых конструкциях снижению нагрузок было уделено особое внимание. Были внедрены новые решения в организацию охлаждения цилиндро-поршневой группы, позволившие снизить температуры рабочих поверхностей поршня, крышки и втулки цилиндра в районе камеры сгорания, уменьшить температурные перепады в их стенках при одновременном повышении температур зеркала цилиндра в его средней и нижней частях, чтобы предотвратить конденсацию на них воды и серной кислоты.

С ростом наддува обычно увеличиваются максимальные давления цикла, что неизбежно влечет за собой рост механических нагрузок, вызывающих повышение напряжений и деформацию конструктивных элементов.

В ряде машин конструкторы пошли на радикальные изменения в организации рабочего процесса. Практически меняется рабочий цикл -от цикла с высокими степенями повышения давления λ = pz/pc= 1,4-1,5 переходят к λ = 1,05-1,1 (практически возврат к циклу Р. Дизеля).

Это потребовало изменений в законе подачи топлива, ее продолжительности и качества распыливания (давления впрыска увеличены с 500-700 бар до 1200-1500 бар).

Новые повышенные требования ИМО к чистоте выхлопа вынудили принять меры к устранению дымного выхлопа и уменьшению содержания в выхлопных газах оксидов азота NOx. Для дожигания частиц несгоревшего углерода прибегают к дополнительному впрыску топлива на ходе расширения. Для снижения количества NOx в новых двигателях пошли на снижение температур в процессе сгорания как путем реорганизации законов подачи топлива - уменьшения количества впрыскиваемого топлива в начальной стадии подачи, так и путем впрыскивания одновременно с подачей топлива воды, или путем перевода работы двигателей на водотопливные эмульсии.

Дымная работа двигателей обычно отмечается на режимах малых нагрузок и на переходных режимах. Чтобы это устранить, потребовалось улучшить воздухоснабжение двигателей на этих режимах путем реорганизации системы наддува, применения ГТК с более высокими кпд, перенастройки их на эффективную работу на пониженных нагрузках и пр.

Ниже приводится информация по судовым двигателям, выпускаемым ведущими фирмами мира. К великому сожалению, отечественная промышленность сегодня находится в тяжелом положении, новые разработки практически не ведутся, а ранее производившиеся модели двигателей не удовлетворяют требованиям современного судостроения. Исключение составляют лишь 2-тактные малооборотные двигатели модели МС, производимые Брянским машиностроительным заводом по лицензии фирмы MAN Diesel.

С 1 сентября 2006 г. изменилось наименование компании MAN&BW на MAN Diesel, новые бренды 4-тактных дизелей - MAN Diesel, 2-тактных - MAN B&W.

Четырехтактные среднеоборотные двигатели фирмы «МАН Дизель»

Двигатель L27/38

Основные данные:

- число цилиндров - 6-8;

- мощность - 2040-3060, цилиндровая - 340 кВт;

- обороты - 800 об/мин;

- среднее эффективное давление - 23,5 бар;

- максимальное давление сгорания - 200 бар;

- степень сжатия - 16,5;

- вязкость топлива - до 700 сСт.

Особенности конструкции - втулка цилиндра имеет высокий воротник (фланец), в нее вставлено огневое кольцо, внутреннии диаметр которого меньше диаметра цилиндра. Диаметр головки поршня также соответственно уменьшен, чтобы кольцо могло соскребывать нагарные отложения на боковой поверхности головки и предотвращать благодаря этому заполировывание рабочей поверхности втулки скапливающимся нагаром. Это улучшает работу поршневых колец и уменьшает расход масла.

Поршень имеет стальную головку и чугунный тронк, для исключения неравномерного расширения тронка в нем в районе бобышек выбран металл. ТНВД золотникового типа с регулировкой по концу подачи, вверху насоса установлены нагнетательный и справа - разгрузочный клапан для разгрузки форсуночного топливопровода по окончании подачи. Насос обеспечивает давление распыливания в 1600 бар. Это обеспечивает даже на малых оборотах достаточно хорошее распыливание топлива.

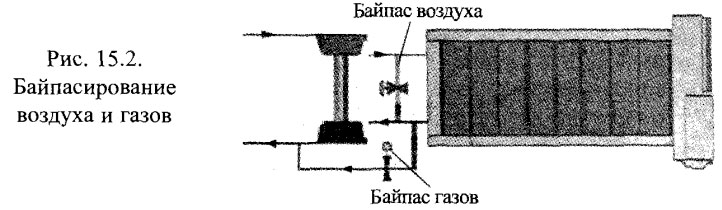

На двигателе установлены радиальные турбонагнетатели. Для увеличения давления воздуха при переходе на частичные нагрузки предусмотрено байпасирование наддувочного воздуха на вход в газовую турбину (рис. 15.2). В дополнение к отмеченному, при необходимости увеличить крутящий момент на пониженных оборотах прикрывается клапан байпаса выхлопных газов. На газовую турбину поступает большее количество газов, и это увеличивает производительность турбокомпрессора.

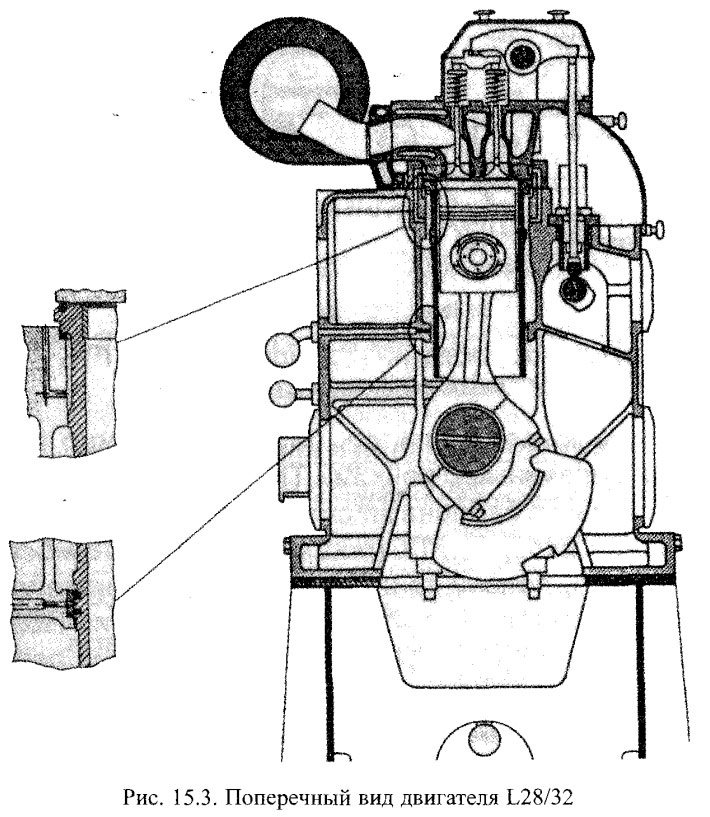

Двигатель L 28/32

Основные данные:

- число цилиндров - 5-9;

- мощность - 220 кВт;

- число оборотов - 720-750;

- среднее эффективное давление - 17,9-14,8 бар;

- максимальное давление сгорания - 130 бар;

- степень сжатия - 13,3;

- вязкость топлива - до 700 сСт;

- удельный расход - 220 г/кВтч.

Следует отметить следующие интересные особенности конструкции этой модели двигателя. Так, максимальное давление сгорания может быть отрегулировано сразу по всем цилиндрам путем изменения угла опережения подачи топлива разворачиванием венца шестерни распределительного вала.

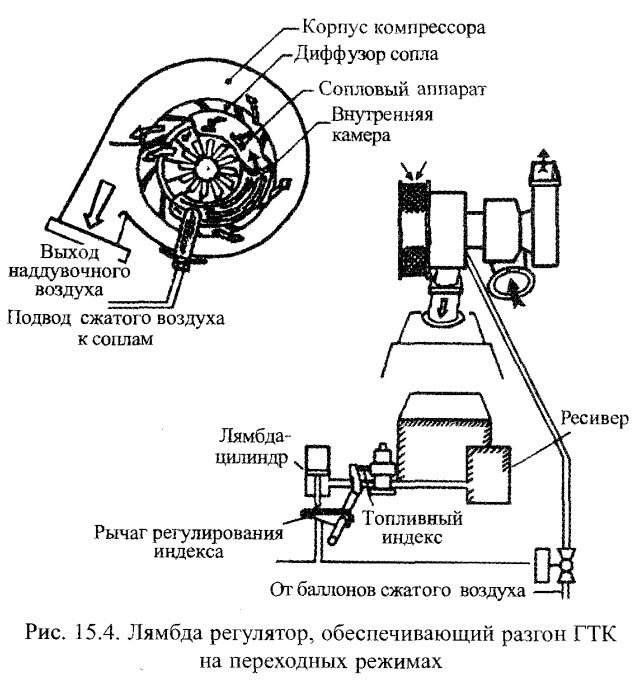

Способность двигателя воспринимать быстро возникающую нагрузку зависит от реакции турбокомпрессора, его способности быстро поднимать давление наддувочного воздуха и его количество, необходимые для сгорания увеличивающегося количества впрыскиваемого топлива. С целью увеличения реакции турбокомпрессора на двигатель устанавливается автоматически действующий Лямбда-регулятор, который быстро разгоняет турбокомпрессор и тем самым создает необходимую подачу воздуха. Это не только повышает реакцию турбокомпрессора на изменение нагрузок, но и устраняет дымление двигателя на переходных режимах.

Лямбда-регулятор включает: цилиндр, поршень которого нагружен пружиной; рычаг, связанный с рейками ТНВД (индекс ТНВД); клапан, управляющий связью с баллонами сжатого воздуха и сопла подачи воздуха в рабочий аппарат ГТК (рис. 15.4).

Задачи Лямбда регулятора:

- ограничивать подачу топлива при пуске двигателя, с этой целью его поршень ограничивает перемещение рейки ТНВД (ограничивает индекс ТНВД);

- принимает на себя управление рейкой, пока двигатель не выйдет на заданные обороты;

- при быстро меняющихся нагрузках рычаг и поршень регулятора перемещаются пропорционально этим изменениям;

- если количество необходимого воздуха, вырабатываемого ГТК, ниже нормы, а это происходит при быстрых набросах нагрузки, соленоид управления клапаном сжатого воздуха его открывает и воздух поступает к специально установленным в ГТК соплам. Вращение ротора ГТК ускоряется. Необходимо ориентировочно 5 секунд, чтобы ГТК обеспечил необходимое количество воздуха, и тогда подача сжатого воздуха к соплам прекращается.

Двухтактные малооборотные судовые двигатели фирмы «МАН Дизель»

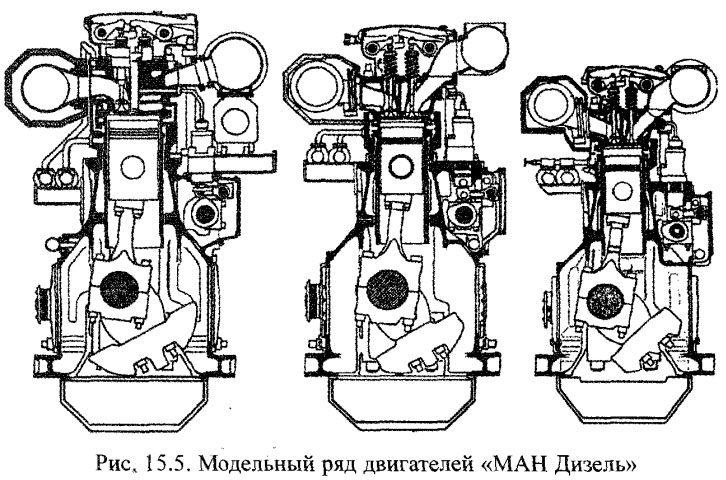

Фирма МАН на своем заводе в Аугсбурге совместно с Р. Дизелем в 1893 г. создала первый в мире одноцилиндровый дизель. В дальнейшем она развивала конструкции мощных 4- и 2-тактных дизелей. В 1960 г. двигатели модели КZ имели ре = 5,2 бар, pz = 50 бар и ge = 220 г/кВтч. В результате модернизаций в модельном ряду KSZ-C (1979 г.)pe удалось повысить до 14,3 бар и уд. расход топлива снизить до 189 г/кВтч. Последующие работы показали, что применяемая фирмой контурная схема газообмена 2-тактных двигателей является неперспективной для дальнейшей их форсировки, с ростом которой существенно повышались температуры втулок в зоне выхлопных окон, и это приводило к задирам ЦПГ, поэтому фирма отказалась от дальнейшего развития и производства своих двигателей с контурной схемой газообмена. Был приобретен контрольный пакет акций фирмы «Бурмейстер и Вайн» и фирма перешла на производство двигателей с прямоточными схемами газообмена. С этого времени (1984 г.) объединенная компания получила наименование «MAN&BW». С 01 сентября 2006 г. ее наименование изменилось на «МАН Дизель».

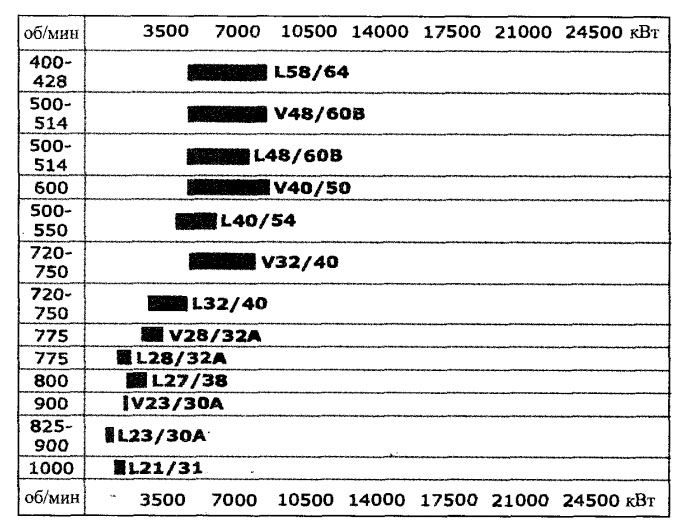

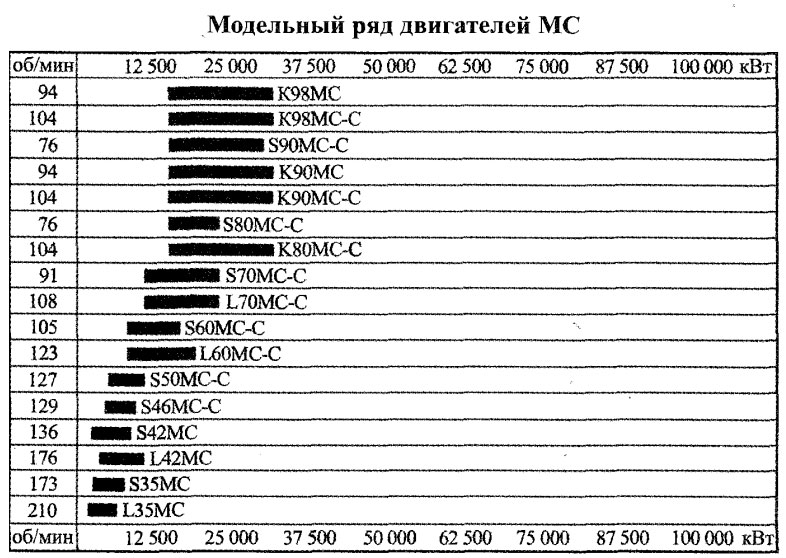

Первый модельный ряд двигателей компании с прямоточно-клапанной продувкой получил наименование МС. Выше приводится таблица параметров этого модельного ряда.

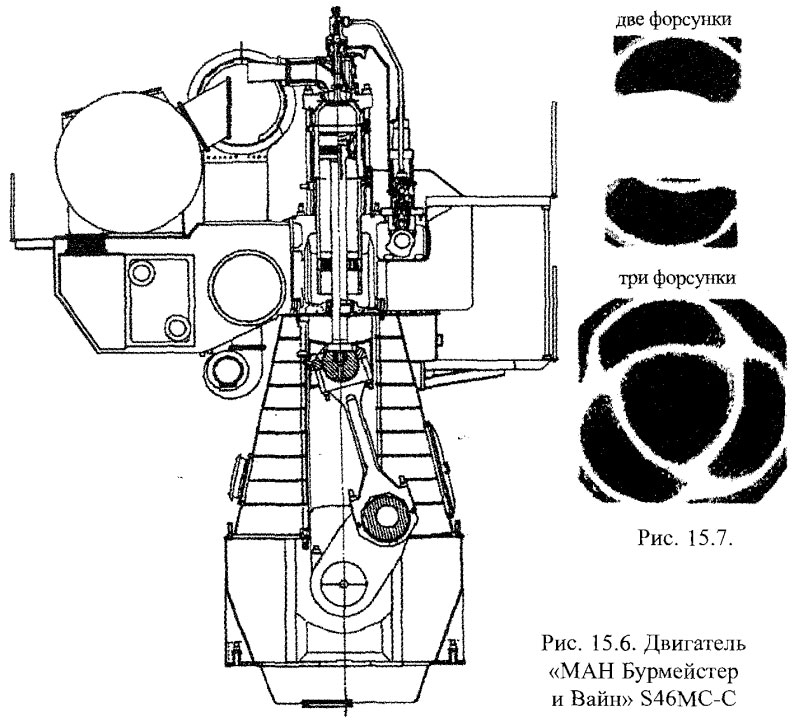

Наряду с переходом на прямоточно-клапанную схему газообмена в конструкцию двигателей модельного ряда МС был внесен ряд усовершенствований. Так, была увеличена высота головки поршня и снижено расположение поршневых колец относительно поверхности донышка поршня, что повысило надежность и ресурс поршневой группы. В двигателях с большими диаметрами цилиндров перешли с двух форсунок на три, это позволило равномернее распределить тепловые потоки в камере сгорания (рис. 15.7), что было особенно важно в связи с дальнейшей форсировкой рабочего процесса (среднее эффективное давление увеличилось с 15,1 до 19,1 бар). Для непрерывного контроля температур верхней части втулок цилиндров в них были установлены датчики температуры. По изменению температур обслуживающий персонал получает информацию о возможных нарушениях в работе форсунок и поршневых колец. В целях получения информации о протекании рабочего процесса в цилиндрах двигателя на двух шпильках крепления крышек каждого цилиндра по желанию заказчика могут быть размещены тензодатчики. Чтобы избежать влияния нагрузок от нормальных сил, подбираются шпильки, расположенные ближе к диаметральной плоскости. Датчики утапливаются в канавки и покрываются защитным покрытием. Сигналы направляются для обработки на компьютер, туда же поступают сигналы от двух оптических датчиков.

Один фиксирует ВМТ, а второй - импульсы поворота вала через каждые 0,6°, снимаемые с приклеенной на вал пластиковой ленты с разметкой вида «зебры». С компьютера можно снимать показания среднего индикаторного давления, максимальных давлений сжатия, скорости нарастания давления при сгорании, числа оборотов двигателя и пр. ТНВД новых модификаций двигателей МС оборудованы так называемыми «зонтиками», задача которых предотвращать попадание протечек топлива через зазоры плунжерных пар в систему смазки распределительного вала. Это позволило исключить отдельно существовавшую систему смазки распределительного вала, так как исчезла опасность разжижения масла топливом.

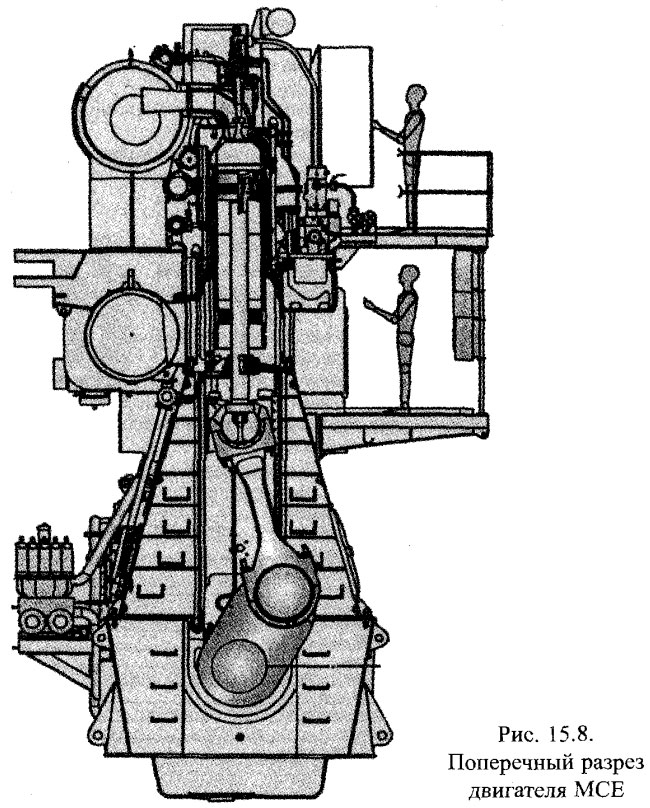

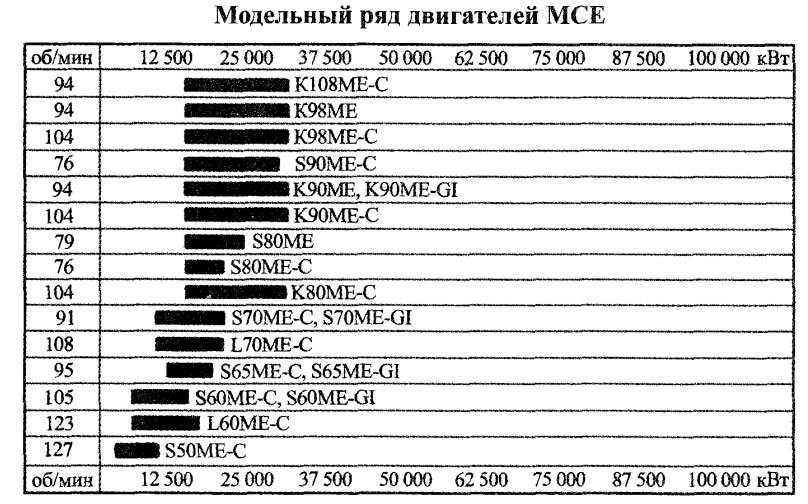

Двигатели с электронным управлением MCE

В целях дальнейшего упрощения конструкции, повышения надежности и экономичности, снижения эмиссии вредных составляющих выхлопных газов и пр. фирма, взяв за основу модельный ряд двигателей МС, провела их модернизацию с использованием средств электроники.

Введение электронного управления и гидравлических приводов взамен механических позволило отказаться от:

- цепного привода распределительного вала;

- распределительного вала с кулачками привода ТНВД и выхлопного клапана;

- ранее применявшихся ТНВД и привода выхлопного клапана;

- привода воздухораспределителя;

- электронного регулятора с усилителем и валиком управления подачей ТНВД;

- механически приводных лубрикаторов.

Взамен на двигатели были установлены:

- гидравлическая система масла высокого давления с насосами, приводимыми от двигателя и электромоторов;

- новая электронная система управления с датчиками положения вала;

- ТНВД и выхлопные клапаны с гидравлически управляемым приводом;

- встроенные в систему электронного управления функции регулятора частоты вращения и пуска приводных воздуходувок;

- электронно-управляемые Альфа-лубрикаторы;

- встроенная панель управления.

Четырехтактные двигатели фирмы «Вяртсиля»

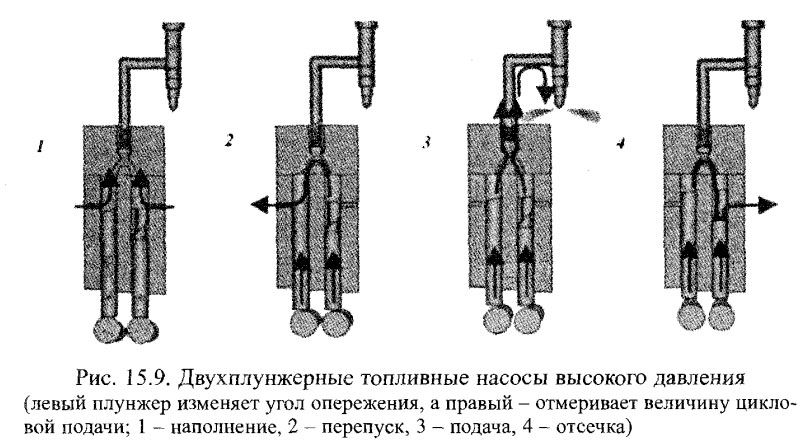

В течение последнего десятилетия фирмой «Вяртсиля» были разработаны и с 1992 г. представлены на рынок судовые двигатели нового поколения, включающего семь типоразмеров. Был увеличен уровень форсировки рабочего процесса до рe = 22-27 бар и рz = 165-175 бар, повышены экономичность и моторесурс (до 24 000 часов), снижена эмиссия выхлопа и двигатели приспособлены к сжиганию тяжелых и легких топлив. Это потребовало установки новых, более эффективных газотурбокомпрессоров и реорганизации рабочего процесса путем внедрения аккумуляторной системы топливоподачи или установки двухплунжерных топливных насосов высокого давления (см. рис. 15.9).

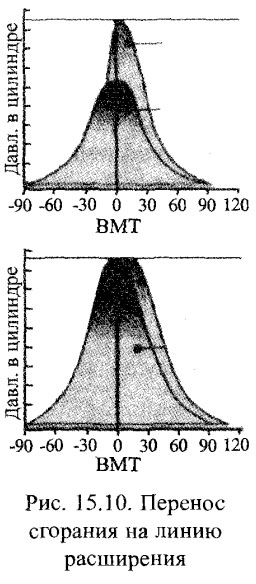

Значительное внимание было уделено внедрению в конструкцию современных систем электроники, современных систем контроля и диагностики. Особое внимание было уделено проблемам эмиссии выхлопных газов и в первую очередь содержанию в них окислов азота. Если в двигателях раннего поколения увеличение мощности шло по пути увеличения числа оборотов, то в новом поколении форсировка идет по пути увеличения ре за счет наддува. Это позволило фирме при организации рабочего процесса использовать концепцию Мюллера. Ее суть заключается в раннем закрытии впускных клапанов, при котором происходит уменьшение эффективности процесса сжатия - давления и температуры воздуха в конце сжатия уменьшаются. В итоге температуры на протяжении всего процесса сгорания на режимах полных нагрузок удерживаются достаточно низкими, и это существенно снижает образование NOx. Второй путь, используемый фирмой для снижения высоких температур сгорания, состоит в смещении начала и последующего сгорания на начало процесса расширения (рис. 15.10). Первая диаграмма соответствует обычно принятой организации сгорания топлива. Вторая диаграмма показывает наличие более высокой степени сжатия, но максимальное давление сгорания остается практически равным давлению сжатия.

Расширение образующихся продуктов сгорания начинается сразу же за ВМТ, и продолжительность периода повышенных температур и образования NOх таким образом существенно сокращаются. Этот метод используется в двигателях «Вяртсиля 46».

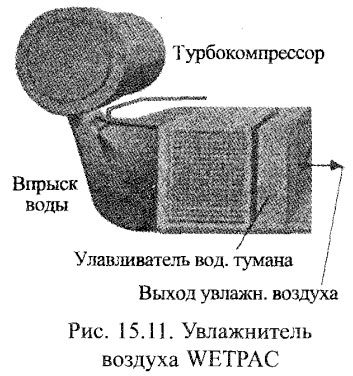

Совершенно новой является разработка фирмы в области снижения NOх (рис. 15.11).

Задача предлагаемой установки WETPAC состоит в увлажнении воздуха, подаваемого в рабочие цилиндры. Этим достигается снижение температур сгорания и образования NOх. Предварительно сжатая вода впрыскивается в воздух, поступающий из ГТК. Благодаря высокой температуре воздуха вода испаряется, и она в виде пара поступает в рабочие цилиндры.

На выходе из WETPAC установлен улавливатель находящейся в жидкой фазе воды, так как она может интенсифицировать процессы коррозии рабочих поверхностей цилиндра. WETPAC не входит в стандартную комплектацию двигателя и поставляется по дополнительному соглашению.

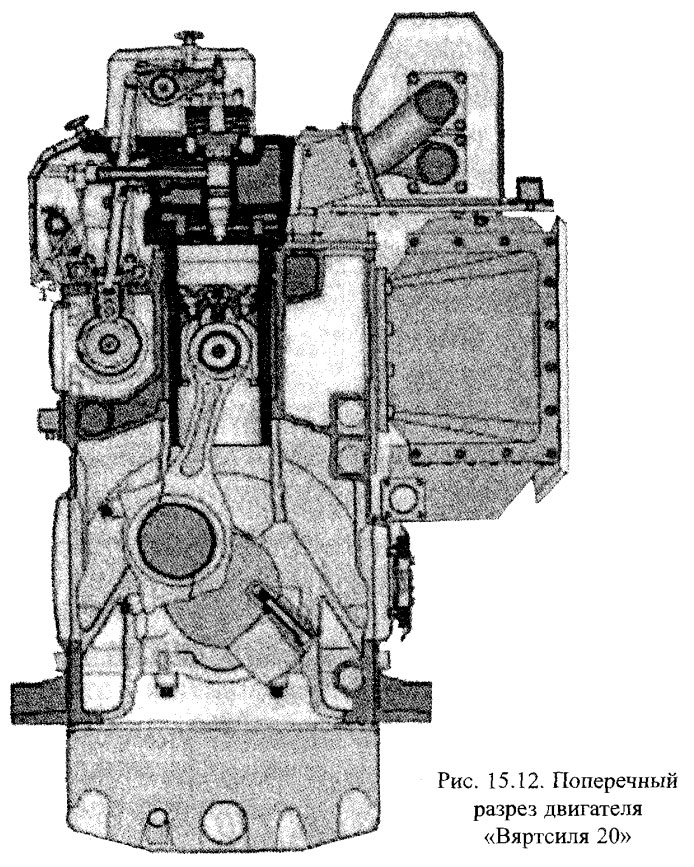

Двигатель «ВЯРТСИЛЯ 20»

Параметры:

- D = 200 мм, S = 280 мм, n = 720-1000 об/мин.

- Ne цил. = 130-165 кВт; ре = 22,5-24,6 бар; i = 4-9;

- рz = 165-175 бар.

В отличие от ранее выпускавшихся моделей фирма пошла на снижение частоты вращения при одновременном повышении среднего эффективного давления, и это позволило одновременно с рядом конструктивных усовершенствований адаптировать новый модельный ряд к использованию тяжелых топлив при одновременном повышении моторесурса.

Во избежание сернистой коррозии поднят уровень температур рабочей поверхности втулок цилиндров.

Втулки отлиты из сфероидального графита, обладающего высокой износостойкостью. Во избежание полировки цилиндра нагаром, откладывающимся на боковых стенках поршней и вызывающим местные износы и увеличение расхода масла, в верхней части втулки вставляется антиполировочное кольцо.

Поршни композитного типа со стальной головкой и тронком, отлитым из износостойкого сфероидального графита.

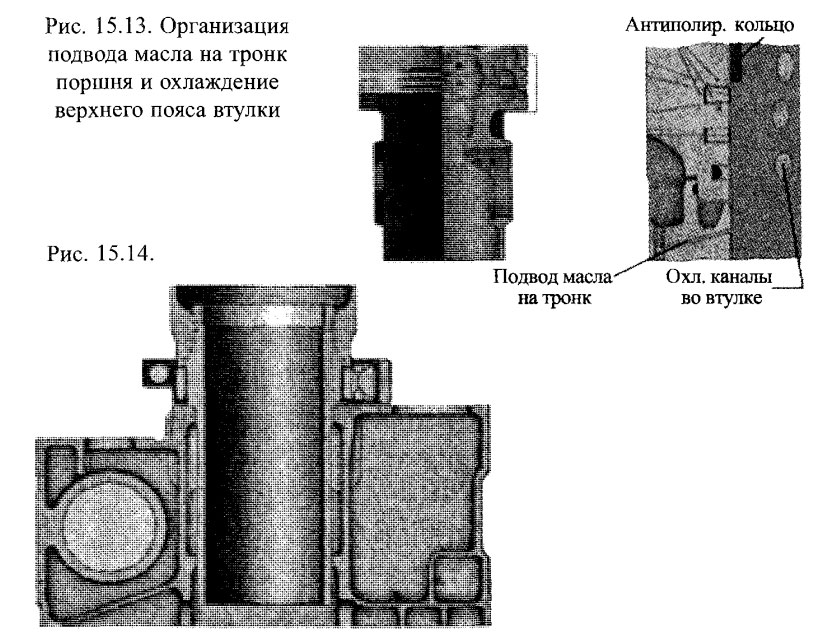

Исследования показали, что этот материал наилучшим образом удовлетворяет требованиям современных двигателей, работающих в условиях высоких давлений и температур в камере сгорания. Малые потери на трение обеспечиваются применяемой «Вяртсиля» подачей масла на тронк непосредственно через отверстия в тройке (см. рис. 15.13).

Известно, что 70-80% потерь на трение в поршневых двигателях приходится на трение поршней. Этим объясняется, что фирма пошла на сокращение количества уплотнительных колец до двух и покрытия их специальным антифрикционным составом. Отложения нагара в канавках поршневых колец отрицательно сказывается на их ресурсе. Чтобы этого избежать, нужно обеспечить необходимый баланс давлений над и под каждым кольцом. Как показали исследования фирмы, этому балансу способствует снижение числа колец до двух.

Поскольку максимальное давление в цилиндрах достигает 200 бар, верхняя половинка шатунного (мотылевого) подшипника выполняется без маслораспределительной канавки и благодаря применению косого разъема увеличен диаметр шейки. Это позволило увеличить толщину масляной пленки, хорошо противостоять высоким нагрузкам. Аналогично увеличены размеры шеек коленчатого вала. В тронковых двигателях ранних моделей при работе на тяжелых топливах имела место коррозия подшипников. Чтобы этого избежать, в новом поколении двигателей в подшипниках применяются коррозионно-стойкие материалы.

В топливовпрыскивающей аппаратуре все элементы высокого давления рассчитаны на 2000 бар при рабочем давлении не более 1500 бар. ТНВД золотникового типа с регулированием по концу подачи. Форсунки неохлаждаемые, но для противостояния износам при высоких температурах подвергнуты специальной термообработке.

Турбонагнетатели импульсного типа, при числе цилиндров свыше шести применяются конвертеры.

Двигатель «Вяртсиля 64»

Параметры:

Рядные двигатели

- D = 640 мм

- S = 900 мм

- Nе цил. = 2010 кВт

- ре = 25-25,5 бар

V-образные

- D = 640 мм

- S = 770 мм

- Nе цил. = 1940 кВт

- ре = 22-23,5 бар

Двигатели моделей 32, 38, 46 и 64 имеют сходные конструктивные решения. Ниже показаны основные решения, принятые в двигателях В64. Упоминавшееся ранее решение подвода масла на смазку тройка поршня иллюстрируется рис. 15.13.

Как видно из рис. 15.14, мощный развитый фланец втулки обеспечивает ей высокую прочность и жесткость, способность противостоять высоким давлениям в цилиндре, достигающим 200 бар. Охлаждающая вода входит в радиальные отверстия в нижней части фланца и поднимается вверх по вертикальным сверлениям до верха фланца.

Положение сверлений рабочей поверхности втулки выбрано таким образом, чтобы ее температуры исключали лако- и нагарообразование и в то же время минимизировали сернистую коррозию при работе на тяжелых топливах.

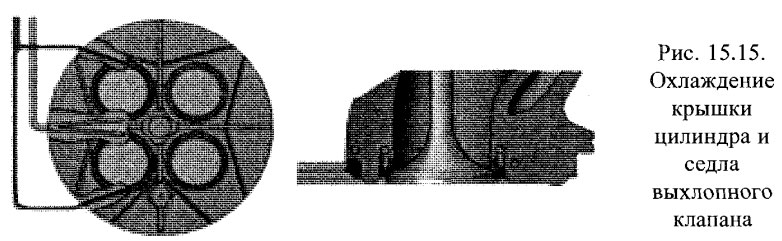

Охлаждение крышки цилиндра организовано также с помощью сверлений, способствующих интенсификации охлаждения огневого днища и седел выхлопных клапанов (рис. 15.15).

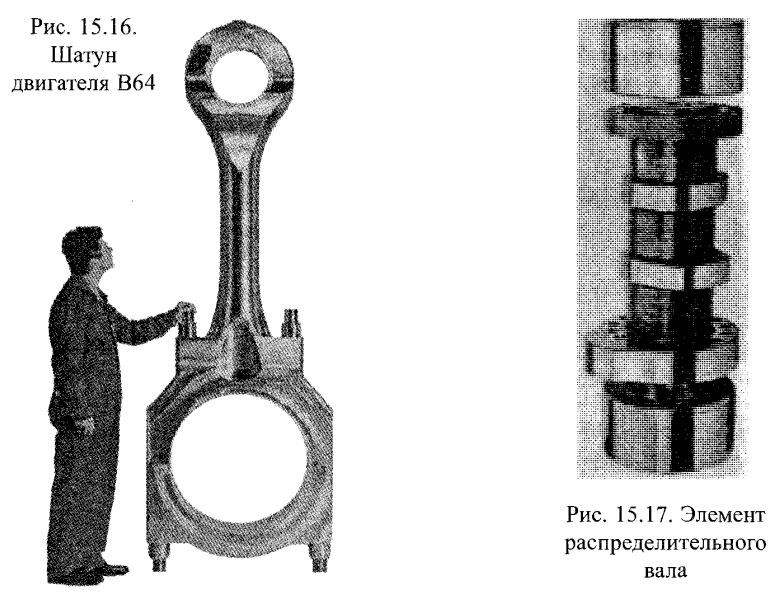

Шатуны двигателей большой размерности с нижней головкой морского типа, что позволяет увеличить диаметр мотылевого подшипника и одновременно обеспечит выем шатуна через цилиндр. Верхняя головка шатуна ступенчатого типа с развитой нижней, в основном, рабочей поверхностью головного подшипника (рис. 15.16).

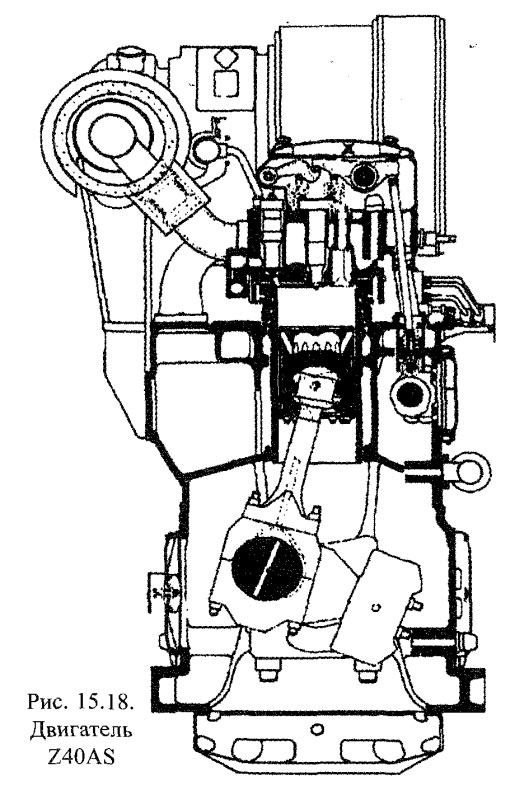

Распределительный вал разделен на секции (рис. 15.17), отдельные для каждого цилиндра. Это упрощает его демонтаж и при необходимости заменять те секции, кулачки которых требуют замены.

С 2000 г. фирма «Вяртсиля» перешла на топливные системы аккумуляторного типа, предоставляющие неограниченные возможности по настройке процесса впрыска в соответствии с режимом работы двигателя, что обеспечивает высокую экономичность и низкий уровень эмиссии выхлопных газов в широком диапазоне оборотов и нагрузок, включая переходные режимы и режимы малых оборотов.

Двигатели оборудованы газотурбокомпрессорами с высокой производительностью, способными обеспечить давление наддува до 4,5 бар. Сжатый воздух направляется в воздухоохладитель, в котором в качестве охладителя используется пресная вода, применяемая для охлаждения цилиндров. В отличие от обычно используемой в воздухоохладителях забортной воды, в рассматриваемом варианте исключается коррозия трубок охладителя. На входе воздуха в ресивер установлен влагоотделитель. ГТК работают при постоянном давлении, в отличие от моделей двигателей малой размерности выпускные газы направляются в один общий коллектор.

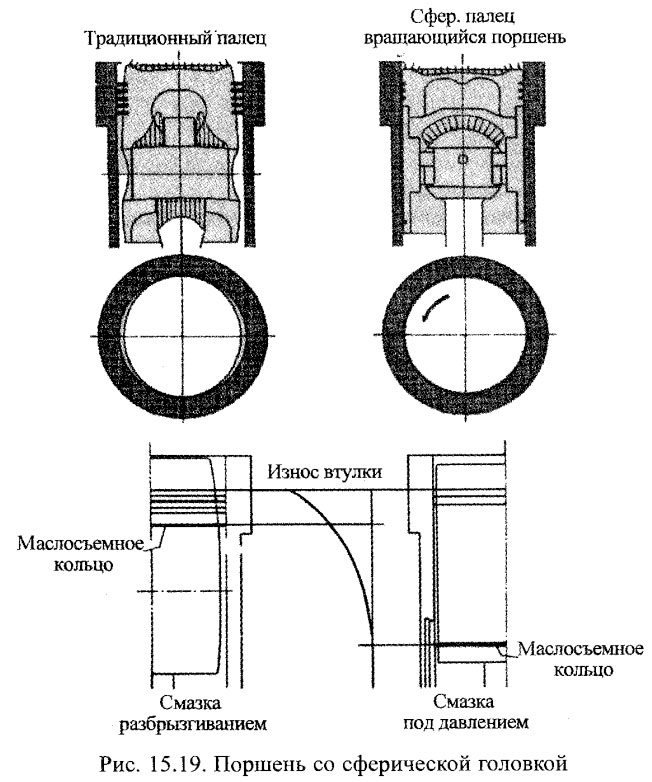

Двигатель ZA40S («Вяртсиля-Зульцер»)

Производство двигателей Z-40 было начато фирмой «Зульцер» в 1967 г., первоначально это были 2-тактные двигатели с цилиндровой мощностью 440 кВт, в середине 70-х годов двигатель был модифицирован в 4-тактную конструкцию, цилиндровая мощность была поднята до 530-550 кВт при ре = 18,24 бар и n = 600 об/мин.

В 1987 г. был увеличен ход поршня с 480 мм до 560 мм. При 510 об/мин и ре = 22,1 бар цилиндровая мощность увеличилась до 660 кВт. Удельный расход топлива в двигателях Z-40 составлял 214 г/кВтч, в двигателе ZA-40 был снижен до 191 г/кВтч. В последней модификации (длинноходном двигателе) - ZAS-40 (рис. 15.18) ge = 181 г/кВтч, причем эти расходы топлива гарантируются для тяжелых топлив с вязкостью до 700 сСт.

При модернизации двигателя степень сжатия потребовалось увеличить, чтобы поднять температуры в конце сжатия и тем самым улучшить условия воспламенения тяжелых топлив. Максимальное давление сгорания рz в ранних моделях двигателей составляло 132 бар, в последних моделях за счет увеличения степени сжатия pz поднято до 150-155 бар.

Нужно отметить, что проблеме экономичности работы в зоне малых нагрузок разработчиками уделялось большое внимание, так как с самого начала двигатели этого ряда создавались для использования на паромах, круизных судах, ледоколах, буксирах, где существенную долю времени занимают долевые нагрузки. Поэтому в двигателях была реализована идея «VIT», обеспечивающая при уменьшении нагрузки сохранение Pz на достаточно высоком уровне путем увеличения угла опережения подачи топлива с помощью косой кромки на плунжере ТНВД.

Наличие двухступенчатого воздухоохладителя позволяет осуществлять подогрев наддувочного воздуха на режимах малых нагрузок, что также улучшает работу двигателя в этих условиях.

При переходе на малые нагрузки был организован перепуск части наддувочного воздуха в поток поступающих в ГТК газов.

Использование высокоэффективного турбокомпрессора VTR4A предопределило наличие избытка воздуха на нагрузках свыше 85% от номинала (MCR). Это позволило ограничить рост максимального давления в цилиндрах путем ограничения роста давления в ресивере стравливанием излишнего воздуха в атмосферу.

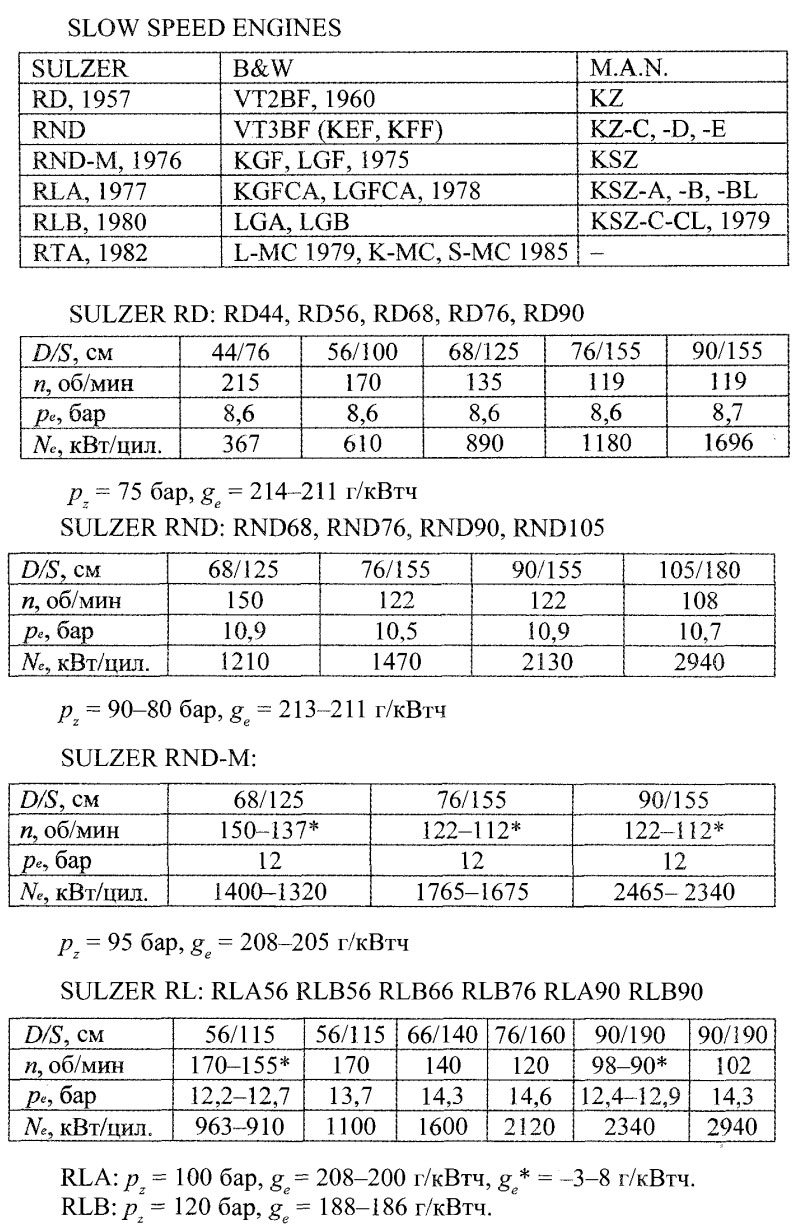

К конструктивным особенностям двигателя прежде всего необходимо отнести оригинальное решение соединения поршня с шатуном, верхней головке которого придана сферическая форма. Это в сопоставлении с традиционным решением, основанным на использовании поршневого пальца, дает следующие преимущества:

- увеличивается опорная поверхность, соответственно снижаются удельные давления в головном подшипнике;

- непосредственная передача механических нагрузок от сил давления газов на головное соединение исключает обычно имеющую место деформацию поршня в зоне бобышек и юбки, что, в свою очередь, позволяет избежать необходимости придания поршню бочкообразной формы, уменьшить зазор между поршнем и втулкой цилиндра;

- уменьшение зазора, в свою очередь, снизило динамические удары поршня по втулке, вызывающие ее упругую деформацию и как следствие - кавитационные разрушения;

- поршень с помощью встроенного в верхнюю головку храпового механизма при каждом отклонении шатуна поворачивается относительно своей оси. Вращение поршня обеспечивает более равномерный износ его юбки и поршневых колец, исключается овализация износа.

Обычно смазка ЦПГ 4-тактных тронковых двигателей осуществляется маслом, поступающим путем разбрызгивания из кривошипной камеры, и единственным и не всегда достаточным средством регулирования количества масла, остающегося на поверхности цилиндра в зоне колец, являются маслосъемные кольца.

Гораздо надежнее смазка поршневой группы осуществляется при принудительной и, что важно, регулируемой подаче с использованием лубрикаторов. Это решение, хорошо зарекомендовавшее себя в двухтактных двигателях фирмы, применено и в двигателях Z40.

В привод лубрикатора встроен механизм, позволяющий изменять подачу масла в зависимости от нагрузки и тем самым уменьшать его расход на частичных нагрузках. От лубрикатора масло подводится по трубкам к нижней части втулок цилиндров, по сверлениям поднимается вверх и выводится на рабочую поверхность в зазор между поршнем и втулкой. Принудительная подача позволила переместить маслосъемное кольцо в нижнюю часть юбки и расположить его в зоне, где втулка цилиндра при всех положениях поршня практически не изнашивается, и это, естественно, существенно улучшает условия работы кольца и его износ. Отмеченные мероприятия стабилизировали и уменьшили расход масла до 0,7-1,5 г/кВтч.

Поршень составной, головка охлаждается маслом, поступающим из верхней головки шатуна. В последней модификации ранее существовавшие полости охлаждения заменены на сверления, обеспечившие интенсификацию охлаждения за счет взбалтывания в них масла (коктейльный эффект).

Асимметричная деформация поршней даже при придании им бочкообразной формы нередко при перегрузках является причиной задиров ЦПГ.

Головной подшипник трехслойный. Основа - стальная, подшипниковый сплав - свинцовистая бронза, рабочий слой (PbCu - Sn) и поверхностное тонкое покрытие Pbln.

Остов двигателя, как это реализуется в большинстве конструкций среднеоборотных двигателей, представляет собой чугунный литой моноблок, с подвесным коленчатым валом. Втулки цилиндров имеют развитые высокие фланцы, охлаждение которых осуществляется водой, движущейся с большой скоростью по сверлениям, в которые вставлены теплоизолирующие трубки, что позволяет избежать переохлаждения рабочей поверхности во избежание сернистой коррозии и в то же время удерживает температуру по всей высоте фланца в диапазоне 125-175°С. Большая часть втулки цилиндра, расположенная в блоке, омывается наддувочным воздухом и не охлаждается, что исключает попадание воды в картерное пространство. В последней модификации двигателя крышка цилиндра, ранее имевшая конструкцию с двойным днищем, заменена на крышку с одним толстым, сверленым днищем. Это позволило снизить температуры и, главное, обеспечить более равномерное их распределение и, соответственно, меньшие деформации днища. Выигрыш - меньшая вероятность появления в днище трещин, и, что чаще встречается, существенно сокращаются деформация (коробление) седел клапанов, потеря плотности посадки клапанов и их прогорание. Интенсивное охлаждение крышки в районе клапанов позволило отказаться от вставных корпусов клапанов. Седла выхлопных клапанов вставные, охлаждаемые, и температура посадочной поверхности тарелки клапана лежит в пределах 360-390°С, температура в центре тарелки 500°С. Клапаны изготовлены из нимоника (никелевый сплав).

Шатуны морского типа, в качестве антифрикционного сплава в мотылевых и рамовых подшипниках используется сплав алюминия с 20% олова. В эксплуатации отмечались случаи фреттинг-коррозии мотылевых подшипников, возникающей при относительном перемещении контактирующих поверхностей вкладыша и постели (тела головки шатуна). К сожалению, эти перемещения всегда присутствуют и обусловлены циклическим характером нагрузок и деформаций. Задача состоит в том, чтобы они были небольшими и не приводили к глубоким повреждениям, которые чаще всего происходят при ослаблении или неправильном затяге шатунных болтов. Известен случай, когда вовремя не обнаруженная фреттинг-коррозия прогрессировала. Произошло проворачивание вкладышей, масляный канал в подшипнике перекрылся и отсутствие поступления масла привело к глубокому задиру подшипника и шейки вала - двигатель вышел из строя на длительный срок.

Практические рекомендации.

При проверке состояния подшипников следить за плотностью их посадки в постелях.

Двухтактные малооборотные судовые двигатели фирмы «Вяртсиля-Зульцер»

Фирмой «Зульцер» за период с 1976 г. по 2000 г. были разработаны и произведены следующие типы двигателей.

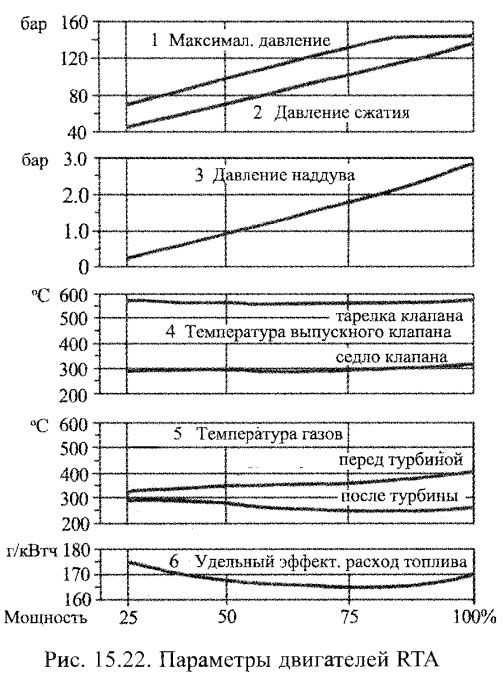

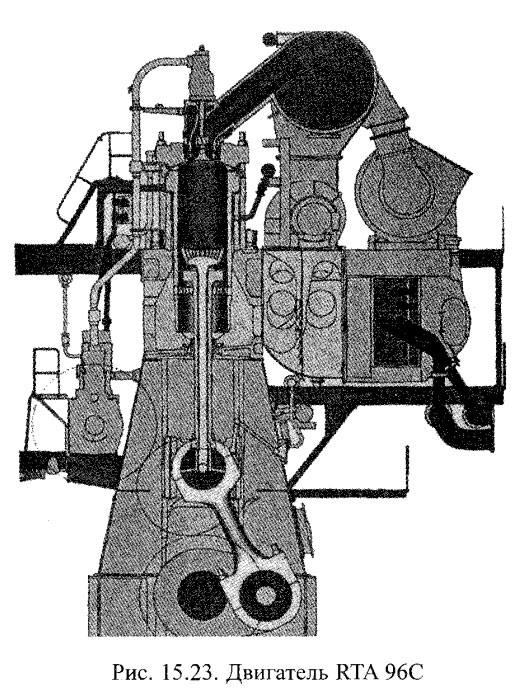

Двигатели RTA

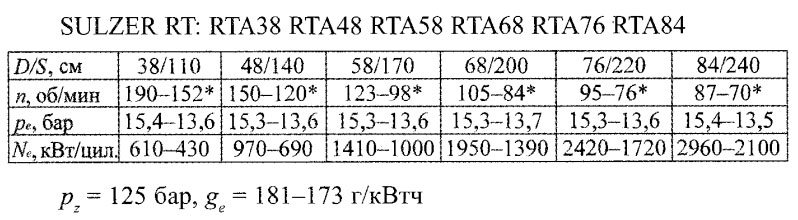

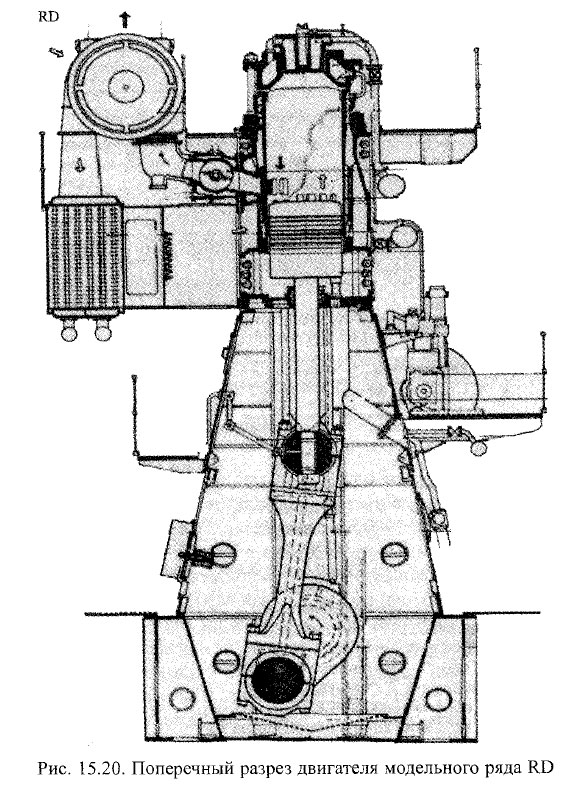

Выпускавшиеся фирмой двигатели с поперечно-щелевой продувкой начиная с 1957 г. (двигатели ряда RD) имели ре = 8,6 бар,рz = 75 бар и ge = 214 г/(кВтч). К 1980 г. в двигателях RLB ре удалось поднять до 12,7 бар, pz увеличилось до 120 бар и расход топлива снизился до 186 г/(кВтч). Дальнейшая форсировка двигателей была невозможна, и фирма «Зульцер» по аналогии с фирмой МАН вынуждена была прекратить дальнейшие работы по модернизации двигателей с поперечнощелевой схемой газообмена (см. рис. 15.20) и прекратить их производство. В 1983 г. был разработан новый модельный ряд RT, имеющий прямоточно-клапанную схему газообмена. В этих двигателях, как это видно из нижерасположенной таблицы, среднее эффективное давление было поднято до 15,4 бар (в последних моделях 19 бар) и удельные расходы топлива снижены до 181-173(163) г/(кВтч).

Следует заметить, что по конструктивным решениям двигатели MAH МС и двигатели «Зульцер» RT во многом схожи. Большое внимание в двигателях RT было уделено повышению ресурса цилиндро-поршневой группы. Была введена двухуровневая подача масла на смазку цилиндров, осуществлено глубокое хонингование зеркала цилиндра, для исключения сернистой коррозии отказались от охлаждения нижней и средней части втулки цилиндра и даже применена изоляция трубок, вставленных в сверления фланцевой части втулки.

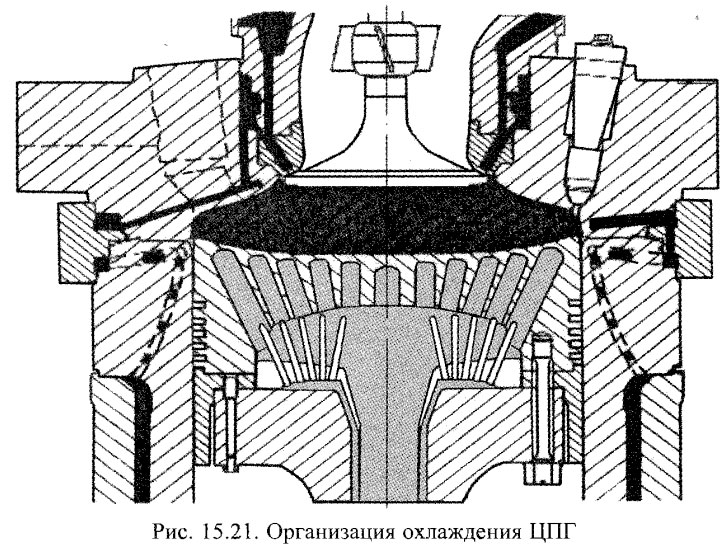

Головки поршней выполнены со сверлениями, в которые охлаждающее масло для интенсификации подается по соплам (рис. 15.21). Рабочая поверхность всех поршневых колец профилирована (см. — Поршневые кольца). На первое кольцо нанесено хромо-керамическое покрытие, на остальных кольцах нанесены покрытия, обеспечивающие хорошую обкатку. Увеличена толщина хромового покрытия канавок поршневых колец. Все это обеспечило хорошую микроструктуру рабочих поверхностей и способствовало увеличению ресурса между моточистками до трех лет.

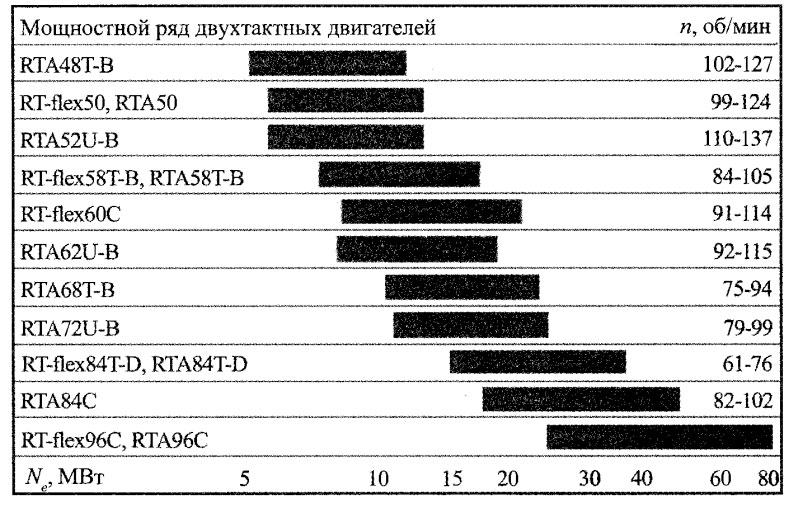

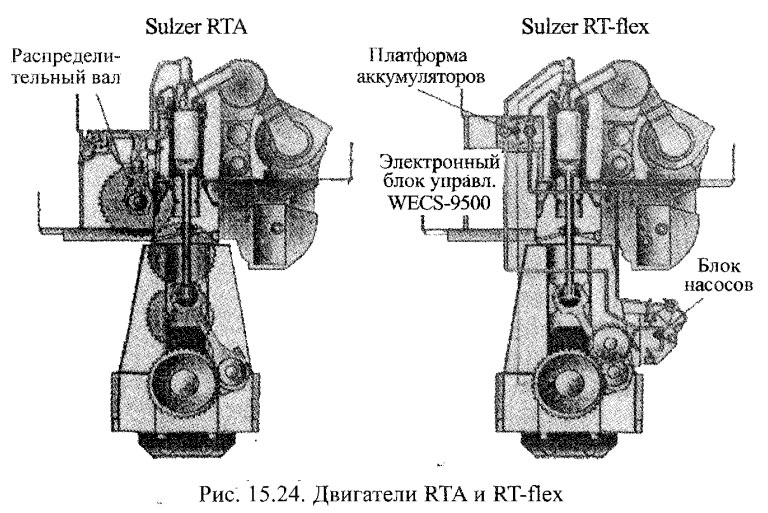

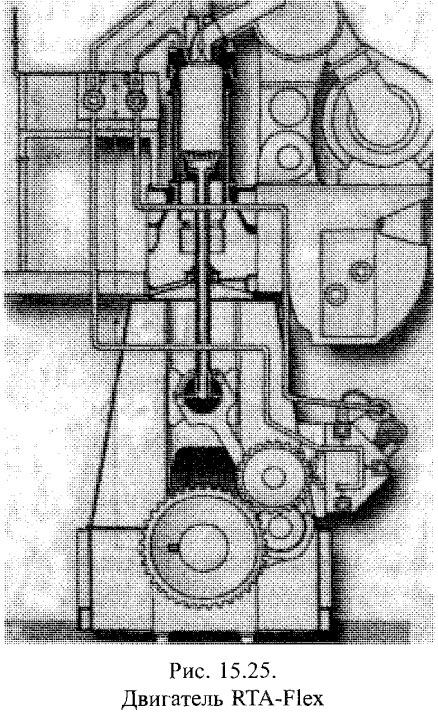

Двигатели с электронной системой управления RT-Flex

Работы по дальнейшему совершенствованию двигателей серии RT привели к внедрению системы электронного управления, и на этой основе был разработан новый модельный ряд двигателей RT Flex.

Параметры первого двигателя RT Flex 50:

- диаметр цилиндра 500 мм;

- ход поршня 2050 мм;

- обороты 99-124 об/мин;

- среднее эффективное давление 20 бар;

- средняя скорость поршня 8,5 м/с;

- удельный расход топлива 171 г/(кВтч).

Задача внедрения электронного управления заключалась в дальнейшей оптимизации рабочего процесса, сокращении вредных выбросов с выхлопными газами и снижении удельного расхода топлива. Электроника позволила повысить гибкость в управлении углом опережения впрыска топлива, законом подачи топлива и их оптимизации на всем диапазоне рабочих режимов.

В новой модификации взамен распределительных валов с приводом традиционных ТНВД и гидроприводов выхлопных клапанов была применена аккумуляторная система топливоподачи и управления выхлопными клапанами, что существенно упростило конструкцию и расширило возможности управления.

Привод гидронасосов, необходимых для подачи масла и сжатия его до 200 бар с последующим использованием его в сервомеханизмах, осуществляется от вала двигателя или от электромотора.

На уровне крышек цилиндров располагаются аккумуляторы сжатого масла (200 бар) и топлива (до 1000 бар).

Давления масла и топлива в аккумуляторах в зависимости от режима могут регулироваться.

Рядом с аккумуляторами располагаются сервоприводы топливных насосов высокого давления и выхлопных клапанов. Реализация управления выхлопными клапанами (система VEC -Variable Exhaust valve Closing) позволила осуществлять раннее закрытие клапанов на режимах малых нагрузок. Это повышает действительную степень сжатия в рабочих цилиндрах и тем самым создает лучшие условия для сгорания топлива и устраняет дымление на выхлопе.

Двигатели фирмы «Катерпиллар»

Фирма «Катерпиллар» (США) является одним из мировых лидеров по производству высоко- и среднеоборотных дизелей и машин промышленного и транспортного применения, а также для использования на судах речного и морского флота в качестве главных и вспомогательных агрегатов. В продаже и сервисном обслуживании заняты 195 дилеров, размещенных на всех пяти континентах.

Гамма мощностей покрывает диапазон от 93 до 16 000 кВт. Все двигатели 4-тактные с газотурбинным наддувом, обладающие высокой надежностью и ресурсом, и предназначены для тяжелых условий эксплуатации (класс двигателей - HEAVY DUTY). Двигатели малой размерности в морском исполнении используются на быстроходных служебных и прогулочных судах, и рассчитаны на использование дизельных топлив. Двигатели большой размерности (3500 и 3600 серий и МАК) устанавливаются на быстроходных паромах, буксирах, траулерах и грузовых судах. Двигатели 3600 серии и МАК могут использовать сырую нефть и тяжелые топлива. В последние годы широкое развитие получили двигатели 3400, 3500 и 3600 серий, конвертированные на работу на природном газе по циклу Отто.

Фирма непрерывно модернизировала двигатели, главное внимание уделяя усовершенствованию рабочего процесса в целях снижения эмиссии вредных составляющих выхлопных газов, а также повышению экономичности и надежности двигателей.

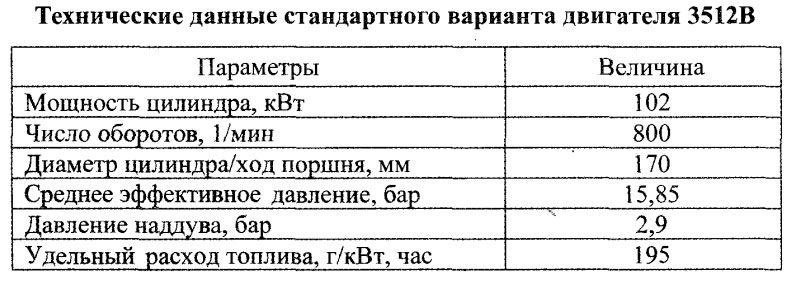

Судовые двигатели 3500 и 3600 серий

Первые двигатели 3500 серии появились на рынке в 1980 г., мощностной ряд покрывал диапазон 507-1417 кВт. В 1995 г. была проведена модернизация - насос-форсунки с механическим приводом и управлением от гидромеханического регулятора скорости были переведены на электронное управление от установленного на двигатель микропроцессора; степень сжатия увеличена с 13,5 до 14; повышены давление наддува и мощность двигателей с 3516 В до 2238 кВт.

Рост тепловых нагрузок потребовал замены цельного поршня на составной - стальная кованая головка и алюминиевая юбка. Охлаждение головки поршня осуществляется маслом, поступающим из общей циркуляционной системы смазки к установленным в картере соплам, из которых струя масла направляется в сверления в юбке поршня, ведущие во внутренние камеры головки поршня. Интенсивное охлаждение головки позволило поднять первое поршневое кольцо, что существенно улучшает эмиссию выхлопа.

Важно отметить, что в двигателях «Катерпиллар», обладающих большими запасами по уровням тепловой и механической напряженности, коэффициент момента, представляющий собой отношение максимально развиваемого момента к моменту на номинальном режиме, в зависимости от исполнения двигателя может достигать 1,2-1,5.

Напомним, что чем выше коэффициент момента, тем выше тяговые свойства двигателя, особенно важные для двигателей буксиров, ледоколов и пр. Увеличение крутящего момента при снижении оборотов достигается увеличением цикловой подачи топлива сверх ее номинальной величины, что обычно ограничивается уровнями тепловой и механической напряженности двигателя. Поэтому высокие тяговые свойства могут быть обеспечены лишь в двигателях, имеющих определенные запасы по уровням напряжений. Здесь существенную роль играет характеристика ГТК, который должен обеспечивать двигатель достаточным количеством воздуха не только на режимах полной мощности, но и в условиях пониженных оборотов и высокой нагрузки. Еще раз отметим, что в конструкцию двигателей «Катерпиллар» такие возможности заложены, и цикловая подача, а с ней и ре по отношению к номинальным значениям увеличиваются ориентировочно в 1,3 раза.

Двигатели последней модификации 3500В имеют электронную систему контроля и управления. Благодаря электронному управлению двигатель 3500В по праву можно отнести к новому классу «intelligent engines». Использование микропроцессора для управления двигателем дает ряд неоспоримых преимуществ. Прежде всего управление двигателем переходит от механического регулятора к электронному. Наличие компьютера позволяет осуществлять связь с двигателем и компьютером в офисе через модем по телефону. Обслуживающий персонал, подключив переносной компьютер (lap-top) к компьютеру двигателя (ЕСМ), может получить информацию о предшествующей работе двигателя за весь период его эксплуатации, содержащую сведения о режимах его работы, параметрах обслуживающих систем и всех случаях нарушений (перегревы, недостаточное давление масла, топлива и пр.). В случае выхода контролируемых параметров за установленные пределы автоматически снижается нагрузка либо двигатель останавливается. Кроме того, обслуживающий механик, используя портативный компьютер, может внести изменения в программу, перенастроив ее таким образом, чтобы двигатель лучше реагировал на условия, в которых он эксплуатируется. Помимо функций диагностики двигателя компьютерная программа осуществляет самодиагностику всей электронной схемы.

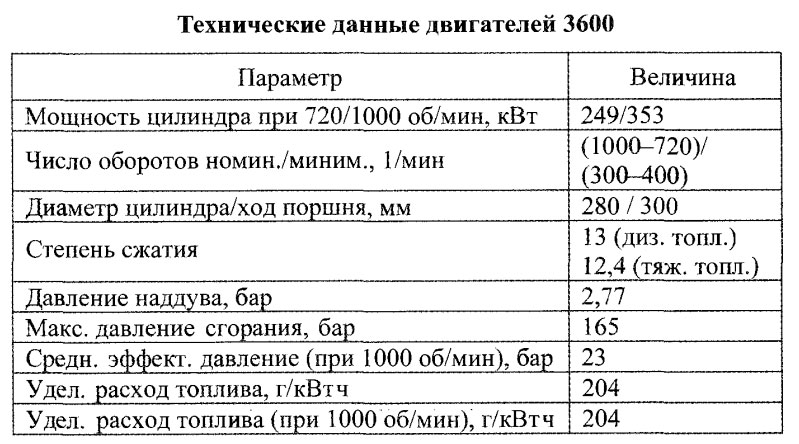

Двигатели 3600 серии

Двигатели 3600 серии производятся в 6, 8, 12, 16 и 18-цилиндровом исполнении. Двигатели 3600, как и двигатели 3500 серии, нереверсивные и комплектуются ВРШ или реверс-редукторами. Впрыск топлива осуществляется насос-форсунками с механическим приводом и механическим или электронным управлением от устанавливаемого в этом случае микропроцессора.

В двигателе 3618 мощность цилиндра увеличена до 400 кВт путем поднятия скорости до 1050 об/мин и рe до 24,7 бар при ps = 3,2 бар.

Особенности конструкции. Двигатель отличается простотой конструкции,основанной на традиционно используемых решениях, и обладает высоким ресурсом.

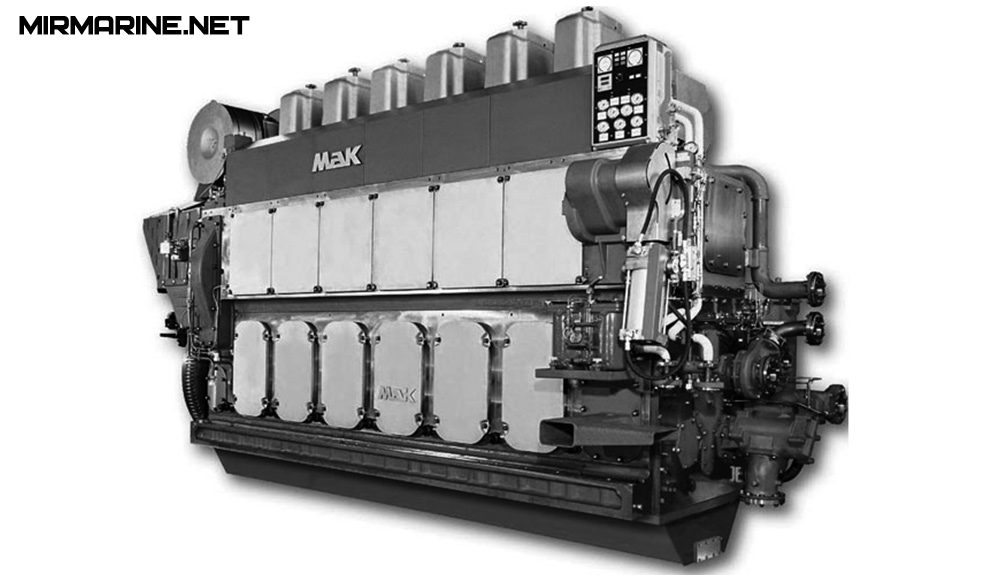

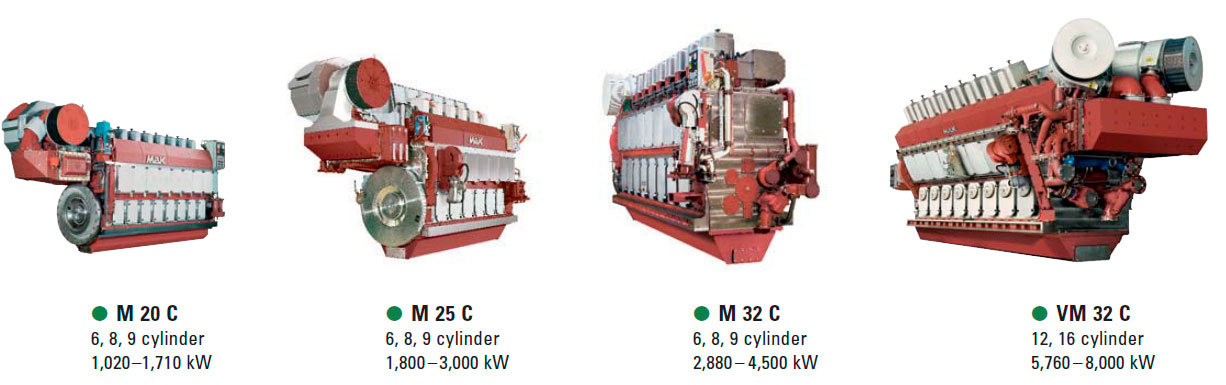

Двигатели МАК - «Катерпиллар» - «Моторен GmbH»

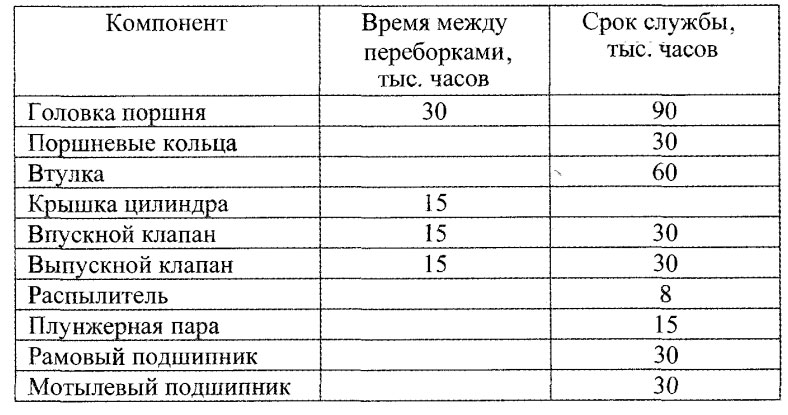

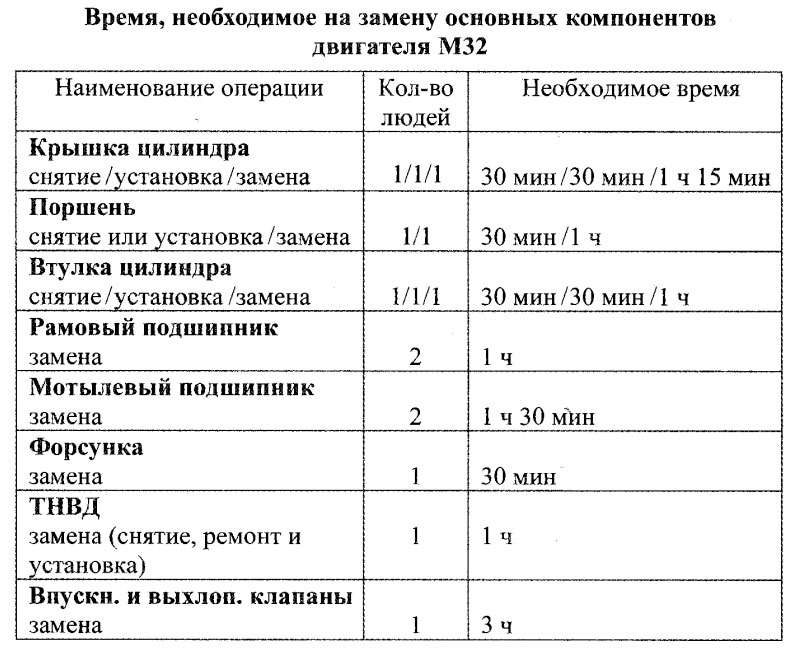

Среднеоборотные, четырехтактные двигатели, известные под маркой МАК, ранее выпускались известным немецким концерном «Круп-МАК GmbH», в 1997 г. акции группы MAK-Motoren приобрела компания «Катерпиллар» и двигатели выпускаются ее подразделением Caterpillar-Motoren GmbH. Мощностной ряд двигателей охватывает 1000-16 200 кВт. Все двигатели с турбонаддувом и могут работать как на дизельных сортах топлив типа MDO, так и на тяжелых с вязкостью до 700 сСт. На судах применяются в качестве главных с приводом гребного винта через реверс-редукторы и для привода генераторов судовых электростанций. Двигатели имеют высокие показатели надежности и моторесурса. Об этом свидетельствуют приведенные данные по ресурсу двигателей М32 (см. табл.).

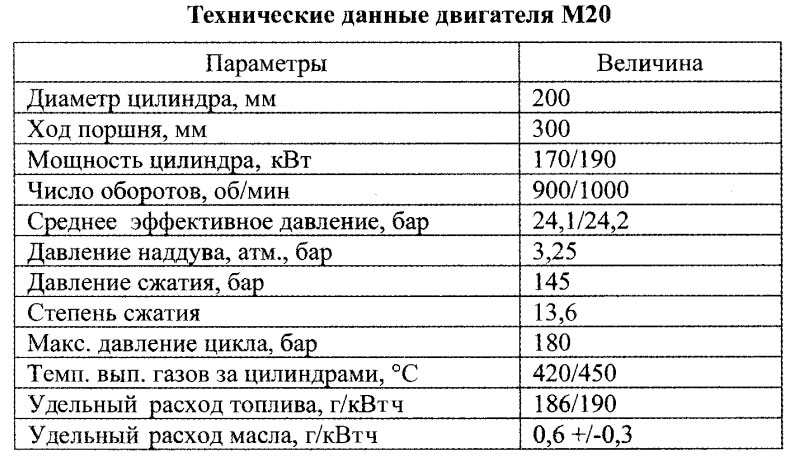

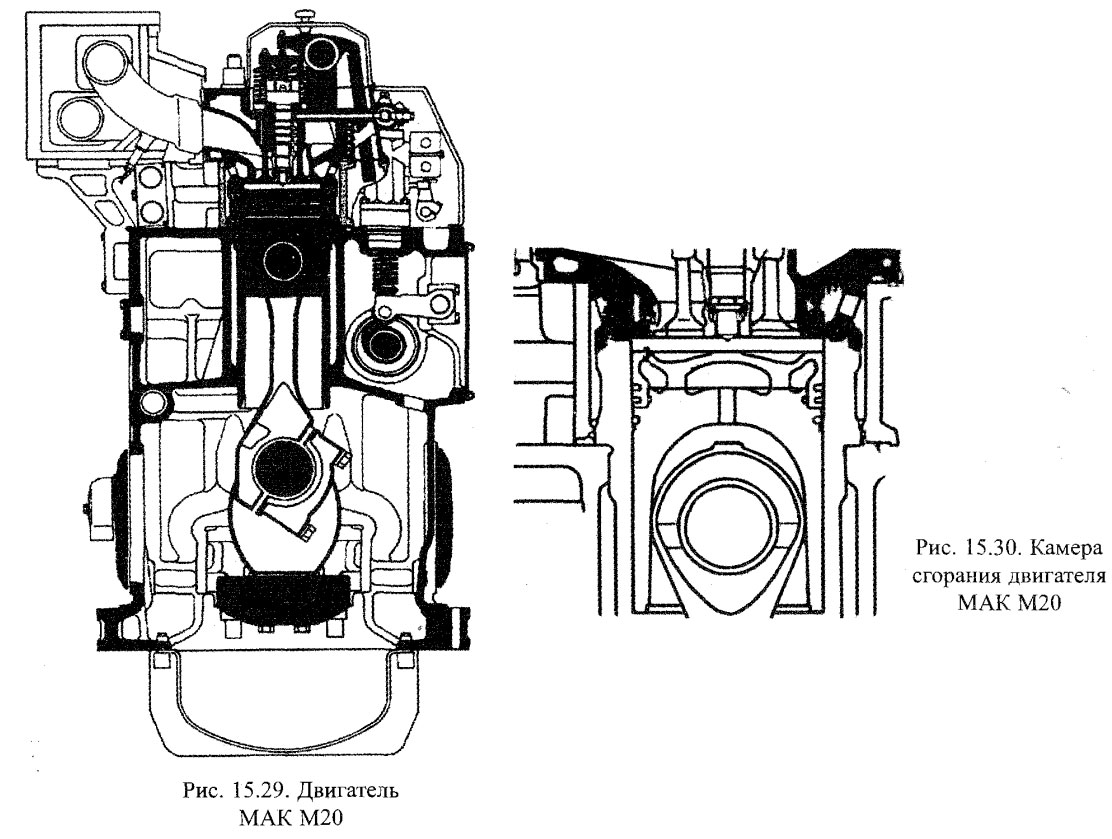

Двигатели МАК М20

Остов двигателя представляет собой монолитный, чугунный, сухой блок-картер. На верхнюю плоскость блока устанавливается высокая рубашка, сверху на нее опирается крышка цилиндра и между ними образована полость охлаждения. Из нее охлаждающая вода переходит в крышку, а часть воды (до крышки) отбирается на охлаждение ГТК. В последней модификации турбокомпрессор не охлаждается, что исключает возможность коррозии его корпуса.

Втулка цилиндра, в ее верхнюю часть устанавливается антиполировочное кольцо, поверхность втулки азотирована, срок службы -60 тыс. часов.

Коленчатый вал цельнокованый, подвесной.

Распределительный вал составной и состоит из секций по числу цилиндров, что существенно упрощает его демонтаж и замену отдельных секций.

Поршень охлаждаемый, составной - головка стальная, юбка алюминиевая (рис. 15.30). В головке располагаются два компрессионных и одно маслосъемное кольца.

Количество цилиндров - 6, 8, 9 в рядном исполнении.

С 1992 г. фирма перешла на длиноходные двигатели с S/D = 1,4—1,5.

Шатун стальной, круглого сечения, нижняя головка с косым разъемом. Вкладыши мотылевых и рамовых подшипников тонкостенные, двух- или трехслойные, применяются также подшипники канавочного типа. В целях облегчения приработки подшипников и защиты шеек вала от задиров, которые могут возникать от возможных несоосностей при его укладке, а также небольших деформаций вала и фундаментной рамы при работе, фирма прибегает к электролитическому покрытию вкладышей мягким цинком или оловом, толщиной несколько тысячных миллиметра. Срок службы подшипников - 30 тыс. часов.

Топливная аппаратура. Форсунки многодырчатые, охлаждаемые маслом, отбираемым из общей системы смазки.

Срок службы распылителей составляет 8 тыс. часов. ТНВД золотникового типа Бош, с регулированием по концу подачи. Привод плунжера ТНВД осуществляется через рычаг с роликом, сидящим на оси с эксцентриком, поворот которой механически связан с тягой управления подачей топлива. Поворот эксцентриковой оси вызывает продольное перемещение ролика рычага относительно топливного кулачка. Перемещение навстречу вращению кулачка приводит к более раннему началу подачи топлива, перемещение в противоположную сторону -вызывает более позднее начало подачи. Аналогичное устройство для изменения угла опережения впрыска применяется также фирмой МАК в двигателях 58/64. Его использование позволяет менять pz в пределах 15 бар.

Турбонаддув ранее был организован по импульсной схеме, в двигателях нового поколения фирма перешла на изобарный наддув. Давление наддува на режиме полной мощности составляет 3,25 бар, температура воздуха за воздухоохладителем 45°С.

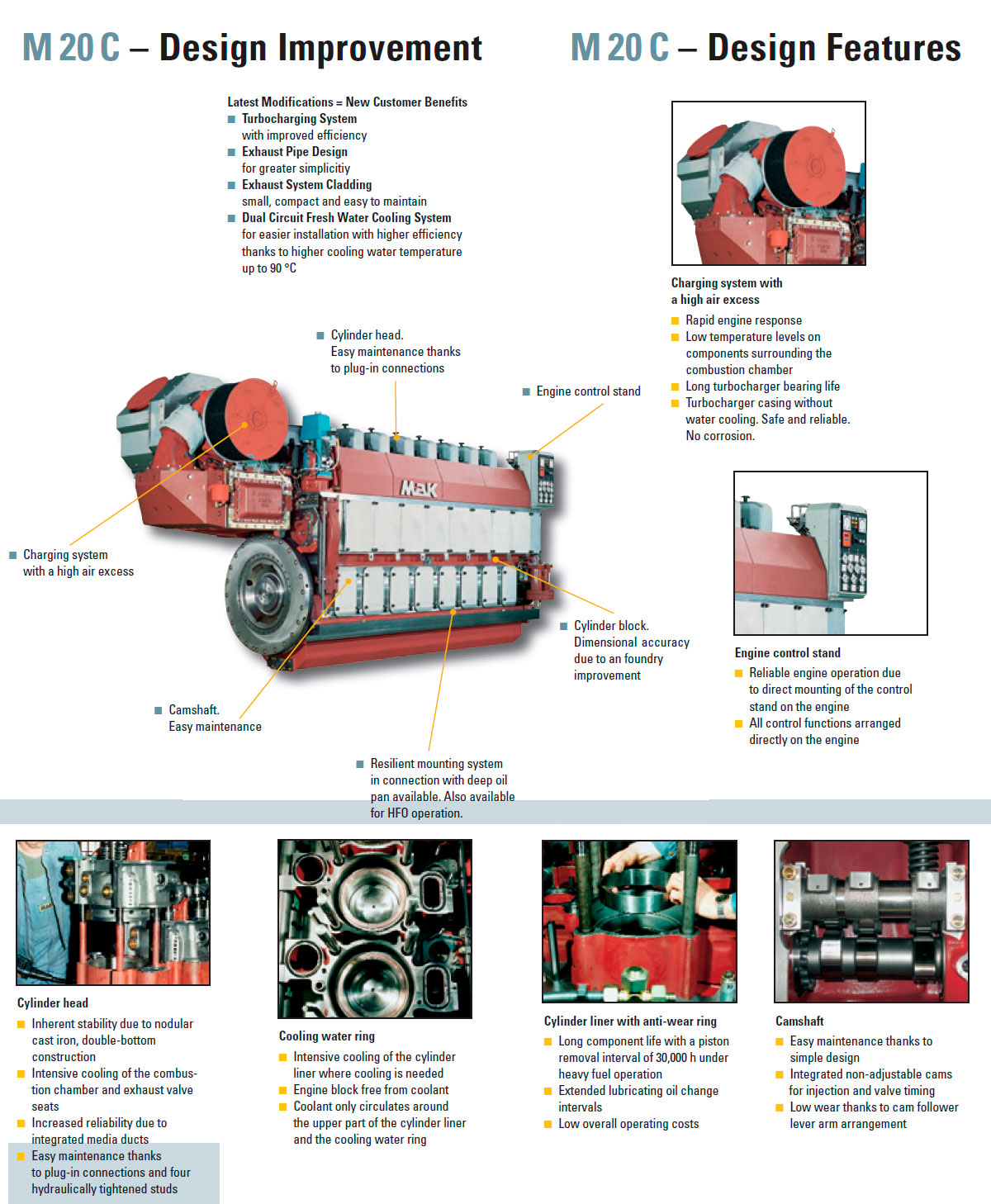

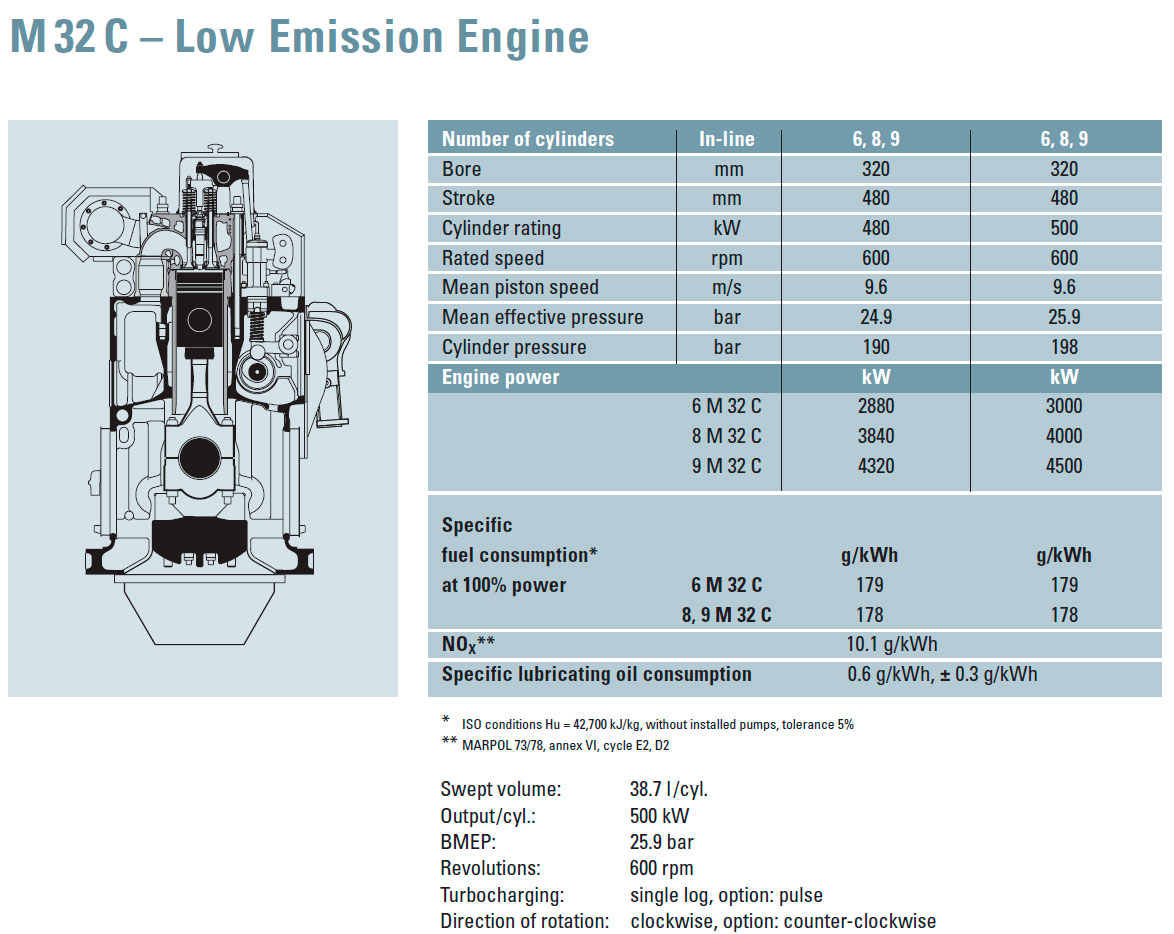

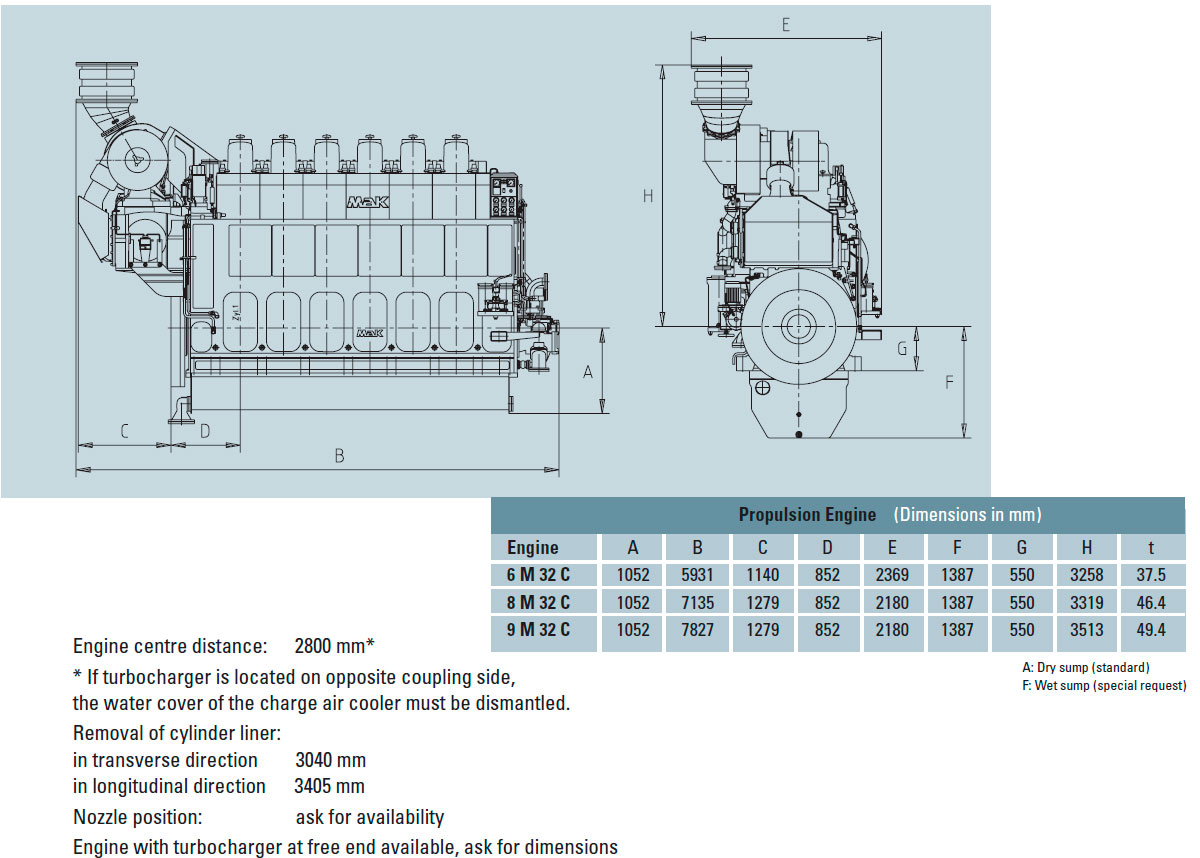

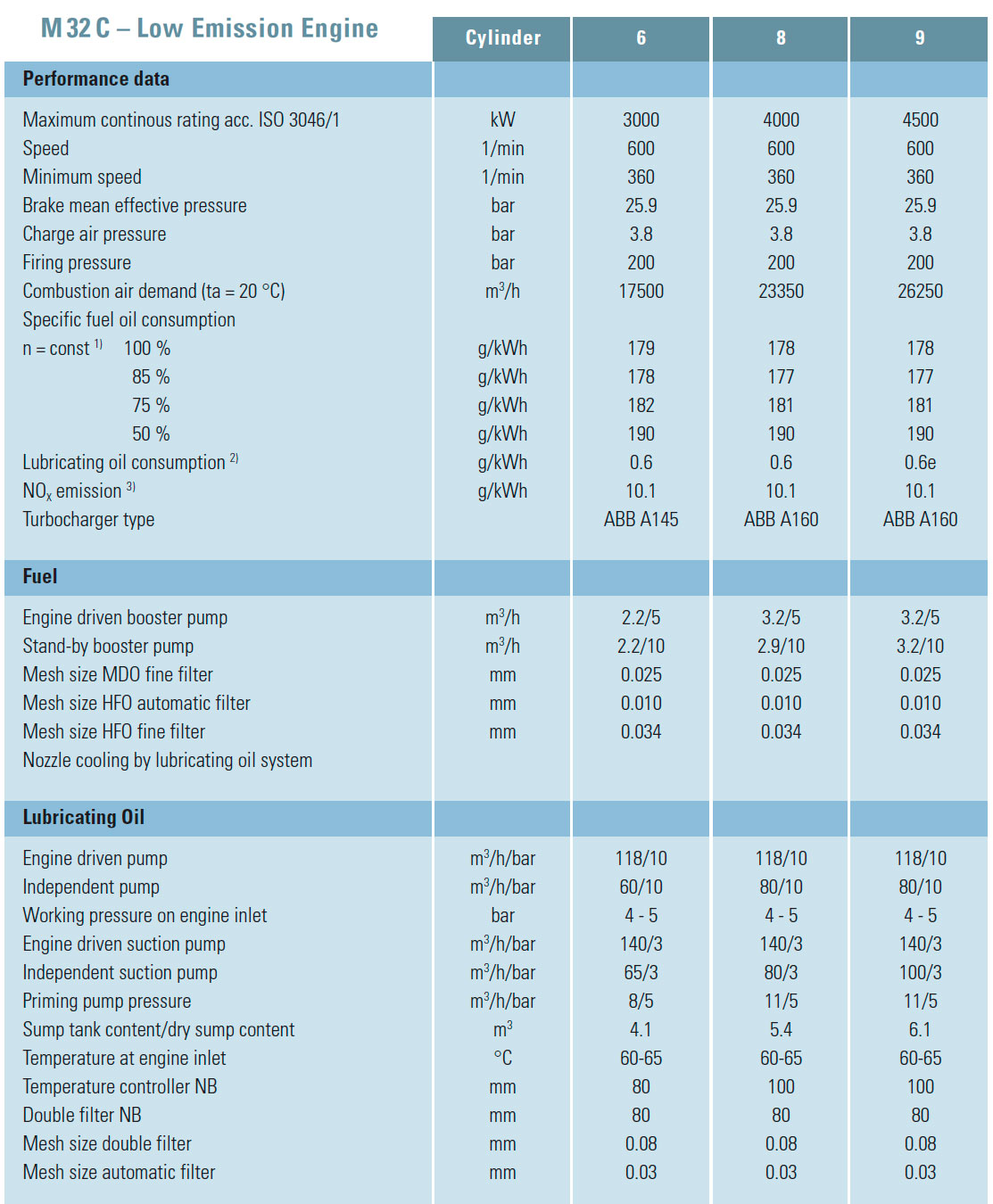

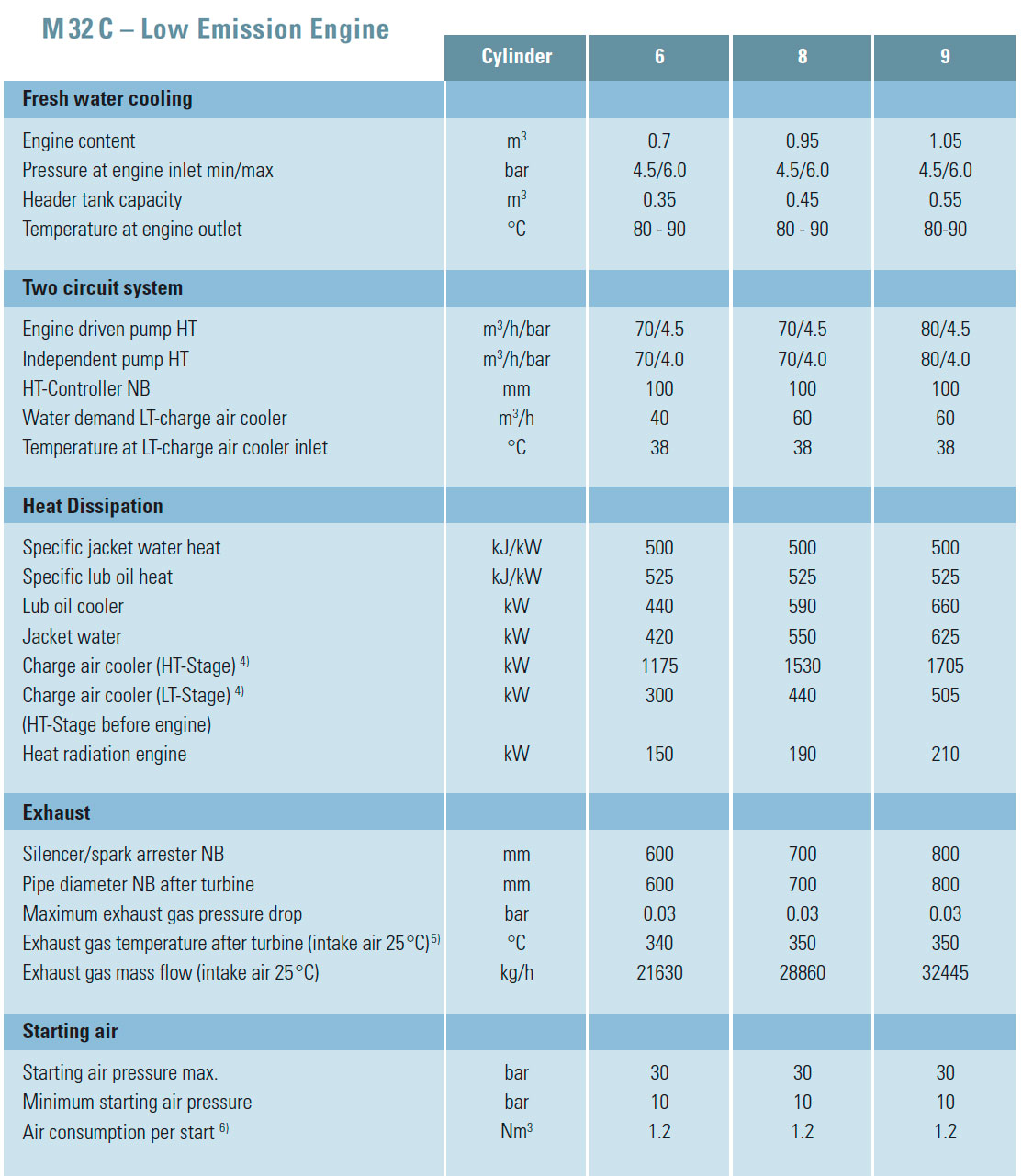

Двигатели МАК М32С

Этот модельный ряд двигателей появился в 2000 г. в итоге модернизации двигателя М32, созданного в 1994 г. Выпускается в 6-, 8- и 9-цилиндровом исполнении (рядные) и с 12, 16 цилиндрами V-образные. Цилиндровая мощность - 480-500 кВт при 720-750 об/мин, ре = 24,9-23,7 бар, pz = 190 бар. Обращает на себя внимание высокий уровень форсировки двигателя - ре близко к 25 бар, максимальное давление сгорания находится на верхнем для данного класса двигателей. Следует ожидать, что и температуры цикла также достигают весьма высоких значений.

Давление наддува на режиме полной мощности составляет 3,25 бар, температура воздуха за воздухоохладителем 45°С.

По своему конструктивному исполнению двигатель подобен ранее выпускавшимся фирмой двигателям МАК20, МАК32 и создавался с использованием опыта их производства и эксплуатации.

К конструктивным особенностям двигателя относится использование шатуна с разъемом стержня с верхней головкой, что позволяет уменьшить монтажную высоту и упростить операции по демонтажу поршня и мотылевого подшипника. Для производства последней операции нет необходимости в демонтаже крышки цилиндра и выемке поршня из цилиндра. Кормовой рамовый подшипник в целях его усиления и упрощения монтажа изготавливается из двух частей. Турбонаддув организован по импульсной схеме, турбокомпрессоры имеют неохлаждаемый корпус, в них применены подшипники скольжения со смазкой от общей системы циркуляционной смазки. Монтаж двигателей на судовом фундаменте осуществляется с использованием патентованных эластичных антивибраторов.

Литература

Судовые двигатели внутреннего сгорания - Возницкий И.В. Пунда А.С. [2010]

Brochure - MaK M20C Presentation / MaK M32C Low Emission Engine [2009 Caterpillar]