Условия работы, нагрузки

Подшипники являются одним из основных элементов двигателей, определяющих их ресурс и надежность.

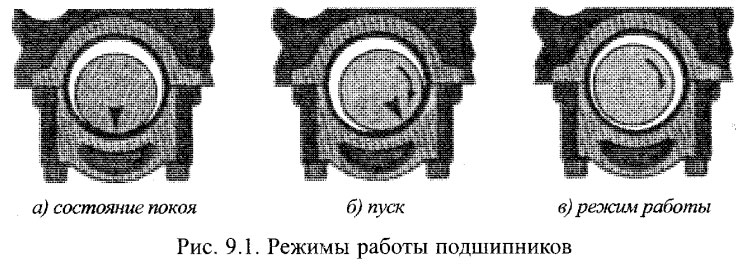

На рис. 9.1 представлены три режима работы подшипников. При неработающем двигателе нагрузка на подшипники определяется массами коленчатого вала, шатунов с поршнями и маховика. Шейка вала (цапфа) при отсутствии вращения под действием сил тяжести кривошипно-шатунного механизма ложится на подшипник, входя в соприкосновение с ним (рис. 9.1а). При пуске двигателя и страгивании шейки с места возникает сухое трение и как следствие - интенсивный износ и нагрев (рис. 9.1 б).

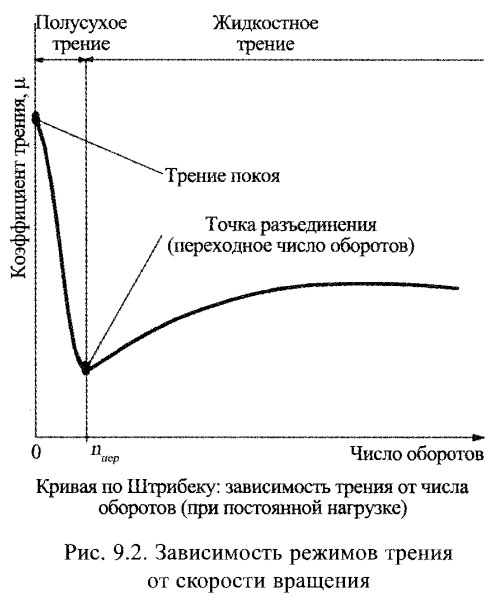

При последующем вращении вала поступающее в зазор масло благодаря силам вязкостного трения затягивается под шейку, и режим переходит в полусухое трение, коэффициент трения уменьшается и при полном отсоединении трущихся поверхностей слоем масла режим полусухого трения переходит в режим жидкостного трения (рис. 9.1 в) — коэффициент трения достигает минимума при n = nпер (рис. 9.2).

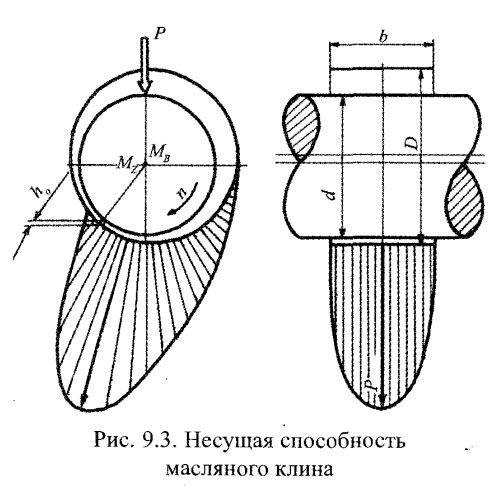

Дальнейший его небольшой рост с увеличением числа оборотов обусловлен ростом сил жидкостного трения. Небезынтересно, что чисто теоретически в условиях жидкостного трения при абсолютно чистом масле можно избежать какого бы то ни было износа подшипников. В создаваемом под шейкой вала масляном клине (рис.9.3) возникают силы внутреннего давления, противостоящие нагружающим шейку силам и разъединяющие трущиеся поверхности (вал всплывает над подшипником). Типичная эпюра давлений в масляном клине показана на этом же рисунке.

На установившемся режиме (постоянство нагрузок и скорости вращения) силы давления в слое масла находятся в равновесии с нагрузкой на шейку, положение шейки стабилизируется, и она вращается в отверстии подшипника с определенным постоянным эксцентриситетом (расстояние от центра подшипника Мв до центра цапфы Мz), определяющим наименьшую толщину масляной пленки h0 и характеризующим минимальное расстояние между шейкой и подшипником. При изменении нагрузки на шейку, а в дизелях нагрузка на подшипники кривошипно-шатунного механизма (КШМ) определяется непрерывно меняющимися в течение рабочего цикла силами давления газов и силами инерции поступательно движущихся и вращающихся масс, центр шейки меняет свое положение, меняется и толщина пленки в зоне масляного клина. Вал то удаляется от подшипника, то приближается к нему, выдавливая масло из зазора. Минимальная величина h0 может достигать 3-5 мкм, что составляет несколько процентов от величины зазора в подшипнике и в большинстве случаев оказывается меньше большинства находящихся в масле частиц загрязняющих примесей (пропускная способность масляных фильтров обычно 12-15 мкм). Их контакт с подшипником неизбежно влечет за собой периодическое возникновение полусухого трения, появление рисок и износ.

Эксплуатация двигателя на режимах высоких нагрузок сопряжена с ростом сил давления газов и, соответственно, ростом нагрузок на подшипники, а это, как только что было показано, провоцирует повышенные износы.

Зависимость минимальной толщины масляной пленки h0min . от величины нагрузки на вал определяется также скоростью вращения вала (n, об/мин) и вязкостью масла. С увеличением скорости вращения и вязкости больше масла нагнетается в зону масляного клина, давление в нем и, соответственно, его несущая способность растут, и шейка вала всплывает вверх.

Выводы.

С износом и увеличением зазора в подшипнике несущая способность масляного клина снижается, h0 уменьшается и возникает опасность появления полусухого трения и прогрессирующего износа. В противоположность отмеченному уменьшение зазора способствует росту несущей способности масляного слоя. Но здесь надо иметь в виду, что для каждого подшипника существует своя критическая величина минимально допустимого зазора, при которой в связи с уменьшением прокачиваемого через зазор масла появляется опасность сокращения количества отводимого от подшипника тепла и как следствие - его перегрев. С повышением температуры в зоне трения вязкость масла в зазоре снижается, а это влечет за собой еще большее снижение несущей способности масляного клина. Пределы уменьшения зазора диктуются также опасностью местных перегревов из-за касания трущихся поверхностей вследствие возможной несоосности положения цапфы в подшипнике, ее овальности и эллиптичности.

Важно учитывать, что высокие износы и даже задиры в подшипниках могут возникать при пуске холодного двигателя, когда вязкость масла высокая и оно благодаря низкой текучести может не успеть достигнуть наиболее удаленных точек смазки. В итоге первые обороты вала могут сопровождаться возникновением сухого или полусухого трения.

Практические рекомендации.

- 1. Не допускать длительной работы двигателей при низких оборотах и высоких нагрузках.

- 2. Не допускать разжижения масла топливом и в случае падения вязкости за допустимые пределы принимать меры к замене масла.

- 3. Чтобы избежать повышенных износов и возможных задиров при пуске - обязательно прокачивать масло перед пуском двигателя.

Конструкции

К конструкции подшипника предъявляют следующие требования: высокая жесткость; обеспечение условий создания масляного «клина»; хороший теплоотвод от вкладышей; минимальные перепады давлений в потоке масла через подшипник (для предотвращения кавитационных разрушений рабочего слоя); антифрикционный сплав должен выдерживать большие ударные нагрузки и давления (максимальное давление на подшипник от действия газовых и инерционных сил в МОД (малооборотные) достигает 14-16 МПа, в форсированных СОД (среднеоборотные) - 16-18МПа); малый коэффициент трения; высокая усталостная прочность; коррозионно-кавитационная и износостойкость; способность поглощать твердые частицы и хорошо прирабатываться.

Материалом для изготовления вкладышей подшипников служит малоуглеродистая сталь марок 10 и 15 или бронза. Вкладыши подшипников МОД обычно заливают баббитом (Б83, Б89 и Б90), а вкладыши СОД средней мощности - бронзой (Бр. СЗО) или алюминиевым сплавом (ACM, А020-1). Для ускорения приработки рабочий слой вкладыша часто покрывают тонким слоем олова, свинца или индия (гальваническим способом).

Подшипники с тонкостенными вкладышами.

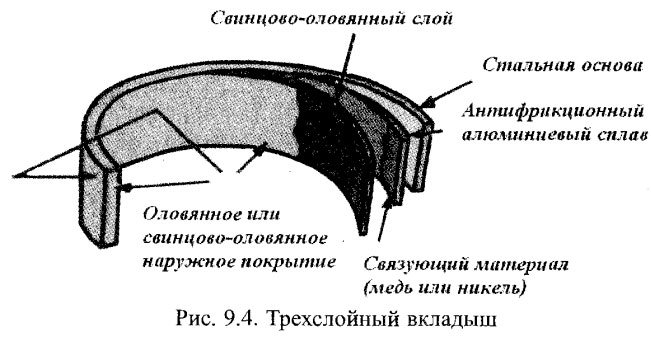

Рост нагрузок на подшипники, вызванный форсировкой двигателей наддувом, требование повышения их эксплуатационной надежности, в частности, увеличения усталостной прочности антифрикционного слоя, вызвали необходимость перехода от традиционно используемых в дизелях старых моделей подшипников с толстостенными вкладышами или с непосредственной заливкой в тело постели к подшипникам с тонкостенными трехслойными вкладышами.

Как известно, антифрикционные металлы должны обладать высокими усталостными характеристиками, хорошей прирабатываемостью, способностью удерживать масло на поверхности, вбирать в себя мелкие механические включения, противостоять задирам и пр. К сожалению, такого металла, который одновременно удовлетворял бы всем вышеперечисленным свойствам, не существует. В новых трехкомпонентных подшипниках перечисленные свойства отдельных подшипниковых сплавов объединены в единую конструкцию, состоящую чаще всего из стальной тонкостенной основы, обеспечивающей прочность и жесткость вкладыша, напрессованной ленты из антифрикционного алюминиевого сплава или свинцовистой бронзы, покрытых электролитически нанесенным тонким слоем меди или никеля (переходный барьер) и поверх него слоем баббита (75% Рb, 14% Sb, 9% Sn) - см. рис. 9.4. Баббит обеспечивает хорошую прирабатываемость, вбирает в себя небольшие твердые включения и препятствует появлению задиров.

Вкладыши вставляются в тщательно обработанную и очищенную поверхность тела подшипника (постель) на глухой посадке.

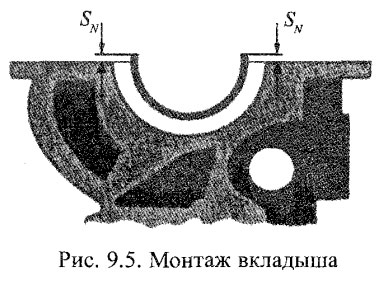

Глухая посадка с натягом необходима для того, чтобы воспрепятствовать проворачиванию вкладышей в корпусе подшипника и обеспечить им цилиндрическую форму и отсутствие каких бы то ни было деформаций в последующей эксплуатации, и хороший отвод тепла. Натяг создается за счет того, что длина окружности верхнего и нижнего вкладышей на определенную величину (SN x 2, рис. 9.5) превышает длину окружности посадочного отверстия постели (при укладке в постель вкладыш должен выступать над ее плоскостью на величину SN).

При монтаже усилием затяга шпилек вкладыши сжимаются, в них в направлении окружности возникают напряжения сжатия, создающие необходимые силы прижатия вкладышей к постелям.

Внимание.

- 1. При монтаже вкладышей тщательно проверять состояние поверхностей постелей и тыльных поверхностей вкладышей. Не допускается наличие грязи, следов коррозии и раковин.

- 2. Затяг шпилек или болтов крышек подшипников обязательно осуществлять динамометрическим ключом или гидравлическим домкратом на величину рекомендованных в инструкции усилий.

- 3. Обязательно проверять величину масляного зазора, используя пластмассовую или свинцовую выжимку.

- 4. Проверка величины натяга в подшипниках двигателей небольших размеров осуществляется путем отдачи болтов крепления крышки с одной стороны и замера образующегося зазора.

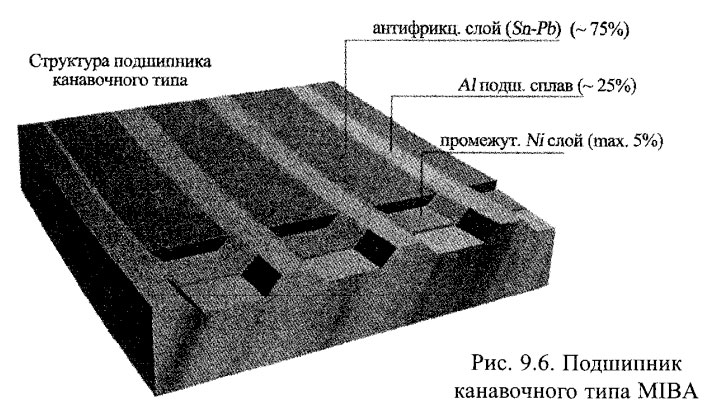

В целях повышения несущей способности подшипников и их надежности фирма «Катерпиллар-МАК» применила подшипники, разработанные австрийской фирмой «Миба». В отличие от широко применяемых трехслойных вкладышей со сплошной заливкой рабочей поверхности мягким сплавом в этом подшипнике (рис. 9.6) мягким оловянносвинцовым сплавом заполнены только созданные в нем канавки, перемежающиеся с более твердыми и износостойкими ребрами из алюминиевого сплава, хорошо несущими нагрузку. Соотношение площадей -около 75% канавки, около 25% алюминиевые ребра и максимум 5% -никелевые перемычки между ними.

Чтобы лучше понять преимущества этого типа подшипников, рассмотрим наиболее типичные причины повреждений подшипников дизелей:

- посторонние частицы, внедряющиеся в подшипник и вызывающие появление рисок и задиров как в самом подшипнике, так и на шейках;

- задиры, возникающие при перегрузках, неудовлетворительном качестве масла и пр.;

- усталостные повреждения с образованием трещин (ударные нагрузки при перегрузках);

- кавитация;

- коррозия;

- ошибки; допущенные при сборке и пр.

В рассматриваемом подшипнике:

- возможность задиров по всей поверхности практически исключается, так как попадающие с маслом твердые включения легко вдавливаются в мягкий слой канавок и в них локализуются;

- канавочная структура и наличие никелевых дамб ограничивает распространение аварийного износа вдоль оси (поперек канавок);

- сплавы подшипника обладают значительно большей коррозионной стойкостью.

При эксплуатации состояние подшипников легко оценивать чисто визуально без применения измерительных средств. Так, если соотношение площадей превышает 50%/50%, такой подшипник в ближайший срок его освидетельствования потребует замены. Появление трещин и выкрашивание отдельных канавок, если они не захватывают больших площадей, то не являются критичными.

Износ и повреждения подшипников

Учитывая, что наименьший опыт накоплен судовыми механиками по эксплуатации современных высоконагруженных многослойных подшипников, в настоящем разделе основное внимание будет уделено именно им, хотя многие из нижерассматриваемых явлений могут быть распространены и на более старые конструкции.

Встречающиеся в процессе эксплуатации повреждения подшипников можно условно разделить на следующие группы:

- износ;

- усталостное трещинообразование и выкрашивание;

- коррозия;

- риски и царапины;

- эрозия и кавитация;

- фреттинг-коррозия и питтинг;

- полное разрушение.

В процессе нормального износа в основном изнашиванию подвергаются нижние половинки головных подшипников, верхние вкладыши мотылевых и нижние вкладыши рамовых подшипников. При этом наибольший износ отмечается в наиболее нагруженных зонах, располагающихся в средней части вкладышей по их окружности, здесь в первую очередь исчезает тонкий приработочный слой оловянного покрытия и проявляются следы финишной механической обработки. Через несколько тысяч часов на наиболее нагруженных участках может износиться оловянно-свинцовистое покрытие, толщина которого обычно составляет 0,015-0,040 мм, и тогда здесь появляется красноватый оттенок нижележащего электролитического слоя меди/никеля. Однако толщина медного слоя очень мала (0,0025 мм) и поэтому чаще виден уже слой алюминиевого сплава.

Ненормальные случаи изнашивания и повреждения подшипников чаще всего вызываются действием следующих причин:

- длительная работа двигателей на режимах высоких нагрузок и оборотов, приводящая к возможному перегреву масла, снижению его вязкости и уменьшению несущей способности масляного клина;

- работа подшипников в режиме граничного трения из-за недостаточного поступления масла (низкое давление в системе, загрязнение масляных каналов);

- несоблюдение сроков смены масла, отсутствие контроля за его качественными показателями (истощение присадок, загрязнение масла продуктами окисления и частицами продуктов изнашивания).

- разжижение масла топливом, попадание в него воды из системы охлаждения и пр.

Статистические исследования фирмы «Катерпиллар» показывают, что причины повреждения подшипников:

- в 40-50% случаев приходятся на наличие в масле загрязняющих примесей, попадание в него твердых углеродистых частиц и продуктов износа;

- в 20-30% - недостаточное поступление масла и снижение его вязкости;

- 20% соотносятся с нарушениями при сборке и использованием некачественных деталей.

Абразивный износ

Абразивное изнашивание чаще всего является следствием попадания грязи при небрежно проведенных работах по очистке двигателя после его переборки и ремонта. Абразивное изнашивание вызывается также попаданием в циркулирующее в подшипниках масло твердых грязевых частиц, под влиянием которых появляются на рабочей поверхности вкладышей риски, царапины, а иногда и глубокие борозды. В последнем случае поверхность выглядит так, как это происходит при задирах из-за недостатка масла, чрезмерно высоких нагрузок и перегрева.

Появление в масле абразивных частиц обусловливается прорывом из цилиндров газов, несущих в себе сажу и отколовшиеся частицы нагара (более мелкие частицы вдавливаются в мягкий поверхностный слой и благодаря этому не приводят к заметным повреждениям). Большая часть механических примесей должна задерживаться масляным фильтром (15-20 мкм), но при загрязнении фильтра открывается байпасный клапан и в двигатель поступает нефильтрованное масло, несущее в себе более крупные частицы. Аналогичные явления наблюдаются при прорыве фильтров.

Адгезионный износ

Адгезионное изнашивание возникает при недостаточном поступлении масла в подшипники, чаще всего вызываемом загрязнением масляных каналов. Причинами могут быть также падение давления масла и существенное снижение несущей способности масляного клина из-за разжижения масла топливом или образования водомасляной эмульсии вследствие попадания в масло воды, увеличения масляного зазора при большом износе подшипника.

Отмеченные явления приводят к контактному изнашиванию «металл по металлу», при котором сначала происходит заполировывание поверхностного слоя, сопровождающееся ростом температур в зоне трения, затем - размягчение антифрикционных сплавов, их утонение вследствие выдавливания, оплавление и их наволакивание на шейки вала.

Расслаивание.

Расслаивание антифрикционных сплавов обычно выражается в отслаивании оловянно-свинцовистого слоя от алюминиевого или алюминиевого от стальной основы вкладыша. Это происходит при многократных деформациях неплотно сидящих в расточке подшипника вкладышей под действием чрезмерно высоких нагрузок. Причиной может быть также появление задира, при котором вкладыш перегревается и алюминиевый слой отрывается от стальной основы. Значительно реже расслаивание возникает в результате технологических нарушений, допущенных при изготовлении подшипников.

Питтинг.

Питтинг, вызываемый электрическими разрядами, обычно возникает при нарушении заземления у двигателей, приводящих генераторы электрического тока, или при производстве сварочных работ. Повреждения характеризуются появлением на вкладышах рисок абразивного износа и язвин точечного характера. Затылки вкладышей также подвергаются питтингу, вокруг которого образуются зоны окисления стальной основы, часто переходящие в цвета побежалости. На шейках вала, исключая зоны маслоподводящих отверстий, иногда также наблюдаются следы питтинга. При распознавании причин повреждений важно иметь в виду, что питтингу под действием дуговых разрядов подвергаются рамовые подшипники, в то время как мотылевые остаются неповрежденными.

Кавитационная эрозия.

Кавитационная эрозия подшипников является следствием образования в них паровых пузырей в зонах низкого давления и их коллапса (разрыва) при затягивании в зоны высокого давления. Давление в масляном слое растет по мере перемещения к нагруженной зоне, и коллапс происходит до того, как пузырек попадает в эту зону (средняя часть вкладыша), и поэтому разрушение размещается за ее пределами, не приводя к серьезным повреждениям подшипников. Обычно кавитационная эрозия возникает при длительной работе двигателя при высоких оборотах и нагрузках и выражается в откалывании частиц алюминиевого слоя, их попадания в зазор и небольшого абразивного изнашивания вблизи коллапса.

Коррозионный износ.

Коррозионный износ возникает как следствие использования сернистого топлива, работы на масле с недостаточным уровнем щелочности, наличия низких температур в системе охлаждения двигателя и пр. Коррозионному износу, прежде всего, подвергаются рабочие цилиндры, поршневые кольца, штоки и направляющие клапанов и, в ряде случаев, подшипники. Повреждение подшипников под действием кислотных соединений проявляется в возникновении в зонах, удаленных от действия высоких нагрузок, повышенного износа и шероховатой поверхности оловянно-свинцовистого сплава.

Фреттинг-коррозия.

Фреттинг-коррозия выражается в выкрашивании частиц металла в зоне контакта под действием усталостных разрушений, вызываемых вибрациями и микроперемещениями контактирующих поверхностей.

Одновременно с фреттингом возникает коррозия. Фреттинг может происходить при достаточно малых скоростях скольжения, когда элементы длительное время находятся в контакте, что затрудняет унос продуктов износа из зоны контакта и тем самым способствует абразивному изнашиванию. Рост амплитуд микроперемещений сопровождается повышением интенсивности разрушения контактирующих поверхностей.

Процесс повреждения поверхности можно условно разделить на три этапа.

Первый этап характеризуется пластическими деформациями и упрочнением верхнего слоя в зоне контакта. Под действием колебательных нагрузок и микроперемещений в этом слое возникают усталостные напряжения. На глубине под поверхностью образуются зоны разрыхленного материала, затем происходит диспергирование верхнего слоя с образованием продуктов изнашивания.

Второй этап характеризуется дальнейшим и более активным процессом усталостного разрушения, сопровождаемого окислением продуктов изнашивания и образованием мелких каверн, в которых они концентрируются и, окисляясь, увеличиваются в объеме. Это приводит к росту внутреннего давления, под действием которого в поверхностном слое образуются микротрещины. На поверхностях присутствует налет продуктов окисления красного цвета (продуктов ржавления).

Третий этап завершает усталостные разрушения корродированных поверхностей. Отдельные каверны соединяются между собой и образуют в зонах контакта относительно обширные поврежденные площади, на которых отмечаются следы микросварки, точечного питтинга и коррозии. Эти явления характерны для тонкостенных вкладышей подшипников на их затылочной части и обусловливаются их перемещениями в постелях при недостаточно плотной посадке в них и под действием циклически меняющихся сил давления газов и сил инерции поступательно движущихся и вращающихся масс. Дальнейшее ослабление посадки вкладышей приводит к их более интенсивным колебаниям, перегреву (температура достигает 700°), сопровождаемому появлением цветов побежалости, а в отдельных случаях и проворачиванию вкладышей. Последнее влечет за собой прекращение поступления масла на смазку подшипника, образование задиров и полный выход из строя как самого подшипника, так иногда и коленчатого вала вследствие глубокого задира его шеек.

Фреттинг-коррозия подшипников среднеоборотных двигателей иногда наблюдается и на внутренней стороне вкладышей. Признаки -появление на рабочей поверхности темных пятен со слабой шероховатостью в зоне контакта шейки вала и вкладыша. Под микроскопом можно обнаружить наличие многочисленных каверн, образовавшихся в результате выкрашивания частиц антифрикционного сплава.

Основная причина возникновения фреттинг-коррозии - наличие микроперемещений между контактирующими поверхностями вкладышей подшипников и их постелью. Поэтому устранение фреттинг-коррозии или, по крайней мере, ее ослабление могут быть достигнуты путем увеличения сил трения между ними и жесткости конструкции. В последних конструкциях форсированных среднеоборотных двигателей повышение жесткости подшипникового узла достигается введением в крепление крышек рамовых подшипников дополнительных связей в виде поперечных стяжных болтов.

Величина сил трения между контактирующими поверхностями в большой степени зависит от того, насколько правильно установлены вкладыши и обеспечена рекомендуемая величина силы затяга шпилек крышек подшипников, от которых зависит требуемое сцепление вкладыша с постелью и надежный теплообмен между ними. Фреттинг-коррозия отмечается также на стыковочных поверхностях элементов остова причина - ослабление затяга гаек соединительных болтов. В соответствии с требованиями Классификационных обществ проверка затяга этих болтов должна осуществляться при очередных освидетельствованиях (раз в четыре года). Это очень мало, опыт показывает, что в современных форсированных двигателях такая проверка должна проводиться каждые шесть месяцев.

Практические рекомендации.

В процессе эксплуатации важно периодически проверять силу затяга болтов и шпилек крепления элементов остова и крышек подшипников, так как нередки случаи их ослабления, создающие условия для ухудшения прилегания вкладышей к постелям и возникновения фреттинг-коррозии. При замене вкладышей проверять величину выступания вкладыша над плоскостью разъема и ее соответствие рекомендациям фирмы.

Усталостные разрушения подшипникового сплава (рис. 9.10) происходят в зоне, где контактные нагрузки наиболее высоки, а толщина масляной пленки минимальна. Трещины появляются под действием циклическидействующих нагрузок сжатия - сдвига поверхностных слоев, вызывающих в них попеременный изгиб и смещение. Направление трещин - поперек подшипника (от края до края). По мере роста числа трещин они смыкаются, и отдельные кусочки сплава и даже алюминия могут выкрашиваться. На поверхности подшипника выкрошенные участки напоминают следы, оставленные на дереве короедом.

Литература

Судовые двигатели внутреннего сгорания - Возницкий И.В. Пунда А.С. [2010]