Кольца служат для уплотнения зазора между поршнем и втулкой рабочего цилиндра. Они подразделяются на компрессионные и маслосъемные. Компрессионные (уплотнительные) кольца помимо функций уплотнения выполняют задачи отвода теплоты от головки поршня к цилиндровой втулке и далее в охлаждающую воду, распределения масла по зеркалу цилиндра, а маслосъемные кольца - для снятия излишков масла, забрасываемого снизу на нижнюю часть втулки цилиндра (тронковые двигатели) и регулирования поступления его на верхнюю часть.

Условия работы, конструкция

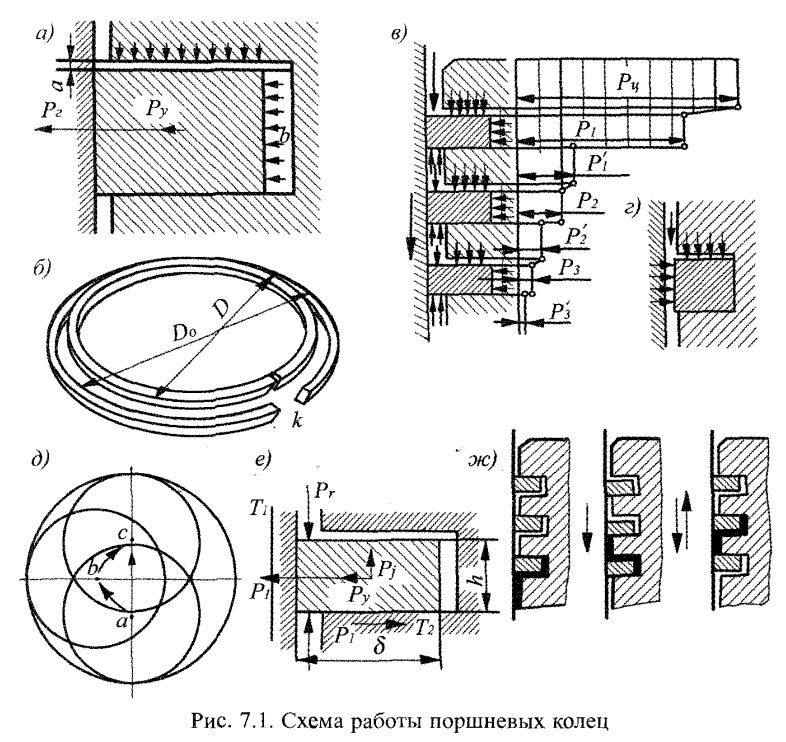

Уплотняющее действие компрессионных колец обеспечивается прижатием их к зеркалу цилиндра и стенкам поршневых канавок и лабиринтным действием пакета колец. К зеркалу цилиндра кольцо прижимается силой собственной упругости и силой давления газов, проникающих через зазор между поршнем и цилиндром в надкольцевое пространство и закольцевое (рис. 7.1а).

Величина удельного давления поршневых колец на стенку цилиндра под действием сил упругости относительно невелика и составляет 0,5-2,0 бар (нижние цифры - малооборотные двигатели, верхние - среднеоборотные). Основной составляющей силы прижатия колец к стенке цилиндра является сила давления газов. Лабиринтное действие колец заключается в перетекании газа через ряд объемов, сообщающихся узкими щелями. Перетекание сопровождается последовательным расширением газов и расходами энергии на вихреобразование и трение.

Как видно из рис. 7.1, давление за кольцами устанавливается в следующей последовательности: за первым кольцом оно ориентировочно равно 0,75 рг, за вторым - 0,20 рг и за третьим - 0,08 рг.

С наибольшей силой к втулке цилиндра прижимается первое кольцо, оно же по этой причине, а также в связи с наличием более высоких температур и ухудшением условий смазки в зоне ВМТ имеет наибольшие износы. Обратное движение поршневых колец внутрь кепов происходит при перекладке поршня в цилиндре под действием меняющей свой знак нормальной силы, являющейся составляющей силы давления газов и силы инерции поступательно движущихся масс поршня.

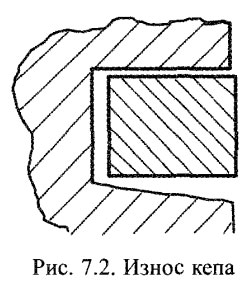

Радиальное перемещение колец. Радиальное перемещение колец приводит к износу как самого кольца, так и нижней поверхности кепа (рис. 7.2).

При износе кепа плотность посадки кольца в кепе нарушается, газы из затылочной части кольца вытекают, и кольцо перестает прижиматься к зеркалу цилиндра. Его уплотняющее действие теряется, происходит прорыв газов и перегрев кольца и кепа. Рост температур кепа создает условия для коксования масла в нем, в последующем приводящее к заклиниванию кольца и полной потере его уплотняющих свойств.

Практическая рекомендация: применять масла с высокими детергентно-диспергирующими свойствами, обеспечивающими существенное снижение нагарообразования.

В современных форсированных двигателях в целях уменьшения износа кепов их рабочая поверхность хромируется. Потеря давления за кольцом вызывает явления коллапса, при котором возникает радиальная вибрация-кольцо ударяется о внутреннюю стенку поршневой канавки, затем разжимается и входит в контакт со стенкой цилиндра. Попеременные удары в конечном итоге приводят к поломке кольца, отмечаемой обычно в его средней части (напротив замка).

Осевое перемещение колец происходит под действием сил давления газов над кольцом и под ним, силы трения по втулке и силы инерции самого кольца. В итоге кольца осуществляют функцию масляного насоса, перекачивая находящееся под кольцом масло вверх, в зону камеры сгорания, где оно сгорает (см. рис. 7.1ж). Чем выше износ ЦПГ, колец и их кепов, тем большие потери масла на угар.

Помимо радиальных и осевых движений, кольца вращаются относительно оси поршня. Вращательное движение вызывается возвратно-угловыми перемещениями поршня при каждом обороте вала двигателя. Под действием нормальной силы ось поршня при перекладке в цилиндре должна переходить из точки а в точку с. В действительности вследствие деформаций механизма движения и допущенных при сборке неточностей поршень при перекладке «перекатывается» в цилиндре из а в с через точку б. Поскольку сила трения по окружности кольца больше силы трения в кепах, то оно перемещается в нем, совершая вращательное движение.

Конструкция. К кольцам предъявляются следующие требования:

- высокие прочность и упругость и их сохранение при длительном воздействии высоких температур;

- равномерное распределение по окружности радиального давления от сил упругости;

- малый коэффициент трения и высокая износостойкость.

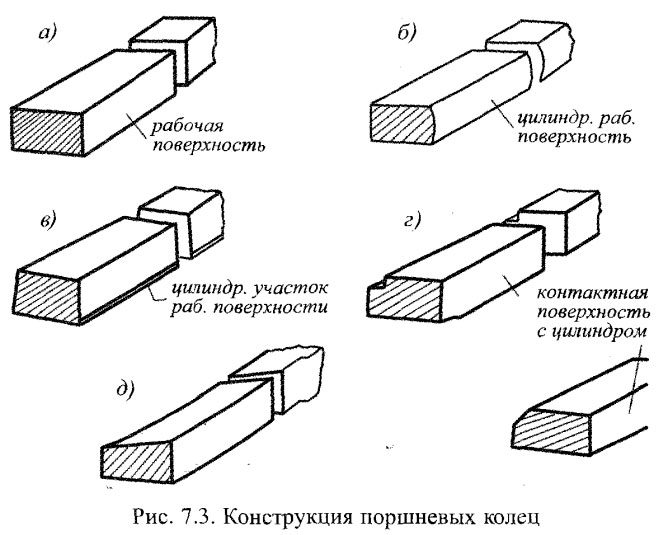

Материал - серый чугун со сфероидальным графитом, с присадкой легирующих элементов. Наибольшее применение в малооборотных и ряде среднеоборотных двигателей находят стандартные прямоугольные кольца (рис. 7.3а). На новых кольцах рабочие кромки обычно слегка закруглены.

Кольцо (рис. 7.36) в отличие от стандартного имеет слегка скругленную рабочую поверхность (поверхность контакта с зеркалом цилиндра). Это обеспечивает линейный контакт с цилиндром в первый период приработки, тем самым предотвращая прорыв газов в местах неполного касания, а в последующем снижает изнашивание верхней части рабочей поверхности кольца. Ускорению приработки колец особенно в цилиндрах с твердым хромовым покрытием служат кольца, рабочая поверхность которых слегка (на 1-2°) скошена, а внизу оставлен узкий цилиндрический поясок (рис. 1 Зв). Представленное на рис. 7.3д кольцо имеет коническую форму. Это позволяет повысить прочность перемычек поршня, а главное, кольцо при своем движении счищает образующийся в канавках нагар и тем самым исключается возможность зависания кольца в слое нагара в канавке. Подобные кольца предпочитают применять в быстроходных напряженных двигателях. Кольцо со скошенными верхними задними кромками благодаря несимметричности сечения под действием появляющейся пары сил при работе скручивается, благодаря чему существенно увеличивается удельное давление прилегания нижней его кромки к втулке цилиндра. Это обеспечивает его быструю прирабатываемость и благодаря появлению масляного клина при движении кольца вверх уменьшает поступление масла вверх, а при движении вниз способствует соскребыванию масла вниз.

В современных форсированных двигателях часто прибегают к повышению износостойкости рабочей поверхности поршневых колец путем хромирования. При этом используется технология, обеспечивающая пористое хромирование для лучшего удержания масла в порах в период приработки. Толщина хромирования достигает 0,5-1,0 мм. Хромирование применяется также для повышения износостойкости нижних полок канавок поршневых колец.

В последние годы стали применять молибденовое покрытие, обладающее отличными противоизносными и антикоррзионными свойствами. Использование этого покрытия открывает возможность применять для изготовления колец высокопрочные и хорошо противостоящие поломке материалы, но, к сожалению, обладающие низкими противоизносными характеристиками.

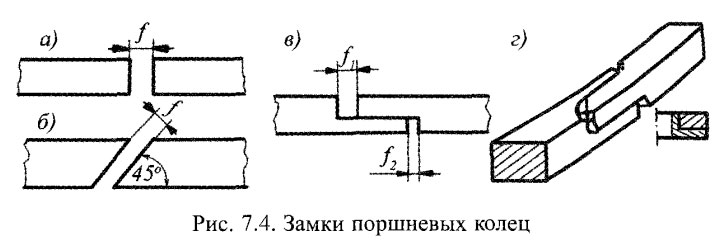

Замки (разрезы) поршневых колец (рис. 7.4). Замок с прямым разрезом наиболее простой и прочный, чаще применяется в высокооборотных двигателях. Замок с косым разрезом (б) является более герметичным и используется в большинстве мало- и среднеоборотных двигателей.

Герметичные ступенчатые (в) или с глухим стыком (г) имеют повышенную уплотняющую способность, но менее прочны и более сложны в изготовлении.

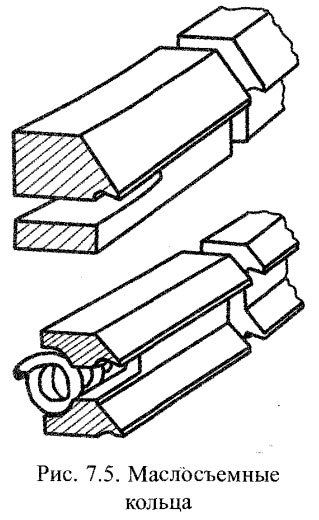

Маслосъемные кольца используются исключительно в 4-тактных двигателях со смазкой разбрызгиванием, при которой излишне большое и нерегулируемое количество масла забрасывается на стенки цилиндров.

В 2-тактных малооборотных двигателях подача масла регулируется с использованием лубрикаторов и поэтому необходимость в маслосъемных кольцах отсутствует.

Задача маслосъемных колец снять лишнее масло с поверхности цилиндра и тем самым сократить его расход. Следует отметить, что из общего расхода масла в двигателе до 90% приходится на его испарение и сгорание.

Работает кольцо следующим образом -при подъеме поршня между кольцом с конусным скосом и зеркалом цилиндра создается масляный клин, который давит на коническую поверхность кольца. Сила давления направлена перпендикулярно к поверхности кольца и раскладывается на две составляющие - одна прижимает кольцо к нижней полке канавки, а другая сжимает кольцо, утапливая его в канавке. Масло остается на зеркале. При опускании поршня кольцо выпрямляется в канавке под действием его сил упругости и пружины (экспандера) и прижимается к поверхности цилиндра. Острая кромка кольца снимает слой масла, и оно отводится через отверстие в кольце и канал в поршне вниз в картерное пространство.

Упругость колец (сила прижатия к втулке цилиндра) определяется технологией изготовления и применяемым материалом и, конечно, зависит от радиальной толщины кольца. Последняя в процессе эксплуатации по мере изнашивания уменьшается, и это отрицательно сказывается на силе прижатия кольца к втулке цилиндра. Так, уже при радиальном износе кольца на 15% сила прижатия уменьшается более чем на 50%. Если к этому еще добавить отрицательное влияние на силу прижатия тепловых перегрузок, которые кольцо испытывало в процессе работы, то потеря упругости окажется еще больше. Потеря упругости является одной из причин коллапса (вибрации) колец, приводящего к весьма серьезным повреждениям двигателя.

Смазка цилиндров, поршней и колец

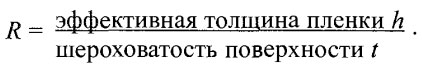

Надежность, износ и уплотняющая способность поршневой группы зависят от наличия на поверхностях скольжения эффективной масляной пленки. Толщина пленки по ходу поршня существенно меняется - от 1-2 мкм в районе ВМТ до 12-15 мкм внизу цилиндра. От того, какой устанавливается режим смазки и трения между кольцом и втулкой цилиндра, зависит величина их износа и эксплуатационный ресурс.

Рис. 7.6 иллюстрирует зависимость коэффициента трения от параметра R, определяемого отношением расстояния между трущимися слоями h, и высоты неровностей поверхностей t:

Если R=1 или меньше, то это означает, что поверхности находятся в непосредственном контакте и имеет место режим сухого трения, сопровождаемого чрезвычайно большими износами, задирами и пр.

Если давление в масляном слое между кольцом и втулкой увеличивается, то, как это видно из графика, устанавливается пограничный режим смазки, а по достижении R = 5-10 режим переходит в гидродинамический. Контакт между трущимися поверхностями осуществляется через слой масла, коэффициент трения снижается до минимума.

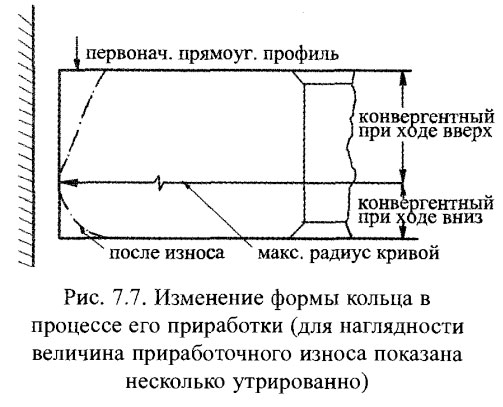

Задача поршневых колец создавать и поддерживать подобный режим, когда R больше 10. Величина этого параметра зависит от сил, определяющих контакт кольца с втулкой, скорости движения кольца и вязкости масла между компонентами трения. Скорость движения меняется от нуля до максимума и обратно к нулю. Непрерывно меняются направление движения и давление за кольцами, определяющее силу их прижатия к зеркалу цилиндра. Вязкость масла в районе ВМТ минимальна, так как здесь действуют высокие температуры, ближе к НМТ вязкость значительно выше. В этой связи параметр R удерживать на одном уровне > 10 практически невозможно. Только в середине хода поршня он может достигать 10, здесь отмечаются и минимальные износы втулок цилиндров. В поддержании достаточно толстой пленки масла существенную роль играет форма рабочей поверхности поршневого кольца. Небезынтересно отметить, что поршневое кольцо, имевшее первоначальную форму прямоугольника, в процессе приработки и последующей работы в цилиндре по мере износа приобретает форму, представленную на рис; 7.7. Здесь мы видим, что при движении кольца вверх работает верхняя коническая часть, под которой создается масляный клин, отжимающий кольцо внутрь канавки и не дающий ему соскребывать масло с поверхности цилиндра. При движении вниз работает нижняя коническая часть, выполняющая ту же роль, что и верхняя.

Замечание: при установке новых колец отдельные механики вручную припиливают фаски, что неверно, так как кольцо само в процессе приработки приобретет оптимальную форму. Ручная припиловка с помощью напильника может только ухудшить последующую работу кольца.

Возвращаясь к вопросу оптимизации режимов смазки, еще раз отметим, что толщина и состояние масляной пленки зависят от количества подаваемого на смазку ЦПГ масла, работы маслосъемных колец, растаскивания масла компрессионными кольцами и его испарения и выгорания, особенно интенсивного в районе ВМТ. Здесь обычно в связи с нехваткой масла создаются условия полусухого трения и вызванные этим высокие износы. На остальной части втулки, как уже отмечалось, имеет место гидродинамический режим смазки и скорости износов должны лежать в пределах 0,02-005 мм/1000 часов. Одним из условий существования масляной пленки на стенках цилиндра и на поверхности колец является плотность прилегания колец к втулке, исключающая прорыв газов.

Смазка существенно затрудняется или нарушается там, где имеется пропуск газов - независимо от того, вызван ли он износом цилиндров или нарушениями в работе колец. В местах прорыва газов масляная пленка перегревается, окисляется и сгорает. Что способствует коррозионному и эрозионному изнашиванию. Признаком прорыва газов является потемнение соответствующих участков кольца, образование лаковых отложений на зеркале цилиндра, а в последующем продольных полос повышенного износа .

Особенно большое влияние оказывает пропуск газов через первое кольцо, в меньшей степени - утечки через остальные кольца. В принципе, сечение для прохода газов всегда имеется, особенно через открытые замки колец. Поэтому смазка концов колец и участков следующего кольца, расположенного под замком, всегда нарушается или становится недостаточной.

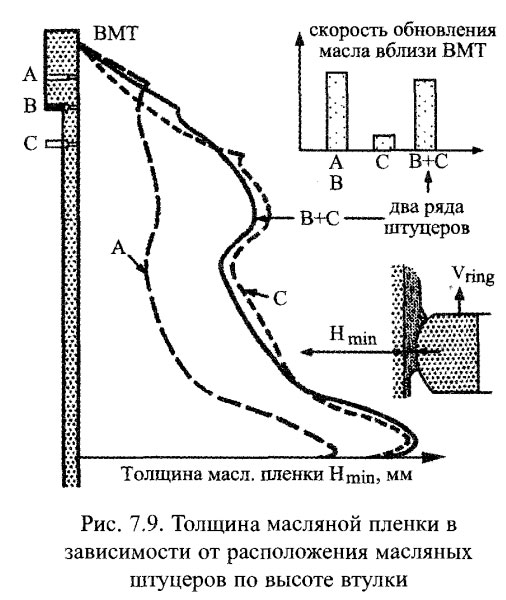

В целях улучшения смазки в зоне ВМТ фирма «Зульцер» проводила эксперименты по выбору высоты расположения масляных штуцеров по отношению к ВМТ и пришла к выводу, что наилучший вариант смазки обеспечивается при расположении штуцеров в два ряда В + С (см. рис. 7.9). Положение штуцеров в позиции А дает несколько большую толщину пленки в районе ВМТ, но значительно ухудшается смазка в средней части хода поршня. Поэтому было принято решение установить на втулках двигателей RTA два ряда штуцеров в В и С.

В общем случае расход масла в процессе эксплуатации двигателя зависит от:

- износа колец, потери их упругости;

- износа поршня и особенно поршневых канавок;

- износа втулки рабочего цилиндра;

- качества смазочного масла;

- тепловых и механических нагрузок, определяемых преимущественным режимом работы двигателя.

Нарушения в работе колец

К наиболее серьезным нарушениям в работе колец относятся их заклинивание и поломка, нередко приводящие к следующим весьма серьезным последствиям:

- усиленный пропуск газов и как следствие - повышение температуры поршня, стенок цилиндра, находящегося на них масла;

- выдувание с поверхностей масла, интенсификация локальных износов и повышенный расход масла;

- снижение компрессии и ухудшение процесса сгорания, увеличение расхода топлива.

Заклинивание колец вызывается отложениями клейких продуктов окисления масла со слабой детергентно-диспергирующей способностью в канавках поршня. Эти отложения, сперва вязкие и клейкие, затем становятся тестообразными и твердыми. Они препятствуют свободе перемещения колец. Сперва подвижность их ограничивается и, наконец, совершенно прекращается. Заклинивание сначала начинается в каком-либо одном месте, затем распространяется по периметру кольца. Заклинившее кольцо все больше вдавливается в канавку, располагаясь заподлицо с наружной поверхностью поршня и таким образом теряя свою уплотняющую способность. В коксообразовании участвует и неполностью сгоревшее топливо, что обычно отмечается при работе на тяжелых высоковязких топливах.

Заклинивание колец может также вызываться чисто механическими причинами:

- недостаточный зазор между кольцом и канавкой по высоте;

- деформация канавки, вызванная деформацией головки поршня под суммарным действием тепловых (особенно) и механических нагрузок (это было типично для поршней двигателей МАН с контурными схемами газообмена).

Поломка колец обычно наблюдается у двухтактных двигателей с контурными схемами газообмена при попадании концов колец в окна (недостаточное запиливание колец в районе замка, исчезновение вследствие износа проточки цилиндра в зоне окон); в четырехтактных двигателях с высоким уровнем форсировки и работающих на тяжелых топливах. Поломку колец можно обнаружить по снижению компрессии, ухудшению сгорания и повышению температуры выхлопа в соответствующих цилиндрах.

Поломка кольца реже происходит в спинке, хотя здесь действует наибольший изгибающий момент. Если поломка не сопровождалась появлением на рабочих поверхностях кольца следов значительного пропуска газа или его заедания, то поломка в спинке могла произойти из-за наличия порока в металле или трещины, образовавшейся при неаккуратном одевании кольца на поршень.

Как правило, на практике отламываются короткие куски кольца в районе замка. Если это осталось незамеченным и двигатель продолжает работать, то снова отламывается короткий кусок и т.д. Таким образом, в последующем можно обнаружить в одной канавке ряд коротких кусков кольца. Эти куски, будучи свободными, могут вызвать серьезные повреждения торцевых поверхностей канавок. В поршнях из алюминиевого сплава под действием сил инерции они пробивают тело канавок и, попадая в зазор между поршнем и цилиндром, могут вызвать заклинивание поршня, деформацию или поломку шатуна. Попадание осколков в камеру сгорания приводит к повреждению клапанов, огневого днища крышки цилиндра.

Поломке колец способствуют следующие, часто совместно действующие факторы:

- на поршне: неплоские торцовые поверхности канавок вследствие износа; перекос этих поверхностей по отношению к оси поршня вследствие коробления от нагрева;

- в цилиндрах: большой износ, появление ступенчатого износа вблизи ВМТ;

- на кольцах: слишком высокая температура колец и потеря упругости, недостаточная смазка и местное пригорание; резкое повышение давления сгорания.

К поломке колец может приводить действие следующих сил.

В плоскости кольца: силы сжатия, вызванные слишком малым зазором в замке и ударами концов кольца друг о друга; силы ударов концов кольца по дну канавки или по стенке цилиндра при вибрации колец (коллапс). Зазор в замках колец, если он вначале был установлен очень малым, при повышении температуры вследствие сухого трения при недостатке масла может настолько уменьшиться, что это приведет к взаимному соприкосновению концов кольца и ударам.

Перпендикулярно к плоскости кольца: ударная посадка колец на торцевые поверхности канавок при резких повышениях давления в цилиндре (жесткое сгорание), изгиб вертикальными составляющими сил давления газов при неплотной посадке колец на торцевые поверхности кепов (проверьте состояние кепов), тарельчатый прогиб или скручивание колец из-за неравномерного в радиальном направлении распределения давления газов на торцевые поверхности (при слишком большом вертикальном зазоре кольца в кепе). Иногда даже наблюдается остаточная деформация колец, принимающая тарельчатую форму.

Распределение давлений внутри лабиринта колец также влияет на их поломку, в частности - на поломку нижних колец. Так, в двухтактных двигателях западанию колец в окна служит давление газов, создавшееся в поршневой канавке в момент прохождения кольцом окон.

Как уже отмечалось, изменение давления в первой канавке следует за изменением давления в цилиндре, почти повторяя его; наоборот, давление в других канавках, как известно, тем больше сдвинуто по фазе, чем ниже расположено данное кольцо и чем больше объем канавки за кольцом. Таким образом, может случиться, что в объеме канавки за первым кольцом, при достижении им окон, практически нет давления, в то время как давление в канавке за третьим кольцом только достигло своего максимума.

В итоге именно третье кольцо будет вдавлено в окно и, в конечном счете, сломается.

У 4-тактных двигателей из-за фазового сдвига волны давления внутри лабиринта колец кольцо, расположенное внизу, может оказаться разгруженным от давления газов в его затылочной части, и это может привести к его вибрации (коллапсу) и вызванной ею поломке. На нижеприведенном рисунке показаны примеры, по которым легко оценить состояние поршневых колец.

Практические рекомендации.

По окончании приработки рабочая поверхность колец должна приобрести полированную поверхность (кольцо вверху рисунка), аналогичная поверхность должна быть и у нижней плоскости канавки поршня.

Профиль кольца должен приобрести бочкообразную форму.

Если с течением времени масляная пленка частично исчезает и на зеркале цилиндра появляются сухие участки, последние и поверхность колец под действием трения и нагрева упрочняются и подвергаются микрозадирам. На них появляются темные пятна, зеркальная поверхность нарушается (кольцо второе сверху).

В случае появления обширных микрозадиров на кромках колец могут появиться острые заусенцы (кольцо третье сверху). Поверхность с микрозадирами, признаком которых являются вертикальные полоски, становится относительно твердой и может привести к интенсивному износу цилиндров. С увеличением подачи масла на смазку цилиндра может начаться восстановление, поврежденные участки медленно исчезают и по краям кольца появляются мягкие приработанные участки (кольцо четвертое сверху). При затягивании на рабочую поверхность колец твердых частиц нагара, отколовшихся с перемычек или боковой поверхности поршня над кольцами, на ней образуются довольно глубокие риски, провоцирующие прогрессивный износ и нагрев (см. рис. 7.10).

- Поршневые кольца - поршень и втулка цилиндра являются основным элементом двигателя, от которого зависят его надежность, долговечность и экономичность. Особо тщательно следите за их состоянием и соблюдайте все требования двигателестроителя.

- Периодически проверяйте подачу масла на зеркало цилиндра, не допускайте «сухого» состояния колец и поршней, равно как и излишне большой подачи. Это приведет к нагарообразованиям и последующим абразивным износам.

- При смене колец проверяйте состояние кепов и при большом их износе не пытайтесь устанавливать в них новые кольца -уплотнения цилиндра не достигнете, а скорая поломка колец гарантирована.

- При одевании колец на поршень растягивайте их только на величину, которая позволит одеть кольцо. Большее растяжение приведет к образованию трещин, которые Вы можете не заметить, но при работе кольцо сломается.

- ПОСЛЕДНЕЕ - не экономьте на стоимости колец при их заказе, от их качества слишком много зависит. Покупайте оригинальные кольца только ведущих фирм.

Литература

Судовые двигатели внутреннего сгорания - Возницкий И.В. Пунда А.С. [2010]