ФУНДАМЕНТНАЯ ПЛИТА

Фундаментная плита сделана из одной или более секций в зависимости от количества цилиндров. Если имеется две или более секций, то они соединяются вместе болтами. Фундаментная плита содержит две приваренные продольные балки (girders) и несколько поперечных балок, которые держат рамовые подшипники.

Рамовые подшипники имеют стальные вкладыши, покрытые подшипниковым металлом, см. статью «Подшипники – конструкция, требования». Каждый рамовый подшипник имеет одну или две крышки главного подшипника, которые крепятся с помощью шпилек и гаек, закручиваемых с помощью гидравлических инструментов. Фундаментная плита устанавливается с аксиальным демпфером вибрации, см. также статью «Укладка и центровка рамовых подшипников».

Морские двигатели (за исключением приводных (geared) морских установок). Конец кормовой части фундаментной плиты содержит упорый подшипник.

Стационарные двигатели (включая приводные морские установки). Фундаментная плита включает направляющую (guaide bearing)

РАМОВАЯ КОНСТРУКЦИЯ (FRAMEBOX)

Рама прикручена болтами сверху фундаментной плиты. Подобно фундаментной плите рама состоит из одной или более секций. Вместе фундаментная плита и рама образуют картер двигателя. Рама крепится со стальными дверями, для доступа к крейцкопфу и к подшипникам - главному и пальцам кривошипа.

Для каждого цилиндра рама оборудуется врезной (slotted) трубой, к которой крепится выходная масляная труба охлаждения поршня. От врезной трубы охлаждающее масло поступает через выпускную трубу к масляному поддону фундаментной плиты. Оборудование для локальной проверки температуры, потока масла и сигнализации устанавливается в связи с выходной трубой, см. статью «Меры безопасности и информация по двигателю».

ФУНДАМЕНТНЫЕ БОЛТЫ

Фундаментная плита, рамовая конструкция и цилиндровая рама крепятся вместе с помощью фундаментных болтов, образуя один блок.

ОПОРНАЯ ПОВЕРХНОСТЬ ДВИГАТЕЛЯ (ENGINE SEATING)

Относительно посадки двигателя для специальных двигателей необходимо обращаться к специальным инструкциям поставщика.

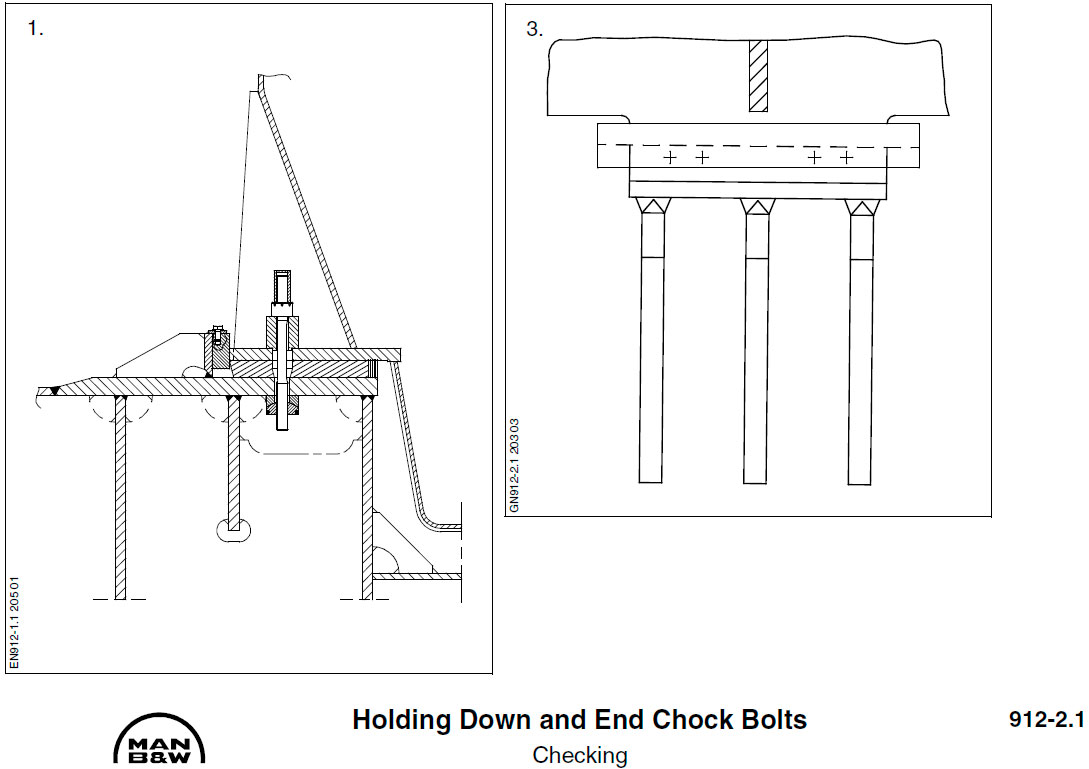

Проверка анкерных и концевых болтов

Примечание: Гидравлические джеки, используемые для затяжки анкерных болтов, маркируются - For: Holding down bolts. Большие джеки, используемые для затяжки болтов концевых (end chock) маркируются - For: End chock bolts.

Гидравлическая затяжка анкерных болтов выполняется, как указано в статье «Основные инструменты». Нормальное давление затяжки приведено в Data, а также выбито на инструменте затяжки.

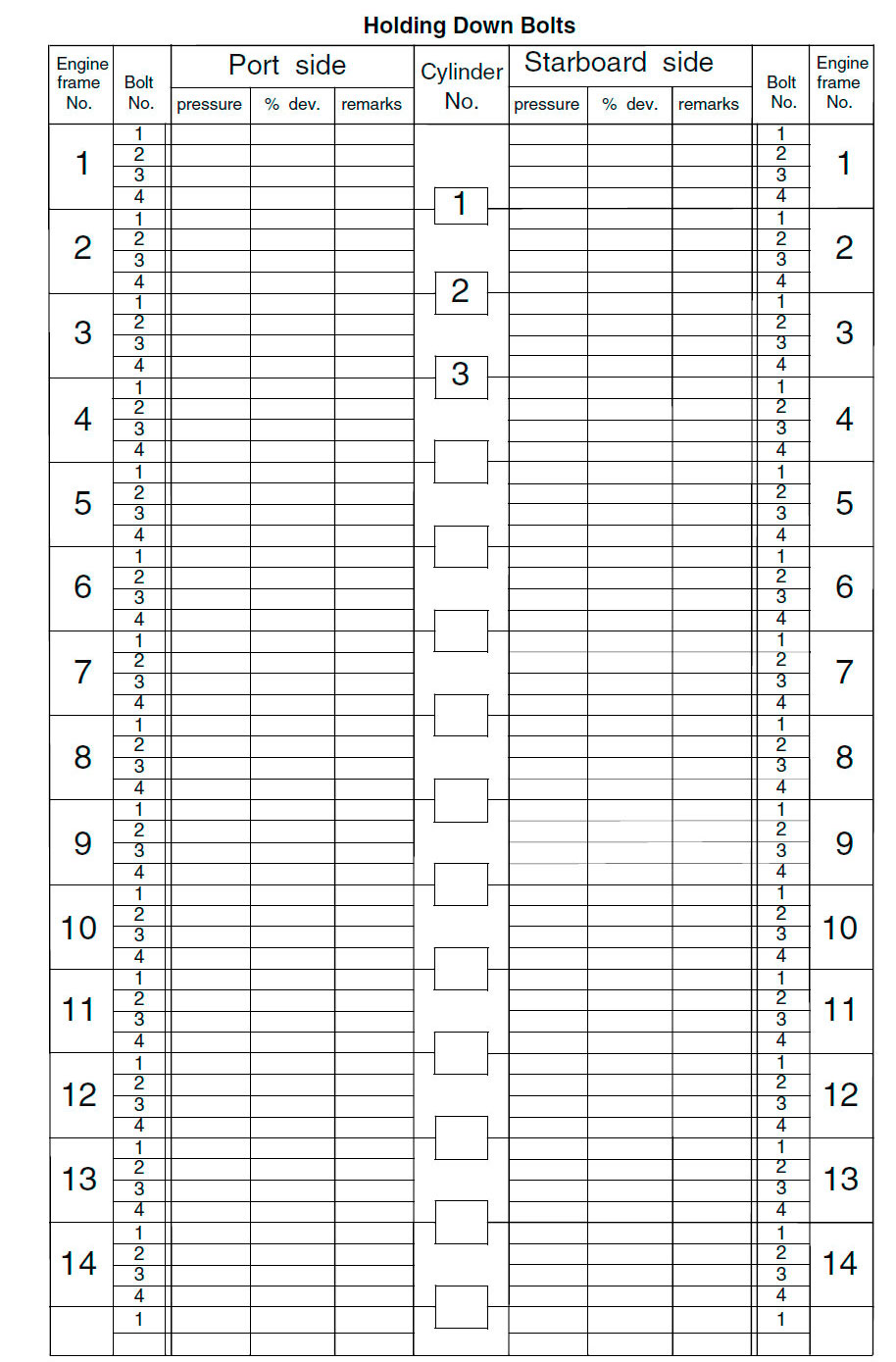

ПРОВЕРКА ЗАТЯЖКИ БОЛТОВ

Анкерные и end chock болты должны проверяться на правильную затяжку с временными интервалами, указанными в Data листе. С этой целью наращивать давление на гидравлическом инструменте необходимо медленно, с постоянной готовностью ослабить гайку с помощью рукоятки (tommy bar). Давление масла по манометру, когда гайка ослабляется (давление отдачи), должно записываться в контрольные таблицы, по которым болты затягиваются до нормального давления затяжки.

Состояние болтовых соединений и, следовательно общее состояние фундаментной постели, может быть эффективно проверено с помощью таблиц предыдущих проверок. Если давление отдачи ниже 80% от давления затяжки, то соответствующие клинья (chocks) должны всегда проверяться на возможные дефекты. Если клинья на месте и в порядке, то должны быть вынуты болты для проверки резьбы и контактных поверхностей.

ПРОВЕРКА ЭПОКСИДНЫХ ПОДДЕРЖИВАЮЩИХ КЛИНЬЕВ (CHOCKS)

Если к tanktop приварено некоторое количество замерных штырей, то высоты эпоксидных поддерживающих клиньев должны незамедлительно проверяться после окончания проверки давления отдачи анкерных болтов и их затяжки. Расстояние между мерительными штырями и постелью должно измеряться щупом и записываться. Между интервалами измерения может произойти любая осадка клиньев.

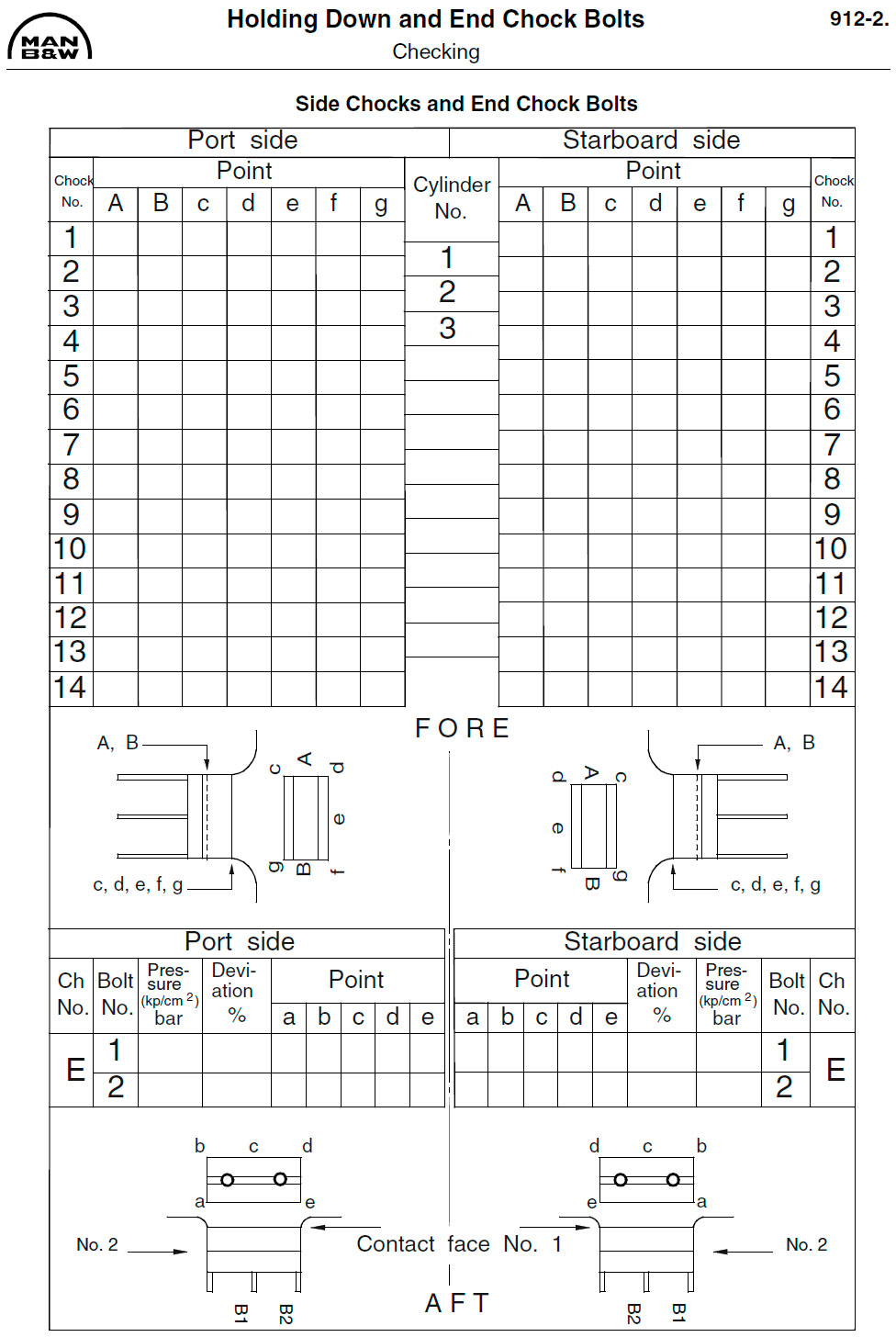

БОКОВЫЕ КЛИНЬЯ И БОКОВЫЕ ВКЛАДЫШИ КЛИНЬЕВ (SIDE CHOCKS AND SIDE CHOCK LINERS)

После установки лайнеров с покрытием 80% контактной поверхности забить их во внутрь на 3-4 мм. Лайнеры, расположенные в направлении каждого главного подшипника с другой стороны двигателя, должны вставляться и забиваться одновременно. Первый раз после наработки двигателем 1000 часов при полной загрузке судна, боковые клинья должны проверяться, чтобы видеть возможную необходимость забить клинья дальше. Пригонка лайнеров боковых клиньев должна проверяться щупом всякий раз при проверке давления отдачи анкерных болтов и далее с такими же интервалами. Щупом замеряются семь точек, и полученные измерения заносятся в соответствующую таблицу. Эти результаты служат для установления необходимости рефиттинга или замены лайнеров.

Если измерения в трёх или более точках имеют увеличенные 5/100 мм или более от первоначальных результатов измерений, то рекомендуется выполнить следующие процедуры:

- Отдать шестигранные болты;

- Попытаться забить дальше лайнер;

- Снова замерить 7 точек согласно таблице.

Если эти процедуры не улучшают ситуацию, то лайнер должен быть вытащен, и сделана проверка, чтобы действующая контактная поверхность была больше 80% возможной контактной поверхности с обеих сторон лайнера. Лайнеры крепятся в их правильных положениях шестигранными сокетными болтами.

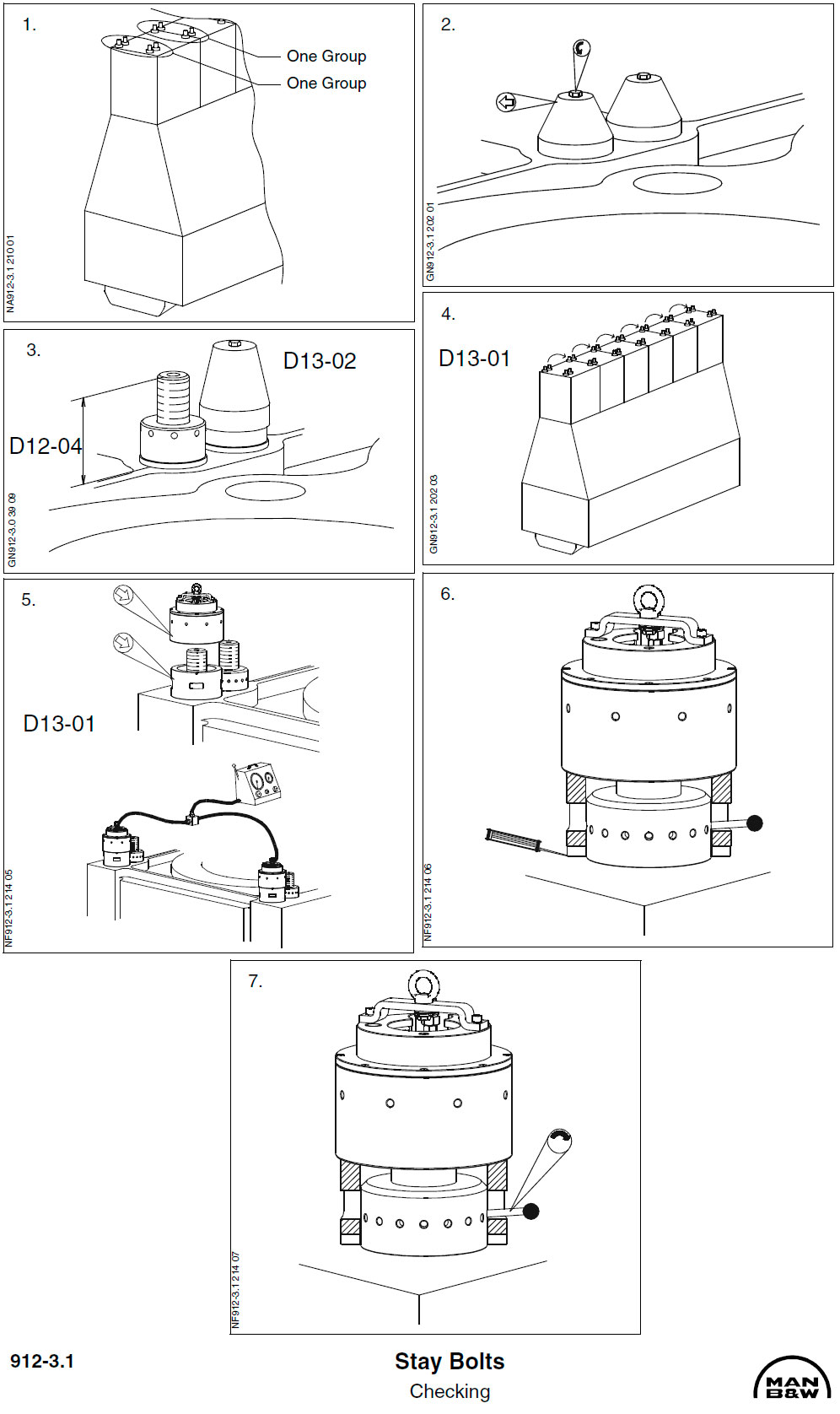

Проверка распорных болтов

Эта проверка может осуществляться в течение нескольких периодов остановки двигателя, но при этом должна выполняться одновременно на полностью спаренных группах распорных болтов для обеспечения одинаковой напряженности в подвергающихся воздействиям подшипниках.

Примечание: Первый раз такая проверка выполняется за одну операцию. Последующие проверки должны заканчиваться в области 500-часового периода.

Перед перетяжкой распорных болтов удалить защитные колпачки. Проверить слабину гаек распорных болтов ключом для круглых гаек (tommy bar). Если ослабление гайки найдено, то раскрутить гайку до образования зазора между рамой цилиндра и гайкой. Ослабить и открутить гайку с противоположной стороны распорного болта. Проверить правильность монтажа распорного болта путём сравнения с контрольным измерением по Data Sheet. Если контрольные измерения не удовлетворительные, показывая, что распорный болт не вкручен достаточно в резьбу опорной плиты, то используя болт и контргайку на резьбе сверху распорного винта, закрутить распорный болт в соответствии с данными для контрольного измерения.

Перетянуть распорные болты попарно от носовой до кормовой части двигателя. Почистить контактные поверхности и установить гидравлические инструменты на пару распорных болтов, расположенных напротив друг друга. Подсоединить насос высокого давления с помощью патрубка высокого давления так, чтобы два распорных болта обжимались за одну операцию. Обеспечить монтажное давление и повторно обжать распорные болты воротком. Перед сбросом давления системы проверить щупом, что гайки опираются на их контактные поверхности. Когда будут обжаты все распорные болты, переставить гидравлические инструменты на пару болтов первого обжатия. Обжать давлением ниже на 10% монтажного давления и проверить, не ослабла ли гайка. Если гайка не ослабла, то обжать распорные болты согласно монтажному давлению. Если гайка ослабла, то обжать вновь все распорные болты монтажным давлением. По завершению процедуры повторного обжатия одеть защитные колпачки.

Проверка масляных выпусков картера

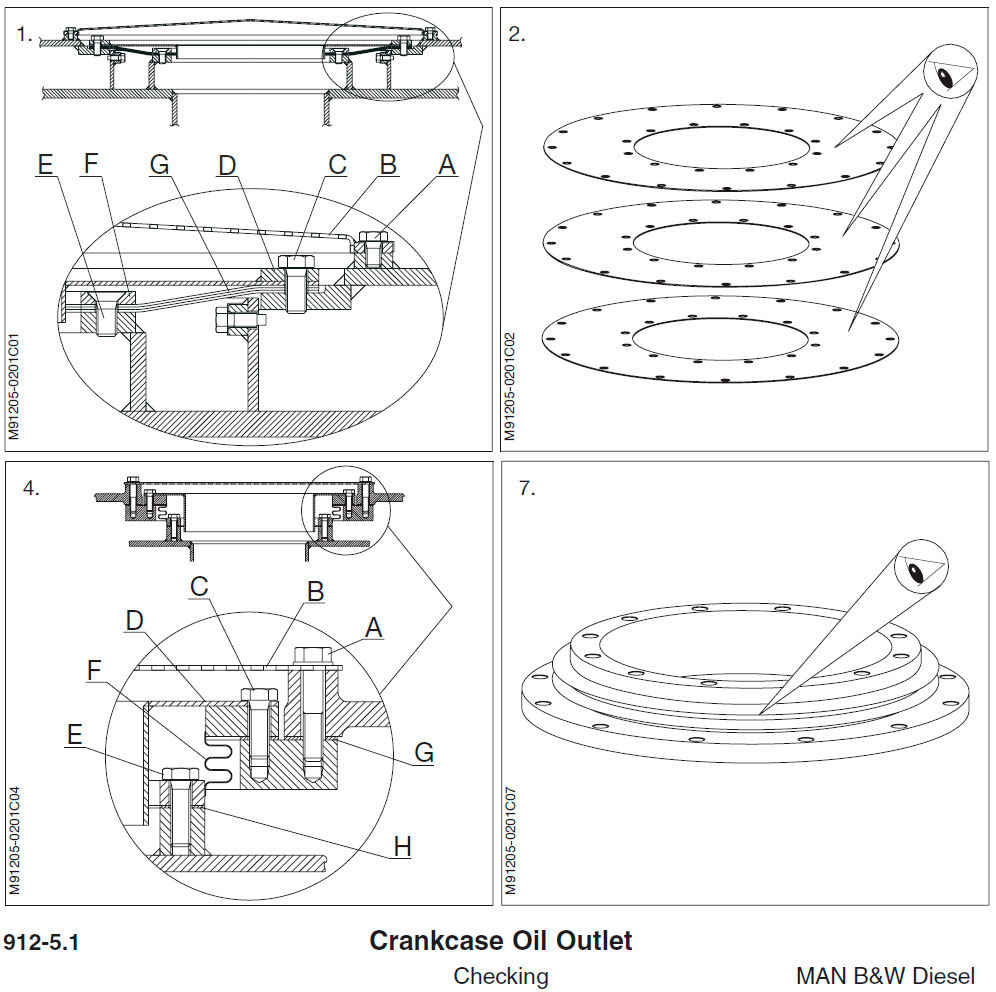

Масляные выходы картера направляют смазочное масло из картера в донный танк смазочного масла. Уплотнения масляных выходов картера должны проверяться на регулярной основе, например в период докования. Масляные выходы могут оборудоваться либо уплотнителями с резиновой диафрагмой либо металлическим гофрированным сальником.

Примечание: Если содержание воды в смазочном масле двигателя растёт, то это может быть причиной разрушения уплотнительных сальников масляных выходов картера.

РЕЗИНОВЫЕ ДИАФРАГМОВЫЕ САЛЬНИКИ

Для доступа к резиновому диафрагмовому уплотнению отдать: рис. 1 болт А, решётку В, винт С, плату крышки D, болт Е. стальное кольцо F. Снять резиновые уплотнительные диафрагмы G и проверить тщательно каждую диафрагму. В случае любых разрезов и разрывов в диафрагмах, заменить их.

Примечание: настоятельно рекомендуется во время каждой инспекции менять диафрагмы. Если нет возможности, то новые диафрагмы могут быть сделаны из трёхслойной, толщиной 2 мм маслостойкой и температуростойкой резины.

Монтаж сальника выполняется в обратной разборке последовательности: G, F. Е, D, С, В, А. Не забыть поставить стопорные пластины на болты А.

МЕТАЛЛИЧЕСКИЙ ГОФРИРОВАННЫЙ САЛЬНИК

Удалить все болты А и решётку В, рис.4. Удалить четыре болта А с диаметрально противоположной стороны. Удалить: болты С, крышку D, болты Е. Вытащить металлический гофрированный сальник F и внимательно осмотреть. При наличии повреждений сальник должен быть заменен. Рекомендуется при каждой инспекции заменить сальник. Заменить прокладки G и Н. Поставить металлический гофрированный сальник F и болты Е, крышку D и болты С. Удалить четыре болта А, поставить решётку В и все болты А.

Литература

Эксплуатация, обслуживание и ремонт двигателей MAN B&W-ME - Пипченко А.Н., Пономаренко В.В., Шевченко В.А. [2014]

MAN B&W K98ME - VOLUME II MAINTENANCE