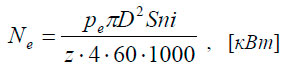

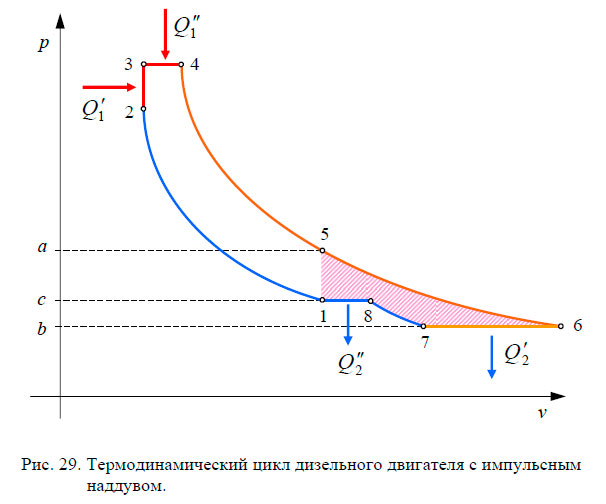

Из формулы для определения эффективной мощности дизеля:

можно определить способы повышения мощности. Таковыми являются:

1. Увеличение диаметра цилиндра D , целесообразно до определенного предела. С увеличением диаметра цилиндра увеличиваются инерционные силы, действующие на подвижные части дизеля, возрастают массогабаритные показатели двигателя. В настоящее время диаметр цилиндров наиболее мощных МОД достигает 105…106 см;

2. Увеличение хода поршня S (расширение области применения длинноходовых дизелей). Ход поршня дизельного двигателя тесно связан с диаметром цилиндра соотношением S D . Для различных классов дизелей существуют рекомендованные значения соотношения S D . Поэтому этот способ увеличения мощности непосредственно связан с предыдущим.

3. Увеличение числа цилиндров i – для этого способа увеличения мощности дизеля так же существует разумный предел. Увеличение числа цилиндров двигателя значительно усложняет его конструкцию, снижает показатели надежности. В современных дизелях число цилиндров достигает: в МОД –до 12, в СОД – до 18, в ВОД – до 50;

4.Расширение области применения двухтактных дизелей ( z =1), имеющих большие возможности по дальнейшему снижению удельных массогабаритных показателей, чем четырехтактные дизели;

5. Увеличение числа оборотов n (форсирование дизеля) – приводит к значительному снижению ресурсных показателей двигателя, особенно у ВОД (высокооборотный двигатель);

6. Повышение среднего эффективного давления pe за счет увеличения плотности воздуха, вводимого в цилиндр.

Последний способ является наиболее эффективным и получил наименование «наддува дизеля». Использование наддува дает возможность в несколько раз (4 ÷ 5) увеличить удельную мощность двигателя без изменения его основных размеров только за счет повышения давления наддувочного воздуха – pК , и надлежащего его охлаждения.

Наддув дизеля может осуществляться следующими способами: механическим, газотурбинным и комбинированным.

При механическом наддуве нагнетатель поршневого, ротативного или центробежного типа приводится в действие от коленчатого вала двигателя. Применение механического наддува влечет за собой потерю мощности двигателя на привод компрессора, которая может достигать 7 ÷ 10 % от эффективной мощности двигателя. В чистом виде механический наддув в современных дизелях, как правило, не применяется.

В настоящее время в двух- и четырехтактных дизелях применяют газотурбинный наддув. Он может осуществляться следующими способами:

- турбонаддув с изобарной турбиной: при этом способе наддува выхлопные газы собираются в выхлопном коллекторе. В коллекторе происходит выравнивание давления газов и поля скоростей. Из выхлопного коллектора при постоянном давлении газы подаются на рабочие лопатки газовой турбины, приводящей во вращение компрессор;

- турбонаддув с импульсной турбиной: при таком способе наддува используется кинетическая энергия газов в виде импульсов в периоды свободного выпуска. Соединительные трубы между выпускными окнами или клапанами и газовыми турбинами делаются как можно короче с целью уменьшения дросселирования газов в выхлопном патрубке и максимального сохранения их кинетической и тепловой энергии.

Рабочий цикл дизельного двигателя без наддува состоит из следующих термодинамических процессов (рис. 27):

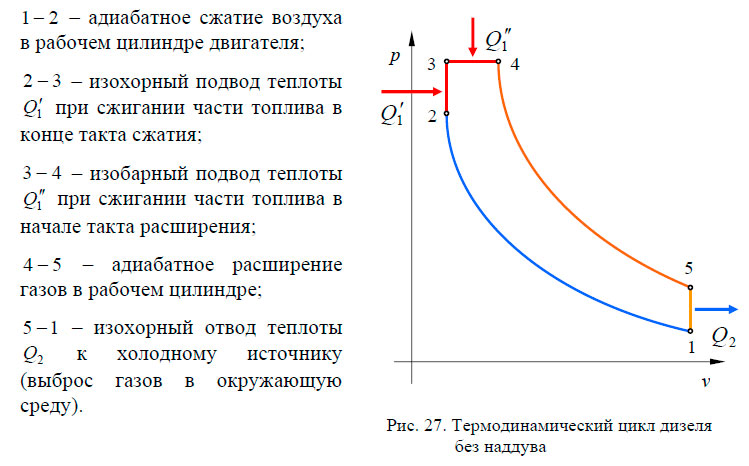

Рабочий цикл дизеля с изобарным наддувом состоит из следующих термодинамических процессов (рис. 28):

- 1− 2 – адиабатное сжатие воздуха в рабочем цилиндре двигателя;

- 2 − 3 – изохорный подвод тепла Q1′ в цилиндре при сжигании части топлива в конце такта сжатия;

- 3 − 4 – изобарный подвод тепла Q 1′′ при сжигании части топлива в начале такта расширения;

- 4 − 5 – адиабатное расширение газов в цилиндре двигателя;

- 5 −1 – изохорный отвод тепла в газовыхлопной коллектор;

- 9 − 6 – изобарный подвод теплоты Q2 к рабочему телу (выравнивание давлений газов в коллекторе перед подачей их в изобарную турбину);

- 6 − 7 – адиабатное расширение газов в газовой турбине;

- 7 − 8 – изобарный отвод теплоты Q2′ к холодному источнику (выброс выхлопных газов в атмосферу;

- 8 − 9 – адиабатное сжатие воздуха в турбокомпрессоре;

- 9 −1 – изобарный отвод теплоты Q2′′ в охладителе надувочного воздуха

Площадь фигуры a − 6 − 7 − b на диаграмме численно равна работе, совершаемой при расширении газов в газовой турбине. Площадь фигуры a − 9 − 8 − b численно равна работе, затраченной на сжатие воздуха в компрессоре. Площадь, ограниченная фигурой 6 − 7 − 8 − 9 численно равна полезной работе, полученной при использовании турбокомпрессора (приращение полезной работы цикла с изобарной турбиной).

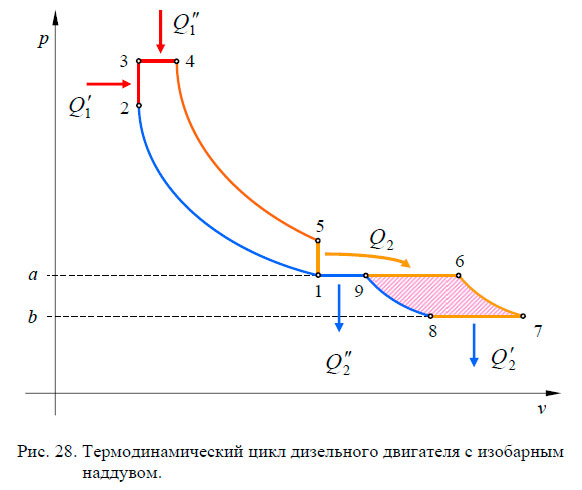

Термодинамический цикл дизеля с импульсным наддувом, в отличие от изобарного, имеет следующие особенности (рис. 29):

- 5 − 6 – продукты сгорания, совершив работу расширения в цилиндре двигателя, без потерь поступают в газовую турбину, где продолжается их дальнейшее расширение;

- 6 − 7 – изобарный отвод теплоты Q′2 от продуктов сгорания к холодному источнику (выброс газов в атмосферу);

- 7 − 8 – адиабатное сжатие воздуха в турбокомпрессоре;

- 8 −1 – изобарный отвод теплоты Q′′2 от сжатого воздуха в воздухоохладителе.

Площадь диаграммы a − 5 − 6 − b численно равна работе, совершаемой газами в газовой турбине; площадь диаграммы c − 8 − 7 − b – работе сжатия компрессора. Площадь фигуры 1 − 5 − 6 − 7 − 8 численно равна полезной работе турбокомпрессора с импульсной турбиной (приращение полезной работы цикла с импульсной турбиной).

Применение газотурбинного наддува дизельного двигателя позволяет:

- - наиболее полно использовать тепловую и кинетическую энергию продуктов сгорания, покидающих цилиндры двигателя (т.е уменьшить потери с уходящими газами QГ – самую большую составляющую тепловых потерь дизельного двигателя);

- - без дополнительных затрат энергии осуществить сжатие воздуха, подаваемого в цилиндры двигателя, что в свою очередь повышает среднее эффективное давление и, соответственно, мощность дизеля;

- - за счет использования перечисленных мероприятий повысить общий КПД дизельной энергетической установки.

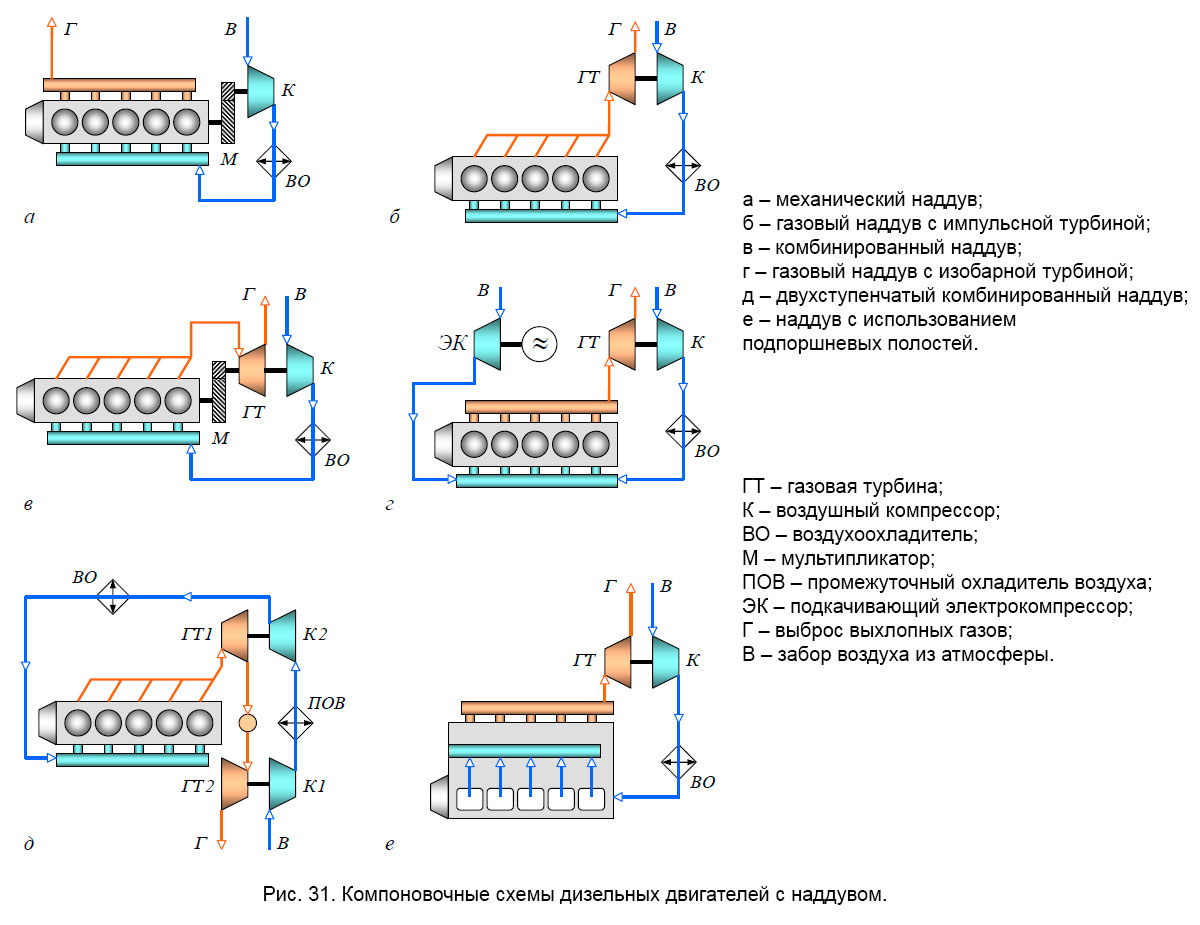

Основные компоновочные схемы дизельных двигателей с наддувом

Все компоновочные схемы судовых дизельных установок с наддувом можно разделить на три большие группы:

- схемы наддува с механической связью между поршневым двигателем и наддувочным агрегатом (схемы с подключенным турбокомпрессором);

- схемы наддува с газовой связью (со свободным турбокомпрессором);

- комбинированые схемы наддува, включающие сочетания механической и газовой связи, либо использование различных способов газотурбинного наддува (изобарный и импульсный наддувы).

Ниже рассмотрены наиболее часто применяемые схемы осуществления механического, газового и комбинированного наддува дизелей, их особенности, преимущества и недостатки.

Схема наддува с механической связью

В схеме наддува с механической связью (рис. 31.а) компрессор приводится в действие непосредственно от коленчатого вала дизеля через повышающую механическую передачу – мультипликатор. Сжатый в компрессоре воздух поступает в воздухоохладитель, где от него отводится часть теплоты (повышается плотность заряда воздуха), и затем направляется в наддувочный ресивер двигателя.

Основным недостатком схемы является тот факт, что на привод компрессора затрачивается значительная часть мощности (от 7 до 10 %), полученной в рабочих цилиндрах двигателя (потери N К ). Это в свою очередь приводит к некоторому снижению мощности двигателя и его экономичности. Такая схема обычно применяется в дизелях с низкой степенью наддува, а также в двухтактных дизелях без наддува.

Схема наддува с газовой связью (импульсная турбина)

В данной схеме наддува (рис. 31.б) продукты сгорания из двигателя по коротким патрубкам направляются в импульсную газовую турбину, где продолжается их расширение. Газовая турбина преобразует энергию газов в механическую работу и передает ее компрессору, находящемуся с ней на одном валу. При использовании схемы с чисто газовой связью мощность, полученная в турбине, на всех режимах работы равна мощности компрессора. Как и в предыдущей схеме, воздух, сжатый в компрессоре, через воздухоохладитель поступает в наддувочный ресивер двигателя.

Основными преимуществами рассмотренной схемы являются: простота конструкции, небольшие габариты турбокомпрессора, автоматическая газовая связь между нагрузкой двигателя, частотой вращения турбины и параметрами наддувочного воздуха. Недостатком схемы (по сравнению со схемой с механической связью) является ухудшение пусковых качеств дизелей, так как в начальный момент пуска дизеля турбина не работает.

Схема наддува с комбинированной связью

В рассматриваемой схеме наддува (рис. 31.в) турбоагрегат частично снимает мощность с коленчатого вала двигателя через мультипликатор, и частично – с вала импульсной газовой турбины. Причем на мощностях двигателя, близких к полным, работа турбокомпрессора обеспечивается только за счет мощности, вырабатываемой газовой турбиной, а на малых мощностях и в пусковых режимах бóльшая часть мощности отбирается от коленчатого вала двигателя. Данная схема обеспечивает хорошие пусковые качества дизеля и возможность форсирования двигателя по наддуву. Недостатками схемы являются усложнение дизеля за счет применения повышающей передачи – мультипликатора, и связанные с механической передачей дополнительные потери на привод компрессора на малых нагрузках двигателя.

Схема с изобарным наддувом

В этой схеме наддува (рис. 31.г) отработавшие газы из цилиндров двигателя выходят в выпускной коллектор, где выравнивается поле скоростей и давлений газов, а затем, практически при постоянном давлении, поступают в изобарную газовую турбину. Газовая турбина передает мощность компрессору, осуществляющему сжатие воздуха и находящемуся с ней на одном валу. Сжатый воздух через охладитель направляется в наддувочный ресивер двигателя.

При использовании чисто изобарного наддува на режимах малых нагрузок двигателя турбокомпрессор не обеспечивает потребный расход воздуха. На этих режимах работы двигателя дополнительно включаются в работу электроприводные компрессоры, специально установленные на дизеле.

Схема двухступенчатого комбинированного наддува

В рассматриваемой схеме наддува (рис. 31.д) продукты сгорания из цилиндров дизеля сначала направляются в импульсную газовую турбину, где происходит преобразование энергии газов в механическую работу вращения ротора турбины, а затем в выхлопной коллектор дизеля, где происходит выравнивание давления газов. Из выхлопного коллектора продукты сгорания поступают на рабочие лопатки изобарной газовой турбины, отдают ей свою энергию и выбрасываются в атмосферу. Мощность, вырабатываемая импульсной газовой турбиной, передается компрессору второй ступени сжатия, мощность изобарной турбины – компрессору первой ступени сжатия. Воздух из атмосферы поступает в компрессор первой ступени сжатия, охлаждается в промежуточном охладителе, досжимается в компрессоре второй ступени сжатия, и через воздухоохладитель поступает в наддувочный ресивер дизеля.

Такие схемы используются при высокой степени наддува с целью повышения показателей экономичности дизеля за счет более эффективного использования энергии газов а также более высоких КПД газовых турбин.

Схема наддува с использованием подпоршневых полостей

В малооборотных крейцкопфных дизелях в качестве приводного компрессора нередко используют подпоршневые полости цилиндров. В этом случае воздух, сжатый в основном турбокомпрессоре, приводимом в действие изобарной газовой турбиной, через охладитель поступает в герметичный картер двигателя к подпоршневым полостям (рис. 31.е). При движении поршня от ВМТ к НМТ воздух дополнительно сжимается и направляется в наддувочный ресивер дизеля.

При такой схеме наддува часть мощности двигателя тратится на сжатие воздуха в подпоршневых полостях.

В некоторых случаях могут использоваться и более «экзотические» схемы наддува. Например, в конструкции дизельного двигателя японской фирмы ххххххх для наддува могут использоваться часть рабочих цилиндров двигателя. При работе двигателя на частичных нагрузках часть цилиндров отключается от топливной системы, и они используются в роли компрессорных цилиндров.

Литература

Судовые энергетические установки. Дизельные и газотурбинные установки. Болдырев О.Н. [2003]