Прямая передача, когда коленчатый вал жестко соединяется с гребным валом и частоты вращения гребного винта и вала двигателя равны, применяется у мощных малооборотных дизелей и у большинства дизелей средней и небольшой мощности.

Преимущество прямой передачи заключается в ее простоте, поскольку отсутствуют промежуточные механизмы, усложняющие энергетическую установку. К недостаткам следует отнести невозможность получить высокие к. п. д. гребного винта, так как к. п, д. в значительной мере зависит от частоты вращения. Это заметно ощущается при использовании дизелей средней и особенно небольшой мощности.

Механическая (редукторная) передача включает редуктор, состоящий из комплектов передаточных зубчатых колес и валов. Подбором передаточного числа можно получить наивыгоднейшую частоту вращения гребного винта при заданной частоте вращения главного двигателя. Выигрыш в к. п. д. гребного винта покрывает те 1—2% потерь мощности, которые имеют место в зубчатой передаче.

Так как с увеличением частоты вращения удельная масса (кг/кВт) и размеры двигателя уменьшаются, использование механической передачи приводит к уменьшению габаритов и массы установки в целом. Кроме этого, такая передача позволяет передавать мощность двух и более главных двигателей на один гребной вал, а в сочетании с реверсивной муфтой — применять нереверсивные двигатели, обеспечивая наряду со снижением частоты вращения изменение направления вращения гребного вала (реверс-редукторы).

Механическая передача применятся у высокооборотных дизелей малой мощности и среднеоборотных достаточно большой мощности.

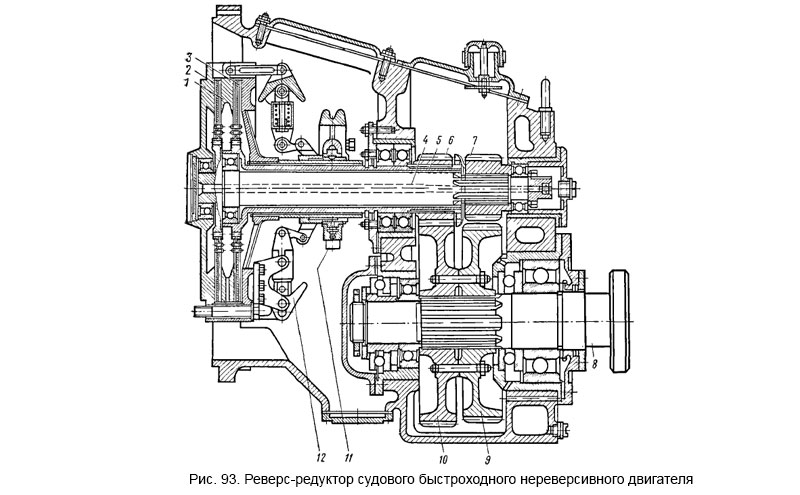

Реверс-редуктор (рис. 93) состоит из разобщительной муфты, фрикционного типа и редуктора, сблокированных между собой. При вращении коленчатого вала двигателя вращается нажимной диск 1, присоединенный к маховику. При помощи муфты 11, связанной системой тяг с вильчатыми рычагами 12, диск 1 можно перемещать до сцепления с дисками 2 или 3. Диск 2 связан с валом 4 заднего хода, а диск 3 — с полым валом 5 переднего хода. На валы 4 и 5 насажены ведущие шестерни 6 и 7. Ведомые шестерни 9 и 10 жестко закреплены на ведомом валу 8, который соединен с гребным валом судна. Шестерня 6 находится в непосредственном зацеплении с шестерней 10; а шестерня 7 связана с шестерней 9 через паразитную шестерню (на рис. 93 не показана).

При сцеплении нажимного диска 1 с диском 3 происходит вращение полого вала 5 и через шестерни 6 и 10 ведомого вала 8 в направлении переднего хода.

Для получения заднего хода диск 1 перемещают до сцепления с диском 2. В этом случае вращается вал 4, который через шестерню 7, паразитную шестерню и шестерню 9 приводит во вращение ведомый вал 8. Благодаря наличию паразитной шестерни вращение вала будет происходить в обратном направлении, т. е. в направлении заднего хода.

При нахождении нажимного диска 1 в нейтральном положении сцепление его с дисками 2 и 3 не происходит, что соответствует холостому ходу.

Гидравлическая передача представляет собой объединенные в одном агрегате центробежный насос и гидравлическую турбину, работающую с использованием как динамического, так и статического напора жидкости, создаваемого центробежным насосом. Таким образом, жесткое соединение валов заменяется силовым замыканием через жидкость.

Гидравлические передачи подразделяются на гидравлические муфты (гидромуфты) и гидравлические трансформаторы (гидротрансформаторы). Первые выполняют только функцию механизма сцепления, а вторые — редуктора.

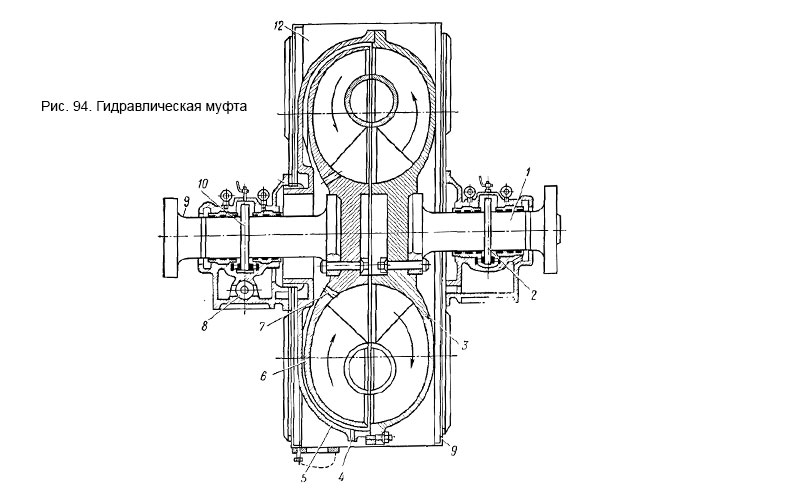

Гидравлическая муфта (рис. 94) представляет собой наиболее возможное сближение центробежного насоса и турбины. Проточная часть турбины является продолжением проточной части насоса. При работе двигателя энергия от ведущего вала 1 передается на закрепленное на нем рабочее колесо насоса 3 с лопатками. Насосное колесо закручивает жидкость, преобразуя энергию двигателя в кинетическую энергию потока жидкости. Эту энергию жидкость передает на лопатки турбинного колеса 6, заставляя его вращаться. Вместе с турбинным колесом вращается ведомый вал 9, который связан с гребным валом. Направление движения жидкости в гидромуфте показано стрелками. Для предотвращения протекания жидкости через зазор между насосным и турбинным колесами предусмотрена чаша 5, которая соединена с насосным колесом и, охватывая турбинное колесо, центрируется в подшипнике 11. Рабочая жидкость подается питательным насосом через отверстие 8 и сливается через отверстие 7.

Для отвода тепла, образующегося от трения жидкости о стенки муфты, а также от трения частиц самой жидкости, в чаше предусмотрено отверстие 4, через которое определенная часть жидкости постоянно вытекает и сливается в кожух 12. Отсюда жидкость направляется в холодильник и затем после фильтрации подается питательным насосом обратно в муфту.

Возникающие при работе муфты осевые усилия воспринимаются упорными подшипниками 2 и 10.

Частоты вращения насосного и турбинного колес не равны. Частота вращения турбинного колеса за счет скольжения на 2—3% меньше, чем частота вращения насосного колеса. Коэффициент полезного действия гидромуфты 97—98%.

Основное достоинство гидромуфты — это способность к скольжению, предотвращающая внезапную остановку главного двигателя при заклинивании гребного винта.

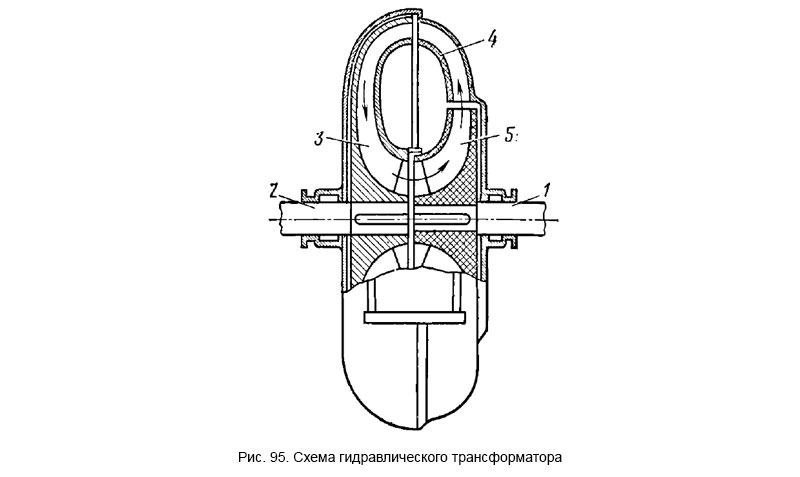

Гидравлический трансформатор (рис. 95) отличается от гидромуфты тем, что имеет неподвижный направляющий аппарат 4, представляющий собой лопастное колесо, жестко связанное с корпусом гидропередачи. При вращении ведущего вала 1 закрученный в насосном колесе 5 поток жидкости поступает на неподвижный направляющий аппарат, на лопатках которого возникает реактивный момент. Этот момент складывается с моментом на насосном колесе и передается на турбинное колесо 3. Если сопротивление движению судна повышается, то частота вращения гребного вала и вместе с ним ведомого вала 2 и турбинного колеса снижается, что приводит к увеличению реактивного момента. В этом случае крутящий момент на турбинном колесе, передаваемый гребному валу, будет увеличиваться по сравнению с крутящим моментом на валу двигателя. При уменьшении сопротивления частота вращения ведомого вала увеличивается, в связи с чем снижается реактивный момент и уменьшается суммарный момент на турбинном колесе.

Таким образом, гидротрансформатор выполняет роль бесступенчатого редуктора, позволяя автоматически изменять передаточное число и одновременно крутящий момент на ведомом валу в зависимости от величины сопротивления движению судна.

Применение гидротрансформаторов дает ощутимый эффект на судах, осуществляющих буксировочные операции, и особенно на ледоколах при плавании во льдах. Однако коэффициент полезного действия гидротрансформаторов не превышает 65—80 %.

Электрическая передача осуществляется двумя способами. При первом способе главный двигатель (главный дизельгенератор) вырабатывает электрическую энергию, которая через распределительное устройство поступает на гребной электродвигатель, вращающий гребной винт. Суда с таким способом электрической, передачи называются дизель-электроходами.

При втором способе между валом двигателя и гребным валом устанавливается электромагнитная муфта.

Дизель-электрическая передача обладает высокой маневренностью, дает возможность применять нереверсивные двигатели, допускает работу гребного винта на наиболее выгодной частоте вращения при неизменной частоте вращения главного двигателя, позволяет удобно и компактно разместить главные двигатели в машинном отделении судна. При использовании быстроходных дизелей масса и габариты дизельэлектрической установки меньше, чем у обычной дизельной установки с непосредственной передачей на винт.

Однако существенным недостатком дизель-электрической передачи является двойное преобразование энергии — сначала механической в электрическую, а затем электрической в механическую. При этом потери энергии достигают 15%. Другой существенный недостаток состоит в том, что дизель-электрическая передача дает существенный эффект в случае применения быстроходных дизелей. Однако быстроходные дизели имеют небольшой моторесурс, их работа сопровождается повышенным шумом, в них не используют дешевые топлива. Кроме этого, при такой передаче увеличивается число лиц, обслуживающих установку. В связи с этим применение дизель-электрической передачи ограничивается морскими паромами, ледоколами и отдельными транспортными судами.

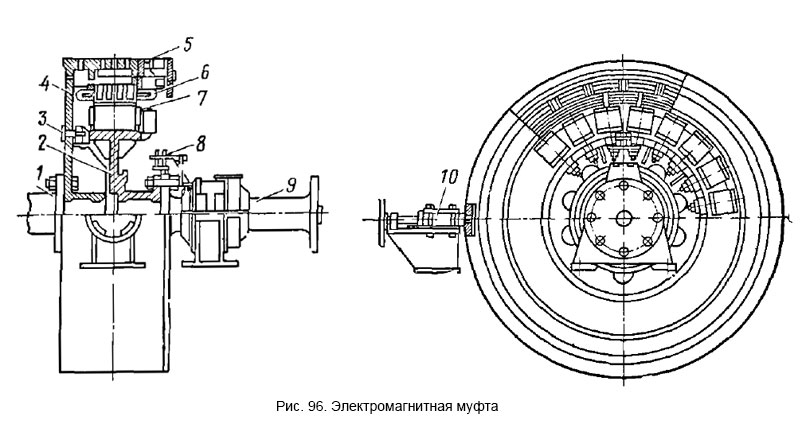

Электромагнитная муфта, принципиальное устройство которой показано на рис. 96, может использоваться как соединительное устройство при ходе судна или как генератор трехфазного электрического тока на стоянке. Муфта состоит из внутренней и внешней частей. Внутренняя часть муфты, соединенная с ведущим валом 9, выполнена в виде диска 2 с двенадцатью полюсами 7, на которых расположены обмотки возбуждения. На эти обмотки через контактные кольца 8 подается постоянный ток от вспомогательного источника электроэнергии. Внешняя часть муфты, связанная с ведомым валом 1, состоит из диска 4 и обода, на котором находится трехфазная обмотка 6. При вращении ведущей части муфты, представляющей собой чередующиеся полюса разноименных электромагнитов, в трехфазной обмотке индуктируется ток.

При работе в режиме муфты трехфазная обмотка замыкается накоротко. В результате взаимодействия магнитного поля трехфазной обмотки с вращающимися электромагнитами трехфазная обмотка вместе с ведомым диском и ведомым валом вращается. За счет скольжения частота вращения ведомой части муфты примерно на 1,5% меньше, ведущей. В случае выхода из строя электрической части муфты во время движения судна соединение обеспечивается при помощи блокировочных штифтов 3.

При работе муфты в качестве генератора ведомая часть муфты закрепляется неподвижно стопором 10. Трехфазная обмотка статора размыкается, и концы ее выводятся на клеммы 5. Снимаемый с клемм трехфазный ток используется для обеспечения судна электроэнергией. Возможность использования электромагнитной муфты в качестве электрического генератора особенно ценна для судов, имеющих мощные электрифицированные грузовые механизмы.